что это такое и для чего нужна

Начнем с того, что дефектовка двигателя – процедура, которая предполагает предварительную разборку силового агрегата, после чего производится осмотр деталей, а также производятся их замеры для сравнения с номинальными параметрами.

На основании полученных данных принимается решение о том, какие детали нужно полностью заменить, а какие еще возможно восстановить или отремонтировать для дальнейшей работы. Также устанавливается скрытая причина тех или иных повреждений, которые имеют место в конкретном ДВС.Другими словами, мастер получает общее представление о состоянии двигателя и степени повреждений, а также способен приблизительно оценить объем работ и сколько стоит отремонтировать мотор, уже после дефектовки. Давайте подробнее рассмотрим, что означает дефектовка двигателя, а также как выполняется эта процедура.

Читайте в этой статье

Дефектовка двигателя: что такое процедура дефектовки мотора

Как уже было сказано выше, дефектовка двигателя нужна для оценки общего состояния ДВС, а также в целях установления причин, по которым произошел частичный или полный выход из строя силового агрегата. Само название процедуры происходит от слова дефект, то есть дефектовка двигателя нужна для выявления различных явных и скрытых дефектов.

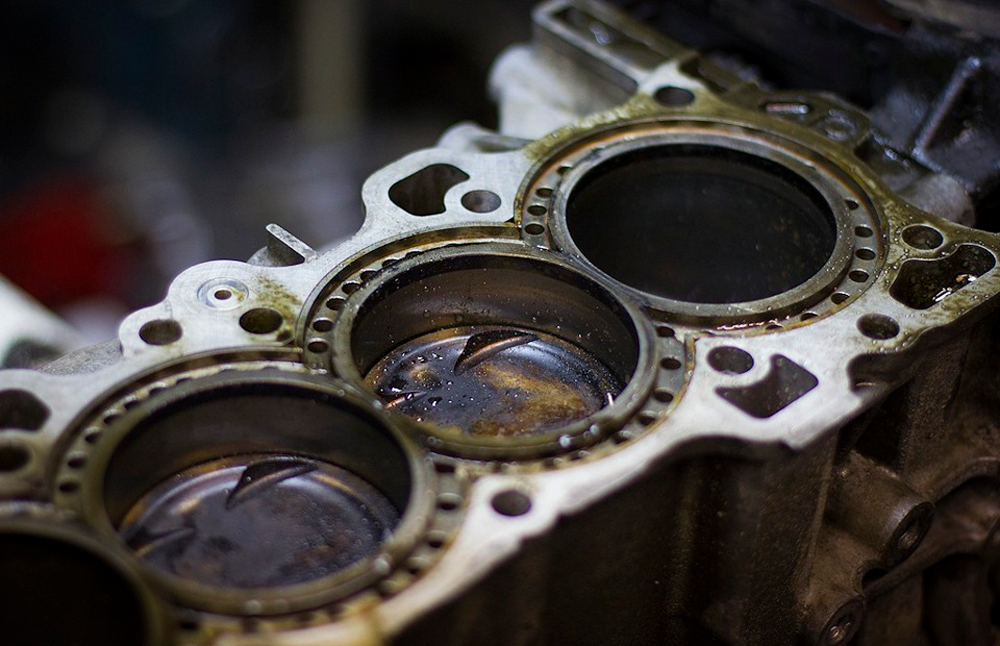

В норме двигатель изнашивается естественным образом, причем такой износ отличается характерной равномерностью. Постепенно изнашиваются поршневые кольца, повреждается зеркало цилиндров, изменяется сама форма цилиндра, разбиваются седла клапанов, происходит износ подшипников скольжения, шеек коленвала и т.п.

Получается, уместно говорить о том, что ресурс двигателя с большим пробегом попросту исчерпан. Однако бывает и так, что силовая установка попадает на дефектовку намного раньше положенного срока. В этой ситуации особенно важно не только обнаружить и качественно устранить имеющиеся повреждения, заменить отдельные детали и т.д., но и определить основную причину такой поломки.

Дело в том, что если точно не установить изначальную причину, тогда после ремонта или переборки двигатель может повторно выйти из строя, причем иногда это происходит очень быстро. Получается, дефектовку вполне можно считать не только оценочной, но и диагностической процедурой, которая позволяет точно определить, что привело к возникновению той или иной неполадки.

Как выполняется дефектовка силового агрегата

Разобравшись с тем, зачем нужно дефектовать двигатель, давайте теперь рассмотрим саму процедуру. Как правило, дефектовку двигателя можно разделить на несколько основных этапов.

- В самом начале дефектовка различных деталей начинает осуществляться параллельно процессу разборки силового агрегата. Специалист по ремонту ДВС визуально оценивает состояние каждой детали, которая снимается с мотора, после чего на основании такой предварительной оценки уже можно сделать определенные выводы.

- Затем мастер откладывает в одну сторону детали, которые сильно повреждены или не подлежат восстановлению. После эти детали нужно по списку заменить на новые. Рядом формируется еще одна группа, в которую попадают детали, еще пригодные для восстановления или не имеющие заметных повреждений.

- Детали, которые собраны во второй группы, являются элементами для второго этапа дефектовки. Далее производится тщательный замер их размеров и параметров, после чего полученные данные сравниваются с номиналом. Опытные мастера специально ведут так называемый дефектовочный лист, в котором сформирован список восстановленных деталей и тех элементов, которые вообще не менялись в рамках текущего ремонта. Такой список при наступлении необходимости следующего ремонта облегчает задачу для последующей дефектовки деталей.

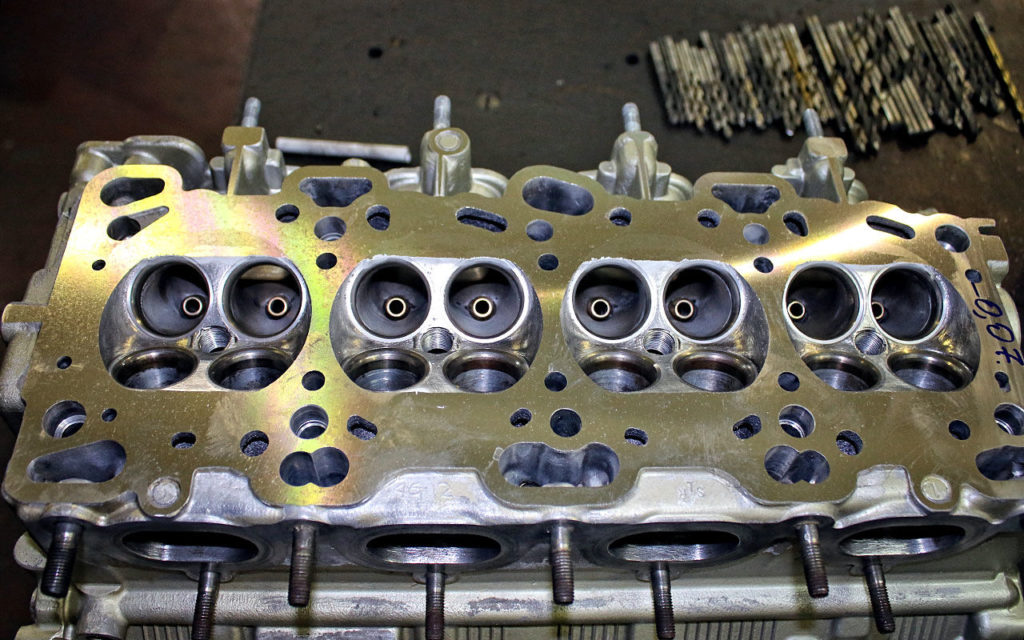

Дефектовка блока цилиндров двигателя

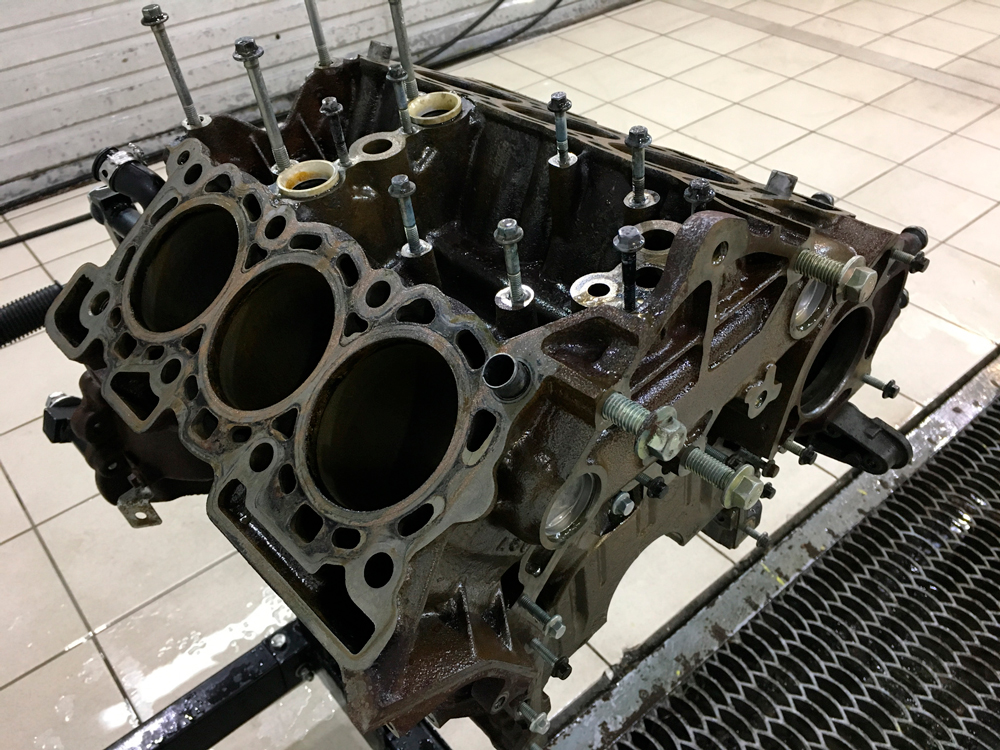

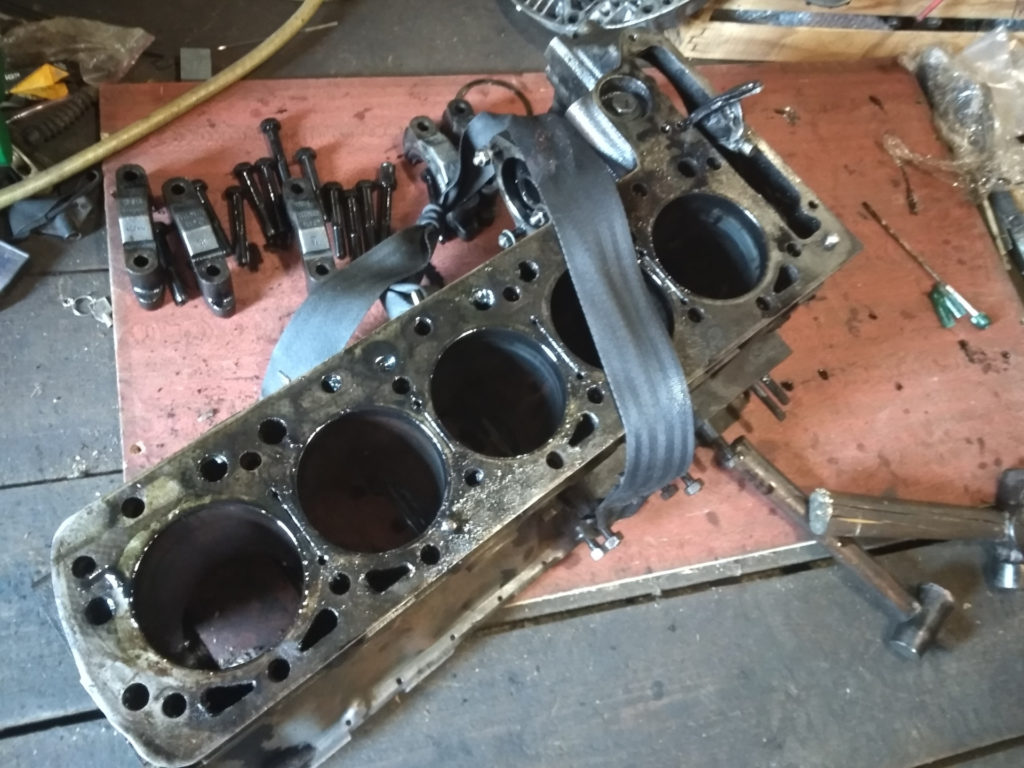

Как известно, блок цилиндров фактически является основной деталью всего двигателя. Более того, БЦ представляет собой номерную деталь, так как номер двигателя выполнен именно на блоке. Другими словами, блок нужно дефектовать особенно тщательно, так как его полная замена предполагает в дальнейшем определенные сложности по юридической части.

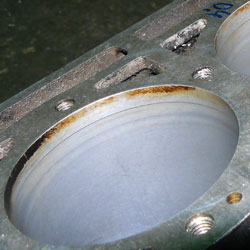

- Дефектовка двигателя предполагает осмотр блока цилиндров. В самом начале осуществляется визуальная проверка блока для выявления задиров, трещин на зеркале цилиндров, между резьбовыми отверстиями в местах крепления ГБЦ.

- Если было отмечено попадание моторного масла в антифриз или антифриза в масло, тогда производится дополнительная опрессовка блока, чтобы выявить трещины в масляных каналах или каналах охлаждения;

- Затем проверяются температурные и масляные заглушки на предмет их целостности, также проверка затрагивает постель коленвала, коренные крышки (бугеля) и т.д.

- Следующим шагом становится замер цилиндров при помощи специальных инструментов (нутромера и т.д.). Благодаря таким замерам оценивается выработка, что позволяет определить, пригоден ли цилиндр для дальнейшей работы.

- Гильзованные блоки, которые имеют сменные гильзы, подлежат проверке в области посадочного пояса гильзы, параллельно оценивается состояние креплений шпилек для установки ГБЦ и т.д.

Если блок имеет такие повреждения, тогда принимается решение о возможности и целесообразности ремонта тех или иных дефектов, расточке цилиндров, гильзовке блока и т.д. Подлежащий ремонту блок затем отмывается, производится вскрытие масляных полостей с последующей промывкой.

Далее БЦ шлифуется в ремонтные размеры или гильзуется для восстановления необходимых параметров (в зависимости от типа блока, материала его изготовления, степени повреждений и т.д). При этом очень важно провести все операции правильно, а также соблюдать особенности техпроцесса.

Например, специалисты особое внимание уделяют хону в цилиндрах. Хонингование позволяет добиться правильной работы поршневых колец, избавиться от повышенного расхода масла и т.д.

Что в итоге

С учетом приведенной выше информации становится понятно, что только после проведения дефектовки можно реально оценить состояние двигателя. На основании полученных результатов становится возможным составить предварительную смету, то есть более точно определить, сколько стоит капремонт двигателя или переборка того или иного мотора.

Например, сегодня специалисты успешно восстанавливают даже блоки из алюминия, причем изначально возможность ремонта таких БЦ не была предусмотрена самим заводом-изготовителем. Другими словами, заводская технология для проведения капремонта отсутствует, сами блоки являются неремонтопригодными, официальных заводских решений для капитального ремонта таких двигателей с алюминиевыми блоками попросту нет.

Не вдаваясь в подробности, на практике вопрос решается при помощи гильзовки алюминиевого блока. Во многих случаях грамотно выполненная операция обеспечивает двигателю достаточно большой «запас» прочности, то есть силовой агрегат способен выходить после ремонта, как минимум, еще около 100 тыс. км.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о гильзовании блока, а также об особенностях данной процедуры, различных нюансах, преимуществах и недостатках.С учетом того, что речь идет о двигателях на достаточно дорогих авто (Range Rover, BMW и т.д.), дефектовка и капремонт такого мотора по не заводской технологии может оказаться более выгодным и надежным решением, чем свап двигателя на такой же контрактный б/у агрегат. Дело в том, что устанавливая мотор с пробегом, нужно быть готовым к тому, что его состояние достоверно неизвестно.

Также аналогичная силовая установка ничем не отличается от старого мотора, то есть в обозримой перспективе могут возникнуть те же самые проблемы, которые привели к выходу из строя уже имеющийся двигатель.

Читайте также

Что такое дефектовка двигателя и особенности данной процедуры

Проводится дефектовка двигателя для автомобилей, которые имеют значительный пробег. Результат процесса зависит от степени износа деталей и механизмов, являющихся составными частями ДВС.

Что такое дефектовка двигателя

Узлы и детали автомобиля подвергаются интенсивному износу. При этом выработка происходит неравномерно, особенно это касается моторов машин, которые подвергаются интенсивной эксплуатации.

Важно! Дефектовка – процесс экспертной оценки и выявления причин, провоцирующих выход из строя силового агрегата либо отдельных узлов и механизмов.

Предварительно проводится разборка двигателя на отдельные элементы. Специалист проводит визуальный контроль и необходимые замеры. Осуществляется мониторинг состояния всех важных деталей на наличие явных и скрытых дефектов.

Причины, побудившие на проведение мероприятия, могут быть разные. Одной из них является необходимость в предварительном углубленном осмотре ДВС непосредственно перед осуществлением планового капремонта. Дополнительным стимулом на разборку и оценку состояния служит оценка возможного ущерба при возникновении внезапной поломки, например, когда оборвался ремень ГРМ, слетел шатун либо произошло заклинивание двигателя.

В естественных условиях происходит относительно предсказуемый и прогнозируемый износ рабочих деталей. Со временем стираются поршневые кольца, деформируется зеркало камеры сгорания, седла клапанов изнашиваются и пр.

Ресурс двигателя инженерами рассчитывается на определенный пробег, в течение которого будет происходить выработка и снижение рабочих характеристик расходников. Однако случаются и нештатные ситуации, при которых эксплуатационные параметры понижаются достаточно резко. Выявить падение ресурса помогает тщательная визуальная и метрическая проверка, поэтому дефектовку относят к нередко к диагностическим мероприятиям.

Каким образом выполняется дефектовка силового агрегата

Перед началом работы необходимо позаботиться о хорошем освещении и необходимом наборе мерительных инструментов. Желательно кроме общего освещения иметь лампы для локальной подсветки, помогающие выявить мелкие дефекты.

Проводить дефектовку деталей разбираемого двигателя можно параллельно с демонтажными операциями. Мастера, занимающиеся ремонтом моторов, могут в это время оценивать состояние каждой детали и узла, что позволит сделать обобщенные первичные выводы.

Стоит сразу же отбраковывать слишком сильно поврежденные детали или элементы, которые не рассчитаны на восстановление. В другую сторону откладываются детали, на которых не обнаружены видимые дефекты. Эта группа отправляется на следующий этап диагностики.

Выбранные элементы проверяются по техническим и геометрическим характеристикам:

- замеряются линейные габаритные размеры;

- мониторятся внутренние и наружные диаметры;

- сверяется с эталоном шероховатость поверхности и пр.

Необходимо учитывать, что у размеров деталей есть поле допуска, в пределах которого находятся размеры. Рекомендуем заполнять в процессе дефектовочный лист, в таблицу которого вносятся названия, размеры и возможные необходимые работы по замене или восстановлению первоначальных характеристик.

Особое внимание необходимо уделить блоку цилиндров, так как это – базовая деталь двигателя. Выявленные проблемы обязательно необходимо описать и подготовить к устранению. В процессе осмотра выявляются неполадки:

Для поиска трещин, которые могли появиться при попадании в цилиндры антифриза или масла через рубашку, применяют опрессовку блока. Также при дефектовке контролируются масляные или температурные заглушки на целостность. Цилиндры внутри замеряют нутромером, что позволит выявить возможность дальнейшей эксплуатации блока.

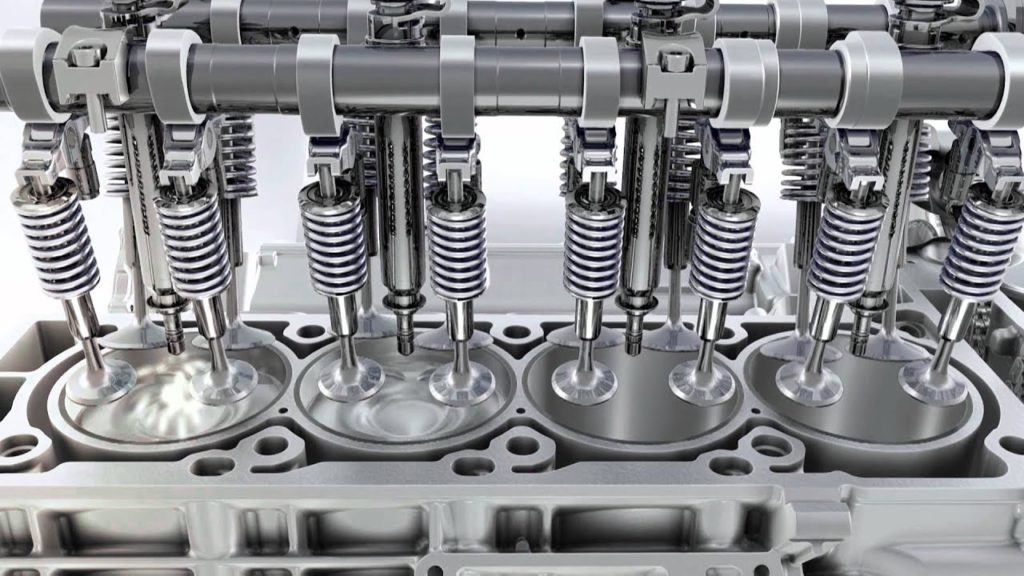

Уделяем внимание дефектации головки блока цилиндров. Основные работы ведутся по выявлению качества гнезд клапанов и деформации сопрягающейся плоскости с блоком. Также должны быть в порядке отверстия для подшипников распредвала.

Проверка вала заключается в измерениях диаметра на всех рабочих участках. Проводится контроль не только диаметра, но и овальности шейки, определяя наибольший и наименьший параметр. Осуществляются замеры биения на каждом участке.

Заключение

Все выявленные критические недостатки должны быть устранены. Если возможен ремонт, то проводим восстановительные работы, а в противном случае необходимо заменять поврежденные детали и узлы на новые. Это позволит продлить эксплуатационный ресурс автомобиля, а также обеспечит безопасность для автовладельца.

Что такое дефектовка двигателя и зачем она нужна

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Дефектовка двигателя – это его полная разборка с последующим осмотром и диагностикой узлов и деталей на наличие дефектов. В ходе такой процедуры дается лишь оценка выявленным дефектам, ремонт при этом не предполагается. Дефектовка необходима для установления объемов работ и расчета максимально точной стоимости ремонта.

Особенности процедуры дефектовки

Такие работы позволяют оценить общее состояние двигателя и выявить различные неполадки, в том числе – те, по которым уже произошли более серьезные поломки и те, которые пока неочевидны, но в дальнейшем могут привести к серьезным негативным последствиям.

Дефектовка проводится в следующих случаях:

- подготовка к более углубленному изучению узлов двигателя перед капитальным ремонтом;

- оценка ущерба в результате поломок;

- общая оценка состояния двигателя, которая будет учитываться при формировании стоимости автомобиля (в этом случае дефектовка является частью предпродажной подготовки).

Любой двигатель со временем изнашивается, и это происходит равномерно, когда его части утрачивают заложенный производителем ресурс. Но из-за одной или нескольких небольших поломок изнашивание частей и образование серьезных дефектов наступает намного раньше предполагаемого срока, поэтому дефектовка может быть как частью планового осмотра, так и необходимой диагностической мерой перед ремонтом.

Если не проводить дефектовку и осуществлять ремонт на основании субъективных данных или опираясь только на информацию, полученную от владельца автомобиля, даже при качественном ремонте двигатель может спустя некоторое время повторно выйти из строя. Чтобы это исключить – необходимо точно знать, что послужило причиной поломки, и в этом поможет дефектовка.

Результаты дефектовки

По результатам такой процедуры можно оценить реальное состояние двигателя, и исходя из этого составить список необходимых запчастей, обозначить фронт работ и указать примерную стоимость ремонта. Дефектовку рекомендуется проводить как перед приобретением автомобиля с рук, так и перед покупкой двигателя отдельно. Это даст покупателю возможность понять, насколько серьезны имеющиеся повреждения (если они есть), во сколько может обойтись их устранение и соответственно – учитывать эту информацию, составляя договор купли-продажи.

Также при таком осмотре можно выявить, был ли ранее произведен ремонт и узнать ряд нюансов по этому поводу. Например, для некоторых компонентов двигателя возможность ремонта не предусмотрена изначально, и такие узлы можно только заменить. Но специалисты находят способы починить такие элементы, причем со стороны результаты работы могут выглядеть аккуратно и качественно. На практике это лишь замена заводских частей самодельными или выполнение операций, не предусмотренных производителем. Соответственно, какой бы качественной ни казалась работа, для автовладельца не должно быть удивительным, что такая же поломка случится в ближайшее время.

Дефектовка деталей двигателя

Дефектовка деталей двигателя

Детали шатунно-поршневой группы показаны на рис. 1.

Рис. 1. Детали шатунно-поршневой группы:

1 – поршень; 2 – поршневой палец; 3 – шатун; 4 – вкладыши; 5 – крышка шатуна; 6 – болты крепления крышки шатуна; 7, 9 – маслосъемные кольца; 8 – расширитель маслосъемных колец; 10 – нижнее компрессионное кольцо; 11 – верхнее компрессионное кольцо

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Подходящим куском проволоки прочистите в поршне отверстия для стока масла.

3. Проверьте на поршне зазоры между кольцами и канавками, предварительно очистив кольца от нагара. Зазоры должны быть следующими:

- 0,04–0,075 мм для верхнего компрессионного кольца;

- 0,03–0,07 мм для нижнего компрессионного кольца;

- 0,03–0,13 мм для маслосъемного кольца.

ПРИМЕЧАНИЕ

Так расположены кольца на поршне:

А — верхнее компрессионное кольцо;

Б — нижнее компрессионное кольцо;

В — маслосъемное кольцо.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимое значение, замените поршень с кольцами.

5. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

ПОЛЕЗНЫЙ СОВЕТ

При осмотре рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Зазоры в замках колец должны быть следующими:

- 0,25–0,50 мм для верхнего и нижнего компрессионных колец;

- 0,25–0,75 мм для маслосъемного кольца.

ПОЛЕЗНЫЙ СОВЕТ

Для того чтобы установить кольцо без перекоса, продвиньте его вглубь цилиндра поршнем.

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (X — вдоль, Y — поперек блока цилиндров) и в трех поясах (А, Б и В), как показано на рис. 2. Для этого необходим специальный прибор — нутромер. Номинальные размеры цилиндров приведены в табл. 1. Овальность не должна превышать 0,015 мм, конусность – 0,01 мм. Если максимальное значение износа больше 0,2 мм или овальность и конусность больше указанных значений, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,03–0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 2. Схема измерения цилиндра

Табл. 1. Размеры цилиндров и поршней двигателя A16 XER

| Класс | Диаметр цилиндра, мм | Диаметр поршня, мм |

| Номинальные размеры | ||

| 00 | 78,992–79,008 | 78,833–78,847 |

| 05 | 79,042–79,058 | 78,883–78,997 |

| Ремонтный размер | ||

| 00+0,5 | 79,492–75,508 | 79,433–79,447 |

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к поверхности:

- в продольном и поперечном направлениях;

- по диагоналям поверхности.

В каждом положении плоским щупом определите зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор, определяемый разностью замеренных диаметров цилиндра и поршня, должен быть в пределах 0,03–0,05 мм.

Если зазор не превышает предельно допустимый, можно подобрать поршни из следующего класса, чтобы зазор был как можно ближе к номинальному. Если зазор превышает предельно допустимый, расточите цилиндры и установите поршни ремонтного размера.

Диаметр поршня измеряйте на расстоянии 19 мм от нижнего края юбки поршня в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на два класса (через 0,05 мм): 00, 05 (см. табл. 1).

В запасные части поставляют поршни номинального размера двух классов и ремонтного размера, увеличенного на 0,5 мм.

Для поршней ремонтных размеров в запчасти поставляют кольца ремонтных размеров, увеличенных на 0,5 мм.

11. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по зазору. Для этого измерьте диаметры отверстий в бобышках поршня…

12. …и диаметр поршневого пальца. Рассчитайте зазор как разницу диаметров отверстий и пальца. Зазор между поршневым пальцем и отверстиями в поршне должен составлять 0,009–0,015 мм.

13. Замените сломанные кольца и расширитель маслосъемного кольца.

14. Замените шатуны, если они деформированы.

15. Замените шатун, если при разборке двигателя обнаружено, что шатунные вкладыши провернулись в шатуне.

ПРЕДУПРЕЖДЕНИЕ

Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

16. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

17. Измерьте микрометром толщину шатунных вкладышей (табл. 2).

Табл. 2. Параметры шатунных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| Номинальный | 1,485–1,497 | – | 264 N |

| 1-й ремонтный | 1,610–1,622 | Синяя | 265 A |

| 2-й ремонтный | 1,735–1,747 | Белая | 266 B |

ПРИМЕЧАНИЕ

На торцовую поверхность шатунных вкладышей ремонтных размеров нанесена цветная маркировка…

…а на нерабочую поверхность всех вкладышей нанесен код.

18. Измерьте микрометром диаметр Dн шатунных шеек коленчатого вала.

Диаметры шатунных шеек коленчатого вала указаны в табл. 3.

Табл. 3. Диаметры шатунных шеек коленчатых валов двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 42,971–42,987 | – |

| 1-й ремонтный | 42,721–42,737 | Синяя |

| 2-й ремонтный | 42,471–42,487 | Белая |

19. Установите вкладыши в шатун и его крышку, затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°.

20. Измерьте нутрометром диаметр Dп шатунного подшипника в трех местах по ширине вкладыша и определите средний диаметр шатунного подшипника.

21. Рассчитайте зазор подшипника шатуна как разность Dп и Dн. Допустимый зазор подшипника шатуна составляет 0,019–0,071 мм.

ПРИМЕЧАНИЕ

Наиболее точно зазор подшипника шатуна можно определить, используя специальную деформируемую полосу Plastigage из синтетического волокна. Комплект Plastigage состоит из набора нескольких полосок и шкалы.

22. Для измерения зазора подшипника шатуна с использованием калибровочной проволоки Plastigage положите отрезок проволоки на шатунную шейку коленчатого вала, смажьте шатунные подшипники моторным маслом и установите шатун на шейку коленчатого вала.

23. Затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°. При этом нельзя поворачивать шатун относительно коленчатого вала (если измерения проводятся на снятом валу) или вращать коленчатый вал (если вал установлен в двигатель).

24. Снимите крышку шатуна и сравните ширину деформированной проволоки с делениями шкалы. Величине каждого деления шкалы соответствует определенный зазор в подшипнике.

Если фактический зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия общего износа, если на них есть забоины и риски или если овальность и конусность составляют более 0,005 мм.

25. Измерьте микрометром толщину коренных вкладышей (табл. 4).

Табл. 4. Параметры коренных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| 1, 2, 4 и 5-й подшипники | |||

| Номинальный | 1,987–1,993 1,993–1,999 |

Коричневая Зеленая |

256 N 257 N |

| 1-й ремонтный | 2,112–2,118 2,118–2,124 |

Коричневая/синяя Зеленая/синяя |

258 A 259 A |

| 2-й ремонтный | 2,237–2,243 2,243–2,249 |

Коричневая/белая Зеленая/белая |

260 B 261 B |

| 3-й подшипник | |||

| Номинальный | 1,987–1,993 1,993–1,999 |

Коричневая Зеленая |

859 N 860 N |

| 1-й ремонтный | 2,112–2,118 2,118–2,124 |

Коричневая/синяя Зеленая/синяя |

861 A 862 A |

| 2-й ремонтный | 2,237–2,243 2,243–2,249 |

Коричневая/белая Зеленая/белая |

863 B 864 B |

26. Измерьте микрометром диаметр Dн коренных шеек коленчатого вала (табл. 5). Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методикам, изложенным для шатунных вкладышей. Допустимый зазор коренного подшипника коленчатого вала составляет 0,005–0,059 мм.

Табл. 5. Диаметры коренных шеек коленчатого вала двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 54,980–54,997 | Коричневая, зеленая |

| 1-й ремонтный | 54,730–54,747 | Коричневая, зеленая |

| 2-й ремонтный | 54,482–54,495 | Коричневая, зеленая |

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

ПРЕДУПРЕЖДЕНИЕ

При перешлифовке шатунных и коренных шеек коленчатого вала на ремонтный размер необходимо поставить на первой щеке коленчатого вала соответствующее клеймо, например «Ш 0,25» и «К 0,25» соответственно.

Дефектовка двигателя

Дефектовка двигателя – это осмотр и измерение характеристик деталей, которые подлежат ремонту или замене. Она позволяет определить конкретные запасные части, подвергшиеся разрушению, а также причины, по которым это разрушение произошло.

Одно дело, когда все детали двигателя изнашиваются равномерно (в случае естественного износа). Другое — когда явно присутствуют «криминальные следы». В данном случае, нужно точно определить причину произошедшего. Так как обычная замена износившихся детелей новыми, без выяснения причины неисправности, может привести к тому, что вновь придется проводить ремонт двигателя.

Что же включает в себя дефектовка двигателя?

Первая дефектовка деталей проводится прямо в процессе разборки – каждую деталь, снятую с двигателя, надо тщательно проверить «на глаз». Полностью разрушившиеся детали, а также детали, не подлежащие восстановлению, следует отложить отдельно, чтобы потом можно было сформировать список того, что надо приобрести на замену. Внешне благополучные детали, без видимых повреждений, будут осматриваться на втором этапе дефектовки – при проверке их размеров и характеристик на соответствие номинальным. Рекомендуется ведение дефектовочного листа, в который вносится дата дефектовки и список деталей, которые были признаны работоспособными и не были заменены. Такая мера поможет при следующей дефектовке более точно составить список запчастей на замену.

При дефектовке двигателя особое внимаение уделяется блоку цилиндров двигателя. Это основа всей силовой установки. К тому же данная деталь является номерной, что в случае выхода из строя, приведет к проблемам не только с ремонтными работами, но и с документами.

Одним из самых распространённых дефектов является наличие продольных царапин на поршне. Из-за таких царапин, кольца поршня не будут справляться со своей задачей, и двигатель станет излишне расходовать масло. Причина – обеднённая смесь в цилиндрах. Проблема решается проверкой каналов подачи горючей смеси. Могут возникать неполадки в подающих трубах впускного коллектора, карбюраторе или инжекторе. Причиной бедной смеси может также стать негерметичность системы рециркуляции отработанных газов.

При выявлении трещин на зеркале цилиндров, а также внутренних трещин в масляном канале, блок подлежит выбраковке. Решение о возможном ремонте при появлении трещин в цилиндре принимает шлифовщик. В данном случае можно провести гильзовку блока цилиндров. Однако это определяется отдельно в каждом конкретном случае.

Если блок цилиндров в результате дефектовки двигателя признается годным к эксплуатации, то он подлежит мойке, вскрытию масляных полостей, их промывке и пропарке и восстановлению заводских норм посредством перешлифовки на ремонтный размер.

Смотрите также:

Все статьи >>

особенности данной процедуры — Auto-Self.ru

Начнем с того, что дефектовка двигателя – процедура, которая предполагает предварительную разборку силового агрегата, после чего производится осмотр деталей, а также производятся их замеры для сравнения с номинальными параметрами.

На основании полученных данных принимается решение о том, какие детали нужно полностью заменить, а какие еще возможно восстановить или отремонтировать для дальнейшей работы. Также устанавливается скрытая причина тех или иных повреждений, которые имеют место в конкретном ДВС.

Другими словами, мастер получает общее представление о состоянии двигателя и степени повреждений, а также способен приблизительно оценить объем работ и сколько стоит отремонтировать мотор, уже после дефектовки. Давайте подробнее рассмотрим, что означает дефектовка двигателя, а также как выполняется эта процедура.

Дефектовка двигателя: что такое процедура дефектовки мотора

Как уже было сказано выше, дефектовка двигателя нужна для оценки общего состояния ДВС, а также в целях установления причин, по которым произошел частичный или полный выход из строя силового агрегата. Само название процедуры происходит от слова дефект, то есть дефектовка двигателя нужна для выявления различных явных и скрытых дефектов.

Причин для дефектовки может быть много, начиная с необходимости предварительного углубленного осмотра мотора перед проведением планового капитального ремонта и заканчивая оценкой ущерба после возникновения непредвиденных поломок (заклинивание двигателя, обрыв шатуна, гидроудар, обрыв ремня ГРМ и т.д.).

В норме двигатель изнашивается естественным образом, причем такой износ отличается характерной равномерностью. Постепенно изнашиваются поршневые кольца, повреждается зеркало цилиндров, изменяется сама форма цилиндра, разбиваются седла клапанов, происходит износ подшипников скольжения, шеек коленвала и т.п.

Получается, уместно говорить о том, что ресурс двигателя с большим пробегом попросту исчерпан. Однако бывает и так, что силовая установка попадает на дефектовку намного раньше положенного срока. В этой ситуации особенно важно не только обнаружить и качественно устранить имеющиеся повреждения, заменить отдельные детали и т.д., но и определить основную причину такой поломки.

Дело в том, что если точно не установить изначальную причину, тогда после ремонта или переборки двигатель может повторно выйти из строя, причем иногда это происходит очень быстро. Получается, дефектовку вполне можно считать не только оценочной, но и диагностической процедурой, которая позволяет точно определить, что привело к возникновению той или иной неполадки.

Как выполняется дефектовка силового агрегата

Разобравшись с тем, зачем нужно дефектовать двигатель, давайте теперь рассмотрим саму процедуру. Как правило, дефектовку двигателя можно разделить на несколько основных этапов.

- В самом начале дефектовка различных деталей начинает осуществляться параллельно процессу разборки силового агрегата. Специалист по ремонту ДВС визуально оценивает состояние каждой детали, которая снимается с мотора, после чего на основании такой предварительной оценки уже можно сделать определенные выводы.

- Затем мастер откладывает в одну сторону детали, которые сильно повреждены или не подлежат восстановлению. После эти детали нужно по списку заменить на новые. Рядом формируется еще одна группа, в которую попадают детали, еще пригодные для восстановления или не имеющие заметных повреждений.

- Детали, которые собраны во второй группы, являются элементами для второго этапа дефектовки. Далее производится тщательный замер их размеров и параметров, после чего полученные данные сравниваются с номиналом. Опытные мастера специально ведут так называемый дефектовочный лист, в котором сформирован список восстановленных деталей и тех элементов, которые вообще не менялись в рамках текущего ремонта. Такой список при наступлении необходимости следующего ремонта облегчает задачу для последующей дефектовки деталей.

Дефектовка блока цилиндров двигателя

Как известно, блок цилиндров фактически является основной деталью всего двигателя. Более того, БЦ представляет собой номерную деталь, так как номер двигателя выполнен именно на блоке. Другими словами, блок нужно дефектовать особенно тщательно, так как его полная замена предполагает в дальнейшем определенные сложности по юридической части.

- Дефектовка двигателя предполагает осмотр блока цилиндров. В самом начале осуществляется визуальная проверка блока для выявления задиров, трещин на зеркале цилиндров, между резьбовыми отверстиями в местах крепления ГБЦ.

- Если было отмечено попадание моторного масла в антифриз или антифриза в масло, тогда производится дополнительная опрессовка блока, чтобы выявить трещины в масляных каналах или каналах охлаждения;

- Затем проверяются температурные и масляные заглушки на предмет их целостности, также проверка затрагивает постель коленвала, коренные крышки (бугеля) и т.д.

- Следующим шагом становится замер цилиндров при помощи специальных инструментов (нутромера и т.д.). Благодаря таким замерам оценивается выработка, что позволяет определить, пригоден ли цилиндр для дальнейшей работы.

- Гильзованные блоки, которые имеют сменные гильзы, подлежат проверке в области посадочного пояса гильзы, параллельно оценивается состояние креплений шпилек для установки ГБЦ и т.д.

Как видно, специалисты по ремонту ДВС уделяют максимум внимания блоку цилиндров. Блок тщательно осматривается на наличие трещин и глубоких задиров в области зеркала цилиндра, также проверяются масляные и другие каналы.

Если блок имеет такие повреждения, тогда принимается решение о возможности и целесообразности ремонта тех или иных дефектов, расточке цилиндров, гильзовке блока и т.д. Подлежащий ремонту блок затем отмывается, производится вскрытие масляных полостей с последующей промывкой.

Рекомендуем также прочитать статью о том, что такое капитальный ремонт двигателя автомобиля. Из этой статьи вы узнаете об особенностях капитального ремонта, какие операции предполагает такой ремонт ДВС и т.д.

Далее БЦ шлифуется в ремонтные размеры или гильзуется для восстановления необходимых параметров (в зависимости от типа блока, материала его изготовления, степени повреждений и т.д). При этом очень важно провести все операции правильно, а также соблюдать особенности техпроцесса.

Например, специалисты особое внимание уделяют хону в цилиндрах. Хонингование позволяет добиться правильной работы поршневых колец, избавиться от повышенного расхода масла и т.д.

Поделитесь с друзьями в соц.сетях:

Google+

Telegram

Vkontakte

Блок цилиндров — самая важная часть автомобильного

двигателя. Именно он служит «базой», основой всего мотора. Если блок выйдет из строя, автовладельца ждут немалые проблемы — не столько технические,

сколько юридические, поскольку блок цилиндров — номерная деталь, и этот номер указан в регистрационных документах на автомобиль. Грамотная дефектовка

блока цилиндров позволит определить не только причины выхода мотора из строя, но и его пригодность для дальнейшей эксплуатации. Дефект 1. Глубокие задиры на поверхности цилиндра Причины:

Действия:

Дефект 2. Царапины на поверхности цилиндра Причины:

Действия:

Дефект 3. Выработка поверхности цилиндра Причины:

Действия:

Дефект 4. Трещины в цилиндрах Причины:

Действия:

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки Причины:

Действия:

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров Причины:

Действия:

Дефект 7. Разрушение резьбы в крепёжных отверстиях Причины:

Действия:

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, а крепёжные болты затягиваются предписанным моментом с помощью динамометрического ключа. Индикаторный нутромер настраивается на требуемый размер (номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала. Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путём установки новых втулок с увеличенным наружным диаметром. Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. После ремонта блок цилиндров должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений. опубликовано в журнале «Правильный Автосервис», №5(39)/2008 |  Глубокие задиры на поверхности цилиндра

|

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.