Устройство системы смазки двигателей ГАЗ, ЗИЛ, Урал и ЯАЗ

Система смазки двигателей ГАЗ-69, ГАЗ-69А, ГАЗ-63 и ГАЗ-51А

Двигатели автомобилей ГАЗ-69, ГАЗ-69А, ГАЗ-63 и ГАЗ-51А имеют комбинированную систему смазки, выполненную по одной и той же схеме.

Масло из поддона через маслоприемник 20 забирается насосом 2 и нагнетается через фильтр грубой очистки в главную магистраль, расположенную вдоль блока цилиндров. Из главной магистрали масло по поперечным каналам в блоке направляется к коренным и шатунным подшипникам коленчатого вала, а также к подшипникам распределительного вала и толкателям клапанов. В отличие от двигателя автомобиля ГАЗ-69 толкатели двигателя автомобиля ГАЗ-63 смазываются маслом, собирающимся в специальных карманах.

Рис. Схема смазки двигателя автомобиля ГАЗ-69: а — схема системы смазки двигателя: б — схема смазки кулачков распределительного вала; 1 — трубка смазки шестерен привода распределительного вала; 2 — масляный насос; 3 — редукционный клапан; 4 — фильтр тонкой очистки; 5 — фильтрующий элемент; 6 — болт крышки фильтра; 7 — пробка сливного отверстия; 8 — распределительный вал; 9 — маслоналивная труба; 10 — масляный радиатор; 11 — перепускной клапан; 12 — рукоятка валика фильтра грубой очистки; 13 — гайка сальника; 14 — кран масляного радиатора; 15 — датчик указателя давления масла; 16 — фильтрующие пластины; 17 — корпус фильтра грубой очистки; 18 — пробка сливного отверстия; 19 — очистительные пластины; 20 — плавающий маслоприемник; 21 — пробка сливного отверстия

Цилиндры двигателя и кулачки распределительного вала смазываются маслом, выбрасываемым из отверстий в нижних головках шатунов. Шестерни привода распределительного вала смазываются маслом, стекающим из подшипника распределительного вала по трубке 1. Остальные детали смазываются самотеком и разбрызгиванием.

На фильтре грубой очистки установлен датчик указателя давления масла 15. Свежее масло заливается через трубу 9.

В системе смазки двигателей этих автомобилей имеется масляный радиатор 10, который включается при помощи крана 14. В двигателе автомобиля ГАЗ-63 масло поступает в радиатор только тогда, когда давление в системе смазки выше 1 кг/см2. Если давление меньше, то предохранительный клапан прекращает циркуляцию масла через радиатор.

Давление в системе смазки двигателей этих автомобилей должно быть 2—4 кг/см2 при движении со скоростью 50 км/час. Падение давления ниже 1 кг/см2 на средних оборотах коленчатого вала свидетельствует о неисправности в системе смазки. Работа двигателя при таком давлении недопустима.

Система смазки двигателей ЗИЛ-157К, ЗИЛ-157 и ЗИЛ-151

Двигатель автомобилей ЗИЛ-157К, ЗИЛ-157 и ЗИЛ-151 имеет комбинированную систему смазки.

Под давлением смазываются коренные и шатунные подшипники коленчатого вала, поршневые пальцы, подшипники распределительного вала. Остальные трущиеся детали двигателя смазываются самотеком и разбрызгиванием.

Масляный насос шестеренчатый, двухсекционный. Верхняя секция подает масло в главную магистраль, а нижняя — в масляный радиатор.

Масляный радиатор 9 включается в систему при помощи крана 10 в тех случаях, когда двигатель работает с большими нагрузками и при высокой (выше 20° С) температуре окружающего воздуха. Если масляный радиатор отключен (кран 10 закрыт), масло в нижней секции насоса циркулирует через перепускной клапан 11.

Редукционный клапан 4 предупреждает чрезмерное давление в магистрали, если она засорена или масло слишком густое. Масляные фильтры грубой 6 и тонкой 7 очистки размещены в одном корпусе.

Давление в системе смазки контролируется указателем давления масла и должно быть при 1200 об/мин и прогретом двигателе не менее 1,5 и не более 5 кг/см2.

Система смазки двигателей ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150

Система смазки двигателя автомобилей ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150 не имеет масляного радиатора; масляный насос выполнен поэтому односекционным, во всем остальном она устроена и работает так же, как и система смазки двигателя ЗИЛ-157К.

В системе смазки двигателя автомобиля Урал-375 под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, подшипник валика привода распределителя зажигания и масляного насоса, а также толкатели.

К втулкам коромысел привода клапанов предусмотрена пульсирующая подача масла, а к остальным трущимся деталям двигателя масло подается самотеком и разбрызгиванием.

Рис. Схема смазки двигателя автомобиля ЗИЛ-157К: 1 — плавающий маслоприемник; 2 — нижняя секция масляного насоса; 3 — верхняя секция масляного насоса; 4 — редукционный клапан; 5 —главная масляная магистраль; 6 — фильтр грубой очистки; 7 — фильтр тонкой очистки; 8 — перепускной клапан фильтра грубой очистки; 9 — масляный радиатор; 10 — кран включения радиатора; 11 — перепускной клапан

Из поддона 1 двигателя масло через неподвижный маслоприемник 2 засасывается в двухсекционный масляный шестеренчатый насос 4.

Нижняя секция насоса подает масло в радиатор, где оно охлаждается и стекает в картер.

Верхняя секция насоса нагнетает масло в фильтр 5 грубой очистки, откуда часть масла поступает в фильтр 6 центробежной очистки, а основной поток масла из фильтра грубой очистки непосредственно направляется в два продольных канала в блоке цилиндров.

По одному из каналов масло подается в систему смазки компрессора, по второму — к подшипникам коленчатого и распределительного валов.

Рис. Схема смазки двигателя автомобиля Урал-375: 1 — поддон картера; 2 — маслоприемник; 3 — грязеуловитель; 4 — масляный насос; 5 — фильтр грубой очистки масла; 6 — фильтр центробежной очистки масла; 7 — коромысло привода клапана; 8 — пробка сливного отверстия

Из среднего подшипника распределительного вала масло через отверстия в шейке один раз за оборот вала (при совпадении с отверстиями в блоке цилиндров) подается по каналам в головках блока цилиндров и стоиках коромысел в полость осей коромысел, откуда оно поступает через небольшие отверстия к втулкам коромысел.

Из втулок коромысел масло по каналам в коромыслах поступает к сферическим опорам штанг толкателей. Вытекающее из зазоров во втулках коромысел масло смазывает стержни клапанов и механизмы вращения клапанов.

Масло, поступающее к шатунным подшипникам, подвергается дополнительной центробежной очистке в грязеуловителях 3, выполненных в шатунных шейках коленчатого вала в виде каналов большого диаметра, закрытых резьбовыми пробками.

Пробка сливного отверстия поддона картера снабжена постоянным магнитом, который предназначен для улавливания находящихся в масле металлических частиц.

Система смазки двигателя ЯАЗ-М-206Б

В системе смазки двигателя ЯАЗ-М-206Б под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного и уравновешивающего валов, ось промежуточной шестерни, оси коромысел, вал привода нагнетателя и поршневые пальцы. Остальные детали двигателя смазываются разбрызгиванием и самотеком.

Масло из поддона через сетчатый фильтр 17 маслоприемника засасывается шестеренчатым масляным насосом 20 и нагнетается через фильтр грубой очистки 14, масляный радиатор 13 в главную масляную магистраль 12.

При засорении фильтра грубой очистки или масляного радиатора масло через перепускной клапан 15 может проходить из насоса в главную масляную магистраль, минуя фильтр и радиатор. Из главной масляной магистрали масло по каналам в блоке поступает ко всем коренным и шатунным подшипникам коленчатого вала.

Из шатунных подшипников масло по вертикальным каналам в теле шатунов подается к -поршневым пальцам, а затем через форсунку 28 разбрызгивается на днище поршня и охлаждает поршень.

Из поперечных каналов масло по четырем вертикальным каналам 8 и 29 поступает к крайним подшипникам распределительного и уравновешивающего валов и затем по каналу 5 в распределительном валу к остальным его подшипникам. Из переднего подшипника распределительного вала масло по вертикальному каналу 4 проходит в горизонтальный канал 3 головки блока, откуда оно поступает к осям коромысел.

Излишнее масло, вытекающее из подшипников коромысел, смазывает детали распределительного механизма и стекает в полость 6, смазывая кулачки.

Из канала в блоке цилиндров масло направляется по трубке 10 к валу привода нагнетателя и к манометру, а с противоположной стороны блока — к фильтру 31 тонкой очистки. Очищенное масло сливается в поддон.

Из полости 6 через два отверстия в блоке цилиндров масло стекает в верхние масляные карманы картера нагнетателя. Отсюда оно стекает во внутренние полости крышек нагнетателя и смазывает подшипники и шестерни привода нагнетателя. Из нагнетателя масло стекает в поддон.

Подшипник оси промежуточной шестерни привода распределения смазывается маслом, поступающим из заднего левого вертикального канала. Распределительные шестерни смазываются маслом, стекающим из полостей 6, в которых расположены распределительный и уравновешивающий валы, через специальные отверстия в торцовых плитах блока цилиндров. Кроме того, шестерни смазываются маслом, вытекающим из концевых подшипников распределительного и уравновешивающего валов и из подшипника промежуточной шестерни.

Рис. Схема смазки двигателя автомобиля ЯАЗ-М-206Б: 1 — канал в оси коромысел; 2 — канал в коромысле для смазки пальца; 5 — канал в головке блока цилиндров двигателя; 4 — канал для подвода масла к головке блока цилиндров; 5 — канал в распределительном валу; в — полость для смазки кулачков распределительного вала; 7 — верхняя полость картера нагнетателя; 8 — вертикальный канал в блоке цилиндров для подвода масла к распределительному валу; 9 — масляный манометр; 10 — трубка для подвода масла к подшипнику вала привода нагнетателя; 11 — масляная ванна для смазки шестерен привода нагнетателя; 12 — главная масляная магистраль; 13 — масляный радиатор; 14 — фильтр грубой очистки масла; 15 — перепускной клапан; 16 — маслоизмерительный стержень; 17 — сетчатый фильтр маслоприемника; 18 — пробка сливного отверстия; 19 — предохранительный клапан; 20 — масляный насос; 21 — штуцер маслосливной трубки компрессора; 22 — канал в шатунной шейке коленчатого вала; 23 — калиброванное отверстие в канале шатуна; 24 — датчик сигнальной лампочки; 25 — канал в шатуне; 26 — маслосъемное поршневое кольцо; 27 — поршень; 28 — форсунка; 29 — вертикальный канал для подвода масла к подшипникам уравновешивающего вала; 30 — центральная трубка с калиброванным отверстием масляного фильтра тонкой очистки; 31 — фильтр тонкой очистки масла; 32 — регулировочный клапан

Давление смазки контролируется манометром 9 и сигнальной лампочкой, датчик 24 которой соединен с поперечным каналом в блоке.

Давление масла должно быть: 2,5—5 кг/см2 при температуре воды в системе охлаждения 80—85° С и при 2000 об/мин; 0,3—0,4 кг/см2 при той же температуре воды и 500 об/мин коленчатого вала. Если давление масла при 2000 об/мин меньше 1,7 кг/см2, следует остановить двигатель и устранить неисправность.

Система смазки ДВС

Система смазки ДВС предназначена для доставки нужного объема масляных жидкостей в зоны контакта соприкасающихся деталей. Основные функции смазочных материалов – это снижение износа узлов трения с минимальными энергетическими затратами.

Принцип действия

Масляная система автомобиля должна принудительно, под давлением, обеспечивать бесперебойную подачу смазочного материала к вращающимся элементам мотора. Давление поступающей смеси должно быть достаточным, чтобы обеспечить стабильное функционирование рабочих механизмов в узлах трения автомобиля.

Моторное масло снижает трение, возникающее между двумя подвижными объектами. Влияние трения можно снизить, если между движущимися плоскостями создать разделительную масляную пленку, которая защитит трущиеся детали от появления чрезмерных механических нагрузок. На величину и прочность защитного слоя влияет форма соприкасающихся деталей и санитарное состояние их поверхностей.

При соблюдении условий эксплуатации двигателя разделительный слой будет иметь достаточную плотность, чтобы предупредить непосредственный контакт поверхностей. Но в условиях экстремальных нагрузок, прочность и толщина пленки может снизиться, и детали начнут соприкасаться. Такие обстоятельства называют граничной смазкой.

Масло, имеющее нормативную вязкость, поможет снизить отрицательный эффект, и предотвратить износ конструкции. Кроме параметров вязкости на качество смазки влияет величина давления масляной жидкости и температурные параметры работы двигателя.

Показатели давления масла

Стандартную силу давления смазочных жидкостей возможно обеспечить только в случае достаточного объема масляной эмульсии в поддоне агрегата. Проверить уровень жидкости можно посредством металлического щупа, размещенного в направляющей трубке, возле блока цилиндров.

Давление смазки в системе регулируется датчиком, который в случае слабого напора отправляет сигналы электронному манометру, расположенному в салоне автомобиля. Устройство фиксирует и отражает на своей шкале существующую величину давления в системе. Рекомендуемые заводом изготовителем параметры – это 2–4 кг/см2.

Низкое давление смазки наблюдается в момент первого запуска и в случае работы мотора на холостом ходу, а высокое – при работе агрегата на повышенных оборотах. Недостаточная плотность смазочной жидкости не позволит сформировать в зонах контакта разделительную пленку, что может привести к интенсивному износу деталей.

Температура масла

Низкий или высокий температурный режим в любом случае отрицательно сказывается на защитных качествах масла. Холодное масло слишком густое. Это создает определенные трудности при перемещении эмульсии по каналам смазки. Перегретая смесь, наоборот, слишком жидкая для того, чтобы создать на трущихся поверхностях прочную разделительную пленку. Тонкий масляный слой или его отсутствие может привести к износу или поломке двигателя.

Автовладелец может своими силами рассчитать благоприятные термические условия для стабильной работы силового агрегата. Для этого нужно к температуре атмосферного воздуха добавить +60°C. В результате этой операции получаем среднее значение температуры, которое должен фиксировать датчик на приборной панели в салоне автомобиля.

Устройство системы смазки

Стабильная и бесперебойная подача масляной жидкости к трущимся поверхностям – основное условие, влияющее на долговечность двигателя. По принципу смазывания узлов трения, систему подачи смесей можно разделить на несколько способов:

- принудительный;

- разбрызгиванием;

- комбинированный.

Принудительный способ заключается в доставке масляной жидкости в зоны контакта с помощью масляного насоса, под давлением. Смазка разбрызгиванием происходит посредством специальных форсунок, которые разделяют поток масла на мелкие капли. Капли, в форме масляного тумана, поступают в узлы трения и смазывают соприкасающиеся поверхности.

В современных автомобилях применяется комбинированная система смазки, которая совмещает в себе два предыдущих способа. Подшипники коленчатого и газораспределительного вала, стойки толкателей и коромысла ГРМ – смазываются принудительно. Остальные детали мотора обслуживаются методом разбрызгивания или самотеком.

Независимо от способа подачи смазочных материалов, системы смазки двигателя должны соответствовать следующим требованиям:

- Защищать элементы ДВС от преждевременного износа.

- Способствовать стабилизации теплового баланса мотора.

- Служить гидравлическим уплотнителем для компрессионных колец ЦПГ.

- Подавать частицы продуктов трения к фильтру, и выполнять надлежащую очистку загрязненного масла.

- Накапливать и удерживать твердые включения в картере двигателя до даты сервисного обслуживания.

- Проводить нейтрализацию вредных химических веществ, которые могут появляться в процессе сгорания топлива.

- Препятствовать коррозии и ржавлению металлических деталей.

- Обеспечивать необходимый объем смазочной жидкости для обслуживания газораспределительного механизма.

В зависимости от способа хранения рабочей жидкости в силовом агрегате, различают 2 вида смазочных систем:

- Мокрый картер. В этом случае масло хранится в нижней части мотора (в поддоне).

- Сухой картер. Здесь масляная жидкость заливается в отдельно стоящий бак-отстойник, устанавливаемый на некотором отдалении от корпуса агрегата.

Поддон предназначен для хранения и охлаждения масляной жидкости. Внутри картера находится металлическая, горизонтально расположенная перегородка, называемая успокоителем. Успокоитель служит для гашения колебаний масла во время движения автомобиля.

Кожух поддона крепится к нижней части двигателя через пробковый уплотнитель. Внизу корпуса, по центру, расположено сливное резьбовое отверстие со сливной пробкой.

Мокрый картер

Смазочная жидкость, продвигаясь через заливную горловину и сетчатый фильтровальный элемент, в верхней части клапанной крышки, поступает в картер мотора. Объем жидкости в поддоне проверяется металлическим щупом. В нижней части резервуара присутствует сливная пробка, в теле которой размещен магнитный фильтр, для вывода из загрязненного масла металлических включений. Внутри поддона, внизу, размещается маслоприемник.

Перекачивающее устройство (насос) подает жидкость в корпус фильтра тонкой очистки, а затем в масляную магистраль системы. Жидкость из масляной магистрали поступает в узлы трения, смазывает соприкасающиеся поверхности, и самотеком возвращается в картер двигателя.

Сухой картер

Система «сухой картер» применяется на автомобилях повышенной проходимости, кроссовых и спортивных моделях. Использование этой техники предусматривает экстремальные режимы вождения, подразумевающие скоростную езду по пересеченной местности, подъем и спуск на крутых склонах, участие в ралли и др.

Такие условия эксплуатации (подъем, спуск, резкие повороты и т.д.) могут вызвать осушение маслоприемника картера, и спровоцировать попадание воздуха в систему смазки. Такая манера езды может послужить причиной кратковременного прекращения подачи масла к подшипникам коленчатого вала, шатунным вкладышам и трущимся поверхностям ГРМ. Для стабилизации смазочного процесса при работе автомобиля в чрезвычайных ситуациях и предусмотрена схема подачи жидкости, называемая «сухой картер».

Емкость для содержания рабочей жидкости у такого типа моделей располагают в самом прохладном месте подкапотного пространства. Во избежание больших колебаний жидкости и ее вспенивания в момент раскачивания машины, в конструкции резервуара предусматривают успокоители смазки. Двигатели внутреннего сгорания при использовании схемы смазки «сухой картер» оборудуются, как минимум, двумя перекачивающими устройствами. Один механизм предназначен для забора смазки из поддона и подачи ее в накопительный резервуар, а второй – для подачи масла в контактные зоны мотора.

Приборы и оборудование

Все выпускаемые современной автомобильной промышленностью агрегаты оснащаются полно-поточной системой смазки. Ее структура, независимо от схемы подачи масла, предусматривает следующие приборы и механизмы:

- картер;

- маслоприемник;

- масляная магистраль;

- насос;

- фильтр;

- контроллер давления жидкости.

Работа масляного насоса

Все конструкционные разновидности перекачивающих устройств можно отнести к объемному типу механизмов. Привод помпы осуществляется при помощи зубчатой шестерни, расположенной на коленвале силового агрегата. Каждый оборот коленвала сопровождается подачей равного объема масляной жидкости.

При увеличении частоты оборотов привода – увеличивается количество поступающей в зоны контакта смазки, и повышается плотность в масляных магистралях системы. Перекачивающее оборудование, применяемое в современных моторах, делится на 2 типа – это насосы роторной и шестеренчатой конструкций с внутренней и внешней компоновкой зубьев.

Шестеренчатые модели с наружным зацепом включают в себя чугунный кожух, внутри которого плотно установлены две зубчатые детали. Ведущий орган насоса запрессован на центральном валу механизма. Центральный вал устройства в нижней части снабжен приводной шестерней, которая вступает в зацеп с такой же деталью на коленвалу мотора. С противоположных сторон кожуха находятся всасывающий и выпускной патрубки.

Поступающее во впускной патрубок масло, проходит по впадинам ведущего и ведомого органа механизма. При повороте рабочего вала устройства, выступы и впадины зубьев вступают в зацеп, и жидкость выдавливается из впадин в разгрузочную прорезь на стенках насоса. После этого, жидкость поднимается к выпускному патрубку, откуда перемещается в масляный канал силового агрегата.

Давление, выходящего из кожуха насоса масла, регулируется редукционным перепускным клапаном. Размещается устройство внутри емкости для содержания масляной смеси (поддон), в нижнем отделе блока цилиндров.

Структура перекачивающих устройств с внутренним зацепом рабочих органов состоит:

- кожух;

- ведомый элемент

- ведущий;

- редукционный клапан;

- маслоприемник;

- крышка корпуса.

Чугунный кожух механизма объединяет в себе две камеры – всасывающую и нагнетающую, разделенные небольшим выступом. Крепление ведущей шестерни предусматривается на рабочем валу устройства. В нижней части корпуса крепится маслоприемник с сеточкой. Крышку механизма изготавливают из алюминиевого композита. В крышке находится редукционный клапан с регулирующей пружиной.

При повороте шестерен друг относительно друга масляная жидкость из картера, через приемное устройство, доставляется в рабочую камеру насоса. Затем, при помощи ведомой шестерни жидкость подается в нагнетательный патрубок, откуда поступает в масляную магистраль. Если давление смазочного материала превысит допустимый уровень, срабатывает перепускной клапан и перенаправляет лишнюю смесь во всасывающую область механизма.

Роторный насос состоит из кожуха, внутри которого располагаются две детали – наружное кольцо в форме пятиконечной звезды и центральный вал с четырьмя овальными лопастями (ротор), установленный внутри кольца. За счет разного количества выступов на рабочих элементах насоса в корпусе механизма, во время вращения вала, создается разряжение, которое способствует всасыванию жидкости.

Выдавливание масла из корпуса происходит в момент захода лопасти ротора во впадину наружного кольца. Контроль выходного давления смазочной жидкости, как и в предыдущем варианте, выполняется редукционным клапаном.

В дополнение к масляным насосам в системе смазки предусмотрен маслоприемник, расположенный в нижней части картера двигателя. На входе в приспособление, для очистки масла, устанавливается металлическая сеточка. В зависимости от модели мотора устройства бывают двух видов – плавающие и свободные. Плавающие конструкции могут менять свое место расположения в зависимости от объема жидкости в картере.

Фильтр для масла

Во время работы мотора происходит загрязнение масла неорганическими взвесями, которые смазочные жидкости должны отводить от трущихся поверхностей и перемещать в поддон двигателя. При повторной подаче смазочного материала в систему смазки субстанции, с помощью фильтрующих элементов, очищают от ненужных включений.

Масляный фильтр устанавливают на напорной магистрали, после перекачивающего устройства. Такая компоновка прибора позволяет гарантировать качество масел, поступающих в рабочие секции двигателя.

Фильтры по принципу действия делятся на приборы тонкой и грубой очистки, а по конструкции внутренней части – на центробежные и щелевые. В щелевых механизмах качество очистки или фракция улавливаемых частиц зависит от величины зазора между рабочими элементами (поры, волокна, пластины).

Если фильтрация масляной жидкости выполняется через один слой материала, то такой способ называют поверхностным. В случае использования плотного фильтра, весь объем которого заполнен поролоном или пористым картоном – объемным.

Для защиты ДВС от пускового износа, и предотвращения риска работы мотора без смазки, фильтрующие элементы оборудуют дренажными клапанами, которые предупреждают самопроизвольный сток масла в поддон двигателя, в момент остановки силового агрегата.

Для грубой очистки масла в систему смазки устанавливают центрифуги. Фильтр состоит из неподвижного корпуса (статора), внутри которого находится подвижный элемент (ротор). Загрязненная смесь поступает в рабочую камеру через отверстия на центральном валу устройства.

При вращении ротора, находящаяся внутри смазка, с силой отбрасывается к стенкам статора, где твердые частицы прилипают к неподвижному кожуху, а очищенное масло, через отверстия в основании фильтра, стекает в поддон. Эффективность центробежного метода фильтрации масла зависит от скорости вращения ротора.

Масляные каналы

Смазочная жидкость с помощью насоса подается в фильтрующий элемент, из которого, под давлением, поступает в масляные каналы. Масляные каналы представляют собой горизонтально высверленные отверстия, которые пролегают по всей длине двигателя.

Системы смазки рядного агрегата оснащаются одной магистралью, V-образные модели – двумя.

Оборудованные в блоке цилиндров горизонтальные каналы способствуют быстрому поступлению смазочного материала к основным механизмам двигателя.

Система смазки двигателя и ее элементы

Система смазки предназначена для подачи смазочного масла к трущимся частям двигателя, что уменьшает их трение и преждевременный износ, а также для частичного отвода тепла, выделяемого при трении. В некоторых двигателях систему смазки можно использовать для охлаждения поршней; она обеспечивает работу сервомоторов системы регулирования и автоматизации. Надежная и качественная работа системы смазки во многом определяет моторесурс двигателя.

В современных дизелях применяют принудительную, циркуляционную и смешанную системы смазки.

Смазку под давлением используют в мощных тронковых и во всех крейцкопфных двигателях для подшипников коленчатого и распределительного валов, подшипников приводов навешанных вспомогательных механизмов и поршневой головки шатуна. Смазка цилиндровых втулок и поршней осуществляется специальным насосом высокого давления— лубрикатором. Применение лубрикаторов позволяет использовать специальные сорта масел и обеспечивает регулирование количества подаваемого масла.

Смешанная система смазки состоит из смазки под давлением и смазки цилиндров, осуществляемой разбрызгиванием масла, стекающего с рамовых и мотылевых подшипников. Смазка разбрызгиванием малоэффективна, режим смазки неустойчив, так как зависит от частоты вращения двигателя. Масло быстро стареет, его расход возрастает. Такую смазку применяют только в тропковых двигателях при диаметре цилиндра не более 400 мм.

В состав ситемы смазки входят: масляный насос, фильтры, сточная цистерна (циркуляционная, резервный масляный насос, сепаратор и трубопроводы, связывающие отдельные элементы системы.

Различают две системы циркуляционной смазки: с «мокрым» и «сухим» картером. В системе с мокрым картером отработавшее масло собирается в поддоне фундаментной рамы, а в системе с сухим картером — в отстойнике, обычно находящемся вне двигателя.

На рис. 175 показана схема системы циркуляционной смазки с сухим картером. Откачивающий масляный насос 11 забирает через приемную сетку 12 масло из картера двигателя и направляет его через спаренный масляный фильтр грубой очистки 10 и маслоохладитель 8 в цистерну 4, откуда масло основным масляным насосом 3 по маслопроводу 1 нагнетается к трущимся частям двигателя. Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4 смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9 контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Масляные цистерны свежего масла, отработавшего и расходные оборудуют и располагают аналогично топливным.

Масляные насосы циркуляционной системы смазки обычно выполняют шестеренными или винтовыми. Схема реверсивного шестеренного насоса изображена на рис. 177. Насос имеет золотники, обеспечивающие подачу масла независимо от направления вращения. Роль золотников выполняют оси шестерен, в которых выфрезерованы каналы, связывающие всасывающий патрубок насоса при переднем ходе с полостью А, при заднем — с полостью Б, а нагнетательный — соответственно с полостью Б или полостью А.

Лубрикаторы представляют собой многоплунжерные насосы высокого давления, они служат для подачи смазки к цилиндровым втулкам. На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Маслоохладители выполняют в основном трубчатого типа. Охлаждающая вода протекает по трубкам, а масло омывает трубки снаружи. Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

Устройство системы смазки | Системы смазки двигателя автомобиля

Рис. Элементы системы смазки двигателя:

1 — маслонасос, 2 — маслозаборник, 3 — поддон для масла, 4 — маслофильтр, 5 — канал подачи масла, 6 — пробка маслоналивной горловины.

Устройство системы смазки показано на рисунке. Маслонасос, размещенный на коленвале двигателя, всасывает масло из поддона для смазки и подает его в фильтр. Профильтрованное масло подается к двум каналам, расположенным в корпусе. По одному каналу масло поступает к коренным подшипникам, а также разбрызгивается на поршни, кольца и поверхности цилиндров. Второй канал подает масло в головку и через отверстия в осях толкателей смазывает толкатели, клапаны и распредвал.

Составными частями насоса являются две шестерни: с наружными и внутренними зубьями, сцепленными между собой. Шестерня с наружными зубьями посажена на колевал и ее зубья имеют несколько меньшую высоту, чем у шестерни с внутренними зубьями. Во время вращения сцепленные зубья шестерен создают разрежение с одной стороны, куда всасывается масло, и избыточное давление с другой строены, откуда масло подается в выходной канал.

Рис. Составные части маслонасоса: 1 — корпус, 2 — шестерня с наружными зубьями, 3 — шестерня с внутренними зубьями, 4 — крышка, 5 — прокладка, 6 — поршень редукционного клапана, 7 — пружина клапана, 8 — шайба, 9 — фиксирующее пружинное кольцо.

Маслопроводы в блоке двигателя | Системы смазки двигателя автомобиля

Пройдя через масляный фильтр, масло через отверстие, просверленное в блоке двигателя, поступает в главную масляную магистраль или продольный коллектор. Масляная магистраль представляет собой длинный канал, идущий вдоль всего двигателя — от его переднего торца до заднего. В рядных двигателях масляная магистраль — одна; в V-образных двигателях их может быть и две, и три.

Рис. Система смазки типичного V-образного двигателя. В двигателе имеется одна главная масляная магистраль, идущая прямо над распределительным валом, и две масляных магистрали толкателей клапанов (публикуется с любезного разрешения отделения Chevrolet Motor Division корпорации CMC)

На рисунке показан чертеж V-образного двигателя, в котором имеется одна главная масляная магистраль и две масляных магистрали гидравлических толкателей клапанов. По каналам, просверленным в перемычках блока, масло подается из главной масляной магистрали к подшипникам коленчатого вала и распределительных валов. В некоторых типах двигателей масло подается сначала к подшипникам распределительных валов, а затем к коренным подшипникам.

Чтобы подшипник получал достаточно смазки необходимо, чтобы смазочные отверстия в подшипниках совпадали по размеру с маслопроводными каналами в опорах подшипников. При продолжительной эксплуатации подшипники изнашиваются, что приводит к увеличению зазора. Избыточный зазор приводит к тому, что растет утечка через боковые стороны подшипника. В результате для смазки подшипников, расположенных дальше но ходу системы смазки, масла становится недостаточно или вовсе не остается. Это — главная причина выхода подшипников из строя. После замены подшипника, вышедшего из строя из-за недостаточной смазки, новый подшипник снова может выйти из строя, если не заменить одновременно все изношенные подшипники, имеющие недопустимо большие зазоры.

Техническое обслуживание системы смазки двигателя

Система смазывания двигателя должна обеспечивать бесперебойную подачу масла к трущимся поверхностям с целью снижения потерь мощности на трение, уменьшения износа деталей, защиты их от коррозии, отвода тепла и продуктов износа от трущихся поверхностей,

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает трение между ними и износ, способствует охлаждению нагретых поверхностей и удаляет продукты износа из зон трения. Основными неисправностями системы смазки являются: негерметичность системы, низкое или повышенное давление масла и его загрязненность (таблица 1).

Таблица 1 – Признаки неисправности системы смазки

| Признак | Неисправность | Способ устранения |

| 1. Давление масла превышает допустимые значения | Неисправен датчик или указатель давления. Загрязнены каналы смазки. Используется вязкое масло. Загрязнение масляного фильтра | Заменить датчик или указатель давления. Промыть систему смазки. Заменить масло в соответствии с рекомендациями. Замена или очистка фильтрующего элемента |

| 2. Низкое давление масла | Низкий уровень масла. Разрегулирован или изношен редукционный клапан. Неисправен масляный насос. Износ коренных и шатунных шеек Засорена сетка маслозаборника | Долить масло. Отрегулировать или заменить редукционный клапан. Заменить шестерни или масляный насос в сборе. Произвести ремонт кривошипношатунного механизма. Очистить сетку маслозаборника |

| 3. Загрязнение масла | Засорены фильтрующие элементы. | Заменить или очистить фильтрующие элементы |

| 4. Снижение уровня масла | Негерметичность системы смазки. Угар масла. | Заменить сальники коленвала и уплотнение поддона, клапанных крышек и т.д. Заменить маслосъемные колпачки и (или) провести ремонт цилиндропоршневой группы |

Диагностирование системы смазки осуществляется визуально (по наличию подтеканий) и переносными приборами. Места течи определяют по пятнам и подтекам масла на двигателе и под автомобилем при его стоянке.

От исправного состояния системы смазывания, своевременного проведения ТО и устранения неисправностей в процессе эксплуатации автомобиля в значительной степени зависит надежность работы двигателя.

В процессе эксплуатации автомобиля необходимо периодически проверять уровень и состояние масла в картере двигателя, своевременно менять масло, очищать и промывать фильтры, менять фильтрующий элемент тонкой очистки, следить за давлением масла в системе смазывания и не допускать подтекания масла из фильтров, масляного радиатора, картера двигателя и соединений маслопроводов.

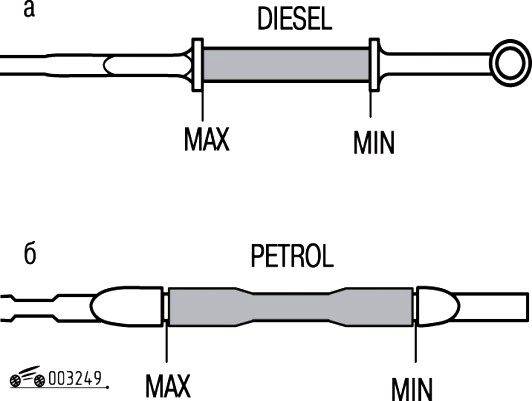

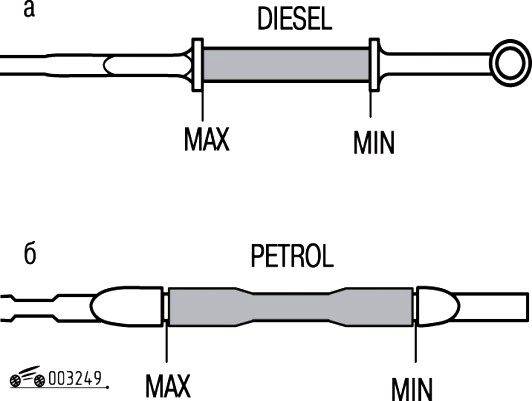

а-щуп дизельного двигателя; б-щуп бензинового двигателя

Рисунок 17 – Метки маслоизмерительного щупа

При проверке уровня масла автомобиль должен находиться на ровной горизонтальной площадке. После остановки двигателя должно пройти 3…5 минут, чтобы масло стекло в поддон картера. Затем вынимают и протирают щуп, замеряют уровень масла, который должен находится между метками «min» и «max». При необходимости масло доливают через маслозаливную горловину через воронку с сетчатым фильтром.

Низкий уровень масла в картере двигателя приводит к нарушению его подачи к трущимся поверхностям, к их перегреву и даже к выплавлению антифрикционного сплава вкладышей подшипников коленчатого вала.

При повышенном уровне масла появляется нагар на стенках головки цилиндров, днищах поршней и головках клапанов. Избыток масла приводит к утечке его через сальники и уплотнительные прокладки.

Причинами повышенного расхода масла могут быть: износ, пригорание или поломка поршневых колец, закоксование отверстий в кольцевых канавках поршня, износ канавок поршневых колец по высоте, износ цилиндров, образование на них царапин. Изношенные поршневые кольца, поршни и гильзы цилиндров следует заменить.

Повышенный расход масла может быть также от засорения клапана или трубки вентиляции картера двигателя.

Во время работы двигателя (вследствие нагрева и распыливания) масло в картере интенсивно окисляется, в результате чего образуются твердые (кокс) и мягкие (смолы) продукты окисления. Смолы, отлагаясь на горячих деталях картера, клапанной коробки и в маслопроводах, ухудшают условия подачи масла к трущимся частям. Образующиеся кислоты вызывают коррозию трущихся поверхностей и особенно сильно воздействуют на антифрикционный сплав тонкостенных вкладышей.

В результате неполного сгорания пары топлива в виде конденсата попадают из цилиндра в картер, разжижают масло, ухудшают его смазочные свойства — вязкость и липкость.

При заправке двигателя маслом необходимо соблюдать требуемую чистоту заправочного шланга с наконечником, заправочной посуды и маслозаливной горловины, так как в картер могут попадать механические примеси, которые увеличивают абразивный износ трущихся деталей двигателя.

Причинами понижения давления масла могут быть: снижение уровня масла в поддоне двигателя, повышение его температуры, загрязнение маслосборника, фильтрующего элемента фильтра грубой очистки или трубопроводов (масляных каналов), течь масла в соединениях, недостаточная производительность масляного насоса, неплотное прилегание редукционного клапана или износ подшипников коленчатого вала. Для устранения причин пониженного давления масла прежде всего надо убедиться в наличии необходимого количества масла в поддоне двигателя, исправности указателя давления масла и его датчика.

Исправность указателя давления масла проверяют заменой его контрольным прибором. Пониженная вязкость масла может быть вызвана попаданием топлива в цилиндры из-за неполного его сгорания. Повышенная температура масла (свыше 120°С) возможна из-за неисправной системы охлаждения. Уменьшение вязкости масла в поддоне может быть связано с разжижением его топливом. Эта неисправность устраняется подтяжкой соединений сливной топливной магистрали у дизеля или устранением причин, вызывающих перебои в работе свечей зажигания, повышение уровня топлива в карбюраторе.

При обнаружении течи масла следует ее устранить подтяжкой штуцеров, пробок и креплений приборов системы смазывания.

Своевременное и качественное ТО системы смазывания обеспечивает постоянную техническую готовность механизмов, агрегатов и двигателя в целом.

При падении давления масла в системе смазывания двигателей на щитке приборов загорается сигнализатор аварийного давления масла. Загорание сигнализатора на средней и большей частотах вращения коленчатого вала двигателя указывает на наличие неисправности. При этом двигатель необходимо остановить и устранить неисправность.

Редукционный клапан регулируется шайбами, установленными между колпачком клапана и пружиной.

При температуре воздуха более 15…20°С необходимо включить масляный радиатор. Его также следует включать независимо от температуры окружающей среды при езде в тяжелых дорожных условиях с большой нагрузкой и малыми скоростями движения.

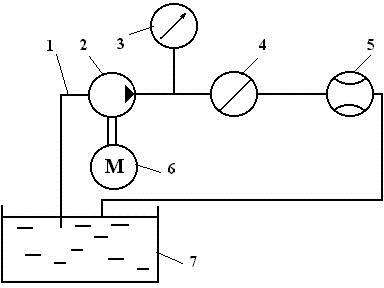

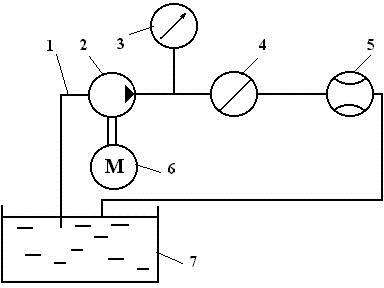

Если давление масла занижено или завышено, его проверяют с помощью механического манометра, устанавливаемого на место масляного датчика, так как автомобильные указатели давления могут иметь значительную погрешность. Техническое состояние насоса можно определить только после его снятие на стенде (рисунок 18)

1 – всасывающая магистраль; 2 – испытуемый насос; 3 – манометр; 4 – двухходовой кран; 5 – расходомер; 6 – электромеханический привод насоса; 7 – расходный бак с маслом

Рисунок 18 – Схема установки для испытания насосов

При включенном приводе и закрытом кране 4 определяют давление начала открытия редукционного клапана, которое должно быть в пределах 0,35…0,45 МПа. Наиболее чувствительным параметром, комплексно оценивающим состояние насоса является его производительность. Она характеризует степень износа шестерен и корпуса насоса. Включив привод 6 и открыв кран 4 с помощью расходомера 5 определяют производительность в л/мин. Нормативное значение составляет 10…30 л/мин (большие значения соответствуют двигателям грузовых автомобилей).

Масляные фильтры служат для очистки масла от механических примесей (частиц металла, нагара и пыли) с целью увеличения продолжительности его работы, а также уменьшения износа деталей двигателя.

Замена масла в двигателе проводится при техническом обслуживании № 2 примерно через каждые 10…15 тыс. км пробега автомобиля или один раз в год (в инструкциях по эксплуатации каждой модели автомобиля указаны более точные значения пробегов). Если применяются синтетические или полусинтетические масла, то сроки их замены могут быть увеличены.

Отработавшее масло сливают из системы смазки прогретого двигателя, так как в этом случае оно сливается быстрее, более полно и вместе с ним из системы удаляется большее количество загрязнений. Большинство современных двигателей имеет два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). У полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают и промывают. Полнопоточный масляный фильтр меняют не только из-за его загрязненности, но и в связи с тем, что в фильтре остается до 0,3 л загрязненного масла.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора скапливается 150…200 г отложений, а в тяжелых условиях – до 600 г (4 мм толщины слоя отложений соответствует примерно 100 г). Отсутствие отложений указывает, что ротор не вращался, и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2…3 мин, издавая характерное гудение. Степень загрязненности фильтра можно оценить по его температуре. Если фильтр холодный, то он сильно засорен и масло проходит через редукционный клапан, минуя фильтр.

Перед заливкой свежего масла, систему смазки необходимо промыть. Если в двигателе использовалось синтетическое масло, имеющее в своем составе моющие средства, то промывка не производится, если минеральное, то промывка осуществляется через 2…3 замены, если полусинтетическое – через 5…6 замен. Промывка осуществляется следующим образом. После сливания отработавшего масла, не снимая масляный фильтр, в двигатель заливают специальную промывочную жидкость или промывочное масло (ВНИИНП-ФД, МПС-1, МПТ-2М, «Олиофиат Л-20» и др.). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «МIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

После замены фильтра в двигатель заливают свежее масло до середины между отметками «МIN» и «МАХ». Двигатель запускают и оставляют его работать на минимальных оборотах примерно 1 мин. После выключения двигателя через 3…5 минут (чтобы все масло стекло в масляный картер) проверяют уровень масла и при необходимости пополняют его.

После длительной эксплуатации или при недостаточной производительности масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом. При наличии трещин в корпусе или крышке насоса эти детали заменяют. Осматривают ведущую и ведомую шестерни насоса. Измеряют диаметр шестерен и определяют зазор между осью и ведомой шестерней, который должен находиться в пределах 0,017…0,057 мм, а также зазор между валиком насоса и отверстием в корпусе, который должен находиться в пределах 0,016…0,055 мм. При наличии значительного износа их заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен.

Также проверяют зазор между зубьями шестерен, который не должен превышать 0,20 мм. С помощью линейки и щупа измеряют зазор между торцами шестерен и плоскостью корпуса насоса. Предельно допустимый зазор составляет (в зависимости от марки насоса) 0,15…0,20 мм, номинальный – 0,05…0,16 мм.

Крышка насоса может иметь неплоскостность до 0,05 мм. Если она больше, то крышку фрезеруют или шлифуют; при этом толщина припуска на обработку не должна превышать 0,2 мм.

Просмотров: 931