Двигатель внутреннего сгорания

Кратко мы разберем основные характеристики и отличия поршневых автомобильных двигателей внутреннего сгорания.

- Тип ( код) двигателя. Каждый производитель автомобилей присваивает своим силовым агрегатам буквенно-цифровые коды, позволяющие подобрать запасные части в зависимости от комплектации конкретной модели автомобиля. Тип двигателя наносится методом выдавливания на отфрезерованный, технологический отлив блока цилиндров или выдавливается на специальной табличке, которая прикрепляется к блоку цилиндров. Как правило, там же содержится информация и о номере двигателя. Некоторые производители наносят эти данные на головку блока цилиндров (например, AUDI двигатель AAN). В подавляющем большинстве случаев можно прочесть нанесенные данные о типе двигателя, без подъемных механизмов или снятия агрегата с автомобиля.

- Диаметр цилиндра. ( D ) Диаметр цилиндра это размер отверстия в блоке цилиндров (гильзе цилиндра), в котором поступательно двигается поршень. Это конструктивный параметр блока цилиндров влияющий на рабочий объем двигателя. Помимо этого, от диаметра цилиндра зависит общая габаритная ширина и длина двигателя. Размер указывается, как правило, в миллиметрах или дюймах с точностью до сотых долей. Данные размере номинального диаметра цилиндра указываются при комнатной температуре (+20 градусов Цельсия). Измерения производятся нутромером или аналогичным по точности инструментом.

- Ход поршня. ( S ) Ход поршня это расстояние между положением любой точки поршня в верхней мертвой точке (В.М.Т. Верхняя Мертвая Точка – крайнее верхнее положение, достигаемое поршнем в цилиндре ДВС ) и положение поршня в нижней мертвой точке

- Количество цилиндров двигателя. ( z ) Количество цилиндров является важнейшей конструктивной характеристикой двигателя. В зависимости от количества цилиндров рассчитывается и проектируется и система охлаждения двигателя. Количество цилиндров самым прямым образом влияет на общие габаритные размеры и вес автомобиля. Например: c увеличением количества цилиндров при одном и том же литраже двигателя размеры его цилиндров уменьшаются. Это уменьшение вследствие увеличения отношения внутренней поверхности цилиндра к его объему сопровождается усилением охлаждения двигателя. Уменьшение диаметра цилиндра позволяет создавать камеру сгорания улучшенной формы и вместе с обстоятельством усиления охлаждения позволяет производителем создавать более экономичные двигатели. Но есть и обратная сторона, увеличение количества цилиндров ведет к общему удорожанию силового агрегата. В современном автомобильном моторостроении получили распространение 2-х, 3-х , 4-х , 5-и , 6-и , 8-и , 10-и , 12-и , 16 –и цилиндровые двигатели.

- Объем двигателя. ( V ) Как правило, в справочниках и каталогах указывается рабочий объем двигателя.

Рабочий объем двигателя ( VH ) (литраж двигателя) складывается из рабочих объемов всех цилиндров. То есть, это произведение рабочего объема одного цилиндра на количество цилиндров.

VH = Vp * Z

Рабочий объем цилиндра ( Vp ) — это пространство, которое освобождает поршень при перемещении из верхней мертвой точки (ВМТ) к нижней мертвой точки (НМТ).

- Объем камеры сгорания ( Vk )— объем полости цилиндра и камеры сгорания в головке блока цилиндров над поршнем, находящимся в верхней мертвой точке (ВМТ) — т.е. в крайнем положении и в наибольшем удалении от коленчатого вала. Параметр, прямо влияющий на степень сжатия двигателя. В гаражных условиях измерение камеры сгорания производится с помощью измерения объема жидкости заполняющего камеру.

Полный объем цилиндра ( Vo ) это сумма рабочего объема одного цилиндра + объем одной камеры сгорания в головке блока.

Vo = Vp + Vk

- Количество клапанов на один цилиндр. В современном автомобилестроении все чаще и чаще применяются двигатели с мульти клапанным газораспределительным механизмом. Увеличение количества клапанов является важнейшим параметром позволяющим получать большую мощность при одном и том же объеме двигателя, за счет увеличения объема смеси или воздуха попадающего в цилиндры на такте впуска. Увеличение количества клапанов позволяет получать, лучшее наполнение цилиндров свежей рабочей смесью и быстрее освобождать камеру сгорания от отработанных газов.

- Тип топлива. По типу топлива двигатели разделяются на следующие группы:. Бензиновые двигатели ( Petrol ) — имеют принудительное зажигание топливовоздушной смеси искровыми свечами. Принципиально различаются по типу системы питания:

- Компоновка поршневых двигателей (тип расположения). Значительное разнообразие компоновок поршневых двигателей связано с их размещением в автомобиле и необходимостью уместить определенное количество цилиндров в ограниченном объеме моторного отсека.

Во впрысковых ( инжекторных ) двигателях топливо может распылятся одним инжектором (форсункой) в общий впускной трубопровод (центральный, моновпрыск) или несколькими инжекторами перед впускными клапанами каждого цилиндра двигателя (распределенный впрыск). В этих двигателях, возможно, небольшое увеличение максимальной мощности и снижение расхода топлива и уменьшение токсичности отработавших газов за счет рассчитанной дозировки топлива блоком электронного управления двигателем;

Дизельные двигатели (Diesel) — поршневые двигатели внутреннего сгорания с внутренним смесеобразованием, в которых воспламенение смеси дизельного топлива с воздухом происходит от возрастания ее температуры при сжатии. По сравнению с бензиновыми, дизельные двигатели обладают лучшей экономичностью (примерно на 15-20%) благодаря более чем в два раза большей степени сжатия, значительно улучшающей процессы горения топливо — воздушной смеси. Неоспоримым достоинством дизелей является конструктивное отсутствие дроссельной заслонки, которая создает сопротивление движению воздуха на впуске и в связи с этим увеличивает расход топлива. Максимальный крутящий момент дизели развивают на меньшей частоте вращения коленчатого вала.

- Тип привода ГРМ. В современной мировой практике для уточнения типа клапанного механизма применяются следующие сокращения:

- Степень сжатия двигателя, компрессия. Понятие степени сжатия не следует путать с понятием «компрессия», которое указывает максимальное давление создаваемое поршнем в цилиндре при данной степени сжатия (например: степень сжатия для двигателя 10:1, значение «компрессии» при этом соответствует значению в 14 атмосфер.).

- Степень сжатия ( ε ) — отношение полного объема цилиндра двигателя к объему камеры сгорания. Этот параметр показывает, во сколько раз уменьшается полный объем цилиндра при перемещении поршня из нижней мертвой точки в верхнюю мертвую точку. Для бензиновых двигателей степень сжатия определяет октановое число применяемого топлива. Для бензиновых двигателей значение степени сжатия определяется в пределах от 8:1 до 12:1, а для дизельных двигателей в пределах от 16:1 до 23:1. Общая мировая тенденция в двигателестроении это увеличение степени сжатия как у бензиновых так и у дизельных двигателей, вызванное ужесточением экологических норм.

- Компрессия (давление в цилиндре в конце такта сжатия) ( p c ) является одним из показателей технического состояния (изношенности) цилиндропоршневой группы и клапанов. У двигателей с серьезным пробегом, как правило, уже имеется неравномерный износ гильзы цилиндра и поршневых колец, в связи, с чем поршневое кольцо не плотно прилегает к поверхности цилиндра. Также изнашивается клапанный механизм, а точнее стержень клапана и направляющая втулка клапана. Вследствие перечисленных причин возникают потери герметичности камеры сгорания.

Где:

p0 — это начальное давление в цилиндре в начале такта сжатия.

ε— степень сжатия двигателя. - Мощность двигателя. ( P ) Мощность — это физическая величина, равная отношению произведенной работы или произошедшего изменения энергии к промежутку времени, в течение которого была произведена работа или происходило изменение энергии.

OHV обозначает верхнее расположение клапанов в двигателе.

OHC обозначает верхнее расположение распредвала.

SOHC обозначает один распределительный вал верхнего расположения.

DOHC обозначает конструкцию газораспределительного механизма с двумя распределительными валами расположенными сверху.

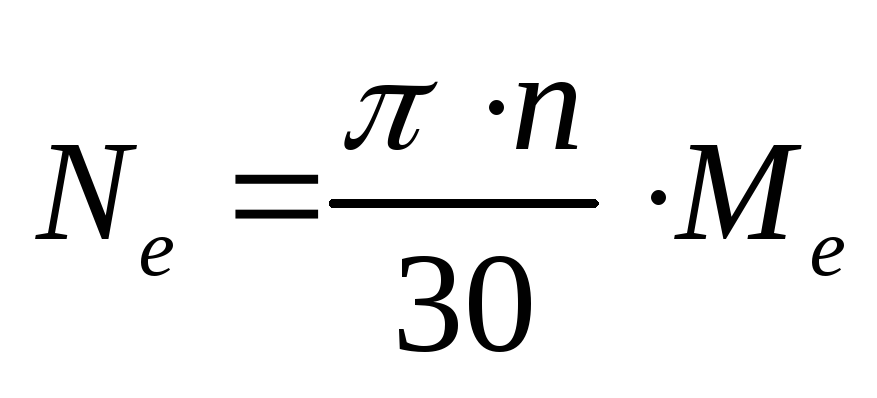

Обычно мощность измеряется в Лошадиных силах ( Horse Power – англ).

Значение 1 л.с.( HP) = 0,735 кВт) или в Киловаттах ( 1 кВт = 1,36 л.с.( (HP)). Максимальное значение мощности и максимальный крутящий момент достигаются при различных оборотах двигателя.

P = M * ω = 2 * π * M * n

Где:

M – это крутящий момент ( Н * м ).

ω — угловая скорость ( рад / сек ).

n — частота вращения коленчатого вала двигателя. ( мин -1)

Эффективная мощность двигателя – это мощность, снимаемая с коленчатого вала двигателя. Не путать с номинальной мощностью двигателя.

P eff = VH * pe * n / K

Где:

VH – рабочий объем двигателя ( см 3).

pe — среднее эффективное давление ( бар ).

n — частота вращения коленчатого вала двигателя. ( мин -1)

K — тактовый коэффициент. ( K=1 для двухтактного ; K= 2 для четырехтактного двигателя )

Для оценки экономичности ДВС используется показатель “Удельный расход топлива” обозначающий расход единицы топлива на единицу мощности в час. Который измеряется в г/(кВт·ч) и составляет;

250- 325 г/(кВт×ч) для бензиновых двигателей.

200–270 г/(кВт×ч) для дизельных.

- Охлаждение двигателя. Чтобы избежать тепловых перегрузок, сгорание смазочного масла на направляющей поверхности поршня и неуправляемого сгорания из-за перегрева отдельных деталей, все части двигателя располагаемые вокруг камеры сгорания должны интенсивно охлаждаться. Используются две принципиальные схемы охлаждения:

- Непосредственное воздушное охлаждение. Охлаждающий воздух напрямую контактирует с нагретыми частями двигателя и обеспечивает отвод от них теплоты. В основе способа лежит принцип пропуска воздушного потока через оребренную охлаждаемую поверхность. Преимущества: надежность и почти полное отсутствие технического обслуживания. Удорожание стоимости отдельных деталей.

- Непрямое ( жидкостное или водяное) охлаждение, т.к. вода или другие охлаждающие жидкости обладают высокой теплоемкостью и обеспечивают эффективный отвод теплоты от нагретых поверхностей, большинство современных двигателей имеют жидкостные системы охлаждения. Система содержит замкнутых охлаждаемый контур, позволяющий применять антикоррозионные и низкозамерзающие присадки. Охлаждающая жидкость принудительно прокачивается насосом через двигатель и охлаждающий радиатор.

- Система питания двигателя. Двигатели внутреннего сгорания выпускаются с различными системами питания, самые известные из них: Система Ecotronic – это система электронного управления работой карбюратора состоящая из дроссельной и воздушной заслонок, поплавковой камеры, системы холостого хода, переходной системы и системы управления подачей воздуха на холостом ходу. Двигатели с этой системой являются более экономичными по сравнению с карбюраторными, но уступают впрысковым двигателям.

- Количество коренных опор. Количество коренных опор это параметр, влияющий на жесткость блока и на сопротивление различным нагрузкам коленчатого вала. Количеству коренных опор соответствует количество коренных подшипников скольжения. Количество шатунных подшипников скольжения равняется количеству цилиндров двигателя.

- Привод распредвала. В мировом автомобилестроении получили распространение два типа привода распределительных валов:

- Ременной привод , это привод, осуществляемый с помощью эластичного, но прочного ремня, имеющего поперечные насечки (зубчатый ремень) для улучшения зацепления. Преимуществом ременного привода является невысокая шумность работы, простота конструкции, и как следствие меньшая стоимость и невысокая масса узлов газораспределительного механизма.

- Цепной привод , это привод, осуществляемый с помощью металлической цепи, которая своими звеньями приводит вращение зубчатых шестерен на коленчатом валу и распредвала. Основным преимуществом цепного привода является длительный ( по сравнению с ременным приводом) срок службы и повышенная надежность работы газораспределительного механизма.

Система Mono — Jetronic – это электронно-управляемая одноточечная система центрального впрыска высокого давления, особенностью, которой является наличие топливной форсунки центрально расположения, работой которого управляет электромагнитный клапан. Распределение топлива по цилиндрам осуществляется во впускном коллекторе. Различные датчики контролируют все основные рабочие характеристики двигателя, они используются для расчета управляющих сигналов для форсунок и других исполнительных устройств системы.

Система K- Jetronic — это электронно-управляемая система распределенного впрыска топлива. Она является механической системой, которая не требует применения топливного насоса с приводом от двигателя. Она осуществляет непрерывное дозирование топлива пропорционально количеству воздуха, всасываемого при такте впуска. Так как система производит прямое измерение расхода воздуха, она может учитывать изменения в работе двигателя, что позволяет использовать ее вместе с оборудованием для снижения токсичности отработавших газов.

Система KE- Jetronic – это электронно-управляемая система распределенного впрыска топлива. Она является усовершенствованным вариантом системы K-Jetronic. Она содержит электронный блок управления для повышения гибкости работы и обеспечения дополнительных функций. Дополнительными компонентами системы являются: датчик расхода всасываемого в цилиндры воздуха; исполнительный механизм регулирования качества рабочей смеси; регулятор давления, поддерживающий постоянство давления в системе и обеспечивающий прекращение подачи топлива при выключении двигателя.

Система L- Jetronic – это электронно-управляемая система распределенного впрыска топлива. Она сочетает в себе преимущества систем с непосредственным измерением расхода воздуха и возможности, представляемые электронными устройствами. Также как система K-Jetronic данная система распознает изменения в условиях работы двигателя (износ, нагарообразование в камере сгорания, изменение в зазорах клапанов), что обеспечивает постоянный оптимальный состав отработавших газов.

Система L2- Jetronic это электронно-управляемая система распределенного впрыска топлива. Эта система обладает дополнительными функциями по сравнению с теми, которые предлагает аналоговое устройство L-Jetronic.

Система LH- Jetronic – схожа с L- Jetronic , различие заключается в методах измерения расхода всасываемого воздуха, так как в системе LH- Jetronic используется тепловой измеритель массового расхода воздуха. Поэтому результаты не зависят от плотности воздуха, которая изменяется в зависимости температуры и давления.

Система L3-Jetronic. Обладает дополнительными функциями по сравнению с теми, которые предлагает аналоговое устройство L-Jetronic. В электронном блоке управления системы L-Jetronic применяется цифровая обработка для регулирования качества смеси на базе анализа зависимости нагрузка / частота вращения коленчатого вала двигателя.

Система Motronic -состоит из ряда подсистем. Принцип системы основан на том что зажигание и впрыск топлива объединены в одну систему. И поэтому отдельные элементы системы обладают повышенной гибкостью и возможностью управлять огромным количеством характеристик работы двигателя.

Система ME-Motronic — эта система объединяет в себе систему впрыска топлива LE2-Jetronic , в которой помимо клапана дополнительной подачи воздуха в дополнительном воздушном канале, имеется повторный регулятор холостого хода, и систему полностью электронного зажигания VSZ.

Система Mono-Motronic — является скомбинированной системой зажигания и впрыска топлива на базе дискретного центрального впрыска топлива Mono-Jetronic.

Система KE-Motronic — является скомбинированной системой зажигания и впрыска топлива на базе непрерывного впрыска топлива KE-Jetronic.

Система Sport-Motronic — является усовершенствованной комбинированной системой зажигания и впрыска топлива обладает повышенной гибкостью и позволяет эксплуатировать двигатель в условиях с максимальной скоростной нагрузкой.

Система впрыска CR (Common Rail) — Система питания дизельного двигателя, это так называемая аккумуляторная топливная система, которая делает возможным объединение системы впрыскивания топлива дизеля с различными дистанционно выполняемыми функциями и в тоже время позволяют повышать точность управления процессом сгорания топлива. Отличительная характеристика системы с общим трубопроводом заключается в разделении узла, создающего давление и узла впрыскивания. Это позволяет повысить давление впрыскивания топлива.

Источник: www.motorzona.ru

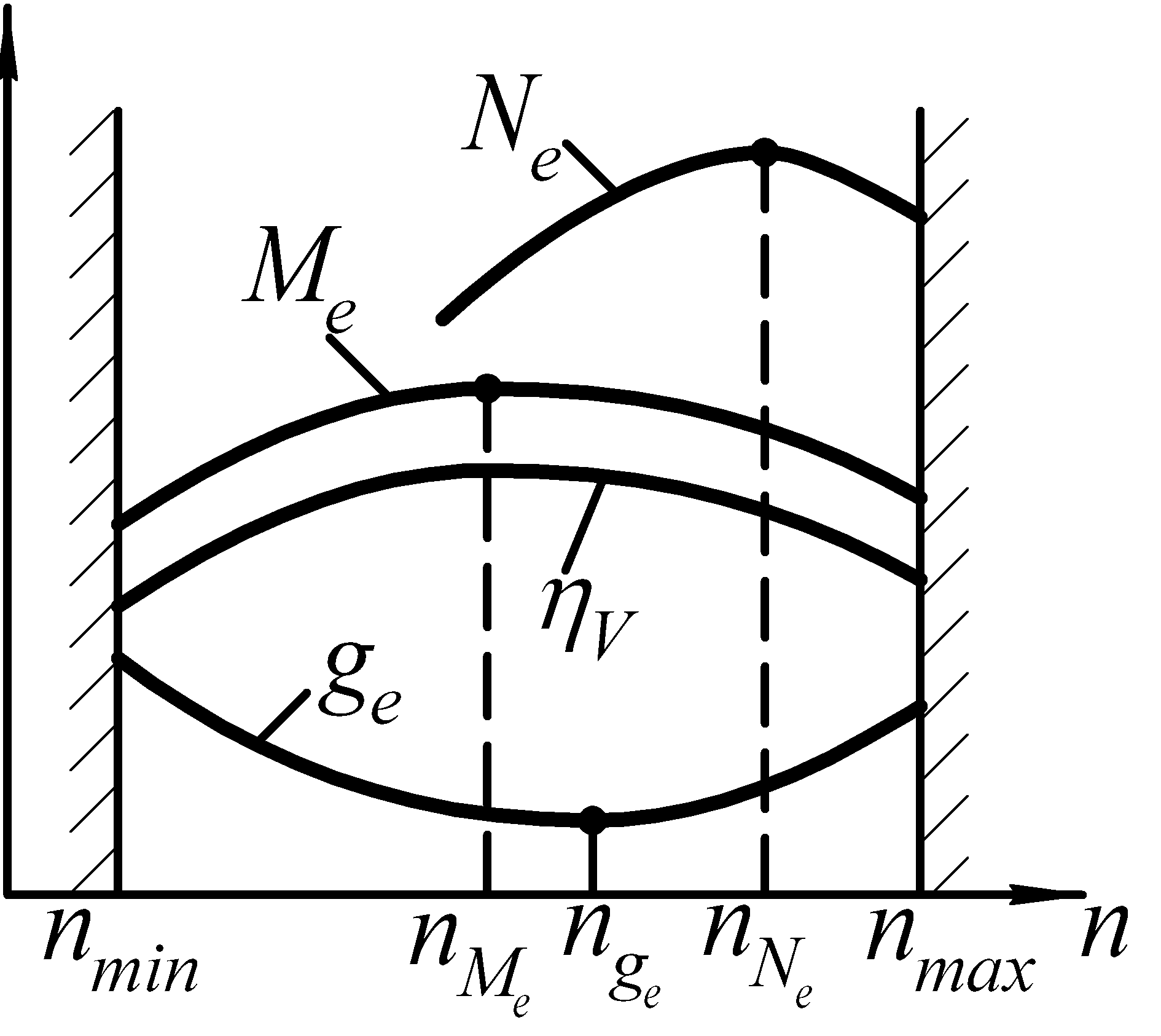

Основные характеристики двс. Скоростные характеристики.

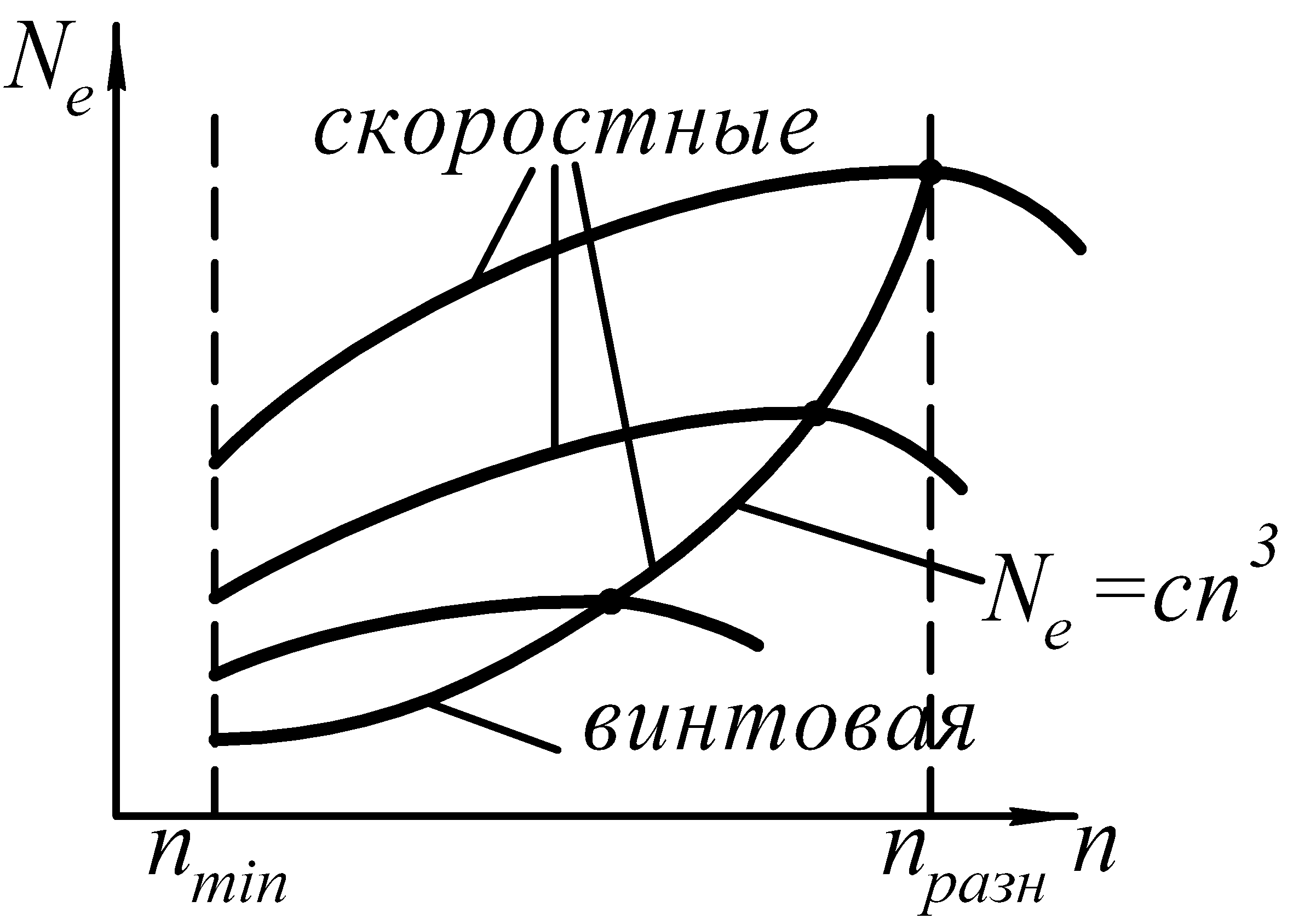

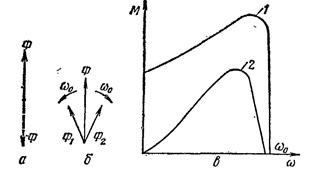

Скоростные характеристики могут быть двух типов:

Внешняя скоростная характеристика – это зависимость эффективных показателей ДВС от частоты оборотов коленвала при полностью открытой дроссельной заслонке.

Регулирование n при получении характеристики производится изменением нагрузки на валу двигателя.

Т иповые

режимы работы ДВС.

иповые

режимы работы ДВС.

–минимальная

частота оборотов коленвала, при которой

двигатель устойчиво работает с полной

нагрузкой.

–минимальная

частота оборотов коленвала, при которой

двигатель устойчиво работает с полной

нагрузкой.

–частота оборотов

коленвала, соответствующая максимальной

мощности – номинальная

частота.

–частота оборотов

коленвала, соответствующая максимальной

мощности – номинальная

частота.

–частота оборотов

коленвала, соответствующая максимальному

крутящему моменту.

–частота оборотов

коленвала, соответствующая максимальному

крутящему моменту.

–частота оборотов

коленвала, соответствующая минимальному

удельному расходу топлива.

–частота оборотов

коленвала, соответствующая минимальному

удельному расходу топлива.

–максимальная

частота оборотов коленвала двигателя.

–максимальная

частота оборотов коленвала двигателя.

Внешняя скоростная характеристика используется для оценки предельных мощностных возможностей двигателя во всем эксплуатационном диапазоне частот.

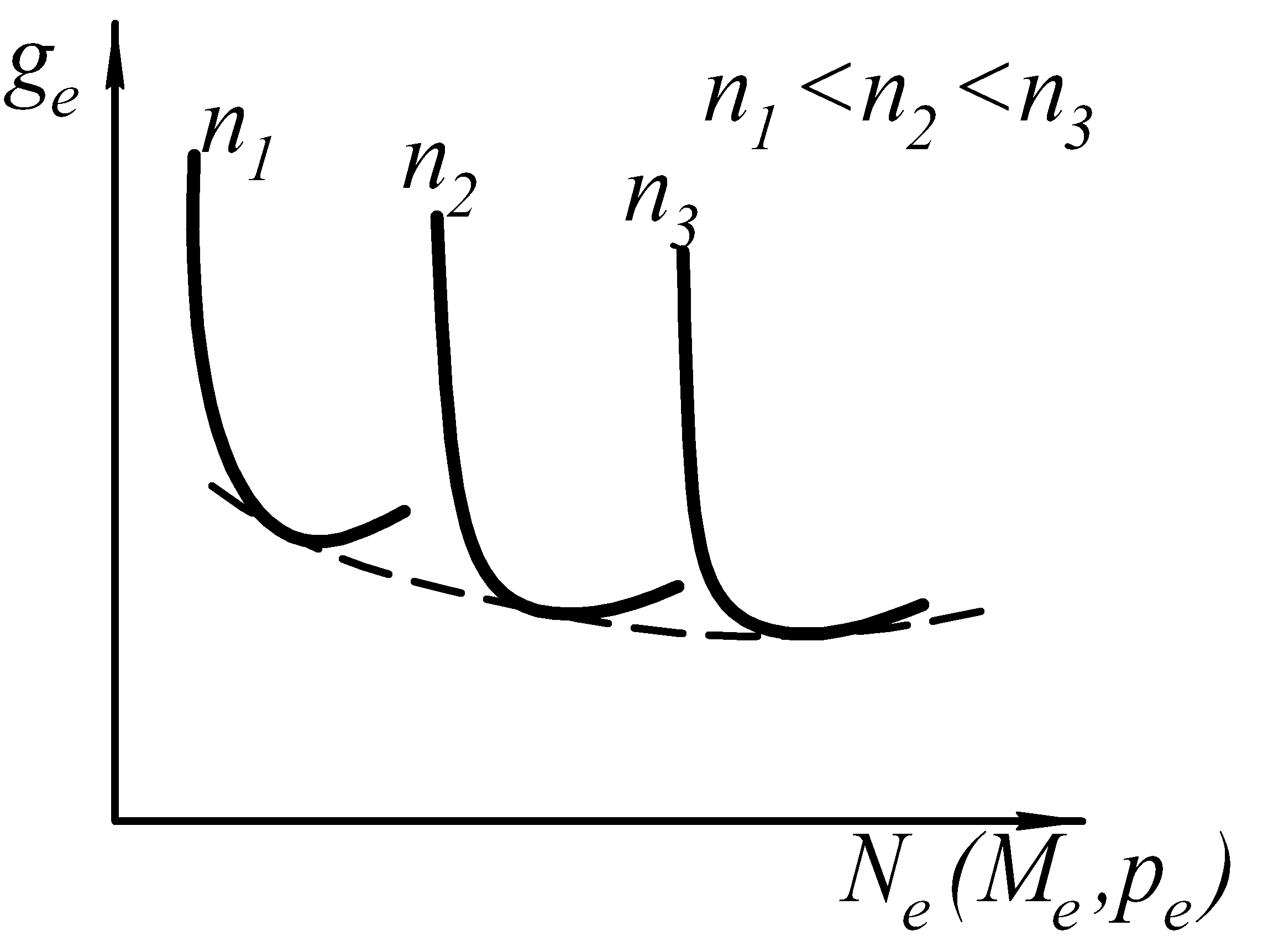

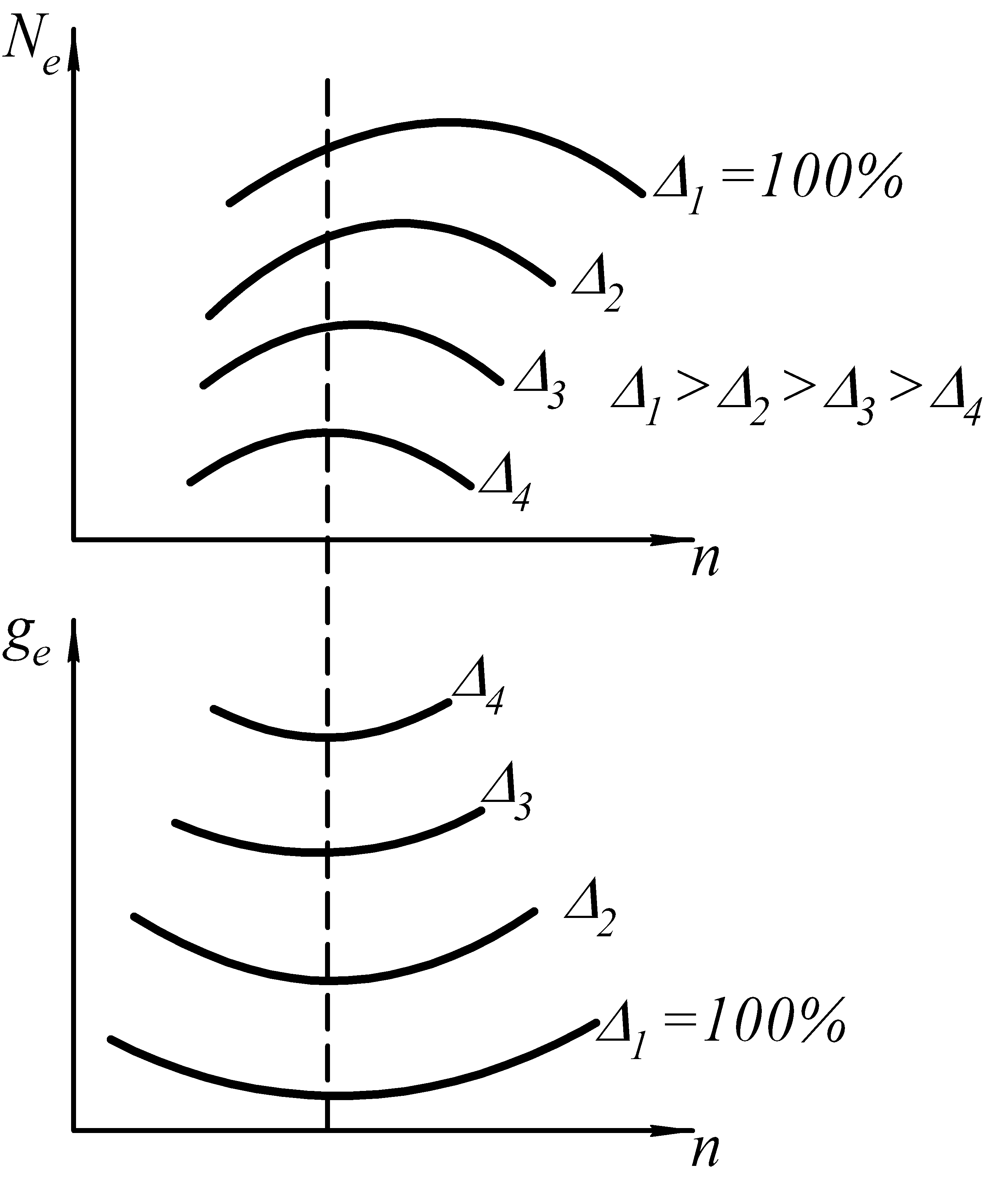

Ч

астичная

скоростная характеристика – это зависимость эффективных показателей

ДВС от частоты оборотов коленвала при

различных постоянных положениях

дроссельной заслонке.

астичная

скоростная характеристика – это зависимость эффективных показателей

ДВС от частоты оборотов коленвала при

различных постоянных положениях

дроссельной заслонке.

Нагрузочная характеристика.

Н агрузочная

характеристика – это зависимость эффективных показателей

двигателя от нагрузки при постоянных

оборотах коленвала двигателя.

агрузочная

характеристика – это зависимость эффективных показателей

двигателя от нагрузки при постоянных

оборотах коленвала двигателя.

При получении характеристики, нагрузку меняют тормозным устройством.

Нагрузочные характеристики могут быть построены по скоростным характеристикам. Для этого используют параметры, полученные при одном числе оборотов и расположенные на одной вертикали графико-скоростной характеристики.

Нагрузочную характеристику используют для определения наивыгоднейших режимов работы ДВС при заданной частоте оборотов.

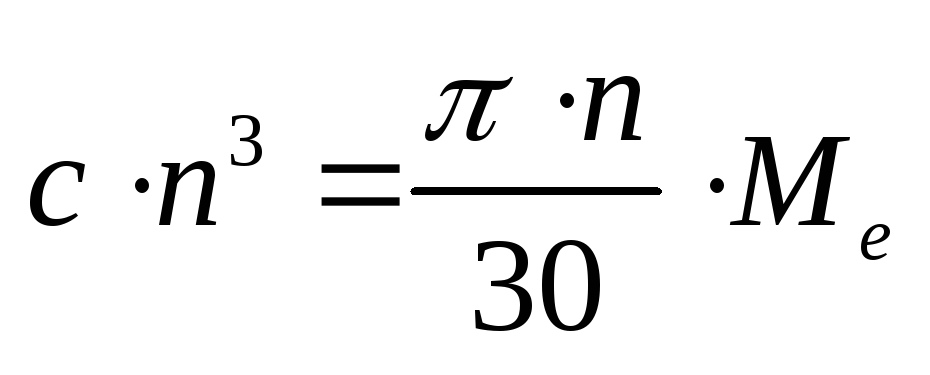

Дроссельная характеристика (винтовая).

Дроссельная характеристика (винтовая) – это зависимость изменения эффективных показателей двигателя от частоты оборотов коленвала при постоянной нагрузке ДВС (например: винт).

Ч астота

регулируется изменением положения

дроссельной заслонки.

астота

регулируется изменением положения

дроссельной заслонки.

Винтовая характеристика представляет собой геометрическое место точек пересечения скоростных характеристик с кривой мощности винта.

–мощность винта.

–мощность винта.

В интовая

характеристика используется для выбора

винта (или другого устройства, создающего

постоянную нагрузку) для выхода на режим

максимальной мощности.

интовая

характеристика используется для выбора

винта (или другого устройства, создающего

постоянную нагрузку) для выхода на режим

максимальной мощности.

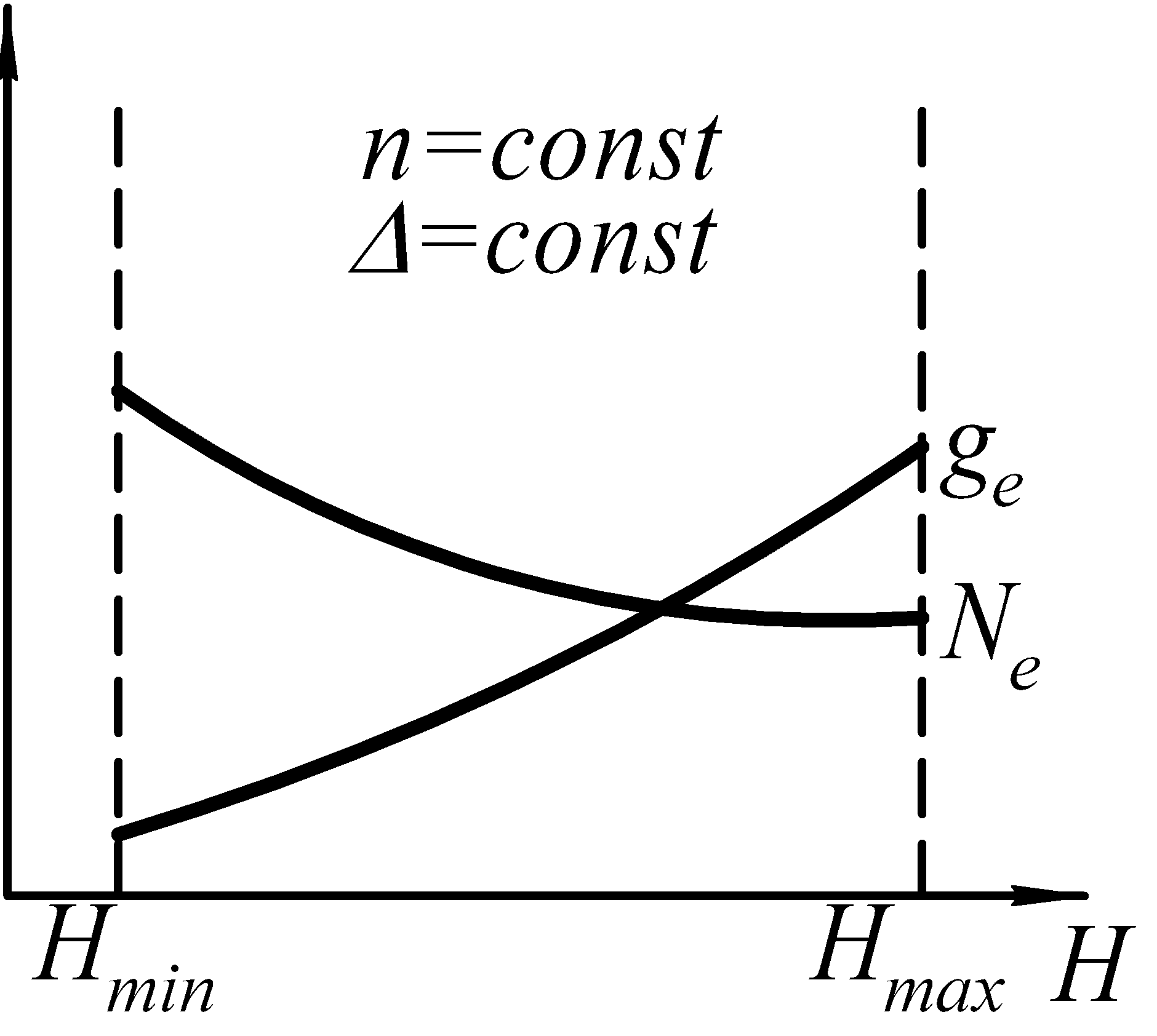

Высотная характеристика.

Высотная характеристика – это зависимость эффективных показателей ДВС от высоты полета при постоянной частоте оборотов коленвала двигателя, и при полном открытии дроссельной заслонки.

–высота над уровнем

моря.

–высота над уровнем

моря.

Высотная характеристика используется для оценки возможностей использования двигателя на летательном аппарате (транспортном средстве) с заданными техническими требованиями.

Для обеспечения высотности двигателя, необходимо применение наддува.

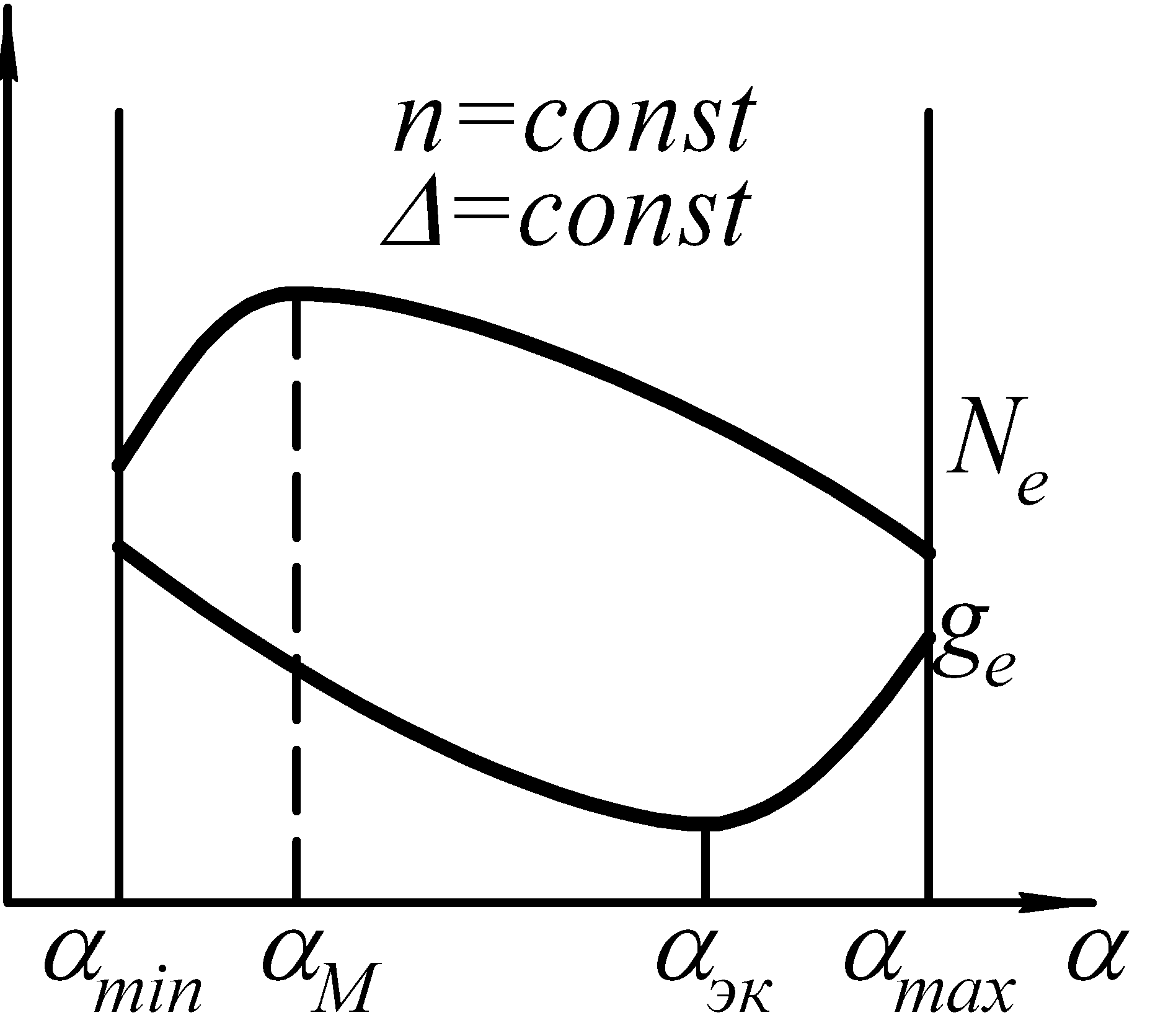

Регулировочные характеристики. Характеристика по составу смеси.

Характеристика

по составу смеси – это зависимость показателей двигателя

от коэффициента избытка воздуха  при

постоянной частоте оборотов коленвала

двигателя, и при полном открытии

дроссельной заслонки (характеристику

получают экспериментально).

при

постоянной частоте оборотов коленвала

двигателя, и при полном открытии

дроссельной заслонки (характеристику

получают экспериментально).

С остав

смеси меняется расходом топлива.

Постоянство частоты оборотов коленвала

обеспечивается изменением нагрузки на

валу двигателя.

остав

смеси меняется расходом топлива.

Постоянство частоты оборотов коленвала

обеспечивается изменением нагрузки на

валу двигателя.

;

;  ;

;

;

;

Характеристика по составу смеси используется для настройки (регулировки) топливной системы двигателя по режимам работы.

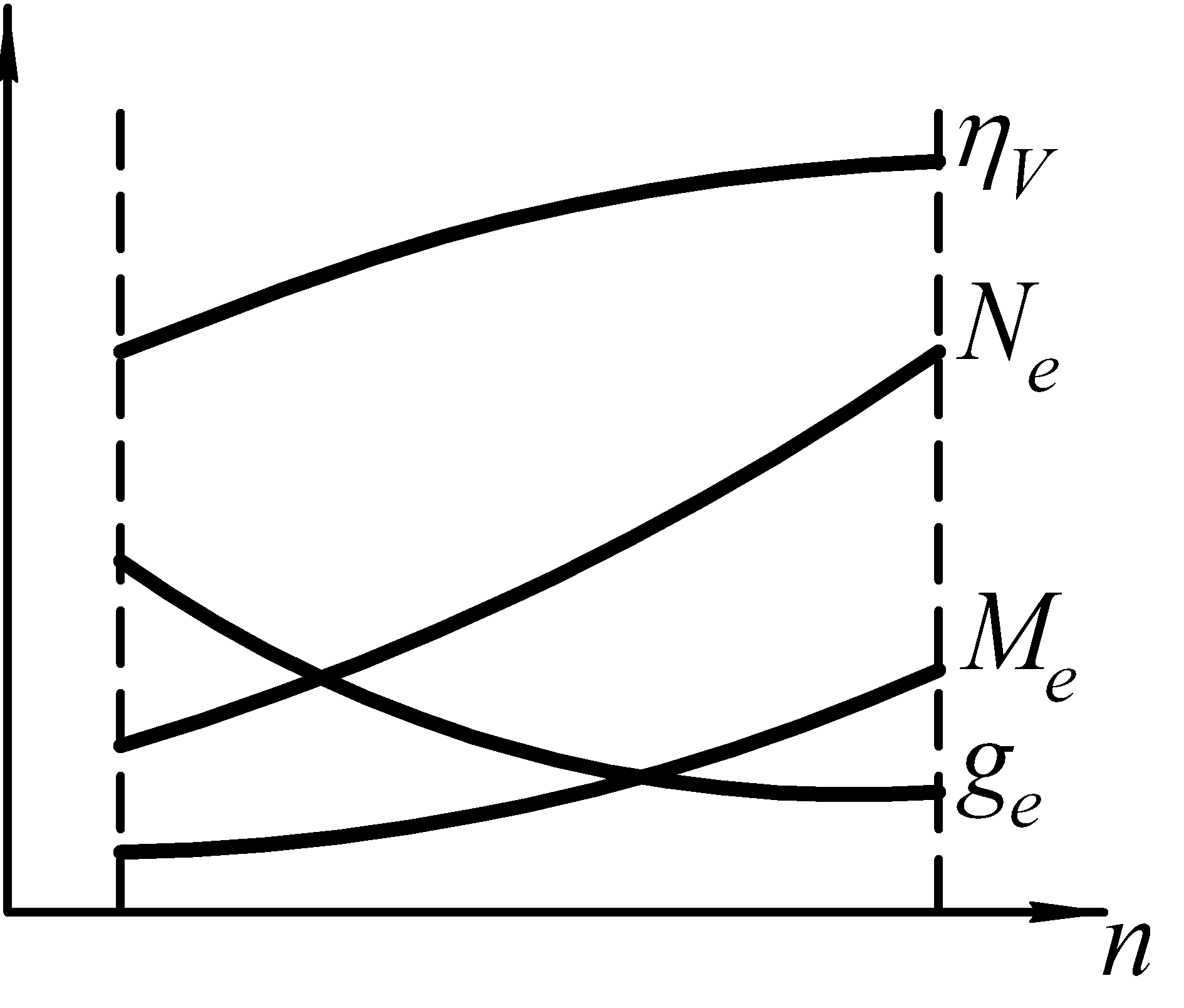

Нагрузочная характеристика двигателя

⇐ ПредыдущаяСтр 6 из 8Следующая ⇒Нагрузочная характеристика представляет собойзависимость часового и удельного эффективного расходов топлива от нагрузки (мощности, крутящего момента, среднего эффективного давления) двигателя при постоянной частоте вращения коленчатого вала. Она позволяет оценить экономичность двигателя на различных нагрузках при данной частоте вращения вала.

Условия снятия характеристики:

— нормальное тепловое состояние двигателя;

— постоянная частота вращения коленчатого вала;

— установившийся температурный режим двигателя;

— исправные системы зажигания и питания двигателя.

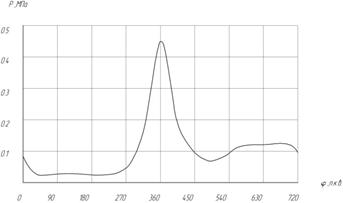

Общий вид нагрузочной характеристики двигателя показан на рис.18.

Теоретическая часть

Особенности работы двигателя на режимах холостого хода и малых

нагрузок.

Работа двигателя на режимах холостого хода и малых нагрузок имеет ряд характерных особенностей. Так, например, к моменту открытия выпускного клапана давление в цилиндре может быть ниже давления в выпускной трубе. Тогда после открытия выпускного клапана происходит перетекание газа из выпускной трубы в цилиндр до выравнивания давлений и лишь затем начинается выталкивание газа из цилиндра в выпускную трубу (рис. 19).

В момент открытия впускного клапана давление газов в цилиндре превышает давление во впускной трубе. Поэтому происходит заброс продуктов сгорания из цилиндра во впускной трубопровод.

| |||

| Рис. 18 Нагрузочная характеристика |

Положение усугубляется в период перекрытия клапанов, когда может происходить достаточно интенсивное перетекание газов из выпускной трубы в полость цилиндра и из цилиндра во впускную трубу. Все это приводит к заметному увеличению коэффициента остаточных газов и значительно повышает вероятность пропуска воспламенения.

Отличие режимов холостого хода и малых нагрузок от режимов полной и средней нагрузок — это не только уже отмеченная в несколько раз большая доля остаточных газов, но и непосредственная зависимость состава заряда от полноты сгорания топлива в предшествующем цикле. Так, при пропуске воспламенения и неполном сгорании топлива остаточные газы содержат неокисленное топливо, свободный кислород и химически активные продукты неполного сгорания.

С этим связана характерная для режимов глубокого дросселирования двигателя цикловая неидентичность процесса сгорания смеси. Как правило, после циклов с более полным сгоранием в рабочем заряде последующего цикла увеличивается инертная составляющая, что приводит к ухудшению процесса сгорания в этом цикле.

|

| Рис. 19 Развернутая индикаторная диаграмма при работе двигателя на холостом ходу |

Следствием плохого сгорания на режимах холостого хода и малых нагрузок является повышенный выброс вредных веществ, уменьшение индикаторного КПД двигателя. Низкое давление во впускном трубопроводе, обусловленное сильно прикрытой дроссельной заслонкой, означает большие насосные потери. Механические потери двигателя, абсолютная величина которых не зависит от нагрузки, при малой нагрузке относительно нее то же становятся большими. Все это приводит к увеличению удельного эффективного расхода топлива. Улучшить эти показатели позволяет использование переменных фаз газораспределения (уменьшение продолжительности перекрытия клапанов), повышение степени сжатия двигателя, увеличение угла опережения зажигания и обогащение горючей смеси.

Сохранение частоты вращения вала при повышении нагрузки двигателя осуществляется за счет открытия дроссельной заслонки и, соответственно, увеличения наполнения цилиндров свежим зарядом. При этом повышаются давление в цилиндре и качество процесса сгорания, уменьшаются насосные, относительные механические потери и удельный эффективный расход топлива. Часовой расход топлива при этом плавно возрастает.

Наилучшая топливная экономичность должна наблюдаться при полной нагрузке.

Однако на практике горючую смесь на нагрузках, близких к полной, обычно обогащают для получения максимально возможной мощности при данной частоте вращения вала. Обогащение смеси обусловливает химическую неполноту сгорания топлива и, соответственно, снижение экономичности двигателя. В этом случае минимальный удельный эффективный расход топлива имеет место при нагрузках, составляющих 85…90% от полной. Обогащение смеси ведет и к более быстрому росту часового расхода топлива на больших нагрузках.

Экспериментальная часть

Нагрузочную характеристику снимают при постоянной частоте вращения коленчатого вала, изменяя положение дросселя от минимального открытия его, соответствующего холостому ходу, до полного открытия. Поскольку автомобильный двигатель работает в широком диапазоне частот вращения, то для выявления его топливной экономичности необходимо снять несколько нагрузочных характеристик при различных значениях частоты вращения вала. Нагрузку при испытаниях варьируют с помощью тормозной установки, а изменением степени открытия дроссельной заслонки поддерживают постоянной частоту вращения вала.

Регулировки состава горючей смеси и угла опережения зажигания при снятии нагрузочной характеристики обеспечиваются автоматической работой соответствующих систем двигателя. Стенд оснащен устройством, позволяющим фиксировать дроссельную заслонку в произвольном положении, начиная от положения на упоре при работе на холостом ходу и до ее полного открытия.

Первый опыт проводят при наименьшем открытии дроссельной заслонки, обеспечивающем устойчивую работу двигателя в режиме холостого хода на заданной частоте вращения коленчатого вала.

Во втором и последующих опытах увеличивают нагрузку двигателя, приоткрывая дроссельную заслонку на 10…12°. Последний опыт проводят при полностью открытой дроссельной заслонке. Для более точного определения показателей в зоне минимальных удельных расходов топлива, (при нагрузке более 70 % от максимальной) желательно проводить опыты более часто.

По результатам испытаний строят графики нагрузочной характеристики.

Графически определяют показатели и регулировки двигателя в характерных точках:

• часовой расход топлива на режиме холостого хода;

• часовой и удельный расход топлива, соответствующие максимальной мощности при полном открытии дроссельной заслонки;

• минимальный удельный расход топлива и соответствующую степень нагрузки двигателя;

• коэффициенты избытка воздуха при работе двигателя на холостом ходу, максимальной нагрузке и при минимальном удельном расходе топлива.

Контрольные вопросы

1. Каковы условия снятия нагрузочной характеристики?

2. Почему при увеличении нагрузки на двигатель удельный эффективный расход топлива уменьшается?

3. Почему при открытии дросселя, больше чем на 85 – 95%, расходы топлива могут резко возрасти?

4. Чему равен удельный эффективный расход топлива на холостом ходу?

5. Как будет выглядеть кривая удельного эффективного расхода топлива, если на всех нагрузках использовать обогащенную смесь?

6. Как зависит давление во впускном трубопроводе от нагрузки на двигатель?

7. Что такое мощностной и экономичный составы горючей смеси?

ЛАБОРАТОРНАЯ РАБОТА №4

Рабочие характеристики асинхронного двигателя

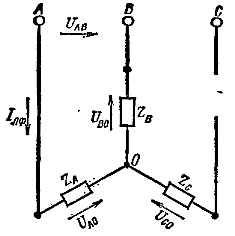

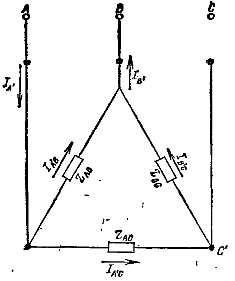

Под потерей фазы понимают однофазный режим работы электродвигателя в результате отключения питания по одному из проводов трехфазной системы.

Причинами потери фазы электродвигателем могут быть: обрыв одного из проводов, сгорание одного из предохранителей; нарушение контакта в одной из фаз.

В зависимости от обстоятельств, при которых произошла потеря фазы, могут быть разные режимы работы электродвигателя и последствия, сопутствующие этим режимам. При этом следует принимать во внимание следующие факторы: схему соединения обмоток электродвигателя («звезда» или «треугольник»), рабочее состояние двигателя в момент потери фазы (потеря фазы может произойти до или после включения двигателя, во время работы под нагрузкой), степень загрузки двигателя и механическую характеристику рабочей машины, число электродвигателей, работающих при потере фазы, и их взаимное влияние.

Здесь следует обратить внимание на особенность рассматриваемого режима. В трехфазном режиме каждая фаза обмотки обтекается током, сдвинутым во времени на одну треть периода. При потере фазы две обмотки обтекаются одним и тем же током, в третьей фазе ток отсутствует. Несмотря на то, что концы обмоток присоединены к двумя фазным проводам трехфазной системы, токи в обеих обмотках совпадают по времени. Такой режим работы называется однофазным.

Магнитное поле, образованное однофазным током, в отличие от вращающегося поля, образованного трехфазной системой токов, является пульсирующим. Оно изменяется во времени, но не перемещается по окружности статора. На рисунке 1, а показан вектор магнитного потока, создаваемого в двигателе при однофазном режиме. Этот вектор не вращается, а лишь изменяется по величине и знаку. Круговое поле сплющивается до прямой линии.

Рисунок 1. Характеристики асинхронного двигателя в однофазном режиме: а — графическое изображение пульсирующего магнитного поля; б — разложение пульсирующего поля на два вращающихся; в — механические характеристики асинхронного двигателя в трехфазном (1) и однофазном (2) режимах работы.

Пульсирующее магнитное поле можно рассматривать состоящим из двух вращающихся навстречу друг другу равных по величине полей (рис. 1, б). Каждое поле взаимодействует с обмоткой ротора и образует вращающий момент. Их суммарное действие создает вращающий момент на валу двигателя.

В том случае, когда потеря фазы произошла до включения двигателя в сеть, на неподвижный ротор действуют два магнитных поля, которые образуют два противоположных по знаку, но равных по величине момента. Их сумма будет равна нулю. Поэтому при пуске двигателя в однофазном режиме он не может развернуться даже при отсутствии нагрузки на валу.

Если потеря фазы произошла в то время, когда ротор двигателя вращался, то на его валу образуется вращающий момент. Это можно объяснить следующим образом. Вращающийся ротор по разному взаимодействует с вращающимися навстречу друг другу полями. Одно из них, вращение которого совпадает с вращением ротора, образует положительный (совпадающий по направлению) момент, другое — отрицательный. В отличие от случая с неподвижным ротором эти моменты будут разными по величине. Их разность будет равна моменту на валу двигателя.

На рисунке 1, в показана механическая характеристика двигателя в однофазном и трехфазном режимах работы. При нулевой скорости момент равен нулю, при появлении вращения в любую сторону на валу двигателя возникает момент.

Если отключение одной из фаз произошло во время работы двигателя, когда его скорость была близка к номинальному значению, вращающий момент часто бывает достаточным для продолжения работы с небольшим снижением скорости. В отличие от трехфазного симметричного режима появляется характерное гудение. В остальном внешние проявления аварийного режима не наблюдаются. Человек, не имеющий опыта работы с асинхронными двигателями, может не заметить изменения характера работы электродвигателя.

Переход электродвигателя в однофазный режим сопровождается перераспределением токов и напряжений между фазами. Если обмотки двигателя соединены по схеме «звезда», то после потери фазы образуется схема, показанная на рисунке 2. Две последовательно соединенные обмотки двигателя оказываются включенными на линейное напряжение Uаb, двигатель при этом оказывается в однофазном режиме работы.

Сделаем небольшой расчет, определим токи, протекающие по обмоткам двигателя и сравним их с токами при трехфазном питании.

Рисунок 2. Соединение обмоток двигателя по схеме «звезда» после потерн фазы

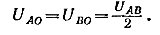

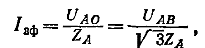

Так как сопротивления Zа и Zв соединены последовательно, напряжения на фазах А и В будут равны половине линейного:

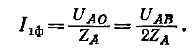

Приближенно величину тока можно определить исходя из следующих соображений.

Пусковой ток фазы А при потере фазы

Пусковой ток фазы А при трехфазном режиме

где Uao — фазовое напряжение сети.

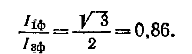

Отношение пусковых токов:

Из соотношения следует, что при потере фазы пусковой ток составляет 86% от величины пускового тока при трехфазном питании. Если учесть, что пусковой ток короткозамкнутого асинхронного двигателя в 6 — 7 раз больше номинального, то получается, что по обмоткам двигателя протекает ток Iiф = 0,86 х 6 = 5,16 Iн, т. е. в пять с лишним раз превышающий номинальный. За короткий промежуток времени такой ток перегреет обмотку.

Из приведенного расчета видно, что рассматриваемый режим работы весьма опасен для двигателя и в случае его возникновения защита должна отключить с незначительной выдержкой времени.

Потеря фазы может произойти и после включения двигателя, когда его ротор будет иметь скорость вращения, соответствующую рабочему режиму. Рассмотрим токи и напряжения обмоток в случае перехода в однофазный режим при вращающемся роторе.

Величина Za зависит от скорости вращения. При пуске, когда скорость вращения ротора равна нулю, она одинакова как для трехфазного, так и для однофазного режима. В рабочем режиме в зависимости от нагрузки и механической характеристики двигателя скорость вращения может быть разной. Поэтому для анализа токовых нагрузок необходим другой подход.

Будем считать, что как в трехфазном, так и в однофазном режиме двигатель развивает. одинаковую мощность. Независимо от схемы включения электродвигателя рабочая машина требует ту же самую мощность, которая необходима для выполнения технологического процесса.

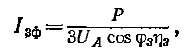

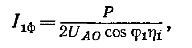

Полагая мощности на валу двигателя равными для обоих режимов, будем иметь:

при трехфазном режиме

при однофазном режиме

где Ua — фазовое напряжение сети; Uao — напряжение на фазе А в однофазном режиме, cos φ3 и cos φ1 — коэффициенты мощности при трехфазном и однофазном режимах соответственно.

Опыты с асинхронным двигателем показывают, что фактически ток возрастает почти вдвое. С некоторым запасом можно считать I1a / I2a = 2.

Для того чтобы судить о степени опасности однофазного режима работы, нужно также знать загрузку двигателя.

В первом приближении будем считать ток электродвигателя в трехфазном режиме пропорциональным его нагрузке на валу. Такое допущение справедливо при нагрузках более 50% от номинального значения. Тогда можно написать Iф = Kз х Iн, где Kз — коэффициент загрузки двигателя, Iн — номинальный ток двигателя.

Ток при однофазном режиме I1ф = 2Kзх Iн, т. е. ток при однофазном режиме будет зависеть от загрузки двигателя. При номинальной нагрузке он равен двойному номинальному току. При нагрузке менее 50% потеря фазы при соединении обмоток двигателя в «звезду» не создает опасного для обмоток превышения тока. В большинстве случаев коэффициент загрузки двигателя меньше единицы. При его значениях порядка 0,6 — 0,75 следует ожидать небольшого превышения тока (на 20— 50%) по сравнению с номинальным. Это существенно для работы защиты, так как именно в этой области перегрузок она действует недостаточно четко.

Для анализа некоторых способов защиты необходимо знать напряжение на фазах двигателя. При заторможенном роторе напряжение на фазах А и В будет равно половине линейного напряжения Uab, а напряжение на фазе С будет равно нулю.

Иначе распределяется напряжение при вращающемся роторе. Дело в том, что его вращение сопровождается образованием вращающегося магнитного поля, которое, действуя на обмотки статора, наводит в них электродвижущую силу. Величина и фаза этой электродвижущей силы таковы, что при скорости вращения, близкой к синхронной, на обмотках восстанавливается симметричная система трехфазного напряжения, а напряжение нейтрали звезды (точка 0) становится равным нулю. Таким образом, при изменении скорости вращения ротора от нуля до синхронной в однофазном режиме работы напряжение на фазах А и В изменяется от значения, равного половине линейного, до значения, равного фазовому напряжению сети. Например, в системе напряжения 380/220 В напряжение на фазах А и В изменяется в пределах 190 — 220 В. Напряжение Uco изменяется от нуля при заторможенном роторе до фазового напряжения 220 В при синхронной скорости. Что же касается напряжения в точке 0, то оно изменяется от значения Uab/2 — до нуля при синхронной скорости.

Если обмотки двигателя соединены по схеме «треугольник», то после потери фазы мы будем иметь схему соединений, показанную на рисунке 3. В этом случае обмотка двигателя с сопротивлением Zab оказывается включенной на линейное напряжение Uab, а обмотка с сопротивлениями Zfc и Zbc — соединенной последовательно и включенной на то же самое линейное напряжение.

Рисунок 3. Соединение обмоток электродвигателя по схеме «треугольник» после потери фазы

В пусковом режиме по обмоткам АВ будет протекать такой же ток, как и при трехфазном варианте, а по обмоткам АС и ВС будет протекать ток в два раза меньший, так как эти обмотки соединены последовательно.

Токи в линейных проводах I’a=I’b будут равны сумме токов в параллельных ветвях: I’А = I’ab + I’bc = 1,5 Iab

Таким образом, в рассматриваемом случае при потере фазы пусковой ток в одной из фаз будет равен пусковому току при трехфазном питании, а линейный ток возрастает менее интенсивно.

Для расчета токов в случае потери фазы после включения двигателя в работу применим тот же метод, что и для схемы «звезда». Будем считать, что как в трехфазном, так и в однофазном режимах двигатель развивает одинаковую мощность.

В этом режиме работы ток в наиболее нагруженной фазе при потере фазы увеличивается вдвое по сравнению с током при трехфазном питании. Ток в линейном проводе будет равен I’А = 3Iab, а при трехфазном питании Ia = 1,73 Iab.

Здесь важно отметить, что в то время как фазовый ток возрастает в 2 раза, линейный ток увеличивается только в 1,73 раза. Это существенно, так как токовая защита реагирует на линейные токи. Расчеты и выводы относительно влияния коэффициента загрузки на ток однофазного режима при соединении «звезда» остаются в силе и для случая схемы «треугольник».

Напряжения на фазах АС и ВС будут зависеть от скорости вращения ротора. При заторможенном роторе Uac’ = Ubc’ = Uab/2

При скорости вращения, равной синхронной, восстанавливается симметричная система напряжений, т. е. Uac’ = Ubc’ = Uab.

Таким образом, напряжения на фазах АС и ВС при изменениях скорости вращения от нуля до синхронной будут меняться от значения, равного половине линейного, до значения, равного линейному напряжению.

Токи и напряжения на фазах двигателя при однофазном режиме зависят также и от числа двигателей.

Часто обрыв фазы происходит из-за перегорания одного из предохранителей на питающем фидере подстанции или распределительного устройства. В результате в однофазном режиме оказывается группа потребителей, взаимно влияющих друг на друга. Распределение токов и напряжений зависит от мощности отдельных двигателей и их нагрузки. Здесь возможны различные варианты. Если мощности электродвигателей равны, а их нагрузка одинакова (например, группа вытяжных вентиляторов), то всю группу двигателей можно заменить одним эквивалентным.

астичная

скоростная характеристика – это зависимость эффективных показателей

ДВС от частоты оборотов коленвала при

различных постоянных положениях

дроссельной заслонке.

астичная

скоростная характеристика – это зависимость эффективных показателей

ДВС от частоты оборотов коленвала при

различных постоянных положениях

дроссельной заслонке.