Двигатель внутреннего сгорания — это… Что такое Двигатель внутреннего сгорания?

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

История создания

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС

Поршневой ДВС  Роторный ДВС

Роторный ДВС  Газотурбинный ДВС

Газотурбинный ДВСДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

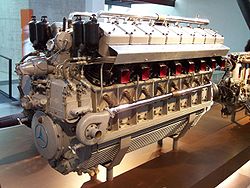

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, «двойной веер», ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельные, с воспламенением от сжатия

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются:

Газодизельные

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Роторно-поршневой

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внес советский инженер, профессор А. Н. Шелест.

Циклы работы поршневых ДВС

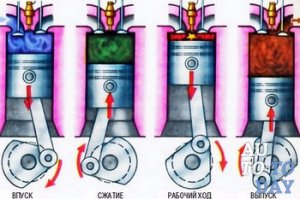

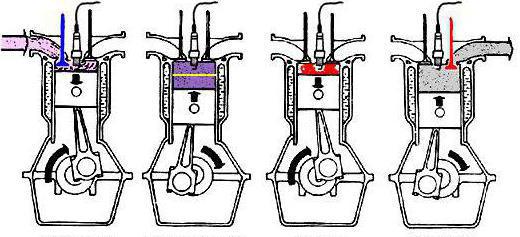

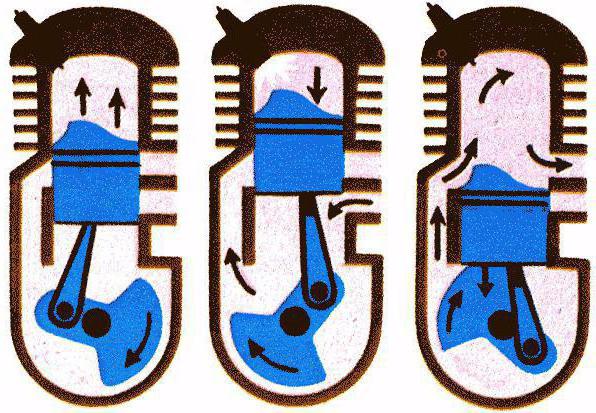

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто1. впуск

2. сжатие

3. рабочий ход

4. выпуск

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

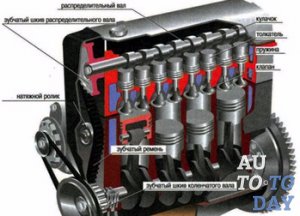

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

Примечания

Ссылки

Как устроен и как работает двигатель внутреннего сгорания?

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

Основные механизмы двигателя внутреннего сгорания

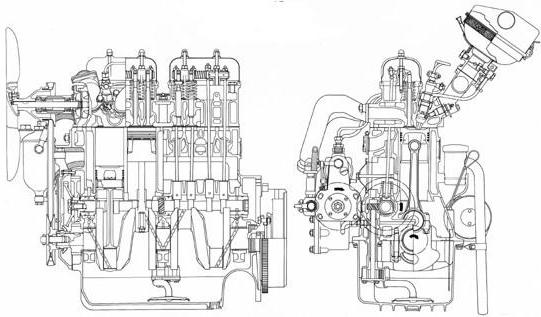

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

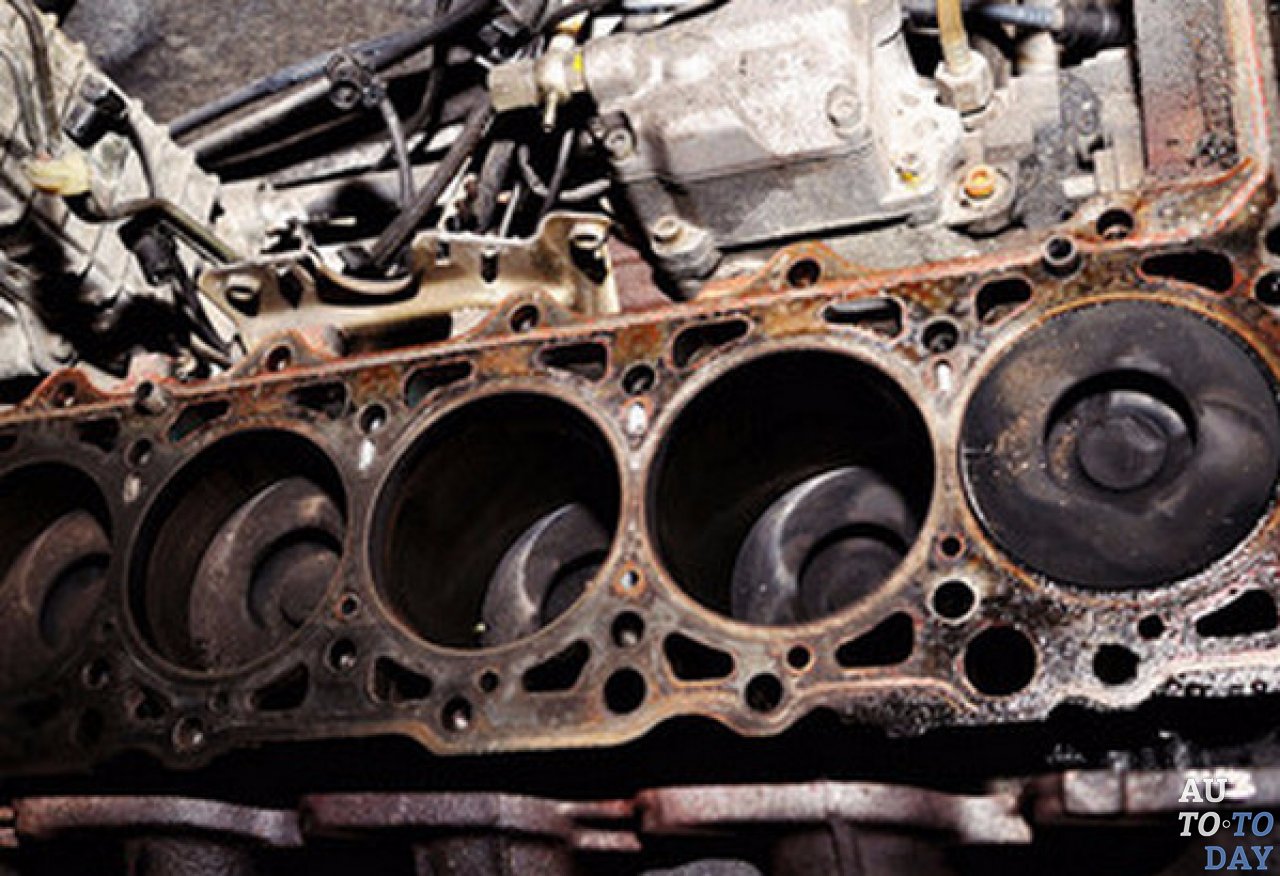

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

• Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

• Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

Это интересно! Самые мощные в мире ДВС выпускает фирма Wartsila. Они предназначены для кораблей. Их мощность достигает 110 000 л.с., что равно 80 мВт.

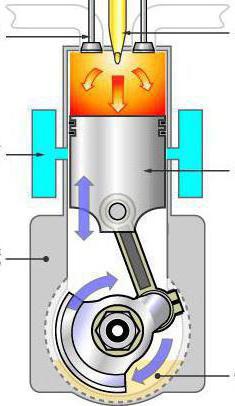

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

А знаете ли вы? Дизельный двигатель тяжелее, чем бензиновый, из-за более высокого механического напряжения. Поэтому конструкторы используют более массивные элементы. Зато ресурс таких двигателей выше бензиновых аналогов. Кроме того, дизельные автомобили возгораются значительно реже бензиновых, так как дизель нелетучий.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

3. Автономность.

4. Универсальность.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

6. Очень шумный.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Интересный факт! Самый маленький двигатель спроектирован в Кембридже. Его габариты составляют 5*15*3 мм, а его мощность 11,2 Вт. Частота вращения коленвала составляет 50 000 об/мин.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Двигатель внутреннего сгорания

ВВЕДЕНИЕ

В древности люди приводили в действие простейшие механизмы руками или с помощью животных. Затем они научились использовать силу ветра, плавая на парусных кораблях. Они научились так же использовать ветер для вращения ветряных мельниц, перемалывающих зерно в муку. Позже они стали применять энергию течения воды в реках для вращения водяных колес. Эти колеса перекачивали и поднимали воду или приводили в действие различные механизмы.

История появления тепловых двигателей уходит в далекое прошлое. Хотя и двигатель внутреннего сгорания – очень сложный механизм. И функция, выполняемая тепловым расширением в двигателях внутреннего сгорания не так проста, как это кажется на первый взгляд. Да и не существовало бы двигателей внутреннего сгорания без использования теплового расширения газов.

Цель работы:

Рассмотреть двигатель внутреннего сгорания.

Задачи:

1. Изучить теорию двигателей внешнего и внутреннего сгорания.

2. Сконструировать модель на основе теории ДВС.

3. Рассмотреть влияние ДВС на окружающую среду.

4. Создать буклет на тему: “Двигатель внутреннего сгорания ”.

Гипотеза:

В качестве энергетических установок автомобилей наибольшее распространение получили двигатели внутреннего сгорания, в которых процесс сгорания топлива с выделением теплоты и превращением ее в механическую работу происходит непосредственно в цилиндрах. На большинстве современных автомобилей установлены двигатели внутреннего сгорания.

Актуальность:

Физика и физические законы являются неотъемлемой частью нашей жизни.

Техника, здания, различные процессы, протекающие в нашем мире – все это физика. Мы не можем жить и не знать, хотя бы элементарных законов этой науки. А, следовательно, физика – это актуальная, не стареющая наука.

Тема нашей работы поможет ученикам понять и усвоить на первый взгляд самые обычные процессы в окружающем нас мире, но сложные по своему устройству.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Двигатель внутреннего сгорания

Значительный рост всех отраслей народного хозяйства требует перемещения большого количества грузов и пассажиров. Высокая маневренность, проходимость и приспособленность для работы в различных условиях делает автомобиль одним из основных средств перевозки грузов и пассажиров. На долю автомобильного транспорта приходится свыше 80% грузов, перевозимых всеми видами транспорта вместе взятыми, и более 70% пассажирских перевозок. За последние годы заводами автомобильной промышленности освоены многие образцы модернизированной и новой автомобильной техники, в том числе для сельского хозяйства, строительства, торговли, нефтегазовой и лесной промышленности. В настоящее время существует большое количество устройств, использующих тепловое расширение газов. К таким устройствам относится карбюраторный двигатель, дизели, турбореактивные двигатели и т. д.

Тепловые двигатели могут быть разделены на две основные группы:

1. Двигатели с внешним сгоранием.

2. Двигатели внутреннего сгорания.

Изучая тему урока “Двигатели внутреннего сгорания” в 8 классе мы заинтересовались этой темой. Мы живем в современном мире, в котором техника играет важную роль. Не только та техника, которую мы используем у себя дома, но и на которой ездим – автомобиль. Рассматривая машину, я убедился, что двигатели это необходимая часть автомобиля. Неважно будь это старая или новая машина. Поэтому мы решили затронуть тему двигателя внутреннего сгорания, который использовали и раньше и сейчас.

Для того, чтобы понять устройство ДВС, мы решили создать его сами и вот, что у нас получилось.

Изготовление ДВС

Материал: картон, клей, проволока, моторчик, шестерни, батарейка 9V.

Ход изготовления

1. Изготовили из картона коленвал (вырезали круг)

2. Изготовили шатун (сложили прямоугольный лист картона 15*8 пополам и ещё на 90градусов), на концах которого сделали отверстия

3. Из картона изготовили поршень, в котором сделали отверстия (под поршневые пальцы)

4. Поршневые пальцы сделали по размеру отверстия в поршне, свернув небольшой лист картона

5. С помощью поршневого пальца закрепили поршень на шатуне, а с помощью проволоки шатун прикрепили к коленвалу

6. По размеру поршня свернули цилиндр, а по размеру коленвала картер (Картер – коробочка под коленвал)

7. Собрали механизм вращения коленвала (с помощью шестерёнок и моторчика), так чтобы при больших оборотах моторчика вращающий механизм развивал меньшие обороты (чтобы он мог провернуть коленвал с шатуном и поршнем)

8. К коленвалу прикрепили вращающийся механизм и поместили его в картер (закрепив вр. механизм к стенке картера)

9. Поршень поместили в цилиндр и склеили цилиндр с картером.

10. Идущие два провода + и – от моторчика присоединяем к батарейке и наблюдаем движение поршня.

Вид модели снаружи

Вид модели внутри

Применение ДВС

Тепловое расширение нашло свое применение в различных современных технологиях. В частности можно сказать о применении теплового расширения газа в теплотехники. Так, например, это явление применяется в различных тепловых двигателях, т. е. в двигателях внутреннего и внешнего сгорания:

* Роторных двигателях;

* Реактивных двигателях;

* Турбореактивных двигателях;

* Газотурбинные установки;

* Двигателях Ванкеля;

* Двигателях Стирлинга;

* Ядерные силовые установки.

Тепловое расширение воды используется в паровых турбинах и т. д. Все это в свою очередь нашло широкое распространение в различных отраслях народного хозяйства. Например, двигатели внутреннего сгорания наиболее широко используются:

* Транспортные установки;

* Сельскохозяйственные машины.

В стационарной энергетике двигатели внутреннего сгорания широко используются:

* На небольших электростанциях;

* Энергопоезда;

* Аварийные энергоустановки.

ДВС получили большое распространение также в качестве привода компрессоров и насосов для подачи газа, нефти, жидкого топлива и т. п. по трубопроводам, при производстве разведочных работ, для привода бурильных установок при бурении скважин на газовых и нефтяных промыслах.

Турбореактивные двигатели широко распространены в авиации. Паровые турбины – основной двигатель для привода электрогенераторов на ТЭС. Применяют паровые турбины также для привода центробежных воздуходувок, компрессоров и насосов.

Существуют даже паровые автомобили, но они не получили распространения из–за конструктивной сложности.

Тепловое расширение применяется также в различных тепловых реле, принцип действия, которых основан на линейном расширении трубки и стержня, изготовленных из материалов с различным температурным коэффициентом линейного расширения.

Воздействие тепловых двигателей на окружающую среду

Отрицательное влияние тепловых машин на окружающую среду связано с действием различных факторов.

Во–первых, при сжигании топлива используется кислород из атмосферы, вследствие чего содержание кислорода в воздухе постепенно уменьшается.

Во–вторых, сжигание топлива сопровождается выделением в атмосферу углекислого газа.

В–третьих, при сжигании угля и нефти атмосфера загрязняется азотными и серными соединениями, вредными для здоровья человека. А автомобильные двигатели ежегодно выбрасывают в атмосферу 2–3 тонны свинца.

Выбросы вредных веществ в атмосферу – не единственная сторона воздействия тепловых двигателей на природу. Согласно законам термодинамики производство электрической и механической энергии в принципе не может быть осуществлено без отвода в окружающую среду значительных количеств теплоты. Это не может не приводить к постепенному повышению средней температуры на Земле.

Методы борьбы с вредными воздействиями тепловых двигателей на окружающую среду

Один из способов уменьшения путей загрязнения окружающей среды связан с использованием в автомобилях вместо карбюраторных бензиновых двигателей дизелей, в топливо которых не добавляют соединения свинца.

Перспективными являются разработки автомобилей, в которых вместо бензиновых двигателей применяются электродвигатели или двигатели, использующие в качестве топлива водород.

Другой способ заключается в увеличении КПД тепловых двигателей. В Институте нефтехимического синтеза им. А. В. Топчиева РАН разработаны новейшие технологии превращения углекислого газа в метанол (метиловый спирт) и диметиловый эфир, увеличивающие в 2–3 раза производительность аппаратов при значительном уменьшении электроэнергии. Здесь был создан реактор нового типа, в котором производительность увеличена в 2–3 раза.

Введение этих технологий снизит накопление углекислого газа в атмосфере и поможет не только создать альтернативное сырьё для синтеза многих органических соединений, основой для которых сегодня служит нефть, но и решить упомянутые выше экологические проблемы.

ЗАКЛЮЧЕНИЕ

Благодаря нашей работе можно сделать следующие выводы:

Не существовало бы двигателей внутреннего сгорания без использования теплового расширения газов. И в этом мы легко убеждаемся, рассмотрев подробно принцип работы ДВС, их рабочие циклы – вся их работа основана на использовании теплового расширении газов. Но ДВС – это только одно из конкретных применений теплового расширения. И судя по тому, какую пользу приносит тепловое расширение людям через двигатель внутреннего сгорания, можно судить о пользе данного явления в других областях человеческой деятельности.

И пускай проходит эра двигателя внутреннего сгорания, пусть у них есть много недостатков, пусть появляются новые двигатели, не загрязняющие внутреннюю среду и не использующие функцию теплового расширения, но первые еще долго будут приносить пользу людям, и люди через многие сотни лет будут по доброму отзываться о них, ибо они вывели человечество на новый уровень развития, а пройдя его, человечество поднялось еще выше.

Литература

1. Хрестоматия по физике: А. С. Енохович – М.: Просвещение, 1999

2. Детлаф А. А., Яворский Б. М. Курс физики: – М., Высшая школа., 1989.

3. Кабардин О. Ф. Физика: Справочные материалы: Просвещение 1991.

4. Интернет–ресурсы.

Авторы работы:

Кайгородов Илья,

Филипчук Евгений,

ученики 10 класса

Руководители работы:

Шаврова Т. Г. учитель физики,

Бачурин Д. Н. учитель информатики.

Муниципальное общеобразовательное учреждение

“Первомайская средняя общеобразовательная школа №2”

Бийского района Алтайского края

Презентация работы: http://static.livescience.ru/dvigatel/presentation.pdf

Двигатель внутреннего сгорания: устройство и принципы работы

Двигатель внутреннего сгорания: устройство и принципы работы

04.04.2017

Двигателем внутреннего сгорания называется разновидность тепловой машины, которая преобразует энергию, содержащуюся в топливе, в механическую работу. В большинстве случае используется газообразное или жидкое топливо, полученное путем переработки углеводородов. Извлечение энергии происходит в результате его сгорания.

Двигатели внутреннего сгорания имеют ряд недостатков. К ним относятся следующие:

- сравнительно большие массогабаритные показатели затрудняют их перемещение и сужают сферу использования;

- высокий уровень шума и токсичные выбросы приводят к тому, что устройства, работающие от двигателей внутреннего сгорания, могут лишь со значительными ограничениями использоваться в закрытых, плохо вентилируемых помещениях;

- сравнительно небольшой эксплуатационный ресурс вынуждает довольно часто ремонтировать двигатели внутреннего сгорания, что связано с дополнительными затратами;

- выделение в процессе работы значительного количества тепловой энергии обуславливает необходимость создания эффективной системы охлаждения;

- из-за многокомпонентной конструкции двигатели внутреннего сгорания сложны в производстве и недостаточно надежны;

- данный вид тепловой машины отличается высоким потреблением горючего.

Несмотря на все перечисленные недостатки двигатели внутреннего сгорания пользуются огромной популярностью, в первую очередь – благодаря своей автономности (она достигается за счет того, что топливо содержит в себе значительно большее количество энергии по сравнению с любой аккумуляторной батареей). Одной из основных областей их применения является личный и общественный транспорт.

Типы двигателей внутреннего сгорания

Поршневой двигатель внутреннего сгорания

Роторный двигатель внутреннего сгорания

Газотурбинный двигатель внутреннего сгорания

Когда речь идет о двигателях внутреннего сгорания, следует иметь в виду, что на сегодняшний день существует несколько их разновидностей, которые отличаются друг от друга конструктивными особенностями.

1. Поршневые двигатели внутреннего сгорания характеризуются тем, что сгорание топлива происходит в цилиндре. Именно он отвечает за преобразование той химической энергии, которая содержится в горючем, в полезную механическую работу. Чтобы добиться этого, поршневые двигатели внутреннего сгорания оснащаются кривошипно-ползунным механизмом, с помощью которого и происходит преобразование.

Поршневые двигатели внутреннего сгорания принято делить на несколько разновидностей (основанием для классификации служит используемое ими топливо).

В бензиновых карбюраторных двигателях образование топливовоздушной смеси происходит в карбюраторе (первый этап). Далее в дело вступают распыляющие форсунки (электрические или механические), местом расположения которых служит впускной коллектор. Готовая смесь бензина и воздуха поступает в цилиндр.

Там происходит ее сжатие и поджиг с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи. В случае с карбюраторными двигателями топливовоздушной смеси присуща гомогенность (однородность).

Бензиновые инжекторные двигатели используют в своей работе иной принцип смесеобразования. Он основан на непосредственном впрыске горючего, которое напрямую поступает в цилиндр (для этого используются распыляющие форсунки, называемые также инжектором). Таким образом, образование топливовоздушной смеси, как и ее сгорание, осуществляется непосредственно в самом цилиндре.

Дизельные двигатели отличаются тем, что используют для своей работы особую разновидность топлива, называемую «дизельное» или просто «дизель». Для его подачи в цилиндр используется высокое давление. По мере того, как в камеру сгорания подаются все новые порции горючего, прямо в ней происходит процесс образования топливовоздушной смеси и ее моментальной сгорание. Поджиг топливовоздушной смеси происходит не с помощью искры, а под действием нагретого воздуха, который подвергается в цилиндре сильному сжатию.

Топливом для газовых двигателей служат различные углеводороды, которые при нормальных условиях пребывают в газообразном состоянии. Из этого следует, что для их хранения и использования требуется соблюдать особые условия:

- Сжиженные газы поставляются в баллонах различного объема, внутри которых с помощью насыщенных паров создается достаточное давление, но не превышающее 16 атмосфер. Благодаря этому горючее находится в жидком состоянии. Для его перехода в пригодную для сжигания жидкую фазу используется специальное устройство, называемое испарителем. Понижение давления до уровня, который примерно соответствует нормальному атмосферному давлению, осуществляется в соответствии со ступенчатым принципом. В его основе лежит использование так называемого газового редуктора. После этого топливовоздушная смесь поступает во впускной коллектор (перед этим она должна пройти через специальный смеситель). В конце этого достаточно сложного цикла горючее подается в цилиндр для последующего поджига, осуществляемого с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи.

- Хранение сжатого природного газа осуществляется при гораздо более высоком давлении, которое находится в диапазоне от 150 до 200 атмосфер. Единственное конструктивное отличие данной системы от той, что описана выше, заключается в отсутствии испарителя. В целом принцип остается тем же.

Генераторный газ получают путем переработки твердого топлива (угля, горючих сланцев, торфа и т.п.). По своим основным техническим характеристикам он практически ничем не отличается от других видов газообразного топлива.

Газодизельные двигатели

Данная разновидность двигателей внутреннего сгорания отличается тем, что приготовление основной порции топливовоздушной смеси осуществляется аналогично газовым двигателям. Однако для ее поджига используется не искра, получаемая при помощи электрической свечи, а запальная порция топлива (ее впрыск в цилиндр осуществляется тем же способом, как и в случае с дизельными двигателями).

Роторно-поршневые двигатели внутреннего сгорания

К данному классу относится комбинированная разновидность данных устройств. Ее гибридный характер находит свое отражение в том, что конструкция двигателя включает в себя сразу два важных конструктивных элемента: роторно-поршневую машину и одновременно — лопаточную машину (она может быть представлена компрессором, турбиной и т.д.). Обе упомянутых машины на равных принимают участие в рабочем процессе. В качестве характерного примера таких комбинированных устройств можно привести поршневой двигатель, оснащенный системой турбонаддува.

Особую категорию составляют двигатели внутреннего сгорания, для обозначения которых используется английская аббревиатура RCV. От других разновидностей они отличаются тем, что газораспределение в данном случае основывается на вращении цилиндра. При совершении вращательного движения топливо по очереди проходит выпускной и впускной патрубок. Поршень отвечает за движение в возвратно-поступательном направлении.

Поршневые двигатели внутреннего сгорания: циклы работы

Для классификации поршневых двигателей внутреннего сгорания также используется принцип их работы. По данному показателю двигатели внутреннего сгорания делятся на две большие группы: двух- и четырехтактные.

Двухтактный двигатель

Четырехтактный двигатель

Четырехтактные двигатели внутреннего сгорания используют в своей работе так называемый цикл Отто, который включает в себя следующие фазы: впуск, сжатие, рабочий ход и выпуск. Следует добавить, что рабочий ход состоит не из одного, как остальные фазы, а сразу из двух процессов: сгорание и расширение.

Наиболее широко применяемая схема, по которой осуществляется рабочий цикл в двигателях внутреннего сгорания, состоит из следующих этапов:

1. Пока происходит впуск топливовоздушной смеси, поршень перемещается между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ). В результате этого внутри цилиндра освобождается значительное пространство, в которое и поступает топливовоздушная смесь, заполняя его.

Всасывание топливовоздушной смеси осуществляется за счет разности давления, существующего внутри цилиндра и во впускном коллекторе. Толчком к поступлению топливовоздушной смеси в камеру сгорания служит открытие впускного клапана. Этот момент принято обозначать термином «угол открытия впускного клапана» (φа).

При этом следует иметь в виду, что в цилиндре на этот момент уже содержаться продукты, оставшиеся после сгорания предыдущей порции горючего (для их обозначения используется понятие остаточных газов). В результате их смешения с топливовоздушной смесью, называемой на профессиональном языке свежим зарядом, образуется рабочая смесь. Чем успешнее протекает процесс ее приготовления, тем более полно сгорает топливо, выделяя при этом максимум энергии.

В результате растет кпд двигателя. В связи с этим еще на этапе конструирования двигателя особое внимание уделяется правильному смесеобразованию. Ведущую роль играют различные параметры свежего заряда, включая его абсолютную величину, а также удельную долю в общем объеме рабочей смеси.

2. При переходе к фазе сжатия оба клапана закрываются, а поршень совершает движение в обратном направлении (от НМТ к ВМТ). В результате надпоршневая полость заметно уменьшается в объеме. Это приводит к тому, что содержащаяся в ней рабочая смесь (рабочее тело) сжимается. За счет этого удается добиться того, что процесс сгорания топливовоздушной смеси протекает более интенсивно. От сжатия также зависит такой важнейший показатель, как полнота использования тепловой энергии, которая выделяется при сжигании горючего, а следовательно – и эффективность работы самого двигателя внутреннего сгорания.

Для увеличения этого важнейшего показателя конструкторы стараются проектировать устройства, обладающие максимально возможной степенью сжатия рабочей смеси. Если мы имеем дело с ее принудительным зажиганием, то степень сжатия не превышает 12. Если же двигатель внутреннего сгорания работает на принципе самовоспламенения, то упомянутый выше параметр обычно находится в диапазоне от 14 до 22.

3. Воспламенение рабочей смеси дает старт реакции окисления, которая происходит благодаря кислороду воздуха, входящему в ее состав. Этот процесс сопровождается резким ростом давления по всему объему надпоршневой полости. Поджиг рабочей смеси осуществляется при помощи электрической искры, которая имеет высокое напряжение (до 15 кВ).

Ее источник располагается в непосредственной близости от ВМТ. В этой роли выступает электрическая свеча зажигания, которую вворачивают в головку цилиндра. Однако в том случае, если поджиг топливовоздушной смеси осуществляется посредством горячего воздуха, предварительно подвергнутого сжатию, наличие данного конструктивного элемента является излишним.

Вместо него двигатель внутреннего сгорания оснащается особой форсункой. Она отвечает за поступление топливовоздушной смеси, которая в определенный момент подается под высоким давлением (оно может превышать 30 Мн/м²).

4. При сгорании топлива образуются газы, которые имеют очень высокую температуру, а потому неуклонно стремятся к расширению. В результате поршень вновь перемещается от ВМТ к НМТ. Это движение называется рабочим ходом поршня. Именно на этом этапе происходит передача давления на коленчатый вал (если быть точнее, то на его шатунную шейку), который в результате проворачивается. Этот процесс происходит при участии шатуна.

5. Суть завершающей фазы, которая называется впуском, сводится к тому, что поршень совершает обратное движение (от НМТ к ВМТ). К этому моменту открывается второй клапан, благодаря чему отработавшие газы покидают внутреннее пространство цилиндра. Как уже говорилось выше, части продуктов сгорания это не касается. Они остаются в той части цилиндра, откуда поршень их не может вытеснить. За счет того, что описанный цикл последовательно повторяется, достигается непрерывный характер работы двигателя.

Если мы имеем дело с одноцилиндровым двигателем, то все фазы (от подготовки рабочей смеси до вытеснения из цилиндра продуктов сгорания) осуществляется за счет поршня. При этом используется энергия маховика, накапливаемая им в течение рабочего хода. Во всех остальных случаях (имеются в виду двигатели внутреннего сгорания с двумя и более цилиндрами) соседние цилиндры дополняют друг друга, помогая выполнять вспомогательные ходы. В связи с этим из их конструкции без малейшего ущерба может быть исключен маховик.

Чтобы было удобнее изучать различные двигатели внутреннего сгорания, в их рабочем цикле вычленяют различные процессы. Однако существует и противоположный подход, когда сходные процессы объединяют в группы. Основой для подобной классификации служит положение поршня, которое он занимает в отношении обеих мертвых точек. Таким образом, перемещения поршня образуют тот отправной пункт, отталкиваясь от которого, удобно рассматривать работу двигателя в целом.

Важнейшим понятием является «такт». Им обозначают ту часть рабочего цикла, которая укладывается во временной промежуток, когда поршень перемещается от одной смежной мертвой точки к другой. Такт (а вслед за ним и весь соответствующий ему ход поршня) называется процессом. Он играет роль основного при перемещении поршня, которое происходит между двумя его положениями.

Если переходить к тем конкретным процессам, о которых мы говорили выше (впуск, сжатие, рабочий ход и выпуск), то каждый из них четко приурочен к определенному такту. В связи с этим в двигателях внутреннего сгорания принято различать одноименные такты, а вместе с ними – и ходы поршня.

Выше мы уже говорили о том, что наряду с четырехтактными существуют и двухтактные двигатели. Однако независимо от количества тактов рабочий цикл любого поршневого двигателя состоит из пяти упомянутых выше процессов, а в его основе лежит одна и та же схема. Конструктивные особенности в данном случае не играют принципиальной роли.

Дополнительные агрегаты для двигателей внутреннего сгорания

Важный недостаток двигателя внутреннего сгорания заключается в достаточно узком диапазоне оборотов, в котором он способен развивать значительную мощность. Чтобы компенсировать этот недостаток, двигатель внутреннего сгорания нуждается в дополнительных агрегатах. Самые важные из них – стартер и трансмиссия.

Наличие последнего устройства не является обязательным условием лишь в редких случаях (когда, к примеру, речь идет о самолетах). В последнее время все привлекательнее становится перспектива создать гибридный автомобиль, чей двигатель мог бы постоянно сохранять оптимальный режим работы.

К дополнительным агрегатам, обслуживающим двигатель внутреннего сгорания, относится топливная система, которая осуществляет подачу горючего, а также выхлопная система, необходимая для того, чтобы отводить отработавшие газы.

Ознакомиться с ценами на установку газа на Ваш автомобиль и заказать установку ГБО

Комбинированный двигатель внутреннего сгорания — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 18 августа 2014; проверки требуют 6 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 18 августа 2014; проверки требуют 6 правок.Комбинированный двигатель внутреннего сгорания (комбинированный ДВС) — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой (роторно-поршневой) и лопаточной машины (турбина, компрессор), в котором в осуществлении рабочего процесса участвуют обе машины.

Схемы с механической связью поршневых и лопаточных машин[править | править код]

- Поршневой ДВС с лопаточным нагнетателем — простейший и наиболее старый тип комбинированных ДВС. Лопаточный компрессор-нагнетатель приводится в действие через механическую передачу от коленчатого вала поршневого ДВС. В лопаточной машине происходит часть процесса сжатия заряда. Широко применялся до 60-х годов в авиации (например, на самолете Ан-2), а также на судовых высокофорсированных дизелях М400. К достоинствам следует отнести хорошую согласованность производительности нагнетателя и потребности поршневой машины в свежем заряде как в установившемся режиме работы, так и в режиме разгона. Основной недостаток — значительный отбор полезной мощности от поршневой машины, из за чего эта схема в новых типах двигателей применяется сравнительно редко.

- Поршневой ДВС с дополнительной турбиной, отдающей мощность на коленчатый вал — в этой схеме энергия отработавших газов поршневого ДВС совершает работу в газовой турбине, которая, посредством механической передачи поступает на коленчатый вал поршневого двигателя. То есть часть процесса расширения происходит в лопаточной машине (газовой турбине). К достоинствам схемы следует отнести преобразование энергии отработавших газов в механическую, что позволяет повысить КПД агрегата. К недостаткам следует отнести сложность согласования моментно-скоростных характеристик поршневого ДВС и газовой турбины (для этих целей приходится применять гидротрансформатор). Наилучшие результаты достигаются при работе поршневого ДВС при высоких давлениях наддува (от приводного компрессора или турбокомпрессора). На практике такая схема (под торговой маркой Turbo Compound используется в двигателях большегрузных автомобилей Scania.

- Поршневой ДВС с лопаточным нагнетателем и дополнительной турбиной, отдающей мощность на коленчатый вал, — комбинация двух вышеуказанных схем.

- Газотурбинный ДВС c поршневым компрессором — в лопаточной машине (газовой турбине) осуществляются процессы сгорания и расширения, а поршневая машина, приводимая в движение от газовой турбины, используется для сжатия заряда. Информация о практической реализации подобной схемы отсутствует.

Схемы с газовой связью поршневых и лопаточных машин[править | править код]

- Поршневой ДВС с турбокомпрессором — отработавшие газы поршневого ДВС совершают работу в газовой турбине, которая приводит в действие лопаточный компрессор, обеспечивающий наддув поршневого ДВС. Данная схема, называемая турбонаддувом, в настоящее время получила очень широкое распространение, так как позволяет получать высокие литровые мощности поршневых ДВС, не расходуя на наддув полезную мощность, развиваемую поршневой машиной. Однако по приемистости ДВС с турбонаддувом уступают ДВС с приводным компрессором, что обусловлено инерцией ротора турбокомпрессора и инерцией газов во впускном и выпускном трактах. Для устранения указанного недостатка на автомобилях и тепловозах применяют ДВС, снабженные несколькими турбокомпрессорами, имеющими рабочие колеса с малым моментом инерции и расположенные в непосредственной близости от впускных и выпускных клапанов. На тракторах и судах, где специальных требований к приемистости не предъявляется, наоборот, применяются турбокомпрессоры с крупногабаритными рабочими колесами, которые лучше переносят длительную работу в режимах, близких к максимальной мощности.

- ДВС с турбиной для привода вспомогательных агрегатов — для привода вспомогательных агрегатов (электрогенераторов, систем кондиционирования воздуха) могут использоваться газовые турбины, использующие энергию отработавших газов ДВС (в том числе и оснащенных турбонаддувом). Такой способ нашел применение на речных и морских судах для привода электрических генераторов, так как привод генератора от коленчатого вала низкооборотистого судового двигателя затруднен. На речных судах типа «Заря» (выпущенных в 80-х годах) и «Восход» газовая турбина служила приводом компрессора системы кондиционирования воздуха.

- Поршневой ДВС с наддувом в роли генератора горячего газа с отбором мощности от газовой турбины — при высоком давлении наддува двигателя внутреннего сгорания большая часть энергии, выделяемой в ходе рабочего процесса, уходит с отработавшими газами. Удельная мощность такой газовой струи весьма высока, что позволяет использовать её в газовой турбине. Рассматриваемая схема получила распространение, хотя и ограниченное, в стационарных силовых установках, там, где требуется получение большой мощности при высокой частоте вращения выходного вала — свыше 6000 об/мин. В качестве поршневого ДВС-генератора газа преимущественно используются свободно-поршневые генераторы газа. С развитием стационарных газотурбинных ДВС применение рассмотренной схемы сокращается.

- Газотурбинный ДВС в роли компрессора воздуха, отдаваемого в поршневой двигатель — часть воздуха (как правило, большая), сжимаемого в газотурбинном ДВС, отводится в поршневую машину — пневматический двигатель или поршневой ДВС в режиме пуска сжатым воздухом. Схема нашла применение в системах пуска крупных судовых, стационарных, а также танковых двигателей. Рассматривался подобный вариант и для привода локомотивов (при этом двигатель-компрессор, установленный на паровозе вместо котла, должен был питать сжатым воздухом цилиндры паровой машины).

История появления комбинированных ДВС[править | править код]

Создание комбинированных ДВС связано с попытками устранить недостатки, присущие поршневым двигателям внутреннего сгорания, выявленные еще на ранних этапах их развития.

Одним из существенных недостатков поршневого двигателя внутреннего сгорания является то, что значительное количество энергии (тепловой и кинетической), получаемой при сжигании топливно-воздушной смеси в цилиндрах, уносится с отработавшими газами, не совершая работы в поршневой машине. Другим недостатком чисто поршневых двигателей внутреннего сгорания является невозможность получения больших значений мощности на единицу рабочего объема, что связано с ограниченным количеством воздуха (смеси), всасываемого в цилиндр в процессе впуска, а именно — давление воздуха (смеси) в цилиндре в конце такта всасывания всегда будет меньше атмосферного. Последний недостаток особенно остро проявляется в авиации, где по мере набора высоты из-за снижения атмосферного давления ухудшалось наполнение цилиндров, и, следовательно, падала мощность поршневых двигателей.

Для улучшения наполнения цилиндров авиационных ДВС, особенно на больших высотах, в 30-х годах 20-го века стали применять предварительное сжатие воздуха в лопаточном компрессоре (нагнетателе), приводимом в действие от коленчатого вала двигателя внутреннего сгорания. В такой комбинированной машине часть теплового цикла ДВС, а именно часть цикла сжатие осуществлялось в лопаточном копмрессоре. В такте впуска воздух (горючая смесь) поступал в цилиндр двигателя под избыточным давлением, что увеличивало массу заряда. Это позволило, во-первых, повысить мощность двигателей без увеличения рабочего объема (и соответственно массы двигателя) и без повышения числа оборотов (повышение числа оборотов снижает КПД воздушного винта и увеличивает механические потери в двигателе). Также решилась проблема падения мощности на больших высотах.

Однако на привод лопаточного компрессора от коленчатого вала затрачивалась часть (притом весьма существенная — порядка 10 % — 20 %) мощности двигателя, а возможность отбора возросшей при наддуве мощности отработавших газов не использовалась.

С развитием газовых турбин в 50-х, 60-х годах появилась возможность осуществлять привод лопаточного компрессора нагнетателя не от коленчатого вала, а от газовой турбины, приводимой в действие энергией отработавших газов поршневой машины. Возникли двигатели с турбонаддувом, которые в настоящее время получили весьма широкое распространение.

Другие схемы комбинированных ДВС используются для решения специфических задач и широкого применения не нашли.

устройство, работа, КПД :: SYL.ru

В подавляющем большинстве автомобилей используются в качестве топлива для двигателей производные нефти. При сгорании этих веществ выделяются газы. В замкнутом пространстве они создают давление. Сложный механизм воспринимает эти нагрузки и трансформирует их сначала в поступательное движение, а затем — во вращательное. На этом основан принцип работы двигателя внутреннего сгорания. Далее вращение уже передается на ведущие колеса.

Поршневой двигатель

В чем преимущество такого механизма? Что дал новый принцип работы двигателя внутреннего сгорания? В настоящее время им оборудуются не только автомобили, но и сельскохозяйственный и погрузочный транспорт, локомотивы поездов, мотоциклы, мопеды, скутера. Двигатели такого типа устанавливаются на военной технике: танках, бронетранспортерах, вертолетах, катерах. Еще можно вспомнить о бензопилах, косилках, мотопомпах, генераторных подстанциях и другом мобильном оборудовании, в котором используется для работы дизельное топливо, бензин или газовая смесь.

До изобретения принципа внутреннего сгорания топливо, чаще твердое (уголь, дрова), сжигалось в отдельной камере. Для этого применялся котел, который грел воду. В качестве первоисточника движущей силы использовался пар. Такие механизмы были массивными и габаритными. Ими оборудовались локомотивы паровозов и теплоходы. Изобретение двигателя внутреннего сгорания дало возможность в разы уменьшить габариты механизмов.

Система

При работе двигателя постоянно происходит ряд цикличных процессов. Они должны быть стабильными и проходить за строго определенный промежуток времени. Это условие обеспечивает бесперебойную работу всех систем.

У дизельных двигателей топливо предварительно не подготавливается. Система подачи топлива доставляет его из бака, и оно подается под высоким давлением в цилиндры. Бензин же по пути предварительно смешивается с воздухом.

Принцип работы двигателя внутреннего сгорания таков, что система зажигания воспламеняет эту смесь, а кривошипно-шатунный механизм принимает, трансформирует и передает энергию газов на трансмиссию. Газораспределительная система выпускает из цилиндров продукты горения и выводит их за пределы транспортного средства. Попутно снижается звук выхлопа.

Система смазки обеспечивает возможность вращения подвижных узлов. Тем не менее трущиеся поверхности нагреваются. Система охлаждения следит за тем, чтобы температура не выходила за пределы допустимых значений. Хотя все процессы происходят в автоматическом режиме, за ними все же необходимо наблюдать. Это обеспечивает система управления. Она передает данные на пульт в кабину водителя.

Устройство двигателя внутреннего сгорания

Достаточно сложный механизм должен иметь корпус. В нем монтируются основные узлы и агрегаты. Дополнительное оборудование для систем, обеспечивающих нормальную его работу, размещается поблизости и монтируется на съемных креплениях.

В блоке цилиндров располагается кривошипно-шатунный механизм. Основная нагрузка от сгоревших газов топлива передается на поршень. Он шатуном соединен с коленчатым валом, который преобразует поступательное движение во вращательное.

Также в блоке размещается цилиндр. По его внутренней плоскости перемещается поршень. На нем прорезаны канавки, в которых помещаются уплотнительные кольца. Это необходимо для минимизации зазора между плоскостями и создания компрессии.

Сверху к корпусу крепится головка блока цилиндров. В ней монтируется газораспределительный механизм. Он состоит из вала с эксцентриками, коромысел и клапанов. Их поочередное открытие и закрытие обеспечивают впуск топлива внутрь цилиндра и выпуск затем отработанных продуктов горения.

К низу корпуса монтируется поддон блока цилиндров. Туда стекает масло после того, как оно смажет трущиеся соединения деталей узлов и механизмов. Внутри двигателя еще расположены каналы, по которым циркулирует охлаждающая жидкость.

Принцип работы ДВС

Суть процесса заключается в преобразовании одного вида энергии в другой. Это происходит при сжигании топлива в замкнутом пространстве цилиндра двигателя. Выделяющиеся при этом газы расширяются, и внутри рабочего пространства создается избыточное давление. Его воспринимает поршень. Он может двигаться вверх-вниз. Поршень посредством шатуна соединен с коленчатым валом. По сути это главные детали кривошипно-шатунного механизма – основного узла, отвечающего за преобразование химической энергии топлива во вращательное движение вала.

Принцип работы двигателя внутреннего сгорания основан на поочередной смене циклов. При поступательном движении поршня вниз совершается работа – на определенный угол проворачивается коленчатый вал. На одном его конце закреплен массивный маховик. Получив ускорение, он по инерции продолжает движение, и это еще проворачивает коленчатый вал. Теперь шатун толкает поршень вверх. Он занимает рабочее положение и снова готов принять на себя энергию воспламененного топлива.

Особенности

Принцип работы ДВС легковых автомобилей чаще всего основан на преобразовании энергии сгораемого бензина. Грузовики, трактора и специальная техника оборудуются в основном дизельными двигателями. Еще в качестве топлива может использоваться сжиженный газ. Дизельные двигатели не имеют системы зажигания. Воспламенение топлива происходит от создаваемого давления в рабочей камере цилиндра.

Рабочий цикл может осуществляться за один или два оборота коленчатого вала. В первом случае происходит четыре такта: впуск топлива и его воспламенение, рабочий ход, сжатие, выпуск отработанных газов. Двухтактный двигатель внутреннего сгорания полный цикл осуществляет за один оборот коленчатого вала. При этом за один такт происходит впуск топлива и его сжатие, а на втором – воспламенение, рабочий ход и выпуск отработанных газов. Роль газораспределительного механизма в двигателях такого типа играет поршень. Двигаясь вверх-вниз, он поочередно открывает окна впуска топлива и выпуска отработанных газов.

Кроме поршневых ДВС существуют еще турбинные, реактивные и комбинированные двигатели внутреннего сгорания. Преобразование в них энергии топлива в поступательное движение транспортного средства осуществляется по другим принципам. Устройство двигателя и вспомогательных систем также существенно отличается.

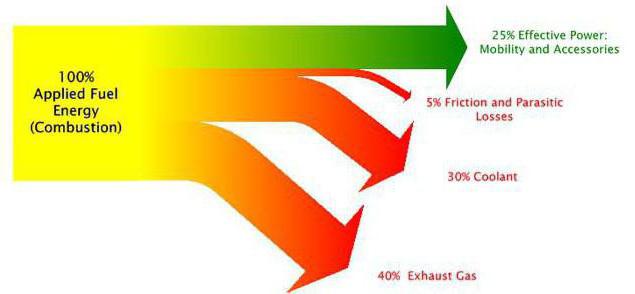

Потери

Несмотря на то что ДВС отличается надежностью и стабильностью работы, его эффективность недостаточно высока, как это может показаться на первый взгляд. В математическом измерении КПД двигателя внутреннего сгорания составляет в среднем 30-45 %. Это говорит о том, что большая часть энергии сгораемого топлива расходуется вхолостую.

КПД лучших бензиновых двигателей может составлять лишь 30 %. И только массивные экономные дизели, у которых много дополнительных механизмов и систем, могут эффективно преобразовать до 45 % энергии топлива в пересчете на мощность и полезную работу.

Устройство двигателя внутреннего сгорания не может исключить потери. Часть топлива не успевает сгорать и уходит с отработанными газами. Другая статья потерь – это расход энергии на преодоление различного рода сопротивлений при трении сопряженных поверхностей деталей узлов и механизмов. И еще какая-то часть ее тратится на приведение в действие систем двигателя, обеспечивающих его нормальную и бесперебойную работу.

что это такое? Двигатель внутреннего сгорания: характеристики, схема

Не будет преувеличением сказать, что большинство самодвижущихся устройств сегодня оснащены двигателями внутреннего сгорания разнообразных конструкций, использующими различные принципиальные схемы работы. Во всяком случае, если говорить об автомобильном транспорте. В данной статье мы рассмотрим более подробно ДВС. Что это такое, как работает данный агрегат, в чем его плюсы и минусы, вы узнаете, прочитав ее.

Принцип работы двигателей внутреннего сгорания

Главный принцип работы ДВС основан на том, что топливо (твердое, жидкое или газообразное) сгорает в специально выделенном рабочем объеме внутри самого агрегата, преобразуя тепловую энергию в механическую.

Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.На сегодняшний день устройство ДВС может иметь три основных вида:

Помимо этого существуют и другие модификации основных схем, позволяющие улучшить те или иные свойства силовых установок данного вида.

Преимущества двигателей внутреннего сгорания

В отличие от силовых агрегатов, предусматривающих наличие внешних камер, ДВС обладает значительными преимуществами. Главными из них являются:

- гораздо более компактные размеры;

- более высокие показатели мощности;

- оптимальные значения КПД.

Необходимо заметить, говоря о ДВС, что это такое устройство, которое в подавляющем большинстве случаев позволяет использовать различные виды топлива. Это может быть бензин, дизельное топливо, природный или сжиженный газ, керосин и даже обычная древесина.

Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.

Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.Краткий исторический экскурс

Принято считать, что двигатель внутреннего сгорания ведет отсчет своей истории с момента создания французом де Ривасом в 1807 году поршневого агрегата, использовавшего в качестве топлива водород в газообразном агрегатном состоянии. И хотя с тех пор устройство ДВС подверглось значительным изменениям и модификациям, основные идеи этого изобретения продолжают использоваться и в наши дни.

Первый четырехтактный двигатель внутреннего сгорания увидел свет в 1876 году в Германии. В середине 80-х годов XIX столетия в России был разработан карбюратор, позволявший дозировать подачу бензина в цилиндры мотора.

А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.Основные виды и типы ДВС

Тем не менее более чем 100-летняя история агрегатов данного вида позволила разработать несколько основных видов силовых установок с внутренним сгоранием топлива. Они отличаются между собой не только составом используемой рабочей смеси, но и конструктивными особенностями.

Бензиновые двигатели

Как явствует из названия, агрегаты данной группы используют в качестве топлива различные виды бензина.

В свою очередь, такие силовые установки принято подразделять на две большие группы:

В свою очередь, такие силовые установки принято подразделять на две большие группы:- Карбюраторные. В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.

- Инжекторные. Это более сложная система, в которой впрыск топлива в цилиндры осуществляется посредством специального коллектора и форсунок. Он может происходить как механическим способом, так и посредством специального электронного устройства. Наиболее продуктивными считаются системы прямого непосредственного впрыска «Коммон Рейл». Устанавливаются почти на все современные автомобили.

Инжекторные бензиновые двигатели принято считать более экономичными и обеспечивающими более высокий КПД. Однако стоимость таких агрегатов намного выше, а обслуживание и эксплуатация – заметно сложнее.

Дизельные двигатели

На заре существования агрегатов подобного вида очень часто можно было слышать шутку о ДВС, что это такое устройство, которое ест бензин, как лошадь, а движется намного медленнее. С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

Главным принципиальным отличием дизельного двигателя внутреннего сгорания является отсутствие принудительного воспламенения топливной смеси. Солярка впрыскивается в цилиндры специальными форсунками, а отдельные капли топлива воспламеняются из-за силы давления поршня. Наряду с преимуществами дизельный двигатель обладает и целым рядом недостатков. Среди них можно выделить следующие:

- гораздо меньшая мощность по сравнению с бензиновыми силовыми установками;