просто о сложном » АвтоНоватор

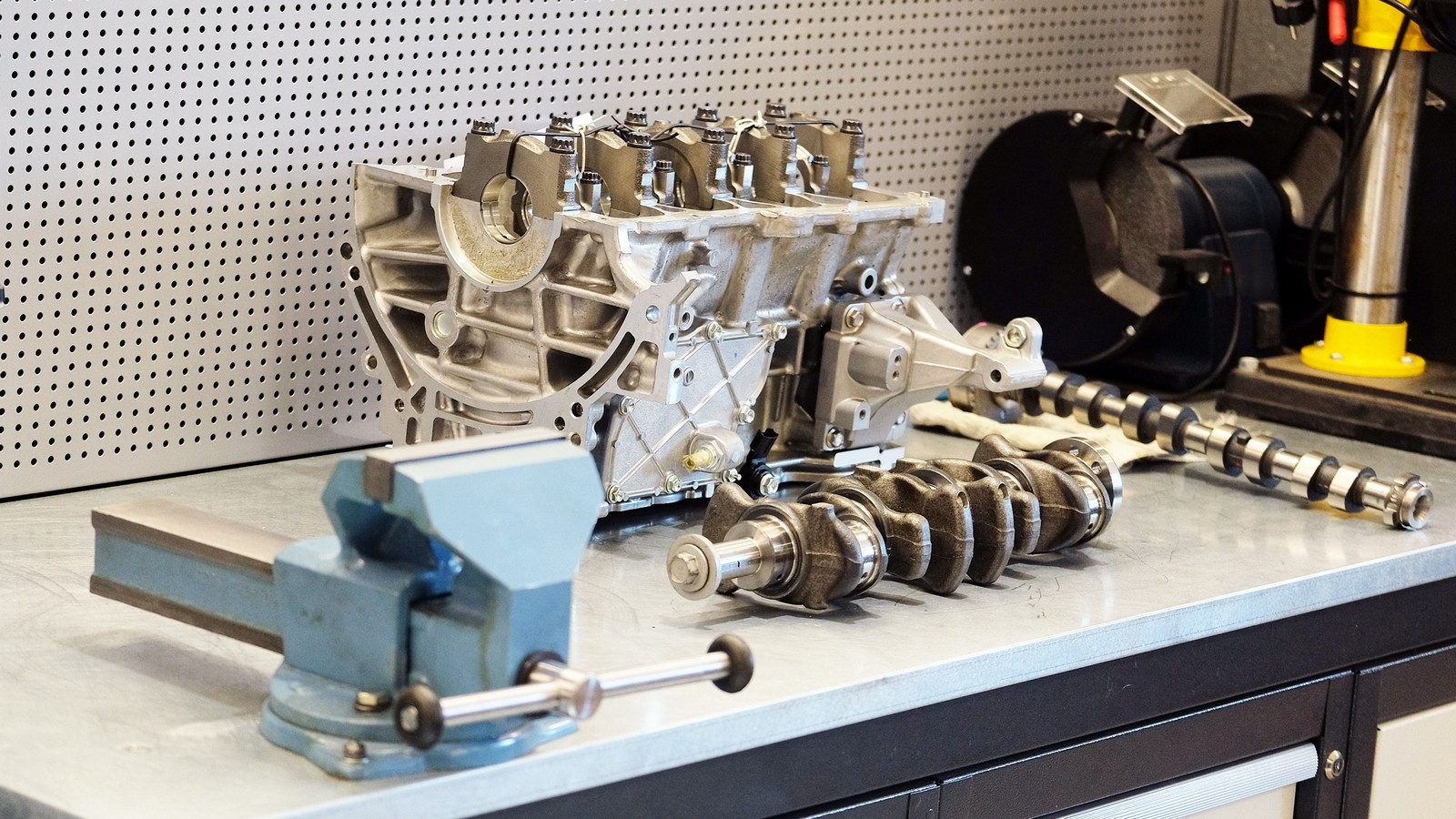

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

Обзор основных деталей блока цилиндров

Цилиндр двигателя. Основной деталью цилиндра двигателя является гильза. Применяются два типа гильз:

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

У алюминиевых блоков цилиндров различные концепции и способы изготовления конкурируют друг с другом. При определении параметров блоков

цилиндров соответствующие технические и экономические преимущества и недостатки должны тщательно взвешиваться друг относительно друга.

Нижеследующие главы дают обзор различных видов конструкций блоков цилиндров.

Монолитные блоки

Под монолитными блоками понимаются конструкции блоков цилиндров, которые не имеют ни мокрых гильз, ни привёрнутых основных плит в форме корпуса коренных подшипников — опорной плиты (Bedplate) (изобр. 1). Для получения определённых поверхностей или прочности монолитные блоки могут иметь, однако, соответствующие заливаемые части в зоне отверстий цилиндров (вставки из серого чугуна, LOKASIL®-Preforms), а также заливаемые части из серого или ковкого чугуна и усиления волокном в зоне отверстий под коренные подшипники. Последние, однако, не отражают ещё состояния техники.

Изображение 1 |

Блоки из двух частей (с опорной плитой)

У данной конструкции крышки коренных подшипников коленчатого вала размещены совместно в отдельной опорной плите (изобр. 2). Опорная плита соединена резьбовыми соединениями с картером и усилена залитым в алюминий шаровидным графитом с целью уменьшения люфта в коренных подшипниках, соответственно, чтобы компенсировать большее удельное температурное расширение алюминия. Таким путём достигаются чрезвычайно жёсткие конструкции блоков цилиндров. Как и у монолитных блоков цилиндров, здесь в зоне отверстий цилиндров могут также быть предусмотрены заливаемые части.

Изображение 2 |

Конструкция «Open-Deck» с отдельными, свободно стоящими цилиндрами

У данной конструкции рубашка охлаждения открыта к плоскости разъёма головки блока цилиндров, и цилиндры стоят свободно в блоке цилиндров (изобр. 3). Перенос тепла от цилиндров к охлаждающему веществу, благодаря омыванию со всех сторон, равномерный и выгодный. Относительно большое расстояние между цилиндрами влияет, однако, у многоцилиндровых двигателей отрицательно на их конструктивную длину. Благодаря открытой кверху, относительно просто сконструированной полости для охлаждающего вещества, при изготовлении можно отказаться от применения песчаных стержней. Поэтому блоки цилиндров могут изготавливаться как методом литья под низким давлением, так и литьём под давлением.

Конструкция «Open-Deck» с вместе отлитыми цилиндрами

Логическим выводом для уменьшения конструктивной длины блоков цилиндров со свободно стоящими цилиндрами является уменьшение расстояния между цилиндрами. Из-за сдвигания цилиндров они должны быть, однако, исполнены в совместной отливке (изобр. 4). Это положительно влияет не только на конструктивную длину двигателей, но при этом увеличивается и жёсткость в верхней части цилиндров. Таким путём, можно, напр., у шестицилиндрового рядного двигателя сэкономить 60-70 мм на конструктивной длине. Перемычка между цилиндрами может быть при этом уменьшена на 7-9 мм. Данные преимущества перевешивают тот недостаток, что при охлаждении рубашка охлаждения между цилиндрами получается меньше.

Изображение 4 |

Конструкция «Closed-Deck»

При данной концепции блока цилиндров, в противоположность конструкции «Open-Deck», верх цилиндров до отверстий для входа воды со стороны головки блока цилиндров закрыт (изобр. 1). Это влияет особенно положительно на уплотнение головки блока цилиндров. Преимущества данной конструкции имеются, в особенности, и тогда, если существующий блок цилиндров из серого чугуна должен быть переведён в алюминий. Из-за сравнимой конструкции (уплотняемая поверхность головки блока цилиндров) головка блока цилиндров и уплотнение головки блока цилиндров не должны претерпеть никаких изменений, соотв., только незначительные.

По отношению к конструкции «OpenDeck» исполнение «Closed-Deck», естественно, труднее изготовить. Причиной является закрытая рубашка охлаждения и из-за этого необходимый песчаный стержень рубашки охлаждения. Также выдерживание узких полей допусков толщины стенок цилиндров усложняется при применении песчаных стержней. Блоки цилиндров «ClosedDeck» могут изготавливаться как методом свободного литья в формы, так и методом литья под низким давлением.

По причине соместно отливаемых цилиндров и возникающей благодаря этому более высокой жёсткости в верхней части цилиндров данная конструкция имеет, по сравнению с конструкцией «Open-Deck», большие резервы нагрузки.

Изображение 1 |

Алюминиевые блоки цилиндров с мокрыми гильзами

Данные блоки цилиндров изготавливаются большей частью литьём из более дешёвого алюминиевого сплава и оснащаются мокрыми гильзами цилиндров из серого чугуна. Предпосылкой применения данной концепции является овладение конструкцией «Open-Deck» со связанной с ней проблематикой уплотнения. При этом речь идёт о конструкции, которая больше не применяется при серийном изготовлении двигателей легковых автомобилей. Типичным представителем производства KS был V6- блок PRV (Peugeot/Renault/Volvo) двигателя (изобр. 2).

Такие блоки цилиндров применяются в настоящее время только в спортивном и гоночном двигателестроении, где проблема затрат отступает, скорее, на второй план. Там применяются, однако, гильзы не из серого чугуна, а высокопрочные мокрые алюминиевые гильзы с рабочими поверхностями цилиндров, покрытыми никелем.

Изображение 2 |

Исполнения рубашки охлаждения

При переходе от блоков цилиндров из серого чугуна к блокам из алюминия стремились ранее к тем же конструктивным размерам при исполнении из алюминия, которые уже существовали в исполнении из серого чугуна. По этой причине глубина рубашки охлаждения (размер «X»), окружающей цилиндр, соответствовала у первых алюминиевых блоков вначале только до 95% длины отверстий цилиндров (изобр. 3).

Благодаря хорошей теплопроводности алюминия как рабочего материала глубина рубашки охлаждения (размер «X») смог быть выгодно уменьшен до величины от 35 до 65 % (изобр. 4). Благодаря этому был уменьшен не только объём воды, и, тем самым, вес двигателя, но и также был достигнут более быстрый нагрев воды для охлаждения. Благодаря укороченному, сберегающему мотор времени нагрева сокращается также время нагрева катализатора, что особенно благоприятно влияет на выделение вредных веществ.

В производственно-техническом отношении уменьшенные глубины рубашки охлаждения также принесли преимущества. Чем короче стальные литейные стержни для рубашки охлаждения, тем меньше тепла воспринимают они в процессе литья. Это сказывается как в большей стойкости формы, так и в увеличении производительности, благодаря уменьшению такта выпуска.

Изображение 3

Изображение 4

Болтовое соединение головки блока цилиндров

1. Усилие болта болтов крепления головки блока цилиндров /2. Уплотняющее усилие между головкой блока цилиндров и её уплотнением / 3. Деформация цилиндра (представлено очень утрированно) / 4. Находящаяся вверху резьба болта /5. Глубоко лежащая резьба болта

Для того, чтобы деформацию цилиндра при монтаже головки блока цилиндров поддерживать по возможности малой, бобышки под болты — утолщения для резьбовых отверстий болтов крепления головки блока цилиндров — связаны с наружной стенкой цилиндра. Прямой контакт со стенкой цилиндра вызвал бы несравненно большие деформации при затяжке болтов. Дальнейшие улучшения даёт также глубоко лежащая резьба. На изображениях 1 и 2 показаны различия деформаций цилиндров, получающиеся при находящейся вверху и глубоко лежащей резьбе болта.

Дальнейшие возможности — в применении заливаемых стальных гаек вместо обычных резьбовых отверстий, с целью избежать проблем перекоса и прочности (особенно у дизельных двигателей прямого впрыска). У некоторых конструкций применяются длинные стяжные болты,практически провёрнутые через плиту блока цилиндров (изобр. 3) или прямо соединённые с опорой подшипников (изобр. 4).

1. Подкладная шайба

2. Болт крепления головки блока цилиндров

3. Стальная резьбовая вставка

4. Стяжной болт

5. Крышка коренных подшипников

Изображение 3 |

Изображение 4

1. Подкладная шайба

2. Стяжной болт

3. Опора подшипников

4. Крышка коренных подшипников

Монтажные отверстия поршневого пальца в стенке цилиндра

У оппозитных двигателей возникают, в силу их конструктивных особенностей, при монтаже проблемы сборки поршневых пальцев одного ряда цилиндров. Причиной этого является то, что обе половины картера должны быть соединены болтами для того, чтобы смонтировать поршни второго ряда цилиндров, соотв., соединить шатуны с соответствующими шатунными шейками. Поскольку после соединения болтами обеих половин картера не будет больше доступа к коленчатому валу, шатуны без поршней приворачиваются к соответствующим шатунным шейкам, а поршни монтируются после соединения болтами обеих половин картера. Недостающие ещё поршневые пальцы вдвигаются после этого через поперечные отверстия в нижней части цилиндра (изобр. 5) для соединения поршней с шатунами. Монтажные отверстия пересекают рабочие поверхности цилиндров в зоне, которую не проходят поршневые кольца.

Вентиляционные отверстия картера

Изображение 1 |

Изображение 2 |

Более новые картеры снабжаются вентиляционными отверстиями поверх коленчатого вала и под цилиндрами (изобр. 1 и 2).

Вентиляции в зоне кривошипов при вытянутых вниз боковых стенках и связанных с ними элементами жёсткости коренных подшипников препятствуется. Благодаря вентиляционным отверстиям вытесненный воздух, который при движении поршня от верхней мёртвой точки в направлении нижней мёртвой точки находится под поршнем, может уйти в сторону и, тем самым, вытесняется туда, где поршень как раз движется в направлении верхней мёртвой точки. Тем самым воздухообмен осуществляется быстрее и эффективнее, поскольку воздуху больше не нужно проходить длинного пути вокруг коленчатого вала. Благодаря уменьшившемуся сопротивлению воздуха достигается, кроме того, значительное увеличение мощности. В зависимости от расстояния цилиндров до коленчатого вала, вентиляционные отверстия находятся либо в зоне прилегания коренных подшипников ниже рабочих поверхностей цилиндров, либо в зоне рабочих поверхностей цилиндров или где-либо между данными зонами.

Блок цилиндров — Энциклопедия журнала «За рулем»

Блок цилиндров и его головка — это самые крупные и тяжелые части двигателя, изготавливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, которые образуют водяную рубашку.

Рис. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухими» гильзами.

Цилиндры двигателей воздушного охлаждения обычно изготавливаются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности.

Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем [[Рабочий объем двигателя

|рабочего объема двигателя]] путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Рис. Цилиндр и поршень двухтактного двигателя воздушного охлаждения

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении. Если гильза цилиндра непосредственно омывается охлаждающей жидкостью, она называется «мокрой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

Рис. Блок цилиндров с «сухой» гильзой. На разрезе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы и выполненные в днищах поршней канавки, предохраняющие от касания поршня клапанами

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от применения блоков цилиндров из алюминиевых сплавов. Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Рис. Двигатель с алюминиевым блоком. Блок цилиндров этого компактного шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль, полностью изготовлен из алюминиевого сплава

Жесткость алюминиевого блока цилиндров может быть повышена не только применением большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке. Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой в при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

Рис. Рама лестничного типа в блоке. Рамы лестничного типа заменяют привычные крышки коренных подшипников коленчатого вала в конструкции современных ДВС, придают высокую жесткость блоку цилиндров и продлевают жизнь коленчатому валу

Гражданское моторостроение – это очень консервативная отрасль. Все те же коленчатый вал, поршни, цилиндры, клапаны, как и 100 лет назад. Удивительные бесшатунные, аксиальные и другие схемы никак не хотят внедряться, доказывая свою непрактичность. Даже двигатель Ванкеля, большой прорыв шестидесятых, фактически остался в прошлом.

Все современные «новшества», если присмотреться, лишь внедрение гоночных технологий пятидесятилетней давности, приправленное дешевой в производстве электроникой для более точного управления «железяками». Прогресс в строительстве двигателей внутреннего сгорания – скорее в синергии небольших изменений, чем в глобальных прорывах.

И жаловаться-то вроде бы грех. Про надежность и ремонтопригодность в этот раз не будем, а мощость, чистота и экономичность современных двигателей для человека из семидесятых годов показались бы истинным чудом. А если отмотать еще несколько десятилетий?

Сотню лет назад моторы были еще карбюраторные, с зажиганием от магнето, обычно нижнеклапанные или даже с «автоматическим» впускным клапаном… И ни о каких наддувах еще и не думали. А еще старые-старые двигатели не имели детали, которая сейчас является главным его компонентом – блока цилиндров.

До внедрения блока

Первые моторы имели картер, цилиндр (или несколько цилиндров), но блока у них не было. Вы удивитесь, но основа конструкции – картер – частенько был негерметичным, поршни и шатуны были открыты всем ветрам, а смазывались из масленки капельным способом. Да и само слово «картер» сложно применимо к конструкции, сохраняющей взаимное положение коленчатого вала и цилиндра в виде ажурных кронштейнов.

У стационарных двигателей и судовых подобная схема сохраняется и по сей день, а автомобильные ДВС все же нуждались в большей герметичности. Дороги всегда были источником пыли, которая сильно вредит механизмам.

Первопроходцем в области «герметизации» считается компания De Dion-Bouton, которая в 1896 году запустила в серию мотор с цилиндрическим закрытым картером, внутри которого размещался кривошипно-шатунный механизм.

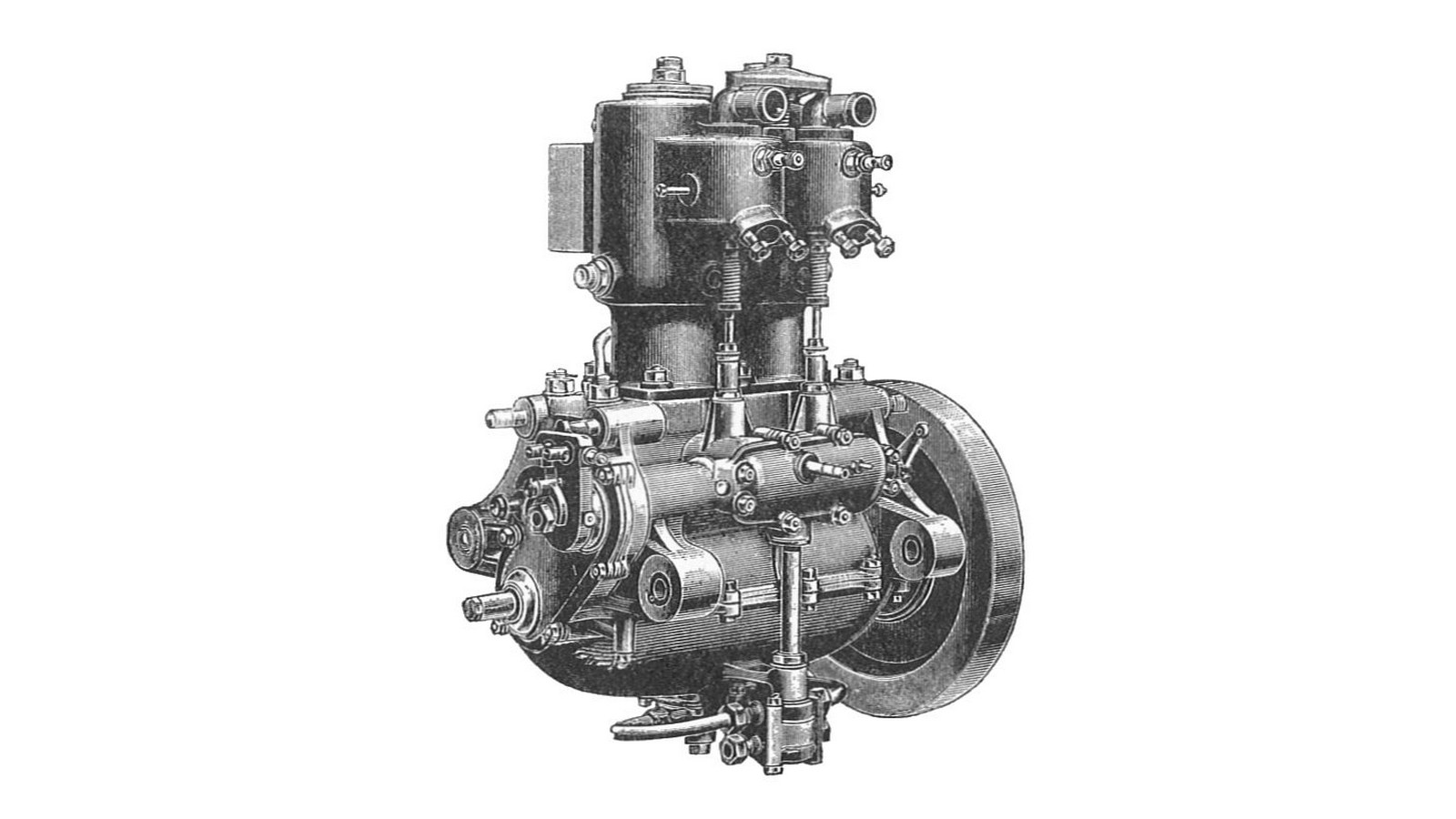

На фото: мотор Де-Дион

На фото: мотор Де-ДионПравда, газораспределительный механизм с его кулачками и толкателями размещался еще открыто – это было сделано ради лучшего охлаждения и ремонта. Кстати, к 1900 году эта французская компания оказалась крупнейшим производителем машин и ДВС в мире, выпустив 3 200 моторов и 400 автомобилей, так что конструкция оказала сильное влияние на развитие моторостроения.

…и тут появляется Генри Форд

Первая массовая конструкция с цельным блоком цилиндров до сих пор остается одной из самых массовых машин в истории. Модель Ford T, появившаяся в 1908 году, имела четырехцилиндровый мотор, с чугунной головкой блока, нижними клапанами, чугунными поршнями и блоком цилиндров – опять же из чугуна. Объем мотора был вполне «взрослый» по тем временам, 2,9 литра, а мощность в 20 л. с. еще долго считали вполне достойным показателем.

На фото: двигатель Ford T

На фото: двигатель Ford TБолее дорогие и сложные конструкции в те годы щеголяли раздельными цилиндрами и картером, к которому они крепились. Головки цилиндров часто были индивидуальными, и вся конструкция из головки цилиндра и самого цилиндра крепилась к картеру шпильками. После появления тенденции к укрупнению узлов картер часто оставался отдельной деталью, но блоки по два-три цилиндра все еще были съемными.

В чем смысл разделения цилиндров?

Конструкция с отдельными съемными цилиндрами выглядит сейчас несколько необычно, но до Второй мировой войны, несмотря на нововведения Генри Форда, это была одна из наиболее распространенных схем. У авиационных моторов и двигателей воздушного охлаждения она сохранилась и поныне. А у «воздушного оппозитника» Porsche 911 series 993 вплоть до 1998 года никакого блока цилиндров не было. Так зачем же разделять цилиндры?

Цилиндр в виде отдельной детали – штука вообще-то достаточно удобная. Его можно сделать из стали или любого другого подходящего материала, например, бронзы или чугуна. Внутреннюю поверхность можно покрыть слоем хрома или никельсодержащих сплавов, при необходимости сделав ее очень твердой. А снаружи нарастить развитую рубашку для воздушного охлаждения. Механическая обработка сравнительно компактного узла будет точной даже на достаточно простых станках, а при хорошем расчете крепления тепловые деформации будут минимальны. Можно сделать гальваническую обработку поверхности, благо деталь небольшая. Если у такого цилиндра появился износ или другие повреждения, то его можно снять с картера мотора и поставить новый.

Минусов тоже хватает. Помимо более высокой цены и высоких требований к качеству сборки моторов с раздельными цилиндрами серьезным недостатком является низкая жесткость такой конструкции. А значит – повышенные нагрузки и износ поршневой группы. Да и с водяным охлаждением сочетать «принцип раздельности» получается не очень удобно.

Из мейнстрима моторы с раздельными цилиндрами ушли уже очень давно – минусы перевесили. К середине тридцатых годов в автомобилестроении подобные конструкции уже почти не встречались. Разнообразные комбинированные конструкции – например, с блоками из нескольких цилиндров, общим картером и головкой блока – попадались на мелкосерийных люксовых авто с объемными моторами (можно вспомнить подзабытую марку Delage), но к концу 30-х это все вымерло.

Победа цельночугунной конструкции

Привычная нам сегодня конструкция победила благодаря своей простоте и низкой стоимости изготовления. Большая отливка из дешевого и прочного материала после точной механообработки получается все равно дешевле и надежнее, чем отдельные цилиндры и тщательная сборка всей конструкции. А на нижнеклапанных моторах клапаны и распределительный вал располагаются тут же, в блоке, что еще больше упрощает конструкцию.

Рубашка системы охлаждения отливалась в виде полостей в блоке. Для особых случаев можно было применить и отдельные гильзы цилиндров, но мотор на Ford T таких изысков не имел. Чугунные поршни со стальными компрессионными кольцами работали прямо по чугунному цилиндру. И кстати, маслосъемное кольцо в привычном нам виде там отсутствовало, его роль выполняло нижнее третье компрессионное, расположенное ниже поршневого пальца.

На фото: Ford Model T

На фото: Ford Model TТакая «цельночугуниевая» конструкция доказала свою надежность и технологичность за много лет производства. И была перенята у Форда такими массовыми производителями, как GM, на долгие последующие годы.

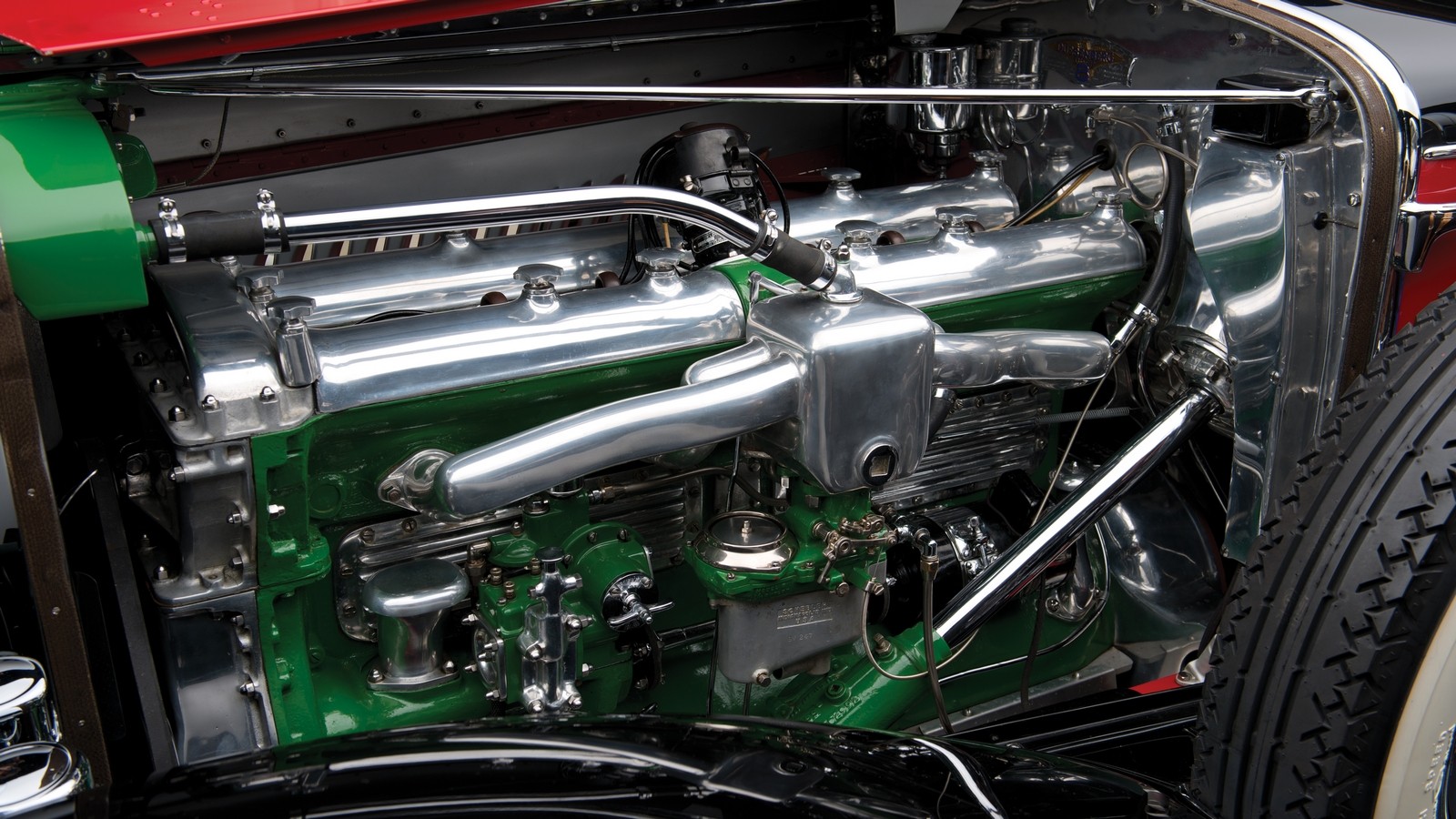

Правда, отливка блоков с большим числом цилиндров оказалась технологически сложной задачей, и многие моторы имели по два-три полублока с несколькими цилиндрами в каждом. Так, рядные «шестерки» тридцатых годов иногда имели два трехцилиндровых полублока, а уж рядные «восьмерки» и подавно изготавливали по такой схеме. Например, мощнейший мотор Duesenberg Model J был изготовлен именно так: два полублока были накрыты единой головкой.

На фото: двигатель Duesenberg J

На фото: двигатель Duesenberg JВпрочем, к началу сороковых годов прогресс позволил создавать и цельные блоки такой длины. Например, блок Chevrolet Straight-8 «Flathead» был уже цельным, что снижало нагрузку на коленчатый вал.

Чугунные гильзы в чугунном же блоке тоже были достаточно удачным решением. Высокопрочный легированный химически стойкий чугун стоил дороже обычного, и отливать из него весь большой блок не имело смысла. А вот сравнительно небольшая «мокрая» или «сухая» гильза оказалась хорошим вариантом.

Освоенная в довоенные еще годы принципиальная конструкция моторов не меняется много десятилетий подряд. Блоки цилиндров многих современных моторов отлиты из серого чугуна, иногда со вставками из высокопрочного в зоне верхней мертвой точки. Например, чугунный блок имеет вполне современный Renault Kaptur с мотором F4R, об обслуживании которого мы писали на днях. Чугун хорош, в частности, тем, что блок из него легко поддается капремонту расточкой цилиндров большего диаметра. Если, конечно, производитель выпускает поршни «ремонтного» размера.

На фото: двигатель F4R

На фото: двигатель F4RПравда, с годами блоки становятся все более «ажурными» и менее массивными. По ранним блокам цифры найти сложно, но давайте возьмем два семейства моторов с разницей чуть более чем в 10 лет. У блока серии GM Gen II середины 90-х толщина стенки моторов колебалась от 5 до 9 мм. У современного VW EA888 конца 2000-х – уже от 3 до 5. Но мы явно забегаем вперед…

Делаем блок легче

Утончение стенок, чем вовсю занимаются конструкторы в последние годы – это, как вы понимаете, не единственный способ снизить вес блока. В 20-30-е годы о экономии массы и топлива думали существенно меньше, чем сейчас, но первые попытки облегчения делались. И уже тогда додумались использовать алюминий.

На гоночных и спортивных машинах той эпохи можно было встретить симбиоз из алюминиевого картера и головки блока с чугунной отливкой блоков цилиндров. Затем прогресс в металлообработке позволил создать более удобный вариант подобного симбиоза. Блок цилиндров оставался цельным, но отливался из алюминия, что снижало его массу в три-четыре раза, в том числе и за счет лучших литьевых качеств металла. Сами же цилиндры изготавливали в виде чугунных гильз, которые запрессовывали в блок.

Гильзы делились на «сухие» и «мокрые», разница в общем-то понятна из названия. В блоках с сухой гильзой она вставлялась в алюминиевый цилиндр (или вокруг нее отливался блок) с натягом, а «мокрая» гильза просто закреплялась в блоке нижним концом, а при установке ГБЦ полость вокруг превращалась в рубашку охлаждения. Второй вариант оказался перспективнее на тот момент, поскольку упрощал отливку и снижал массу деталей. Но в дальнейшем рост требований к жесткости конструкции, а также сложность сборки подобных двигателей оставили эту технологию «за бортом» прогресса.

Сухие же гильзы в алюминиевом блоке – это и сейчас самый распространенный вариант изготовления детали. И один из самых удачных, ведь чугунная гильза изготавливается из высококачественного легированного чугуна, алюминиевый блок жесткий и легкий. К тому же теоретически эта конструкция еще и ремонтопригодна, как и чугунные блоки. Ведь изношенную гильзу можно «вынуть» и запрессовать новую.

Что дальше?

Единственная принципиально новая технология последних лет – это еще более легкие блоки с напылением сверхпрочного и сверхтонкого слоя на внутреннюю поверхность цилиндров. Подробно о плюсах и минусах, и даже о способах капремонта подобных конструкций я уже писал – повторяться смысла нет. Концептуально мы имеем все тот же ДВС образца 30-х годов. И есть все основания полагать, что до конца «эры внутреннего сгорания», когда доведут до ума электромобили, моторы на жидких углеводородах останутся примерно такими же.

Блок цилиндров двигателя. Виды блоков и их конструкции. (Часть1).

- Подробности

Блок цилиндров является основополагающим элементом двигателя, он выполняет функцию каркаса, в котором располагаются цилиндры, окруженные охлаждающей рубашкой, масляные каналы, а в нижней его части выполнена постель для коленчатого вала. В процессе работы, вся основная нагрузка от вращающихся и поступательно движущихся деталей воспринимается именно блоком цилиндров двигателя. Поэтому при его изготовлении в нем изначально должен быть заложен большой запас прочности.

Одним из самых распространенных блоков используемых в автомобильной индустрии является рядный четырехцилиндровый блок, отлитый из серого лигированого чугуна, причем в котором цилиндры отлиты как одно целое. В нижней части блока цилиндров (картере) располагается постель для вкладышей коленчатого вала, сверху закрытая крышками коренных подшипников. Крышки подшипников или как их еще называют бугели, притянуты к блоку цилиндров болтами диаметром 10-12 мм, болты большего диаметра используются редко. Моменты и схема затяжки ботов, как правило, описаны в технической документации к автомобилю, но обычно для резьбы М10 момент затяжки лежит в пределах между 65 и 80 Нм, для резьбы М12 – это 90-110 Нм.

Крышки коренных подшипников при установке должны обязательно центроваться, это обеспечит их правильную установку и предотвратит вероятность перекоса крышки. На практике это достигается разными способами. Как мы можем видеть на картинке с боку, центрирование a и b является самым простым и распространенным, но оно не является столь успешным как хотелось бы, так как оно не может обеспечить идеальной геометрии постели. Если предыдущий вариант сравнивать с c и d, то здесь мы уже видим более сложное, но в тоже время точное центрирование c с помощью втулок, и d с помощью штифтов. В настоящее время производители свое предпочтение отдали варианту c, поэтому мы чаще можем встретить его применение в конструкциях крепления крышек коренных подшипников к блоку цилиндров.

При изготовлении двигателя на заводе крышки коренных подшипников, как правило, нумеруются (на каждой крышке выбивается порядковый номер), каждая крышка должна устанавливаться на свое место. Нумерация крышек обычно идет на возрастание в сторону коробки передач, но встречаются автомобили, в которых нумерация идет в обратном направлении.

В процессе работы двигателя коленчатый вал испытывает изгибающие нагрузки, от силы давления газов, передаваемые через поршень с шатуном. В свою очередь коленчатый вал передает эту нагрузку коренным опорам. Это говорит о том, что блок цилиндров при работе двигателя постоянно испытывает изгибающую нагрузку, и если его жесткости будет не достаточно, то в результате этого в скором времени из-за ускоренного износа выйдут из строя подшипники и двигатель потребует ремонта. Поэтому для придания жесткости блока на некоторых автомобилях, в частности NISSAN, HONDA, крышки коренных подшипников могут быть отлиты как одна целая деталь.

Или крышки подшипников устанавливаются отдельно, а сверху ложится специальная рама, которая прижимается теми же болтами.

На немецких автомобилях (AUDI, BMW), для придания жесткости блоку, мы можем встретить такой вариант исполнения: помимо классических болтов крышки, по бокам вкручены дополнительные.

При увеличении расстояния между плоскостью разъема коренных подшипников и нижней плоскостью разъема блока и поддона картера, жесткость блока на изгиб также увеличивается.

Очень большая жесткость блока цилиндров достигается, если нижняя часть блока отлита с крышками как одно целое и является верхней частью поддона. Данное исполнение мы можем встретить, на следующих марках автомобилей PORSCHE, VOLKSWAGEN, AUDI , TOYOTA, RENAULT и VOLVO.

Иногда чтобы добиться необходимой прочности и жесткости блока некоторые автопроизводители, например, такие как MERCEDES-BENZ,VOLKSWAGEN, BMW и другие, устанавливают литые алюминиевые поддоны. Для дополнительного охлаждения масла, их отливают с внешними ребрами. У литых поддонов, в отличие от штампованных, есть небольшой минус. Он заключается в том, что если автомобиль не оборудован дополнительной защитой двигателя от механических повреждений, то при наезде автомобиля на препятствие литой алюминиевый поддон получит более серьезные повреждения, нежели штампованный. Из-за сложности ремонт литого поддона окажется значительно дороже. Чтобы избежать дорогостоящего ремонта на некоторых автомобилях MERCEDES-BENZ, стали использовать комбинированные поддоны. Нижнюю часть стали делать штампованной.

Деформация блока цилиндров или вала характерна смещением осей постелей и шеек коленчатого вала, в результате это приводит к тому, что появляется неравномерный износ на шейках и вкладышах.

И, наконец, рассмотрим последний вариант — это придание жесткости блоку по опорам коренных подшипников коленчатого вала. Такой способ имел место на дизельных двигателях ROVER и ALFA-ROMEO. Данный способ заключается в том, что разъема блока по коренным подшипникам попросту нет, разъемными сделаны сами опоры, имеющие наружный диаметр больше, чем диаметр противовесов коленчатого вала. Эти блоки стали называть “туннельными”, но несмотря на повышенную жесткость данной конструкции, широкого применения она не получила, из-за большой сложности и увеличенного веса.

В следующей части рассмотрим устройство и назначение цилиндров.

Блок цилиндров двигателя. Виды блоков и их конструкции (Часть2).

- Подробности

В прошлой части данной статьи мы рассмотрели конструкции блоков цилиндров, повышающие прочность и жесткость блока, теперь настало время поговорить о самих цилиндрах. Как мы уже с вами говорили, большинство двигателей идут с цилиндрами, отлитыми с блоком как одно целое, но на практике могут встречаться цилиндры и в виде сменной гильзы, изготовленной из высококачественного чугуна.

Вокруг цилиндр окружен каналами рубашки охлаждения, для отвода излишек тепла от стенки цилиндра. Толщина стенки обычно составляет 5-7 мм, но бывают и толстостенные блоки с толщиной стенок 10-12 мм.

Для большего отвода тепла от цилиндра, встречаются блоки, у которых между цилиндрами выполнены протоки с охлаждающей жидкостью. Такая конструкция блока менее склонна к перегревам и вероятность прогара прокладки между цилиндрами у них сведена практически к нулю. Но в силу увеличения габаритных размеров и снижению запаса прочности такие блоки не получили большой популярности.

Зато более популярной стала их противоположная конструкция – без протока между цилиндрами. Иногда в таких двигателях толщина между стенками цилиндра может составлять 4,5 – 5 мм.

Для экономии на материалах применима следующая технология: сам блок цилиндров отливают из не дорогостоящего серого чугуна, в который уже запрессовываются тонкостенные гильзы (1,5 – 2,0 мм) из высококачественного износостойкого чугуна. Конструкция такого блока ограничена числом ремонтных размеров (увеличения диаметра цилиндра расточкой). Это удешевляет производство, но в тоже время чугунный блок остается тяжелым, поэтому более популярными стали конструкции алюминиевых блоков с запрессованными в них чугунными гильзами.

Сейчас алюминиевый блок цилиндров с запрессованными “сухими” гильзами устанавливают на многих марках автомобилей. Такая конструкция позволяет существенно снизить массу двигателя, сохраняя при этом тот же процесс ремонта (расточка и хонингование). На некоторых двигателях TOYOTA блок с “сухими” гильзами спекают из гранул, что увеличивает легирование алюминия кремнием, приблизив его тем самым к коэффициенту линейного расширения чугуна. Это обеспечивает стабильный зазор на коленчатом валу, так как алюминиевый сплав обладает большим тепловым расширением, в итоге мы можем получить нежелательный зазор 0.02 – 0.04. Бывает для исключения такого нежелательного эффекта, крышки выполняют из чугуна.

Некоторые фирмы на автомобилях представительского класса устанавливают двигатели с алюминиевым блоком имеющие специальное покрытие. Например, на V-образном 12 цилиндровом двигателе MERCEDESBENZ 600SL, при отливки блока двигателя из алюминия используют специальную технологию, которая позволяет сделать направленную кристаллизацию кремния у поверхности цилиндра. После травления у нее убирается весь оставшийся алюминий и при последующей обработке остается чистый кремний. Такие гильзы обладают исключительно высокой износостойкостью. У них есть лишь один минус это сложность изготовления и дорогой ремонт (требуются специальные технологии), недаром они устанавливаются на представительском классе. Еще они также очень критичны к плохой смазке.

Применение алюминиевых блоков цилиндров с различным покрытием рабочих поверхностей, дают стабильный зазор между рабочей парой поршень-цилиндр, в широком диапазоне температур. Рабочий зазор может изменяться от 0.02 до 0.04 мм при разнице температур от -20 град до 100. Такого никогда не достичь при использовании чугунного блока или чугунных гильз, так как в данном случае в том же диапазоне температур, он может колебаться от 0.01 до 0.1 мм. А ведь от температурного зазора напрямую зависит ресурс двигателя. При стабильном зазоре рабочей пары поршень-цилиндр исключено качание поршня в цилиндре при большем зазоре и прихватывания при малом.

Рассмотрим еще одну конструкцию блоков цилиндров, которая стала довольно популярной – это конструкция с применением “мокрых” чугунных гильз. В отличие от предыдущей рассмотренной конструкции с “сухой” гильзой (гильза запрессовывается в расточенный блок под размер гильзы), “мокрая” гильза вставляется в блок и упирается в него своей нижней частью в специальную расточку. Верхняя часть гильзы напрямую контактирует с охлаждающей жидкостью, отсюда она и получила название “мокрая” гильза.

Герметичность “мокрой” гильзы в нижней ее части достигается резиновыми уплотнительными кольцами, а ее верхняя часть, выступающая над плоскостью 0.03 – 0.07 мм сильной деформацией прокладки. Такая конструкция блока цилиндров большое развитие получила в основном во французском автостроении, ее широко применяют PEUGEOT, RENAULT, CITROEN.

Чтобы избежать разгерметизации стыка гильзы и головки блока при нагреве или охлаждении двигателя, резьбовые отверстия алюминиевых блоков опускают гораздо ниже верхней плоскости. Все это происходит из-за разных температурных коэффициентов разных материалов чугун – алюминий. Если применять традиционную технологию для чугунных блоков с “мокрыми” гильзами (рис. а) на алюминиевом блоке, то алюминий при нагреве дает большее усилие стягивания головки с блоком при ослаблении сжатия гильзы. При использовании длинных болтов или шпилек достигается меньшее усилие сжатия гильзы при нагреве (рис. б).

При нагреве двигателя происходит расширение деталей двигателя, чтобы немного уменьшить это расширение на некоторых двигателях VOLVO, RENAULT и других марках используют длинные анкерные болты. Они одновременно стягивают головку блока цилиндров и крышку коренных подшипников коленчатого вала. Такие болты выполняются из материала имеющего большую прочность и упругость и делаются они специально сравнительно небольшого диаметра.

Применение на двигателях блоков с “мокрыми” гильзами обладает не только положительными моментами (уменьшение веса, применение специальных износостойких материалов и др.) в нем присутствует и ряд недостатков, а именно:

- очень сильно боятся перегревов двигателя. В результате перегрева существует большая вероятность деформации прокладки, с последующей разгерметизацией гильзы.

- коррозия нижней поверхности гильзы так же может привести к разгерметизации ее нижней части.

- при ремонте гильза не подлежит растачиванию и хонингованию, в ремонтный комплект к поршням сразу идут гильзы, что также слегка увеличивает стоимость ремонта.

Выше мы рассматривали конструкции блоков цилиндров в рядном исполнении, то есть все цилиндры расположены в ряд. Такой вид двигателей более распространен на всех марках автомобилей, помимо рядных конструкций вы можете встретить двигатели в оппозитном и V-образном исполнении.

При увеличении числа цилиндров и расположении их всех в один ряд, двигатель получился бы слишком длинным. Поэтому была придумана схема, позволяющая разнести цилиндры в два ряда, что сократило длину двигателя практически в два раза. Наклон цилиндров V-образного двигателя может составлять от 10 до 120 градусов. Расположение цилиндров напоминало латинскую букву V, отсюда они и получили название V-образные. Распространенные углы между цилиндрами составляют 45,60,90 градусов при количестве цилиндров 6,8, но также встречаются 10 и 12 цилиндровые двигатели.

Если увеличить угол у V-образного двигателя до 180 градусов, то мы получим оппозитный двигатель. Двигатели в оппозитном исполнении имеют разъемный картер, в котором плоскость разъема проходит через ось коленчатого вала. Оппозитные двигатели являются довольно не удобными и сложными в ремонте, но зато остаются самыми уравновешенными. Такая схема расположения довольно редко встречается на практике, наибольшее предпочтение ей отдают фирмы PORSCHE и SUBARU.

На моделях двигателей VOLKSWAGEN появились моторы с VR схемой расположения цилиндров. Они совмещают в себе V-образный и рядный двигатель. Двигатели с VR схемой имеют малый угол между цилиндрами 15-20 градусов и расположены в шахматном порядке. Главным их отличием от V-образных двигателей в том, что у них одна головка блока цилиндров.

В настоящее время имеют место применения и другие схемы расположения цилиндров, например, такие как W-образный.

В блоке цилиндров, как правило, так же располагаются масляные каналы, они обеспечивают беспрерывную подачу масла к коленвалу и головке блока цилиндров. Также необходимо обеспечить достаточным количеством смазки распредвал и гидрокомпенсаторы у V-образных двигателей с нижним расположением распределительного вала.

Правильное расположение масляных каналов в блоке цилиндров очень важно. Масляный канал не должен пострадать, например, при обрыве шатуна, так как это вызовет сложность в ремонте блока или сделает его совсем невозможным.

Исполнение масляных каналов может быть различным иногда главные масляные каналы выполнены сквозными отверстиями вдоль блока. Такие каналы по краям требуется закрыть заглушками.

Заглушки могут быть выполнены в разных вариациях, чаще всего встречаются резьбовые. Нередко мы можем встретить заглушку в роли, которой выступает стальной шарик, забитый в масляный канал при сборке двигателя. Также часто встречается, не только в масляной системе, но и в системе охлаждения заглушки в виде пробок.

Самым удобным при ремонте и в процессе обслуживания является первый вид заглушек с резьбой, так как иногда возникает необходимость снять заглушку и прочистить масляный канал. В случаях забитого шарика и запрессованной пробки этого сделать практически невозможно.

Блок цилиндров – это самая основная часть любого двигателя. Именно к нему крепят все остальные детали, начиная от коленчатого вала заканчивая головкой блока цилиндров. БЦ изготавливают из чугуна, однако, в настоящее время, в производстве активно вводится и алюминий.

Устройство блока цилиндров

Внутри блока располагают сквозные отверстия с отшлифованными стенками, внутри которых перемещаются поршни. В нижней части имеется специальная постель, на которой, посредством подшипников, закрепляются концы коленчатого вала. Там же находится поверхность, предназначенная для крепления поддона, в сборе с которым он представляет собой картер для смазывающего вещества.

Верхняя часть блока имеет идеально ровную поверхность, к которой с помощью болтов крепится головка блока цилиндров. То, что сейчас все привыкли называть цилиндрами, образуются из головки и самого блока. Сбоку же, блок имеет специальные кронштейны для крепления к кузову автомобиля.

Внутри цилиндров могут располагаться специальные гильзы, которые запрессовываются внутрь с использованием специальных механизмов. Гильзы нашли широкое применение в блоках цилиндров, изготовленные из алюминия.

Все детали, которые крепятся к двигателю, имеют специальные уплотнительные прокладки, которые не допускают утечку масла через места соединений. При ремонте ГБЦ, рекомендуется все эти прокладки заменить.

Что подлежит ремонту в блоке цилиндров?

В ходе проведения ремонта, рекомендуется применение специального оборудования, которое представляет собой расточной станок. Тем не менее, нельзя исключать и пользование ручными средствами, такими, как дрель. Для этого необходимо соорудить специальную насадку для расточки каналов блока цилиндров.

Перед началом выполнения работ, необходимо оценить состояние БЦ, найти неисправности и провести соответствующий ремонт.

1. Выработка поверхности рабочей части цилиндров. Является самым известным дефектом и встречается довольно часто. Устраняется путем расточки цилиндров и последующего шлифования. Таким образом, можно избавиться от различных царапин и впадин на поверхности цилиндра, которые мешают нормальному функционированию узла.

Естественный износ цилиндров происходит по причине длительной эксплуатации автомобиля. Данное явление неизбежно и, чаще всего, возникает в верхней мертвой точке. Однако, есть и другой вид износа, который появляется из-за зазоров в подшипнике коленчатого вала. Деталь начинает болтаться, а вместе с ней и шатуны, которые с помощью поршней наносят повреждения цилиндрам блока.

2. Надлом или обрывы шатунов. Это очень серьезная неисправность, которая происходит из-за плохой смазки шатунного подшипника. Он разбалтывается и в конечном итоге нарушает структуру шатуна, что приводит к многочисленным разрушениям как внутри цилиндров, так и самого коленчатого вала. Неисправность исправляется расточкой цилиндра и заменой поврежденных деталей.

3. Повреждения клапана. Происходит из-за разрушения седла и дает начало появлению на поверхности верхней части цилиндра различных дефектов. Имеет, также неблаготворное влияние и на головку блока цилиндров.

4. Трещины и задиры в гильзе. Является самой редкой неисправностью и происходит по причине неправильной затяжки болтов головки блока.

Видео — Как отремонтировавь блок цилиндров самому

Скрытые неисправности блока

Есть ряд повреждений, которые невозможно обнаружить невооруженным глазом. Если вы их не найдете, это значит, что после ремонта блока, спустя 10 тысяч километров, вы можете столкнуться и с другими проблемами двигателя, которые быстро выведут его из строя.

1. Деформация. Данная неисправность, чаще всего, происходит по вине автомобильных конструкторов, которые не провели специальные мероприятия по снятию внутреннего напряжения чугуна. Чтобы исправить данный дефект, необходимо нагреть двигатель до специальной температуры и сразу же произвести механическую обработку.

Помимо этого, деформация блока цилиндров может произойти из-за неравномерного, по всему объему, нагрева блока, что также происходит по вине производителя.

2. Трещины в блоке. Такая проблема достаточно распространенная и узнать о ней очень трудно, так как данные трещины невидимы не вооруженным глазом. Трещина в блоке может возникнуть при перепадах температур (например, если вылить холодную воду на горячий двигатель) или при замерзании и расширении воды внутри блока.

В последнем случае, обнаружить трещину очень легко, так как она будет иметь большие размеры, и дальнейшая эксплуатация двигателя станет невозможной. После этого, блок ремонту не подлежит и его необходимо заменить целым аналогом.

После исправлений деформации двигателя, необходимо провести ремонт постели, предназначенной для крепления подшипника коленчатого вала. Хотя, чаще всего, он становится необходимым, если был выведен из строя подшипник коленчатого вала.

Если вы случайно испортили резьбу отверстий для болтов и шпилек, то восстановить их трудоспособность не составит труда. Для этого просверлите отверстие и избавьтесь от старой резьбы. После этого, с помощью метчика нарежьте новую резьбу и подгоните другую шпильку.

Как видите, на теории ремонт блока цилиндров выглядит легко и просто, однако, там есть некоторые мелкие проблемы, которые подлежат ремонту только на специальном оборудовании. Если вы не имеете таких приспособлений, то лучше отвезти деталь к опытному мастеру.

Блок цилиндров (автомобиль)

Конструкция двигателя

Основными компонентами поршневого двигателя автомобиля являются блок цилиндров

, масляный поддон, головка цилиндра, впускной коллектор, выпускной коллектор, коленчатый вал, маховик

, распределительный вал, сальники, подшипники, шатун, поршень, поршневые кольца, клапан

. поезд и т. д. В этой главе рассматриваются все эти компоненты с точки зрения их функции, конструкции

, конструктивных соображений, материалов, тенденций и т. д.

3.1.

Блок цилиндров

Блок цилиндров представляет собой часть двигателя между головкой блока цилиндров и масляного поддона (масляный поддон)

и опорная конструкция для всего двигателя. Все детали двигателя установлены на нем или

в нем, и это удерживает детали на одной линии. Отверстия большого диаметра в отливках блока образуют отверстия цилиндров

, необходимые для направления поршней. Эти отверстия называются отверстиями, так как они сделаны

скучно. Цилиндры снабжены перемычкой или переборкой для поддержки коленчатого вала и головок

навесного оборудования.Каждая переборка основного подшипника поддерживает как кулачковый подшипник, так и главный подшипник.

Переборка хорошо ребристая для поддержки и распределения нагрузки, приложенной к ней. Это дает блоку

структурную жесткость и жесткость балки. Цилиндры окружены охлаждающими проходами. Блок

имеет просверленные каналы для подачи охлаждающей жидкости и смазочного масла отдельно. Когда необходим изогнутый проход

, используются пересекающиеся просверленные отверстия. После просверливания отверстий для масла ненужные

открытые концы закрываются заглушками для труб, стальными шариками или мягкими заглушками в виде чашки.Головка, поддон и крышка ГРМ

крепятся к блоку с помощью герметичных соединений для устранения утечки. Прокладки используются в соединениях

для устранения неровностей обработки и для поглощения изменений, вызванных перепадами давления и температуры

.

Внутри цилиндра процесс сгорания вызывает быстрое и периодическое повышение температуры

и давления. Они вызывают окружные и продольные растягивающие напряжения, которые действуют вокруг цилиндра и в направлении оси цилиндра соответственно.Эти индуцированные напряжения имеют пульсирующую природу

, поэтому цилиндр непрерывно растягивается и сжимается во время работы

. Нагрузки от давления сгорания передаются от головки к подшипникам

коленчатого вала через блочную конструкцию. Монтажные колодки или выступы на блоке передают реактивные нагрузки

, вызванные крутящим моментом двигателя, на раму автомобиля.

Головка блока цилиндров крепится к верхней поверхности блока, называемой декой блока. Палуба

имеет гладкую поверхность для уплотнения относительно прокладки головки.Вокруг

цилиндров предусмотрены резьбовые отверстия для болтов, образующие ровный удерживающий рисунок. Эти отверстия под болты входят в усиленные области в пределах

блоков, которые переносят нагрузку на переборки главных подшипников.

Цилиндры могут иметь конструкцию без юбки, заподлицо с верхней частью картера, или они могут иметь юбку

, которая проходит в картер. Цилиндры с удлиненной юбкой используются на двигателях с

короткими шатунами. В результате может быть получена низкая общая высота двигателя, поскольку он имеет небольшой размер блока

для своего перемещения.В большинстве конструкций цилиндров без юбки охлаждающие каналы

проходят почти до нижней части цилиндра. В конструкциях с плинтусом цилиндров охлаждающие каналы

ограничены верхней частью цилиндра.

Блоки цилиндров с искровым зажиганием и блоки цилиндров с воспламенением от сжатия схожи,

, но последние блоки относительно тяжелее и прочнее, чтобы выдерживать высокие степени сжатия и внутреннее давление

.

3.1.1.

Типы блоков

Линейные цилиндры.

Линейный блок цилиндров в сборе доступен во многих вариантах. Один тип использует одну моноблочную отливку

, образующую цельный блок цилиндров и картер (рис. 3.1). Другой тип

использует отдельную отливку для головки блока цилиндров, блока цилиндров и картера (рис. 3.2). Моноблок

с блоком цилиндров и картером относительно просты в изготовлении, дешев в изготовлении и производит

очень жесткой комбинированной конструкцией. Этот тип обычно используется для малых и средних двигателей.Съемный картер

с болтовым креплением используется на некоторых больших дизельных двигателях, где картер

из алюминиевого сплава крепится болтами к чугунному блоку для минимизации веса. Совместное литье головки блока цилиндров и цилиндров

с болтовым картером используется в дизельных двигателях большой мощности для минимизации тепловых искажений

.

Рис. 3.1. Моноблочный блок цилиндров и картер. Рис. 3.2 Блок цилиндров со съемным картером.

Горизонтально противоположные цилиндры.

Горизонтально расположенные цилиндры, как правило, имеют отдельный картер с банками из двух или

трех цилиндров, закрепленных болтами на противоположных сторонах (рис. 3.3), или два полуна целостных блока цилиндров и

блоков картера, скрепленных болтами вместе (рис. 3.4). Существует либо центральный распределительный вал для приведения в действие толкателей клапанов

, либо сдвоенные распределительные валы, по одному на каждый блок.

Рис. 3.3. Горизонтально противоположный цилиндр Рис. 3.4. Горизонтально противоположный цилиндр

со съемным картером.с разделенным картером.

V-образные цилиндры.

V-образные цилиндры имеют компактную и жесткую компоновку и распространены в двигателе объемом 2,5

литров или выше. Угол между банками обычно составляет 60 градусов для четырех- и шестицилиндровых двигателей с

и 90 градусов для восьмицилиндровых. Цельный блок цилиндров и картер

используются с этим блоком. При таком расположении центральный распределительный вал приводит в действие клапаны в каждом блоке цилиндров

(фиг.3,5). Однако в некоторых сверхмощных дизельных двигателях используется отдельный картер с

отдельным распределительным валом для каждого блока (рис. 3.6).

Рис. 3.5. Цилиндр моноблока V Рис. 3.6. ‘V блок цилиндров

блок и картер. со съемным картером.

3.1.2.

Проходы охлаждающей жидкости

Проходы охлаждающей жидкости отлиты в блоке цилиндров. Они окружают стенки

цилиндров по окружности и в длину, покрывая приблизительно всю глубину цилиндров.Проходы охлаждающей жидкости

заканчиваются около нижней части цилиндров, где стенки цилиндров сливаются

с картером. В верхней части цилиндра каналы для охлаждающей жидкости заканчиваются либо на уровне стыковой поверхности блока

, называемой открытой декой (рис. 3.7), либо чуть ниже лицевой стороны блока, известной как

как закрытая деформация (рис. 3.8). В блоке цилиндров с закрытой палубой вертикальные отверстия, которые

сообщаются с соответствующими отверстиями в головке цилиндров, обеспечивают циркуляцию охлаждающей жидкости.Закрытая колода

имеет лучшую надежность соединения, чем открытая колода. С другой стороны, легче отлить блок цилиндров с открытой палубой

.

Рис. 3.7. Закрытый блок цилиндров. Рис. 3.8. Блок цилиндров с открытой палубой.

3.1.3.

Картер

Картер двигателя поддерживает отдельные главные шейки и подшипники коленчатого вала, а

также поддерживает выравнивание осей вращения шеек, поскольку они подвергаются вращательным и

возвратно-поступательным силам инерции и периодическим импульсам крутящего момента.Конструкция крыши туннеля картера

разделена перемычками переборок, которые устанавливают и поддерживают главные шейки коленчатого вала

и подшипники (рис. 3.8). Эта полукруглая конструкция потолка с разнесенными перемычками

обеспечивает очень жесткую и относительно легкую конструкцию картера.

Поверх коленчатого вала, находящегося под нижней подвеской, стенки картера выполнены из юбки, которая либо отдельно

крепится к нижней палубе блока цилиндров (рис. 3.2), либо сливается в нее как цельная отливка (рис.

3.1). Юбка картера может охватывать коленчатый вал от блока цилиндров до уровня оси коленчатого вала

(рис. 3.1). Однако для обеспечения дополнительной жесткости стенки также проходят значительно ниже коленчатого вала

(рис. 3.2). Это подходит как для высокопроизводительных, так и для тяжелых двигателей. Ребра проходят от нижней части блока цилиндров

по диагонали к корпусам коренных подшипников, обеспечивая дополнительную опору

в поперечные стенки. В некоторых цельных блоках цилиндров и картерах из алюминиевого сплава ребра жесткости

отлиты в продольном и вертикальном направлениях вниз на наружных стенках блока

и картера картера.

Рис. 3.9. Блок двигателя V-типа. Рис. 3.10. Блок двигателя Y-типа.

Стенки картера снабжены фланцами в нижней части

для укрепления кожуха и для крепления поддона.

Используются два типа конструкций нижних блоков: именованный V-блок

(рис. 3.9) и Y-блок или глубокий блок:

(рис. 3.10). Основание V-блока близко к центру коленвала

. Этот блок компактен и

легкий. Y-блок повышает жесткость

всего двигателя, что обеспечивает плавную и

тихую работу и долговечность.

3.1.4.

Материал блока цилиндров

Блоки цилиндров отлиты за одно целое из

серого чугуна или железного сплава, содержащего никель или

хром, для высокой прочности и износостойкости.

Некоторые блоки цилиндров отлиты из кремниевого алюминиевого сплава

. Блок цилиндров изготовлен методом литья под давлением. Блок цилиндров V-8 показан

на рис. 3.11.

При изготовлении в виде моноблока материал блока цилиндров

должен иметь достаточную прочность

и жесткость при сжатии, изгибе и кручении.

Это необходимо для сопротивления нагрузкам

давления газа, а также для компонентов, которые преобразуют возвратно-поступательное движение отдельного поршня

в одно вращательное движение

.

Материал блока цилиндров должен быть

(a) относительно дешевым,

(b) легко производить отливки с хорошими оттисками,

(c) легко обрабатываться,

id) быть жестким и достаточно прочным как при изгибе, так и при кручении,

( e) имеют хорошую стойкость к истиранию,

(f) имеют хорошую коррозионную стойкость,

ig) имеют высокое тепловое расширение,

(h) имеют высокую теплопроводность,

(i) сохраняют свою прочность при высоких рабочих температурах и

(J) ) имеют относительно низкую плотность.

Хотя чугун удовлетворяет большинству этих требований, он обладает низкой теплопроводностью, а

сравнительно тяжелее. Из-за этих ограничений легкие алюминиевые сплавы использовались в качестве альтернативных материалов блока цилиндров для бензиновых двигателей

. Гильзы цилиндров (см. Раздел 3.1.5) опционально

с чугунными блоками; но более важны с относительно мягкими легкими алюминиевыми блоками из сплава

, поскольку они не могут напрямую противостоять износостойкости. Из-за более низкой прочности

алюминиевых сплавов блоки отливаются с более толстыми секциями и дополнительными опорными ребрами,

, так что их вес составляет примерно половину эквивалентных чугунных блоков.

Рис. 3.11. Блок двигателя V-8.

Типичным чугуном является серый чугун, который содержит 3,5% углерода, 2,25% кремния, 0,65%

марганца и остальное (93,6%) железо. Углерод улучшает смазывающие свойства графита, кремний контролирует образование слоистой структуры, называемой перлит, которая обладает хорошей стойкостью к износу

, а марганец укрепляет и укрепляет структуру железа. Обычная композиция из алюминиевого сплава

содержит 11,5% кремния, 0.5% марганца и 0,4% магния с балансом

(87,6%) алюминия. Высокое содержание кремния в этом сплаве уменьшает расширение, но

улучшает способность к литью, прочность и сопротивление истиранию, в то время как два других элемента

укрепляют алюминиевую конструкцию. Хотя этот сплав обеспечивает хорошую коррозионную стойкость, он

может выдерживать только умеренные ударные нагрузки.

Преимущества чугунных блоков цилиндров;

(i) Хорошие литейные свойства.

(ii) Свободный графит помогает придать хорошие свойства при ношении.Например, отверстие цилиндра

можно обрабатывать непосредственно в чугуне.

(Привет) Хорошие шумопоглощающие свойства.

(iv) Отверстия с резьбой (то есть шпильки головки цилиндров) удаляются легче, чем с алюминием.

Преимущества алюминиевых блоков цилиндров;

(I) легче по весу.

(ii) Привлекательный внешний вид.

(Привет) Более простая обработка во время производства.

(iv) Лучшее рассеивание тепла.

3.1.5.

Гильза цилиндра

Гильза увеличивает срок службы цилиндра, так как он может быть изготовлен из железа, более подходящего для его свойств износа

, чем для его литейных свойств.Один сорт чугуна, используемый для литья блока цилиндров

, не может обладать всеми оптимальными индивидуальными механическими свойствами, такими как прочность, ударная вязкость, твердость, а также устойчивость к коррозии и износу. Поэтому используются отдельные гильзы цилиндров.

Они обеспечивают длительный срок службы цилиндров, что перевешивает дополнительные расходы. Вкладыши

могут быть изготовлены из легированного чугуна. Они центробежно отливаются в цилиндрическую гильзу, обрабатываются

, затем подвергаются термообработке для получения оптимальных износостойких свойств.

Эти гильзы имеют два класса:

(i) Те, которые находятся в непосредственном контакте со стенками отверстий цилиндров блока цилиндров,

известны как сухие гильзы.

(ii) Те, которые поддерживаются только на каждом конце в блоке цилиндров и где

находятся в прямом контакте с охлаждающей жидкостью двигателя, известны как влажные гильзы.

Сухие вкладыши.

Обычно сухие гильзы цилиндров (рис. 3.12) предоставляются при следующих обстоятельствах:

(a) Если блок цилиндров изготовлен из алюминиевого сплава, стенка отверстия цилиндра должна быть более прочной и иметь более твердый износостойкий материал.

(b) Для тяжелых условий эксплуатации нормальная износостойкость чугунного блока цилиндров

может быть улучшена с помощью гильз с превосходными свойствами.

(c) Если блок цилиндров сконструирован с прилегающими друг к другу отверстиями цилиндров, чтобы

уменьшил всю длину, тогда подходят только сухие гильзы.

(d) Когда блок цилиндров подвергался повторной нарезке два или три раза, затем используются сухие гильзы

для восстановления первоначального размера отверстия цилиндра.

(e) Если важны как жесткость при изгибе, так и жесткость при кручении, блок цилиндров с литыми проходами для охлаждающей жидкости

и отверстиями цилиндров с сухими гильзами более подходит, чем блок

, использующий влажные гильзы.

Три основных подгонки, используемых с сухими вкладышами, это: (i) притирка под давлением, (ii) посадка под давлением (прижим) и (Hi) скольжение

(i) Вкладной вкладыш.

Для использования сухих гильз цилиндров в блоках цилиндров из алюминиевого сплава наружная цилиндрическая поверхность гильзы

подвергается механической обработке с образованием спиральной канавки, идущей сверху вниз к

. Гильзы, как правило, предварительно нагревают до 473 К и затем правильно помещают в литейные формы блока цилиндров

перед началом литья.Это образует прочную металлическую связь между блоком из алюминиевого сплава

и чугунной гильзой после затвердевания.

(ii) Подгонка под давлением (прессовая посадка).

Этот вкладыш (рис. 3.12А) представляет собой плоскую цилиндрическую гильзу. Гильза

устанавливается путем вытягивания или вдавливания гильзы в блок цилиндров с силой. Для этой операции

требуются подходящие концевые пластины и направляющие, а также крепежное приспособление с винтовой и гайкой для тяги —

или установка гидравлического пресса. Типичные помехи между втулкой и чугунным блоком цилиндров

равны 0.050 мм и 0,075 мм для диаметров отверстий от 75 до 100 мм и от 100 до 150

мм соответственно.

(плохо) Подкладной вкладыш.

Этот вкладыш (рис. 3.12B) представляет собой цилиндрическую гильзу, фланцевую с одного конца для позиционирования и закрепления

на своем месте. Между вкладышем и стенками блока

практически отсутствует контакт. Лайнер вставляется вручную. Фланец выступает над лицевой стороной блока на

от 0,05 до 0,125 мм, чтобы предотвратить вертикальное перемещение относительно блока во время использования.

A. Простая посадка — B. Фланцевая посадка.

Установка сухого вкладыша.

Сначала стены цилиндров и их контр-отверстия очищаются от ржавчины

, углерода и любых заусенцев. Затем диаметральное искажение проверяется микрометром или любым другим аналогичным прибором

. Для установки скользящей прокладки соответствие фланца и углубления

проверяется путем посинения верхней поверхности гильзы, переворачивания гильзы и протирания ее по

поверхности зенковки.Отверстие гильзы проверяется на овальность микрометром в двух точках

под прямым углом друг к другу в верхней, средней и нижней частях гильзы. Если разница в любом из

проверенных местоположений превышает 0,05 мм, гильза поворачивается на 90 градусов в блоке цилиндра

и перепроверяется до получения наилучшего положения.

Во время расточки блока цилиндров для снятия гильзы или повторного расточки блока цилиндров, необходимо

уделять такое же внимание выравниванию, круглости, прямолинейности, диаметру и чистоте поверхности.

Рабочий допуск для расточных блоков цилиндров составляет от +0,0000 до 0,0125 мм.

Благодаря относительно тонким стенкам сухие вкладыши принимают контур готового профиля стены.

‘воздушные карманы образованы ребристыми отметками от грубого одноточечного режущего инструмента, локальные горячие точки

вызывают искажение, быстрый износ и даже захват поршня. Сухие вкладыши с принудительной посадкой

обычно поставляются с незаконченным диаметром внутреннего отверстия с

с допуском от 0,35 мм до 0,50 мм.Этот допуск снимается при расточных и хонинговальных процессах

после установки вкладышей в соответствующие отверстия в блоке цилиндров. Сухие вкладыши с скользящей посадкой

могут поставляться либо в виде полуфабрикатных вкладышей с внутренним отверстием с допуском

от 0,025 до 0,10 мм, которые удаляются путем хонингования после монтажа, либо в виде предварительно обработанных вкладышей без внутреннего отверстия

. ,

Поверхность отверстия гильзы отточена с точностью от 0,6 до 0,8 мкм (средняя) с углом перекоса

, равным 120 градусам (рис.2.12а). Это обеспечивает оптимальную маслоудерживающую поверхность для

, работающую в новых поршневых кольцах и отверстиях цилиндров (кольцевые прокладки). Это необходимо как для

газового уплотнения, так и для контроля масла.

Влажные вкладыши.

Влажные гильзы цилиндров (рис. 3.13) обеспечивают следующие преимущества при использовании в бензиновых двигателях

с блоком цилиндров из алюминиевого сплава, имеющим высокий коэффициент расширения.

(a) Из-за изоляции основной части гильзы от блока сложные проблемы расширения

могут быть решены только в одном или двух местах.

(6) Использование мокрых гильз упрощает заливку блока цилиндров. Кроме того, отливки из подходящего материала

могут использоваться с соответствующей термической обработкой для структурных требований

, а не с обработкой износостойкости отверстия цилиндра.

(A) Рис. 3.13. Влажные гильзы цилиндров. (B)

A. Опора с одним рукавом с открытой декой. B. Двойная опора с закрытым настилом.

(c) Благодаря лучшей отделке наружной поверхности и постоянной толщине стенки гильза улучшает теплопроводность

и равномерность охлаждения цилиндра.

Влажный вкладыш более жесткий, чем сухой вкладыш, поскольку в этом случае

исключается нормальная стенка цилиндра. Влажные гильзы вставляются в блок цилиндров сверху и снизу, а оставшаяся часть

гильзы не поддерживается. Уплотнительные кольца используются для предотвращения утечки охлаждающей жидкости. Некоторые рукава

с мокрым вкладышем имеют фланец в верхней части, который устанавливается в углубление, обработанное в верхней палубе

блока. Иногда между фланцем

и выемкой блока устанавливается мягкая медно-асбестовая или композитная прокладка.Для удержания на месте фланец втулки выступает над лицевой панелью блока

на 0,05 мм для отверстий диаметром до 100 мм и на 0,175 мм для диаметра цилиндра:

в диапазоне от 100 до 150 мм.

Вкладыш герметизируется снизу одним или несколькими резиновыми уплотнительными кольцами, обычно устанавливаемыми в пазы

(рис. 3.13 А). Иногда на стороне

блока между уплотнениями предусмотрено смотровое сливное отверстие, как показано на рисунке, для проверки любой утечки через уплотнения. В другом мокром расположении втулки гильзы

поддерживается только нижний конец картера гильзы, который с фланцем

имеет контакт с соответствующей обработанной поверхностью в блоке.Между этими двумя соединительными поверхностями используется плоская прокладка

(рис. 3.13B). Поскольку верхняя часть втулки гильзы не имеет боковой опоры, она полностью зависит от вертикального сжатия гильзы, вызванного головкой цилиндров и прокладкой

при затягивании. Для правильной поддержки сжатия верхняя поверхность гильзы выступает над палубой блока цилиндров

на 0,03–0,10 мм в зависимости от диаметра отверстия цилиндра и

крутящего момента затяжки.

Установка мокрого вкладыша.

Старая прокладка или / и уплотнительные кольца удалены, а часть

блока, которая вступает в контакт с вкладышем, очищается с помощью скребка и наждачной ткани.

Новый вкладыш вставляется в блок без уплотнительных колец или прокладок. Поворачивается рукой

, чтобы выяснить, есть ли какая-либо герметичность, которая может привести к деформации муфты. Фланец

гильзы должен быть гладким и квадратным во встречном отверстии, в противном случае фланец может отломаться при затягивании

головки блока цилиндров.Любые заусенцы или грязь, которые могут поднять фланец, удаляются. Проекция

фланца гильзы над лицевой стороной блока измеряется для обеспечения адекватного зажима

интерфейса.

Посадочные кольца затем устанавливаются без растяжения или перекручивания. Может быть нанесено покрытие из герметика

, и втулка гильзы направляется на место вручную, после чего следует легкое постукивание

мягким молотком. На этом этапе отверстие цилиндра гильзы проверяется на любое смещение или деформацию

.

Материалы лайнера.

Некоторыми обычно используемыми материалами футеровки являются азотированные стали, азотированные чугуны и термически обработанные

хромовые и другие литейные чугуны. Износостойкость этих металлов по меньшей мере на 50% больше, чем у

материала блока цилиндров. Типичные характеристики материала вкладыша:

Железо от 93,92 до 92,22%

Углерод от 3 до 3,5%

Кремний от 1,8 до 2,4%

Марганец от 0,5 до 0,8%

Фосфор 0.От 4 до 0,7%

Сера 0,08%)

Хром 0,3%

3.1.6.

Прокладки

Прокладки или статические уплотнения используются между креплениями деталей двигателя для уплотнения соединений для

, предотвращая внутреннюю или внешнюю утечку. Прокладка должна выдерживать высокое давление и температуру двигателя

. Поэтому прокладка

(i) должна быть непроницаемой для контактирующих жидкостей,

(ii) должна соответствовать любым существующим поверхностным дефектам,

(Hi) должна быть упругой, чтобы поддерживать давление уплотнения, даже когда соединения

слегка ослаблены как В результате изменений температуры или вибрации

(iv) должен быть устойчивым ко всем ожидаемым изменениям в окружающей среде из-за температуры, колебаний давления

и возраста, а

(v) должен быть стабильным в условиях сжатия, избегая чрезмерных настроек.

Основными соображениями, касающимися прокладки, являются

(a) достаточная прочность на сдвиг и растяжение, особенно для использования с узкими секциями,

(b) адекватное обеспечение для охлаждения сопрягаемых поверхностей, в частности, головки

цилиндров, и для минимизации влияния дифференциала тепловое расширение,

(d) поддержание допуска на толщину прокладки и

(d) прокладка простой конструкции, простая в сборке и легко поврежденная.

Толщина и твердость прокладки должны быть выбраны так, чтобы они соответствовали степени неровностей поверхности

либо поверхности стыка из-за больших допусков, искажений, шероховатости поверхности или других факторов, таких как

, из-за отсутствия равномерности нагрузки болта или шпильки.Следующие прокладки обычно используются в автомобильных двигателях

.

(a) Медно-асбестовая прокладка.

(b) Сталь-асбестовая прокладка.

(c) Сталь-асбесто-медная прокладка.

(d) Одинарная стальная ребристая или гофрированная прокладка.

(e) Прокладка из нержавеющей стали.

(f) Стальной лист с асбестовым покрытием с отдельными стальными канавками вокруг отверстия.

(g) Лист из ламинированной стали и графитированного асбеста с профилированным стальным валиком.

(h) Пропитанная асбестом резина, скрепленная усиленным валиком.

(i) Ткань, армированная асбестом / стальной проволокой.

Материал, используемый для прокладок, зависит от требований к уплотнению и стоимости. Пробка, один из

самых старых материалов для прокладок, имеет ограниченное применение только для слегка нагруженных соединений, имеющих неровные поверхности

, таких как коромысла и масляные поддоны. Алюминиевые покрытия на пробковых прокладках способствуют снижению нагрева

. В некоторых случаях пробковые прокладки имеют резиновое покрытие. Пробковые прокладки часто заменяют

прокладок, изготовленных из волокон, таких как целлюлоза, асбест или смесь из двух.Прокладочные волокна

связаны вместе со связующим, и связующее является непроницаемым для масла в некоторых случаях, а в других случаях оно

набухает при контакте с маслом, в зависимости от использования. Волокнистые прокладки требуют лучшей гладкости поверхности

, чем для пробковых прокладок. Литая маслостойкая синтетическая резина

часто используется там, где требования к уплотнению диктуют

специальные конструкции уплотнений, такие как угловые соединения масляного поддона и концы впускного коллектора. Новый подход к прокладкам

— это пластиковый материал прокладки в трубе, используемый вместо бумажных и волоконных прокладок.

Рис. 3.14. Прокладка головки с огнеупорным кольцом.

Уплотнение головки цилиндров на

, разделяющей поверхность блока, является одной из

самых трудных работ по уплотнению. Ранее

прокладок головки были покрыты медью как

бесто. По мере улучшения конструкции двигателя медь

на прокладках была заменена на

сталью, чтобы выдерживать более высокие давления и температуры

. Стальные кольца

, называемые огненными кольцами, были нанесены

на прокладки вокруг отверстий цилиндра

для герметизации камер сгорания

(фиг.3,14).

Более поздняя разработка прокладки головки

использует тонкий стальной сердечник

с тонким покрытием из асбестовой прокатки

снаружи. Это обеспечивает газу

ке требуемые упругие свойства

, необходимые для противостояния изменениям температуры головки и блока

, а также изменения давления

в каждом цикле

. Большинство прокладок головки блока цилиндров

должны быть установлены в указанном направлении, поскольку прокладка часто используется для контроля расхода охлаждающей жидкости двигателя

. Когда это требуется, прокладка маркируется сверху или спереди.Типы прокладок головки показаны на

Рис. 3.15A, полоса С.

Прокладки крышки ГРМ обычно изготавливаются из тонкого волокна или бумаги. Пробка, волокно и синтетическая резина

используются в различных частях масляного поддона. Во впускном коллекторе используются рельефные стальные или армированные волоконные прокладки

. Секции из пробки или синтетического каучука используются на крышке подъемной впадины

части впускного коллектора. После использования прокладка теряет большинство своих уплотняющих свойств. Обычной практикой

является использование новой прокладки при каждой сборке детали.Часто прокладки

покрываются специальным лаком, который

плавит и герметизирует все более мелкие стержни между

между поверхностями встречи

, когда двигатель прогревается.

3.1.7.

Навесное оборудование блока цилиндров

Ряд деталей прикреплен к

двигателю, чтобы ограничить его и приспособить

к транспортному средству. К ним относятся чехлы,

корпусов и креплений.

Колокольчики.

Корпус раструба, вмещающий маховик

и муфту или динамометрический ключ

, прикреплен к задней части блока цилиндров

.Он расположен с

штифтами для выравнивания. Смещение

штифтов и регулировочных шайб между блоком

и корпусом раструба может использоваться для выравнивания

корпуса раструба в стандартных применениях трансмиссии

, чтобы вал сцепления соответствовал направляющему подшипнику. Выравнивание автоматической коробки передач

упрощается благодаря использованию привода с гибкой пластиной. Большинство автоматических трансмиссий

имеют корпус из раструба, в то время как стандартные трансмиссии имеют отдельные раструбы с рычажными креплениями cluth

.Алюминиевые колокольчики обычно используются в легковых автомобилях для минимизации веса

.

Рис. 3.15. Типы прокладок головок.

A. С металлом вне асбеста.

B. Сталь с тиснением.

C. Стальной сердечник с наружным покрытием из асбеста.

Крышки ГРМ.

Простейшие крышки ГРМ изготовлены из штампованной стали или литой стали (рис. 3.16A и B) и