Какой привод выбрать: поршневой или газотурбинный

В состав электростанций относительно небольшой мощности могут входить как газотурбинные двигатели (ГТД), так и поршневые (ПД). В связи с этим у заказчиков часто возникает вопрос, какой привод предпочтительнее. И, хотя ответить на него однозначно невозможно, цель настоящей статьи — попытка разобраться в этом вопросе.

Введение

Выбор типа двигателя, а также их количества для привода электрогенераторов на электростанции любой мощности является сложной технико-экономической задачей. Попытки сравнить между собой в качестве привода поршневые и газотурбинные двигатели чаще всего делаются при условии использования в качестве топлива природного газа. Их принципиальные преимущества и недостатки анализировались в технической литературе [1, 2], в рекламных проспектах производителей электростанций с поршневыми двигателями и даже на страницах Интернета.

Как правило, приводятся обобщенные сведения о разнице в расходах топлива, в стоимости двигателей без всякого учета их мощности и условий работы. Часто отмечается, что состав электростанций мощностью 10–12 МВт предпочтительнее формировать на базе поршневых двигателей, а большей мощности – на базе газотурбинных. Принимать эти рекомендации как аксиому не следует. Очевидно одно: каждый тип двигателя имеет свои преимущества и недостатки, и при выборе привода нужны некоторые, хотя бы ориентировочные, количественные критерии их оценки.

В настоящее время на российском энергетическом рынке предлагается достаточно широкая номенклатура как поршневых, так и газотурбинных двигателей. Среди поршневых превалируют импортные двигатели, а среди газотурбинных – отечественные.

Сведения о технических характеристиках газотурбинных двигателей и электростанциях на их базе, предлагаемых для эксплуатации в России, в последние годы регулярно публикуются в «Каталоге газотурбинного оборудования» [3].

Аналогичные сведения о поршневых двигателях и электростанциях, в состав которых они входят, можно почерпнуть только из рекламных проспектов российских и иностранных фирм, поставляющих это оборудование. Информация о стоимости двигателей и электростанций чаще всего не публикуется, а опубликованные сведения [3] часто не соответствуют действительности.

Непосредственное сравнение поршневых и газотурбинных двигателей

Обработка имеющейся информации позволяет сформировать приведенную ниже таблицу, которая содержит как количественную, так и качественную оценку преимуществ и недостатков поршневых и газотурбинных двигателей. К сожалению, часть характеристик взята из рекламных материалов, проверить полную достоверность которых чрезвычайно трудно или практически невозможно. Необходимые для проверки данные о результатах работы отдельных двигателей и электростанций, за редким исключением [4], не публикуются.

Естественно, что приведенные цифры являются обобщенными, для конкретных двигателей они будут строго индивидуальными. Кроме того, некоторые из них даны в соответствии со стандартами ISO, а фактические условия работы двигателей существенно отличаются от стандартных.

Представленные сведения дают только качественную характеристику двигателей и не могут использоваться при подборе оборудования для конкретной электростанции. К каждой позиции таблицы можно дать некоторые комментарии.

На энергетическом рынке представлен очень большой выбор двигателей, имеющих существенные различия в технических характеристиках. Конкуренция между двигателями рассматриваемых типов возможна только в диапазоне единичной электрической мощности до 16 МВт. При более высоких мощностях газотурбинные двигатели вытесняют поршневые практически полностью.

Необходимо учитывать, что каждый двигатель имеет индивидуальные характеристики, и только их следует использовать при выборе типа привода. Это позволяет формировать состав основного оборудования электростанции заданной мощности в нескольких вариантах, варьируя, в первую очередь, электрическую мощность и количество необходимых двигателей. Многовариантность затрудняет выбор предпочтительного типа двигателя.

О КПД поршневых и газотурбинных двигателей

Важнейшей характеристикой любого двигателя в составе электростанций является КПД по выработке электроэнергии (КПДэ), определяющий основной, но не полный объем потребления газа. Обработка статистических данных по значениям КПДэ позволяет наглядно показать области применения, в которых по этому показателю один тип двигателя имеет преимущества перед другим.

Взаимное расположение и конфигурация трех выделенных на рис. 1 зон, в пределах которых находятся точечные изображения значений электрического КПД различных двигателей, позволяет сделать некоторые выводы:

- даже в пределах одного типа двигателей одинаковой мощности наблюдается значительный разброс значений КПД по выработке электроэнергии;

- при единичной мощности более 16 МВт газотурбинные двигатели в комбинированном цикле обеспечивают значение КПДэ выше 48% и монопольно владеют рынком;

- электрический КПД газотурбинных двигателей мощностью до 16 МВт, работающих как в простом, так и в комбинированном цикле, ниже (иногда очень существенно), чем у поршневых двигателей;

- газотурбинные двигатели единичной мощностью до 1 МВт, появившиеся на рынке в последнее время, по значению КПДэ превосходят двигатели мощностью 2–8 МВт, наиболее часто применяемые сегодня в составе электростанций;

- характер изменения КПДэ газотурбинных двигателей имеет три зоны: две с относительно постоянным значением – 27 и 36% соответственно и одну с переменным – от 27 до 36%; в пределах двух зон КПДэ слабо зависит от электрической мощности;

- значение КПД по выработке электроэнергии поршневых двигателей находится в постоянной зависимости от их электрической мощности.

Однако эти факторы не являются основанием для того, чтобы отдать приоритет поршневым двигателям. Даже если электростанция будет вырабатывать только электрическую энергию, при сравнении вариантов состава оборудования с различным типом двигателей потребуется выполнить экономические расчеты. Необходимо доказать, что стоимость сэкономленного газа окупит разницу в стоимости поршневых и газотурбинных двигателей, а также дополнительного оборудования к ним. Количество сэкономленного газа не может быть определено, если неизвестен режим работы станции по отпуску электроэнергии в зимнее и летнее время. Идеально, если известны необходимые электрические нагрузки – максимальные (зимний рабочий день) и минимальные (летний выходной день).

Использование и электрической и тепловой энергии

Если же электростанция должна производить не только электрическую, но и тепловую энергию, то потребуется определить, за счет каких источников можно покрыть тепловое потребление. Таких источников, как правило, два – утилизированная теплота двигателей и/или котельная.

У поршневых двигателей утилизируется теплота охлаждающего масла, сжатого воздуха и выхлопных газов, у газотурбинных – только теплота выхлопных газов. Основное количество теплоты утилизируется из выхлопных газов с помощью утилизационных теплообменников (УТО).

Количество утилизированной теплоты в значительной степени зависит от режима работы двигателя по выработке электроэнергии и от климатических условий. Неверная оценка режимов работы двигателей в зимнее время приведет к ошибкам в определении количества утилизированной теплоты и неправильному выбору установленной мощности котельной.

Графики на рис.2 показывают возможности отпуска утилизированной теплоты от газотурбинных и поршневых двигателей для целей теплоснабжения. Точки на кривых соответствуют данным заводов-изготовителей о возможностях имеющейся техники для утилизации теплоты. На двигателе одной и той же электрической мощности производители устанавливают различные УТО – исходя из конкретных задач.

Преимущества газотурбинных двигателей в части выработки тепла бесспорны. Особенно это касается двигателей электрической мощностью 2–10 МВт, что объясняется относительно низким значением их электрического КПД. По мере роста КПДэ газотурбинных двигателей количество утилизированной теплоты должно неизбежно снижаться.

При выборе поршневого двигателя для электро- и теплоснабжения конкретного объекта необходимость использования котельной в составе электростанции почти не вызывает сомнений. Работа котельной требует увеличения расхода газа сверх необходимого для выработки электроэнергии. Возникает вопрос, как отличаются расходы газа на энергоснабжение объекта, если в одном случае используются только ГТД с утилизацией теплоты выхлопных газов, а в другом – поршневые двигатели с утилизацией теплоты и котельная. Только после досконального изучения особенностей потребления объектом электроэнергии и тепла можно ответить на этот вопрос.

Если принять, что расчетное потребление тепла объектом может быть полностью покрыто утилизированной теплотой ГТД, а недостаток теплоты при использовании поршневого двигателя компенсируется котельной, то можно выявить характер изменения суммарного расхода газа на энергоснабжение объекта.

Используя данные на рис. 1 и 2, можно для характерных точек зон, отмеченных на рис. 1, получить сведения об экономии или перерасходе газа при использовании приводов различного типа. Они представлены в таблице:

при относительно близких значениях электрического КПД (разница до 10%) использование поршневых двигателей и котельной приводит к перерасходу топлива;

- при относительно близких значениях электрического КПД (разница до 10%) использовние поршневых двигателей и котельной приводит к перерасходу топлива;

- при разнице значений КПДэ более 10% для работы поршневых двигателей и котельной потребуется меньше газа, чем для ГТД;

- существует некая точка с максимальной экономией газа при использовании поршневых двигателей и котельной, где разница между значениями КПДэ двигателей равна 13–14%;

- чем выше значение КПДэ поршневого двигателя и ниже – газотурбинного, тем больше экономия газа.

В качестве дополнения

Как правило, задача не ограничивается выбором типа привода, требуется определить состав основного оборудования электростанции – тип агрегатов, их количество, вспомогательное оборудование.

Выбор двигателей для производства нужного количества электроэнергии определяет возможности выработки утилизированной теплоты. При этом надо учесть все особенности изменения технических характеристик двигателя, связанные с климатическими условиями, с характером электрической нагрузки, и определить влияние этих изменений на отпуск утилизированной теплоты.

Необходимо также помнить, что в состав электростанции входят не только двигатели. На ее площадке обычно располагается свыше десятка вспомогательных сооружений, работа которых также влияет на технические и экономические показатели электростанции.

Как уже указывалось, состав оборудования электростанции с технической точки зрения можно сформировать в нескольких вариантах, поэтому его окончательный выбор может быть обоснован только с экономических позиций.

При этом знание характеристик конкретных двигателей и их влияние на экономические показатели будущей электростанции чрезвычайно важно. При выполнении экономических расчетов неизбежен учет моторесурса, ремонтопригодности, сроков проведения и стоимости капитальных ремонтов. Эти показатели также индивидуальны для каждого конкретного двигателя независимо от его типа.

Нельзя исключать влияние экологических факторов на выбор типа двигателей для электростанции. Состояние атмосферы в районе предполагаемой эксплуатации электростанции может стать основным фактором при определении типа двигателя (несмотря ни на какие экономические соображения).

Как уже отмечалось, данные о стоимости двигателей и электростанций на их базе не публикуются. Изготовители или поставщики оборудования ссылаются на возможную разницу в комплектации, условия доставки и другие причины. Только после заполнения фирменного опросного листа будут представлены цены. Поэтому сведения в первой таблице о том, что стоимость поршневых двигателей мощностью до 3,5 МВт ниже стоимости газотурбинных такой же мощности, могут оказаться неверными.

Заключение

Таким образом, в классе единичной мощности до 16 МВт нельзя отдавать однозначное предпочтение ни газотурбинным, ни поршневым двигателям. Только тщательный анализ ожидаемых режимов работы конкретной электростанции по выработке электроэнергии и теплоты (с учетом особенностей конкретных двигателей и многочисленных экономических факторов) позволит полностью обосновать выбор типа двигателя. Определить состав оборудования на профессиональном уровне может специализированная фирма.

Использованная литература

- Габич А. Применение газотурбинных двигателей малой мощности в энергетике // Газотурбинные технологии. 2003, № 6. С. 30–31.

- Буров В. Д. Газотурбинные и газопоршневые энергетические установки малой мощности // Горныйжурнал. 2004, специальный выпуск. С. 87–89,133.

- Каталог газотурбинного оборудования // Газотурбинные технологии. 2005. С. 208.

- Салихов А. А., Фаткулин Р. М., Абрахманов P. P., Щаулов В. Ю. Развитие мини-ТЭЦ с применением газопоршневых двигателей в Республике Башкортостан // Новости теплоснабжения. 2003, № 11. С. 24-30.

Данная статья с незначительными изменениями взята из журнала «Турбины и дизели», №1(2) за 2006г.

Автор — В.П. Вершинский, ООО «Газпромэнергосервис».

чем газотурбинные двигатели «Сатурна» лучше ГТД «Зоря-Машпроект»

Во вторник, 25 апреля, президент РФ Владимир Путин сказал, что КПД и ресурс новых российских морских газотурбинных двигателей превзойдут зарубежные на 10-15%. Такое заявление он сделал на церемонии открытия нового комплекса НПО «Сатурн» по производству морских ГТД. Большинство таких двигателей рыбинского «Сатурна» имеют больший КПД, чем аналоги из Николаева – 36% против 32%. Однако при сравнении с украинской продукцией преимущество, которое озвучил президент, есть пока не у всех отечественных агрегатов. FlotProm сравнил характеристики ГТД.Запуск на рыбинском НПО «Сатурн» с 2018 года серийного производства морских ГТД сделает ВМФ России независимым от импортных газотурбинных агрегатов. А поскольку разработки «Сатурна» современнее изделий николаевского «Зоря-Машпроекта» (Украина), у них несколько выше и КПД. По словам Владимира Путина, коэффициент полезного действия отечественных двигателей вырастет на 10-15%, ведь это «более современная техника по сравнению с той, что мы брали раньше». FlotProm проанализировал КПД силовых установок.

Линейка морских ГТД производства НПО «Сатурн»

В рамках импортозамещения НПО «Сатурн» с 2014 года ведет три опытно-конструкторские работы по двигателям М90ФР, «Агрегат-ДКВП» и М70ФРУ-Р, рассказали FlotProm в Объединенной двигателестроительной корпорации (ОДК). Новыми двигателями российского производства оснастят фрегаты проектов 22350 и 11356, малый десантный корабль на воздушной подушке «Зубр», а также другие корабли и суда ВМФ России.

25 апреля в Рыбинске продемонстрировали два корабельных газотурбинных двигателя – М70ФРУ и М70ФРУ-2. FlotProm приводит таблицу с характеристиками этих ГТД в сравнении с украинскими аналогами и двигателем М90ФР.

КПД российского газотурбинного двигателя для ДКВП «Зубр» выше украинского всего на 0,4%

Двигатель М70ФРУ-2 производства НПО «Сатурн» станет основой для силовой установки малого десантного корабля на воздушной подушке «Зубр» (проект 12322). Главной энергетической силовой установкой «Зубра» первоначально была ГТУ типа М35. Она включает в себя три тяговых газотурбинных агрегата (ГТА) М35-1 и два нагнетательных ГТА М35-2. В состав каждого из агрегатов входят ГТД еще советской разработки ДП71 (в украинской классификации – UGT6000) разработки и производства «Зоря-Машпроект». Двигатели ДП71 производятся в Николаеве с 1978 года.

Для замены украинских ГТД «Сатурн» в 2014 году начал работы по ОКР «Агрегат ДКВП». Цель опытно-конструкторской работы – создание газотурбинного двигателя М70ФРУ-2 и корабельных ГТА М35Р-1, М35Р-2 и М70Р мощностью 10 000 л.с. В характеристиках двигателя М70ФРУ-2, представленных 25 апреля НПО «Сатурн», указан КПД в 32,4%. Это всего на 0,4% лучше украинского ГТД.

ГТД М70ФРУ2 для ДКВП типа «Зубр»

Возможно, характеристики рыбинских ГТД (особенно М70ФРУ-2) в будущем улучшатся, так как завершение всех трех ОКР запланировано на декабрь 2017 года, и не все испытания еще окончены. В ОДК 25 апреля заявили, что «дальнейшее развитие морских ГТД может пойти по пути увеличения мощности, а также повышения КПД двигателей». Кроме того, «Сатурн» осваивает сплавы из кобальта.

По данным источника FlotProm в николаевском «Зоря-Машпроект», применение новых кобальтовых сплавов, используя аддитивные технологии, может «несколько улучшить характеристики газотурбинного двигателя, в том числе способствовать повышению его КПД». На украинском предприятии назвали использование кобальтовых сплавов и аддитивных технологий своим «ноу-хау», работа над которым ведется уже несколько лет.

Российские ГТД для фрегатов проекта 11356 и СКР проекта 11540 обогнали украинские по КПД

Рыбинские двигатели М70ФРУ и М90ФР созданы для замены ГТД украинского производства ДС71 и Д090 соответственно. Об этом FlotProm сообщил источник, знакомый с ситуацией. В главной энергоустановке М27, использующейся на СКР «Ярослав Мудрый» проекта 11540 «Ястреб», «девяностые» двигатели являются форсажными, а «семидесятые» – маршевыми. При этом российские двигатели имеют КПД в 36% против 32% у ГТД украинского производства.

ГЭУ фрегатов проекта 11356 – установка М7Н1, в которой маршевыми являются все те же двигатели ДС71 (в украинской классификации – UGT6000), а форсажными – ДТ59 (UGT16000). КПД последнего – всего 30%.

ГТД М70ФРУ

Производители и конструкторы газотурбинных двигателей: КПД таких установок ограничен 38-40%

По мнению главного конструктора «Коломенского завода» Валерия Рыжова, которое он высказал в интервью FlotProm в 2015 году, КПД газотурбинного двигателя «находится в пределах 36%, не более. Для повышения этого показателя надо увеличить температуру сгорания в камере. Это в свою очередь приводит к тому, что наступает предел длительной прочности материала рабочих лопаток при высокой температуре. В дизельном двигателе максимальная температура сгорания достигает 1700 градусов, в газотурбинном двигателе такую температуру создать нельзя – сгорят рабочие лопатки турбины».

По информации Объединенной двигателестроительной корпорации, КПД большинства их новых двигателей составляет 36%. Источник FlotProm на предприятии «Зоря-Машпроект» заявил, что КПД газотурбинных двигателей можно довести максимум до 38-40%.

Последние украинские разработки – например, двигатель UGT 25000, имеет заявленный производителем КПД от 36 до 37% (в разных модификациях). При этом британская компания Rolls-Royce в 2016 году заявила, что КПД ее двигателя MT-30 составляет свыше 40%.

Эффективность ГТД зависит от качества материалов и запчастей

Как рассказали FlotProm в группе компаний «Дизельзипсервис», которая занимается в том числе ремонтом газотурбинных двигателей, КПД, заявленный «Роллс-Ройсом», выглядит сомнительно, это скорее маркетинговый ход. Представитель компании добавил, что КПД газотурбинных силовых установок сильно зависит от особенностей эксплуатации двигателя, а также от качества материалов и запчастей. «Так, после модернизации системы топливоподачи у двигателя ДЖ59 и установки на него новых лопаток из современных сплавов, коэффициент полезного действия ГТД увеличился, а расход топлива – уменьшился», – сказал представитель ГК «Дизельзипсервис».

Он также отметил, что новшества вроде кобальтовых сплавов и аддитивных технологий могут еще улучшить этот показатель. «Например, двигатель ДВ71Л (UGT6000+) до капремонта был «усталым», его КПД уменьшился вполовину с 30%. Ремонт на «Кингисеппском машиностроительном заводе» с применением новых материалов позволил восстановить это значение почти до показателей нового двигателя. Но заводское качество изготовления ГТД принципиально важно», – резюмировали в «Дизельзипсервисе».

5.3. Идеальный цикл газотурбинного двигателя

Газотурбинные двигатели относятся к ДВС. Они обладают многими преимуществами по сравнению с поршневыми двигателями. Это, в первую очередь, большие мощности при сравнительно малых габаритах и достаточно высокая экономичность.

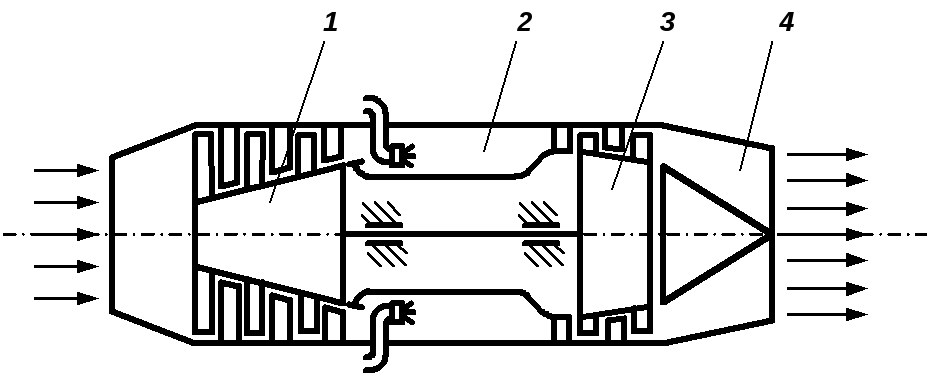

В качестве компонентов топлива в газотурбинных двигателях используются жидкое или газообразное горючее и воздух как окислитель. Принципиальная схема авиационного газотурбинного двигателя приведена на рис.5.7, где 1 – компрессор, 2 – камера сгорания, 3 – турбина, 4 – реактивное сопло

Рис.5.7

Сжатый в компрессоре воздух с высоким давлением и значительной температурой подается в камеру сгорания, туда же через форсунки поступает горючее. Перемешанная топливная смесь воспламеняется и сгорает. Высокотемпературные продукты сгорания устремляются к расширительной машине – турбине. В сопловом аппарате рабочее тепло разгоняется до высокой скорости, а на рабочих лопатках турбины кинетическая энергия потока преобразуется в механическую работу, приводя во вращение ротор турбины. От ротора турбины крутящий момент передается компрессору и другим потребителям мощности.

В некоторых типах авиационных газотурбинных двигателей часть энергии рабочего тела используется для создания реактивной силы (тяги двигателя).

В газотурбинных стационарных и авиационных двигателях сгорание топлива осуществляется при постоянном давлении.

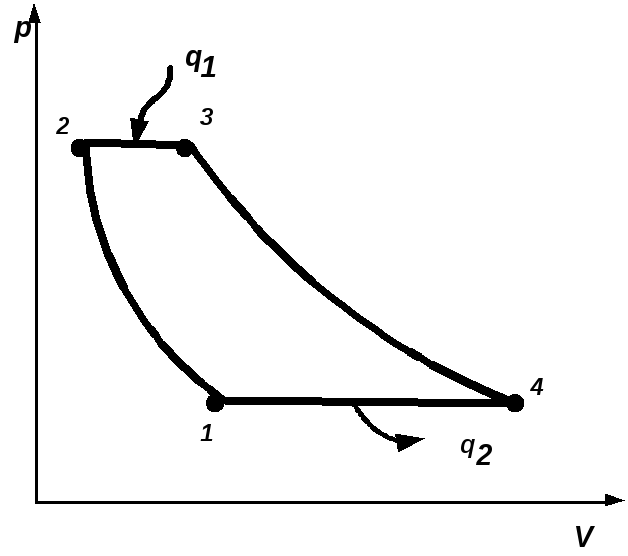

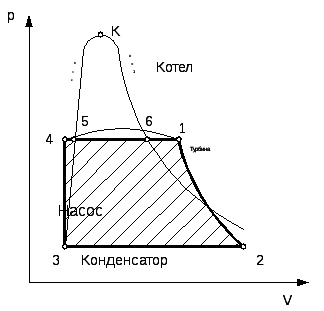

Идеальный цикл изобарного газотурбинного двигателя, рис. 5.8, включает следующие процессы:

1 -2

– адиабатный процесс сжатия рабочего

тела в компрессоре;

-2

– адиабатный процесс сжатия рабочего

тела в компрессоре;

2-3 – изобарный подвод тепла;

3-4 – адиабатное расширение рабочего тела в турбине;

4-1 – изобарный процесс отвода тепла в окружающую среду.

Заданными

в цикле являются параметры на входе в

компрессор p1, v1, T1,

степень повышения давления  =р2/р1 и степень предваритель-

=р2/р1 и степень предваритель-

Рис.

5.8

ного расширения  =v3/v2 = T3/T2.

=v3/v2 = T3/T2.

Параметры состояния в характерных точках определяются аналогично

рассмотренным выше циклам.

Точка

2: p2=  p ; v2 =

p ; v2 =  v1; T2=

v1; T2=  T1 .

T1 .

Точка

3: p3 = p2 = p1 ; v3 =

p1 ; v3 =  v1; T3=

v1; T3=  T2 =

T2 =  T1 .

T1 .

Точка

4: p4= p1 ; v4 =  v1; T4 =

v1; T4 =  T1 .

T1 .

Значения теплоты q1 и q2 в изобарных процессах будут равны:

q1 = cp (T3 –T2)

= cp ( )

) T1 и q2 = cp (T4—T1 )= cp(

T1 и q2 = cp (T4—T1 )= cp( -1)T1.

-1)T1.

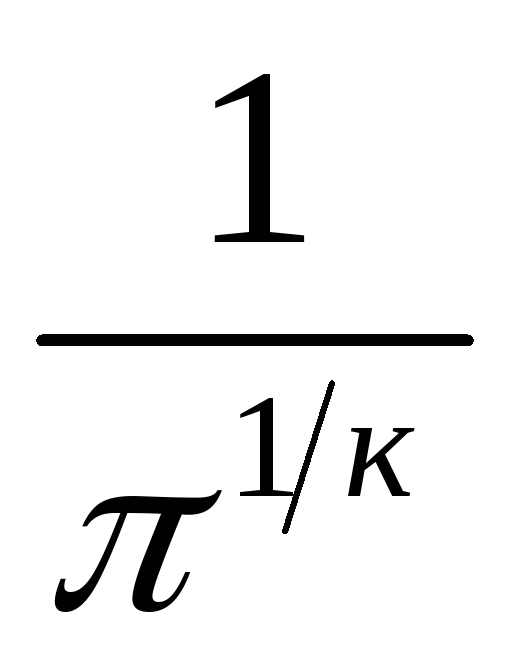

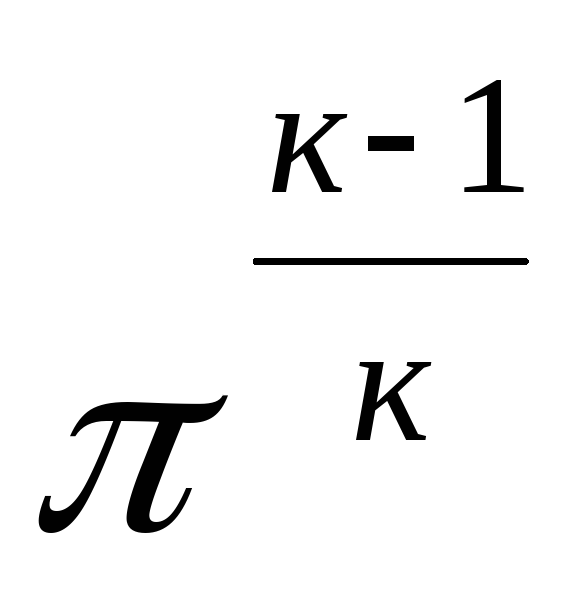

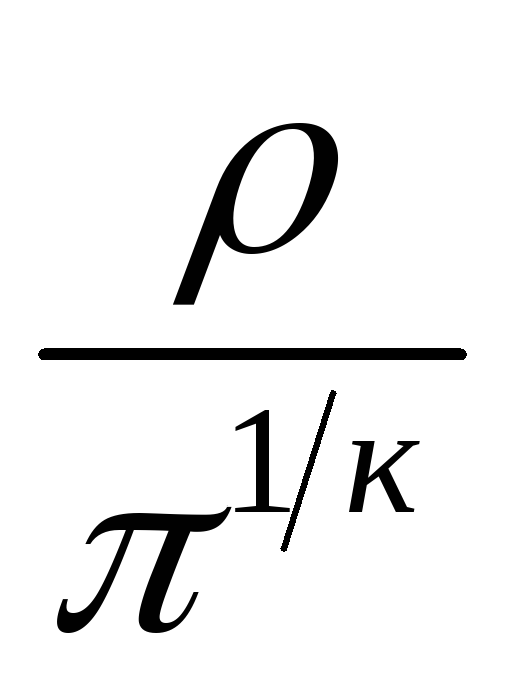

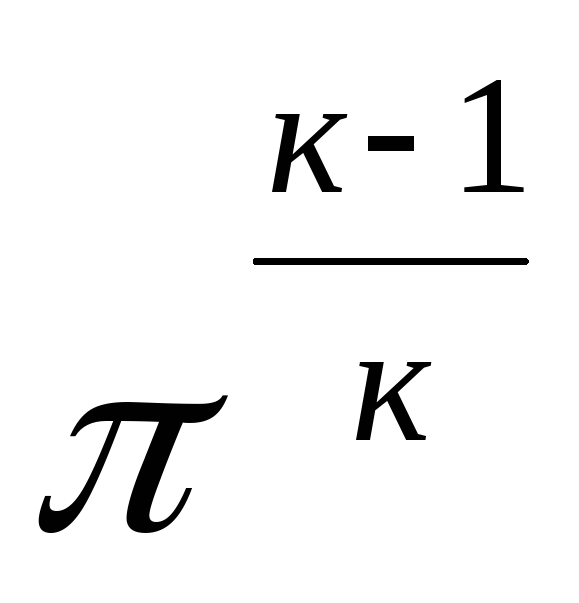

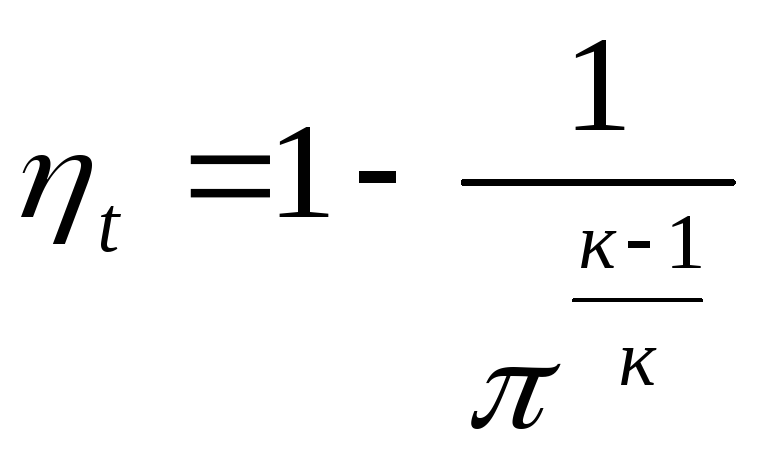

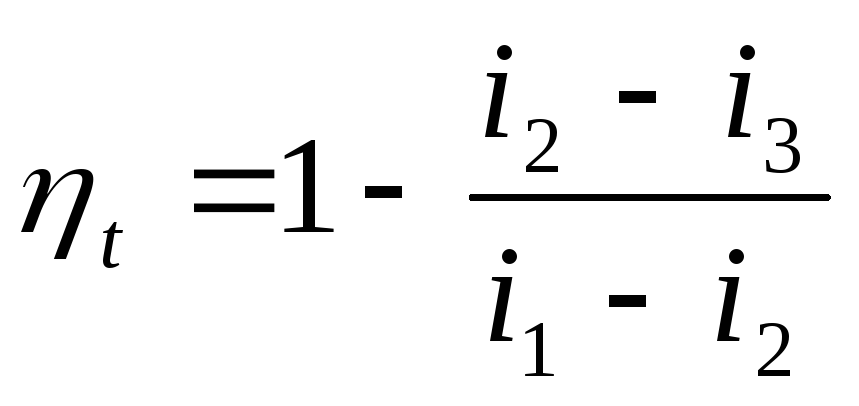

После подстановки q1 и q2 в выражение (1.21) получим значение термического КПД цикла газотурбинного двигателя в виде:

.

(5.6)

.

(5.6)

Из

выражения (5.6) следует, что термический

КПД газотурбинного двигателя зависит

только от степени повышения давления

и показателя адиабаты продуктов

сгорания. С увеличением  и к значение

и к значение  растет.

растет.

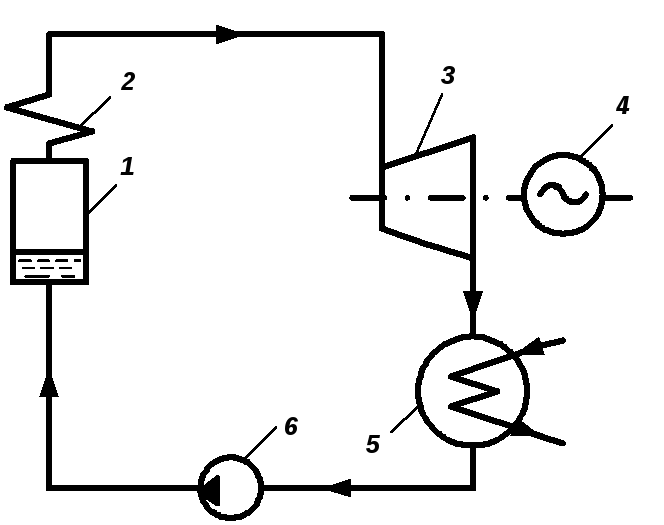

15.4. Цикл паросиловой установки

В отличие от двигателей внутреннего сгорания в паросиловых установках продукты сгорания топлива непосредственно не участвуют в рабочем цикле, они являются лишь источником теплоты, а рабочим телом служит пар какой–либо жидкости. Принципиальная схема паросиловой установки, работающей на водяном паре, представлена на рис. 5.9,

где 1– паровой котел;

2 – пароперегреватель;

3 – паровая турбина, выполняющая функции расширительной машины;

4

– электрогенератор;

4

– электрогенератор;

5 – конденсатор;

6 – питательный насос.

В котле вода нагревается и превращается в насыщенный пар, а в пароперегревателе – в перегретый пар. Перегретый пар поступает в турбину, где, расширяясь, совершает полезную работу. После турбины отработанный пар конденсируется, а конденсат питательным насосом снова подается

в котел. Рис. 5.9

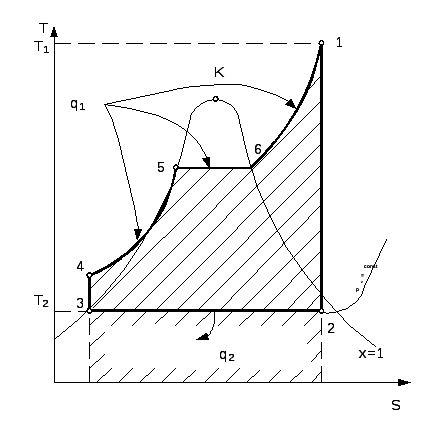

На основании длительного исследования свойств водяного пара и работы паровых машин шотландский ученый У.Д. Ренкин создал теоретический цикл паросиловой установки, который носит его имя. На рис. 5.10 и 5.11

Представлен циклРенкина в pv и Ts- координатах.

Рис. 5.10 Рис. 5.11

Основными процессами здесь являются:

1–2 – адиабата расширения перегретого пара в турбине;

2–3 – изотерма конденсации пара;

3–4 – подача воды насосом в котел;

4–5 – подогрев воды в котле;

5–6 – образование влажного пара в котле;

6–1 – перегрев насыщенного пара в пароперегревателе.

Процесс 4 –5 – 6 –1 – изобарный.

Подвод и отвод тепла в цикле происходит при постоянном давлении. Тогда количество теплоты в процессе 4–5–6–1, используемой для нагрева воды, парообразования и перегрева, выразим через энтальпии:

q1 = i1 – i4,

где i1 и i4 – энтальпия перегретого пара и энтальпия конденсата, соответственно.

Количество теплоты, отводимой в процессе конденсации пара, будет равно:

q2 = i2 – i3 .

Воспользовавшись значениями q1 и q2 , находим термический КПД цикла паросиловой установки:

.

(5.7)

.

(5.7)

С увеличением температуры перегретого пара термический КПД цикла возрастет, т.к. полезно используемая теплота увеличится. Повышение начальных параметров пара от p1 = 10 МПа и T1= 510 оС до сверхкритических

( p1 = 30 МПа и T1 = 650 оС) приводит к увеличению КПД установки на 15…18 %. Увеличение КПД происходит и при снижении давления отработавшего пара.

Газотурбинный двигатель

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

16414 0

В авиации газотурбинный двигатель полностью заменил поршневой даже в сравнительно небольших установках. Все больше применяется газовая турбина в судостроении и на тепловых электростанциях. От турбины в этих установках требуется отдача максимальной мощности при постоянной частоте вращения, частичные нагрузки при максимальной частоте вращения не используются и нет необходимости в быстром изменении мощности и частоты вращения. Повышается интерес к применению газовой турбины и для привода автомобиля. Ряд особенностей газотурбинного двигателя служат причиной того, что он до сих пор не применяется в автомобилях.

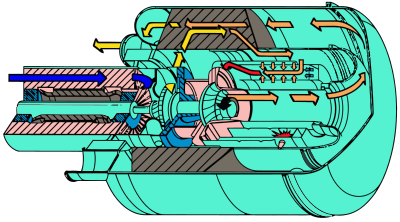

Характер кривой крутящего момента одновального газотурбинного двигателя невыгоден для применения в автомобиле. Момент быстро падает с уменьшением частоты вращения и имеет нулевое значение при снижении максимальной частоты вращения приблизительно на 40 %. Для привода автомобиля пригодна только двухвальная газовая турбина, изображенная на рис. 1. Турбина привода компрессора 3 приводит в движение компрессор 1, тяговая турбина 4 размещена на валу отбора мощности. В теплообменнике 5 отработавшие газы подогревают воздух на входе его в камеру сгорания 2, что улучшает термический КПД установки.

| Рис. 1. Двухвальный газотурбинный двигатель: |

|---|

| а — схема двигателя; б — зависимость относительной величины крутящего момента от относительной частоты вращения. |

Турбинное колесо 4 имеет наибольший момент, когда его частота вращения равна нулю, при этом компрессор с турбинным колесом 3 может вращаться с максимальной частотой вращения. При возрастании частоты вращения тяговой турбины ее крутящий момент изменяется в соответствии с графиком, приведенным на рис. 1, б. Такая характеристика крутящего момента очень выгодна для использования в автомобиле и может исключать использование преобразователя момента.

Другое отрицательное свойство газотурбинного двигателя состоит в том, что его удельный расход топлива при частичной нагрузке быстро возрастает. У автомобиля, особенно легкового, двигатель в основном работает при частичных нагрузках и полностью загружен лишь в течение очень короткого периода времени. Этим объясняется тот факт, что газотурбинный двигатель начали применять прежде всего на грузовых автомобилях для дальних магистральных перевозок, когда автомобильный двигатель постоянно работает в условиях, близких к полной нагрузке.

Возникают также проблемы размеров газотурбинного двигателя. КПД газовой турбины зависит не от частоты вращения колеса, а от его окружной скорости. Для сохранения оптимальной окружной скорости при необходимости уменьшения максимальной мощности следует уменьшить диаметр колеса, а его частоты вращения увеличить. Однако у турбин с небольшим диаметром колеса зазор между наружным диаметром лопаток и корпусом в связи с наличием допусков на изготовление не уменьшается пропорционально снижению диаметра турбинного колеса, а имеет большее относительное увеличение. Это означает большие потери при перетекании газа через этот зазор и ухудшение КПД турбины. Поэтому газовую турбину невыгодно применять в установках мощностью ниже 100 кВт. Эти недостатки газотурбинного двигателя тормозят его применение в легковых автомобилях.

Следует, однако, рассмотреть и основные преимущества газотурбинного двигателя, к ним относятся:

- возможность применения почти всех видов топлива;

- небольшое содержание вредных веществ в отработавших газах вследствие большого коэффициента избытка воздуха при сгорании в турбине;

- более простое обслуживание, так как отпадает необходимость замены масла, которое не взаимодействует с горячими газами; минимальные потери трения в подшипниках, малый износ и большая долговечность;

- отсутствие вибраций, так как вращающиеся детали можно легко сбалансировать;

- малая шумность и возможности ее дальнейшего снижения;

- благоприятная характеристика кривой крутящего момента;

- легкость холодного пуска двигателя без необходимости обогащения смеси;

- высокая удельная мощность на единицу массы;

- отсутствие системы охлаждения.

Эти преимущества являются настолько важными, что в настоящее время ведутся интенсивные разработки газотурбинного двигателя для легковых автомобилей. Основное внимание уделено повышению максимальной температуры газов на входе в турбину. Уже получены хорошие результаты, и имевшаяся первоначально температура газов 900 °C увеличилась до требуемых 1300 °C. На рис. 2 показано влияние температуры на входе в турбину на ее мощность, термический КПД и удельный расход топлива.

| Рис. 2. Влияние температуры на входе Tвх в турбину на КПД газотурбинного двигателя η и его удельный расход топлива ge. |

|---|

Работу в условиях постоянной температуры выше 1300 °C не выдерживает ни один металл, поэтому необходимо применять керамические материалы. Для изготовления лопаток турбины целесообразно использовать нитриды кремния, которые и при указанной температуре имеют достаточную прочность. Недостатки керамических материалов состоят в том, что они не выдерживают резкого изменения температур при холодном пуске и изменении нагрузки. Разработки керамических материалов успешно продолжаются и можно ожидать, что после 1985 г. появятся материалы, которые позволят газотурбинному двигателю иметь такой же удельный расход топлива, как у дизеля.

Для снижения удельного расхода топлива в газовой турбине используют вращающийся теплообменник. Он представляет собой диск из пористого керамического материала, приводимый от двигателя и вращающийся с очень низкой частотой вращения. Отработавшие газы из турбины проходят через этот диск и нагревают его. Поворачиваясь, нагретая часть диска подходит к отверстиям трубопровода, ведущего от компрессора в камеру сгорания, и воздух, проходя через диск в противоположном направлении, нагревается. Теплота, которая была бы отведена из двигателя с отработавшими газами, используется для подогрева воздуха, подаваемого в камеру сгорания. Трудности состоят в герметизации диска теплообменника, необходимой для предотвращения потерь теплоты при перемещении диска от одного трубопровода к другому. Негерметичность современных теплообменников составляет сейчас лишь 2 % от величины, наблюдавшейся у их первых прототипов.

Хорошие динамические характеристики двухвальной газовой турбины обеспечиваются регулируемым направляющим аппаратом, т. е. поворотными направляющими лопатками перед вторым турбинным колесом. Привод лопаток – гидравлический, управляемый электронным устройством, которое осуществляет также контроль безопасности работы турбины при возникновении неисправностей в ней или в некоторых из ее деталей.

При резком отпускании педали управления двигателем поворотные лопатки перед турбиной устанавливаются в положение торможения и на турбине возникает отрицательный момент, в результате действия которого частота вращения тяговой турбины быстро снижается.

В качестве примера на рис. 3 представлен схематичный разрез турбины, разработанной фирмой «Мерседес-Бенц» для большого легкового автомобиля. Турбина выполнена по двухвальной схеме с вращающимся теплообменником. Достигнутая мощность 94 кВт, наибольший крутящий момент 332 Н∙м при заторможенном вале тяговой турбины. Степень сжатия одноступенчатого радиального компрессора равна при этом 4, температура на входе в турбинное колесо достигает 1252 °C.

| Рис. 3. Схема газотурбинного двигателя «Мерседес-Бенц» дли легковых автомобилей: |

|---|

| 1 — воздушный фильтр; 2 — компрессор; 3 — камера сгорания; 4 — турбина привода компрессора; 5 — тяговая турбина с регулируемым направляющим аппаратом; 6 — вращающийся керамический теплообменник; 7 — привод вспомогательных агрегатов. |

Расчетная мощность этого двигателя составляет 110 кВт при частоте вращения вала первой турбины 60000 – 65000 мин-1, максимальный крутящий момент 550 Н∙м. Двигатель рассчитан на работу при температуре поступающих из камеры сгорания газов на вход в турбину около 1350 °C. Диаметр колеса компрессора составляет 180 – 185 мм, колеса первой турбины 165 мм, второй – 170 – 175 мм. На основе характеристики этого двигателя были проведены расчеты расхода топлива автомобилем массой 1600 кг, оснащенного таким двигателем. При скорости 90 км/ч, расчетный расход топлива равен 5,1 л/100 км, при скорости 120 км/ч — 6,7 л/100 км, в городском цикле согласно стандарту ДИН 70030 расход топлива составил 14,2 л/100 км. Турбина совместно с воздушным фильтром и приводом вспомогательных агрегатов имеет массу 240 кг, длину 770 мм, ширину 650 мм, высоту 550 мм. При проведении расчетов площадь фронтальной проекции автомобиля считалась равной 2 м2, а значение коэффициента сопротивления воздуха cx – 0,3.

Другая турбина, разработанная фирмой «Фольксваген», имеет сходную концепцию и развивает мощность 110 кВт. Степень сжатия компрессора 4,5, расход воздуха 0,84 кг/с. Температура газа на входе в турбину равна 1110 °C, минимальный удельный расход топлива составляет 290 г/(кВт∙ч), расход топлива при 30 %-ной нагрузке равен 330 г/(кВт∙ч). Масса турбины 210 кг. Расход топлива автомобилем модели «Ro 80» массой 1700 кг в городском цикле составил 15,3 л/100 км, на шоссе — 9,4 л/100 км, а в среднем — 12,6 л/100 км. Окружная скорость колеса компрессора с загнутыми назад лопатками составляет 513 м/с, максимальная частота вращения компрессора равна 63700 мин-1, тяговой турбины — 52200 мин-1. На входе в компрессор имеется регулируемый направляющий аппарат в виде поворотных лопаток, которые позволяют снизить расход топлива при частичных нагрузках и на холостом ходу.

Состояние развития в области газовых турбин в 1981 г. показывало, что достигнут заметный рост долговечности турбин мощностью выше 100 кВт, хотя по этому параметру турбины все еще отстают от двигателей внутреннего сгорания. Большое преимущество турбины состоит в том, что она может работать на заменителях нефтяного топлива. Дальнейшее развитие газотурбинных двигателей зависит от применения новых керамических материалов для рабочего колеса и направляющего аппарата турбины, ее теплообменника и камеры сгорания. При использовании в автомобиле двухвального газотурбинного двигателя необходимо после тяговой турбины применить редуктор и многоступенчатую автоматическую коробку передач. При этом использование трансформатора крутящего момента после турбины не требуется.

Опубликовано 17.03.2014Читайте также

Сноски

- ↺ Мацкерле Ю. Современный экономичный автомобиль/Пер. с чешск. В. Б. Иванова; Под ред. А. Р. Бенедиктова. — М.: Машиностроение, 1987. — 320 с.: ил.//Стр. 22 — 23 (книга есть в библиотеке сайта). – Прим. icarbio.ru

Комментарии

Способы повышения эффективности энергоустановок на базе ГТД

В настоящее время все большее количество энергетических установок наземных электростанций и надводных кораблей флотов развитых стран оснащены газотурбинными двигателями (ГТД) в качестве основного привода. Газотурбинные двигатели входят в состав как единых газотурбинных энергетических установок (ГТЭУ), так и комбинированных дизель-газотурбинных энергетических установок (ДГТЭУ).

Основными преимуществами ГТД являются: высокая экономичность, большие агрегатные мощности при малых массе и габаритах, приспособленность к автоматизации, высокая надежность, простота конструкции и обслуживания, высокая технологичность, возможность агрегатного ремонта.

Первой серьезной попыткой создания корабельного газотурбинного двигателя была работа инженер-механика Российского флота П.Д. Кузьминского, который еще в 1892г. предложил и изготовил оригинальный двигатель с камерой сгорания, охлаждаемой водой, и турбиной радиального типа. Эта конструкция, называемая ныне в литературе турбиной Юнгстрема, была предложена на 14 лет раньше, чем это сделали братья Юнгстрем (Швеция, 1906г.). Двигатель П.Д. Кузьминского был двигателем с горением при постоянном давлении.

Авиационный двигатель — комплексная система, в которой реализуются наиболее прогрессивные научные и конструктивно-технологические решения, используемые в дальнейшем и в других изделиях энергетического машиностроения. По уровню напряжений и тепловому состоянию деталей, авиационным двигателям практически нет аналогов среди изделий машиностроения.

При реконструкции ТЭС и котельных, для покрытия увеличивающегося дефицита электрической и тепловой энергии внедряются ГТУ на базе конвертированных авиационных ГТД. Необходимо совершенствовать старые и создавать новые перспективные методы конвертирования в основном для уменьшения потерь тепла с уходящими газами, а также повышать эффективный КПД установок .

Авиационные ГТД могут быть конвертированы в ЭУ в связи с наличием ряда преимуществ:

малая остаточная стоимость после эксплуатации в составе летательного аппарата;

небольшие габариты и масса, способствуют размещению ГТД в имеющихся помещениях ТЭС и котельных, позволяют осуществлять ремонт за меньшее время;

высокая приемистость, т.е. выход на режим в течение 2..3 мин, что позволяет быстро “подхватывать” пиковые режимы;

возможность дистанционного управления режимами.

Приводной двигатель должен работать на природном газе или дешевом жидком топливе, при этом иметь ресурс в несколько десятков раз превышающий ресурс авиационного ГТД (100000 против 2500…10000). Конструкция конвертированного ГТД должна обеспечивать круглосуточную безостановочную работу без постоянного присутствия обслуживающего персонала при межрегламентных наработках 1000…1500 часов.

На базе авиационных ГТД созданы газотурбинные приводы, которые успешно эксплуатируются на газоперекачивающих станциях для привода нагнетателя природного газа, в энергетике — для привода электрогенератора. В таблице 1 приведены параметры некоторых характерных ГТУ, созданных на базе конвертированных авиационных ГТД.

Таблица 1

Проектные показатели некоторых отечественных энергетических ГТУ мощностью до 40 МВт по данным [1]:

|

Марка ГТД |

Базовый АД |

Номинальная мощность, МВт |

КПД, % |

Расход газов, кг/с |

Степень сжатия |

Возможная выработка тепла, МВт |

|

ГТЭ-1,5 |

ТВ7-117С |

1,2 |

25,0 |

7,67 |

13,6 |

3,4 |

|

ГТУ-4П |

Д-30 Ш серии |

4,0 |

24,7 |

30,4 |

7,5 |

11,1 |

|

НК-14Э |

НК-12МВ |

8,6 |

32,1 |

40,0 |

11 |

14,1 |

|

ГТЭ-10/95 |

Р13-300 |

10 |

31 |

62,4 |

8,41 |

24,7 |

|

ГТУ-16П |

ПС-90А |

16,0 |

37,5 |

57,0 |

19,6 |

21,9 |

|

АЛ-31СТ |

АЛ-31Ф |

20 |

36,5 |

61 |

21,0 |

26,9 |

|

ГТУ-55СТ-20 |

Р29-300 |

20,0 |

31,5 |

96,5 |

10,2 |

35,5 |

|

ГТУ-25П |

ПС-90А |

25,0 |

39,0 |

78,4 |

28,5 |

38,8 |

Как видно из приведенных данных, при высоких параметрах рабочего процесса мощность ГТУ достигает 30 МВт, а эффективный КПД 38%. При умеренных значениях и эффективный КПД ниже современных требований [2].

Конвертируемые ГТД чаще всего создаются на базе авиационных двигателей, принадлежащих к предыдущим поколениям, следовательно, обладающих умеренными параметры рабочего процесса (см. таблицу 1), высокой температурой уходящих газов и достаточно низким эффективным КПД порядка 25..30% [2]. Остро встает проблема утилизации теплоты, теряемой с уходящими газами в атмосферу.

Известны следующие способы повышения эффективности ГТУ: [2]

— форсирование параметров цикла;

— усложнение термодинамического цикла;

— впрыск воды, водяного пара в проточную часть ГТУ.

Основными способами форсирования параметров цикла является повышение значений степени сжатия компрессора и степени подогрева. Рост температуры газа при фиксированном значении сопровождается небольшим увеличением мощности и КПД, значительное повышение температуры газа перед турбиной должно сопровождаться увеличением степени сжатия. Однако реализация данного метода лимитируется свойствами материала рабочих лопаток турбины, которому необходимо выдержать большой температурный напор в течение большого ресурса.

Усложнение термодинамического цикла осуществимо с уменьшением температуры газов, покидающих ГТУ (при существовании ограничивающей температуре в ОКС, лимитируемой прочностью материалов двигателя). Один из способов – повышение степени сжатия в компрессоре и степени расширения в турбине, с введением изменений конструкции базового ГТД, что требует дополнительных материальных затрат. Рассмотрим наиболее эффективные способы:

Подогрев воздуха перед камерой сгорания за счет утилизации тепла выхлопных газов реализуется в теплообменнике воздуха после компрессора за счет теплоты уходящих газов. Определенная часть теплоты, ранее выбрасываемая с отработанными продуктами сгорания в атмосферу, полезно используется на подогрев воздуха перед ОКС, что позволяет экономить топливо на подогрев топливо-воздушной смеси. Данный способ реализуем в случае, когда температура отработавших в турбине продуктов сгорания больше температуры воздуха после компрессора. Введение регенерации не изменяет внутренний относительный КПД цикла, а внутренний КПД установки возрастает.

Промежуточное охлаждение при сжатии реализуется в ГТУ с регенератором и охлаждением при сжатии. В реальной регенеративной ГТУ охлаждение в процессе сжатия в компрессоре повышает КПД установки. Введение регенерации в ГТУ снижает отрицательный эффект охлаждения воздуха в процессе сжатия, и поскольку с увеличением отрицательный эффект растет медленнее положительного, то промежуточная граничная степень регенерации, необходимая для уничтожения отрицательного эффекта, уменьшается [3].

Для простейшей ГТУ получено, что, несмотря на неэкономичность охлаждения при сжатии для идеального цикла, для действительного цикла — охлаждение экономически целесообразно при низких КПД узлов [4].

Промежуточный подогрев рабочего тела при расширении реализуется в ГТУ с регенератором и подогревом при расширении. Подвод теплоты в процессе расширения повышает среднюю температуру рабочего тела, увеличивает работу процесса расширения и цикла в целом. Совмещение процессов подвода теплоты и расширения позволяет получить единый политропный процесс, при котором происходит наибольшее увеличение работы. Такой процесс можно осуществить при сжигании топлива в проточной части турбины. Топливо в этом случае поступает, например, через форсунки, размещенные в сопловом аппарате, или непосредственно через выходные кромки сопловых лопаток. Попадание топлива на рабочие лопатки вызывает их охлаждение, что может обеспечить неизменную или даже пониженную температуру лопаток, несмотря на повышение температуры газа в турбине.

Повышение КПД одноконтурных ГТУ, созданных на базе авиационных ГТД возможно за счет: уменьшения радиальных зазоров; предварительного подогрева топлива, поступающего в основную камеру сгорания, выхлопными газами; уменьшения расхода охлаждающего воздуха в газогенераторе за счет применения топливо — воздушных теплообменников.

Впрыск воды, водяного пара в проточную часть ГТУ. При впрыске воды на вход в компрессор, температура воздуха на выходе из компрессора снижается, тем самым уменьшается потребная мощность компрессора, возрастают мощность и эффективный КПД ГТУ. Впрыск пара на входе в камеру сгорания в небольших количествах (порядка 2–4% от расхода воздуха) способствует значительному уменьшению эмиссии окислов азота в продуктах сгорания (экологический впрыск) [4].

При впрыске 2% (с температурой +2500 С) воды, на вход в ГТУ ALSTOM GT9D, температура воздуха на выходе из компрессора снижается на 52оС, мощность ГТУ увеличивается на 14%, КПД возрастает на 1% [2].

По данным А.В. Челомбитько и Л. И. Швеца [2] ввод пара в камеру сгорания ГТУ 55СТ-20 приводят к увеличению мощности ГТУ с 20,4 до 24 МВт, росту эффективного КПД с 28 до 36%, связанного с уменьшением расхода топлива.

Результаты исследований влияния ввода водяного пара в газовоздушный тракт ГТУ ГТЭ-10/95 (ОАО “НПП”Мотор”), выполненные Горюновым И.М., показывают, что впрыск 6,6 кг пара в ОКС приводит к увеличению мощности с 8 до 12 МВт при увеличении КПД до 30,7 %. Достигнутая в существующей компоновке ГТЭ-10/95 мощность 8 МВт может быть получена при впрыске пара в количестве примерно 5 кг/с при КПД 26,6 %.

Недостатком такого способа является высокие требования к качеству впрыскиваемых в проточную часть ГТУ воды и водяного пара.

Дальнейшее повышение эффективности использования теплоты топлива направлено на утилизацию выхлопных газов, передающих теплоту теплоносителю, не участвующему в цикле и не требующему затрат мощности для повышения давления. Объектами утилизации зачастую служат паровые или водогрейные котлы, котлы–утилизаторы (КУ), устанавливаемые для обогрева и теплоснабжения объектов (ГТУ-ТЭЦ), генерации пара для паровых турбин (ПГУ). Некоторое снижение электрической нагрузки связано с повышением сопротивления выходного тракта при утилизации теплоты уходящих газов ГТУ в КУ. Преимуществом таких схем являются малые безвозвратные потери цикловой подготовленной воды, а недостатком — наличие металлоемких крупногабаритных конструкций, требующих существенных промышленных площадей для размещения.

Промышленные ГТУ-ТЭЦ используются также для производства технологического пара (с давлением до 6 МПа и температурой до 6000 С), практически не зависящего от температуры наружного воздуха.

Исследования специалистов ИВТ РАН и МЭИ показали — несмотря на то, что ПГУ потребляют вдвое меньше исходной воды (при открытой схеме) по сравнению с обычными ТЭС, затраты на подготовку воды в ПГУ выше и это примерно на 2% увеличивает себестоимость производимой электроэнергии.

-

Работа выполнена при финансовой поддержке Министерства

образования и науки РФ.

- Литература:

Ольховский Г.Г. Газовые турбины для энергетики // Теплоэнергетика, 2004. № 1. С. 38 – 43.

Гриценко Е.А., Данильченко В.П., Лукачев С.В., Резник В.Е., Цыбизов Ю.И. Конвертирование авиационных ГТД в газотурбинные установки наземного применения. – Самара: СНЦ РАН, 2004. – 266 с.

Арсеньев Л.В., Тырышкин В.Г., Богов И.А. Стационарные газотурбинные установки – Л.: Машиностроение. Ленинградское отделение, 1989. – 543 с.

Теория и проектирование газотурбинных двигателей и комбинированных установок: Учебник для вузов / Ю.С. Елисеев, Э.А. Манушин, В.Е. Михальцев и др. – 2-е изд., перераб. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. – 640 с.

Основные термины (генерируются автоматически): водяной пар, эффективный КПД, камера сгорания, проточная часть, температура воздуха, газ, отрицательный эффект, природный газ, рабочее тело, термодинамический цикл.

Обсуждение:Газотурбинный двигатель — Википедия

| Эта страница была предложена к объединению со страницей <указать страницу>. В результате обсуждения было решено страницы не объединять. Аргументы и итог обсуждения доступен на странице Википедия:К объединению/2 ноября 2009. Для повторного выставления статьи к объединению нужны веские основания, иначе такое действие будет нарушать правила (см. п. 8). |

что означает употребленная в тексте аббревиатура ТРДД ? — Эта реплика добавлена участником Tpyvvikky (о • в)

- Турбореактивный двухконтурный двигатель. — Monedula 19:08, 10 августа 2010 (UTC)

- Перерисовать картинки

- Добавить что-то про не-авиационные двигатели

- Добавить литературу

Использование в наземных транспортных средствах[править код]

GM Firebird (1954), Fiat Turbina (1954), Chrysler Turbine Car (1962) —213.159.40.199 22:03, 5 августа 2014 (UTC)

1. Компрессор не обязательно должен быть осевым. Существуют как осевые так и центробежные компрессоры. Например в Д-27 все ступени, кроме последней — осевые, последняя — центробежная. 2. Камеры сгорания бывают 3-х типов. Трубчатые, кольцевые и трубчато-кольцевые. На входе в камеру сгорания воздух разделяется на «3 части» Первичный — попадает прямо в район форсунок и непосредственно участвует в окислении топлива. Вторичный — обтекает стенки камеры сгорания как снаружи так и изнутри, попадая через отверстия в стенках камеры сгорания. (а не только снаружи). Третичный — поступает в камеру сгорания, смешиваясь с первичным и вторичным, уже на выходе, для выравнивания поля температур перед турбиной.

Статью проще переписать заново, чем исправить[править код]

- 1.Автор ствит знак равенства между ГТД и отдельным классом авиационных двигателей, использующих газовые турбины. При этом, естественно, из статьи исчезают целые классы ГТД: газотурбинные приводы торпед, турбонасосные агрегаты ЖРД, газотурбинные приводы электрогенераторов большой мощности, используемые в космических аппаратах, одним словом там, где нет доступа к атмосферному воздуху. Причем этот недостаток невозможо восполнить, добавив еще один или больше разделов: определением ГТД, данным в статье, и описанием принципа действия исключается сама возможность существования таких ГТД.

- 2. По той же причине статья перегружена подробностями по авиатехнике и по компрессорам, которые разбавляют и без того жиденький супчик информации о собственно газовой турбине.

- 3. Ссылка Словарь терминов на АвиаПорт. Ru, единственная, приведенная в статье, некорректна, поскольку этот словарь вообще не содержит понятия «Газотурбинный двигатель».

- 4. Категория «Реактивные двигатели» некорректна — газотурбинный двигатель не является реактивным — мощность он выдает на вал. 83.167.124.100 01:50, 24 апреля 2008 (UTC)

- 5. Большое дублирование информации с Воздушно-реактивный двигатель. В турбинных двигателях порядок надо наводить, бардак однако. MadCAD 17:13, 25 мая 2008 (UTC)

- ну можете переписать , но без предварительного удаления пожалуйста. (Газотурбинный двигатель/temp)

- ещё есть Турбина…//Berserkerus 21:35, 25 мая 2008 (UTC)

- Сокращение ГТД и термин газотурбинный двигатель чаще всего применяется именно к воздушно-реактивному с турбокомпрессором. Не стоит придумывать новую терминологию.

Статья, конечно, хорошая, но больно уж напоминает стиль энциклопедии застойных лет[править код]

Здесь все разложено и систематизировано, и это хорошо! Но, что и откуда взялось, понять совершенно не возможно. Впечатление, что все это, вроде, как упало к нам с неба. Так обычно писали энциклопедические статьи в советские годы, когда нужно было скрыть чужое (не СССР) авторство технических изобретений.—Andgy 15:47, 20 апреля 2009 (UTC) Автор книги должен найти хоть обну книгу конструктора Скубачевского. Картинка никуда не годится.

Газовая турбина с внешним сгоранием[править код]

В статье есть пометка, что нужно указать внешние источники. Я думаю не имеет смысл указывать внешний источник в данном конкретном случае, т.к. всем известно использование этих силовых установок в генераторах любой тепловой электростанции в независимости от источника энергии (кроме эл. станций использующих альтернативные источники энергии)по системе (парогенератор -> паровая турбина -> эл. генератор). Так же следует изменить используемое топливо, т.к. это может быть и атомная энергия. В тоже время я согласен с утверждением что в этой статье обобщены совершенно разные ГТД, которые возможно логичнее будет разделить на несколько статьей с более узкой спецификацией типов ГТД. —Vespertilio 22:59, 26 августа 2014 (UTC)

В этой статье есть рисунок «Схема турбореактивного двигателя». Так вот, левая половина этого рисунка, а если точнее — направление лопаток компрессора — совпадают с указанным стрелкой направлением вращения вала двигателя. Правая же часть рисунка, так называемая «горячая» часть, где выход газов, изображает лопасти турбины для вращения в противоположную сторону!!! В этом положении лопастей турбины горячие газы заставят вал вращаться в другую сторону, следовательно двигатель своим компрессором не будет всасывать и сжимать наружный воздух, что, естественно не позволит работать ТРД !!!

Автор сообщения: Владислав Читатель 212.86.112.222 07:52, 16 января 2015 (UTC)

На этом рисунке невозможно понять направление лопаток, более, изображена центробежная турбина. Ложное сообщение об ошибке. Д.Ильин 12:46, 16 января 2015 (UTC).

- Это не та схема. В статье два рисунка с подписью «Схема турбореактивного двигателя» (к слову, зачем?), и на обоих можно увидеть эту ошибку. Причем одна из картинок взята с сайта Федерального управления гражданской авиации США. —KVK2005 12:55, 16 января 2015 (UTC)

К обсуждению. Sealle 15:50, 8 февраля 2015 (UTC)

К обсуждению. Sealle 15:50, 8 февраля 2015 (UTC)

В статье используется написание «стартёр». В словаре Ожегова такое написание относится к человеку, который подает сигнал о старте, а не к техническому устройству. «СТА́РТЕР, -а, муж. (спец.). Устройство в двигателе внутреннего сгорания, служащее для его механического пуска.

прил. стартерный, -ая, -ое.

II. СТАРТЁР, -а, муж. Человек, к-рый подаёт знак о старте (в 1 знач.). прил. стартёрский, -ая, -ое.»

A.A.Kharchenko (обс.) 07:32, 9 апреля 2018 (UTC)

Мне кажется, или данная статья на англовики не соответствует turboshaft, это ведь конкретно турбовальный двигатель, а не газотурбинный? Ptyz314 (обс.) 15:16, 20 октября 2018 (UTC)

- Да, следовало бы связать с en:Gas turbine, которая сейчас связана с Газовая турбина. — Monedula (обс.) 20:16, 20 октября 2018 (UTC)

Почему не указали среди конструкторов Изотова С.П. из КБ им.Климова?

Однако из-за низкого КПД газотурбинных двигателей, установленных на тихоходных (в отличие от самолётов) транспортных средствах, требуется гораздо большее количество возимого топлива для сравнимого с дизельным двигателем километрового запаса хода.

Вообще-то тихоходность влияет не на КПД, а на передаточное число редуктора. Если всё рассчитано правильно и мощность не тратится впустую — КПД такой же, как на быстроходных. Да и корабли в пример: уж на них-то низкого КПД никто не потерпит. Или есть АИ? Если есть — надо разобраться, что там имели в виду, если нет — удалить без лишнего обсуждения, 2х2=4, а не 11. —Michael MM (обс.) 09:54, 9 марта 2019 (UTC)

Газотурбовоз — Википедия

Газотурбово́з — локомотив с газотурбинным двигателем внутреннего сгорания (ГТД). На газотурбовозах практически всегда используется электрическая передача: газотурбинный двигатель соединён с генератором, а вырабатываемый таким образом ток подаётся на электродвигатели, которые и приводят локомотив в движение.

Основное преимущество газотурбовоза в том, что его двигатель, ГТД, может работать на самом низкосортном, дешёвом жидком топливе (мазуты, сырая нефть, конденсаты каменноугольного производства и т. д.), и на молотом твёрдом (пылевидном).

Первый в мире газотурбовоз был построен в 1941 г. швейцарской фирмой Brown — Boveri (№1101). ГТД локомотива был одновальным, регенеративной схемы с температурой газов перед турбиной 600 °С и мощностью на валу 2200 л.с. (~1600 кВт). Передача — электрическая постоянного тока.

История газотурбовоза в СССР и России[править | править код]

В СССР работы над созданием газотурбовоза начались в 1954 году. Были разработаны несколько моделей локомотивов и выпущены опытные экземпляры, проходившие испытания.

В 1970-х проекты по созданию газотурбовозов были прекращены, так как они не могли конкурировать с электровозами и тепловозами.

Г1[править | править код]

Основная статья: Г1-01 Газотурбовоз Г1-01 на территории Коломенского завода

Газотурбовоз Г1-01 на территории Коломенского заводаВ 1959 году на Коломенском заводе был построен единственный экземпляр секции двухсекционного грузового газотурбовоза Г1 (3500 л. с., с электрической передачей). На газотурбовозе была применена газотурбинная одновальная установка ГТ-3,5 мощностью 3500 л. с. (~2600 кВт). От ГТУ приводились во вращение две группы генераторов: первая группа из двух тяговых генераторов МПТ-74/23, вторая группа из тягового генератора МПТ-74/23, возбудителя ВТ-275/120А и вспомогательного генератора ВГГ-49/14. Каждый тяговый генератор был рассчитан на номинальную мощность 733 кВт при частоте вращения 1800 об/мин. Каждый тяговый генератор питал два параллельно подключённых тяговых электродвигателя ЭДТ-340 мощностью по 340 кВт. Газотурбинная установка использовалась только при следовании под нагрузкой. Для маневровых передвижений и следования резервом служила вспомогательная силовая установка: дизель 1Д6 и маневровый генератор МПТ-49/16. Основными недостатками созданной модели был большой расход топлива и сложность конструкции.

ГП1[править | править код]

Основная статья: ГП1 Газотурбовоз ГП1-0001 на территории Коломенского завода

Газотурбовоз ГП1-0001 на территории Коломенского заводаЗатем там же были построены два пассажирских газотурбовоза ГП1[1]. На газотурбовозе применена газотурбинная одновальная установка ГТ-3,5 мощностью 3500 л.с. От ГТУ приводилось во вращение три тяговых генератора МПТ-74/23Б. Для маневровых передвижений служила вспомогательная силовая установка: дизель 1Д12 Барнаульского завода и маневровый генератор МПТ-49/25-3К мощностью 195 кВт.

В начале 1965 года ГП1-0002 испытывался на экспериментальном кольце ВНИИЖТа. В конце 1965 года оба локомотива поступили в депо Льгов. Если газотурбовоз Г1-01 работал с грузовыми поездами эпизодически, то пассажирские газотурбовозы эксплуатировались регулярно, наравне с приписанными к депо тепловозами ТЭП60, в результате пробег у ГП1-0001 и ГП1-0002 оказался в 3–4 раза выше, чем у Г1-01. Газотурбовозы имели недостатки: большой расход топлива, высокий уровень шума.

ГТ101[править | править код]

Основная статья: ГТ101 Газотурбовоз ГТ101-001 на территории Луганского завода

Газотурбовоз ГТ101-001 на территории Луганского заводаОпытный газотурбовоз ГТ101 был изготовлен с свободнопоршневыми генераторами газов (СПГГ), разработанными под руководством А. Н. Шелеста. Проектировался в двухсекционном варианте, но в 1960 году на Луганском тепловозостроительном заводе была выпущена лишь опытная секция (ГТ101-001). Из-за ряда технических недостатков, а также из-за сворачивания в стране работ по газотурбовозам, ГТ101 в нормальную эксплуатацию не поступил.

ГТ1[править | править код]

ГТ1-001 в Самаре на испытаниях

ГТ1-001 в Самаре на испытанияхВ 2007 году по инициативе ОАО «РЖД» изготовлен опытный газотурбовоз ГТ1-001 на базе электровоза ВЛ15-008. Газотурбинные установки изготовлены в Самаре [2], сборка локомотива осуществлена на Воронежском тепловозоремонтном заводе имени Ф. Э. Дзержинского.

4 июля 2008 года ГТ1 впервые провёл грузовой состав. Масса состава была равна 3 тыс. т, а испытания проходили на участке Кинель — Жигулёвское море Куйбышевской железной дороги.[3].

РЖД приводит следующие характеристики испытанной модели: скорость — до 100 км/ч, мощность — 8300 кВт, одной заправки хватает на 750 км, топливо — сжиженный природный газ. Газотурбовоз был продемонстрирован на выставке «Иннотранс-2008» в Берлине.[4] Предполагается, что он будет использоваться в Сибири, богатой запасами природного газа.

7 сентября 2011 года газотурбовоз ГТ1-001 провёл грузовой состав массой 16000 тонн.

Газотурбинные поезда UAC TurboTrain (выпущены предприятием United Aircraft в количестве восьми составов) эксплуатировались на регулярных пассажирских перевозках в США с 1968 по 1976 и в Канаде с 1968 по 1982. В составе поезда было от пяти до семи вагонов (часть из них была мотор-вагонами). Применялся не электрический, а газодинамический привод на колёсную пару от нескольких ГТД Pratt & Whitney Canada PT6 со свободной турбиной.

Главным преимуществом газотурбинных двигателей является возможность развивать большую мощность при относительно небольших размерах и массе. Преимуществом является также возможность работы на более дешёвом топливе и существенно меньший расход смазочного масла, а кроме того, большая экологичность по сравнению с тепловозами. [источник не указан 3225 дней]

Недостатком же является повышенный, по сравнению с дизелем, расход топлива, а также резкое снижение КПД при неполной нагрузке и высокий расход топлива на холостом ходу, что вызывает необходимость иметь вспомогательную энергетическую установку на локомотиве. [источник не указан 3225 дней]

Кроме газотурбовозов, создавался и моторвагонный подвижной состав с газовыми турбинами (турбопоезда и турбомотрисы) для скоростных пассажирских перевозок.

TGV (изначально планировался как газотурбинный (фр. turbine grande vitesse — высокоскоростная турбина))

| Эта статья или раздел описывает ситуацию применительно лишь к одному региону, возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

К обсуждению. Sealle 15:50, 8 февраля 2015 (UTC)

К обсуждению. Sealle 15:50, 8 февраля 2015 (UTC)