|

|

|

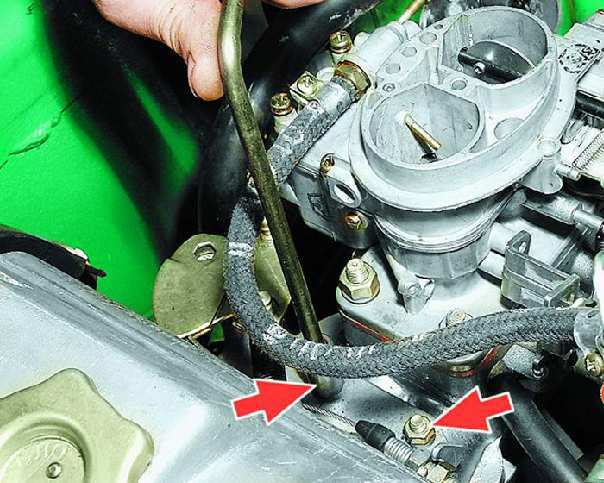

1. Выньте оболочку тяги привода воздушной заслонки из кронштейна и отсоедините тягу от рычага, ослабив болты крепления (см. подраздел 10.10.6.). | 2. Отсоедините наконечник промежуточной тяги от промежуточного рычага привода дроссельной заслонки. | 3. Отверните две гайки крепления кронштейна промежуточного рычага. |

|

|

|

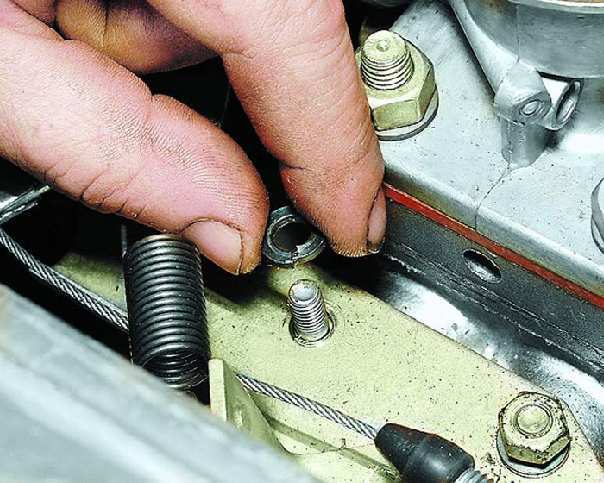

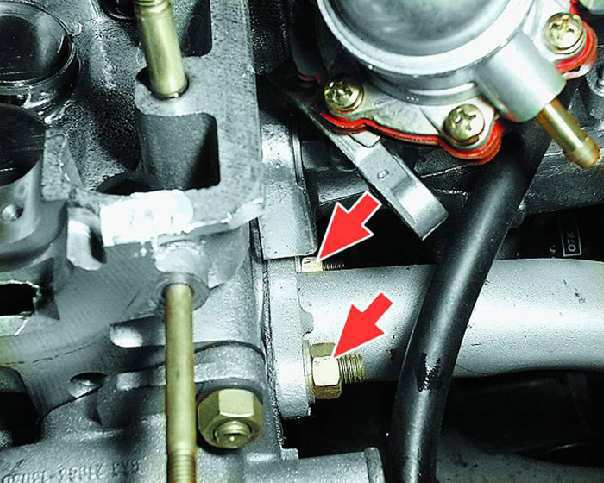

4. Обратите внимание: под гайками установлены пружинные шайбы. | 5. Снимите кронштейн со шпилек. | 6. Отсоедините провода от клапана ЭПХХ. |

|

|

|

7. Снимите шкив с распределительного вала (см. подраздел 10.4.2., операции 1–5). | 8. Снимите крышку головки блока цилиндров (см. подраздел 10.2., операции 1–10). | 9. Отсоедините шланг от вакуумного регулятора датчика момента искрообразования. |

|

|

|

10. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами. | 11. Снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов (см. подраздел 10.10.3.) и отведите его в сторону, не отсоединяя от него шлангов. | 12. Отверните болт крепления корпуса привода вспомогательных агрегатов. |

|

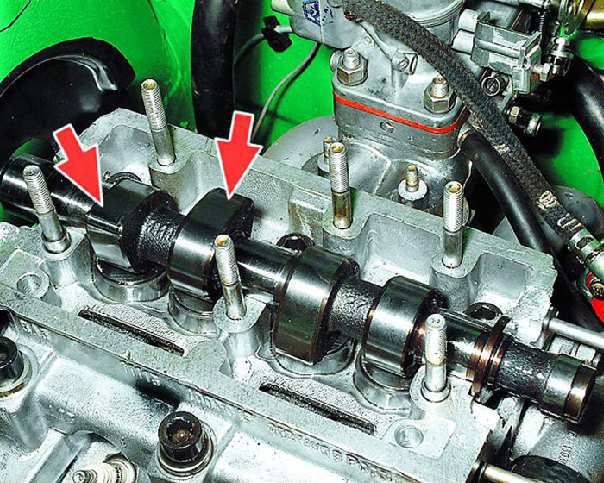

|

|

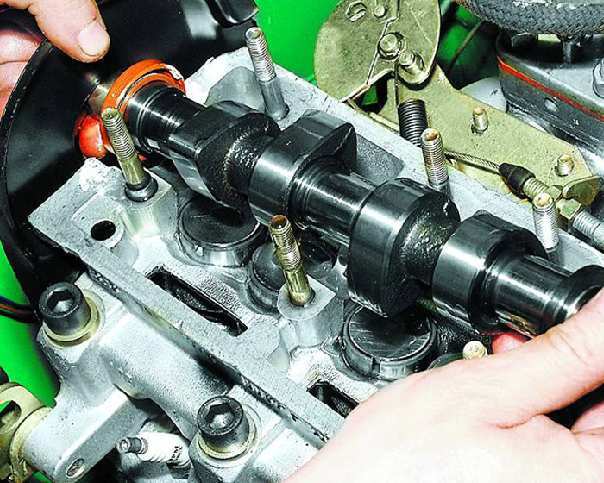

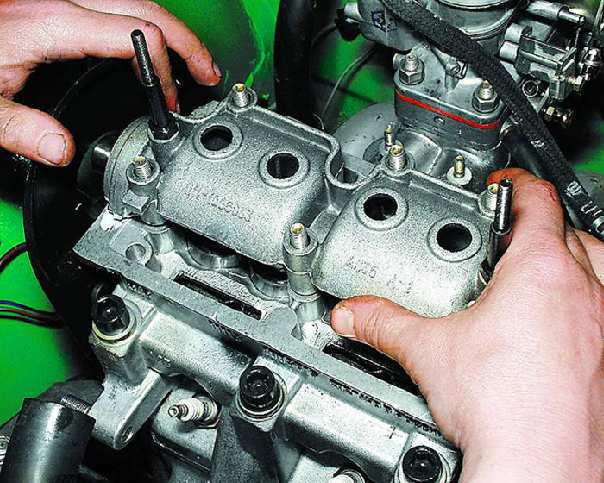

13. Обратите внимание: под головкой болта установлена пружинная шайба. | 14. Снимите корпус привода вспомогательных агрегатов со шпилек. | 15. Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов. |

|

|

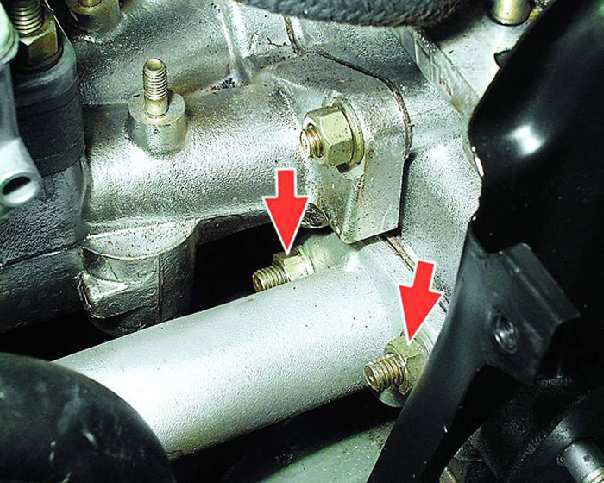

|

16. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала. | 17. Отверните шесть гаек крепления корпуса подшипников распределительного вала. | 18. Обратите внимание: гайки имеют зубчатые буртики. |

|

|

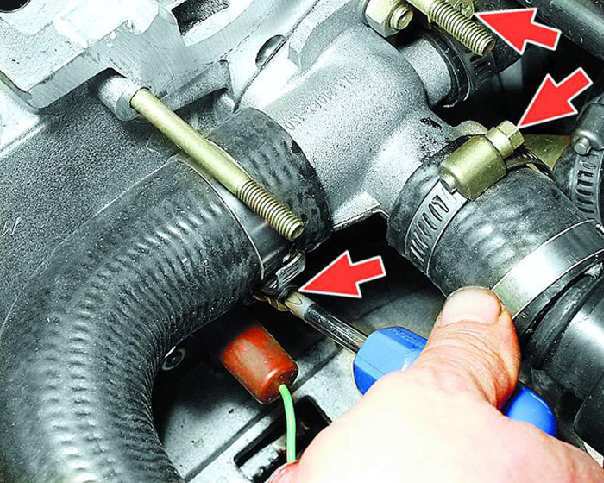

|

19. Снимите корпус подшипников распределительного вала. | 20. Выньте распределительный вал и снимите с него сальник. | 21. Ослабьте затяжку гайки крепления генератора к натяжной планке. |

|

|

|

22. Отверните гайку крепления натяжной планки к блоку цилиндров и снимите плоскую шайбу, установленную под ней. | 23. Снимите со шпильки рым. | 24. Снимите со шпильки натяжную планку. |

|

|

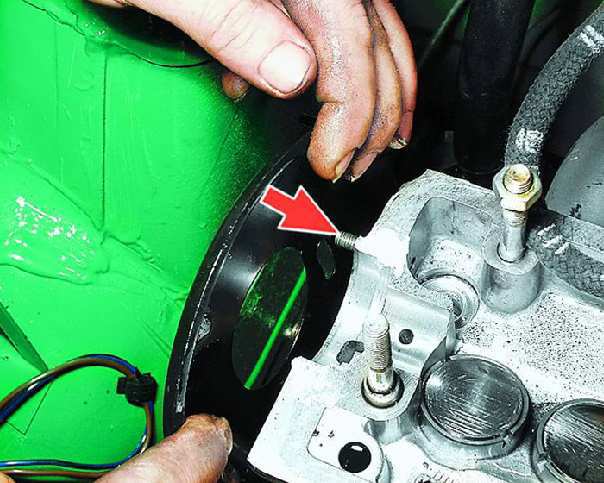

|

25. Снимите натяжной ролик и дистанционное кольцо (см. подраздел 10.3.1.). | 26. Ослабьте затяжку хомутов и отсоедините три шланга от патрубка рубашки охлаждения. | 27. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости. |

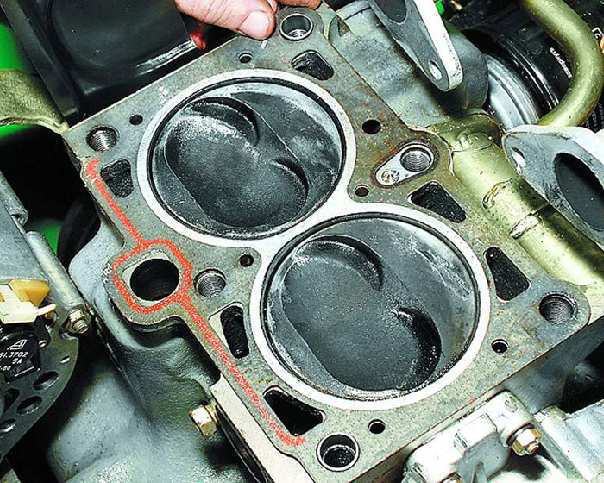

|

|

|

28. Ослабьте затяжку хомутов и отсоедините от штуцеров впускной трубы вакуумный шланг 1 (к вакуумному усилителю) и шланг 2 подогрева впускной трубы. | 29. Ослабьте затяжку хомута и отсоедините шланг подачи топлива от топливного насоса к карбюратору. | 30. Отверните с левой стороны головки две гайки крепления приемной трубы глушителя. |

|

|

|

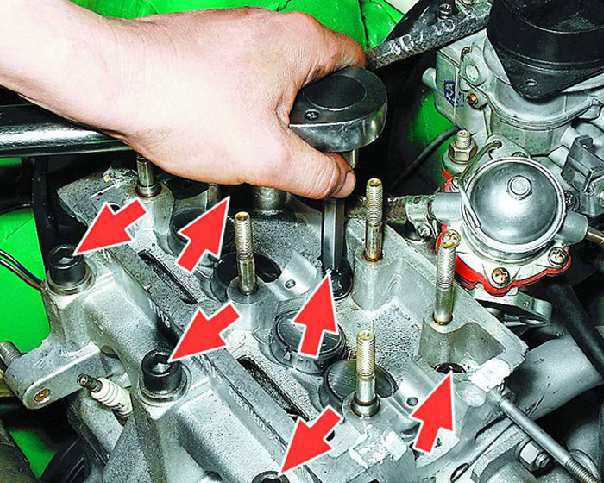

31. Отверните с правой стороны головки две гайки крепления приемной трубы. | 32. Отверните шесть болтов крепления головки блока цилиндров. | 33. Выньте болты с шайбами. |

|

|

|

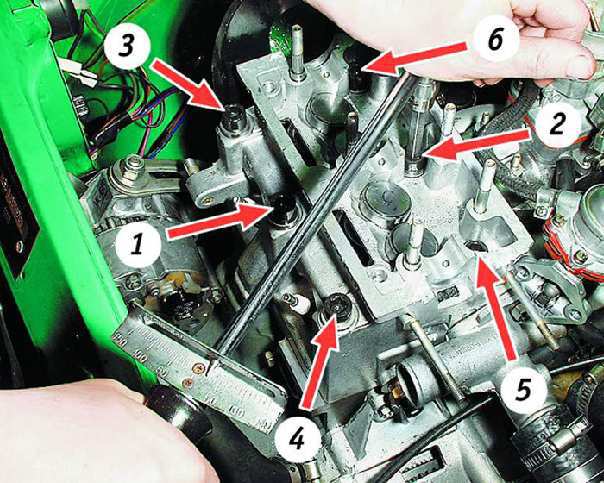

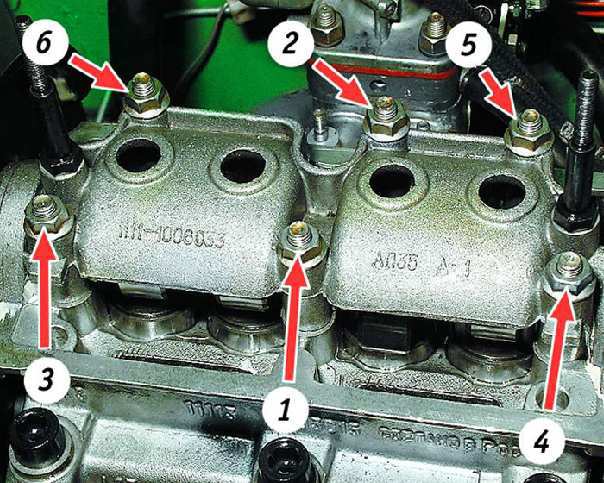

34. Отожмите заднюю крышку ремня привода распределительного вала до выхода шпильки из ее отверстия. | 35. Снимите головку с блока цилиндров, выведя шпильки из отверстий фланцев приемной трубы глушителя. | 36. Снимите прокладку. |

|

|

|

37. Очистите привалочные поверхности блока цилиндров и головки. | 38. Удалите масло из резьбовых отверстий в блоке цилиндров под болты крепления головки. | 39. Продуйте сжатым воздухом жиклер в масляном канале блока цилиндров. |

|

|

|

40. Продуйте сжатым воздухом цилиндры блока. | 41. Тщательно вытрите чистой тряпкой зеркала цилиндров и привалочную поверхность блока цилиндров. | 42. Установите на блок цилиндров новую прокладку. Она должна быть чистой и сухой. |

|

|

|

43. Тщательно вытрите чистой тряпкой привалочную поверхность головки блока. | 44. Установите головку на блок, надев на шпильки головки фланцы приемной трубы глушителя. | 45. Измерьте длину болтов крепления головки блока цилиндров, так как они вытягиваются при многократном использовании. Замените болты, длина которых превышает 135,5 мм, на новые. |

|

|

|

46. Смажьте болты крепления головки блока вместе с шайбами тонким слоем моторного масла. | 47. Затяните болты крепления головки в указанной последовательности в четыре этапа: 1-й – моментом 20 Н/м (2 кгс/м)2-й – моментом 69,4–85,7 Н/м (7,1–8,7 кгс/м)3-й – доверните на 90°4-й – окончательно доверните на 90° | 48. Тщательно вытрите чистой тряпкой распределительный вал. |

|

|

|

49. Смажьте шейки и кулачки распределительного вала тонким слоем моторного масла. | 50. Установите распределительный вал в головку блока цилиндров так, чтобы кулачки привода клапанов первого цилиндра были направлены вверх от толкателей клапанов. | 51. Нанесите герметик на поверхность головки блока в местах прилегания корпуса подшипников. |

|

|

|

52. Установите корпус подшипников распределительного вала. | 53. Затяните гайки крепления корпуса подшипников в указанном порядке в два этапа: 1-й – затяните гайки до касания корпуса подшипников поверхности головки блока; 2-й – окончательно затяните гайки моментом 21,6 Н/м (2,2 кгс/м). | 54. Запрессуйте сальник распределительного вала (см. подраздел 10.4.2.). Установите на головку детали и подсоедините к ней шланги и провода в порядке, обратном снятию. Установите ремень привода распределительного вала (см. подраздел 10.3.2.). Проверьте и при необходимости отрегулируйте зазоры в приводе клапанов (см. подраздел 10.2.). |

|

1. Выньте оболочку тяги привода воздушной заслонки из кронштейна и отсоедините тягу от рычага, ослабив болты крепления (см. подраздел 10.10.6.). |

2. Отсоедините наконечник промежуточной тяги от промежуточного рычага привода дроссельной заслонки. |

3. Отверните две гайки крепления кронштейна промежуточного рычага. |

|

4. Обратите внимание: под гайками установлены пружинные шайбы. |

5. Снимите кронштейн со шпилек. |

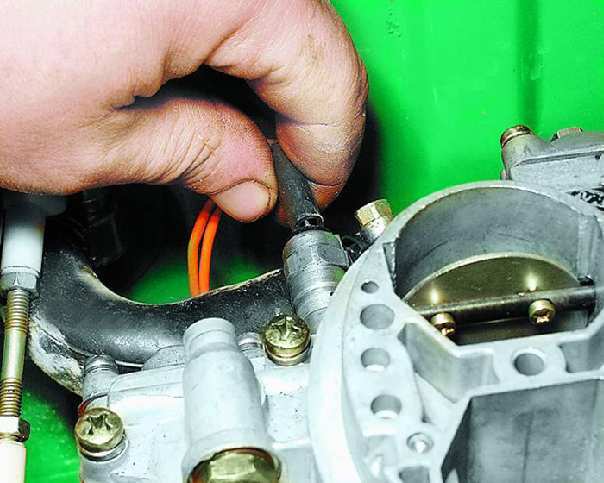

6. Отсоедините провода от клапана ЭПХХ. |

|

7. Снимите шкив с распределительного вала (см. подраздел 10.4.2., операции 1–5). |

8. Снимите крышку головки блока цилиндров (см. подраздел 10.2., операции 1–10). |

9. Отсоедините шланг от вакуумного регулятора датчика момента искрообразования. |

|

10. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами. |

11. Снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов (см. подраздел 10.10.3.) и отведите его в сторону, не отсоединяя от него шлангов. |

12. Отверните болт крепления корпуса привода вспомогательных агрегатов. |

|

|

||

|

13. Обратите внимание: под головкой болта установлена пружинная шайба. |

14. Снимите корпус привода вспомогательных агрегатов со шпилек. |

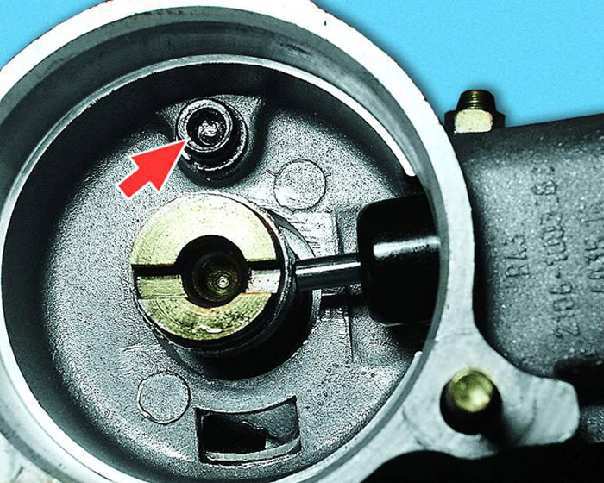

15. Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов. |

|

16. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала. |

17. Отверните шесть гаек крепления корпуса подшипников распределительного вала. |

18. Обратите внимание: гайки имеют зубчатые буртики. |

|

19. Снимите корпус подшипников распределительного вала. |

20. Выньте распределительный вал и снимите с него сальник. |

21. Ослабьте затяжку гайки крепления генератора к натяжной планке. |

|

22. Отверните гайку крепления натяжной планки к блоку цилиндров и снимите плоскую шайбу, установленную под ней. |

23. Снимите со шпильки рым. |

24. Снимите со шпильки натяжную планку. |

|

25. Снимите натяжной ролик и дистанционное кольцо (см. подраздел 10.3.1.). |

26. Ослабьте затяжку хомутов и отсоедините три шланга от патрубка рубашки охлаждения. |

27. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости. |

|

28. Ослабьте затяжку хомутов и отсоедините от штуцеров впускной трубы вакуумный шланг 1 (к вакуумному усилителю) и шланг 2 подогрева впускной трубы. |

29. Ослабьте затяжку хомута и отсоедините шланг подачи топлива от топливного насоса к карбюратору. |

30. Отверните с левой стороны головки две гайки крепления приемной трубы глушителя. |

|

31. Отверните с правой стороны головки две гайки крепления приемной трубы. |

32. Отверните шесть болтов крепления головки блока цилиндров. |

33. Выньте болты с шайбами. |

|

34. Отожмите заднюю крышку ремня привода распределительного вала до выхода шпильки из ее отверстия. |

35. Снимите головку с блока цилиндров, выведя шпильки из отверстий фланцев приемной трубы глушителя. |

36. Снимите прокладку. |

37. Очистите привалочные поверхности блока цилиндров и головки. |

38. Удалите масло из резьбовых отверстий в блоке цилиндров под болты крепления головки. |

39. Продуйте сжатым воздухом жиклер в масляном канале блока цилиндров. |

|

40. Продуйте сжатым воздухом цилиндры блока. |

41. Тщательно вытрите чистой тряпкой зеркала цилиндров и привалочную поверхность блока цилиндров. |

42. Установите на блок цилиндров новую прокладку. Она должна быть чистой и сухой. |

|

43. Тщательно вытрите чистой тряпкой привалочную поверхность головки блока. |

44. Установите головку на блок, надев на шпильки головки фланцы приемной трубы глушителя. |

45. Измерьте длину болтов крепления головки блока цилиндров, так как они вытягиваются при многократном использовании. Замените болты, длина которых превышает 135,5 мм, на новые. |

|

46. Смажьте болты крепления головки блока вместе с шайбами тонким слоем моторного масла. |

47. Затяните болты крепления головки в указанной последовательности в четыре этапа: 1-й – моментом 20 Н/м (2 кгс/м) |

48. Тщательно вытрите чистой тряпкой распределительный вал. |

|

49. Смажьте шейки и кулачки распределительного вала тонким слоем моторного масла. |

50. Установите распределительный вал в головку блока цилиндров так, чтобы кулачки привода клапанов первого цилиндра были направлены вверх от толкателей клапанов. |

51. Нанесите герметик на поверхность головки блока в местах прилегания корпуса подшипников. |

|

52. Установите корпус подшипников распределительного вала. |

53. Затяните гайки крепления корпуса подшипников в указанном порядке в два этапа: 1-й – затяните гайки до касания корпуса подшипников поверхности головки блока; 2-й – окончательно затяните гайки моментом 21,6 Н/м (2,2 кгс/м). |

54. Запрессуйте сальник распределительного вала (см. подраздел 10.4.2.). Установите на головку детали и подсоедините к ней шланги и провода в порядке, обратном снятию. Установите ремень привода распределительного вала (см. подраздел 10.3.2.). Проверьте и при необходимости отрегулируйте зазоры в приводе клапанов (см. подраздел 10.2.). |

Снятие и ремонт головки блока цилиндров автомобиля «Ока»AutoRemka

Ока – единственная модель малого класса, оснащенная двухцилиндровым ДВС, которую выпускал ВАЗ. И, несмотря на наличие всего двух цилиндров, мотор «Оки» концептуально не отличается от двигателей других моделей автомобилей, выпускаемых Волжским автозаводом.

Силовая установка хорошо проработана, в ней предусмотрено все:

- Жидкостная система охлаждения.

- Зубчатый ремень ГРМ с распредвалом, расположеным сверху.

- Электронная система зажигания.

- Карбюратор.

Особенности двигателя «Оки»

По сути, от ДВС модели ВАЗ 2108 мотор «Оки» отличается лишь количеством цилиндров. Таким образом, силовой агрегат этой малышки требует точно такого же обслуживания, как и ДВС «восьмерки». Основная особенность мотора «Оки» заключается в том, что головка блока цилиндров играет в его работе серьезную роль, поскольку при небольших габаритах она выполняет те же функции, что и ГБЦ ВАЗ 2108, а именно, участвует в системах:

- Питания и отвода отработанных газов.

- Охлаждения.

- Зажигания.

Также ГБЦ «Оки» отвечает за соблюдение фаз газораспределения. В целом работоспособность ДВС зависит от состояния головки блока цилиндров и ее составляющих, поэтому необходимо регулярно проводить обслуживание ее узлов:

- Регулировать клапана.

- Производить замену маслосъемных колпачков.

В случае выхода из строя, ГБЦ подлежит ремонту, сложность которого зависит от характера поломки.

Зачем требуется демонтаж ГБЦ?

Ремонт головки блока цилиндров на «Оке» невозможен без ее снятия. Несмотря на кажущееся удобным расположение ГБЦ в силовом агрегате, демонтировать ее довольно непросто. Дело в том, что к ней крепится множество составных элементов. Как правило, ремонт ГБЦ «Оки» производится по трем основным причинам:

- Подгорание и износ клапанных кромок и седел.

- Сквозное прогорание клапанов.

- Механическое повреждение либо износ маслосъемных колпачков и направляющих.

Встречаются и другого рода поломки, например, трещина на корпусе. К счастью такое случается нечасто. Демонтировать ГБЦ придется и в случае необходимости заменить цилиндропоршневую группу.

Инструкция

Несмотря на то, что снятие ГБУ в «Оке» – процесс весьма трудоемкий, работы вполне можно произвести в гаражных условиях. Итак, если вы решили произвести ремонт или обслуживание своего автомобиля «Ока» самостоятельно, вам потребуются следующие инструменты:

- Набор ключей (торцевые, накидные, рожковые, головки с воротками).

- Комплект шестигранников.

- Ветошь.

- Отвертки.

- Емкость для сбора тосола (антифриза).

Не стоит забывать о новой прокладке под ГБЦ – этот расходник одноразовый, и даже если он в хорошем состоянии, все равно при демонтаже ГБЦ (по какой бы причине это не происходило) всегда ставится новая прокладка. Дополнительно понадобятся сальники распредвала, прокладка для клапанной крышки, а также прокладки под впускной коллектор и выпускные трубы.

Сложность процедуры снятия ГБЦ зависит во многом от цели с которой производится демонтаж. Если нужна только замена прокладки головки блока, то много разбирать не придется. Если же демонтаж ГБЦ производится для ее ремонта, работы будет гораздо больше.

Порядок действий

Подготовив все необходимое можно приступать непосредственно к снятию головки блока цилиндров.

- Устанавливаем автомобиль на ровную поверхность, фиксируем стояночным тормозом (дополнительно можно подложить что-то под колеса, чтобы машина не покатилась в ходе работ) и отключаем АКБ.

- Сливаем антифриз в подготовленную заранее емкость. (Тут необходимо дождаться пока вытечет вся ОЖ и затем плотно завинтить пробки в сливных отверстиях).

- Снимаем корпус воздушного фильтра.

- Накрываем ветошью горловину карбюратора, отсоединяем тросики воздушной и дроссельной заслонок и снимаем механизм привода газа вместе с рычагом и кронштейном, которым он крепится.

- Также понадобится снять топливные провод электромагнитного клапана ХХ и патрубки.

- Снимаем защитный кожух привода ГРМ.

- На распредвале и коленвале ставим метки (особенно важно это делать при частичной разборке).

- Послабляем натяжение ролика, чтобы ремень ГРМ легко скинулся с колеса распредвала.

- Отсоединяем от бензонасоса топливный патрубок и выкрутив крепежные болты насоса снимаем его.

- Отсоединяем от клапанной крышки патрубки, откручиваем крепления и снимаем ее.

- От датчика момента искрообразования откручиваем гайки, отсоединяем провода, и отводим его в сторону. Также надо скинуть со свечей провода высокого напряжения.

- С корпуса вспомогательных агрегатов откручиваем крепежный болт.

- С зубчатого колеса распредвала откручиваем крепежный болт, затем осторожно, чтобы не выронить шпонку, стягиваем его.

- Демонтируем натяжной ролик.

- Выкручиваем крепежный болт задней крышки привода зубчатого ремня и отгибаем ее в сторону.

- Выкручиваем крепежные гайки выхлопных труб и аккуратно стягиваем их со шпилек.

- Скидываем патрубок вакуумного регулятора.

- Откручиваем верхнюю планку натяжения ремня генератора.

- Отсоединяем подводящие к головке патрубки системы охлаждения.

Дальнейшие действия зависят от цели, с которой производится демонтаж ГБЦ. Если требуется только замена прокладки, то больше ничего не нужно разбирать. Остается только выкрутить крепежи ГБЦ и снять ее с блока вместе с распредвалом и впускным коллектором, заменить прокладку и собрать все в обратной последовательности.

При этом регулировка клапанов после сборки не понадобится, поскольку не снимался распредвал. Если же демонтаж производится для проведения ремонта, то прежде чем выкрутить болты крепления ГБЦ нужно открутить и снять крышку подшипников распредвала и извлечь его. Только после этого можно вынимать ГБЦ.

Далее от головки отсоединяют впускной коллектор, извлекают толкатели и регулировочные шайбы. Для последующей разборки (снятия клапанов) понадобится рассухариватель. Теперь можно выполнять необходимые ремонтные работы.

Особенности сборки

После ремонта ГБЦ устанавливают на место (с обязательной заменой прокладки), и все собирается в обратном порядке. Есть при сборке некоторые нюансы (один из них, самый важный – порядок затяжки болтов ГБЦ). Если его не соблюсти – очень высока вероятность перекоса посадки головки. Из-за этого может произойти пробой прокладки. Еще один важный момент состоит в том, что затяжку крепежных болтов следует выполнять в несколько подходов. При этом обязательно использовать динамометрический ключ. Порядок затяжки:

- Затягиваем в указанной последовательности все болты (усилие 20 Н/м).

- Второй подход осуществляем с усилием 70-85 Н/м.

- Третий подход – болты доворачиваем на 90°.

- Последний, четвертый подход – еще раз доворачиваем болты на 90°.

Также в ходе сборки следует обратить внимание на состояние сальников распредвала. При необходимости их надо заменить.

Замена прокладки гбц lada 11113 ока (ваз 11113 ока)

Предварительные замечания по поводу болтов и прокладки ГБЦ. Выход из строя прокладки ГБЦ у двигателя Ваз 2112 — не такое уж редкое событие. И это понятно — прокладка работает в довольно тяжёлых условиях, в мощном двигателе с высокой степенью сжатия, и рано или поздно, выходит из строя.

Вот и в нашем случае прокладку «пробило» по водяному каналу (это хорошо видно на фото).

Из выхлопной трубы повалил густой белый дым с резким запахом технического «парфюма»

Автомобиль «выпил» около 2,5 л тосола, проехав от Стрелки до Комсомольской улицы (это в Нижнем Новгороде)

Стало понятным, что замены прокладки ГБЦ не избежать.

Строго говоря, пробег двигателя составлял около 60 тысяч километров, и прокладка ГБЦ, по моему мнению, «дала дуба» преждевременно.

Какими могут быть причины преждевременного выхода из строя прокладки ГБЦ ?

Их много, но основными будут две:

- Перегрев двигателя.

- Неправильный монтаж ГБЦ.

Рассмотрим эти причины несколько подробнее.

Перегрев двигателя.

Основная, и самая банальная причина перегрева — недостаточное количество охлаждающей жидкости, возникающее из — за утечек.

Утечки — не такая уж редкость. Герметичность системы охлаждения отечественных автомобилей всегда оставляет желать лучшего. «Девятка» (в особенности не новая), на которой нет утечек тосола — скорее исключение, чем правило. И в первую очередь, от недостатка тосола страдает ГБЦ, так как расположена в самой высокой точке системы охлаждения (подогревной корпус дроссельной заслонки не в счет). Выше её расположен только расширительный бачок. Поэтому, если в бачке нет тосола (а мы всё равно едем, не придавая этому особого значения), возможно, его нет и в ГБЦ. В остальных местах — в блоке цилиндров, радиаторе, он есть. А в ГБЦ — нет. Или есть, но вперемежку с воздухом. Это приводит к местным перегревам и не фиксируется термометром на щитке приборов.

Кстати, косвенный признак недостаточного уровня охлаждающей жидкости в ГБЦ — печка перестаёт подавать тепло.

Перегреву также способствуют неисправности в системе выпуска отработавших газов. Например, если расплавлен катализатор (конечно, если таковой имеется) и «проходимость» системы выпуска уменьшена.

Или если свечи с неправильным калильным числом, или топливо ненадлежащего качества….

Неправильный монтаж ГБЦ.

В первую очередь, это означает, что болты, которыми крепится ГБЦ к блоку цилиндров, затянуты неправильным моментом.

Например, если болты затянуты моментом меньшим, чем нужно, это значит, что прокладка будет недостаточно «обжата» и скорее рано, чем поздно, потеряет герметичность. Вода, масло и выхлопные газы получат возможность просачиваться через образовавшиеся неплотности. Если процесс «пошёл», то есть в неплотности устремились рабочие жидкости и газы, то прокладка ускоренно деградирует. Это приводит к тому, что утечки ещё более усиливаются.

Затяжка болтов «не по схеме» также способствует образованию неплотностей, и, как следствие, утечек рабочих жидкостей.

Болты крепления ГБЦ к блоку цилиндров.

Вспомним теперь, как и в каком порядке затягивают болты ГБЦ двигателя 2112:

- Все болты затягивают моментом 2 кг/м по схеме.

- Доворачивают все болты на 90 градусов по той же схеме.

- Ещё раз доворачивают болты на 90 градусов по той же схеме.

Теперь о том, что из себя представляют штатные болты двигателя 2112

Это болты М10, шаг резьбы 1.25мм, длина стержня 98 мм. При затяжке по указанной методике болты достигают предела текучести.

Это значит, что при попытке затянуть болты ещё сильнее момент затяжки не растёт, а остаётся стабильным.

Это происходит потому, что болт начинает растягиваться, или «течь».

Если попытаться закручивать такой болт дальше, то всего скорее, он оборвётся. Зачем доводить болты до предела текучести?

Это позволяет стабильно прижимать прокладку ГБЦ даже тогда, когда она дала некоторую неизбежную при эксплуатации двигателя «усадку».

Отпадает необходимость в периодической подтяжке болтов крепления ГБЦ.

Отличия в болтах, моменте затяжки и прокладках ГБЦ «накрытого» двигателя.

«Накрытым» называют двигатель 21083, на который поставили ГБЦ 2112 Это значит, что наряду с другими отличиями, у «накрытого» двигателя другие болты крепления ГБЦ и другая прокладка, нежели у штатного 2112

Рассмотрим это всё подробнее:

Болты крепления ГБЦ.

Болты крепления ГБЦ у накрытого двигателя — это укороченные болты двигателя 21083

Болты 21083: длина стержня 135 мм, резьба М12, шаг резьбы 1.25 мм. Их укорачивают болгаркой до длины 98 мм и — вперёд!

Но есть одно но. Эти болты невозможно довести до предела текучести (потому, что они толще, чем штатные болты 2112), если затягивать их по методике 2112 (см. выше)

Если посмотреть на то, как тянут болты на ГБЦ двигателя 21083: сначала 2кг, потом 7 кг, потом доворот на 90 градусов, потом ещё один доворот на 90 градусов, то становится понятным, что и так тянуть ГБЦ накрытого двигателя нельзя!

Почему? Хотя бы потому, что укороченный болт вворачивается в блок на меньшую глубину, нежели штатный болт 21083. Значит, резьба в чугунном блоке может не выдержать чудовищного момента затяжки.

Так как же быть?

Был выбран компромисс: сначала все болты тянули моментом 3 −4 кг/м по схеме, а затем 12 кг/м по той же схеме. Так же, как у Ваз 2106.

Полагаю, что болты не были доведены до предела текучести и что потребуется их подтяжка в процессе эксплуатации двигателя.

Прокладка ГБЦ.

Какую прокладку можно использовать в ГБЦ накрытого двигателя? Лучше, если это будет прокладка ГБЦ от двигателя 21083.

И вот почему.

Штатная прокладка 2112 имеет отверстия под болты 10 мм. Это значит, что вам придётся дорабатывать отверстия прокладки 2112, чтобы в них «влезли» толстые укороченные болты 21083. Поэтому, чтобы не делать лишней работы, смело ставьте прокладку 21083.

Продолжение см. в части 2

Написал Homa, апрель 2011

Метки: замена прокладки ГБЦ 2112, прокладка ГБЦ 2112

Работа сайта временно приостановлена

Если вы владелец данного ресурса, то для возобновления работы сайта вам необходимо продлить действие услуги хостинга.

В случае, если приостановка работы сайта вызвана нарушением условий Договора на абонентское обслуживание, то для возобновления работы вам необходимо обратиться в Службу поддержки. Мы будем рады вам помочь!

Источники

Снятие головки блока цилиндров автомобиля «Ока» ⋆ АВТОМАСТЕРСКАЯ

Ока – единственная модель малого класса, оснащенная двухцилиндровым ДВС, которую выпускал ВАЗ. И, несмотря на наличие всего двух цилиндров, мотор «Оки» концептуально не отличается от двигателей других моделей автомобилей, выпускаемых Волжским автозаводом.

Силовая установка хорошо проработана, в ней предусмотрено все:

- Жидкостная система охлаждения.

- Зубчатый ремень ГРМ с распредвалом, расположеным сверху.

- Электронная система зажигания.

- Карбюратор.

Особенности двигателя «Оки»

По сути, от ДВС модели ВАЗ 2108 мотор «Оки» отличается лишь количеством цилиндров. Таким образом, силовой агрегат этой малышки требует точно такого же обслуживания, как и ДВС «восьмерки». Основная особенность мотора «Оки» заключается в том, что головка блока цилиндров играет в его работе серьезную роль, поскольку при небольших габаритах она выполняет те же функции, что и ГБЦ ВАЗ 2108, а именно, участвует в системах:

- Питания и отвода отработанных газов.

- Охлаждения.

- Зажигания.

Также ГБЦ «Оки» отвечает за соблюдение фаз газораспределения. В целом работоспособность ДВС зависит от состояния головки блока цилиндров и ее составляющих, поэтому необходимо регулярно проводить обслуживание ее узлов:

- Регулировать клапана.

- Производить замену маслосъемных колпачков.

В случае выхода из строя, ГБЦ подлежит ремонту, сложность которого зависит от характера поломки.

Зачем требуется демонтаж головки блока цилиндров?

Ремонт головки блока цилиндров на «Оке» невозможен без ее снятия. Несмотря на кажущееся удобным расположение ГБЦ в силовом агрегате, демонтировать ее довольно непросто. Дело в том, что к ней крепится множество составных элементов. Как правило, ремонт ГБЦ «Оки» производится по трем основным причинам:

- Подгорание и износ клапанных кромок и седел.

- Сквозное прогорание клапанов.

- Механическое повреждение либо износ маслосъемных колпачков и направляющих.

Встречаются и другого рода поломки, например, трещина на корпусе. К счастью такое случается нечасто. Демонтировать ГБЦ придется и в случае необходимости заменить цилиндропоршневую группу.

Инструкция

Несмотря на то, что снятие ГБУ в «Оке» – процесс весьма трудоемкий, работы вполне можно произвести в гаражных условиях. Итак, если вы решили произвести ремонт или обслуживание своего автомобиля «Ока» самостоятельно, вам потребуются следующие инструменты:

- Набор ключей (торцевые, накидные, рожковые, головки с воротками).

- Комплект шестигранников.

- Ветошь.

- Отвертки.

- Емкость для сбора тосола (антифриза).

Не стоит забывать о новой прокладке под ГБЦ – этот расходник одноразовый, и даже если он в хорошем состоянии, все равно при демонтаже ГБЦ (по какой бы причине это не происходило) всегда ставится новая прокладка. Дополнительно понадобятся сальники распредвала, прокладка для клапанной крышки, а также прокладки под впускной коллектор и выпускные трубы.

Сложность процедуры снятия ГБЦ зависит во многом от цели с которой производится демонтаж. Если нужна только замена прокладки головки блока, то много разбирать не придется. Если же демонтаж ГБЦ производится для ее ремонта, работы будет гораздо больше.

Порядок действий

Подготовив все необходимое можно приступать непосредственно к снятию головки блока цилиндров.

- Устанавливаем автомобиль на ровную поверхность, фиксируем стояночным тормозом (дополнительно можно подложить что-то под колеса, чтобы машина не покатилась в ходе работ) и отключаем АКБ.

- Сливаем антифриз в подготовленную заранее емкость. (Тут необходимо дождаться пока вытечет вся ОЖ и затем плотно завинтить пробки в сливных отверстиях).

- Снимаем корпус воздушного фильтра.

- Накрываем ветошью горловину карбюратора, отсоединяем тросики воздушной и дроссельной заслонок и снимаем механизм привода газа вместе с рычагом и кронштейном, которым он крепится.

- Также понадобится снять топливные провод электромагнитного клапана ХХ и патрубки.

- Снимаем защитный кожух привода ГРМ.

- На распредвале и коленвале ставим метки (особенно важно это делать при частичной разборке).

- Послабляем натяжение ролика, чтобы ремень ГРМ легко скинулся с колеса распредвала.

- Отсоединяем от бензонасоса топливный патрубок и выкрутив крепежные болты насоса снимаем его.

- Отсоединяем от клапанной крышки патрубки, откручиваем крепления и снимаем ее.

- От датчика момента искрообразования откручиваем гайки, отсоединяем провода, и отводим его в сторону. Также надо скинуть со свечей провода высокого напряжения.

- С корпуса вспомогательных агрегатов откручиваем крепежный болт.

- С зубчатого колеса распредвала откручиваем крепежный болт, затем осторожно, чтобы не выронить шпонку, стягиваем его.

- Демонтируем натяжной ролик.

- Выкручиваем крепежный болт задней крышки привода зубчатого ремня и отгибаем ее в сторону.

- Выкручиваем крепежные гайки выхлопных труб и аккуратно стягиваем их со шпилек.

- Скидываем патрубок вакуумного регулятора.

- Откручиваем верхнюю планку натяжения ремня генератора.

- Отсоединяем подводящие к головке патрубки системы охлаждения.

Дальнейшие действия зависят от цели, с которой производится демонтаж ГБЦ. Если требуется только замена прокладки, то больше ничего не нужно разбирать. Остается только выкрутить крепежи ГБЦ и снять ее с блока вместе с распредвалом и впускным коллектором, заменить прокладку и собрать все в обратной последовательности.

При этом регулировка клапанов после сборки не понадобится, поскольку не снимался распредвал. Если же демонтаж производится для проведения ремонта, то прежде чем выкрутить болты крепления ГБЦ нужно открутить и снять крышку подшипников распредвала и извлечь его. Только после этого можно вынимать ГБЦ.

Далее от головки отсоединяют впускной коллектор, извлекают толкатели и регулировочные шайбы. Для последующей разборки (снятия клапанов) понадобится рассухариватель. Теперь можно выполнять необходимые ремонтные работы.

Особенности сборки головки блока цилиндров

После ремонта ГБЦ устанавливают на место (с обязательной заменой прокладки), и все собирается в обратном порядке. Есть при сборке некоторые нюансы (один из них, самый важный – порядок затяжки болтов ГБЦ). Если его не соблюсти – очень высока вероятность перекоса посадки головки. Из-за этого может произойти пробой прокладки. Еще один важный момент состоит в том, что затяжку крепежных болтов следует выполнять в несколько подходов. При этом обязательно использовать динамометрический ключ. Порядок затяжки:

- Затягиваем в указанной последовательности все болты (усилие 20 Н/м).

- Второй подход осуществляем с усилием 70-85 Н/м.

- Третий подход – болты доворачиваем на 90°.

- Последний, четвертый подход – еще раз доворачиваем болты на 90°.

Также в ходе сборки следует обратить внимание на состояние сальников распредвала. При необходимости их надо заменить.

Источник: autoremka.ru

Вконтакте

Одноклассники

Мой мир

ВАЗ 1111 | Разборка, проверка и сборка головки блока цилиндров

|

Рис. 2.122. Головка цилиндров и клапаны

|

Разборка

|

Рис. 2.123. Порядок отворачивания болтов крепления головки блока цилиндров

|

С помощью специального инструмента (ключ 09221-32001) отверните болты крепления головки цилиндров в порядке, указанном на рисунке 2.123.

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) сожмите пружину и извлеките сухари. Снимите тарелку пружины клапана, пружину клапана, седло пружины клапана и клапан (рис. 2.124).

|

ПРИМЕЧАНИЕ Храните детали для каждого из клапанов отдельно комплектом, чтобы не перепутать их при установке. |

|

Рис. 2.125. Снятие маслосъемных колпачков

|

С помощью специального инструмента (съемника маслосъемных колпачков 09222-29000) снимите маслосъемные колпачки (рис. 2.125).

|

ПРИМЕЧАНИЕ Повторная установка маслосъемных колпачков клапанов не допускается. |

Проверка головки блока цилиндров

Проверьте головку цилиндров на отсутствие трещин, повреждений и следов утечки охлаждающей жидкости. При обнаружении трещин замените головку цилиндров.

|

Рис. 2.126. Очистка поверхности головки блока цилиндров

|

Полностью очистите головку цилиндров от накипи, нагара и остатков старого герметика и прокладки. Очистите каналы для прохода масла, продуйте их сжатым воздухом (рис. 2.126).

|

Рис. 2.127. Схема проверки плоскостности привалочной поверхности головки блока цилиндров

|

Проверьте неплоскостность привалочной поверхности головки цилиндров в направлениях, показанных на рисунке. Если неплоскостность превышает предельно допустимое значение в каком-либо направлении, то либо замените головку цилиндров, либо перешлифуйте привалочную поверхность головки цилиндров (рис. 2.127).

Значения неплоскостности привалочной поверхности головки цилиндров приведены ниже.

Номинальное значение: меньше 0,03 мм.

Предельно допустимое значение: 0,2 мм.

Проверка клапанов

С помощью проволочной щетки тщательно очистите клапан (рис. 2.128).

Проверьте каждый клапан на отсутствие износа, повреждений и деформации тарелки и зоны «B» стержня клапана. Замените клапан при необходимости. Если на торце «A» стержня клапана образовались вмятины или присутствует значительный износ, то при необходимости обработайте торец стержня клапана. Толщина снимаемого слоя при механической обработке торца стержня клапана должна быть минимальной. Кроме того, обработайте рабочую фаску седла клапана (рис. 2.129).

Замените клапан, если толщина его тарелки меньше предельно допустимого значения.

Номинальное значение толщины тарелки клапана:

впускной клапан – 1,0 мм;

выпускной клапан – 1,5 мм.

Предельно допустимое значение:

впускной клапан – 0,7 мм;

выпускной клапан – 1,0 мм.

Проверка пружин клапанов

|

Рис. 2.130. Схема проверки пружины клапана

|

Проверьте длину пружины клапана в свободном состоянии. Если длина пружины меньше предельно допустимого значения, замените пружину клапана (рис. 2.130).

С помощью угольника проверьте отклонение оси пружины от перпендикуляра к опорной поверхности (неперпендикулярность). Если неперпендикулярность больше предельно допустимого значения, замените пружину клапана.

Номинальные значения измерений пружины клапана приведены ниже.

Длина пружины в свободном состоянии: 45,82 мм.

Длина пружины под нагрузкой 25,3 кг: 40,00 мм.

Отклонение оси пружины (неперпендикулярность): 1,5° или меньше.

Предельно допустимые значения измерений пружины клапана приведены ниже.

Длина пружины в свободном состоянии: 44,82 мм.

Отклонение оси пружины (неперпендикулярность): 4°.

Проверка направляющих клапанов

|

Рис. 2.131. Схема проверки направляющей клапана

|

Проверьте зазор между направляющей и стержнем клапана (в нескольких точках по длине). Если зазор больше предельно допустимого значения, замените направляющую клапана (рис. 2.131).

Значения зазоров между направляющей и стержнем клапана приведены ниже.

Номинальное значение:

впускной клапан – 0,020–0,047 мм;

выпускной клапан – 0,050–0,085 мм.

Предельно допустимое значение:

впускной клапан – 0,10 мм;

выпускной клапан – 0,15 мм.

Восстановление седла клапана

|

Рис. 2.132. Восстановление седла клапана

|

Проверьте седло клапана на отсутствие следов перегрева и неравномерного контакта с запорной фаской тарелки клапана. При необходимости восстановите или замените седло клапана. Перед восстановлением седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка изношена, сначала замените ее, а затем восстановите седло клапана. Восстановление седла клапана производится специальным инструментом (фрезами или на станочном оборудовании). Ширина запорной фаски седла клапана должна соответствовать номинальным значениям и пятно контакта должно быть расположено равномерно по центру рабочей фаски тарелки клапана. После восстановления седла клапан и седло должны быть притерты с использованием притирочной пасты (рис. 2.132).

Замена седла клапана

|

Рис. 2.133. Остаточное количество металла при обработке заменяемого седла клапана

|

Вырежьте заменяемое седло клапана, остаточное количество металла указано на рисунке 2.133.

Расточите отверстие в головке цилиндров для установки седла клапана соответствующего ремонтного размера (увеличенного диаметра).

Нагрейте головку цилиндров до температуры примерно 250 °С и запрессуйте седло ремонтного размера в головку цилиндров.

Притрите клапан к новому седлу с использованием притирочной пасты.

Ширина запорной фаски седла клапана: 0,9–1,3 мм.

Замена направляющей клапана

|

Рис. 2.134. Выпрессовка старой направляющей втулки клапана

|

С помощью специального инструмента (оправка для установки направляющей втулки 09221-22000А) выпрессуйте старую направляющую втулку клапана из головки цилиндров в направлении поверхности под прокладку (рис. 2.134).

Расточите отверстие головки цилиндров для установки направляющей втулки клапана соответствующего ремонтного размера (увеличенного диаметра).

|

Рис. 2.135. Разница в длине направляющих втулок для впускного и выпускного клапанов

|

С помощью специального инструмента (оправка для установки направляющей втулки 09221–22000В) запрессуйте новую направляющую втулку клапана со стороны постели распределительного вала. Обратите внимание на разницу в длине направляющих втулок для впускного и выпускного клапанов (рис. 2.135).

После установки направляющей втулки клапана вставьте новый клапан и убедитесь, что зазор между направляющей втулкой и стержнем клапана соответствует номинальному значению.

После замены направляющей втулки клапана проверьте правильность посадки клапана в седло. При необходимости обработайте седло клапана.

Сборка

Установите седла пружин клапанов.

|

ПРИМЕЧАНИЕ Тщательно очистите все детали перед сборкой. Нанесите моторное масло на все трущиеся и вращающиеся детали. |

|

Рис. 2.136. Установка маслосъемного колпачка

|

С помощью специального инструмента (оправка для установки маслосъемного колпачка 09222-22001) легким ударом установите маслосъемный колпачок на место (рис. 2.136).

|

ПРИМЕЧАНИЕ Повторное использование маслосъемных колпачков не допускается. Неправильная установка маслосъемного колпачка может привести к появлению утечек масла через направляющую втулку клапана. |

Смажьте стержень клапана моторным маслом. Вставьте клапан в направляющую втулку клапана. Не применяйте усилия при проходе стержня клапана через маслосъемный колпачок. После установки клапана проверьте плавность его перемещения.

|

Рис. 2.137. Схема установки пружины клапана

|

Установите пружину клапана так, чтобы окрашенный виток пружины был расположен около тарелки пружины (вверху), и затем установите тарелку пружины клапана (рис. 2.137).

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) сожмите пружину клапана и установите сухари. Перед снятием специального инструмента после установки клапана проверьте надежность установки сухарей.

|

ПРИМЕЧАНИЕ При сжатии пружины клапана следите за тем, чтобы тарелка пружины не касалась маслосъемного колпачка. |

Очистите привалочные плоскости под прокладку на головке цилиндров и блоке цилиндров.

Проверьте соответствие идентификационных меток прокладки головки цилиндров техническим данным.

Установите прокладку головки цилиндров на блок цилиндров идентификационной меткой вверх (к головке цилиндров).

Перед установкой болтов крепления головки цилиндра измерьте их длину.

Максимальная длина болта : 99,4 мм.

|

Рис. 2.138. Порядок затягивания болтов крепления головки блока цилиндров

|

Затяните болты крепления головки цилиндров номинальным моментом в порядке, показанном на рисунке 2.138.

Момент затяжки с заменой деталей головки, блока или болтов крепления головки): 63 Н·м + отпустить все болты + 20 Н·м + 90°+ 90° Без замены деталей: 20 Н·м + 90°+ 90°.

| 1. Перед установкой тщательно очистите разъемные поверхности головки и блока цилиндров. | |

| 2. Соскребите нагар и остатки материала прокладки. Разъемные поверхности головки и блока цилиндров должны быть абсолютно чистыми, чтобы обеспечить надежное уплотнение. | |

| 3. Промойте разъемную поверхность головки цилиндров растворителем лаков или ацетоном. Если на плоскости блока цилиндров сохранились следы масла, то прокладка головки не будет уплотнять место стыка головки и блока и при эксплуатации начнут развиваться течи масла. При выполнении работ на блоке цилиндров натолкайте в цилиндры чистой ветоши, чтобы предотвратить попадание твердых частиц при очистке. Грязь, попавшую в цилиндры, удалите пылесосом или с помощью другого подходящего аппарата. | |

| 4. Проверьте наличие на разъемных плоскостях головки и блока цилиндров задиров, сколов, выбоин и других повреждений. Незначительные повреждения можно устранить надфилем, при наличии серьезных повреждений головка или блок подлежат перешлифовке. | |

| 5. Закройте клейкой лентой резьбовые отверстия в головке цилиндров и продуйте сжатым воздухом все каналы и отверстия. Убедитесь в чистоте отверстий. При работе со сжатым воздухом оденьте защитные очки. | |

| 6. Прогоните резьбу каждого болта плашкой, зажав болт в тиски, чтобы удалить коррозию и восстановить поврежденную резьбу. Грязь, ржавчина, остатки уплотнения и поврежденные нитки резьбы затрудняют заворачивание болта и могут явиться причиной ошибочных показаний момента при затяжке. | |

| 7. Установите на место все детали, снятые при разборке головки. | |

| 8. Положите на блок цилиндров новую прокладку, ориентируя по штифтам. Обратите внимание на метку «UP» («верх») на прокладке. | |

| 9. Осторожно положите головку на блок цилиндров, не нарушая положения прокладки. | |

| 10. Перед заворачиванием болтов смажьте упорные поверхности головок болтов маслом для двигателя. | |

| 11. Заверните от руки болты головки цилиндров на их прежние места. Короткие болты заверните на стороне впускных клапанов, а длинные — со стороны выпускных. Затяните болты с заданным моментом в указанной последовательности (см. рис. Последовательность затяжки болтов головки блока цилиндров (двигатели 1,3 л) и рис. Последовательность затяжки болтов головки блока цилиндров (двигатели 1,6 л и 1,8 л)). На двигателях 1,3 л болты головки цилиндров затягивайте в два приема, а на двигателях 1,6 и 1,8 л – в три приема. Значение момента затяжки указано в в подразделе 3.1.1.1). На 2 и 3-м этапах затяжки болты доворачиваются на 1/4 оборота (90°). При отсутствии на вашем динамометрическом ключе угловой шкалы можно нанести краской риски на головку каждого болта и довернуть так, чтобы риска повернулась на 90°от первоначального положения (этап 2). На двигателях 1,6 л и 1,8 л доверните болты еще на 90°, т.е. каждый болт должен повернуться относительно 1-го этапа затяжки на 180°. | |

| 12. Остальные операции по сборке выполняются в обратном порядке. | |

|

Предупреждение Если при разборке удалялась полукруглая заглушка распредвала впускных клапанов на головке цилиндров, то перед установкой на место смажьте заглушку герметиком типа RTV. |

|

| 13. Перед установкой крышки головки блока цилиндров проверьте и при необходимости отрегулируйте зазоры в механизме привода клапанов (см. подраздел 2.1). | |

| 14. После окончания работ заправьте систему охлаждения жидкостью и восстановите уровень масла в двигателе (см. подраздел 2.3). | |

| 15. Запустите двигатель, проверьте, есть ли течи. Установите момент зажигания (см. подраздел 3.3.7) и проведите испытание ходовых качеств автомобиля, совершив поездку. | |