Система управления запуском и розжигом авиадвигателя — Википедия

Система управления запуском и розжигом ГТД служит для обеспечения перевода авиадвигателя из нерабочего состояния в установившийся режим малого газа, который характеризуется наименьшими оборотами турбины, при которых он может устойчиво работать длительное время.

Для запуска газотурбинного двигателя необходимо принудительно, от внешнего источника энергии раскрутить вал турбины компрессора, подать в камеру сгорания определённое количество топлива, воспламенить его. При этом процесс максимально автоматизируется, с целью обеспечения заданной устойчивости протекания процедуры запуска и предотвращения механических и тепловых перегрузок элементов двигателя.

Система состоит из пускового устройства (стартёра), агрегатов подачи топлива, системы зажигания и аппаратуры программного управления. Пусковые устройства бывают электрические (электростартёры и стартёр-генераторы), турбокомпрессорные (турбостартёр — малогабаритный ГТД) и воздушные (воздушный стартёр, работающий на сжатом воздухе). Короткоресурсные «одноразовые» турбореактивные двигатели крылатых ракет могут запускаться от пиротехнических (пороховых) стартёров.

Процесс раскрутки, подачи топлива и его воспламенения регламентируется специальными программными устройствами по времени и по частоте вращения компрессора.

Электростартёр[править | править код]

Электрическая раскрутка от стартёра или стартёр-генератора обычно применяется на небольших ГТД и ВСУ. Питание подаётся от наземных источников электроэнергии, а также от бортовых аккумуляторов или генератора работающей бортовой ВСУ. На наиболее крупных двигателях с электрозапуском (к примеру, АИ-20, оборудованный двумя стартёр-генераторами СтГ-12, АИ-24, оборудованный одним СтГ-18) вал стартёр-генератора соединяется с валом ГТД через двухскоростной редуктор и обгонную муфту, встроенные в СтГ. Передаточное отношение редуктора автоматически меняется, в зависимости от направления передачи крутящего момента — в стартёрном режиме оно больше, так как якорь соединяется с двигателем через планетарный редуктор, а в генераторном режиме напрямую. Кроме того, применяется ступенчатая подача электроэнергии для уменьшения нагрузки на трансмиссию и большей плавности хода. Для этого применяются выводимые по мере раскрутки ротора пусковые резисторы, ослабление магнитного потока стартёра на больших оборотах, а в старых системах запуска применялось пересоединение источников (батарей или коллекторов наземного генератора) с параллельного соединения на последовательное — так называемый запуск 24/48 вольт.

Турбостартёр[править | править код]

Более мощные авиадвигатели (АЛ-31Ф, стоящий на Су-27, НК-12 — двигатель Ту-95 и Ту-142, или ныне не эксплуатируемый АМ-3) раскручиваются от работающего турбостартёра (ТС), который представляет собой малогабаритный газотурбинный двигатель, который в свою очередь, имеет небольшой электростартёр, систему зажигания и подачи топлива, но в упрощённом виде. ТС обычно работает на том же топливе, что и основной двигатель, но бывают и исключения — С-300М, стоящий на АМ-3, работал на бензине Б-70. Валы турбостартёра и двигателя соединены через редуктор и обгонную муфту. ТС может быть как одновальным (С-300М), в этом случае ротор двигателя раскручивается от ротора стартёра через гидромуфту, так и со свободной турбиной (ТС-12, стоящий на НК-12) — одна турбина служит для привода компрессора ТС, а вторая — свободная — служит для раскрутки компрессора двигателя. Процесс запуска турбостартёра и время его работы регламентируются программным устройством.

Воздушный турбостартёр[править | править код]

Воздушный стартёр двигателя НК-8

Воздушный стартёр двигателя НК-8Воздушный стартёр — это турбоагрегат, работающий на сжатом воздухе. Сжатый воздух, как правило, поступает от турбины компрессора работающей ВСУ, представляющей собой малогабаритный автономный ГТД, выполняющий на борту летательного аппарата роль энергоузла. Сжатый воздух может подаваться и от наземных установок или воздушных баллонов, а также от турбины компрессора соседнего, уже запущенного авиадвигателя. Воздушные стартёры ввиду простоты и надёжности нашли широкое применение на мощных двигателях — например, Д-18Т (Ан-124 «Руслан»), CFM56 (Airbus A320, Boeing 737), ТВ3-117 (Ми-8М, Ми-24).

Управление запуском[править | править код]

В процессе раскрутки, в строго заданной последовательности включается подача пускового топлива к пусковым форсункам и система зажигания. Подача топлива обеспечивается топливными насосами, заслонками и электрокранами, до момента полного воспламенения

Процесс запуска регламентируется программным устройством (автоматической панелью запуска — АПД), представляющим собой электромеханический программно-временной агрегат, состоящий из электродвигателя постоянного тока, редуктора, центробежного регулятора частоты вращения и пакета профилированных дисков с микровыключателями. Более современные системы собраны на полупроводниковой элементной базе. Сигналы определённых частот вращения турбины ГТД снимаются центробежными выключателями или определяются тахометрической аппаратурой двигателя. Управляющие программные сигналы подаются на блоки, агрегаты, заслонки, электрокраны не напрямую, а через силовую коммутационную аппаратуру, реле и контакторы.

Зажигание[править | править код]

Система зажигания состоит из агрегата зажигания (индукционной катушки), преобразующего напряжение бортсети в переменный ток высокой частоты, и свечей зажигания.

При запуске двигателя в воздухе (неважно, ТРД или ТВД) раскрутка турбины происходит от набегающего потока воздуха, поэтому при заданных оборотах авторотации включается подача топлива и зажигание, программа наземного запуска не включается. Признаком успешного запуска является рост оборотов и повышение температуры выходящих газов.

В процессе запуска двигателя система контролирует достаточно много параметров. Программа автоматически прекращается при затянутом запуске (зависании оборотов), превышении температуры газов за турбиной или падении давления масла, и конечно, при срабатывании пожарной сигнализации. Впрочем, в любой момент запуск двигателя может прекратить лётчик или бортинженер нажатием на кнопку «стоп» или переводом РОД.

Газотурбинная установка — Википедия

Газотурбинная установка (ГТУ) — энергетическая установка: конструктивно объединённая совокупность газовой турбины, электрического генератора, газовоздушного тракта, системы управления и вспомогательных устройств (пусковое устройство, компрессор, теплообменный аппарат или котёл-утилизатор для подогрева сетевой воды для промышленного снабжения).

Газотурбинная установка состоит из двух основных частей: силовая турбина и электрический генератор, которые размещаются в одном корпусе. Поток газа высокой температуры воздействует на лопатки силовой турбины (создает крутящий момент). Использование тепла посредством теплообменника или котла-утилизатора обеспечивает увеличение общего КПД установки.

ГТУ может работать как на жидком, так и на газообразном топливе[1]: в обычном рабочем режиме — на газе, а в резервном (аварийном) — автоматически переключается на дизельное топливо. Оптимальным режимом работы газотурбинной установки является комбинированная выработка тепловой и электрической энергии. ГТУ в энергетике работают как в базовом режиме, так и для покрытия пиковых нагрузок.

В настоящее время газотурбинные установки начали широко применяться в малой энергетике [источник не указан 3549 дней].

ГТУ предназначены для эксплуатации в любых климатических условиях как основной или резервный источник электроэнергии и тепла для объектов производственного или бытового назначения. Области применения газотурбинных установок практически не ограничены: нефтегазодобывающая промышленность, промышленные предприятия, муниципальные образования.

Блочно-модульное исполнение ГТУ обеспечивает высокий уровень заводской готовности газотурбинных электростанций. Степень автоматизации газотурбинной электростанции позволяет отказаться от постоянного присутствия обслуживающего персонала в блоке управления. Контроль работы станции может осуществляться с главного щита управления, дистанционно [источник не указан 3549 дней].

Газотурбинный двигатель — что это? Как устроен и принципе работы

Газотурбинный двигатель является разновидностью теплового двигателя, в основе его работы которого не очень простой принцип. А именно, в двигателе газ сначала сжимается, потом нагревается, и после этого, энергия этого газа и «превращается» в механическую работу. Как стало ясно, с первых слов описания такого типа двигателя, все рабочие процессы в потоке движущегося газа происходят, благодаря чему от принципа работы поршневых типов двигателей отличается кардинально.

А если говорить простым языком, то, как же работает газотурбинный двигатель? Итак, если более подробно рассматривать процесс работы газотурбинника, то следует выделить несколько шагов, которые описывают в соединении в механическую работу сложный процесс преобразования энергии сжатого газа. И что это за этапы?

* Итак, подача воздуха, а в дальнейшем и топливно-воздушной смеси. В сжатом виде атмосферный воздух из компрессора попадает в камеру сгорания. Куда и поступает топливо, в итоге получаем топливную смесь, которой выделяется очень много энергии во время процесса сгорания.

* Далее идёт преобразование. Оно начинается после того, как и топливно-воздушная смесь преобразуется в энергию в процессе сгорания, и необходимо, чтобы ее преобразовать в механической действие, работу. Происходит это благодаря вращению специально предназначенных «лопаток» с помощью струй газа, которые и получаются под большим давлением после горения смеси.

* Разделяется работа. А именно, следующим образом — часть полученной механической работы, которую получаем от энергии топливной смеси, идёт в компрессоре на сжатие воздуха для последующей подачи, а остальная часть энергии передается на приводимое устройство силового агрегата.

Как раз та работа, которую и получает приводимый агрегат и есть полезная работа! Кстати, газотурбинный мотор считается по праву двигателем, который обладает наибольшей удельной мощностью, среди остальных типов ДВС. В качестве топлива к газотурбинному двигателю можно выступить почти любое горючее: керосин, дизельное топливо, бензин, природный газ, мазут, водяной газ, спирт, судовое топливо, и даже мелкий уголь!

Принцип работы газотурбинного двигателя

Чтобы получить высокое КПД в тепловом двигателе, нужно добиться высокой температуры сгорания топливной смеси, однако не всегда можно достичь это. Препятствия кроются не в способностях материалов, из которых выполнен двигатель (это может быть никель, магний, сталь, сплавы, керамика и прочие) которые сами по себе выдерживают большие температуры и давление. Инженеры очень большое количество трудов направили на то, чтобы удачно отводить тепло от турбины и применять его там, где необходимо это. Можно смело сказать, что работа их была проведена не зря, ибо в настоящее время, благодаря этим инновационным разработкам, удалось эту цель достичь путем перенаправления выхлопных газов, а точнее их тепла, сжатому воздуху. Этот процесс называется рекуперированием. Это оказался очень успешным подходом, ведь в иначе, тепло выхлопных газов мог бы быть просто утеряно, а таким способом, оно в состоянии выступать в роли источника нагрева сжатого воздуха, перед тем как начнётся процесс дальнейшего сгорания. В итоге, можем смело утверждать, что без данного процесса и специально предусмотренных теплообменников, или рекуператоров, не удалось бы добиться столь высокого значения КПД.

Максимальное давление определяется максимальной скорость вращения лопаток турбинных, которое необходимо достигнуть для того, чтобы получить наивысшее значение мощности мотора. Как правило, при этом, чем меньше размеры и вес двигателя, частота вращения его вала должна быть тем выше, для того, чтобы поддерживать максимальную скорость турбинных лопаток. Это в силу их малой инерционности – чем меньше ГТД, то есть газотурбинный двигатель, тем больше вращение вала – чтобы компенсировать меньшие размеры и вес.

Об устройстве ГТД

Что насчёт его устройства, то здесь все не так и сложно, как себе можно представить. Газотурбинники состоят из камеры сгорания, где также расположены форсунка и свечи зажигания, для подачи топлива и в камере сгорания получения искры. Турбинное колесо обладает специальными лопатками, и установлено с компрессором на одном валу. Конструкция устройства такого мотора также состоит из: понижающего редуктора, теплообменника, выпускного трубопровода, впускного канала, а также диффузора и сопла.

Когда вращается вал компрессора, то его лопастями захватывается воздух, который и поступает во впускной канал. Как компрессором увеличивается скорость движения воздуха до скорости 500 метров в секунду, он его нагнетает в диффузор. Хотя и скорость воздуха на выходе диффузора уменьшается, однако заодно и повышается его давление. Воздух после диффузора поступает в теплообменник, там он нагревается под воздействием тепла отработанных газов и попадает в камеру сгорания. Кроме воздуха, который уже подогрет и сжат, в камеру сгорания непрерывно подается топливо, предварительно распыляясь, с помощью форсунок. Топливо там смешивается с воздухом, там образуется топливная смесь, далее идёт процесс воспламенения этой смеси, с помощью искры, которая производится свечами. В результате этого сгорания, повышается в камере давление, через сопло нагретые газы проходят и направляются в сторону лопаток турбинного колёса, которое и начинает своё движение. Через понижающий редуктор крутящий момент от турбинного колеса передается на трансмиссию автомобиля. Отработанные газы попадают в теплообменник, где помогают подогревать уже поступивший сжатый воздух и наконец, выходят в атмосферу.

Конечно, у ГТД есть куча плюсов, но есть и минусы. Основным из них считается стоимость теплопрочных материалов, с применением которых производится двигатель. Кроме этого сложность работ и необходимая высокая уровень очистки воздуха, который поступает в мотор, также бьют по карману хорошо, однако, не взирая ни на что, и разработка и усовершенствование ГТД уже вовсю проходят не только в нашей стране, но и за границей. Когда-то у них был большой минус – огромная турбояма – то есть, например, у Крайслера Турбайн образца 1963 года! То есть, несмотря на огромную тягу в 576 Н*м, он ждал целых десять секунд, прежде чем начать разгон!!! На такое не в состоянии даже модели у которых тандем из откровенно «тупого» автомата и «провального» турбомотора (с большой «турбоямой»). Но позже крайслеровцы и другие инженеры это доработали, и уже вместо десяти секунд мотор «думал» секунд три. Были помимо Крайслера, такие марки с моделями с ГТД под капотом, как Ровер, Лотус и другие.

О типах газотурбинных моторов

Что насчёт типов, то их довольно большое количество, правда, при этом суть их работы абсолютна одна и та же (в отличие от привычных нам поршневых типов, они могут быть бензиновыми, дизельными, атмосферными, турбированными, роторно-поршневыми и т.д.), однако лишь выполнение – может немного различаться. Исходя из типов, ГТД нашёл широкое применение на железнодорожных составах, морских судах, самолетах, вертолетах, автомобилях и даже на танках. Кстати на сегодняшний день остался лишь американский танк Абрамс М1А1, оснащенный газотурбинником. Конечно, советские инженеры также применяли попытки применить газотурбинник на танках, было даже несколько концептов на базе T80, однако почему в дальнейшем все эти разработки свернули.

- < Назад

- Вперёд >

Газотурбинная электростанция — Википедия

Материал из Википедии — свободной энциклопедии

Газотурбинная электростанция — современная высокотехнологичная установка, генерирующая электричество и тепловую энергию.

Основу газотурбинной электростанции составляют один или несколько газотурбинных двигателей — силовых агрегатов, механически связанных с электрогенератором и объединенных системой управления в единый энергетический комплекс. Газотурбинная электростанция может иметь электрическую мощность от двадцати киловатт до сотен мегаватт. Она способна также отдавать потребителю значительное количество (вдвое больше электрической мощности) тепловой энергии, если установить на выхлопе турбины котёл-утилизатор; в этом случае установка называется ГТУ-ТЭЦ.

Схематическое изображение простого единичного силового агрегата газотурбинной электростанцииВ компрессор (1) газотурбинного силового агрегата подается чистый воздух. Под высоким давлением воздух из компрессора направляется в камеру сгорания (2), куда подается и основное топливо — газ. Смесь воспламеняется. При сгорании газовоздушной смеси образуется энергия в виде потока раскаленных газов. Этот поток с высокой скоростью устремляется на рабочее колесо турбины (3) и вращает его. Вращательная кинетическая энергия через вал турбины приводит в действие компрессор и электрический генератор (4). С клемм электрогенератора произведенное электричество, обычно через трансформатор, направляется в электросеть, к потребителям энергии.

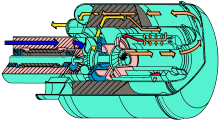

Устройство моноблочного газотурбинного генератора

Устройство моноблочного газотурбинного генератораС вхождением в широкую практику мощных полупроводниковых преобразователей напряжения (инверторов) и бесколлекторных генераторов большой мощности на постоянных магнитах стало оправданным создание газотурбинных электростанций на мощность от десятков киловатт, обозначаемых термином «микротурбины». В такой установке отсутствует редуктор, а частота вращения турбины может изменяться по необходимости (изменение нагрузки и др.) Генератор вырабатывает ток сравнительно высокой частоты (килогерцы), который выпрямляется и преобразуется в трёхфазный ток промышленной частоты инвертором. Единственная движущаяся деталь, объединяющая колёса турбины и компрессора и ротор генератора, может быть подвешена в газодинамических подшипниках, исключающих износ. Основным фактором долговечности такой установки становится эрозия рабочего колеса и износ при пуске. Микротурбинные генераторы контейнерного формата имеют межсервисный интервал порядка года непрерывной работы и срок службы до капремонта порядка 60000 часов (около 7 лет)[1]. Будучи прямыми конкурентами поршневых агрегатов, микротурбины, тем не менее, проигрывают им по стоимости и электрическому КПД (то есть соотношению выработанной электрической и тепловой энергии). При этом число пусков ограничено примерно 300 в год, что затрудняет использование их как резервных источников.

Сферы использования газотурбинных электростанций[править | править код]

Использование малых газотурбинных электростанций целесообразно для удалённых или экономически обособленных потребителей, для которых характерны длительные периоды непрерывной работы (в противовес поршневым агрегатам) либо простоя (делающего невыгодным создание мощных подключений к централизованным электросетям), особенно — при необходимости отопления объекта или другом использовании параллельно получаемого тепла.

Крупные ГТЭС оправданы в сравнении с тепловыми (паротурбинными) станциями при доступности дешёвого топлива и чрезмерной дороговизне капитального строительства (нефтегазоносные районы Севера).

Сферы использования газотурбинных электростанций весьма обширны:

и другие отрасли экономики.

Имеется возможность получения от газотурбинных электростанций больших количеств попутной тепловой энергии, а её использование предполагает возврат инвестиций в обозримые и предсказуемые сроки. На практике использование бросового тепла турбинной установки является решающим фактором, оправдывающим её использование в сравнении с поршневой электростанцией или централизованным энергоснабжением, за исключением специфических условий нефтегазового комплекса (доступное топливо и высокие требования к моторесурсу).

Низкие вибрации, шум и токсичность выхлопа малых электростанций в сочетании с доступностью газовых сетей оправдывают применение их в качестве автономных источников постоянного энергоснабжения в городах, если стоимость сетевой электроэнергии высока, а организация подключения к электросети затруднена.

Вспомогательный ГТД

Вспомогательный ГТД

Расход воздуха, отбираемого из служебного компрессора на установившихся режимах работы, соответствует пропускной способности воздушной сети, подключенной к компрессору, тогда как давление отбираемого воздуха регулируется с помощью поворотных лопаток ВНА на входе в служебный компрессор. Пропускная способность воздушной сети изменяется в соответствии с потребностями системы кондиционирования воздуха.

Вспомогательный ГТД с отбором воздуха из служебного компрессора, кроме системы защиты от превышения предельных значений параметров рабочего процесса, обычно оборудуется системой защиты служебного компрессора от помпажа. Когда отбор воздуха на самолетные нужды меньше, чем минимальная производительность компрессора при данном давлении, избыток воздуха перепускается за пределы сети.

Расположение рабочих точек для типовых установившихся режимов работы служебного компрессора при разном отборе воздуха на нужды потребителя показано. Схема и основные регуляторы ВГТД со служебным компрессором показаны.

В настоящее время для управления ВГТД используются системы Управления, содержащие регуляторы различных типов: гидромеханические, пневматические, электронные.

В гидромеханических и пневмомеханических регуляторах в качестве датчиков абсолютного давления воздуха за компрессором обычно Используется сильфонный узел, связанный с золотником, дозирующим топливо.

Измерение частоты вращения осуществляется гидромеханическим тахометром в виде центробежного механизма, воздействующего непосредственно на дозирующий золотник, либо на устройство измерения давления в пневматической камере и, далее, через мембранный или сильфонный узел, связанный с дозирующим золотником.

Регулирование отбора воздуха из основного компрессора, если он переразмерен для этих целей, или от служебного компрессора часто выполняется пневматическим регулятором прямого действия или струйным регулятором на элементах пневмоники.

Современные САУ ВГТД выполняются цифровыми электронными (типа FADEC) и реализуют все функции управления, а также контроля и диагностики двигателя.

Задачей САУ СВЗ является управление процессом торможений сверхзвукового потока на входе в СУ для обеспечения поступления необходимого для двигателя количества воздуха при минимальных потерях давления (максимальном коэффициенте восстановления полного давления) и внешнем сопротивлении СУ, а также необходимых характеристиках потока по уровню неравномерности и пульсаций давления на входе в двигатель. При этом должны сохраняться необходимые запасы ГДУ как СВЗ, так и компрессора двигателя.

Читать всё о газотурбинном двигателе

Avia.pro

«Электрический» ГТД

«Электрический» ГТД может быть выполнен без отбора воздуха из компрессора и без механической коробки приводов агрегатов двигателя и самолета: гидравлических насосов, генераторов и др. В его системах используются электрические устройства для привода насосов топливной системы и органов механизации газового тракта двигателя. Для подвеса роторов двигателя рассматриваются два варианта: с обычными подшипниками качения и системой смазки, в которой применяются электроприводные насосы, и с магнитными подшипниками, для которых смазка не нужна. Второй вариант относится к более отдаленной перспективе в связи трудностями получения приемлемой массы магнитных подшипников при современных технологиях.

Использование регулируемого электропривода в топливной системе позволяет дозировать топливо в камеру сгорания без специального дозатора: расход топлива в этом случае определяется частотой вращения насоса. Меняется и система подачи топлива, в связи с тем, что пропадает необходимость в устройствах перепуска и дросселирования для согласования расхода топлива на выходе насоса с потребностями двигателя в связи с отсутствием жесткой связи между частотой вращения вала двигателя и ротора насоса.

При применении электропривода для перемещения направляющих аппаратов компрессора уменьшается число прецизионных золотниковых пар в агрегатах САУ, соединений в топливных магистралях, снижается пожароопасность, так как не используется керосин в силовых гидроцилиндрах, и исключается влияние работы привода на систему топливопитания.

Возможность более свободного размещения электроприводных агрегатов, кабелей и трубопроводов, помещение высокооборотных стартера-генератора и генератора внутри двигателя и исключение коробки приводов позволяет уменьшить габариты и мидель двигателя.

Таким образом, «электрический» ГТД для «электрического» самолета это двигатель, у которого:

— нет отбора воздуха на самолетные нужды,

— нет коробки приводов самолетных и двигательных агрегатов,

— встроенные в роторы стартер-генератор и дополнительный генератор,

— система управления и топливопитания с электроприводными исполнительными устройствами,

— система смазки с электроприводными насосами или магнитные подшипники для подвеса роторов,

— электрическая ПОС воздухозаборника двигателя,

— электрический привод реверсивного устройства.

Экспертные оценки показывают, что «электрический» двигатель

имеет ряд преимуществ по сравнению с двигателями традиционных схем: на 10%. 20% уменьшаются масса и мидель двигателя, на 2%. 5% повышается топливная экономичность, повышается надежность в связи с возможностью организации более качественного контроля и диагностики двигателя и его систем, уменьшаются вредные выбросы в атмосферу, на 10%. 15% снижается трудоемкость изготовления, уменьшаются затраты на эксплуатацию двигателя.

Читать всё о газотурбинном двигателе

Avia.pro

ГТД-3 — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 16 октября 2017; проверки требуют 2 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 16 октября 2017; проверки требуют 2 правки.| ГТД-3 | |

|---|---|

| Тип | турбовальный |

| Страна |  СССР СССР |

| Годы эксплуатации | 1965-настоящее время |

| Применение | Ка-25 |

| Конструктор | В. А. Глушенков |

| Год создания | 1956-1965 |

| Производитель | ОМО им. Баранова |

| Годы производства | с 1965 |

| Сухая масса | 240 кг |

| Длина | 2295 мм |

| Мощность | максимальная 900, крейсерская 480 л. с. |

| Компрессор | Осецентробежный, 6 осевых и 1 центробежная ступень |

| Турбина | компрессорная — осевая 2-х ступенчатая полезной нагрузки — свободная, осевая одноступенчатая |

| Температура турбины | 870[1] °C |

| Камера сгорания | кольцевая полупетлевая |

| Степень повышения давления | 6,5 |

| Расход воздуха | 4,65 кг/с |

| Расход топлива | на максимальном режиме — 269,5 на крейсерском — 184,5 кг/ч |

ГТД-3 — турбовальный авиационный двигатель, создавался Омским моторостроительным конструкторским бюро для вертолёта Ка-25. Испытания двигателя были завершены в 1964 г., а в 1965 г. было начато его серийное производство. Выпускались следующие модификации двигателя:

- ГТД-3 — устанавливался на первых опытных образцах Ка-25. Мощность 750 л.с. Разработка 1956 года.

- ГТД-3Ф — мощность 900 л.с. (с редуктором РВ-3Ф). Разработка 1960-65 года, в серии с 1965.

- ГТД-3М — мощность 1000 л.с. (с редуктором РВ-3Ф). Разработка 1963-73 годов, в серии с 1973.

- ГТД-3БМ — мощность 990 л.с.

За 20 лет на Омском моторостроительном заводе им. П. И. Баранова изготовлено около 1000 двигателей семейства ГТД-3.

В 1960 году ОКБ-29 проводило работы по адаптации ГТД-3 в качестве танкового двигателя. Были разработаны и испытаны модификации:

- ГТД-3Т мощностью 700 л.с.

- ГТД-3ТЛ мощностью 900 л.с.

- ГТД-3ТП мощностью 950 л.с.

- ГТД-3ТУ с сокращенным временем пуска в условиях низких температур.

Испытания проводились на базе переоборудованных танков Т-55 и Т-64, а также опытного объекта 167.[2]

Также на основе ГТД-3 была создана зерносушилка. В то время для целинных хозяйств была остро необходима зерносушилка. Огромные вороха хлеба превращались в гниющую массу. Специально изготовленную для этих целей газотурбинную установку испытывали в одном из целинных совхозов северного Казахстана. Производительность составила более 10 тонн в час. Однако в деле использовать её не пришлось — появились элеваторы.

- Авиационный турбовинтовой двигатель ГТД-3Ф. Техническое описание. — Москва: Внешторгиздат по заказу Авиаэкспорт, 1969. — 145+11 с.

- Зрелов В. А. Отечественные газотурбинные двигатели. Основные параметры и конструктивные схемы. — Машиностроение, 2005. — С. 89-92, 127-128. — 336 с. — (Для вузов). — ISBN 5-217-03254-5.

- Роман В.Д. Ка-25 — «длинная рука» адмирала Горшкова (рус.) // Авиация и Время. — 1996. — № 6. — С. 26.

- Ружицкий Е.И. Вертолёты. — Москва: Виктория, АСТ, 1997. — Т. 1. — С. 81-84.