Ремонт гильз цилиндров своими руками » АвтоНоватор

Состояние гильз цилиндра в значительной мере определяет ресурс двигателя. В переводе с нем. гильза – оболочка. А для того, чтобы понять в каких случаях производится ремонт гильз цилиндров, и что он собой представляет, разберемся с тем, какой бывает гильза цилиндра.

Какая она, гильза цилиндра

На современных легковых автомобилях применяются две группы гильз:

- «мокрые» гильзы — данный тип гильз конструктивно соприкасается с охлаждающей жидкостью двигателя. Комплектуются уплотнительными прокладками для предотвращения попадания газов в охлаждающую жидкость и наоборот. Гильза цилиндра этой группы более ремонтопригодная.

- «сухие» гильзы – гильза цилиндра данной группы в некоторых двигателях заливается в блок при изготовлении. Естественно, они не соприкасаются с охлаждающей жидкостью, отсюда и название.

Основными свойствами, которыми должна обладать гильза цилиндра, являются: износостойкость, прочность, высокая антикоррозийная устойчивость. Конструктивные особенности гильз должны обеспечивать надёжность уплотнений в местах стыка гильзы с ГБЦ и блоком цилиндров.

Ремонт гильз цилиндров

Как правило, восстановление ресурса двигателя возможно при помощи метода гильзования. Для этого производителем предусмотрены ремонтные гильзы (втулки). Согласитесь, что ремонт блока цилиндров, ремонт ГБЦ и ремонт гильз цилиндров, это намного более дешёвая процедура, чем покупка нового двигателя.

Ремонт гильз цилиндров в блоках из разных материалов (чугун, алюминий) отличается по своей технологии.

- «сухие» гильзы, как правило, устанавливаются способом термической обработки, или устанавливаются холодным способом, т.е. с применением специализированного оборудования.

- «мокрые» гильзы проще поддаются ремонту, так как вставляются и удаляются при ремонте блока цилиндров, вручную.

Не является обязательным условием при ремонте гильз, их замена во всех цилиндрах. Во время диагностики цилиндров блока выявляется, какая гильза цилиндра требует ремонта (замены).

Реконструкция блока цилиндров

Этот процесс начинается с расточки цилиндров под гильзы. На качество расточки очень сильно влияет ресурс ремонтируемого двигателя. Расточка блока позволяет добиться как необходимого размера, так и правильной геометрии гнёзд.

Если расточка проведена неправильно, то эллипсоидная геометрия гнезда, после гильзования передастся самой гильзе. Для придания точности и необходимой гладкости поверхности гнёзд, после расточки их подвергают хонингованию.

Процедура гильзования

Если с «мокрыми» гильзами процедура гильзования более менее понятна, в силу конструктивных особенностей, то гильзование «сухих» гильз цилиндра вам вряд ли удастся провести своими руками в гараже.

Горячее гильзование производится с учетом разницы температур. Блок цилиндров нагревается при помощи газовой горелки до температуры 120-1500. После этого в подготовленное гнездо вставляется охлаждённая гильза.

Монтажу гильзы цилиндра предшествует её обработка специальным составом для избавления от водяного конденсата. Метод горячего гильзования «сухих» гильз цилиндра является самым качественным.

В силу особенностей структуры материала цилиндры блоков, выполненные из галникала, не поддаются расточки. Поэтому в такие блоки цилиндров при ремонте производится запрессовка алюминиевых гильз.

Критерии качества гильзы цилиндра

Форма. Конусность и эллипсность гильзы не должна выходить за пределы 0,02 мм. Разность толщины стенки не должна превышать 0,01 мм.

Поверхность. Шлифовка поверхности гильзы цилиндра выполняется не ниже 8-10 класса точности, иначе через некоторое время вам вновь понадобится ремонт двигателя.

Выбор гильз. Ремонтные гильзы выбираются по каталогу с учетом припуска для последующей расточки. Допустимый разнос может быть не более 0,5 мм.

Удачи вам при проведении ремонта гильз цилиндров.

Восстановление рабочей поверхности гильз цилиндров двигателей внутреннего сгорания автомобилей

Ключевые слова: гильза, цилиндр, восстановление, ремонт, рабочая поверхность гильзы, износ, осаждение, наплавка.

Рабочая поверхность гильз цилиндра ДВС представляет собой внутреннюю цилиндрическую поверхность, обработанную по пятому квалитету качества. Такой квалитет обработки является наивысшим, применяемым в машиностроении и обеспечивает очень низкую шероховатость. В связи с этим рабочую поверхность гильз цилиндров называют «зеркалом» цилиндра или гильзы.

В процессе эксплуатации ДВС, рабочая поверхность гильз цилиндров испытывает значительные нагрузки при высоких температурах, что приводит к появлению таких дефектов как: износ рабочей поверхности, увеличение шероховатости, изменение макрогеометрии (овальность конусность седлообразность и т. д.), нагар, раковины, трещины и сколы. При дефектации рабочей поверхности гильз цилиндров ДВС определяют геометрические размеры и форму изношенной гильзы, а также шероховатость ее зеркала. Наличие трещин, сколов, раковин и т. д. приводит к отбраковке гильзы [1–3].

В основном, восстанавливают рабочую поверхность гильзы цилиндров механической обработкой под ремонтный размер, но может применяться нанесение слоя металла или изменение геометрии гильзы за счет пластического деформирования.

Механическая обработка рабочей поверхности гильз цилиндров под ремонтный размер осуществляется растачиванием, хонингованием, шлифованием или комбинацией этих обработок.

Растачивание и хонингование гильз цилиндров в основном применяется при износе внутренней поверхности до диаметра, превышающего предельное значение, при овальности и конусности на рабочем участке более допустимых размеров.

По величине износа внутренней поверхности гильзы сортируют на три группы. Первая группа гильз — с внутренним диаметром в пределах допуска на новую гильзу; вторая группа — с внутренним диаметром, превышающим номинальный не более чем на 0,2 мм, и третья группа — с внутренним диаметром, превышающим номинальный на 0,15…0,2 мм, но не более чем на 0,4 мм [1–3].

Также для хонингования цилиндров применяются бруски из синтетических алмазов, обеспечивающие значительное повышение производительности процесса, точности обработки, уменьшение шероховатости поверхности. Стойкость брусков из синтетических алмазов в десятки раз выше стойкости обычных брусков. Для предварительного хонингования могут быть использованы бруски АС12М1, а для окончательного АСМ40М1.

Гильзы второй группы ремонтируют хонингованием или шлифованием на внутришлифовальном станке с последующим окончательным хонингованием.

Гильзы третьей группы ремонтируют растачиванием внутренней поверхности с последующим предварительным и окончательным хонингованием до ремонтного размера. В процессе растачивания и хонингования нагрев гильзы допускается не более 50…60° С.

Растачивают гильзы на вертикально-расточных станках, на пример на алмазно-расточном станке –278Н расточными резцами с пластинками из твердого сплава ВК2 или ВКЗМ. Гильзы на станке центрируют при помощи оправки, вставленной в шпиндель станка. Шаровой конец оправки должен входить в цилиндр на глубину 3… 4 мм. При установке резца для растачивания необходимо учесть припуск на хонингование в пределах 0,06…0,12 мм на диаметр. Внутренняя рабочая поверхность расточенной гильзы может иметь овальность не более 0,04 мм, конусность не более 0,05 мм, шероховатость поверхности должна быть не ниже 6-го класса чистоты [1, 4–5].

Для того чтобы получить высокую чистоту рабочей поверхности, гильзу хонингуют. Для хонингования гильзы применяют подпружиненную хону, в которой каждый брусок прижимается к поверхности гильзы отдельной пружиной. Обработка такими хонами служит не для изменения размеров, а для придания поверхности нужной шероховатости.

При предварительном хонинговании расточенной гильзы до ремонтного размера оставляют припуск на окончательное хонингование в пределах 0,01…0,03 мм на диаметр. После предварительного хонингования на внутренней поверхности гильзы не должно быть следов износа, неровностей. Овальность не должна превышать 0,04 мм, а конусность — 0,05 мм.

После окончательного хонингования диаметр внутренней поверхности гильзы должен находиться в пределах допуска на ремонтный размер, а овальность и конусность не должны превышать 0,03 мм. Шероховатость поверхности должна быть не ниже 9-го класса чистоты.

Данный способ широко применяют при ремонте цилиндро-поршневой группы двигателей, однако при износе внутренней поверхности гильз больше последнего ремонтного размера деталь обычно выбраковывают, тем самым увеличиваются затраты на приобретение новой детали.

При небольшой величине износа растачивание можно заменить шлифованием. Внутреннюю рабочую поверхность гильзы шлифуют до выведения следов износа. Овальность рабочей поверхности гильзы в нижнем и верхнем поясах, а также конусность поверхности на длине гильзы допускается не более 0,06 мм. Разрешается наличие нетронутой шлифовальным камнем выработки от верхнего поршневого кольца. Кроме того, допускается наличие нетронутых камнем площадок на высоте не более 50 мм от нижнего края гильзы, общей площадью не более 20 см2.

Для шлифования гильзы применяют круг ПП-125–50–50 на керамической связке СМ1, зернистостью 12…16. После шлифования рабочей поверхности гильзы наружную поверхность подвергают пескоструйной очистке и цинкованию [1–2, 5].

Такая последовательность выполнения операций принята потому, что на некоторых гильзах в процессе шлифования не удается устранить следы износа. Эти гильзы бракуют. Следовательно, цинкование наружной поверхности гильз до шлифования рабочей поверхности нецелесообразно.

Один из недостатков восстановления гильз обработкой под ремонтный размер — резкое (на 20…30 %) снижение их ресурса из-за уменьшения твёрдости поверхности. Для его повышения гильзы упрочняют пластическим деформированием, электромеханическим способом, плосковершинным хонингованием, закалкой ТВЧ, лазерной обработкой и т. д.

При восстановлении гильз возможно использование способа электроимпульсного нанесения покрытий. Электроимпульсное нанесение покрытий основано на импульсном разряде конденсатора через проволоку напыляемого металла. При этом происходит взрывное плавление проволоки и осаждение расплавленных мелких частиц металла на внутренней поверхности гильзы. Такой способ применяется редко ввиду невысокого качества получаемого покрытия и возникновения местного нагрева гильзы, который может привести к короблению и (или) возникновению внутренних напряжений [1, 6].

Применяется восстановление рабочей поверхности гильзы цилиндров гальваническими покрытиями. Сущность способа состоит в том, что при прохождении постоянного электрического тока через раствор солей металла в воде (электролит) в нем образуются положительно и отрицательно заряженные ионы [1–2, 5]. Положительно заряженные ионы перемещаются к отрицательному электроду-катоду, которым является металлическая деталь, и осаждаются на ее поверхности, прочно с ней сцепляясь. Отрицательно заряженные ионы перемещаются к положительному электроду-аноду и выделяются на нем. В качестве электролитов, как правило, применяются водные растворы солей, кислот и щелочей.

Осажденные при электролизе металлы отличаются по своим свойствам от литых металлов тем, что кристаллическая решетка их искажена вследствие различных условий кристаллизации. Недостатком восстановления гильз электролитическими покрытиями является небольшая толщина наносимого покрытия, большая продолжительность нанесения покрытия, неравномерность наносимого слоя и недостаточная прочность сцепления покрытия с основой (рабочей поверхностью).

Для устранения этих недостатков применяют гальваномеханическое осаждение покрытий. Отличительной его особенностью является то, что в процессе электролиза покрываемая поверхность подвергается механическому активированию (царапанию) абразивными или алмазными инструментами в виде лент или брусков, которые перемещаются в межэлектродном пространстве [7]. Механическое активирование способствует снижению перенапряжения разряда осаждаемого металла за счет уменьшения концентрационных ограничений, интенсивного удаления с поверхности катода пассивирующей плёнки, гидроокисей и газообразного водорода. Все это позволяет значительно увеличивать рабочие плотности тока при нанесении хрома, никеля, кобальта, меди и существенно повышать скорость их осаждения. Недостатком данного способа является сложность приобретения необходимого оборудования, сравнительно высокая стоимость материалов, используемых при восстановлении.

Кроме перечисленных способов восстановления применяют способ пластического деформирования [1–3]. Способ заключается в нагреве наружной поверхности гильзы в индукторе в течение нескольких секунд до температуры 700…7500С и последующем быстром охлаждении в масле. При этом рабочая часть гильзы сокращается на величину до 0,1 мм, что позволяет дальнейшей механической обработкой восстановить требуемый размер. Нагрев и охлаждение детали ведут в процессе перемещения детали, относительно источников со скоростью не более 3…4 мм/с.

Таким образом, существующие технологии позволяют восстанавливать изношенную рабочую поверхность гильз цилиндров ДВС, однако при выборе способа восстановления работоспособности гильзы необходимо учитывать следующее:

1. Величину износа.

2. Вид износа, его форма и характер повреждений.

3. Первичное состояние гильзы (новая или ремонтная).

4. Тип и материал гильзы.

5. Наличие дефектов других поверхностей гильзы.

6. Стоимость работ по восстановлению.

7. Производительность восстановления и годовую программу ремонта.

На сегодняшний день наибольшее распространение получил способ механической обработки под ремонтный размер, ввиду его простоты, доступности оборудования и стабильности.

Литература:

1. Воловик, Е. Л. Справочник по восстановлению деталей [Текст] / Е. Л. Воловик. — М: Колос, 1991 г.

2. Одинцов, Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием [Текст] / Л. Г. Одинцов. — М: Машиностроение, 1997 г.

3. Захаров, Ю. А. Упрочнение деталей автомобилей типа «вал» и «ось» [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 20. — С. 141–143.

4. Китаев, Ю. А. Восстановление деталей с последующей ФАБО [Текст] / Ю. А. Китаев, И. А. Спицын, А. Ю. Китаев // Механизация и электрификация сельского хозяйства. — 1995. — № 1 — С.25.

5. Молодык, К. В. Восстановление деталей машин [Текст] / К. В. Молодык, А. С. Зенкин. — М.: Машиностроение, 1993 г.

6. Технология электромеханической обработки материалов [Электронный ресурс]. — Режим доступа: http://www.vstu.ru/razrabotka/tekhnologiya-elektromekhanichesk.html

7. Захаров, Ю. А. Преимущества гальваномеханического осаждения металлов при восстановлении деталей мобильных машин [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2015. — № 1. — С. 66–68.

Гильзовка и шлифовка блока цилиндров

Всем более-менее опытным автомобилистам, должно быть известно, что такая, на первый взгляд, незначительная деталь как головка блока цилиндров (ГБЦ) — довольно своеобразная часть двигателя транспортного средства, детали и системы которой тесно связаны между собой. Конечно, при таком взаимодействии, поломка одной части системы, очень часто, является следствием более серьезного дефекта в другой. К примеру, в случае обнаружения выхода из строя прокладки головки (пропускает масло), кроме непосредственной ее замены, рекомендуется также найти причину, повлекшую за собой появление данной неполадки. А она может скрываться даже в мелочах: например, незначительный перегрев мотора поспособствовал деформации ГБЦ, вследствие чего прогорела прокладка.

Всем более-менее опытным автомобилистам, должно быть известно, что такая, на первый взгляд, незначительная деталь как головка блока цилиндров (ГБЦ) — довольно своеобразная часть двигателя транспортного средства, детали и системы которой тесно связаны между собой. Конечно, при таком взаимодействии, поломка одной части системы, очень часто, является следствием более серьезного дефекта в другой. К примеру, в случае обнаружения выхода из строя прокладки головки (пропускает масло), кроме непосредственной ее замены, рекомендуется также найти причину, повлекшую за собой появление данной неполадки. А она может скрываться даже в мелочах: например, незначительный перегрев мотора поспособствовал деформации ГБЦ, вследствие чего прогорела прокладка.

Иными словами, что бы точно установит связь между возможной причиной и ее следствием, стоит провести полную диагностику состояния головки блока. Вполне возможно, обнаружится нарушение сопряжения блока цилиндров с плоскостью ГБЦ и тогда без шлифовки (фрезеровки) обойтись не получится. Более детальную информацию об этом процессе, Вы сможете получить дочитав до конца данную статью.

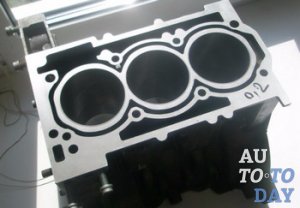

1. Что такое «гильза цилиндра»? Характеристика детали

Гильза цилиндра – составляющая часть его блока, которая представлена в виде металлической вставки. Свое названия деталь получила исходя из функционального предназначения, так как в переводе с немецкого языка «hylza» означает «оболочка», а из-за размещения внутри нее поршня, она таковой и является. Заметьте, рабочий объем двигателя вычисляется именно исходя из значения объема гильзы цилиндра.

Гильза цилиндра – составляющая часть его блока, которая представлена в виде металлической вставки. Свое названия деталь получила исходя из функционального предназначения, так как в переводе с немецкого языка «hylza» означает «оболочка», а из-за размещения внутри нее поршня, она таковой и является. Заметьте, рабочий объем двигателя вычисляется именно исходя из значения объема гильзы цилиндра.

Будучи обычной механической составляющей, разумеется, она не есть исключением и как любая другая деталь подвержена поломкам и износу. В таких случаях, требуется ремонтное вмешательство, представляющее из себя довольно непростые действия, успешность которых зависит от определенных знаний и навыков.

К ремонту гильз приступают в плановом порядке (прописано производителем в технической документации), или же преждевременно, когда из-за сильного износа приключилась поломка. Что бы правильно определить граничный срок ремонта, необходимо владеть информацией о марке, модели транспортного средства и о его стандартном пробеге. На сегодняшний день выделяют два вида гильз:

• Так называемые «мокрые» гильзы – легче всего поддаются ремонту. Их особенность в расположении: внешняя часть постоянно соприкасается с охлаждающей жидкостью, а что бы она не протекала, устанавливают специальные прокладки (сальники), которые, также, не допускают смешивания газов сгорания и антифриза двигателя.

• «Сухие», напротив, вмонтированы в блок цилиндров и являют собой единую конструкцию, что немного утрудняет ремонтный процесс (приходится раскручивать часть мотора).

Также, как и при производстве, ремонт гильз блока цилиндров имеет свой список определенных требований. К ним относятся: устойчивость материала к коррозии; необходимость использования металла с повышенной износостойкостью; обеспечение прочности с учетом воздействия высоких температур и давления.

Также, как и при производстве, ремонт гильз блока цилиндров имеет свой список определенных требований. К ним относятся: устойчивость материала к коррозии; необходимость использования металла с повышенной износостойкостью; обеспечение прочности с учетом воздействия высоких температур и давления.

В ходе проведения ремонтных мероприятий, стоит помнить о необходимости создания высокого уровня надежности в местах стыка гильзы и блока цилиндра. В основном, лучше всего в требованиях к ремонту этих деталей, разбираются специалисты сервисного центра, однако, владельцу машины, дополнительная информация касательно данного процесса, тоже не помешает. Чаще всего, в целях экономии, автолюбители сами покупают необходимый ремкомплект, а в этом деле, важно уметь сделать правильный выбор. Выбирая сменные детали, обратите внимание на их форму: размеры конуса и эллипса не должны сильно отличаться (максимум 0,02 мм), а разница толщины стенок обязана не превышать 0,01 мм. Класс выполнения точности поверхности должен находиться в пределах 8-10.

При покупке гильзы блока, можете просмотреть каталог производителя (имеется в большинстве автомагазинов), в котором описаны все необходимые данные о параметрах выбранной детали.

2. Особенности ремонта гильз цилиндров

Обычно, справиться с поломкой двигателя помогает метод гильзования, для которого производители предусмотрели специальные сменные втулки (гильзы). Разумеется, что любые ремонтные действия, будь то ремонт ГБЦ, блока цилиндров или ремонт гильз цилиндров, обойдутся владельцу автомобиля намного дешевле, нежели покупка нового силового агрегата.

Одни специалисты утверждают, что менять только одну или две гильзы нельзя, а нужно произвести замену сразу всех таких деталей. Другие, наоборот, уверяют в необязательности такого условия и рекомендуют менять только те, которые за результатами диагностики были признаны испорченными.В любом случае, обратившись в сервисный центр, с помощью специального прибора нутрометра, Вы сможете узнать толщину стенок гильз, после чего, исходя из степени изношенности, можно принимать решение о необходимости замены.

Одни специалисты утверждают, что менять только одну или две гильзы нельзя, а нужно произвести замену сразу всех таких деталей. Другие, наоборот, уверяют в необязательности такого условия и рекомендуют менять только те, которые за результатами диагностики были признаны испорченными.В любом случае, обратившись в сервисный центр, с помощью специального прибора нутрометра, Вы сможете узнать толщину стенок гильз, после чего, исходя из степени изношенности, можно принимать решение о необходимости замены.

Дальнейший процесс замены, полностью зависит от вида установленных гильз — от того «мокрые» они или «сухие». Первые — менее требовательны к любым ремонтным мероприятиям, при чем, для этого совсем не обязательно иметь соответствующий набор инструментов (достаточно будет правильно растущих рук). Второй вариант, как правило, может устанавливаться двумя способами: холодным или способом термической обработки, которые требуют наличия специализированого оборудования. Технология ремонта гильз цилиндров, зависит от материала с которого они сделаны и будет разной для чугунных и алюминиевых деталей.

3. Технология проведения процесса «гильзовки»

Ремонт цилиндров способом гильзирования, в наше время, подходит практически любому двигателю, а в зависимости от материала детали, отличается только метод проведения ремонтных работ. Ну, например, чугунные блоки гильзуются путем применения вставок из легированного чугуна, а для блоков, изготовленных из алюминия, используют вставки сплава этого материала с различными специальными присадками.

На начальном этапе, проводят растачивание цилиндров. Это очень ответственный и довольно сложный процесс, требующий идеального соблюдения всех размеров расточки и геометрии гнезд. Если, к примеру, эллипс окажется слишком большим, то он передаст это и гнезду, что, в свою очередь, отразится на работе поршня в целом. В любом случае, с неправильной формой эллипса, цилиндр долго работать не сможет. После расточки, с целью соблюдения требуемого ремонтного размера и точности поверхности цилиндров, проводится хонингование (абразивная обработка), а в последнюю очередь, используя новые гильзы, выполняют гильзирование.

На начальном этапе, проводят растачивание цилиндров. Это очень ответственный и довольно сложный процесс, требующий идеального соблюдения всех размеров расточки и геометрии гнезд. Если, к примеру, эллипс окажется слишком большим, то он передаст это и гнезду, что, в свою очередь, отразится на работе поршня в целом. В любом случае, с неправильной формой эллипса, цилиндр долго работать не сможет. После расточки, с целью соблюдения требуемого ремонтного размера и точности поверхности цилиндров, проводится хонингование (абразивная обработка), а в последнюю очередь, используя новые гильзы, выполняют гильзирование.

Если, благодаря конструктивным особенностям «мокрых» гильз, процесс гильзирования более-менее понятен (можно вручную вытянуть старую деталь и на ее место установить новую), то с заменой «сухих» гильз цилиндра все не так просто и осуществить процедуру в «домашних условиях», у Вас вряд ли получится. Тут, чаще всего, специалисты используют метод горячего гильзирования, который применяется с учетом разницы температурных показателей втулки и блока. Для этого, с помощью газовой горелки, блок цилиндров нагревают до 120-1500 , после чего в подготовленное раскаленное гнездо помещают предварительно охлажденную в жидком азоте гильзу. Перед установкой, она подвергается обработке специальным составом, которое, при монтаже, препятствует появлению влажного конденсата. Естественно, благодаря максимально качественному взаимному притягиванию материалов, такой метод является самым эффективным.

Кроме чугунных и алюминиевых деталей, иногда можно встретить цилиндры, состоящие из сплава галникала, покрытого внутри никелем. Такой материал не растачивается, поэтому при вставке алюминиевых гильз проводят прессование. Оно проходит в несколько этапов: блок разогревают; гильзу погружают в азот; в гнездо напыляется герметик; втулку помещают в нужное место и запрессовывают.

Кроме чугунных и алюминиевых деталей, иногда можно встретить цилиндры, состоящие из сплава галникала, покрытого внутри никелем. Такой материал не растачивается, поэтому при вставке алюминиевых гильз проводят прессование. Оно проходит в несколько этапов: блок разогревают; гильзу погружают в азот; в гнездо напыляется герметик; втулку помещают в нужное место и запрессовывают.

Гильзировка цилиндров является самым распространенным видом капремонта мотора, поэтому владельцу машины не помешает знание основных моментов этого процесса. Кроме того, стоит ответственно подойти к выбору автосервиса и специалистов, непосредственно связанных ремонтными работами.

4. Когда нужна шлифовка ГБЦ

Шлифовка головки блока цилиндров – довольно распространенный процесс. Его часто проводят после каждого снятия головки с мотора машины. Делают это для ликвидации всех неровностей ГБЦ, в результате чего она должна лучше прилегать к блоку. Если этого не сделать, оставив деталь в деформированном состоянии, то с большой долей вероятности можно утверждать, что она не сможет плотно прижаться к стенкам блока, а значит горячие газы будут свободно выходить из-под прокладки, в следствии чего, последняя быстро прогорит.

Чаще всего, к искривлению головки приводит либо сильный перегрев двигателя, либо неправильная затяжка. Допустимой нормой данного явления, при которой можно не спешить совершать шлифовку, есть показатель 0,05 мм (такая величина приемлема даже для новых силовых агрегатов с минимальными зазорами).

Одним из признаков необходимой шлифовки является прогоревшая прокладка, находящаяся под головкой блока цилиндров. Выход из строя этого элемента, заметен по следующим показателям: двигатель закипает, пузыри попадают в радиатор, а в случае сильного прогара прокладки, антифриз может попасть в блок мотора и как результат объем масла увеличивается, приобретая грязно серый цвет.

Чаще всего, к искривлению головки приводит либо сильный перегрев двигателя, либо неправильная затяжка. Допустимой нормой данного явления, при которой можно не спешить совершать шлифовку, есть показатель 0,05 мм (такая величина приемлема даже для новых силовых агрегатов с минимальными зазорами).

Одним из признаков необходимой шлифовки является прогоревшая прокладка, находящаяся под головкой блока цилиндров. Выход из строя этого элемента, заметен по следующим показателям: двигатель закипает, пузыри попадают в радиатор, а в случае сильного прогара прокладки, антифриз может попасть в блок мотора и как результат объем масла увеличивается, приобретая грязно серый цвет.

Кроме того, шлифовка нужна в следующих случаях:

Нарушена геометрия. При локальных перегревах ГБЦ, которые довольно часто никак не проявляют себя в ходе работы мотора (так как головка хорошо прикреплена к блоку), в головке все же возникает напряжение, ведущее при ее снятии к деформации. Это объясняется нарушением прочности конструкции и появлением изменений плоскости ГБЦ. После проведения сварочных работ. В ходе ликвидации трещин головки блока цилиндров, применяют сварку, локально нагревающую ГБЦ, что и приводит к изменению ее формы. А еще, в результате применения сварочных работ, на поверхности детали появляются сварочные швы, которые легко убираются с помощью шлифовки. В процессе тюнинга двигателя. В этом случае, ГБЦ занижают путем спиливания нескольких миллиметров на шлифовальном станке.

5. Готовим головку блока к шлифовке

Перед началом непосредственной шлифовки, головку блока цилиндров дефектуют, тоесть, измеряют размер деформированного участка. Эти данные необходимы для определения глубины процесса. Измерительные работы проводятся с помощью обычной лекальной линейки, которую необходимо прикладывать к поверхности детали в пяти разных плоскостях: по длине, по центру, вдоль отверстий креплений, крест на крест и по диагонали.

Перед началом непосредственной шлифовки, головку блока цилиндров дефектуют, тоесть, измеряют размер деформированного участка. Эти данные необходимы для определения глубины процесса. Измерительные работы проводятся с помощью обычной лекальной линейки, которую необходимо прикладывать к поверхности детали в пяти разных плоскостях: по длине, по центру, вдоль отверстий креплений, крест на крест и по диагонали.

Если полученные результаты, больше допустимой нормы (0,05 мм) – головку надо шлифовать. Иногда, случается, что с ГБЦ уже сняли достаточное количество металла при предыдущих операциях, и оно значительно превосходит величину явной деформации. В этой ситуации, не надо ничего придумывать и стоит просто выбросить головку, особенно учитывая тот факт, что на сегодняшний день, достать нужную запчасть вообще не проблема.

Проверку плоскости головки можно осуществить самостоятельно и в домашних условиях. Для этих целей Вам понадобятся набор щупов и металлическая линейка. Последнюю, по диагоналям прикладывают к нижней плоскости, а затем подбирают щуп, который попадает в зазор между линейкой и плоскостью головки. Конечно, этот способ несколько далек от точных величин, однако, он дает общее представление об имеющейся деформации.

Правила проведения шлифовки гласят, что ее нужно применять только в том случае, если Вы убедились в отсутствии трещин на корпусе ГБЦ. Проверить их наличие можно воспользовавшись специальным красящим веществом. Технология проста как дверь: на чистую поверхность головки наносится краска, затем, по истечении пяти минут ее смывают и…если трещины есть – Вы их сразу увидите. Дальнейшие действия требуют проверки герметичности внутренних полостей ГБЦ, при помощи специального устройства, которое «заставит» трещины проявится в форме пузырьков и повышения давления в ванне прибора. Все обнаруженные несоответствия требуют своевременного устранения, ведь только после этого можно приступать к шлифовке ГБЦ.

6. Процесс шлифовки головки блока цилиндров

После снятия головки блока, в первую очередь, появляется куча вопросов касательно ее ровности, длительности и особенностей процесса шлифовки или проверки полученного результата. Конечно, всю работу лучше доверить профессионалам, но если Вы не боитесь испортить деталь, то можно попробовать осуществить шлифовку самостоятельно, без специального оборудования. В качестве необходимого инструментария, Вам понадобиться отрезной диск или точильный камень. Не смотря на то, в каком состоянии находится ГБЦ, на проведение всех действий не должно уйти много времени.

После снятия головки блока, в первую очередь, появляется куча вопросов касательно ее ровности, длительности и особенностей процесса шлифовки или проверки полученного результата. Конечно, всю работу лучше доверить профессионалам, но если Вы не боитесь испортить деталь, то можно попробовать осуществить шлифовку самостоятельно, без специального оборудования. В качестве необходимого инструментария, Вам понадобиться отрезной диск или точильный камень. Не смотря на то, в каком состоянии находится ГБЦ, на проведение всех действий не должно уйти много времени.

Временно устранить проблему позволит замена прокладки, но Вы должны понимать, что надолго такого «ремонта» не хватит , так как при имеющихся неровностях, стабильной работы мотора, ждать не приходится. Кроме того, через щели будут проходить газы, которые, в скором времени, опять приведут к прогоранию прокладки. Как видите, самым оптимальным вариантом решения проблемы, все-таки, остается проведение ремонтных работ, а именно – шлифовки головки блока цилиндров. В процессе работы, не лишней будет протирка клапанов и замена их сальников, при чем сделать это, рекомендуется сразу, что б в конце выполнения шлифовочных работ не протирать прогоревший клапан. Данная процедура поможет увеличить мощность двигателя транспортного средства.

Ну вот, осталось только качественно отшлифовать ГБЦ, до устранения (затирки) всех имеющихся неровностей. Обратите внимание! Обязательно водите диском по всей длине детали, не надо пытаться тереть только в одном месте. Старайтесь равномерно зачищать все выступы, что б в результате получилась одинаково ровная поверхность.

Кстати, при использовании отрезного диска, робота должна идти быстрее, нежели при использовании точильного камня.

Что касается толщины шлифовки, то здесь стоит обратиться к технической документации, прилагающийся к Вашему транспортному средству. Там, производитель должен указывать максимально допустимую глубину шлифовки плоскости, которая сможет гарантировать стабильную работу двигателя. Не забудьте озвучить эти цифры специалисту, который будет заниматься фрезеровкой ГБЦ. Это нужно для подбора соответствующей толщины новой прокладки и если надо – для укорачивания длины клапана.

Кстати, при использовании отрезного диска, робота должна идти быстрее, нежели при использовании точильного камня.

Что касается толщины шлифовки, то здесь стоит обратиться к технической документации, прилагающийся к Вашему транспортному средству. Там, производитель должен указывать максимально допустимую глубину шлифовки плоскости, которая сможет гарантировать стабильную работу двигателя. Не забудьте озвучить эти цифры специалисту, который будет заниматься фрезеровкой ГБЦ. Это нужно для подбора соответствующей толщины новой прокладки и если надо – для укорачивания длины клапана.

Не экспериментируйте с двигателем! При превышении озвученного производителем максимального запаса для шлифовки, придется менять ГБЦ. Как правило, вся процедура шлифовки не занимает много времени, а получив обработанную и проверенную на герметичность головку блока, можете спокойно устанавливать ее на прежнее место.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Ремонт гильз цилиндров своими руками — Auto-Self.ru

Состояние гильз цилиндра в значительной мере определяет ресурс двигателя. В переводе с нем. гильза – оболочка. А для того, чтобы понять в каких случаях производится ремонт гильз цилиндров, и что он собой представляет, разберемся с тем, какой бывает гильза цилиндра.

Какая она, гильза цилиндра

На современных легковых автомобилях применяются две группы гильз:

- «мокрые» гильзы — данный тип гильз конструктивно соприкасается с охлаждающей жидкостью двигателя. Комплектуются уплотнительными прокладками для предотвращения попадания газов в охлаждающую жидкость и наоборот. Гильза цилиндра этой группы более ремонтопригодная.

- «сухие» гильзы – гильза цилиндра данной группы в некоторых двигателях заливается в блок при изготовлении. Естественно, они не соприкасаются с охлаждающей жидкостью, отсюда и название.

Основными свойствами, которыми должна обладать гильза цилиндра, являются: износостойкость, прочность, высокая антикоррозийная устойчивость. Конструктивные особенности гильз должны обеспечивать надёжность уплотнений в местах стыка гильзы с ГБЦ и блоком цилиндров.

Ремонт гильз цилиндров

Как правило, восстановление ресурса двигателя возможно при помощи метода гильзования. Для этого производителем предусмотрены ремонтные гильзы (втулки). Согласитесь, что ремонт блока цилиндров, ремонт ГБЦ и ремонт гильз цилиндров, это намного более дешёвая процедура, чем покупка нового двигателя.

Ремонт гильз цилиндров в блоках из разных материалов (чугун, алюминий) отличается по своей технологии.

- «сухие» гильзы, как правило, устанавливаются способом термической обработки, или устанавливаются холодным способом, т.е. с применением специализированного оборудования.

- «мокрые» гильзы проще поддаются ремонту, так как вставляются и удаляются при ремонте блока цилиндров, вручную.

Не является обязательным условием при ремонте гильз, их замена во всех цилиндрах. Во время диагностики цилиндров блока выявляется, какая гильза цилиндра требует ремонта (замены).

Реконструкция блока цилиндров

Этот процесс начинается с расточки цилиндров под гильзы. На качество расточки очень сильно влияет ресурс ремонтируемого двигателя. Расточка блока позволяет добиться как необходимого размера, так и правильной геометрии гнёзд.

Если расточка проведена неправильно, то эллипсоидная геометрия гнезда, после гильзования передастся самой гильзе. Для придания точности и необходимой гладкости поверхности гнёзд, после расточки их подвергают хонингованию.

Процедура гильзования

Если с «мокрыми» гильзами процедура гильзования более менее понятна, в силу конструктивных особенностей, то гильзование «сухих» гильз цилиндра вам вряд ли удастся провести своими руками в гараже.

Горячее гильзование производится с учетом разницы температур. Блок цилиндров нагревается при помощи газовой горелки до температуры 120-150. После этого в подготовленное гнездо вставляется охлаждённая гильза.

Монтажу гильзы цилиндра предшествует её обработка специальным составом для избавления от водяного конденсата. Метод горячего гильзования «сухих» гильз цилиндра является самым качественным.

В силу особенностей структуры материала цилиндры блоков, выполненные из галникала, не поддаются расточки. Поэтому в такие блоки цилиндров при ремонте производится запрессовка алюминиевых гильз.

Критерии качества гильзы цилиндра

Форма. Конусность и эллипсность гильзы не должна выходить за пределы 0,02 мм. Разность толщины стенки не должна превышать 0,01 мм.

Поверхность. Шлифовка поверхности гильзы цилиндра выполняется не ниже 8-10 класса точности, иначе через некоторое время вам вновь понадобится ремонт двигателя.

Выбор гильз. Ремонтные гильзы выбираются по каталогу с учетом припуска для последующей расточки. Допустимый разнос может быть не более 0,5 мм.

Удачи вам при проведении ремонта гильз цилиндров.

Поделитесь с друзьями в соц.сетях:

Google+

Telegram

Vkontakte

Шлифовка цилиндра — деньги на ветер. Как правильно сделать?

В этом статье хотелось многим объяснить исходя из многолетнего опыта, что расточка цилиндра скутера и его хонинговка (или как проще называют в народе шлифовка) это два разных процесса, и делая только один из них, это в 100% случаи деньги на ветер.

К сожалению очень много мастерских которых занимаются ремонтом скутеров даже не вникает в суть этих процессов, как правило у них либо стоит кустарный станок для шлифовки либо старый СССР станок с шлифовальными брусками. Или люди просто сдают цилиндр на шлифовку даже не поинтересовавшись, что будут делать? как будут делать? на каком оборудовании и т.д.

Часто на практике при замене поршня или при смене поршневых колец работают с так называемыми хонинговальными щётками или с рессорными хонинговальными брусками Тем не менее, с грамотной росточкой и хонинговкой эта акция имеет мало общего. При этом более или менее изношенная рабочая поверхность цилиндра скутера подвергается лишь чистке и делается немного шероховатой. Этим нельзя добиться улучшения геометрических характеристик цилиндра. Вследствие того, что шлифовальные инструменты нагружены усилием пружины, они точно следуют за каждым отклонением от круглости и каждым перекосом, но всё-таки, без улучшения при этом геометрии цилиндра. Благодаря меньшему давлению прижима можно едва ли достичь достаточной высоты неровностей поверхности, которая могла бы способствовать улучшению смазки. Вследствие этого появляется большее сопротивление трения для новых поршневых колец, которые немного быстрее прирабатываются к стенке цилиндра. Таким образом, данный износ поверхности цилиндра невозможно предотвратить или уменьшить. Если поршневые кольца изношены, то, исходя из опыта, также и стенка цилиндра изношена в равной мере. Замечательный вид внутреннего отверстия после простой хонинговки цилиндра не должен вводить в заблуждение, так как эллипсность цилиндра осталась прежней.

Что бы грамотно восстановить рабочую поверхность цилиндра на своем скутере, цилиндр необходимо сначала растачить обычный токарным резцом, предварительно выставив цилиндр по осям с минимальный биением, этим мы избавимся от эллипсности и других не желаемых результатов нашей езды, а только после того как цилиндрическая поверхность будет восстановлена, только тогда можно приступать в хонинговке рабочей поверхности цилиндра. Только в таком порядке проведения мероприятий по ремонту цилиндра вы можете рассчитывать на долгий срок службы ремонтной ЦПГ, в противном случае вы только и будете делать то что кольца менять да на ремонт деньги выбрасывать.

И последний совет на сегодня: Если вы сняли цилиндр и видите там абсолютно зеркальную поверхность, то знайте, радоваться здесь не чему, это уже износ, так как на рабочей поверхности отсутствует сетка которая формирует масляную пленку (что особо важно для двигателей 2т) на стенках цилиндра.

Меньше смазка —> больше трение —> больше температура —> больше износ —> меньше ресурс!

И на закуска небольшое видео как делается хонинговака цилиндра после расточки

МЕТОДЫ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ

При эксплуатации автомобиля в различных условиях возникаетнеобходимость повышения износостойкости и антифрикционных качеств рабочей поверхности гильзза счёт специальной обработки или методов упрочнения.

Провести сравнительный анализ методов упрочнения можно лишь условно, поскольку результаты исследований не всегда подтверждаются однотипными данными результатов (часов работы, километров пробега, износа и т.д.). Кроме того, исследование новых методов упрочнения проводят, как правило, в сравнении с различными одним-двумя уже известными методами, а показания сравниваемых характеристик приводится на уровне «во столько-то раз… (на…% и т.п.)», что также искажает представление об общей оценке их эффективности.

Легирование чугуна гильз цилиндров, рассмотренное в предыдущем разделе, является одним из методов упрочнения. К сказанному выше необходимо добавить, что упрочнение происходит в результате торможения дислокаций на внедрённых атомах, что существенно изменяет сопротивление их движению и обеспечивает упрочнение металлической матрицы, повышение её сопротивления пластическим деформациям и меньшее снижение твёрдости при нагреве.

Наиболее распространённые виды химико-термической обработки (ХТО)– азотирование, сульфидирование и фосфатирование. Они позволяют сократить расход Ni, Cr, Cu за счёт использования для изготовления гильз менее легированных материалов.

Азотирование

Азотированиемдостигается значительное повышение (»40НRС) твёрдости, износо- и коррозионостойкости рабочей поверхности гильз за счёт образования в ней карбонитридной фазы, которая имеет достаточную пластичность и становится рабочим элементом упрочнённого слоя. В работе указывается, что монолитные гильзы цилиндров двигателя ЗИЛ-130 из СЧ 24-44 после азотирования имели износостойкость в 1,5 – 1,9 раза выше, чем серийные с нерезистовой вставкой, при пробеге автомобиля 120…160 тыс.км. При этом во столько же раз уменьшалось изнашивание поршневых колец.

Однако, упрочнённый азотированием слой плохо прирабатывается и может выкрашиваться в процессе эксплуатации, при этом шероховатость поверхности ухудшается до Rа=0,63…2,5 мкм. Поэтому упрочнение азотированием не рекомендуется для двигателей автомобилей, работающих в запылённых карьерах.

Сульфидирование

При сульфидированиина рабочей поверхности гильзы образуется слой сернистого железа, который хорошо прирабатывается, повышает маслоёмкость рабочей поверхности, предотвращает схватывание с поршневыми кольцами, обеспечивает стабильно низкий коэффициент трения, увеличивает сопротивление изнашиванию, имеет надёжное сцепление с основным материалом. Однако увеличена склонность к образованию сернистых соединений и коррозии.

«Аналогичные свойства имеет и фосфатированный слой. Кроме того, он коррозионностойкий».

Главными недостатками всех видов ХТОявляются малая глубина внедрения в основной материал (0,3-0,35 мм), при этом окончательное периодическое хонингование гильз под ремонтный размер затруднено и ещё несколько её уменьшает. Поверхностный слой не может длительное время противостоять высоким нагрузкам, при которых работает пара гильза — поршневое кольцо; этот метод упрочнения довольно энергоёмок и дорог.

Поверхностное пластическое деформирование (ППД)– эффективный способ повышения износостойкости трущихся поверхностей детали в условиях граничного трения, основанный на использовании пластических свойств материала. В результате такой обработки удаляются риски и микротрещины от предыдущей обработки, увеличиваются твёрдость, износо- и коррозионостойкость поверхности и её усталостная прочность. В настоящее время существует значительное количество способов ППД. Об эффективности способов ППД по сравнению с наиболее распространёнными видами чистовой обработки гильз цилиндров можно судить по данным табл..

Результаты экспериментов показали, что износ поверхностей у образцов после упрочняющей обработки в период приработки меньше в 1,1-1,8 раза, а темп изнашивания в период естественного изнашивания меньше в 2 раза.

Таблица.

| Вид и способ обработки | Класс точности | Шероховатость Ra, мкм | |

| резание |

растачивание хонингование шлифование |

3-2 | 2,5-1,25 |

| 2-1 | 0,62-0,08 | ||

| 2-1 | 0,16-0,125 | ||

| ППД |

раскатывание: -роликами -шариками |

2-1 | 0,32-0,08 |

| 2 | 0,32-0,08 | ||

Поверхностный слой, раскатанный при оптимальных режимах, имеет повышенную (на 18-27%) микротвёрдость. Наибольшее её повышение наблюдается у перлитных чугунов, графитовые включения которых имеют меньшую длину, более обособлены и завихрены. Толщина слоя с повышенной микротвёрдостью колеблется в пределах 0,05-0,5 мм: чем больше диаметр деформирующего элемента, тем толще слой с повышенной микротвёрдостью. Кроме того, при раскатывании происходит некоторое измельчение графитовых включений, зёрна перлита после деформации имеют другую ориентировку по сравнению с исходной. Форма зёрен становится сплюснутой в направлении радиальных сил деформации. Вместе с тем, в подавляющем большинстве случаев, как утверждают авторы работ можно подобрать оптимальные параметры деформирующего элемента, обеспечивающие сохранение или даже улучшение исходной макрогеометрии Несомненным положительным моментом следует считать то, что ППД является окончательной операцией и возможно как в промышленном, так и в ремонтном производстве.

Однако, оно лишь в незначительной степени исправляет погрешности предшествующей обработки. Поэтому предшествующая обработка заготовок должна быть достаточно точной. Существенную роль в достижении необходимого качества поверхности играет величина силы воздействия на обрабатываемую поверхность, число ходов инструмента, подбор деформирующего элемента.

В работах приводятся примеры исследований упрочнения гильз цилиндров ППД с одновременным нанесением антифрикционного покрытия. По утверждению авторов работ этот метод превосходит по эффективности фосфатирование, направленное хонингование и алмазное вибровыглаживание, а полученные результаты после пробега укомплектованных двигателей 5-25 тыс.км показали, что обработка гильз этим методом в сравнении с алмазным хонингованием позволяет: повысить ресурс работы деталей ЦПГ в 1,9-2,6 раза; ускорить приработку в паре гильза – кольцо до 2 раз; сократить расход топлива двигателей ЗМЗ-53, ЗМЗ-24 на 0,4-0,5л/100 км; уменьшить коэффициент трения до 30%; повысить в 1,8-5,0 раз износостойкость рабочей поверхности гильзы; подвергать обработке только её верхнюю наиболее изнашиваемую часть.

Существенным недостатком этого метода является малая толщина антифрикционного слоя (до 5 мкм), что в условиях ведущего абразивного изнашивания будет недостаточно и, как следствие, может вызвать другие виды износа, уменьшая ресурс гильзы.

С цельюповышения износостойкости рабочей поверхности гильзв современном автомобильном двигателестроении для большинства гильз цилиндров двигателей, в том числе и зарубежных применяется её закалка. Термообработка закалкой серого чугуна с перлитной структурой позволяет преобразовать его в чугун с мартенситной структурой.

Закалка гильз

Закалка гильз, проводимая токами высокой частоты (ТВЧ), позволяет получить рабочую поверхность, упрочнённую на глубину до 2,5 мм (ЯМЗ – 1,0-2,5), (КамАЗ–1,0 мм). Её твёрдость после закалки ТВЧ достигает 38-48 НRС в зависимости от различных факторов. Удельный износ таких гильз составляет в зависимости от условий эксплуатации автомобиля 0,5-2,0 мкм/1000 км. Достаточная глубина закалённого слоя позволяет производить перешлифовку гильз под ремонтные размеры, что увеличивает ресурс её работы.

Однакопри закалке рабочей поверхности гильз ТВЧсуществует большая вероятность геометрической деформации, образования трещин на закаливаемой поверхности, получения неоднородной твёрдости как по окружности, так и по высоте, неоднородности структуры (наличие обособленных микроучастков структурно-свободного феррита в структуре закалённого слоя и т.п.), что является причиной повышенного износа гильз цилиндров. Для предотвращения этих нежелательных дефектов исследователи подбирают оптимальные режимы закалки (время нагрева под закалку, наличие подогрева перед закалкой, интенсивность наружного и (или) внутреннего охлаждения и т.д.) для каждого определённого химического состава чугуна.

Применение в качестве теплового источника лазерабольшой мощности позволяет устранить названные для закалки ТВЧ недостатки за счёт управляемого подвода теплоты, при котором не требуется подача охлаждающей среды для закалки нагретой зоны, так как мартенситное затвердевание происходит вследствие самозакалки. Максимальная глубина мартенситной структуры при лазерной закалке может достигать 1,5 мм практически для всех применяемых марок чугуна. Испытания показали, что гильзы, упрочнённые лазерным лучом, имеют износостойкость и твёрдость рабочей поверхности большую или равную азотированным, гильзам с нирезистовой вставкой и упрочнённым ТВЧ.

Следует отметить, при обработке лазерным излучением графит, находящийся на рабочей поверхности гильзы цилиндра, выгорает под действием высоких температур, что приводит к увеличению шероховатости поверхности и ряду других отрицательных при работе детали последствий. Также необходимо дорогое оборудование для проведения лазерной закалки.

Из выше изложенного следует, что методы упрочнения рабочей поверхности гильз цилиндров как широко распространённые, так и альтернативные, должны в результате воздействия на неё устранять недостатки, вызванные литейным процессом и, в зависимости от назначения и химического состава, придавать детали качества, необходимые для обеспечения ресурса работы двигателя. Однако, как видно из обзора источников наработки двигателей до отправки в капитальный ремонт, в том числе с указанными методами упрочнения, в реальных условиях эксплуатации существенно ниже нормативных. Таким образом, поиск новых способов и методов упрочнения рабочей поверхности гильзы цилиндров для нынешнего состояния автомобильного двигателестроения является объективной необходимостью.

зачем она нужна, когда делается и сколько стоит (120 фото и видео)

В настоящее время существует большое количество станций технического осмотра и автомобильных сервисов. Но суммы, которые отдаются в них даже за малейший ремонт просто заоблачны. В связи с этой проблемой многие водители уже давно научились производить диагностику и ремонт своего агрегата самостоятельно в любых условиях.

Такой подход иногда считается наиболее правильным, ведь опытный водитель уже знает свой автомобиль. В большинстве случаев деталь, которая чаще всего требует ремонта — это двигатель.

Страдают зачастую цилиндры и для их восстановления большинство автолюбителей применяют метод гильзовки блока цилиндров двигателя.

Именно на эту тему и пойдет разговор в данном материале.

Содержимое обзора:

Понятие гильзы цилиндра

Для того, чтобы понять, как именно выполняется гильзовка блока цилиндров двигателя требуется точно определить, что такое гильза.

Гильзой называется место, в котором находится поршень. Она представляет собой металлическую трубу небольшого размера, которая снимается при необходимости.

Объем данной запасной части — это определяющая емкости двигателя автомобиля.

Как и все детали двигателя авто, данная запасная часть имеет необходимость в ремонте. Сам ремонт и носит название гильзовки, однако процесс этот очень сложен и делать его лучше в специализированных сервисах.

В условиях обыкновенного гаража есть возможность только снимать гильзы и заменять их на новые. А гильзовка требует наличия большого количества оборудования, включая станок для расточки.

В некоторых случаях требуется и замена детали, но лучше по возможности ремонтировать ее. Что касается цены на гильзовку блока цилиндров,то она не такая уж низкая.

Ремонт чаще всего предписан в рекомендациях об эксплуатации детали от производителя. Именно в тот срок, который указан в качестве нужного для ремонта требуется его совершать.

Кроме того, если производитель не предоставляет информации о ремонте, то при довольно внушительном пробеге все же придется делать ремонт.