Основные неисправности и техническое обслуживание системы питания дизеля

Основные неисправности системы питания.

К основным неисправностям системы питания дизеля относятся:

-нарушение циркуляции топлива и подсос воздуха, что приводит к уменьшению подачи топлива из бака к насосу высокого давления;

-пониженные производительность и давление, создаваемые топливоподкачивающим насосом, из-за неисправности насоса;

-нарушение моментов начала подачи топлива к форсункам из-за неправильной установки или регулировки насоса высокого давления, а также износа деталей привода насоса;

-нарушение дозировки и равномерности подачи топлива секциями насоса вследствие неправильной регулировки насоса высокого давления;

-износ плунжера, гильз и нагнетательных клапанов топливного насоса высокого давления;

-закоксование отверстий распылителя форсунки;

нарушение регулировки давления подъема иглы и потеря герметичности иглы форсунки.

Работы, выполняемые при техническом обслуживании системы питания дизеля.

При первом техническом обслуживании проверяют осмотром состояние приборов топливной аппаратуры, герметичность их соединений и при необходимости устраняют неисправность, контролируют действие привода остановки двигателя и привода ручного управления подачей топлива.

Во время проведения второго технического обслуживания проверяют крепление и герметичность топливного бака, топливопроводов, топливных насосов, форсунок, фильтров и привода насосов; исправность механизма управления подачей топлива и действие троса ручного останова двигателя; проверяют циркуляцию топлива и при необходимости удаляют воздух из системы; пускают двигатель и регулируют минимальную частоту вращения коленчатого вала в режиме холостого хода; проверяют работу двигателя, топливного насоса высокого давления, регулятора частоты вращения коленчатого вала и дымность выпуска отработавших газов; снимают и промывают корпуса фильтров предварительной и тонкой очистки топлива, заменяют фильтрующие элементы.

При проведении сезонного технического обслуживания сливают отстой и промывают топливный бак; снимают форсунки и регулируют давление подъема иглы на специальном приборе; проверяют крепление воздуховодов системы питания двигателя воздухом. При подготовке к зимней эксплуатации снимают топливный насос высокого давления и топливоподкачивающий насос, проверяют и регулируют их на стенде; при снятии топливного насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя заменяют в них масло; проверяют уровень масла в корпусе муфты опережения впрыска топлива и при необходимости доливают.

Проверка герметичности системы питания.

Для этих целей используется специальный прибор. Перед началом проверки системы прибор также испытывается на герметичность. Для этого закрывают двухходовой кран Манометр 1 не должен показывать заметного падения давления в течение 1 мин.Для проверки герметичности системы питания дизеля отсоединяют отводящий топливопровод от топливного бака и ставят в него заглушку. Затем отсоединяют подводящий топливопровод от топливного бака и при помощи сменного штуцера 5 соединяют его со шлангом 3 прибора. Поворотом крана 4 сообщают бак прибора с системой питания дизеля. Неисправное место обнаруживается по появлению топлива или пузырьков воздуха. Закрыв кран

Манометр 1 не должен показывать заметного падения давления в течение 1 мин.Для проверки герметичности системы питания дизеля отсоединяют отводящий топливопровод от топливного бака и ставят в него заглушку. Затем отсоединяют подводящий топливопровод от топливного бака и при помощи сменного штуцера 5 соединяют его со шлангом 3 прибора. Поворотом крана 4 сообщают бак прибора с системой питания дизеля. Неисправное место обнаруживается по появлению топлива или пузырьков воздуха. Закрыв кран

Проверка топливоподкачивающего насоса.

Для проверки насос 13 (рис. 17) устанавливают на стенд СДТА-1. Топливопровод от насоса к фильтру опускают я мерный бачок, прикрывают краном выход топлива из проверяемого насоса, чтобы давление на выходе повысилось до 1,5—1,7 кгс/см2.

Регулировка топливного насоса высокого давления. Начало подачи топлива секциями насоса регулируют на стенде

СДТА-1 при снятой автоматической муфте опережения впрыска топлива.

На штуцере каждой секции насоса гайкой 4 (рис. 18) закрепляют моментоскоп, имеющий стеклянную 1, пластмассовую 2 и стальную 3 трубки. Вращением кулачкового вала насоса заполняют топливом стеклянные трубки до половины объема. Затем, медленно вращая вал привода по часовой стрелке, наблюдают за уровнем топлива в трубках. Начало подачи топлива секциями насоса определяется по началу движения топлива в стеклянных трубках моментоскопов.

Начало подачи топлива секциями насоса определяется по началу движения топлива в стеклянных трубках моментоскопов.

На корпусе стенда СДТА-1 .со стороны вала привода насоса укреплен градуированный диск, а на муфте, соединяющей вал привода стенда с кулачковым валом насоса, — стрелка. Если угол, при котором первая секция насоса начинает подавать топливо, принять за 0°, то начало подачи топлива другими секциями должно соответствовать следующим углам поворота кулачкового вала насоса (двигатель ЯМЗ-236): 4—45, 2—120, 5—165, 3—240, б— 285°.

Для регулировки начала подачи пользуются болтами толкателей топливного насоса высокого давления: вывертыванием болта устанавливается более раннее начало подачи топлива, ввертыванием болта — более позднее.

При регулировке количества и равномерности подачи топлива секциями насоса высокого давления используется автоматическое устройство стенда СДТА-1, которое выводит специальную шторку из-под форсунок рис. 17) и топливо из них впрыскивается в мензурки 3. Насос дизеля ЯМЗ-236 проверяют при полной подаче топлива и частоте вращения 1030 об/мин кулачкового вала.

рис. 17) и топливо из них впрыскивается в мензурки 3. Насос дизеля ЯМЗ-236 проверяют при полной подаче топлива и частоте вращения 1030 об/мин кулачкового вала.

В каждой мензурке должно быть одинаковое количество топлива, равное 105—107 мм3 за каждый ход плунжера (108—111 см3/мин).

Равномерность подачи топлива каждой секцией насоса регулируют смещением поворотной втулки, связанной с плунжером, относительно зубчатого сектора. Для этого необходимо освободить стяжной винт соответствующего зубчатого сектора. При повороте втулки против часовой стрелки подача топлива уменьшается. Поворот втулки в противоположном направлении увеличивает подачу.

Проверка и регулировка форсунок.

Неисправную форсунку можно определить на работающем двигателе, поочередно ослабляя затяжку накидной гайки проверяемой форсунки. Выключая поочередно форсунки, надо наблюдать за дымностью выпуска и частотой вращения коленчатого вала двигателя. Если отключена исправная форсунка, то в работе двигателя появятся перебои, отключение неисправной форсунки не изменит работы двигателя.

Если отключена исправная форсунка, то в работе двигателя появятся перебои, отключение неисправной форсунки не изменит работы двигателя.

Неисправную форсунку снимают с двигателя и устанавливают на специальном приборе (рис. 19). Краном

Регулировку давления впрыска дизеля ЯМЗ-236 производят винтом после снятия наружного колпачка при отвернутой контргайке. При ввертывании винта давление впрыска повышается, при вывертывании винта — понижается.

На приборе (рис. 19), наблюдая за показаниями манометра, определяют также начало впрыска и качество распыливания топлива форсункой. Исправная форсунка должна впрыскивать топливо из всех отверстий распылителя и равномерно во все стороны.

У дизеля ЯМЗ-740 форсунки регулируют шайбами 9 (рис. 20) при снятых гайке 2, распылителе 1, проставке 3 и штанге 4. При увеличении общей толщины регулировочных шайб (увеличении сжатия пружины) давление повышается, при уменьшении — понижается.

Качество распыливания удовлетворительно, если при 70—80 качаниях рычага прибора в минуту топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими.

Контрольные вопросы

1. Как проверяют герметичность системы питания дизеля?

2. Как регулируют начало подачи топлива секциями топливного насоса высокого давления?

3. Как проверяют исправность форсунки?

Техническое обслуживание системы питания дизельного двигателя

Проверка и регулировка топливного насоса высокого давления.

Регулировка начала подачи топлива секциями насоса высокого давления выполняется на стенде СДТА-1 при снятой с насоса муфте опережения вспрыска топлива. На корпусе стенда со стороны вала привода насоса укреплен градуированный диск с делениями через 1°. Соединительная муфта вала привода стенда с кулачковым валом насоса имеет вращающуюся стрелку для отсчета угла поворота вала.

На штуцера секций насоса закрепляют моментоскопы (рис. 146). Вращением кулачкового вала насоса заполняют топливом стеклянные трубки моментоскопов до половины объема. Затем медленно вращают вал привода по часовой стрелке и наблюдают за уровнем топлива в трубках. Начало подачи топлива секциями насоса определяют по началу движения топлива в стеклянных трубках моментоскопов. В это время наблюдают угол поворота стрелки на градуированном диске.

Если угол, при котором первая секция начинает подачу топлива, принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке:

| Секция 1 | 0° |

| Секция 4 | 45° |

| Секция 2 | 120° |

| Секция 5 | 165° |

| Секция 3 | 240° |

| Секция 6 | 285° |

146. Устройство моментоскопа:

146. Устройство моментоскопа:1 — стеклянная трубка; 2 — пластмассовая трубка; 3 — стальная трубка; 4 — уплотнительная шайба; 5 — накидная гайка

В случае несоответствия начала подачи топлива техническим условиям его регулируют болтами толкателей. При вывертывании болта толкателя топливо начинает подаваться раньше, при ввертывании — позже.

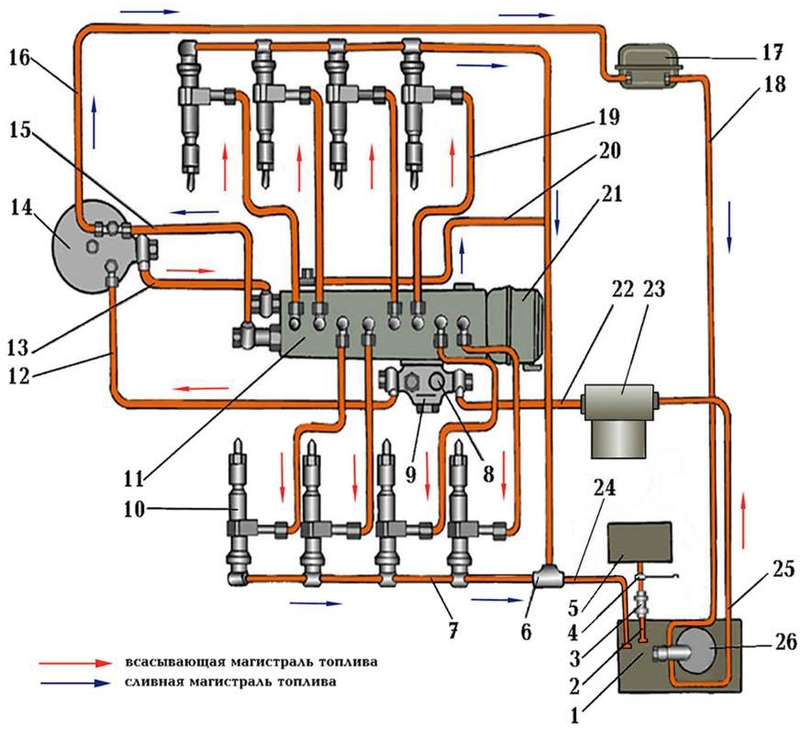

Регулировка величины и равномерности подачи топлива секциями насоса на стенде СДТА-1. На стенде установлены электродвигатель для привода испытываемого насоса, механизм изменения скорости вращения приводного вала насоса, два топливных бака 1 и 7 (рис. 147), фильтр 9 грубой и тонкой очистки топлива, топливоподкачивающий насос 8, эталонные форсунки 3, мерные мензурки 4, устройство для отсчета заданного числа оборотов вала привода насоса, позволяющее определять количество впрысков секциями насоса за время его испытания, тахометр, манометр 10, топливные краны 11.

На рис. 147 приведена схема включения испытываемого насоса в топливоподающую систему стенда. В период испытания насоса после пуска стенда включается автоматическое устройство, которое в начале своего действия выводит специальную шторку из-под форсунок, и топливо из них впрыскивается в мерные мензурки 4.

В период испытания насоса после пуска стенда включается автоматическое устройство, которое в начале своего действия выводит специальную шторку из-под форсунок, и топливо из них впрыскивается в мерные мензурки 4.

Как только кулачковый вал насоса совершит заданное количество оборотов, шторка быстро вводится между форсунками и мензурками, и топливо из форсунок будет стекать в сборный лоток; а из него в нижний бак.

По количеству топлива в мерных мензурках определяют величину и равномерность подачи топлива каждой секцией насоса. Насос проверяют при полной подаче топлива и 1030 об/мин кулачкового вала.

Насос считается исправным, если в каждой мензурке будет одинаковое количество топлива, а производительность каждой секции будет составлять 105—107 мм3 за каждый ход плунжера (один оборот кулачкового вала насоса).

В случае неравномерной подачи топлива секциями насоса следует ослабить стяжной винт соответствующего зубчатого сектора 35 (см. рис. 33) и повернуть втулку 34 относительно сектора. Для увеличения подачи топлива втулку вращают по часовой стрелке. Затем стягивают стяжной винт зубчатого сектора и снова проверяют подачу топлива.

Для увеличения подачи топлива втулку вращают по часовой стрелке. Затем стягивают стяжной винт зубчатого сектора и снова проверяют подачу топлива.

1 и 7 — топливные баки; 2 — испытываемый топливный насос высокого давленая; 3 — эталонные форсунки; 4 — мерные мензурки; 5 — указатель уровня топлива; 6 — термометр; 8 — топливоподкачивающий насос стенда; 9 — топливные фильтры; 10 — манометр; 11 — топливные краны стенда

Выключение подачи топлива проверяют при работающем насосе, для чего повертывают скобу 9 кулисы от исходного положения вниз на 45°; подача топлива должна полностью прекратиться во всех секциях насоса. Если подача топлива не прекращается, проверяют легкость хода рейки и устраняют заедание.

Регулировку минимальных оборотов холостого хода коленчатого вала производят при прогретом двигателе, для чего перемещают рычаг 11 управления до упора в болт 13 (см. рис. 33), снимают колпачок 30 корпуса 29 буферной пружины, ослабляют контргайку 28 и вывертывают корпус 29 буферной пружины на 2—3 мм. Потом плавно вывертывают болт 13 до появления улавливаемых на слух перебоев в работе цилиндров двигателя, а затем постепенно ввертывают корпус буферной пружины до тех пор, пока не установится скорость вращения коленчатого вала двигателя, равная 450-550 об/мин.

Потом плавно вывертывают болт 13 до появления улавливаемых на слух перебоев в работе цилиндров двигателя, а затем постепенно ввертывают корпус буферной пружины до тех пор, пока не установится скорость вращения коленчатого вала двигателя, равная 450-550 об/мин.

Регулировку максимальных оборотов вала двигателя в пределах до 2275 об/мин производят болтом 12. Число оборотов контролируют по тахометру. Другие виды регулировок насоса и регулятора оборотов выполняют квалифицированные рабочие.

Проверка топливоподкачивающего насоса.

Проверка топливоподкачивающего насоса производится на стенде СДТА-1. Производительность и максимальное давление, создаваемое насосом, проверяются при 1050 об/мин вала привода стенда.

Для определения производительности краном стенда частично перекрывают выход топлива из насоса в мерный бачок, чтобы повысить давление топлива на выходе до 1,5—1,1 кГ/см2. При этом исправный насос подает топливо в мерный бачок 2,2 л/мин.

При определении максимального давления, создаваемого насосом, при тех же оборотах вала привода стенда плавно перекрывают краном выход топлива из проверяемого насоса и наблюдают за показанием манометра. Исправный насос создает давление не менее 4 кГ/см2.

Исправный насос создает давление не менее 4 кГ/см2.

Проверка и регулировка форсунки.

Рис. 148. Прибор КП-1609А для проверки и регулировки форсунок:1 — сборник топлива; 2 — проверяемая форсунка; 3 — накидная гайка крепления форсунки; 4 — бачок; 5 — манометр; 6 — корпус распределителя; 7 — кран отключения манометра; 8 — гайка корпуса насоса; 9 — корпус насоса; 10 — рычаг

Проверка и регулировка форсунки на давление впрыска и качество распиливания топлива производится на стенде КП-1609А (рис. 148).

Регулировка форсунки на давление впрыска (давление подъема иглы) производится регулировочным винтом 12 (см. рис. 34) при снятом колпачке 14 и отвернутой контргайке 13. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 150 кГ/см2.

При регулировке давления впрыска и проверке форсунки на качество распыливания топлива ее закрепляют на стенде. Краном 7 (см. рис. 148) включают манометр 5, а рычагом 10 плавно повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки в сборник 1 топлива.

148) включают манометр 5, а рычагом 10 плавно повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными, без подтекания. Закоксованные отверстия прочищают стальной мягкой проволокой диаметром 0,3 мм.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Техническое обслуживание агрегатов и механизмов автомобиля»:

Поделиться в FacebookДобавить в TwitterДобавить в TelegramТехническое обслуживание системы питания дизельного двигателя

Техническое обслуживание системы питания дизельных двигателей [c.106]Перечислите основные работы по техническому обслуживанию системы питания дизельных двигателей. [c.354]

[c.354]

Глава VII. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ [c.154]

Основные работы, выполняемые лри техническом обслуживании системы питания дизельного двигателя [c.162]

Топливная аппаратура дизельных двигателей может работать длительный срок без разборки и ремонта, если своевременно выполняются работы по техническому обслуживанию. Техническое обслуживание системы питания дизельных двигателей, как и карбюраторных, предусмотрено Положением о техническом обслуживании и включает работы по ЕО, ТО-1, ТО-2 и СО. [c.162]

Техническое обслуживание системы питания дизельного двигателя [c.312]

Основные работы, выполняемые при техническом обслуживании системы питания дизельного двигателя. ЕО. Очистить от грязи и пыли приборы системы питания. Проверить уровень топлива в баке и при необходимости произвести заправку автомобиля топливом. Слить нз топливного фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л топлива. Проверить герметичность соединения топливного бака, топливных фильтров, топливоподкачивающего насоса, насоса высокого давления и форсунок и коммуникаций от воздушного фильтра. Проверить уровень масла в картере корпуса всережимного регулятора частоты вращения коленчатого вала, состояние привода управления насосом высокого давления, работу указателя уровня топлива в баке.

[c.313]

Слить нз топливного фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л топлива. Проверить герметичность соединения топливного бака, топливных фильтров, топливоподкачивающего насоса, насоса высокого давления и форсунок и коммуникаций от воздушного фильтра. Проверить уровень масла в картере корпуса всережимного регулятора частоты вращения коленчатого вала, состояние привода управления насосом высокого давления, работу указателя уровня топлива в баке.

[c.313]

Диагностика системы питания может проводиться перед очередным ТО-2 и в случаях нарушения нормальной работы двигателя для определения неисправностей. Сезонное техническое обслуживание для системы питания дизельных двигателей выполняют 2 раза в год, совмещая работы этого вида обслуживания с ТО-1 или ТО-2. Осенью дополнительно к общему объему работ СО добавляются работы по подготовке предпускового подогревателя к зимней эксплуатации. [c.152]

Материал изложен в такой последовательности устройство, работа и техническое обслуживание приборов системы питания карбюраторных двигателей, затем рассмотрены эти же вопросы по дизельным двигателям и двигателям, работающим на газе. Ремонт топливной аппаратуры описан в одной главе для всех этих двигателей.

[c.4]

Ремонт топливной аппаратуры описан в одной главе для всех этих двигателей.

[c.4]

ОСНОВНЫЕ РАБОТЫ, ВЫПОЛНЯЕМЫВ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ [c.152]

План занятия учебной практики (УП 01): ПМ.01 «Техническое обслуживание и ремонт автомобильного транспорта» Тема: «Система питания дизельного двигателя»

План занятия П/О

Группа 41 Специальность 23.02.03 Мастер Журавлев А.Н.

УП.01.

Тема 1.14: Система питания дизельного двигателя

Тема занятия: Принципиальная система питания дизельного двигателя. Приборы системы питания. Топливный насос высокого давления. Автоматический регулятора частоты вращения коленчатого вала двигателя и его работа. Автоматическая муфта опережения впрыска топлива. Форсунка. Привод управления подачей топлива

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: урок практического типа

Время: 6 часов.

Цели занятия:

Обучающие:

Формирование и усвоение приемов проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Формирование у студентов профессиональных навыков при выполнении технического обслуживания и диагностирования системы питания дизельного двигателя.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению технического обслуживания и диагностирования системы питания дизельного двигателя.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт:

— использования диагностических приборов и технического оборудования;

— выполнения регламентных работ по техническому обслуживанию автомобилей.

уметь:

— применять диагностические приборы и оборудование;

— использовать специальный инструмент, приборы, оборудование.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Организовывать и проводить работы по техническому обслуживанию и ремонту автотранспорта

ПК 1.2. Осуществлять технический контроль при хранении, эксплуатации, техническом обслуживании и ремонте автотранспортных средств

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

Применяемые оборудование, приспособления, инструменты и материалы: двигатель Д-243, мультивидеопроектор, ПК, плакаты, схемы, наглядные пособия, детали, учебники.

Литература:

Основные источники:

1.Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2016.

2.Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2015.

3.Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2016.

Дополнительные источники.

4.Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2017.

5.Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2017.

Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2017.

6.Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2018.

7.Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2016.

8.Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2016.

9.Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2017.

10.Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2016.

11. Жолобов Л.А., Конаков А.М. Ж-79 Устройство и техническое обслуживание автомобилей категорий «В» и «С» на примере ВАЗ-2110, ЗИЛ-5301 «Бычок». Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2016.

Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2016.

Ход занятия

I. Организационная часть: 5 мин.

1. Контроль посещаемости студентов и готовности аудитории к занятию.

2. Объяснение хода и последовательности проведения занятия.

3. Распределение по рабочим местам.

II. Вводный инструктаж: 40 мин.

1. Сообщить тему программы и тему занятия, назвать ее учебное значение.

2. Объяснить новый материал:

Рассказать о значении техники проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Разобрать технологические карты, обратив внимание на технические требования и условия выполнения.

Опираясь на знания теоретических дисциплин, разобрать со студентами порядок проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Рассмотреть применяемые инструменты, оборудование, приспособления; разобрать специфику проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Показать приемы работы; предупредить о возможных ошибках при выполнении работы. Обратить внимание на приемы самоконтроля.

Разобрать вопросы рациональной организации рабочего места;

Провести инструктаж по правилам техники безопасности;

Предложить студентам повторить рабочие приемы технического обслуживания и диагностирования системы питания дизельного двигателя, убедиться в понимании;

Сообщить студентам критерии оценок.

III. Текущий инструктаж: 4 часа 30 мин.

Самостоятельная работа – целевые обходы рабочих мест студентов:

Первый обход: проверить содержание рабочих мест, их организацию.

Второй обход: обратить внимание на правильность выполнения приемов работы по выполнению технического обслуживания и диагностирования системы питания дизельного двигателя;

Третий обход: проверить правильность соблюдения последовательности технического обслуживания и диагностирования системы питания дизельного двигателя;

Четвертый обход: проверить правильность ведения самоконтроля; соблюдение технических условий работы;

Пятый обход: провести приемку и оценку выполненных работ.

IV. Заключительный инструктаж 15 минут.

1. Подвести итоги занятия.

2. Указать на допущенные ошибки и разобрать причины, их вызывающие.

3. Сообщить и прокомментировать оценку студентам за работу.

4. Задать домашнее задание, объяснив его важность для усовершенствования навыков работы (1 с.218-227, 2 с. 57-91).

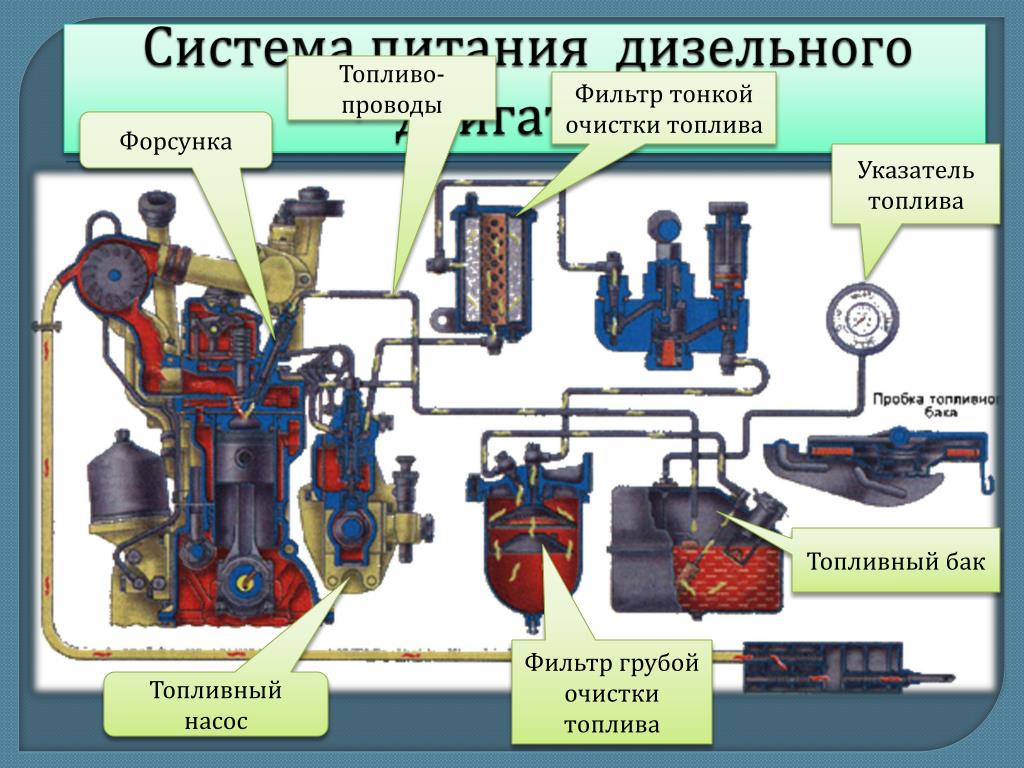

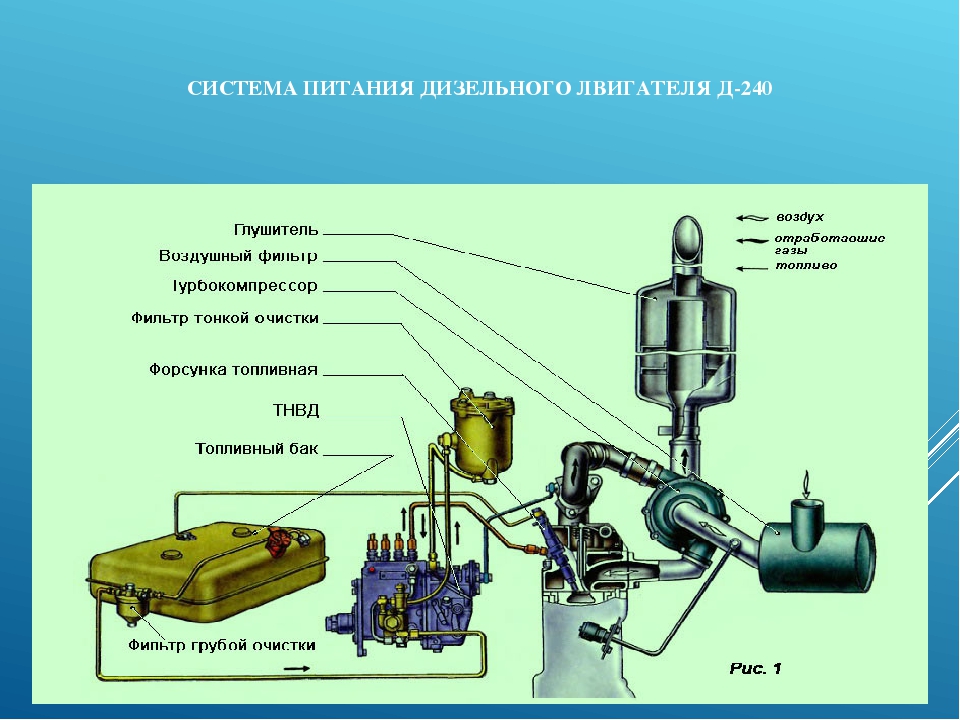

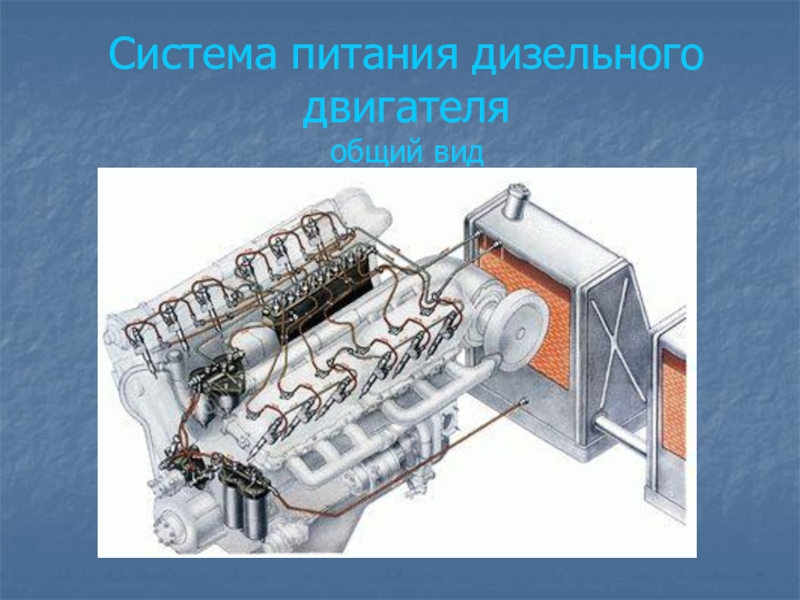

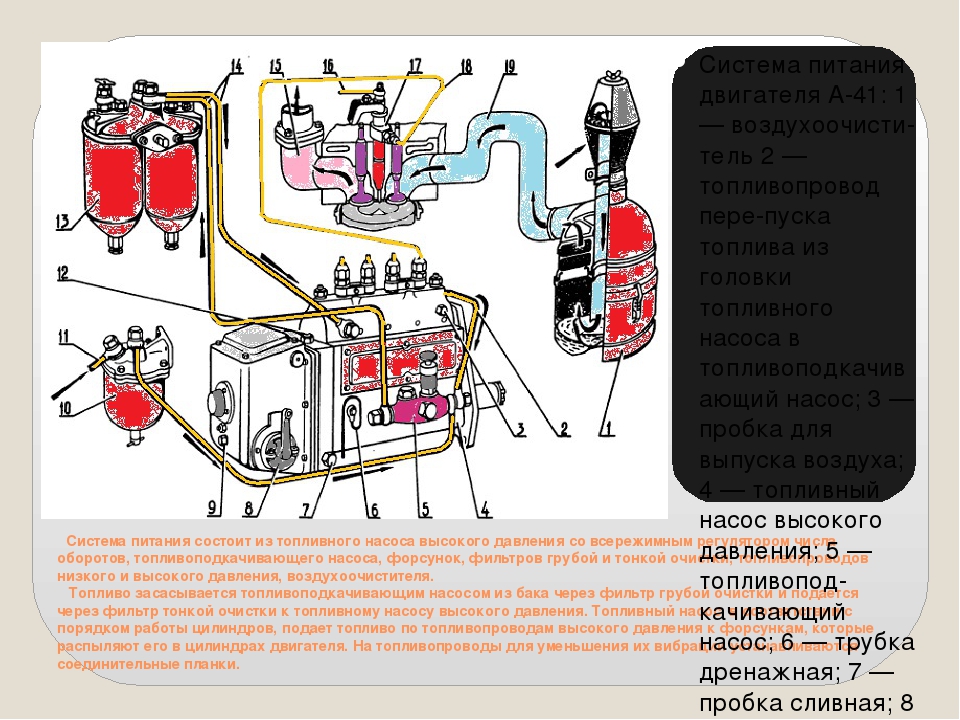

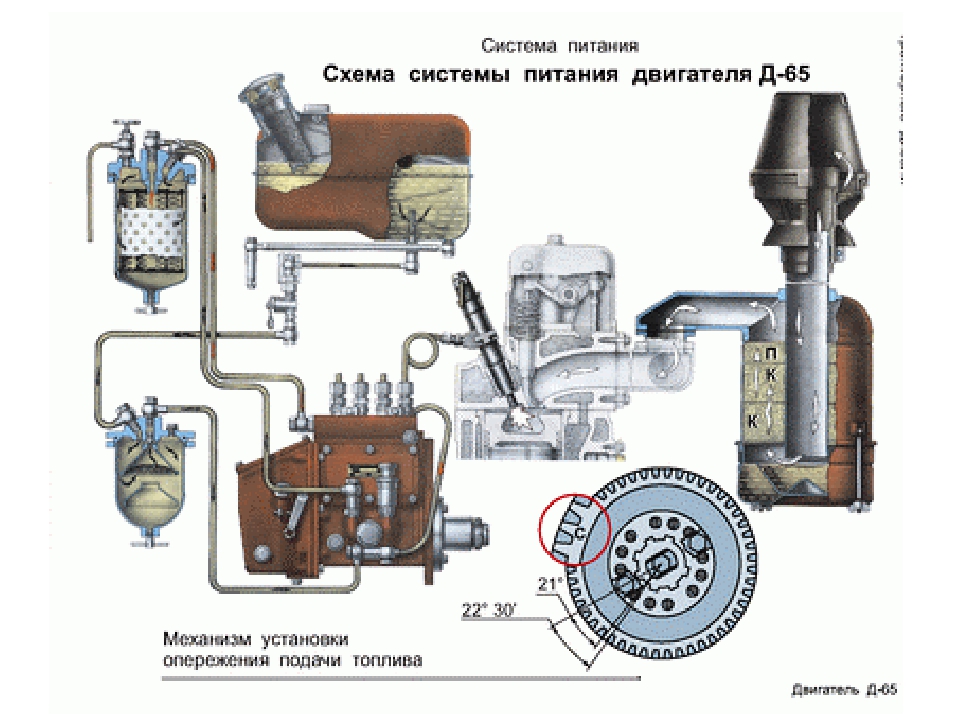

Система питания дизельного двигателя предназначена для хранения топлива, очистки воздуха и топлива, подачи отдельно воздуха и дизельного топлива под давлением в цилиндры двигателя, приготовления рабочей смеси в цилиндрах и отведения из цилиндров в атмосферу отработанных газов.

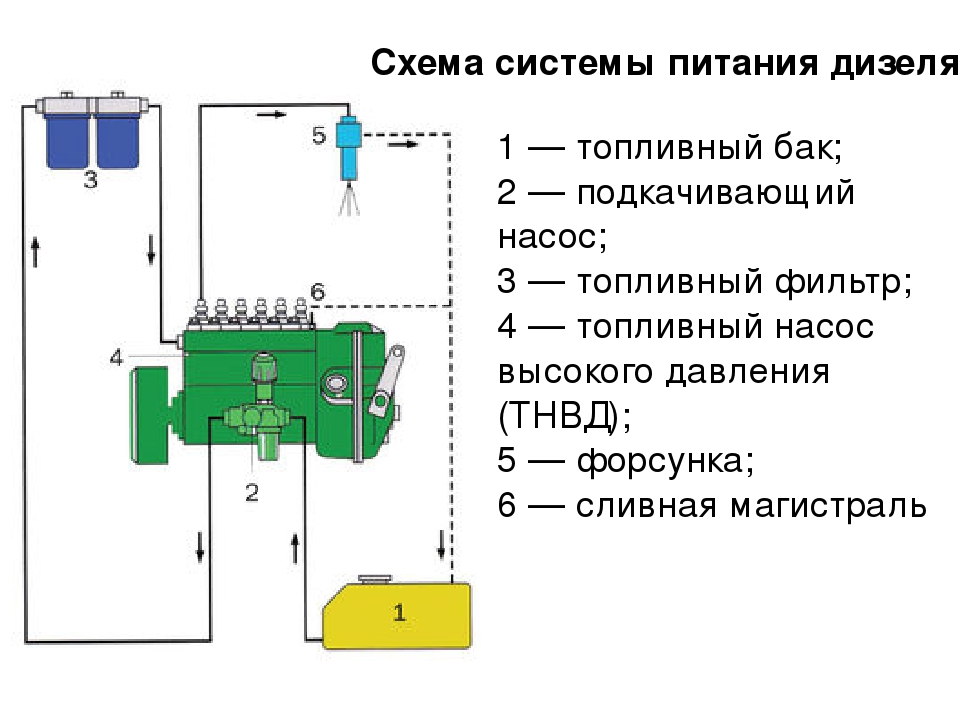

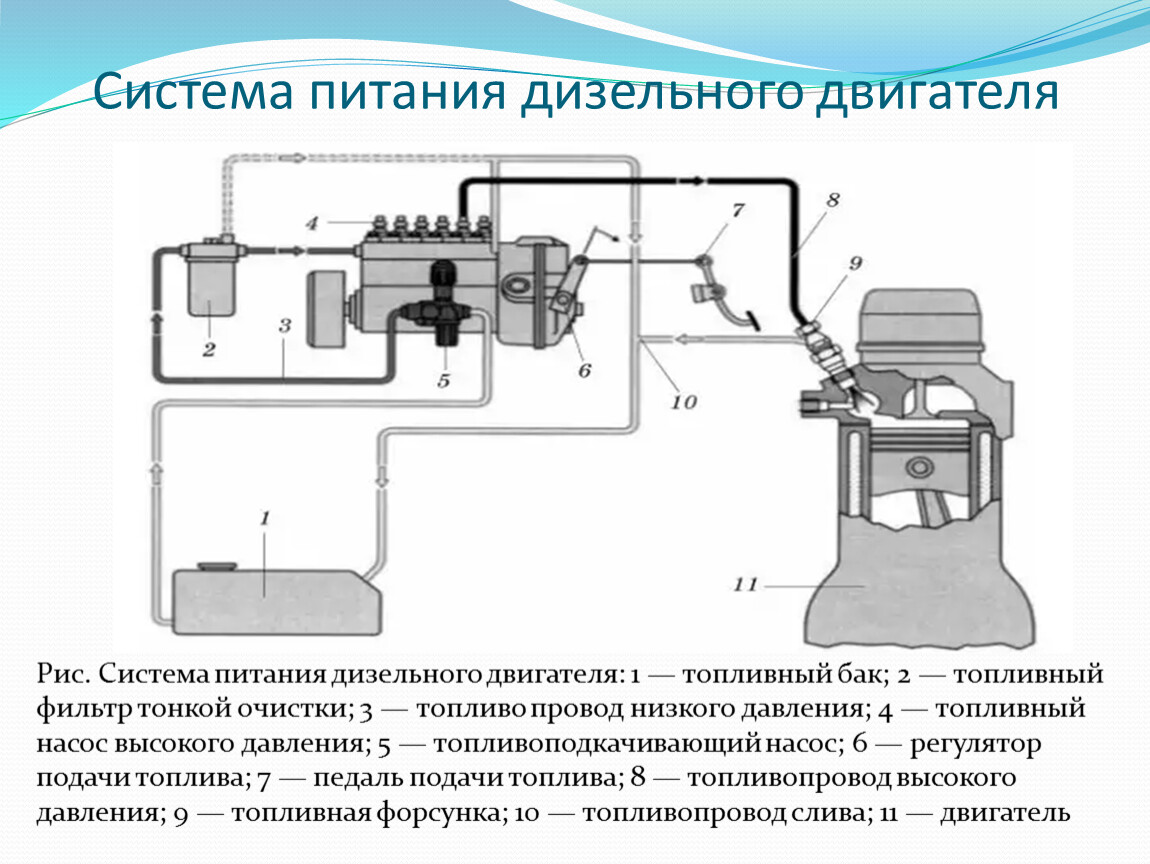

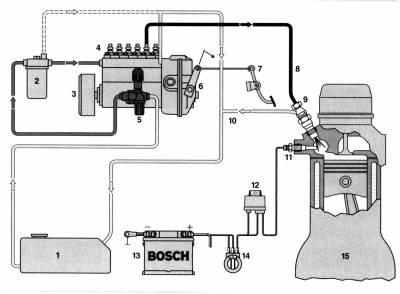

На двигателях применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов высокого и низкого давления, топливных баков, электромагнитного клапана и штифтовых свечей электрофакельного пускового устройства.

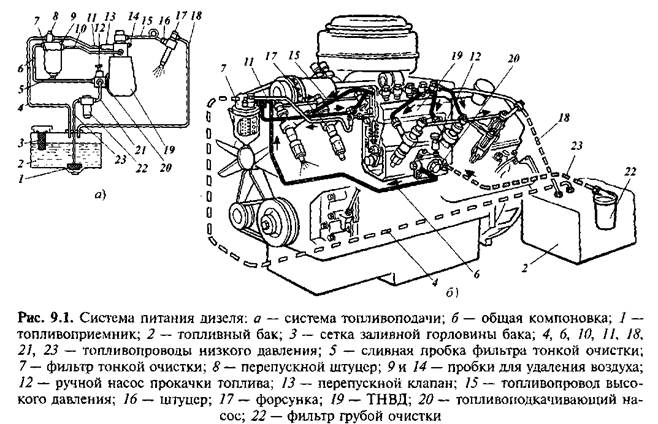

Рис. 1. Схема системы питания: 1 — топливный насос высокого давления с топливоподкачивающим насосом и муфтой опережения впрыска топлива; 2 — форсунки; 3 — фильтр грубой очистки топлива; 4 — топливный бак; 5 — датчик указателя уровня топлива; 6 — фильтр тонкой очистки топлива; 7 — приемная труба с фильтром; 8 — свеча электрофакельного устройства; 9 — электромагнитный топливный клапан

Схема системы питания: 1 — топливный насос высокого давления с топливоподкачивающим насосом и муфтой опережения впрыска топлива; 2 — форсунки; 3 — фильтр грубой очистки топлива; 4 — топливный бак; 5 — датчик указателя уровня топлива; 6 — фильтр тонкой очистки топлива; 7 — приемная труба с фильтром; 8 — свеча электрофакельного устройства; 9 — электромагнитный топливный клапан

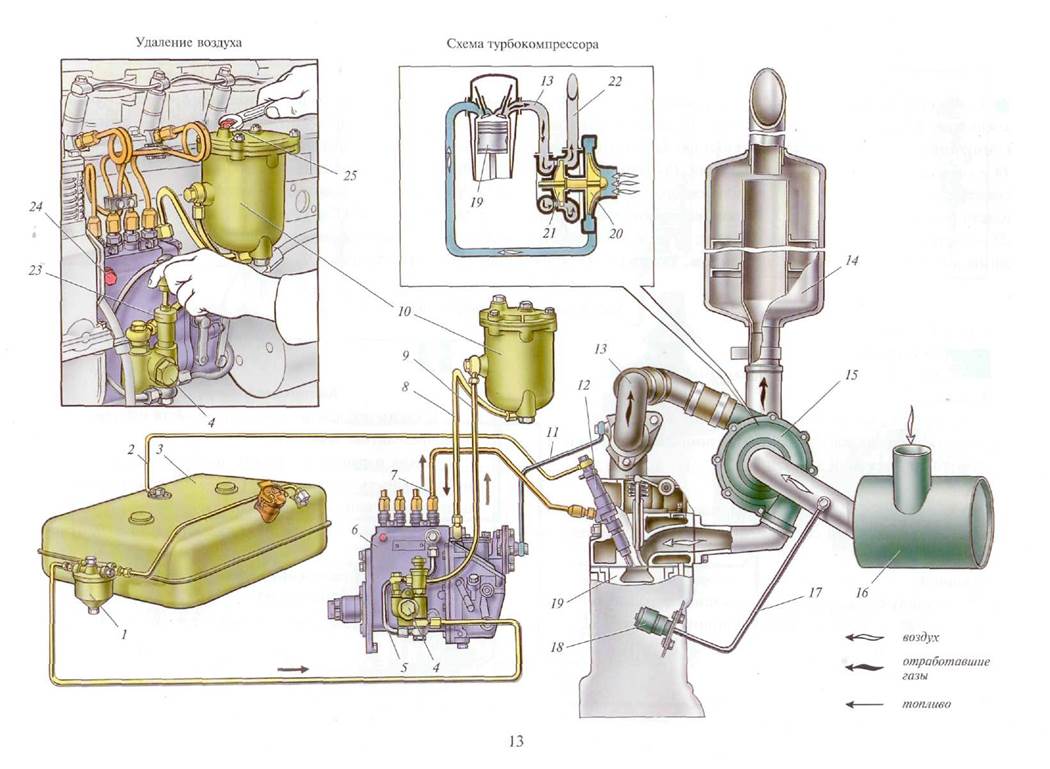

Принципиальная схема системы питания показана на рис. 1. Топливо из бака 4 через фильтр 3 грубой очистки засасывается топливоподкачивающим насосом и через фильтр 6 тонкой очистки по топливопроводам низкого давления подеется к топливному насосу 1 высокого давления, который в соответствии с порядком работы цилиндров распределяет топливо по трубопроводам высокого давления к форсункам 2. Форсунки впрыскивают топливо в мелкораспыленном состоянии в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным трубопроводам отводятся в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные трубопроводы.

Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные трубопроводы.

Фильтр грубой очистки (отстойник) предварительно очищает топливо, поступающее в топливоподкачивающий насос низкого давления. Он установлен на всасывающей магистрали системы питания с левой стороны автомобили на раме.

Фильтр тонкой очистки, окончательно очищающий топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания. С помощью фильтра воздух, проникший в систему питания вместе с частью топлива через клапан-жиклер удаляется в бак.

Топливопроводы подразделяются на топливопроводы низкого давления, т. е, 390-1960 кПа (4-20 кгс/см2), и высокого — более 19 600 кПа (200 кгс/см2). Топливопроводы высокого давления изготовлены из стальных трубок, концы которых выполнены конусными и прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса и форсунок. Во избежание поломок от вибрации топливопроводы закреплены скобами.

Топливный насос высокого давления (ТНВД), предназначенный для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением, восьмиплунжерный с V-образным расположением секций. Смазывание насоса циркуляционное, пульсирующее под давлением от общей смазочной системы двигателя.

В развале корпуса топливного насоса высокого давления установлен всережимный регулятор частоты вращения, который изменяет количество топлива, подаваемого в цилиндр, в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

На задней крышке регулятора размещен топливный насос низкого давления поршневого типа, обеспечивающий подачу топлива к топливному насосу высокого давления во время работы двигателя. Насос низкого давления приводится в действие кулачковым валом топливного насоса высокого давления. На конической поверхности переднего конца кулачкового вала топливного насоса закреплена автоматическая муфта опережения впрыска топлива, которая предназначена для изменения момента начала подачи топлива в цилиндры двигателя в зависимости от частоты вращения коленчатого вала.

Ручной топливоподкачивающий насос, который установлен на топливном насосе низкого давления и предназначен для заполнения системы топливом и удаления из нее воздуха перед пуском двигателя.

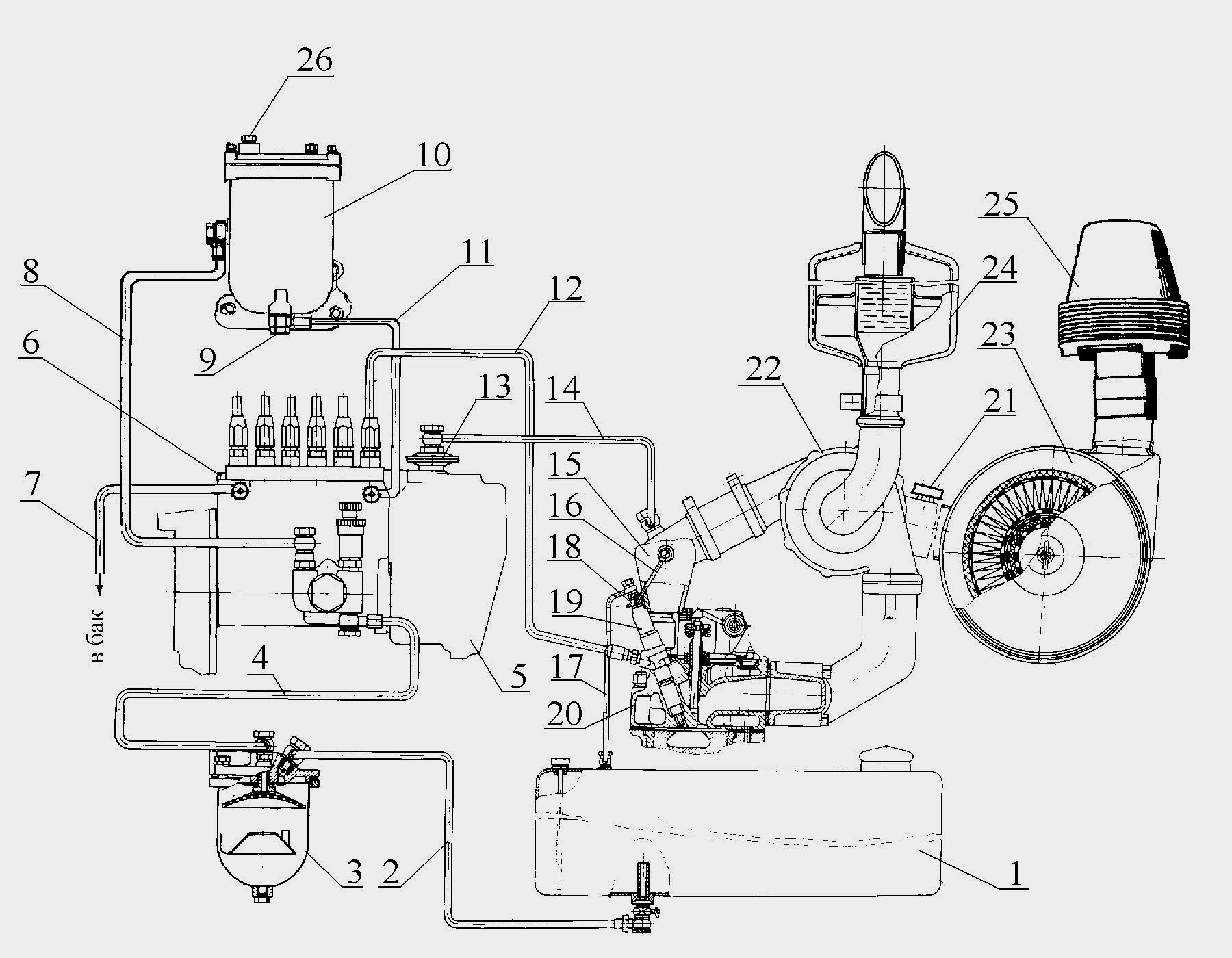

Система питания дизельного двигателя автомобиля КамАЗ-5320 состоит из топливного бака 16; топливного фильтра 18 предварительной (грубой) очистки топлива; топливоподкачивающего насоса 2 с устройством 1 для ручной подкачки топлива; топливного насоса 4 высокого давления; форсунок 6; электромагнитного клапана 8; факельной свечи 10; фильтра 12 для окончательной (тонкой) очистки топлива; топливопроводов низкого 3 и высокого 5 давления; топливоотводящих (дренажных) трубопроводов 9, 11, 14 и 15 с тройником 17; топливопроводов 7 и 13 для подвода топлива соответственно к электромагнитному клапану и топливному насосу; воздушных фильтров; трубопровода для подвода воздуха в цилиндры двигателя и отвода отработавших газов из них; глушители шума выпуска отработавших газов; указателя уровня топлива в топливном баке; регулятора частоты вращения коленчатого вала; педали газа с системой тяг для управления рейкой топливного насоса; автоматической муфты опережения впрыска топлива.

На отдельных двигателях устанавливают турбокомпрессор для подачи воздуха в цилиндры двигателя под давлением с целью повышения мощности двигателя и снижения токсичности отработавших газов.

Во время работы двигателя топливо из топливного бака поступает по топливопроводу в фильтр предварительной очистки 18, очищается от грубых примесей и воды и топливоподкачивающим насосом под давлением 0,15-0,20 МПа по топливопроводу 3 подается в фильтры тонкой очистки 12, где окончательно очищается. Затем по топливопроводу 13 поступает в топливный насос высокого давления 4, который повышает давление топлива, дозирует его количество для каждого цилиндра в соответствии с порядком работы и нагрузкой двигателя и по топливопроводам 5 высокого давления подает в форсунки 6, которые впрыскивают топливо в цилиндры под давлением 18 МПа. Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Избыточное топливо, а вместе с ним и проникший в систему питания воздух отводятся через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 11 и 14 в топливный бак 16. Топливо, просочившееся в полость пружины форсунки через зазор между корпусом распылителя и иглой, сливается в бак по дренажным топливопроводам 9 и 15 с тройником 17.

Электромагнитный клапан 8 топливопроводом 7 соединен с насосом высокого давления и служит для подачи топлива под давлением 0,06-0,08 МПа к факельным свечам 10, установленным во всех впускных трубопроводах для подогрева воздуха при пуске двигателя в холодное время года.

Схема системы питания дизельного двигателя автомобиля КамАЗ-5320

Система питания дизельного двигателя или бдительность автовладельца

Система питания дизельного двигателя работает по совершенно другому принципу, чем в карбюраторных автомобилях. Здесь в цилиндры производится всасывание наружного воздуха, который в результате сильного сжатия находится под высоким давлением. Происходит нагрев воздушной массы до температуры от 700 до 900 градусов, которая значительно превышает ту точку, при которой производится воспламенение дизельного топлива.

Происходит нагрев воздушной массы до температуры от 700 до 900 градусов, которая значительно превышает ту точку, при которой производится воспламенение дизельного топлива.

Система питания дизельного двигателя – основная функция

Впрыск топлива в цилиндры производится несколько раньше, после чего происходит его воспламенение. Поэтому свечи зажигания (которые есть в бензиновом автомобиле) в дизельном двигателе отсутствуют. Так же как и в бензиновом варианте, схема системы питания в дизеле включает в себя два такта, во время которых подается топливо и воздух. Для нагнетания необходимого количества воздуха используется турбокомпрессор, который приводится в движение с помощью потока отработанных газов.

Теперь нам известна схема, назначение же системы питания дизельного двигателя заключается в своевременном обеспечении его рабочей смесью с целью превращения энергии топлива в механическую энергию. Весь процесс начинается с засасывания топлива под высоким давлением с помощью насоса и пропуска его в топливном фильтре для очистки от воды и грязи.

Подача топлива осуществляется при отсутствии воздуха в системе, после чего происходит распределение его по цилиндрам. Для регулировки количества топлива используется педаль газа. Подача топлива непосредственно в цилиндр производится с помощью форсунок. Для полного отключения системы питания предусмотрен магнитный клапан.

Диагностирование системы питания дизельного двигателя – что смотреть в первую очередь?

В любом автомобиле этого типа питание двигателя совмещает в себе множество различных приборов и агрегатов. Началом служит топливный бак, затем фильтры очистки разной степени, различные насосы, трубопроводы высокого и низкого давления, система выброса выхлопных газов. Для того чтобы все системы работали нормально, и не давало сбоев само устройство, диагностика неисправности системы питания дизельного двигателя должна проводится своевременно.

Как показывает практика, большая часть всех поломок приходится на топливную аппаратуру, работающую под высоким давлением, с которой и необходимо начинать проверку.

Чтобы правильно выполнить диагностирование и ремонт системы питания дизельного двигателя, необходимо обратить внимание на те приборы, от которых в наибольшей степени зависит расход топлива. Обычно в первую очередь осуществляется проверка воздухоочистителя, фильтров, форсунок, насоса подкачки и доставки топлива под высоким давлением, а также не поленитесь проверить регулятор частоты вращения и привод.

Ремонт системы питания дизельного двигателя – как убрать неисправности вовремя?

Когда окончательно выявлены неисправности, необходимо планировать их исправление. Для этого проводятся различные виды технического обслуживания, и в первую очередь контролируется работа фильтров, из которых удаляется отстой, и промываются фильтрующие элементы. При более серьезных неисправностях необходимо производить ремонт.

При более серьезных неисправностях необходимо производить ремонт.

Самые простые действия по ремонту заключаются в проверке и очистке засоренного воздухоочистителя. Низкое давление топлива в магистрали проверяется с помощью контрольного манометра, который подключается между топливным насосом и фильтром для тщательной (тонкой) очистки. Работа насоса для подкачки топлива под высоким давлением должна обеспечить ровную дозированную подачу топлива ко всем форсункам по очереди.

При проведении следующего технического обслуживания этот насос может сниматься и диагностироваться на специальном стенде, после чего проводятся необходимые настройки и регулировочные работы. Своевременное выполнение всех мероприятий и рекомендаций позволит избежать аварий и поломок на пути следования автомобиля.

Оцените статью: Поделитесь с друзьями!Обслуживание системы питания карбюраторного двигателя

Обслуживание системы питания карбюраторного двигателя

Ежедневно проверять систему питания с целью проверки ее герметичности и при необходимости заправить автомобиль топливом.

– Первое и второе технические обслуживания (ТО-1, ТО-2).

– Проверить крепление приборов, действие привода заслонок карбюратора,

– Проверить работу двигателя на малых оборотах холостого хода,

– Проверить уровень топлива в поплавковой камере карбюратора,

– Очистить топливные и воздушные фильтры,

– Промыть топливный бак, топливный насос, топливопроводы, карбюратор, проверить действие топливного насоса (2 раза в год)

Заправка топлива в бак осуществляется на заправочных станциях из топливораздаточных колонок. Иногда приходится заправлять в полевых условиях из цистерн или бочек, для этого используют чистую воронку с установленной в нее частой металлической сеткой и чистую заправочную посуду.

Проверка герметичности системы питания . Проверка заключается в визуальном осмотре всех топливопроводов, приборов и соединений системы питания. Негерметичные соединения обнаруживают по следам копоти, увлажненности топливом, а также пятнам топлива под автомобилем. Такие неисправности устраняют путем замены уплотнительных прокладок на новые или затягиванием неплотных соединений.

Такие неисправности устраняют путем замены уплотнительных прокладок на новые или затягиванием неплотных соединений.

Проверка привода управления заслонками карбюратора . В случае заедания педали управления дросселями и кнопки ручного управления дросселями и воздушной заслонкой необходимо смазать сочленения и другие трущиеся детали привода.

Если воздушная заслонка или дроссели открываются или закрываются не полностью, регулируют длину троса соответствующего привода. Для этого, в рычаге воздушной заслонки или рычаге дросселей, ослабляют винт крепления троса, полностью выдвигают кнопку троса, а затем вытягивают ее на 3 мм, поворачивают рычаг до упора в сторону открытия воздушной заслонки или в сторону закрытия дросселей и снова затягивают винт крепления троса в рычаге.

Регулировка карбюратора на малые обороты холостого хода . Во время эксплуатации автомобиля регулируют частоту вращения коленчатого вала на холостом ходу. Необходимость в такой регулировке возникает когда прогретый двигатель работает с повышенным числом оборотов или же глохнет при отпускании педали управления дросселями. Регулировку осуществляет водитель дна прогретом двигателе при полностью открытой воздушной заслонке.

Регулировку осуществляет водитель дна прогретом двигателе при полностью открытой воздушной заслонке.

Перед регулировкой необходимо проверить исправность свечей зажигания, правильность установки момента зажигания, прогреть двигатель до температуры охлаждающей жидкости не ниже 80 градусов по Цельсию.

Регулировка происходит в следующем порядке:

Если двигатель при отпускании педали управления дросселями глохнет, следует ввернуть упорный винт 1 рычага валика дросселей, если продолжает работать на повышенных оборотах – вывернуть упорный винт 1, до получения устойчивых оборотов двигателя.

Рис. Регулировка карбюратора на малые обороты холостого хода двигателя.

А – однокамерного или двухкамерного с последовательным открытием дросселей, б – двухкамерного с одновременным (параллельным) открытием дросселей, 1 – винты упора дросселей, 2 – винты регулировки состава смеси.У однокамерных карбюраторов, а также у двухкамерных карбюраторов с последовательным открытием дросселей первичной и вторичной смесительных камер сначала ввертывают до отказа винт 2, а затем постепенно вывертывают его, подбирая такое положение, при котором двигатель развивает наибольшее число оборотов, что соответствует идеальному составу горючей смеси для данного положения дросселя. Чтобы снизить число оборотов коленчатого вала вывертывают винт 1, и если требуется еще раз регулируют винтом 2.

Чтобы снизить число оборотов коленчатого вала вывертывают винт 1, и если требуется еще раз регулируют винтом 2.

У двухкамерных карбюраторов с параллельным открытием дросселей состав смеси на малых оборотах холостого хода регулируют сначала в одной, а затем в другой смесительной камере, пользуясь отдельными для каждой камеры винтами.

Проверка и регулировка уровня топлива в поплавковой камере . Уровень топлива должен располагаться: у карбюраторов и вблизи риски на краю застекленного смотрового окна в стенке поплавковой камере, у карбюратора около нижней кромки контрольного отверстия в стенке поплавковой камеры, из которого для проверки уровня вывертывают пробку контрольного отверстия в стенке поплавковой камеры.

Очистка топливных фильтров . Из фильтра – отстойника грузовых автомобилей следует сливать отстой при каждом первом техническом обслуживании, для чего вывертывают пробку 9 в нижней части стакана 11.Рис. Топливный фильтр – отстойник.

1 – корпус, 2,5, 8,12 – прокладки, 3 – болт, 4 и 13 – входной и выходной штуцеры, 6 – стержень, 7 – фильтрующий элемент, 9 – пробка отверстия для слива отстоя, 10 – пружина, 11 – стакан.

Во время второго технического обслуживания снимают стакан с фильтрующим элементом, промывают их неэтилированным бензином и обдувают сжатым воздухом, после чего собирают фильтр. Так же очищают при втором техническом обслуживании фильтр тонкой очистки топлива.

Рис. Фильтры тонкой очистки топлива а – с сетчатым фильтрующим элементом, б – с керамическим фильтрующим элементом. 1 – барашковые гайки. 2 – прижимистые втулки, 3 – скобы, 4 – пружины, 5 – стаканы, 6 – фильтрующие элементы, 7 – прокладки, 8 – корпуса.

Сильно загрязненный керамический фильтрующий элемент заменяют новым.

Одновременно при втором техническом обслуживании промывают и обдувают сжатым воздухом сетчатый фильтр карбюратора и сливают отстой из его поплавковой камеры. Для снятия фильтра надо вывернуть пробку в крышке поплавковой камеры около входного штуцера ,а для выпуска отстоя – вывернуть пробку в стенке поплавковой камеры.

Промывка и заправка воздушных фильтров. Чтобы промыть воздушный фильтр, его при каждой очистке разбирают. У инерционно – масляного фильтра промывают корпус и фильтрующий элемент в ванне с неэтилированным бензином или керосином и обдувают сжатым воздухом. Фильтрующий элемент опускают в ванну с чистым малом, вынимают и дают стечь излишкам масла. В корпус фильтра заливают чистое масло для двигателя до метки на корпусе, после чего собирают фильтр.

У инерционно – масляного фильтра промывают корпус и фильтрующий элемент в ванне с неэтилированным бензином или керосином и обдувают сжатым воздухом. Фильтрующий элемент опускают в ванну с чистым малом, вынимают и дают стечь излишкам масла. В корпус фильтра заливают чистое масло для двигателя до метки на корпусе, после чего собирают фильтр.

Корпус фильтра с сухим фильтрующим элементом протирают сухой фланелькой, а вынутый фильтрующий элемент несколько раз встряхивают, слегка ударяя по нему снизу рукой, а затем устанавливают в корпус. Если элемент сильно загрязнен, заменяют его на новый.

Бензонасос. Бензонасос предназначен для нагнетания топлива в систему впрыска. Когда бензонасос выключен, обратный клапан предотвращает обратный ход топлива в бензобак. При отключенном бензонасосе давление в системе от 1, 3 до 2, 7 Атм.Рис. Бензонасос.

При работающей системе регулятор давления поддерживает давление около 2, 14 Атм. В случае отсутствия вакуума, который подается к регулятору давления, последнее возрастает до 2, 9 Атм.

С реле бензонасоса, через балластный резистор к бензонасосу поступает напряжение питания. Балластный резистор нужен для ограничения шума работающего бензонасоса. Если напряжение питания падает, снижается производительность бензонасоса и уменьшается уровень шума. Если наблюдается обратная картина – увеличение шума при работе бензонасоса, значит, что бензонасос приходит в негодность.

Балластный резистор находится под капотом автомобиля, около бачка с охлаждающей жидкостью.

Есть два режима, при которых напряжение питания поступает на бензонасос в обход балластного резистора – запуска и полностью открытого дросселя. В режиме запуска с реле стартера, а в режиме полностью открытого дросселя с реле кислородного датчика.Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесИнструкционная карта «Техническое обслуживание и текущий ремонт системы питания дизельных двигателей»

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

Инструкционная карта

Техническое обслуживание и текущий ремонт системы питания дизельных двигателей

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 190631.01 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2015

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

План занятия П/О

Группа 21 Профессия Автомеханик Мастер Баранов В.И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Техническое обслуживание двигателя.

Тема занятия: Техническое обслуживание и текущий ремонт системы питания дизельных двигателей.

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное (изучение нового учебного материала, формирование практических умений и навыков, повторение изученного ранее материала).

Время: 6 часов.

Цель занятия: обучение диагностике с помощью приборов системы питания дизельных двигателей, ее составных частей и сборочных единиц, а также выполнению технического обслуживания и текущего ремонта.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения технического обслуживания и текущего ремонта системы питания дизельных двигателей.

Формирование у студентов профессиональных навыков при выполнении технического обслуживания и текущего ремонта системы питания дизельных двигателей.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению технического обслуживания и текущего ремонта системы питания дизельных двигателей.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт:

— выполнения ремонта деталей автомобиля;

— снятия и установки агрегатов и узлов автомобиля;

— использования диагностических приборов и технического оборудования;

— выполнения регламентных работ по техническому обслуживанию автомобилей.

уметь:

— снимать и устанавливать агрегаты и узлы автомобиля;

— определять неисправности и объем работ по их устранению и ремонту;

— определять способы и средства ремонта;

— применять диагностические приборы и оборудование;

— использовать специальный инструмент, приборы, оборудование.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы;

ПК 1.2. Выполнять работы по различным видам технического обслуживания.

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Литература:

Основные источники:

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Дополнительные источники.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

Применяемые оборудование, приспособления, инструменты и материалы:

двигатель Д-243 для горячей регулировки, моментоскоп, прибор КП-609А для проверки форсунок, приспособление КИ-16301А для проверки форсунок и прецензионных пар топливного насоса, прибор КИ-4801 для замера давления в системе топливоподачи низкого давления, притирочная паста, набор гаечных ключей, отвертка, бензин, ветошь, рукавицы, бачок для слива топлива, секундомер.

Инструкционная карта

Упражнение 1. Выявление неисправностей системы питания дизельного двигателя.

При поиске неисправностей системы питания дизельного двигателя следует иметь в виду, что их признаки характерны и для неисправностей других систем и механизмов.

Диагностика герметичности системы питания производится при каждом текущем обслуживании автомобиля. Наличие в системе питания воздуха можно обнаружить по выделению пены или воздушных пузырьков из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя на малых частотах вращения коленчатого вала.

В этом случае необходимо слить отстой из фильтров грубой и тонкой очистки в объеме 0,10…0,15 л, произвести запуск двигателя и дать ему поработать 3…4 мин на холостых оборотах для удаления воздуха, который мог попасть в топливную систему.

Рис. 1. Прибор КИ-4801 для измерения давления в системе топливоподачи низкого давления: 1- манометр; 2- кран.

Для измерения давления в системе топливоподачи низкого давления используется прибор КИ-4801 (рис. 1), один из наконечников которого присоединяется к нагнетательной магистрали подкачивающего насоса перед фильтром тонкой очистки топлива, а другой — между фильтром и топливным насосом. Перед проверкой давления из системы необходимо удалить воздух, открыв запорный клапан и прокачав систему ручным топливоподкачивающим насосом. Давление топлива измерять при работающем двигателе. Установив частоту вращения коленчатого вала, равную 2 100 мин-1 (максимальная подача топлива) и используя кран 2, по манометру 1 определить давление топлива до и после фильтра тонкой очистки.

Давление до фильтра должно быть 0,12…0,15 МПа, а после фильтра — не менее 0,06 МПа. Если давление до фильтра, создаваемое подкачивающим насосом, менее 0,08 МПа, насос подлежит замене. Если давление не изменяется, значит, засорились фильтрующие элементы тонкой очистки топлива. При равенстве или небольшой разности давлений до и после фильтра очистки топлива следует его разобрать и проверить состояние уплотнений в фильтрующих элементах.

Момент начала нагнетания топлива секциями топливного насоса определяется с помощью моментоскопа (рис. 2).

Рис. 2. Конструкция моментоскопа:

Стеклянная трубка; 2- резиновая трубка; 3- топливопровод; 4- накидная гайка; 5- штуцер секции топливного насоса.

Для этого от проверяемой секции топливного насоса следует отсоединить топливопровод высокого давления. Вывернув штуцер из головки топливного насоса, вынуть пружину нагнетательного клапана и установить вместо нее технологическую пружину, входящую в комплект моментоскопа, после чего, ввернув штуцер на прежнее место, навинтить на него накидную гайку моментоскопа. Прокачав топливную систему ручным подкачивающим насосом до полного удаления пузырьков воздуха, включить полную подачу топлива. Затем вручную прокрутить коленчатый вал двигателя до заполнения стеклянной трубки моментоскопа топливом.

Сдавливанием резиновой соединительной трубки удалить часть топлива и, продолжая прокручивать коленчатый вал, следить за уровнем топлива в стеклянной трубке. Начало повышения уровня топлива в стеклянной трубке является моментом начала нагнетания топлива секцией топливного насоса. Этот момент должен наступить за 20° до верхней мертвой точки (ВМТ). В момент начала нагнетания топлива первой секцией метки на муфте опережения впрыска и корпусе насоса должны совпасть. Если при этом угол поворота кулачкового вала насоса принять равным нулю, порядок начала подачи топлива остальными его секциями будет следующим: вторая секция — при 45°, восьмая секция — при 90°, четвертая секция — при 135°, третья секция — при 180°, шестая секция — при 225°, пятая секция — при 270°, седьмая секция — при 315°. Неточность интервала нагнетания топлива любой секцией насоса относительно первой может составлять не более 0,5°.

Проверку начала подачи топлива необходимо производить при снятой муфте опережения впрыскивания топлива.

Упражнение 2. Диагностирование работы форсунок.

Форсунки проверяются на качество распыливания топлива, герметичность и давление начала впрыска топлива (начало подъема иглы форсунки).

Сначала форсунки проверяются на работающем двигателе. Поочередно выключать форсунки, т.е. ослаблять накидную гайку штуцера проверяемой форсунки, чтобы топливо вытекало наружу, а не поступало в форсунку. Если выключенная форсунка исправна, перебои в работе двигателя увеличатся, частота вращения коленчатого вала уменьшится и дымность выпуска не станет меньше. Если же форсунка неисправна, характер работы двигателя не изменится и дымность выпуска также не уменьшится.

Проверка герметичности форсунки, давления впрыска и качества распыливания топлива производится с помощью прибора КП-609А (рис. 3).

При проверке герметичности форсунки следует медленно завернуть запорный вентиль 2 манометра 1 и одновременно с помощью рычага 3 увеличить давление до 30 МПа. Затем, прекратив подачу топлива, наблюдать за снижением давления. При давлении 28 МПа включить секундомер и определить время снижения давления до 23 МПа.

Допустимое время падения давления для исправной форсунки составляет не менее 5 с, а с новым распылителем — 20…30 с. Подтекание топлива или увлажнение торца распылителя при указанном снижении давления не допускается.

Рис. 3. Прибор КП-609А для проверки форсунок:

Манометр; 2- запорный вентиль; 3- рычаг насоса.

Давление начала впрыска топлива (начала подъема иглы форсунки) проверяют по его значению в момент впрыска топлива.

Для этого ввертывавают до упора запорный вентиль 2 манометра 1 и рычагом 3 насоса сначала медленно повышают давление до 12,5 МПаг а затем повышают его со скоростью 0,5 МПа/с и наблюдают за началом впрыска топлива.

У двигателей ЯМЗ-236 и ЯМЗ-238 начало впрыска топлива форсункой должно происходить при давлении (15 ± 0,5) МПа.

Регулируют форсунку регулировочным винтом, изменяя натяжение пружины, прижимающей иглу к отверстию распылителя.

Качество распиливания топлива форсункой проверяется при открытом запорном вентиле 2 манометра 1. Следует произвести несколько резких качков рычагом 3 и наблюдать за характером впрыска. Топливо, выходящее из сопел распылителя, должно разбрызгиваться до туманообразного состояния. Угол конуса распиливания контролируется по линиям на защитном колпачке. Снижение давления при впрыске топлива должно быть в пределах 0,8… 1,7 МПа, причем подтекание топлива не допускается. Начало и конец впрыска топлива характеризуются резким звуком (треском).

Упражнение 3. Текущий ремонт сборочных единиц системы питания дизельных двигателей.

На занятии производятся восстановительные работы, не требующие наличия сложного оборудования или сложной технологии восстановления и ремонта: притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, развальцовка трубопроводов.

Разобрав форсунку с закоксованным отверстием распылителя, следует прочистить детали деревянным скребком, пропитанным дизельным топливом, и промыть их в бензине. Сопловые отверстия прочистить стальной проволокой диаметром 0,25 мм. При подтекании топлива по конусу распылителя или заедании иглы необходимо заменить корпус распылителя с иглой. Перед сборкой форсунки распылитель и иглу тщательно промыть в чистом бензине и смазать предварительно отфильтрованным дизельным топливом. Произвести стендовое испытание отремонтированных форсунок на их работопригодность.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какие неисправности системы питания дизельного двигателя относятся к основным?

Перечислите характерные неисправности системы питания дизельных двигателей.

Перечислите внешние признаки отказов и неисправностей системы питания дизельного двигателя.

Каковы причины затрудненного пуска дизельного двигателя?

При каких неисправностях топливной системы работа дизельного двигателя сопровождается выделением дыма черного цвета (что указывает на неполное сгорание топлива)?

Каковы причины уменьшения подачи топлива и снижения давления при впрыскивании топлива?

Какие неисправности системы питания приводят к снижению мощности дизельного двигателя?

Почему нарушается равномерность работы дизельного двигателя?

Какие действия следует произвести для проверки герметичности топливной системы до топливного фильтра при попадании в нее воздуха?

В чем заключается проверка состояния фильтров системы питания дизельных двигателей?

Возможна ли проверка работоспособности топливоподкачивающего насоса без специального стенда?

Какие параметры топливного насоса высокого давления подлежат проверке?

Каковы основные неисправности форсунок?

Каким образом форсунки очищают от нагара?

Какие действия следует произвести при загрязнении воздушного фильтра, если при проверке на картоне остается только налет пыли серого цвета?

Какие операции технического обслуживания системы питания дизельного двигателя проводятся при ежедневном обслуживании (ЕО)?

Какие операции предусмотрены при первом техническом обслуживании (ТО-1) дизельного двигателя?

7 шагов к правильному обслуживанию дизельного генератора

Дизель-генератор — это комбинация дизельного двигателя с электрическим генератором (часто генератором переменного тока) для выработки электроэнергии. Это частный случай двигателя-генератора. Дизельный двигатель с воспламенением от сжатия часто предназначен для работы на жидком топливе, но некоторые типы адаптированы для другого жидкого топлива или природного газа.

Они требуют меньше обслуживания из-за их долговечности, надежности и прочности, а также считаются более дешевыми в эксплуатации из-за низкой стоимости топлива по сравнению с другими типами топлива, такими как бензин и пропан.

Они могут выдерживать большую нагрузку в течение долгих часов и запускать источник питания с полной нагрузкой в течение нескольких минут, и их необходимо регулярно обслуживать, чтобы обеспечить качественное питание в течение всего срока службы. Наилучшая практика технического обслуживания генератора заключается в соблюдении графика технического обслуживания, предоставленного производителем генератора, чтобы обеспечить максимальное время обслуживания генератора и правильную работу, когда от него требуется подача энергии.

Наличие хорошо спроектированной и хорошо обслуживаемой резервной системы энергоснабжения — лучшая защита от перебоев в подаче электроэнергии.Для больниц и других медицинских учреждений они могут быть опасными для жизни. Для таких предприятий, как центры обработки данных, простои могут стоить очень дорого. Другие критически важные объекты, подверженные риску, включают правительственные учреждения, полицейские управления, пожарные части, аэропорты и водоочистные сооружения / очистные сооружения.

Советы по профилактическому обслуживанию дизельного генератора, которые гарантируют бесперебойную подачу электроэнергии, которая является безвредной и совместимой со всеми предназначенными для этого потребностями. Они включают следующие аспекты:

Регулярная генеральная инспекция

Во время работы дизельного генератора выхлопная система, топливная система, электрическая система постоянного тока и двигатель требуют тщательного контроля на предмет любых утечек, которые могут вызвать опасные события.Как и в случае с любым двигателем внутреннего сгорания, необходимо надлежащее обслуживание. Дизели — не исключение, и самое важное техническое обслуживание — это замена масла каждые 100 часов работы, чтобы обеспечить долгий и бесперебойный срок службы.

Служба смазки

Моторное масло необходимо проверять при остановке генератора через регулярные промежутки времени с помощью щупа. Дайте маслу в верхних частях двигателя стечь обратно в картер и следуйте рекомендациям производителя двигателя по классификации масла API и вязкости масла.Поддерживайте уровень масла как можно ближе к отметке «Полный» на щупе, добавляя масло того же качества и марки.

Масло и фильтр также необходимо менять через известные промежутки времени. Проконсультируйтесь с изготовителем двигателя о процедурах слива масла и замены масляного фильтра, и их утилизация должна выполняться надлежащим образом, чтобы избежать ущерба окружающей среде или ответственности.

Система охлаждения

Проверяйте уровень охлаждающей жидкости в периоды простоя с указанным интервалом.После того, как двигатель остынет, снимите крышку радиатора и, при необходимости, долейте охлаждающую жидкость до уровня примерно 3/4 дюйма. Для тяжелых дизельных двигателей требуется сбалансированная смесь охлаждающей жидкости, состоящей из воды, антифриза и присадок. Осмотрите радиатор снаружи на предмет препятствий и осторожно удалите всю грязь или посторонние предметы с помощью мягкой щетки или ткани, чтобы не повредить ребра. Если возможно, используйте сжатый воздух низкого давления или струю воды в направлении, противоположном нормальному потоку воздуха, для очистки радиатора.

Топливная система

Дизель подвержен загрязнению и коррозии в течение одного года, поэтому настоятельно рекомендуется регулярно проверять генераторную установку, чтобы израсходовать хранимое топливо до того, как оно разложится. Топливные фильтры следует сливать через установленные промежутки времени из-за водяного пара, который накапливается и конденсируется в топливном баке. Если топливо не используется и не заменяется в течение трех-шести месяцев, могут потребоваться регулярные испытания и полировка топлива. Профилактическое обслуживание должно включать регулярный общий осмотр, который включает проверку уровня охлаждающей жидкости, уровня масла, топливной системы и системы запуска.Трубопроводы и шланги охладителя наддувочного воздуха следует регулярно проверять на предмет утечек, отверстий, трещин, грязи и мусора, которые могут блокировать ребра или ослабленные соединения.

Тестирование батарей

Слабые или недостаточно заряженные пусковые батареи — частая причина отказов системы резервного питания. Батарею необходимо поддерживать полностью заряженной и содержать в хорошем состоянии, чтобы избежать истощения при регулярных проверках и проверках, чтобы узнать текущее состояние батареи и избежать каких-либо сбоев при запуске генератора.Их тоже нужно очистить; а также частую проверку удельного веса и уровня электролита в батарее.

• Тестирование батарей: простая проверка выходного напряжения батарей не свидетельствует об их способности обеспечивать адекватную пусковую мощность. По мере старения батарей их внутреннее сопротивление току увеличивается, и единственное точное измерение напряжения на клеммах должно выполняться под нагрузкой. На некоторых генераторах этот ориентировочный тест выполняется автоматически каждый раз при запуске генератора.На других генераторных установках используйте ручной тестер нагрузки аккумуляторной батареи, чтобы проверить состояние каждой пусковой аккумуляторной батареи.

• Очистка батареек. Держите батареи в чистоте, протирая их влажной тканью, если загрязнение слишком велико. Если вокруг клемм присутствует коррозия, снимите кабели аккумуляторной батареи и промойте клеммы раствором пищевой соды и воды (фунта пищевой соды на 1 литр воды). Будьте осторожны, чтобы раствор не попал в элементы батареи, и по окончании промойте батареи чистой водой.После замены соединений нанесите на клеммы легкий вазелин.

• Проверка удельного веса: в свинцово-кислотных батареях с открытыми ячейками используйте аккумуляторный ареометр для проверки удельного веса электролита в каждом элементе батареи. Полностью заряженный аккумулятор будет иметь удельный вес 1,260. Зарядите аккумулятор, если значение удельного веса ниже 1,215.

• Проверка уровня электролита: В свинцово-кислотных аккумуляторах с открытыми ячейками проверяйте уровень электролита не реже, чем каждые 200 часов работы.Если уровень низкий, залейте элементы аккумулятора до нижней части заливной горловины дистиллированной водой.

Регулярные упражнения двигателя

Регулярные упражнения поддерживают смазку деталей двигателя и предотвращают окисление электрических контактов, расходуют топливо до его разрушения и помогают обеспечить надежный запуск двигателя. Проверку двигателя рекомендуется проводить не реже одного раза в месяц не менее 30 минут. загружен не менее чем на одну треть номинала, указанного на паспортной табличке.

Держите генератор в чистоте

Подтеки масла и другие проблемы легко обнаружить и устранить, когда двигатель хороший и чистый.Визуальный осмотр может гарантировать хорошее состояние шлангов и ремней. Частые проверки могут помешать осам и другим неприятностям поселиться в вашем оборудовании.

Чем больше генератор используется и чем больше полагается на него, тем больше о нем нужно заботиться. Однако генераторная установка, которая используется редко, может не нуждаться в особом уходе.

Источник: https://goo.gl/kT5Jwk

8 шагов, необходимых для правильного обслуживания дизельного генератора

Правильное обслуживание дизельного генератора является ключом к обеспечению бесперебойной работы вашего оборудования на долгие годы, и эти 8 ключевых моментов необходимы

1.Регулярный общий осмотр дизельного генератораВо время работы дизельного генератора выхлопная система, топливная система, электрическая система постоянного тока и двигатель требуют тщательного контроля на предмет любых утечек, которые могут вызвать опасные события. Как и в случае с любым двигателем внутреннего сгорания, необходимо надлежащее обслуживание. По словам Джорджии Скотта из компании Constant Power Solutions, одного из ведущих производителей генераторов и энергетического оборудования в Великобритании, стандартное время обслуживания и замены масла рекомендуется на уровне 500 часов, однако для некоторых приложений может потребоваться более короткое время обслуживания, поэтому послепродажное обслуживание должно быть на высшем уровне. .

2. Служба смазкиПри остановке генератора необходимо регулярно проверять моторное масло с помощью масляного щупа. Дайте маслу из верхних частей двигателя стечь обратно в картер и следуйте рекомендациям производителя двигателя по классификации масла API и вязкости масла. Поддерживайте уровень масла как можно ближе к отметке «Полный» на щупе, добавляя масло того же качества и марки.

Также прочтите: Устранение наиболее распространенных проблем генератораМасло и фильтр также необходимо менять через известные промежутки времени.Проконсультируйтесь с изготовителем двигателя о процедурах слива масла и замены масляного фильтра, и их утилизация должна выполняться надлежащим образом, чтобы избежать ущерба окружающей среде или ответственности.

Тем не менее, стоит использовать самые надежные и высококачественные масла, смазочные материалы и охлаждающие жидкости, чтобы ваш двигатель работал. Поэтому, по словам Джима Жирарда из Lubriplate из Ньюарка, штат Нью-Джерси, в США, настоятельно рекомендуется приобретать смазочные материалы, соответствующие стандартным спецификациям производителей оригинального оборудования (OEM).

3. Система охлажденияПроверяйте уровень охлаждающей жидкости в периоды простоя с указанным интервалом. После того, как двигатель остынет, снимите крышку радиатора и, при необходимости, долейте охлаждающую жидкость до уровня примерно 3/4 дюйма. Для тяжелых дизельных двигателей требуется сбалансированная смесь охлаждающей жидкости, состоящей из воды, антифриза и присадок. Осмотрите радиатор снаружи на предмет препятствий и осторожно удалите всю грязь или посторонние предметы с помощью мягкой щетки или ткани, чтобы не повредить ребра.Если возможно, используйте сжатый воздух низкого давления или струю воды в направлении, противоположном нормальному потоку воздуха, для очистки радиатора.

4. Топливная системаДизельное топливо подвержено загрязнению и коррозии в течение одного года, поэтому настоятельно рекомендуется регулярно проверять генераторную установку, чтобы израсходовать хранимое топливо до его разрушения. Топливные фильтры следует сливать через установленные промежутки времени из-за водяного пара, который накапливается и конденсируется в топливном баке.

Могут потребоваться регулярные испытания и полировка топлива, если топливо не используется и заменяется в течение трех-шести месяцев. Профилактическое обслуживание должно включать регулярный общий осмотр, который включает проверку уровня охлаждающей жидкости, уровня масла, топливной системы и системы запуска. Трубопроводы и шланги охладителя наддувочного воздуха следует регулярно проверять на предмет утечек, отверстий, трещин, грязи и мусора, которые могут блокировать ребра или ослабленные соединения.

По данным отдела маркетинга компании Visa SpA, расположенной в Италии, одного из ведущих мировых поставщиков генераторных установок, занимающегося проектированием, производством, продажей и арендой генераторных установок; Некоторые двигатели, используемые в резервных генераторных установках, имели некоторые проблемы с дизельным топливом.

«Хотя двигатель сохраняет свои механические свойства, это может вызвать проблемы, связанные с качеством дизельного топлива. Химический состав дизельного топлива за последние годы изменился; определенный процент биодизеля при низких или высоких температурах выделяет примеси, в то время как определенный процент биодизеля при высоких температурах, смешанный с водой (конденсация), может быть колыбелью размножения бактерий. Кроме того, уменьшение содержания серы снижает смазку, что в конечном итоге блокирует топливные насосы.»

« Кроме того, покупая генераторную установку, важно знать, что доступен широкий спектр дополнительных принадлежностей, которые позволяют продлить интервалы технического обслуживания и обеспечить подачу качественной электроэнергии на протяжении всего срока службы генераторной установки. Например, для мобильных устройств Visa SpA предлагает водоотделительные фильтры для топлива, что дает клиентам уверенность, необходимую в случаях, когда отказ двигателя невозможен, или в пунктах осмотра топливных баков ».

Г-жа Кларицца Кортес из Adpower, одного из ведущих поставщиков дизельных и газовых генераторов на Ближнем Востоке и в Северной Африке, также упоминает, что, поскольку качество топлива в большинстве стран плохое, они устанавливают топливные фильтры водоотделителя и дополнительную систему фильтрации для защитить чувствительную систему впрыска топлива; и посоветуйте клиентам вовремя заменять элементы, чтобы избежать таких поломок.

5. Проверка аккумуляторовСлабые или недостаточно заряженные стартовые аккумуляторы являются частой причиной сбоев системы резервного питания. Батарею необходимо поддерживать полностью заряженной и содержать в хорошем состоянии, чтобы избежать истощения при регулярных проверках и проверках, чтобы узнать текущее состояние батареи и избежать каких-либо сбоев при запуске генератора. Их тоже нужно очистить; а также частую проверку удельного веса и уровня электролита в батарее.

• Проверка аккумуляторов: простая проверка выходного напряжения аккумуляторов не свидетельствует об их способности обеспечивать адекватную пусковую мощность.По мере старения батарей их внутреннее сопротивление току увеличивается, и единственное точное измерение напряжения на клеммах должно выполняться под нагрузкой. На некоторых генераторах этот ориентировочный тест выполняется автоматически каждый раз при запуске генератора. На других генераторных установках используйте ручной тестер нагрузки аккумуляторной батареи, чтобы проверить состояние каждой пусковой аккумуляторной батареи.

• Чистка батареек. Держите батареи в чистоте, протирая их влажной тканью, если загрязнение слишком велико. Если вокруг клемм присутствует коррозия, снимите кабели аккумуляторной батареи и промойте клеммы раствором пищевой соды и воды (фунта пищевой соды на 1 литр воды).Будьте осторожны, чтобы раствор не попал в элементы батареи, и по окончании промойте батареи чистой водой. После замены соединений нанесите на клеммы легкий вазелин.

• Проверка удельного веса: в свинцово-кислотных батареях с открытыми ячейками используйте аккумуляторный ареометр для проверки удельного веса электролита в каждом элементе батареи. Полностью заряженный аккумулятор будет иметь удельный вес 1,260. Зарядите аккумулятор, если значение удельного веса ниже 1.215.

• Проверка уровня электролита: В свинцово-кислотных аккумуляторах с открытыми ячейками проверяйте уровень электролита не реже, чем каждые 200 часов работы. Если уровень низкий, залейте элементы аккумулятора до нижней части заливной горловины дистиллированной водой.

6. Регулярные упражнения с двигателемРегулярные упражнения поддерживают смазку деталей двигателя и предотвращают окисление электрических контактов, расходуют топливо до его разрушения и помогают обеспечить надежный запуск двигателя. Проверку двигателя рекомендуется проводить не реже одного раза в месяц не менее 30 минут.загружен не менее чем на одну треть номинала, указанного на паспортной табличке.

Что наиболее важно, когда дело доходит до технического обслуживания двигателя, по словам Питера Уитфилда из YorPower, ведущего независимого британского производителя дизельных генераторов, рекомендуется проводить регулярные проверки, потому что профилактическое обслуживание лучше, чем реактивное. Тем не менее, крайне важно соблюдать установленную процедуру обслуживания и интервалы.

7. Следите за чистотой дизельного генератора Подтеки масла и другие проблемы легко обнаружить и устранить, когда двигатель будет исправным и чистым.Визуальный осмотр может гарантировать хорошее состояние шлангов и ремней. Частые проверки могут помешать осам и другим неприятностям поселиться в вашем оборудовании.

Чем больше генератор используется и чем больше полагается на него, тем больше о нем нужно заботиться. Однако генераторная установка, которая используется редко, может не нуждаться в особом уходе.