Система питания дизельного двигателя: 6 неисправностей и ремонт

Содержание статьи

Дизельный мотор современного автомобиля

Особенности

Повсеместно дизельные двигатели применяются в инженерных машинах, грузовых автомобилях и маршрутных транспортных средствах. Реже такой тип двигателя встречается у легковых автомобилей, однако, в связи с общим ростом их популярности, дизельные двигатели стали все чаще устанавливаться и на них.

Конструкция камеры сгорания у дизельного двигателя подразделяется на раздельную камеру сгорания и камеру с непосредственным впрыском. В первой ситуации камера сгорания соединена с цилиндром при помощи специального канала. Во время сжатия поступающий в камеру воздух вихревого типа закручивается. Это позволяет улучшить самовоспламенение, которое происходит в основной камере. Такие дизельные двигатели чаще всего встречаются на легковых автомобилях, так как уровень их шума значительно ниже по сравнению с другими двигателями и диапазон оборотов больше.

Во втором случае камера сгорания находится непосредственно в поршне, а топливо попадает в надпоршневое пространство. Низкооборотные моторы с большими объемами чаще всего имеют такую конструкцию. Такие моторы первоначально сильно шумели и вибрировали, но расходовали малое количество топлива. Постепенно появились топливные насосы высокого давления дизельного двигателя с оптимизацией процесса сгорания. Была достигнута стабильная работа двигателя при диапазоне до 4500 оборотов в минуту. Шум и вибрации также были значительно снижены.

Дизель или бензин?

Плюсы и минусы разных типов двигателей часто волнуют автовладельцев. Несмотря на то, что уровень шума и вибраций у дизельных моторов значительно снизился в результате их модернизации, многих автовладельцев беспокоит вопрос: как быстрее завести дизель в морозную погоду? Действительно, дизельный мотор и салон автомобиля прогреваются медленнее вследствие более низких рабочих температур двигателя. Вопрос решается установкой на моторы дополнительных отопителей. Такая опция получила широкое распространение на современных двигателях.

Казалось бы, на этом все, но нет. Многие автолюбители приобретают легковые автомобили с дизельными двигателями из-за относительной дешевизны дизельного топлива. Желая сэкономить на топливе, они не учитывают, что дизельные двигатели гораздо более требовательны к качеству топлива, нежели бензиновые. Бензиновые двигатели скорее требовательны к нужному октановому числу.

Дизельные двигатели напрасно считаются неприхотливыми, так как их требовательность к качеству топлива и расходных материалов довольно высока. Не секрет, что отечественное дизельное топливо по качеству сильно отстает от импортного европейского. Использование старой доброй солярки может неблагоприятно отразиться на работоспособности двигателя. Однако, ведущие российские нефтяные компании стараются решать эту проблему.

Дизтопливо «Евро 4» полностью соответствует стандартам и позволяет двигателю сохранять работоспособность в течение долгого времени. Некоторые также пытаются употреблять автохимию (антигелевые средства), которые позволяют увеличить качество топливо, но использовать их рекомендуется только если уже истек гарантийный срок.

Таким образом, приобретая автомобили с дизельными двигателями, официально не поставляющиеся в Россию, вы рискуете быстро привести в негодность двигатель, рассчитанный на европейское топливо.

Техническое обслуживание дизельного двигателя почти всегда дороже бензинового. Это объясняется более высокой стоимостью запчастей (воздушных, топливных фильтров и т.д.). Замена масла осуществляется чаще, чем у бензинового конкурента (в среднем каждые 7,5 км).

Неплохим преимуществом дизеля, относительно бензинового двигателя, является более экономный расход топлива при большом пробеге автомобиля. Более старый бензиновый двигатель потребляет бензин уже не так экономно, как новенький. В дизельном двигателе такой проблемы практически нет.

Суммируя все вышеперечисленное, можно заключить, что современные дизели по надежности не уступают бензиновым двигателям. Но приобретение их с целью экономии средств на топливо оправдывает себя лишь в том случае, если автомобиль используется долго.

Принцип работы

Как и бензиновые двигатели, дизельные моторы подразделяются на четырехтактные и двухтактные в зависимости от принципа работы. Двухтактные двигатели распространены достаточно слабо. О принципе работы четырехтактного дизельного двигателя читайте далее.

Рабочий цикл такого двигателя состоит из четырех тактов:

- Впуск (впрыск). На этом такте коленчатый вал поворачивается от 0 до 180-ти градусов и достигает нижней мертвой точки. Воздух попадает в цилиндр через открытый впускной клапан. В это же время выпускной клапан открывается всего на 10-15 градусов, образуя перекрытие.

- Сжатие. Поршень, двигаясь вверх от 180-ти до 360-ти градусов, достигает верхней мертвой точки. Воздух при этом сжимается в более чем 16 раз, а впускной клапан в начале этого такта закрывается. Температура воздуха в двигателе может достигать от семисот до девятисот градусов по Цельсию.

- Рабочий ход, расширение. Коленчатый вал вращается от 360-ти до 540-ка градусов, снова достигая нижней мертвой точки. Как известно из физики, сильно сжатый воздух нагревается до очень высоких температур, из-за чего топливо, поступающее из впускного клапана, самовоспламеняется. На этом этапе проявляется важное отличие дизеля от бензинового двигателя. Дизельное топливо начинает подаваться еще до достижения коленчатым валом верхней мертвой точки (опережение зажигания). Продукты горения толкают поршень вниз. При рабочем процессе в дизельном двигателе давление газов постоянно, и благодаря этому они способны развивать больший крутящий момент. Пропорция топливовоздушной смеси в дизеле отличается от бензинового двигателя большим количеством воздуха.

- Выпуск. Когда коленвал поворачивается на 720 градусов, поршень выталкивает отработанные газы в открытый выпускной клапан. Газы выходят через выхлопную трубу, а весь цикл повторяется.

Система питания дизельного двигателя внутреннего сгорания

Назначение

Система питания в дизеле — это целый комплекс специальных устройств. Основной ее задачей является не только поступление топлива в инжекторные форсунки, но и обеспечение высокого давления при подаче. Система питания выполняет и другие важные функции:

- дозирование точно определенного количества топлива, учитывая нагрузку на двигатель в разные режимы работы;

- обеспечение эффективного впрыска топлива в фиксированный промежуток времени с необходимой интенсивностью;

- распыление и равномерное распределение горючего по всему пространству камеры сгорания в цилиндрах;

- предварительная фильтрация дизельного топлива перед подачей в насосы системы питания.

Система питания обеспечивает подачу очищенного топлива, а ТНВД (топливный насос высокого давления) дизельного двигателя сжимает его до нужного давления. Форсунки подают дизельное топливо в мелко распыленном виде в камеру сгорания

Схема устройства системы питания

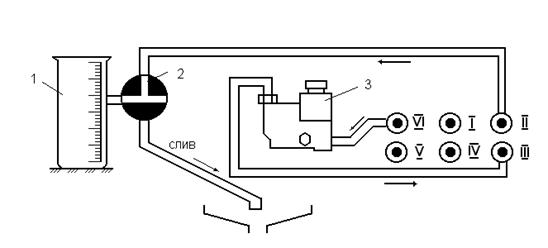

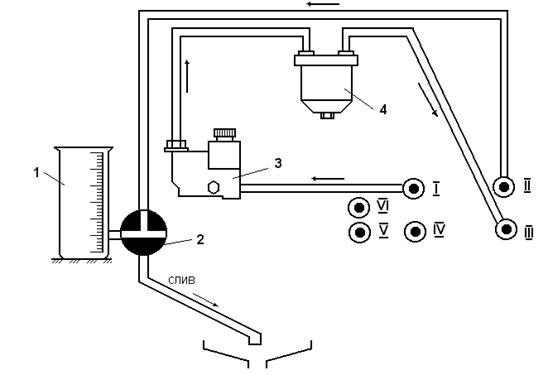

В качестве примера приведена схема дизельного двигателя ЗMЗ-5143.10, устанавливаемого на автомобилях УАЗ с электрическим топливным насосом.

Основные элементы системы

Система питания дизельного двигателя состоит из основных и дополнительных элементов. Основные элементы — это: топливный бак, фильтры грубой и тонкой очистки дизельного топлива, топливоподкачивающий насос, ТНВД, инжекторные форсунки (через которые происходит впрыск топлива), трубопровод низкого давления, магистраль высокого давления и воздушный фильтр.

Читайте также подробную и информативную статью нашего специалиста, в которой подробно рассматривается ремонт дизельных форсунок.

Дополнительно рекомендуем прочитать статью нашего эксперта, в которой подробно рассказывается о том, как устроен фильтр тонкой очистки.

Дополнительные элементы могут быть различны. Среди них встречаются электрические насосы, выпуск отработавших газов, фильтры сажи и глушители. Система питания дизельного двигателя подразделяется на две группы в зависимости от устанавливаемой топливной аппаратуры: дизельная аппаратура топливоподводящая и воздухоподводящая.

В топливоподводящей аппаратуре, как правило, ТНВД и форсунки реализованы как отдельные устройства. Топливо подается в двигатель по магистралям высокого и низкого давления. В магистрали высокого давления ТНВД увеличивает давления для подачи и впрыска необходимой порции топлива в рабочую камеру сгорания.

Кроме ТНВД, в дизельном двигателе предусмотрен топливоподкачивающий насос. Он обеспечивает подачу топлива из топливного бака и пропускает горючее через фильтры тонкой и грубой очистки. Давление, создаваемое этим насосом, позволяет осуществить подачу топливо по трубопроводу низкого давления в ТНВД.

ТНВД дизельного двигателя осуществляет подачу топлива к инжекторным форсункам под высоким давлением. Подача зависит от порядка работы цилиндров дизельного мотора.

Дизельные форсунки расположены в головке блока цилиндров. Их основная задача — точное распыление горючего в камере сгорания. Предусмотрена также и дренажная система, которая выводит избытки подаваемого топлива и воздуха посредством отдельных трубопроводов. Форсунки бывают открытого и закрытого типов, но закрытый тип используется чаще. Сопла такой форсунки — это отверстие, закрываемое запорной иглой. Ключевой элемент форсунки — распылитель. Он получает одно или несколько сопловых отверстий, которые образуют факел в момент впрыска топлива.

Существует и система питания нераздельного типа, в котором ТНВД и инжекторная форсунка в своей совокупности представляют устройство насос-форсунка. Срок службы таких двигателей невелик, а создаваемый шум часто превышает заданные нормы.

Особенности системы питания турбодизеля

Система турбонаддува применяется как в дизельных, так и в бензиновых двигателях. Она предназначена для повышения их мощности без увеличения объема камеры сгорания. Топливоподводящая система в турбированных дизелях остается практически без изменений, а система подачи воздуха претерпевает существенные изменения.

Наддув происходит при помощи турбокомпрессора. Турбина потребляет энергию, выделяемую отработавшими газами (читайте также, как работает турбина). Воздух в турбокомпрессоре сжимается, охлаждается и подается в камеру сгорания дизельного двигателя. Величина этого давления классифицирует компрессоры по степени наддува (низкий, средний, высокий).

Диагностика системы питания дизельного ДВС

Диагностика системы питания дизельного двигателя проводится в специальных сервисных центрах направлена на выявление и устранение следующих неисправностей: износа поверхности цилиндров, шестеренок, звездочек, коленчатого вала, ТНВД, засорение радиатора, воздушного фильтра, каналов охлаждения, масляных каналов, повреждения маховика, клапанов и т.д.

Неисправности могут возникать самые различные. Их своевременное выявление позволит двигателю служить дольше. Основные признаки, по которым можно понять, что существует неисправность следующие: двигатель не запускается, не развивает заявленную мощность, дымит сильно, при работе возникают постукивания.

Устранение неисправностей системы питания дизельного двигателя

Если двигатель не запускается, то первым делом стоит проверить наличие топлива. При низких температурах оно может загустеть, поэтому для запуска двигателя в морозы поможет специальный подогрев дизельного топлива. Следующей причиной может быть наличие избыточного количества воздуха в системе питания. Такие ситуации возникают вследствие негерметичности системы. Для устранения лишнего воздуха необходимо прокачать систему и устранить ее негерметичность.

Трубопроводы, заборник в баке и топливные фильтры могут быть засорены. Вода в них может замерзнуть. Необходимо отогреть их итщательно прочистить ветошью, смоченной в горячей воде. Если не работает ТНВД, то необходимо прежде всего прогреть его теплым воздухом или паром, а если это не помогает — то фильтрующие элементы подлежат замене.

Если двигатель не развивает заявленную мощность и сильно дымит — то необходимо проверить воздушный фильтр на предмет засорения, проверить содержание лишнего воздуха в топливной системе, регулировку угла подачи топлива, регулировку и засоренность форсунок, неисправность насосов высокого и низкого давления. Неисправность устраняется очисткой фильтров, прокачкой и удалением лишнего воздуха, регулировкой муфты опережения впрыска у форсунки, заменой или ремонтом насосов высокого и низкого давления, если прогрев не помогает.

Неравномерная работа двигателя возникает вследствие потери работоспособности форсунками, неисправности ТНВД или регулятора. Неисправные форсунки подлежат немедленной замене, а насос стоит отправить на ремонт.

Постукивания в двигателе возникают из-за слишком ранней подачи топлива или, наоборот, повышенной подачи. Такое возникает из-за выхода из зацепление фиксатора рейки. Для устранения необходимо отрегулировать угол начала подачи топлива или заменить рейку ТНВД.

Теперь по порядку о процессе устранения неисправностей. Отстой из топливных фильтров сливается при условии, что двигатель теплый. Сливные пробки откручиваются, и отстой сливается до тех пор, пока не начинает течь чистое топливо. Затем пробки туго завертываются, а топливная система прокачивается ручным насосом. После этого запускается двигатель. Через 3-4 минуты все воздушные пробки будут устранены. Отстой из топливных баков сливается с помощью специальных кранов аналогично.

Для промывки фильтра грубой и тонкой очистки дизельного топлива сливается топливо, снимаются колпаки и промываются чистым дизельным топливом. Затем происходит замена старых фильтрующих элементов. После сборки необходимо удостовериться в отсутствии подсоса воздуха при работающем двигателе. В противном случае болты крепления стаканов к корпусам подтягиваются вручную.

Воздушный фильтр снимается с автомобиля и извлекается фильтрующий элемент. Корпус и инерционная заслонка промываются в дизельном топливе или горячей воде, а детали продуваются сжатым воздухом, очищается сетка воздухозаборника. Поврежденные детали заменяются.

Проверяется герметичность выпускного тракта. Очистка фильтрующего элемента производится с помощью продувки сухим сжатым воздухом или промывки. Фильрующий элемент подлежит замене, если на нем имеются сквозные повреждения.

Средний срок службы фильтрующего элемента составляет около 30000 км. Его промывка должна осуществляться не более трех раз, а продувка — не более шести раз.

Смазка муфты опережения впрыскивания топлива осуществляется через одно из отверстий до проливания масла из другого отверстия. В нее заправляется 0,3 литра моторного масла.

Чтобы проверить угол опережения впрыска топлива необходимо повернуть коленчатый вал в положение, когда метка на ведущей полумуфте окажется вверху, а фиксатор войдет в отверс

Системы питания дизельных двигателей

ВМТ – верхняя мертвая точка

ГБЦ – головка блока цилиндров

КШМ – кривошипно-шатунный механизм

ТНВД – топливный насос высокого давления

Отличие бензинового и дизельного двигателей

На современных автомобилях могут устанавливаться бензиновые и дизельные двигатели. Раньше дизельные двигатели в основном применялись на грузовиках большой грузоподъемности и на тракторах. При их работе можно было наблюдать клубы черного дыма, которые вырывались из выхлопной трубы. Двигатель издавал довольно громкий звук, сопровождающийся стуком. Повышенный шум и вибрации были основными недостатками дизелей. Поэтому такие моторы не устанавливали на легковые автомобили. Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

По конструкции бензиновые и дизельные двигатели почти одинаковы. Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

На дизельном двигателе степень сжатия несколько выше, чем на бензиновом. Поэтому блок цилиндров на дизеле выше, чем на аналогичном бензиновом моторе. С увеличением высоты блока цилиндров увеличивается высота кривошипа коленчатого вала и длина шатунов, что так же сказывается на утяжелении двигателя. Самым главным конструктивным отличием является система питания. На дизеле она кардинально отличается от системы питания бензинового мотора.

На бензиновом моторе топливовоздушная смесь готовится посредством смешивания паров бензина и воздуха. После этого смесь сжимается поршнем в цилиндре при его движении вверх, в ВМТ на свечу зажигания подается электрический ток, искра воспламеняет топливовоздушную смесь, и происходит рабочий ход. Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Для регулирования подачи воздуха в бензиновом двигателе во впускном воздушном тракте устанавливается дроссельная заслонка (на некоторых моторах подача регулируется другим способом). Подача топлива на современных бензиновых двигателях регулируется электронным блоком управления посредством увеличения или уменьшения времени открытия топливных форсунок. В результате чего изменяется количество топлива, которое впрыскивается за это время.

В дизельный двигатель топливо и воздух подаются раздельно. В воздушном тракте дроссельной заслонки нет (но иногда используется для аварийного отключения подачи воздуха).

По каким-то причинам во многих источниках этот вопрос затрагивается поверхностно или раскрывается не достаточно точно, а в некоторых случаях не совсем верно. Простому обывателю не так просто понять, что же происходит в процессе воспламенения топлива в дизеле. Некоторые люди пишут, что топливо в дизеле воспламеняется от его сжатия. Если налить на поршень дизтоплива и вращать дизель стартером, в цилиндре воздух в такте сжатия начнет сжиматься и давить на эту «лужицу», но топливо никогда не загорится в цилиндре, хоть весь день крутите. Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.

В дизельном двигателе во время такта сжатия воздух в цилиндре разогревается до высокой температуры. Это происходит во время его работы или при запуске в идеальных условиях при плюсовой температуре окружающего воздуха. Некоторые ссылаются именно на высокую температуру сжатого воздуха в цилиндре. Что именно из-за высокой температуры сжатого воздуха дизтопливо самовоспламеняется. В этом есть доля правды, но процесс не раскрыт полностью. Попробуем разобраться в этом более подробно.

Дизтопливо, распыленное форсункой на мелкие частички в дизельном двигателе, воспламеняется в результате его нагрева от трения об сжатый воздух. Чем мельче частички топлива при его распылении, тем больше точек трения и, соответственно, легче воспламенение. Если же в цилиндр под большим давлением подать струю дизтоплива, воспламенения не произойдет, ибо точек трения очень мало. Разогретый воздух в цилиндре способствует лучшему воспламенению дизтоплива за счет более быстрого разогрева частичек топлива от трения. Но нужно понимать, что воспламенение происходит именно от трения. Для примера вспомните спичку и как её поджигают. Оказывается, все просто, достаточно вспомнить физические процессы, которые известны из школьного курса физики.

Плотность воздуха в цилиндре так же влияет на процесс воспламенения. Чем плотнее среда, которая образуется в такте сжатия, тем сильнее происходит трение. Если впрыснуть дозу дизтоплива в объем воздуха с атмосферным давлением, и, соответственно, с недостаточной плотностью, воспламенения не произойдет. И не произойдет воспламенения, если впрыснуть дизтопливо в бензиновый мотор. Степень сжатия в бензиновом моторе ниже, чем в дизеле. Существует некий порог, ниже которого дизтопливо не способно воспламеняться. Поэтому в дизелях степень сжатия выше по отношению к бензиновым моторам.

Системы подачи воздуха

Система питания дизельного двигателя включает в себя систему подачи воздуха и систему подачи топлива в двигатель. В зависимости от способа подачи воздуха в двигатель различают атмосферные дизеля и турбодизеля. В атмосферных моторах воздух поступает в цилиндры посредством всасывания во время такта впуска, то есть за счет естественного разряжения. В турбодизелях используется нагнетатель воздуха, в основном это турбокомпрессор, работающий от выхлопных газов.

На одном валу находится две крыльчатки. За счет выхода выхлопных газов одна из крыльчаток раскручивается и через общий вал вращение передаётся на вторую крыльчатку, которая создает поток воздуха и нагнетает его во впускной тракт двигателя. Так как во время прохождения горячих выхлопных газов через турбину нагнетаемый воздух может нагреваться, между турбиной и впускным коллектором иногда устанавливают интеркулер. Это теплообменник, который позволяет охладить нагнетаемый в двигатель воздух, что еще больше увеличивает его объем. Перед использованием воздух на любом двигателе очищается системой очистки. Это фильтры разных видов и конструкций.

Турбодизеля обладают большей мощностью в отличие от атмосферных моторов. За счет большего объема воздуха, который нагнетается в цилиндры, происходит более полное и быстрое сгорание топлива. Это способствует снижению расхода топлива и повышению мощности мотора. Так же снижается токсичность выхлопных газов. Так как скорость сгорания топлива в турбированном моторе выше, это позволяет увеличить максимальные обороты вращения двигателя, что положительно сказывается на его характеристиках.

Есть и несколько минусов при использовании турбин на дизелях. Сам турбокомпрессор подвергается воздействию высоких температур от выхлопных газов. Что требует использовать дорогостоящие термостойкие материалы при изготовлении турбины. На некоторых моделях дизелей турбина охлаждается жидкостью из основной системы охлаждения двигателя. Во время работы вал турбины раскручивается до нескольких десятков тысяч оборотов в минуту. Для увеличения срока службы пары трения используют износостойкие материалы, способные выдерживать огромные скорости вращения. Узлы вращения вала турбины обычно смазывают моторным маслом из общей системы смазки двигателя, что предъявляет серьезные требования к качеству моторных масел.

При использовании турбокомпрессора на двигателе его ресурс несколько сокращается по отношению к атмосферному двигателю. Это происходит из-за повышения нагрузок на основные механизмы двигателя. Так же повышается стоимость двигателя в целом. Этому способствует высокая стоимость самого турбокомпрессора, конструктивное усложнение систем охлаждения и смазки двигателя и увеличению воздушных трубопроводов. Несмотря на свои недостатки из-за большей экономичности и мощности турбодизеля все чаще устанавливаются на автомобили.

Камера сгорания

В зависимости от вида камеры сгорания различают камеры раздельного типа и камеры нераздельного типа. Раздельная камера сгорания представляет собой дополнительную камеру небольшого объема, которая соединяется каналом с верхней частью цилиндра. Эта камера обычно находится в полости ГБЦ. Топливо через форсунку впрыскивается именно в эту, так называемую, предкамеру. В момент воспламенения топлива продукты горения распространяются по соединительному каналу в цилиндр и давят на поршень.

Основным плюсом таких моторов является мягкость работы. То есть во время работы такого двигателя почти не слышен характерный «дизельный стук». Это обусловлено тем, что взрывная волна при воспламенении топлива образуется внутри предкамеры и не воздействует непосредственно на поршень. На таких моторах в распылителях форсунок было, как правило, одно отверстие, что упрощало и удешевляло их изготовление. Но были и минусы в такой конструкции. Это сложность изготовления самой предкамеры и её рубашки охлаждения.

Моторы с раздельными камерами сгорания обладали довольно высоким расходом топлива.

Двигатели с нераздельными камерами сгорания получили большее распространение. Такие моторы чаще называют двигатели с непосредственным впрыском. То есть на них топливо впрыскивается непосредственно в цилиндр в надпоршневое пространство. Камера сгорания может быть выполнена в днище поршня, в полости ГБЦ или частично там и там. По геометрической форме камеры сгорания могут быть разные. В некоторой степени это зависит от формы факела распыла топлива форсункой. Некоторые формы камеры сгорания способствуют образованию завихрений внутри цилиндра, что улучшает сгорание топлива.

Двигатели с непосредственным впрыском обладают рядом преимуществ по отношению к моторам с раздельными камерами сгорания. Самый главный показатель – это экономичность. Нераздельная камера сгорания имеет компактную форму, поэтому обладает малыми тепловыми потерями при работе двигателя. Это позволяет мотору быстрее выходить на рабочий тепловой режим и соответственно меньше тратить топлива. При нераздельной камере сгорания уменьшается высота ГБЦ и сложность её изготовления. Одним из минусов таких моторов является высокие ударные нагрузки, которые действуют на КШМ.

При использовании в форсунках распылителей с несколькими отверстиями малого диаметра удалось обеспечить более плавное горение топлива. Что послужило снижению ударных нагрузок, действующих на КШМ. Но производство таких форсунок довольно трудоемко и предъявляет к себе высокую точность изготовления, что сказывается на их стоимости. Тем не менее, именно моторы с непосредственным впрыском получили большое распространение в современном автомобилестроении. Такие моторы постоянно модернизируются и получают новые технологии, в частности по повышению прочности материалов КШМ.

Системы подачи топлива

На дорогах всего мира можно встретить автомобили с различными по конструкции системами подачи топлива. Некоторые из них устарели морально и физически. Эти системы не отвечают экологическим нормам по содержанию вредных выбросов в выхлопных газах. Тем не менее, такие автомобили выполняют свои функции. Существует несколько видов систем подачи топлива в дизельный двигатель.

Топливо из бака подается к ТНВД подкачивающим насосом. В подающем топливопроводе устанавливаются фильтры очистки топлива. Как правило, это двухступенчатая система очистки. На первом этапе топливо очищается от крупных примесей в виде мелких камешков, металлических обломков и так далее. Второй этап – это фильтр тонкой очистки, который улавливает все остальное, в том числе и воду. От ТНВД топливо подается к форсункам через трубки, которые способны выдерживать высокое давление.

ТНВД могут быть рядными и распределительными. Иногда встречаются V- образные, они схожи по конструкции с рядными насосами. Так же существуют так называемые магистральные насосы, о них чуть ниже… Рядные ТНВД могут иметь несколько плунжеров, которые создают давление топлива для индивидуальной форсунки. Насосы работают от вращения, имеют привод от двигателя, и вращение строго синхронизировано с положением поршней в ВМТ. Во время работы каждый плунжер обеспечивает повышение давления в подающей магистрали в нужный момент для каждого цилиндра двигателя. Форсунка имеет запорную иглу в распылителе, которая открывается от возросшего давления топлива. После открытия и впрыска топлива, давление в магистрали падает, и игла запирает отверстия распылителя. Все довольно просто устроено и работает механически.

Для увеличения подачи топлива в плунжере увеличивается давление, что увеличивает время впрыска топлива, а в итоге и его количество. Чтобы увеличить давление в плунжере насоса имеется специальная зубчатая рейка, которая при линейном перемещении поворачивает специальные втулки плунжеров относительно вертикальной оси. Тем самым отсечка происходит позже, в итоге повышается давление в топливной магистрали. Рейка соединяется с педалью газа механически или электроприводом. Такие ТНВД также имеют механический регулятор холостых оборотов и регулятор опережения момента впрыска топлива, который необходим при увеличении оборотов двигателя.

Насосы такого типа смазываются моторным маслом из общей системы смазки двигателя, поэтому могут работать на топливе низкого качества.

Системы питания топливом такого типа очень надежны. Они хорошо зарекомендовали себя за многолетнее применение и до сих пор могут применяться на дизелях. Но такие системы не обладают потенциалом в дальнейшем развитии. Для более мягкой работы дизеля и повышения экономичности следует повысить давление впрыска топлива. На таких системах повышать давление неограниченно нет возможности. Во время работы в определенный момент происходит резонанс в трубопроводах высокого давления. Поэтому увеличение давления может привести к разрушению трубок. Так же есть зависимость производительности насоса от оборотов работы двигателя, что негативно сказывается на тонкости распыления топлива в этом режиме.

Распределительный насос отличается от рядного насоса количеством плунжерных секций. Такие насосы могут иметь одну или несколько плунжеров, но их количество может не соответствовать количеству цилиндров двигателя, на которые они устанавливаются. Подача топлива распределяется специальным механизмом. В нужный момент топливо под высоким давлением подается на нужную форсунку в соответствии с тактом работы двигателя. Форсунки при этом могут использоваться такой же конструкции, которая описана выше. Насосы такого типа компактнее рядных насосов, поэтому чаще применяются на легковых дизелях. Механизм распределения подачи топлива довольно точно работает, что увеличивает мягкость работы двигателя. В отличие от рядных насосов производительность распределительных почти не зависит от оборотов двигателя.

Но есть в таких насосах и недостаток. Все детали внутри насоса смазываются дизтопливом, которое он подает к форсункам. Точность изготовления прецизионных пар довольно высока. Поэтому качество топлива влияет на долговечность работы насосов такого типа. При недостаточной смазке ускоряется износ деталей, а присутствие влаги в топливе достаточно серьезно уменьшает его ресурс.

Существуют системы, в которых насос высокого давления и форсунка объединены в один элемент. Что исключает применение трубопроводов высокого давления. Подкачивающий насос подает топливо сразу на насос-форсунку. На каждый цилиндр устанавливается индивидуальная насос-форсунка. В таких системах давление впрыска топлива может достигать нескольких сотен МПа, что увеличивает экономичность и уменьшает содержание вредных выбросов в выхлопных газах. Насос-форсунка приводится в работу от кулачков распределительного вала, что упрощает конструкцию двигателя в целом. Современные топливные системы такого типа, а существуют они довольно давно, имеют ряд новшеств.

Например, на некоторых двигателях с такой системой впрыск топлива разделен на несколько фаз. То есть топливо впрыскивается не одной порцией, а несколькими. Каждая из порций может отличаться по объему, что позволяет контролировать процесс сгорания топлива. В результате воспламенение происходит более мягко, снижая ударные нагрузки на КШМ, а токсичность выхлопных газов снижается за счет более полного сгорания топлива в цилиндрах. Минусом же являются высокая стоимость насос-форсунки и необходимость использовать топливо высокого качества.

Еще одна система питания топливом на дизельном моторе – это система Common Rail. В переводе с английского означает общая магистраль. На легковых двигателях разные бренды называют эту систему по-своему, но принцип работы у них схож. В роли общей магистрали выступает топливная рампа, в которой накапливается энергия давления. Из топливной рампы топливо подается на форсунки, открывающиеся электрическим импульсом. Чем-то напоминает топливную рампу бензинового мотора, но в дизеле давление в рампе составляет несколько сотен МПа. Такое давление создает магистральный насос высокого давления. Электрический импульс подается в нужный момент из блока управления двигателем.

Во время запуска двигателя магистральный насос начинает качать топливо и создается высокое давление в топливной рампе. На рампе расположен датчик давления, который измеряет давление топлива в ней. Блок управления считывает показания с этого датчика, и только при достижении определенного давления он подает импульс на открытие форсунок. Происходит запуск дизеля и дальнейшая его работа. Во время работы двигателя насос постоянно поддерживает высокое давление в топливной рампе, поэтому обороты двигателя не влияют на давление впрыска топлива, рампа выступает в роли накопителя. Электронный блок управления позволяет контролировать угол опережения впрыска и поддерживает обороты холостого хода мотора, что упрощает конструкцию насоса в отличие от ТНВД рядного типа.

Высокое давление впрыска позволяет добиться наилучшего распыления топлива и уменьшить его расход до феноменально малых показателей, сохраняя при этом высокую мощность двигателя. Легковой дизель объемом в 3 литра может потреблять топлива в городском режиме всего около 8-10 литров на 100 километров пробега. Крутящий момент дизельных двигателей выше, чем на аналогичных бензиновых моторах, он приближается к расчетным максимальным показателям почти с холостых оборотов. Бензиновые же достигают этого момента на максимально допустимых оборотах вращения коленвала.

В настоящее время легковые автомобили с системой впрыска Common Rail способны конкурировать по динамике разгона с бензиновыми моторами. Но потреблять при этом намного меньше топлива. Всю картину портит качество дизтоплива в нашей стране. В итоге выходят из строя насосы высокого давления и форсунки. Стоимость этих деталей довольно высока, поэтому экономия на расходе топлива сходит на нет при наступлении очередного ремонта топливной аппаратуры. Возможно, в скором будущем наши нефтеперерабатывающие заводы повысят качество выпускаемого дизтоплива. И каждый потенциальный клиент сможет выбрать для себя автомобиль именно с экономичным дизельным двигателем…

Автор: Александр Назаров

Лабораторная работа № 1.5 техническое обслуживание (то) системы питания дизеля

Цель работы: ознакомиться с методикой определения углов геометрического опережения и продолжительности подачи топлива насосом высокого давления с золотниковым регулированием подачи топлива.

Оборудование, инструмент: дизель АМ-01, моментоскоп.

Пояснения к работе

Признаками неисправного состояния системы питания дизеля могут служить затруднения пуска дизеля, дымный выпуск ,снижение мощности и повышение расхода топлива, увеличение токсичности выхлопных газов.

Причины, вызывающие такие нарушения, могут быть связаны с нали-чием воздуха в топливной системе, отклонения угла опережения впрыска топлива от оптимального, повышенная неравномерность подачи топлива отдельными секциями топливного насоса, нарушение регулировки форсунок и привода управления подачей топлива, отклонение характеристики муфты опережения впрыска топлива от оптимальной.

Регламентные работы. При ТО системы питания выполняют следующий объем работ:

— проверяют герметичность топливной системы, создав давление топлива в системе ручным подкачивающим насосом;

— сливают отстой из фильтров грубой и тонкой очистки топлива;

— производят смену фильтрующих элементов тонкой очистки;

— производят проверку и при необходимости регулировку ТНВД на начало, величину и равномерность подачи топлива отдельными секциями насоса;

— проверяют состояние и работоспособность топливоподкачивающего насоса, всасывающего и нагнетательного клапанов;

— проверяют и регулируют форсунки на давление открытия иглы, качество распыливания и работоспособность.

Необходимость установки и проверки угла опережения впрыска (УОВ) возникает при замене ТНВД, после его регулировки на стенде или ремонте.

Порядок проверки и регулировки угла опережения впрыска и продолжительности геометрической подачи на дизеля АМ-01. Определение момента начала геометрической подачи и ее продолжительности производится непосредственно на дизеле с помощью моментоскопа.

Порядок проверки:

— отсоединить гайку топливопровода первого цилиндра от штуцера

ТНВД и подсоединить моментоскоп к насосу;

— на блоке цилиндров напротив муфты привода кулачкового вала ТНВД закрепляют стрелку;

— рычаг подачи топлива ставят в положение полной подачи топлива;

— включают декомпрессионный механизм;

— проворачивают коленчатый вал до момента прихода поршня первого цилиндра в ВМТ, о чем свидетельствует момент входа штифта вставленного в отверстие кожуха маховика в отверстие, выполненного в маховике;

— на лимбе муфты привода наносят метку, соответствующую ВМТ;

— вращая коленчатый вал заполняют трубку моментоскопа топливом примерно наполовину;

— медленно вращают коленчатый вал до момента начала подъема уровня топлива в трубке и в таком положении вала наносят метку на лимбе муфты привода вала ТНВД против стрелки – это положение метки соответстветствует углу начала геометрической подачи. Продолжают вращение КВ до начала остановки столба топлива и вновь делают заметку на лимбе;

— измеряют расстояние между метками и переводят его в градусы поворота коленчатого вала согласно зависимости, приведенной ниже, получают угол геометрической продолжительности подачи топлива:

Q=2* l*360 /d,

где – Q угол опережения впрыска или продолжительность геометрической подачи; l – расстояние между соответствующими метками лимба, мм.; d –диаметр муфты привода кулачкового вала ТНВД, мм; 2 – передаточное отношение передачи от коленчатого вала к кулачковому насоса;

— полученное расчетом значение угла опережения подачи необходимо сравнить с нормальным значением для дизеля этой модели, равным 270. Если отклонение больше предельно допустимого (± 20), угол опережения необходимо отрегулировать.

Номинальные пределы изменения угла опережения впрыска топлива некоторых двигателей приведены в таблице 1. 5.1.

Порядок регулировки:

— совмещают риску на вилке топливного насоса, соответствующую установочному углу начала подачи топлива, со стрелкой указателя;

— вывертывают болты крепления пакета пластин к фланцу;

Таблица 1.5.1 – Номинальные углы опережения впрыска

Марка дизеля

СМД-60

АМ01-

Д 160

А-41

СМД14

Д-240

Д-50

Д-242

Номинальный

УОВ, град.

20 -29

26-28

23-25

27-30

22-24

25-27

15-17

21-23

ДопустимыйУОВ, град

25-30

25-29

22-26

26-31

21-25

24-28

14-18

20-24

— прокручивают кулачковый вал насоса в направлении, противополож-ном вращению на несколько градусов;

— медленно вращают его в обратном направлении до начала подъема уровня топлива в трубке моментоскопа и затягивают болты.

Момент подачи топлива каждой секцией ТНВД изменяют в насосах со смотровыми окнами регулировочным болтом, ввернутым в толкатель. В ТНВД с литым корпусом, в котором отсутствуют смотровые окна, момент начала подачи топлива изменяется специальными регулировочными прокладками. Такие операции осуществляют при установки ТНВД на специальный стенд.

Форма отчётности – письменный отчет.

Контрольные вопросы

1.Указать причины затрудненного пуска дизеля и ухудшения его эксплуатационных показателей, связанные с работой топливной аппаратуры.

2.Дать определения геометрическому и действительному углам опережения подачи топлива. Указать способы их определения.

3.Указать способы регулирования начала подачи и равномерности подач по отдельным секциям у НВД со смотровыми окнами ( ЯМЗ-236) и без таковых ( КАМАЗ).

Литература

1.Б.Н.Файнлейб. Топливная аппаратура автотракторных дизелей: Справочник.-2-е изд.перераб.и доп.– Л.: Машиностроение. Ленингр. отд-ние, 1990.– 353 с.

2.Силовые агрегаты ЯМЗ-7511.10, ЯМЗ-7512.10. Руководство по эксплуатации 75116.3902150-01 ИЭ. Ярославль, 2003 г.

Уход за системой питания дизельного двигателя

Уход за системой питания дизеля заключается в содержании всех приборов системы в чистоте, в своевременной очистке и промывке воздушных фильтров, в промывке и смене элементов топливных фильтров, в проверке всех соединений и креплений трубопроводов и в регулировке приборов системы питания.

Исправность системы питания проверяется сливом топлива из отводящей магистрали в мерную посуду при 1200 об/мин коленчатого вала двигателя. При исправной системе питания из отводящей магистрали должно вытекать около 1,4 л топлива в минуту.

Если из отводящей магистрали вытекает недостаточное количество топлива, необходимо прежде всего проверить состояние фильтров. Загрязненные фильтрующие элементы следует заменить.

Если после замены фильтрующих элементов подача топлива остается недостаточной, необходимо проверить, нет ли подсоса воздуха, а затем состояние топливного насоса.

Рис. Установка положения плунжера насос-форсунки по высоте: а — с помощью калибра; б — калибр; 1 — ключ 10 мм; 2 — калибр; 3 — толкатель плунжера; 4 — коромысло; 5 — ножка калибра; 6 — головка калибра

Подсос воздуха в систему питания обычно сопровождается неустойчивой работой двигателя со звонкими стуками.

Наличие воздуха в системе питания может быть проверено через контрольную пробку или через выходной штуцер в крышке топливного фильтра тонкой очистки. При наличии в системе воздуха через слегка отвернутую пробку или гайку штуцера будет выходить пенистое топливо.

Подсос воздуха устраняется затяжкой гаек соединений трубопроводов.

Чтобы удалить воздух из системы питания, необходимо установить минимальную подачу и провернуть коленчатый вал двигателя стартером.

На автомобилях КрАЗ-214 и КрАЗ-219, имеющих безламповые подогреватели двигателей, воздух из системы питания удаляется использованием запаса топлива в системе подогрева.

Исправная работа насос-форсунок определяется по температуре патрубков выпускного трубопровода. Температура патрубка цилиндра с неисправной насос-форсункой будет ниже температуры патрубков других цилиндров. Неисправная насос-форсунка должна быть заменена. Устанавливая насос-форсунку на место, следует проверить положение плунжера по высоте при помощи калибра. Положение плунжера регулируется изменением длины штанги толкателя насос-форсунки.

Периодически необходимо проверять зазор между стержнями выпускных клапанов и носками коромысел. Этот зазор проверяется при закрытом положении клапанов, после того как плунжер насос-форсунки опустится примерно на 6 мм. Зазор должен составлять 0,25—0,3 мм. Регулируется зазор изменением длины штанг толкателей.

Регулировать равномерность подачи топлива насос-форсунками и обороты холостого хода должны только опытные механики в соответствии с заводской инструкцией.

Ремонт системы питания карбюраторных и дизельных двигателей

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Содержание статьи

Ремонт системы питания бензинового двигателя

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси;

- Течь топлива;

- Затруднительно запустить ДВС;

- Перерасход топлива;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика и ремонт системы питания ДВС

Система питания ДВС вышла из строя? Доверьте задачи по выявлению причин сбоя и устранению неполадок мастерам техцентра «Анкар», и в скором времени вы получите исправный автомобиль! Мы работаем с автомобилями любых годов выпуска. Предоставляем гарантию на работы.

Заказать звонокДиагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смеси

Обедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

Причины:

- Низкое давление топлива — поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смеси

Нарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора — одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Топливо не поступает в карбюратор

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засор

Поиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора. Либо же имеется неисправность в насосе.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Осмотр и ремонт топливного насоса

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

Осмотр сетчатого фильтра карбюратора

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратора

Надежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

Ремонт системы питания дизельного двигателя

У автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Смотрите видео, как найти подсос воздуха:

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.

Техническое обслуживание системы питания двигателя

Регулярное ТО позволит избежать непредвиденных поломок. ТО состоит в следующем:

- Осмотр мест соединения, проверка на герметичность;

- Каждые 10-15 тыс км:

- Промывка фильтра грубой очистки и замена фильтрующих элементов;

- Проверка уровня масла в ТНВД;

- Каждые 100 тыс км проверка и регулировка ТНВД;

- Раз в год замена воздушного фильтра.

- Каждые 20 тыс км проводится очистка карбюратора и проверяется его работа.

И в заключение…

Ремонт системы питания двигателя – важный и ответственный процесс. Такую задачу мы рекомендуем доверять специалистам, которые обладают должными знаниями и современным инструментом. Мастера автотехцентра «Анкар» с высоким качеством проведут диагностику и ремонт системы питания как бензиновых, так и дизельных двигателей автомобилей любых марок и годов выпуска.

У нас работаю специалисты, которые обладают многолетним опытом в ремонте систем питания двигателей. Неполадки в работе приводят к нарушению работы ДВС, увеличению расхода топлива и снижения уровня безопасности, Ваш авто просто в один момент может не завестись.

Полезные статьи

Техническое обслуживание и текущий ремонт системы питания дизельных двигателей

⇐ ПредыдущаяСтр 12 из 36Следующая ⇒

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок (табл.2.5)

Таблица 2.5 – Основные неисправности системы питания дизельного двигателя

| Признак | Неисправность | Способ устранения |

| 1. Затруднен пуск двигателя, неустойчивая работа двигателя. | Нарушена герметичность системы питания. Засорение топливных фильтров. Неисправности ТНВД. Нарушение работы форсунок. Неправильно отрегулирована частота вращения холостого хода. | Проверить герметичность и устранить неплотности. Промыть или заменить фильтрующие элементы. Проверить и отрегулировать ТНВД. При необходимости заменить изношенные детали. Снять форсунки и проверить на работоспособность. Заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать частоту вращения холостого хода. |

| 2. Неравномерная и «жесткая» работа двигателя. Отработавшие газы – черного цвета | Неправильный угол опережения впрыска топлива. Разрегулировка цикловой подачи ТНВД | Проверить и отрегулировать угол опережения впрыска топлива. Проверить и отрегулировать цикловую подачу ТНВД |

| 3. Двигатель не развивает мощность, повышенный расход топлива | Загрязнение воздушного фильтра. Разрегулировка цикловой подачи. Износ или загрязнение форсунок. Разрегулировка угла опережения впрыска топлива. | Очистить или заменить фильтрующий элемент. Проверить и отрегулировать цикловую подачу ТНВД. Проверить работу форсунок. Очистить форсунки, отрегулировать давление впрыска. При необходимости заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать угол опережения впрыска топлива. |

| 4. Двигатель чрезмерно увеличивает частоту вращения | Нарушение работы регулятора | Проверить работу и отрегулировать регулятор частоты вращения. |

В процессе эксплуатации наиболее интенсивно изнашиваются плунжерные пары ТНВД и форсунки, теряют свою упругость пружины.

При возникновении признаков неисправностей необходимо провести поэлементное диагностирование системы питания. Ее негерметичность проверяется визуально по наличию подтеканий. Далее запускают двигатель, устанавливают малую частоту вращения коленчатого вала и слегка отворачивают пробку фильтра тонкой очистки. Если в системе есть воздух, то из-под пробки будет вытекать пена. После появления струи топлива пробку заворачивают. Герметичность системы можно проверять методом опрессовки. Для этого отсоединяют подводящий трубопровод от топливного бака и подсоединяют к прибору, подающему в него топливо под давлением 300 кПа, а отводящий трубопровод глушат. В негерметичных местах соединений наблюдают подтекание топлива. Герметичность восстанавливают подтяжкой резьбовых соединений, заменой уплотнений и трубопроводов.

Форсунки диагностируют по показателям герметичности, давления впрыска и качества распыливания топлива на приборах типа КИ-3333А, КИ-22203М, КИ-562, ESP-100, М-106 и других.

При проверке герметичности форсунки ее устанавливают на прибор (рис.2.30), заворачивают регулировочный винт и рычагом 6 плунжерного насоса 2 прибора доводят давление до 30 МПа, которое контролируют манометром 1. Наблюдают за снижением давления и замеряют время его уменьшения от 28 до 23 МПа. Для новых форсунок время падения должно быть не менее 15…20 секунд, для подношенных – не менее 5 с.

При регулировке давления начала подъема иглы форсунки отворачивают регулировочный винт пружины, одновременно приводят в действие плунжерный насос 2 прибора и фиксируют давление, при котором осуществляется впрыск по манометру 1.

1 – манометр; 2 – плунжерный насос; 3 – гайка крепления форсунки; 4 – штуцер; 5 – основание; 6 – рычаг насоса; 7 – кран; 8 – запорный вентиль; 9 – топливный бачок

Рисунок 2.30 – Схема прибора для проверки форсунок

Оно должно быть для легковых автомобилей 11…15 МПа, для грузовых – 16…22 МПа, причем большие значения устанавливаются для двигателей с турбонаддувом. После регулировки необходимо затянуть контргайку регулировочного винта и вновь проверить правильность регулировки на приборе. На некоторых форсунках давление впрыска изменяется с помощью регулировочных шайб, устанавливаемых под пружину распылителя.

При проверке качества распыливания делают несколько впрысков топлива через форсунку. Оно должно впрыскиваться в туманообразном виде, равномерно распределяясь по поперечному сечению конуса струи и по каждому отверстию распылителя. Неравномерное распыливание или подтекание топлива в начале и в конце впрыска не допускается.

Диагностирование топливоподкачивающего насоса осуществляется по его производительности при заданном протидавлении (0,05…0,17 МПа) и развиваемому давлению при закрытом нагнетательном канале.

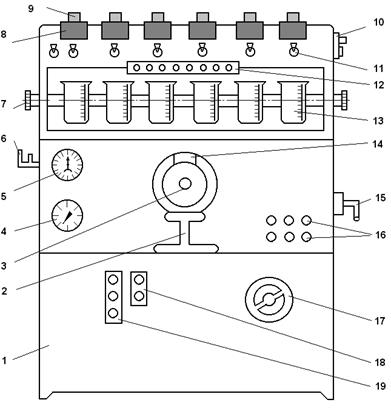

Диагностирование можно осуществить на стендах типа КИ-921М, КИ5205, «Стар-12», ESP-707 и других, после демонтажа насоса с двигателя. Его закрепляют с помощью винтового зажима 6 (рис.2.34) и подключают к питающей системе стенда (рис.2.31)

Частота вращения привода стенда (в мин-1) при испытаниях должна соответствовать

, (2.13)

, (2.13)

где wmax – максимальная частота вращения коленчатого вала двигателя.

1 – мерный сосуд; 2 – трехходовой кран; 3 – испытуемый насос

Рисунок 2.31 – Схема соединений топливопроводов при диагностировании подкачивающего насоса на стенде типа КИ-5205

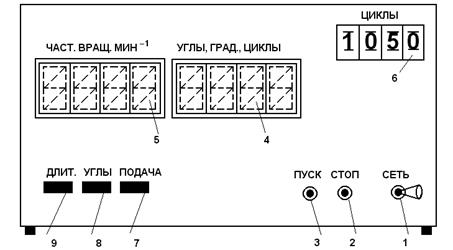

Значение счетчика-автомата стенда 6 (рис.2.32), считающего количество оборотов привода, а, соответственно, и число рабочих ходов подкачивающего насоса (т.к. за один оборот привода осуществляется один рабочий ход насоса) устанавливают равным wс. Включают стенд, устанавливают частоту вращения привода wс, затем одновременно кнопкой 3 на пульте стенда включают счетчик-автомат и поворачивают трехходовой кран в положение «замер». При достижении счетчиком-автоматом положения «0» (контролируется по табло 4) перекрывают поступление топлива в мерный цилиндр. Так как один рабочий ход делается за один оборот привода, а подача топлива осуществляется за n оборотов при частоте вращения wс (в мин-1), причем n = wс, то эти рабочие ходы были сделаны за одну минуту. Следовательно, в мерном сосуде будет топливо, поступившее от насоса за одну минуту. Нормативное значение производительности топливоподкачивающих насосов лежит в пределах 2…4 л/мин. При перекрытом нагнетательном трубопроводе и включенном стенде определяют максимально развиваемое давление. Для разных типов насосов оно лежит в пределах 0,1…0,4 МПа.

1 – тумблер «сеть»; 2 – кнопка остановки счетчика-автомата; 3 – кнопка включения счетчика-автомата; 4 – табло измеряемых параметров; 5 – табло электронного тахометра; 6 – устройство задания числа циклов; 7 – кнопка измерения подачи; 8 – кнопка измерения углов впрыска; 9 – кнопка измерения длительности впрыска

Рисунок 2.32 – Схема пульта стенда

Техническое состояние фильтра определяется по снижению производительности насоса при его работе без фильтра и с фильтром. Для этого в напорный трубопровод насоса подключают фильтр (рис.2.33) и снова оценивают его производительность.

Уменьшение производительности определяется:

, (2.14)

, (2.14)

где Qн – производительность насоса без фильтра, л/мин;

Qф – производительность насоса с фильтром, л/мин.

Допускается снижение производительности насоса не более 60%. При больших значениях DQ фильтрующий элемент очищают или заменяют.

1 – мерный цилиндр; 2 – трехходовой кран; 3 – насос; 4 – испытуемый фильтр

Рисунок 2.33 – Схема соединений топливопроводов при диагностировании фильтров

При диагностировании ТНВД определяются углы подачи секциями насоса, величина и равномерность подачи отдельными секциями, работоспособность муфты опережения впрыска топлива и работоспособность регулятора ТНВД на начало и полное отключение подачи. Насос проверяют на стенде (рис.2.34) совместно с комплектом исправных и отрегулированных форсунок при температуре топлива в системе стенда 25…30 °С.

1 – корпус; 2 – подставка для ТНВД; 3 – привод насоса;

4 – манометр; 5 – тахометр; 6 – кронштейн для подкачивающего насоса; 7 – поворотная ось держателя мензурок; 8 – датчик моментов впрыска; 9 – держатель форсунки; 10 – включатель стенда; 11 – тумблер включения датчика впрыска; 12 – держатель трубопроводов низкого давления; 13 – мерная мензурка; 14 – стробоскопическое устройство; 15 – распределительный кран; 16 – штуцера для подключения напорных и сливных трубопроводов; 17 – маховичок вариатора; 18 – пульт включения стендового насоса; 19 – пульт включения электродвигателя привода стенда

Рисунок 2.34 – Схема стенда для диагностирования топливной аппаратуры дизельного двигателя

Перед диагностированием насос устанавливают на подставку 2, кулачковый вал ТНВД соединяют с валом привода стенда, подключают питающие и отводящие трубопроводы. Рычаг управления подачи топлива устанавливают и фиксируют в положении максимальной топливоподачи. При определении углов начала подачи к каждой секции присоединяют прозрачные трубопроводы низкого давления, а их вторые концы вставляют в держатели 12. включают привод стенда, чтобы трубопроводы заполнились топливом, и в них не было пузырьков воздуха. Останавливают стенд и медленно, вручную проворачивая привод стенда, наблюдают за началом вытекания топлива из трубопроводов, фиксируя при этом по подвижной шкале стробоскопа 14 углы начала подачи. Для 4-х секционного насоса топливо должно подаваться секциями через 90°, для 6-ти секционного – через 60°, для 8-ми секционного – через 45°. Отклонение интервала между началами подачи секциями насоса относительно первой не должно превышать ± 0,5° при минимальной топливоподаче, а при максимальной – не более 3…5°. В противном случае осуществляют их регулировку (например, для топливной аппаратуры ЯМЗ – болтами толкателя насоса).

При проверке производительности и равномерности подачи секциями ТНВД отсоединяют от насосных секций трубопроводы низкого давления и подключают трубопроводы высокого давления длиной 400 ± 3 мм, а вторые их концы подключают к форсункам, установленным в держателях 9. На счетчике-автомате устанавливают число циклов, равное wс и нажимают кнопку «подача» на пульте стенда. Запускают стенд и устанавливают маховичком вариатора требуемую (wс) частоту вращения. Включают кнопку «пуск» на пульте стенда (рис.2.32), при этом открывается шторка, открывающая подачу топлива в мерные мензурки 13 (рис.2.34). После выполнения требуемого числа циклов (оборотов привода стенда) шторка автоматически перемещается, закрывая подачу топлива от форсунок в мензурки. Величина топливоподачи составляет для различных двигателей 60…122 см3.

Неравномерность подачи секциями не должна превышать 2%:

(2.15)

(2.15)

где Vmax – максимальная подача;

Vmin – минимальная подача.

При необходимости осуществляют регулировку (как правило, путем поворота плунжера относительно его оси).

Работу автоматической муфты опережения впрыска топлива проверяют на стенде с помощью стробоскопического устройства. Для этого запускают стенд, включают кнопку «углы» на пульте стенда и по табло 4 (рис.2.32) определяют углы впрыска первой секции на частоте вращения 600 ± 10 мин-1 и wс. Их разность при исправной муфте должна быть в пределах 5…6°.

При проверке регулятора на начало и полное отключение подачи топлива определяют цикловую топливоподачу при частотах вращения примерно wс + 25 мин-1, wс + 50 мин-1 и wс + 100 мин-1. При wс + 25 должно произойти некоторое снижение топливоподачи по сравнению с подачей на частоте вращения wс , при wс + 50 — топливоподача должна снизиться на 30…50%, при wс + 100 — подача секциями должна быть полностью прекращена. При необходимости проводят регулировку регулятора.

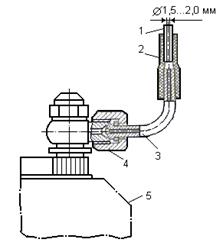

Указанные диагностические работы выполняются в топливном участке на снятых с автомобиля агрегатах топливной системы. Некоторые из них могут проводиться непосредственно на автомобиле. Проверка угла опережения впрыска проверяется с помощью индикатора момента впрыска (для одноплунжерных насосов легковых автомобилей) или моментоскопа (рис.2.35), устанавливаемого на штуцер первой секции ТНВД вместо трубопровода, идущего к первой форсунке. Он представляет собой небольшой топливопровод 3, заканчивающийся стеклянной трубкой 1 для наблюдения за движением топлива. Медленно проворачивают коленчатый вал двигателя до момента начала движения топлива в стеклянной трубке и определяют угол опережения впрыска (метки углов опережения впрыска нанесены на маховике, а риска или стрелка – на картере сцепления в лючке, который как правило закрывается крышкой). Если он не соответствует рекомендованному значению (15…22°), то осуществляют регулировку. Для этого отпускают болты крепления привода насоса и поворачивают вал насоса по направлению вращения — если необходимо уменьшить угол или против направления вращения – для увеличения угла опережения впрыска. После затяжки болтов проверку повторяют.

1 – стеклянная трубка; 2 – уплотнительная переходная трубка; 3 – топливопровод; 4 – гайка; 5 – ТНВД

Рисунок 2.35 – Схема подключения моментоскопа

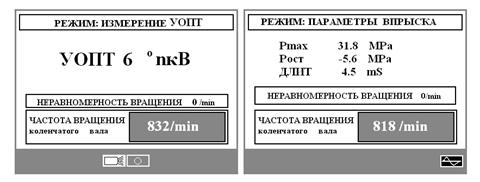

Диагностирование топливной аппаратуры непосредственно на автомобиле может осуществляться с помощью мотор-тестеров типа М2-3. Он обеспечивает определение: частоты вращения коленчатого вала; угол опережения подачи топлива (УОПТ), параметров впрыскивания топлива. По характеру получаемых осциллограмм давления дополнительно можно определить: износ нагнетательного клапана и плунжерной пары, поломку пружины толкателя плунжера, техническое состояние распылителя форсунки и др. При испытаниях к первой форсунке подключается датчик давления. Далее запускают двигатель и для измерения угла опережения подачи топлива находят в меню мотор-тестера режим «УОПТ». Одновременно освещают на двигателе метки впрыска лучом стробоскопического устройства и с помощью его потенциометра совмещают подвижную и неподвижную метки. На экране (рис.2.36, а) появится значение УОПТ. Переходя в режим другой команды, получают параметры впрыска топлива: максимальное и остаточное давление (в МПа), а также длительность впрыска в миллисекундах (рис.2.36, б). Двигатель должен работать на холостом ходу.

а) б)

Рисунок 2.36 – Изображения на экране мотор-тестера при диагностировании топливной аппаратуры

Входя в режим «ВПРЫСК» можно получить на экране мотор-тестера осциллограммы давления впрыска. Сопоставляя их с осциллограммами, полученными при различных неисправностях топливной аппаратуры (рис.2.37), выявляют место и характер неисправностей в испытуемых ТНВД и форсунках. Штриховой линией на приведенных осциллограммах показана диаграмма давления для исправной топливной аппаратуры, сплошной линией — диаграммы давления при наличии различных неисправностей топливной аппаратуры.

Кроме диагностических, по элементам топливной аппаратуры проводятся профилактические и ремонтные работы. При ежедневном обслуживании необходимо, особенно в зимний период эксплуатации, сливать отстой из топливных фильтров и бака. Если смазка ТНВД осуществляется отдельно (не связана с системой смазки двигателя), то проверяется уровень масла в картерах ТНВД и регулятора частоты вращения коленчатого вала. При ТО-1 внешним осмотром проверяется состояние приборов питания, их крепление и герметичность соединений; проверяется действие привода ТНВД. При ТО-2 дополнительно проверяется исправность механизма управления топливоподачей и останова двигателя, оценивается надежность пуска двигателя и частота вращения коленчатого вала в режиме холостого хода. При необходимости ее регулируют. Определяют дымность отработавших газов. Через одно ТО-2 снимают и проверяют форсунки, определяют и регулируют угол опережения впрыска топлива. При сезонном обслуживании снимают с двигателя ТНВД, промывают его и подвергают поэлементному диагностированию с последующими регулировками.

Если при проверках выявлены неисправности элементов топливной аппаратуры, которые невозможно устранить регулировочными работами, по ним проводится ремонт. Первоначально они подвергаются наружной очистке и мойке в керосине. После разборки детали промывают в авиационном бензине или растворителе (например, в уайт-спирите), а затем в очищенном дизельном топливе. Распылители форсунок очищают от нагара деревянным бруском, пропитанным

|

а – при износе нагнетательного клапана; б – при износе плунжерной пары; в – при суммарном износе нагнетательного клапана и плунжерной пары; г – при закоксовании сопловых отверстий распылителя форсунки; д – при уменьшении давления начала подъема иглы распылителя форсунки

Рисунок 2.37 – Отображаемые мотор-тестером осциллограммы при наличии неисправностей топливной аппаратуры

моторным маслом. Сопловые отверстия прочищают стальной или медной калиброванной проволокой. Если обнаружено подтекание топлива при распыливании или заедание иглы при перемещении ее в корпусе распылителя, то узел заменяют.

Элементы подкачивающего насоса и ТНВД заменяют, если обнаружены значительные износы на их рабочих поверхностях.

Пружины проверяют на неперпендикулярность и усталостный износ. Неперпендикулярность определяется после установки пружины на поверочную плиту. При отклонении боковой поверхности пружины более чем на 2 мм, пружина заменяется (плунжерные пружины заменяются сразу комплектом). Усталостный износ определяется штангенциркулем по длине пружины в свободном состоянии. Если она не соответствует нормативной, пружина также заменяется новой.

Топливопроводы высокого давления выбраковываются, если имеются значительные вмятины, сквозные повреждения и радиусы изгибов менее 30 мм.

При повреждении топливных баков, их подвергают наружной очистке, промывают моющим раствором и горячей водой внутреннюю полость для удаления паров дизтоплива. Небольшие трещины устраняют пайкой оловянисто-свинцовым припоем. На большие трещины накладывают заплаты с припайкой их краев либо газовой сваркой.

Рекомендуемые страницы:

«ТО и ТР системы питания дизельных двигателей» — МегаЛекции

Урок № 37

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок.Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см2, а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см2. Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см2. Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту: