Водяные насосы LUZAR — журнал За рулем

О водяных насосах рассказывает Петр Нечипоренко — директор по маркетингу компании LUZAR.

НА ПРАВАХ РЕКЛАМЫПетр Нечипоренко

Водяной насос (помпа) обеспечивает циркуляцию охлаждающей жидкости в системе охлаждения автомобильного двигателя. Водяной насос получил применение на заре автомобильной эры и с тех пор неизменно выполняет важнейшую функцию в поддержании температурного баланса автомобильных двигателей.

История водяных насосов в автомобилях:

- 1885 г. — появление первых автомобилей с двигателем внутреннего сгорания. Охлаждение двигателя воздушное, жидкостное охлаждение не применяется;

- 1900 г. — появление жидкостного охлаждения двигателя. Циркуляция охлаждающей жидкости происходит «самотеком» — нагревшись, горячая жидкость поднимается вверх, а холодная поступает к цилиндрам двигателя;

- 1910 г. — жидкостная система охлаждения становится «принудительной». Циркуляция охлаждающей жидкости обеспечивается водяным насосом.

Детали водяного насоса:

- корпус (является «основой» всей конструкции)

- подшипник (запрессовывается внутрь корпуса; на него «насаживаются» крыльчатка и шкив)

- сальник (герметизирует подшипник от жидкости)

- крыльчатка (обеспечивает подачу жидкости)

- шкив (через него обеспечивается вращение помпы)

LWP 0823 watermark

Простой фланец. В качестве примера — помпа LWP 0823 для Hyundai Elantra XDПростой фланец. В качестве примера — помпа LWP 0823 для Hyundai Elantra XD

Простой фланец. В качестве примера —Токарный станок по дереву из двигателя от водяного насоса

Здравствуйте, уважаемые посетители сайта «в гостях у Самоделкина».

Сегодня я хочу показать вам очередной свою самоделку. Это токарный станок по дереву.

У меня давно витала мысль собрать небольшой токарный станок по дереву. Зачем он мне нужен?…Этого я не знал! )))

Я даже шутя просил друзей придумать ответ на этот вопрос, потому что хочется сделать, а зачем он нужен — не могу сформулировать! ))).

И вот моя дочь спросила у меня: «Папа. А как точат из дерева фигурки? Вот, например, видела деревянные яйца! Близится Пасха. Я бы их расписала и можно было-бы всем дарить!» (Моя дочь — взрослая. Она у меня — достаточно талантливый художник. Мы любим праздники и всегда декорируем квартиру и принимаем гостей. Просто, у нас много друзей. Гости ходят к нам очень часто и мы всем рады. ).

«Вот оно!!» — подумал я! ))) . Теперь уж, точно сделаю станок!!! ![]()

Перебрал имеющиеся у меня двигатели… Наиболее подходящими были мотор от старой стиральной машины (активаторной, не автомат), и мотор от «Гидрофора». Мотор от стиралки я отбросил по причине меньшей мощности, и (почему-то) больших размеров.( ??). При этом якорь у него не был тяжелее якоря «гирофорного» мотора, что говорило о том, что крутящий момент у него не больший…. (Я разобрал оба, чтобы визуально проверить состояние, и узнать размеры подшипников).

У «Гидрофорного» была неудобная форма передней крышки, и, главное, у него не было «лап». Его крепление было фланцевым, а сзади была одна «нога-подпорка»…

И тут я обратил внимание, что якорь и корпус этого мотора очень похожи на соответствующие детали другого, из которого у меня был сделан полировочный станок. В прошлой своей жизни этот станок тоже был водяным насосом, только обычным, а не в составе автономной станции водоснабжения.

На этом моторе шильдик давно стёрся и я не знал его характеристик:

Но, разобрав и его, я убедился, что моторы идентичны. И отличаются только передними крышками и наличием крепёжной площадки на корпусе второго. (У первого в этом месте есть «рудимент»))) Видимо, след от заглушки в форме для отливки))).

Так я узнал, что оба этих двигателя имеют мощность 0,45 кВт. Обороты не известны — на шильдике «Гидрофора» указаны вместо этого литры в минуту)))). Но, визуально, я понял, что они — в районе тысячи с небольшим.)))

И я решил использовать мотор от станка, а полировочный круг приспособить потом на «гидрофорный» мотор…. Или, на мотор от стиралки… (Это, правда, маловероятно. Потому что, вопреки частым заблуждениям, для полировочного круга нужна большая мощность, чем для наждака — прижим получается намного сильнее и большей площадью. А мотор от стиралки слабее — кажется, 340 Ватт.)

Кому не интересно подробное описание его изготовления, тот может посмотреть краткий обзор в этом видеоролике:

И вот, что мне для этого понадобилось:

1. Электродвигатель асинхронный, мощностью 0,45 кВт.

3. Строительный отвес.

4. Шпилька М14.

5. Метизы (болты, винты, гайки, шайбы различных размеров.)

6. Электрические компоненты (тумблер, включатели, провода и т.д.)

7. Диодный прожектор 10 Вт (для подсветки).

8. Толстый металл 10 мм (обрезок 150 на 150 мм)

9. Сменные шипы для спортивной обуви.

10. Два упорных, один радиальный и один радиально-упорный подшипник.

За то время, когда я, как описывал выше, занимался выбором мотора, я изготовил станину и подручник, которые подробно описал вот в этой статье.

Но, кроме этих деталей, станку требуются ещё передняя и задняя бабки.

Переднюю, как отдельный элемент трансмиссии, я решил не делать, а обойтись прямым приводом. (Это когда вал двигателя является шпинделем станка). Конечно, лучше сделать ступенчатую передачу, тогда можно регулировать обороты и крутящий момент. Но я пожертвовал этими достоинствами в пользу простоты и компактности конструкции. Ведь, по сути, я делаю «игрушку с повышенным функционалом», а не полноценный станок. Полноценный мне не нужен. Я не собираюсь на нём регулярно работать. Поэтому мне нужен такой, который поместится на полку и будет там стоять месяцами, а, может, и годами.))). А когда понадобится, я его сниму, занесу в багажник автомобиля и поеду на дачу поточить.))))… Нужно что-то, по концепции схожее с моим трубогибом.. Т.е., достаточно лёгким и компактным.

Определившись с размерами станины подручника, я решил, на всякий случай поднять ось станка над ней на 150 мм. (Над станиной подручника). Мало ли… Вдруг, захочу когда-нибудь выточить тарелку.

И вторым моментом выступало то, что я не хотел «привязывать» весь станок к одному конкретному мотору. (Вдруг, этот будет повреждён! Вдруг я найду лучший по характеристикам, и он будет большего диаметра. Ведь тогда, кроме передней, придётся переделывать и заднюю бабку… (Читай: делать новый станок!!).

Поэтому я сделал высокую подставку для двигателя. Сперва «для примерки» решил сварить её «по быстрому» из обрезков профильных труб 50 на 50.

Я разрезал их вдоль:

После чего сварил попарно, и сделал из них переднюю и заднюю стенку подставки:

Переднюю бабку я решил сделать съёмной. поэтому не приваривал стойки к станине, а расположил их на «салазках» из уголка 25 на 25, использовав станину в качестве шаблона:

Для крепления я просверлил в нижней части два отверстия. В них позже будут вставлены и приварены болты М10. При их помощи, одев снизу широкие шайбы, вся бабка может быть плотно притянута к станине.

А в верхней части я приварил два продольных отрезка профильной трубы 40 на 25 и просвекрлил в них четыре отверстия под резьбовые заклёпки М6.

Посредством их двигатель будет крепиться на подставке:

Теперь займёмся непосредственно шпинделем. Для токарных работ по дереву используются различные методы крепления заготовок. Самый распространённый — это «трезубец». Заготовка зажимается между ним и вращающимся центром задней бабки. При этом трезубец глубоко «въедается» в торец заготовки и может её вращать. Но такой метод приемлем только при работе с задней бабкой. Если изделие подразумевает обработку торца (тарелка, стакан и т.д.), то заготовка крепится исключительно на шпинделе. При этом, обычно, трезубец снимают, а, вместо него устанавливают патрон, или планшайбу, к которой заготовка крепится шурупами.

Так как я использую прямой привод, то, изначально, решил сделать планшайбу несъёмной. И вот, чем это обусловлено….

При прямом приводе, как уже говорилось, вал мотора является шпинделем. При зажиме заготовки пинолью задней бабки на него будет прилагаться очень большое осевое усилие!! Обычно электродвигатели на эти нагрузки не рассчитаны, поэтому там установлены обычные радиальные подшипники.

Когда я разобрал мотор, то обнаружил, что в нём используются обычные «двестипервые» подшипники. (По современной классификации — 6201).

Я их демонтировал при помощи съёмника. И задний заменил на подшипник такого-же размера (201), но в радиально-опорном исполнении:

Ставить такой-же и в переднюю крышку нет никакого смысла — ему не во что упираться. Поэтому, вперёд я купил радиальный, только от более именитого мирового производителя с заявленными качествами, многократно выше тех, что были у старого (Не буду заниматься рекламой))))):

Крышки мотора тоже оказались разными, хоть и взаимозаменяемыми. Одна — более «мощная» Её я установил сзади:

Так как компактные (для его мощности и крутящего момента) размеры мотора обусловлены довольно «хлипким» корпусом, я решил всё-же установить ещё один опорный подшипник. Как говорится, бережёного Бог бережёт. Ведь есть вероятность, что в противном случае задняя крышка может не выдержать и лопнуть. Или, что более вероятно, может вырвать резьбу винтов её крепления. В данной модели крышки не стягиваются шпильками, а крепятся по отдельности винтами. Винты вворачиваются в алюминиевую (!!!) резьбу.

Разместить опорный подшипник можно только перед передней крышкой. Т.е., между ней и планшайбой. Именно поэтому не хотелось бы, чтобы планшайба была съёмной.

Как я уже упоминал, на этом моторе у меня стояли войлочные полировочные круги. С одной стороны — широкий барабан, с другой — обычный круг. Т.е., муфты для крепления круга на нём были. (За давностью лет, я не помню, делал ли я их сам, воспользовавшись доступом к токарному станку на работе, или покупал готовые. Вот одну из них я решил использовать для крепления планшайбы.

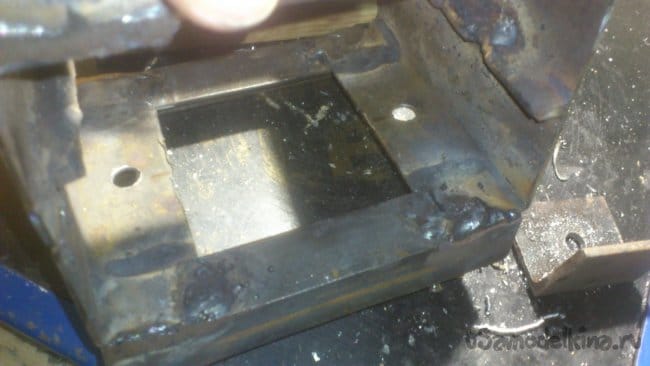

Саму планшайбу я решил сделать из куска листового железа- «десятки», который отыскал в своём «нужном металлоломе». Вот такой странной формы обрезок я там нашёл:

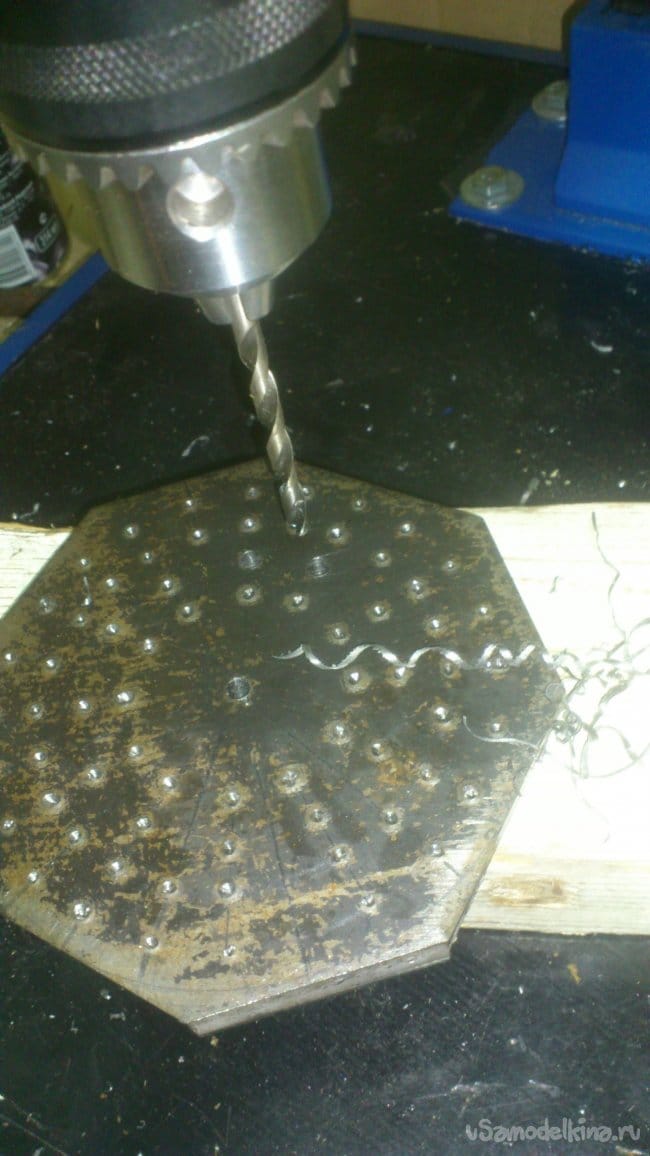

Разметив, я насверлил в нём множество отверстий сверлом, диаметром 5 мм:

После чего, рассверлив внутреннее отверстие до 12-ти миллиметров, одел на муфту, зажал гайкой и …. приварил пластину к ступице !!!! А потом, установив на вал двигателя, обработал зачистным кругом при помощи УШМ:

Теперь в отверстиях необходимо нарезать резьбу М6:

У меня с давних пор валялся пакет сменных шипов для спортивной обуви (В простонародии — «шиповок») Я уже и забыл, когда и откуда они у меня появились …. Помню только, что в 89-м году они уже были)))). Потому что, именно тогда мне объяснил мой друг-спортсмен, что это такое у меня валяется! )))). На этих шипах резьба была именно М6. И в пакетике был ключ для их ввинчивания. Вот и пригодились…

По необходимости можно ввернууть три, или пять, или ещё больше шипов, и они, впиваясь, будут надёжно удерживать заготовку.

На этом я пока закончил работу с планшайбой. Хотя, со временем, хочу сделать мощный трезбец, который можно бдет устанавливать вместо шипов, чтобы фиксировать криво обрезанные заготовки. Так-же есть мысли изготовить съёмные «струбцины», которые, крепясь на краю диска, будут образовывать патрон, зажимая насаженную на шипы заготовку с четырёх (или шести) сторон. Это для того, чтобы убрать после этого заднюю бабку и обрабатывать торец заготовки…

А пока продолжим с передней бабкой:

Стойку усилил уголками 50 на 50 и полосой 50 на 5:

Потом занялся корпусом. Спрятать мотор в корпус решил по простой причине. Так как давным-давно уже на нём стояли два полировочных круга, то крыльчатка с крышкой были утеряны. Крыльчатку я подобрал по диаметру вала, но вот крышку не нашёл. Да и крыльчатка новая была больше штатной. Без крышки поток воздуха не будет направляться вдоль рёбер корпуса. И я решил сделать корпус для всего мотора. Внутри него крыльчатка погонит поток вперёд. А больше некуда)))).

Каркас готов. Стенки я решил сделать пластмассовыми (чтоб не резонировали). Для этого разрезал канистру и её стенки использовал для обшивки каркаса. Закрепил вытяжными заклёпками:

Для включения станка я не стал использовать контактор (магнитный пускатель). Так как мотор однофазный и мощность не велика, я решил использовать вот такой готовый пост включения:

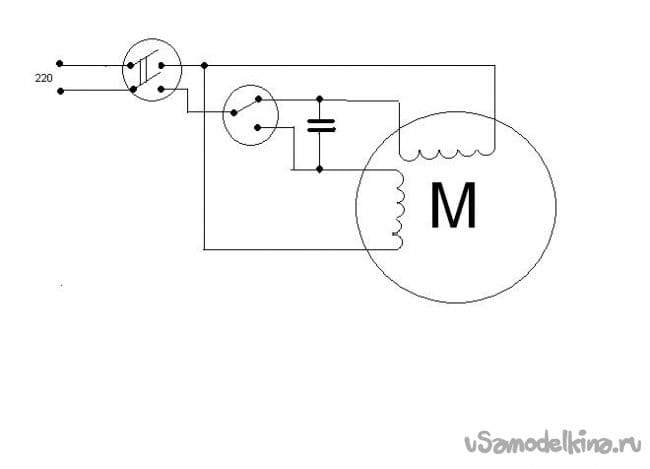

Измерив сопротивление обмоток, установил, что двигатель полностью реверсивен — сопротивление обеих обмоток одинаково. Нет разницы, какая из них рабочая, а какая будет исполнять роль пусковой, запитываясь через смещающий конденсатор. (Сам конденсатор, кстати, я закрепил внутри бабки):

Двигатель я подключил по такой вот схеме, обеспечив этим реверс:

В качестве реверсивного переключателя я использовал обычный тумблер, защитив его вот такой крышкой:

Защита от случайного включения нужна, чтобы не наделать беды, переключив обмотки во время работы, или до полной остановки ротора (ведь, пока ротор вращается, двигатель, по сути своей, является достаточно мощным генератором!).

Электрические соединения на тумблере защитил термоусадочной трубкой:

Теперь нам необходимо всё это как-то установить в корпус двигателя. В вертикальных стойках передней бабки я просверлил отверстия, и нарезал в них резьбу М6:

Используя их, я закрепил на бабке корпус винтами. Этими-же винтами я решил закрепить панель с выключателями. Саму панель я сделал из обрезка ламината, который давно валялся в моём «нужном хламе»:

Я ввернул винты на своё место, положил обрезок ламината так, как он должен быть закреплён, и постучал молотком по местам над винтами. Рисунок шляпок отпечатался на ламинате, и я просверлил отверстия именно там, где они должны быть:

Вот такая панель управления станком у меня получилась.В корпус основного включателя я врезал маленький выключатель для подсветки. (там было место).

Теперь опишу, как я сделал заднюю бабку.

Станину задней бабки я сварил из обрезков профильных труб 50 на 50 мм:

Внутри поперечного отрезка трубы я разместил вал эксцентрикового механизма. Сделал его тем-же методом, как и эксцентриковый вал подручника. Т.е., одел кусок водопроводной трубы на кругляк, набил проволок между ними с одной стороны, обварил и зачистил. Только на этот раз вал сделал более мощным — труба ДУ-20, кругляк диаметром 16 мм:

Для поводка я использовал болт М12 на 100 и кусок толстостенной трубы, оставшейся у меня после того, как я, изготавливая трубогиб, распилил гидроцилиндр старого домкрата:

Для вывода поводка я вырезал в нижней части квадратное отверстие:

А закрепить ось вала я решил, прикрутив к боковым плоскостям с обеих сторон по уголку 50 на 50 с отверстием в нём. (Я не сфотографировал, извините. Но позже вы всё поймёте на фотографиях уже готового механизма)

Для крепления этих «боковых крышек я просверлил по два отверстия под резьбовые заклёпки:

Теперь про пиноль. Её я решил сделать из профильной трубы 25 на 25 мм. С тыльной стороны я приварил к ней соединительную гайку М14.

Для изготовления корпуса пиноли мне понадобились два отрезка уголка. Сначала я убрал закругление в из внутренних углах:

Это необходимо для того, чтобы профильная труба могла быть плотно вложена в уголок:

После этого я отметил маркером размеры и обрезал лишнее:

Теперь можно сложить уголки «вокруг пиноли», стянуть струбцинами и сварить:

Корпус готов. Теперь рабочий (прижимной) винт. Его я сделал из шпильки М14:

Вращать его я буду с помощью рукоятки, которую сделал из обрезков железа и… какой-то блестящей трубки.)))). Я не знаю, от чего она, и как ко мне попала. Валяется давно. Металлическая.

Для упора винта сделал крышку для задней части корпуса пиноли из обрезка трубы 40 на 40, заглушив в ней торец и просверлив отверстия :

Между ней и опорным кольцом винта будет размещаться опорный подшипник:

Принцип, думаю, понятен… При вращении винта за рукоятку, он будет вворачиваться-выворачиваться из гайки, толкая, или втягивая пиноль.

Для плавности хода я поместил внутрь пиноли обрезок водопроводной трубы из сшитого полиэтилена:

После чего забил в углах на всю длину отрезки толстой стальной проволоки:

Они «вмяли» трубу в резьбу шпильки, предварительно смазанной силиконовой смазкой. После этого, при помощи щуруповёрта я прогнал несколько раз шпильку «вперёд-назад», окончательно сформировав внутри пиноли на всю её длину резьбу из прочного сшитого полиэтилена. Это в какой-то мере способствует уменьшению люфтов и ход пиноли стал ощутимо плавнее.

В передней части (там, где будет установлен вращающийся центр, я укрепил пиноль, обварив снаружи полосами стали толщиной 5 мм:

Фиксировать пиноль от самопроизвольного прослабления я решил «классическим» способом — расположенным сверху зажимным винтом. Просверлил в корпусе отверстие и приварил гайку. А сам винт сделал из куска шпильки М10 и колпачковой гайки.

Позже я обточил гайку, придав ей форму яйца. (Будет видна на конечных фото).

Закрепил пиноль при помощи двух «ног» из профильной трубы 25 на 40 мм. При этом передняя была приварена под прямым углом, а задняя — с наклоном. Это и жёсткость дополнительную придаст, и позволит при полном откате задней бабки получить больше рабочего пространства:

Обратил внимание, что пластиковая заглушка для трубы ДУ15 очень плотно одевается на вал двигателя, а её шляпка плотно входит в трубу пиноли. Одел её на вал, на неё надвинул пиноль, и выставив насколько можно, соосность, приварил «ноги» к «подошве».

При этом, делая станину станка, я не зря в качестве шаблона вкладывал между несущими уголками профильную трубу со стороной 25 мм. Теперь концы «ног» задней бабки, торчащие из её нижней плоскости, плотно входят в эту прорезь и обеспечивают её параллельность станине.

Забыл упомянуть ранее… На фото выше видно, что на нижней части «подошвы» я, при помощи болтов М6 с потайными шляпками, закрепил две стальных полосы 50 на 5 мм. Это — для точной регулировки положения пиноли, так как добиться нужной точности при сварочных работах достаточно массивных конструкций не возможно. Подкладывая шайбы под болты одной «лыжи» , я сперва добился точного совпадения по горизонтали, а потом, оперируя передними, «задрал нос пиноли на нужную высоту, а дальше уже выставил всю конструкцию соосно.

(Не подумайте, шайб там не так уж много понадобилось))) Некоторые болты — без них совсем, а под одним — три.))))

Но это было потом. После того, как я снабдил пиноль вращающимся центром.

В качестве рабочего конуса центра я использовал строительный отвес. В нём была ввёрнута пробка с отверстием для нити. Пробку я выбросил:

В качестве оси я использовал болт М10, на который одел подобранные по размеру подшипники (Внутренний — 10 мм, наружный — 22 мм), разделив из отрезками трубки ДУ8:

Расположив между ними и конусом опорный подшипник (в качестве корпуса для него я использовал пробку от ПЭТ-бутылки), я ввернул болт в конус, обмазав резьбу клеем (Чтоб на реверсе не выкручивалась):

Подшипники, как я уже, кажется, писал, подобраны таким образом, чтобы очень плотно входили внутрь профильной трубы пиноли. Подкатив заднюю бабку вперёд, вставил получившийся центр, и, вращая рукоятку, впрессовал подшипники на место.

Ну что-ж… Почти готово. Попробовал поточить, используя вместо резцов дедовскую стамеску:

Точит нормально.)))

Всё! Осталось «причесать» ! )))). К станине привариваем поперечные «ноги»-упоры, изготовленные из профильной трубы:

Разбираем. Зачищаем! Красим!

Собираем обратно:

В открытые торцы труб забиваем пластиковые заглушки:

При сборке используем уже только новые метизы:

Подсветку я сделал на гибком кронштейне, по технологии, по которой делал светильник. Благо, ещё один кусок кожуха от троса ручника у меня нашёлся.

Кстати, когда я врезал включатель подсветки в корпус главного включателя, выбрал место, на котором была наклеечка. Сняв, я приклеил её на заднюю бабку…. Вот, согласитесь, она там к месту! ![]()

Не удержался…))) сразу попробовал что-то поточить:

«Что-то» выточил! )))):

Хотя резцов пока и нет. Использовал пока дедовскю стамеску:

Вот такой станочек у меня получился:

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Водяные насосы в автомобиле: какой выбрать

Водяной насос (помпа) обеспечивает циркуляцию охлаждающей жидкости в системе охлаждения автомобильного двигателя. Водяной насос получил применение на заре автомобильной эры и с тех пор неизменно выполняет важнейшую функцию в поддержании температурного баланса автомобильных двигателей.История водяных насосов в автомобилях:

1885 г. — появление первых автомобилей с двигателем внутреннего сгорания. Охлаждение двигателя воздушное, жидкостное охлаждение не применяется;

1900 г. — появление жидкостного охлаждения двигателя. Циркуляция охлаждающей жидкости происходит «самотеком» — нагревшись, горячая жидкость поднимается вверх, а холодная поступает к цилиндрам двигателя;

1910 г. — жидкостная система охлаждения становится «принудительной». Циркуляция охлаждающей жидкости обеспечивается водяным насосом.

Конструктивно водяной насос представляет собой относительно простое изделие, состоящее из пяти частей — корпуса, в котором запрессован подшипник, сальника, защищающего подшипник от охлаждающей жидкости, крыльчатки и шкива.

Детали водяного насоса:

— корпус (является «основой» всей конструкции)

— подшипник (запрессовывается внутрь корпуса; на него «насаживаются» крыльчатка и шкив)

— сальник (герметизирует подшипник от жидкости)

— крыльчатка (обеспечивает подачу жидкости)

— шкив (через него обеспечивается вращение помпы)

Простой фланец. В качестве примера — помпа LWP 0823 для Hyundai Elantra XD

Рассмотрим детали водяного насоса по отдельности.

Корпус водяного насоса

Широко применяются два вида материала — чугун и алюминий. Алюминий является более современным материалом и позволяет создавать корпуса сложных форм с четким соблюдением размеров, благодаря чему появляется возможность установки подшипника «внатяг», и не применять винт, фиксирующий подшипник от проворота. Чугунные корпуса помп применяются, как правило, на большегрузных автомобилях — там, где обороты двигателя невелики, но требуется большой срок службы детали.

Для справки: существуют эксперименты с использованием пластикового корпуса для водяных насосов, но практического применения пластик не получил.

Часто корпуса современных помп принимают очень вычурные формы. Другая современная тенденция — корпус помпы становится частью блока цилиндров.

«Ременной» шкив. В качестве примера — помпа LWP 1425 для Renault Koleos

Подшипник

Как правило, используется два радиальных подшипника, между которыми размещена смазка. Устаревшая конструкция — два шариковых подшипника открытого типа располагаются отдельно на одном валу и фиксируются от проворота винтами; предусматривается возможность дополнительно запрессовывать смазку между подшипниками, для чего на корпусе помпы располагается пресс-масленка.

Современная конструкция — двухрядный шариковый или шарико-роликовый подшипник закрытого типа, жестко запрессованный в корпусе помпы; в таком подшипнике используется высокотемпературная пластичная смазка, которая не требует замены весь срок службы подшипника и помпы.

«Зубчатый» шкив — привод от ремня ГРМ. В качестве примера — помпа LWP 0558 для Daewoo Matiz

Сальник (уплотнительный элемент)

Предназначен для герметизации подшипника и предохранения его от попадания жидкости. Является важнейшей деталью водяного насоса — в силу «динамического характера» эксплуатации помпы уплотнительный элемент непрерывно испытывает серьезную нагрузку. Современный сальник представляет собой два керамических элемента типа «плоский золотник», прижатые пружинами друг к другу.

«Зубчатый» шкив — привод от цепи ГРМ. В качестве примера — помпа LWP 1435 для Nissan Teana

Шкив

В зависимости от типа привод может быть «ременным» (привод от «простого» ремня) и «зубчатым» (привод от зубчатого ремня ГРМ либо от цепи ГРМ). «Ременной» привод часто делается съемным — в этом случае на валу помпы запрессовывается фланец, на котором впоследствии устанавливается приводной шкив.

В современных двигателях получают постепенное распространение в качестве шкива электромагнитные муфты, которые позволяют регулировать скорость вращения помпы (либо даже «отключать» водяной насос).

Электромагнитная муфта. В качестве примера — помпа LWP 18C4 для Volkswagen Golf VI

Шкив также опосредованно влияет на производительность водяного насоса — ведь подача жидкости зависит от скорости вращения вала, и, изменяя диаметр шкива, можно увеличить (или уменьшить) соотношение скорости коленчатого вала (от которого осуществляется привод помпы) и вала помпы. Однако здесь нужно помнить, что зависимость производительности от скорости вращения вала помпы имеет «параболический» характер — производительность растет по мере увеличения скорости вращения, но при достижении определенных оборотов начинает снижаться.

Конструкторы подбирают такой диаметр шкива, чтобы обеспечить оптимальную производительность помпы на конкретных оборотах двигателя. Основное же значение в плане обеспечения производительности помпы имеет крыльчатка.

Крыльчатка

Является основным «исполнительным механизмом» водяной помпы, отвечающим за ее производительность. Расходные характеристики водяного насоса зависят от следующих параметров крыльчатки:

1. Диаметр.

2. Расстояние от крыльчатки до «ответной части» («крышки») помпы.

3. Форма лопастей (должны быть «гидравлически правильными»).

4. Толщина лопастей (чем тоньше лопасти, тем больше объем «захватываемой» жидкости).

5. Чистота поверхности лопастей (на шершавой поверхности может возникнуть «волновой эффект»).

В стремлении создать «идеальную» крыльчатку конструкторы применяют различные материалы, которые имеют как достоинства, так и недостатки. Остановимся подробнее на наиболее распространенных материалах, из которых изготавливаются крыльчатки водяных насосов.

Чугун

В качестве примера — помпа LWP 0101 для ВАЗ 2101–2107

Применяется в крыльчатках с самых первых водяных насосов. Используется до сих пор, однако постепенно заканчивает свою «карьеру». Изготовление чугунной крыльчатки не требует высоких технологий; чугун обладает высокой коррозионной стойкостью. Однако чугун имеет шероховатую поверхность и неоднородную структуру; кроме того, у чугуна есть определенные пределы по приданию формы. Лопасти чугунной крыльчатки по определению будут толще, чем лопасти из других материалов.

Пластмасса

В качестве примера — помпа LWP 0226 для Иж Ода (единственная помпа с пластмассовой крыльчаткой, выпускаемая LUZAR)

Относительно современный материал. Отличные «формовочные» свойства и гладкость поверхности; тонкие лопасти. Недостаток — слабая коррозионная стойкость.

Сейчас практически не используется.

Алюминий

В качестве примера — помпа LWP 0190 для Лады Гранты

Занимает «среднее» положение между чугуном и пластиком и имеет достоинства и чугуна, и пластмассы. Хорошие свойства по «формованию», хорошая гладкость поверхности; достаточно тонкие лопатки; высокая коррозионная стойкость.

Листовая сталь

В качестве примера — помпа LWP 0822 для Hyundai Solaris

Великолепная «зеркальная» гладкость поверхности, самые тонкие лопасти, высокая стойкость к коррозии. Недостаток — в связи со свойствами материала лопасти такой крыльчатки нельзя сделать закругленными.

На сегодняшний день наиболее распространенный материал для крыльчаток водяных насосов.

Полифениленсульфид (PPS, «керамический пластик»)

В качестве примера — помпа LWP 0982 для Renault Duster

Не путайте с обычной пластмассой!

Полифениленсульфид обладает поистине безграничными возможностями — суперкоррозионная стойкость (не боится ни одного из известных растворителей) и суперлитьевые свойства. Единственный недостаток — конструкционная сложность, которая обуславливает высокую стоимость.

Также в крыльчатках — редко — применяются и довольно экзотические материалы. Например, при небольших объемах выпуска — когда нецелесообразно инвестировать в литьевую форму — используются точеные стальные крыльчатки. Существуют варианты покрытия крыльчатки «глазурью», которая позволяет убрать шероховатости поверхности, однако в связи с низкой надежностью такого покрытия крыльчатки по такой технологии производятся только экспериментально.

Вылет крыльчатки

В завершение необходимо упомянуть важнейший параметр водяного насоса — так называемый «вылет крыльчатки», а именно расстояние от лопастей до ответной части помпы. Производительность помпы находится в обратной кубической (!) зависимости от этого расстояния — чем ближе лопасти, тем выше подача. Очевидно, что обеспечение минимального расстояния между лопастями и ответной частью помпы — это очень сложный процесс. Именно здесь и проявляются качественные особенности того или иного производителя. Например, LUZAR контролирует данный параметр на 100% выпускаемых водяных насосах.

Также здесь важно не допустить дисбаланса крыльчатки при запрессовке ее на вал.

В результате данной статьи мы постарались показать водяной насос как сложное технико-технологическое изделие. Будьте внимательны при выборе помпы определенного производителя. Руководствуйтесь приведенной информацией, и Вы сможете выбрать действительно эффективное и работоспособное изделие.

Автор: Петр Нечипоренко

http://www.zr.ru/content/articles/847799-vodyanye-nasosy-v-avtomobile-kakoj-vybrat/

Самодельный водяной насос из маслонасоса

При переезде из города в деревню сталкиваешься с вопросом полива огорода и водоснабжения дома. Тот, кто бесперебойно пользовался погружными насосами, прекрасно знает, насколько надежны разнообразные «Ручейки», «Роднички», «Гномы». Большинство вибрационных устройств не выдерживает и одного сезона активной работы, часто ломаясь уже через месяц после покупки. А пить хочется каждый день, и поливать огород тоже нужно, поэтому желательно иметь запасной насос на случай аварии. Конечно, можно держать в запасе отремонтированный водяной насос, который ранее отказал, и ему пришлось искать замену. А также вполне реально сделать водоперекачивающий агрегат своими руками.

Для того чтоб собрать самодельный водяной насос понадобиться:

- небольшой электрический двигатель, мощностью максимум до 1,5 кВт;

- электрический кабель или удлинитель;

- водяная помпа или маслонасос;

- систему передачи в виде ремня и шкивов или пальцев и полумуфт;

- резиновые шланги или трубы.

- стальная или деревянная тяжёлая основа.

Сборка насоса

Насосы шестеренные НШ32У-3 служат для нагнетания масла в гидросистемах многих машин:

- тракторы ЮМЗ, ХТЗ, МТЗ, ДТ;

- комбайны НИВА, Сибиряк, Кедр, Енисей;

- грузовые автомобили ЗИЛ, ГАЗ, ФАЗ, КрАЗ, МоАЗ;

- автосамосвалы КамАЗ, БелАЗ, МАЗ;

- экскаваторы;

- автогрейдеры;

- погрузчики;

- сельскохозяйственные машины;

- автопогрузчики.

Устройства НШ производятся с правым и левым вращением ведущего вала, но для установки на самодельную насосную станцию это их различие не имеет никакого значения, главное — правильно подсоединить всасывающий шланг к отверстию с надписью «Вход», а выпускной к выходу.

Характеристики маслонасоса НШ32У-3:

- Рабочий объём — 32 см куб.

- Давление номинальное на выходе — 16 МПа.

- Давление максимальное на выходе — 21 МПа.

- Частота вращения номинальная — 2400 об. в мин.

- Частота вращения максимальная — 3600 об. в мин.

- Частота вращения минимальная — 960 об. в мин.

- Номинальная подача — 71,5 литра в мин.

Можно предложить использовать взамен устройства НШ силовую установку гидроусилителя руля грузовика КрАЗ со схожими характеристиками. Этот насос также имеет шестеренное устройство.

Для самодельного водяного насоса пригодится электродвигатель от старой стиральной машинки мощностью 200–300 Вт. Старая «помощница» уже не может конкурировать с современными программируемыми аппаратами, а вот её электромотор и помпа ещё долго могут послужить.

Очень удобно, что большинство электродвигателей со стиралок можно подключить напрямую к сети 220 В без доработок, ведь у них имеются пусковые обмотки. Не забудьте только о надёжном заземлении металлического корпуса самого электромотора, он же работает рядом с водой. Обязательно подключайте любую самоделку к сети только через предохранители или автомат защиты.

Маслонасос отлично работает с водой! Не нужно заполнять заборный шланг водой, так как перекачивающие шестерни обеспечивают отличное всасывание с глубины 4 метра, производительность при этом — 2–2,5 м куб. в час. Заливная горловина на впускном патрубке совершенно бесполезна.

После работы насос рекомендуется просушить, чтобы шестерни не ржавели. Достаточно лишь 15–20 минут погонять его без воды на холостом ходе — на этом просушка и заканчивается.

Доработки самодельного насоса

Часто мощности самодельного насоса бывает недостаточной, и он не может поднять воду со скважины или глубокого колодца. Тогда можно решить проблему, воспользовавшись одним из способов увеличения напора на всасе:

- Опустить насос как можно ближе к воде.

- Провести с выпускного патрубка линию рециркуляции, и потоком с неё увеличить напор на всасе.

- Компрессором поднять давление воздуха в заранее герметизированной скважине.

- Подключить ещё один слабенький насос в тандем.

А что если отключат электричество? Тогда не мешало бы приспособить к самодельному насосу бензиновый двигатель от мотокосы, бензопилы или мопеда.

Автор: Виталий Петрович. Украина.