Способы восстановления деталей двигателя

Категория:

Передвижные электростанции

Публикация:

Способы восстановления деталей двигателя

Читать далее:

Способы восстановления деталей двигателя

Для обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

Рекламные предложения на основе ваших интересов:

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ-МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

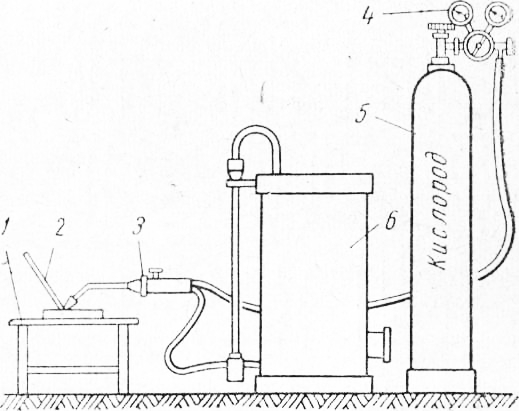

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

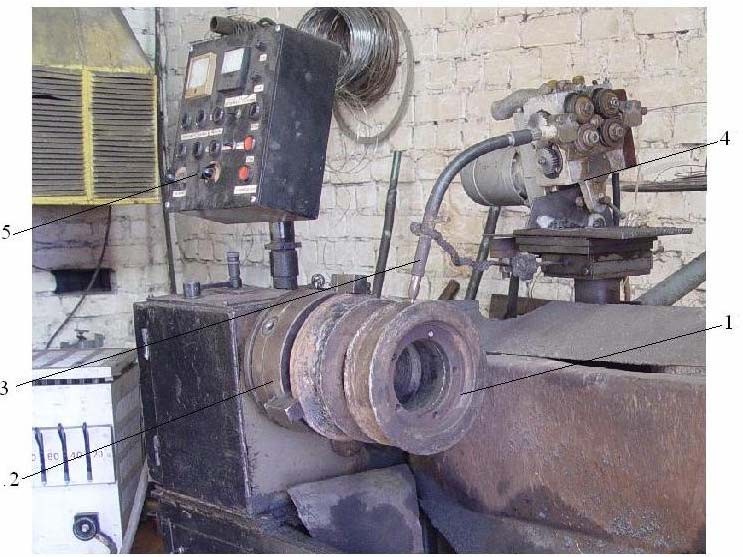

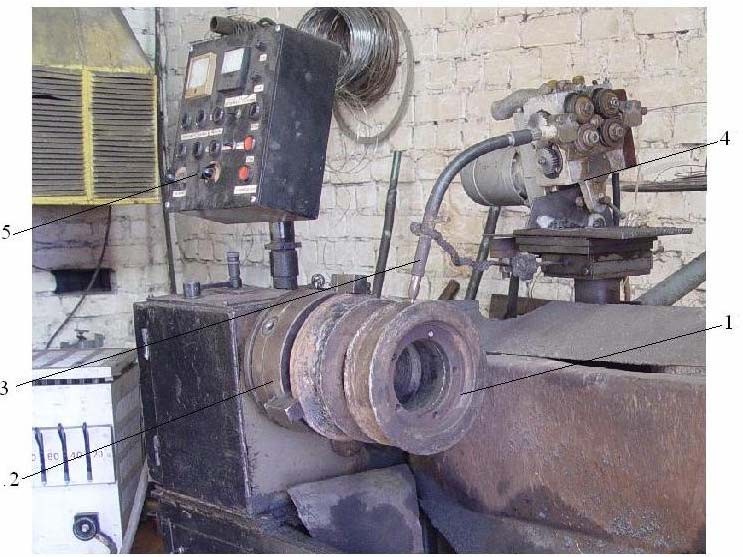

Рис. 1. Ацетилено-кислородная установка для газовой сварки: 1 — сварочный стол, 2 — присадочная проволока, 3 — горелка, 4- редукторы, 5-кислородный баллон, 6 — генератор

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

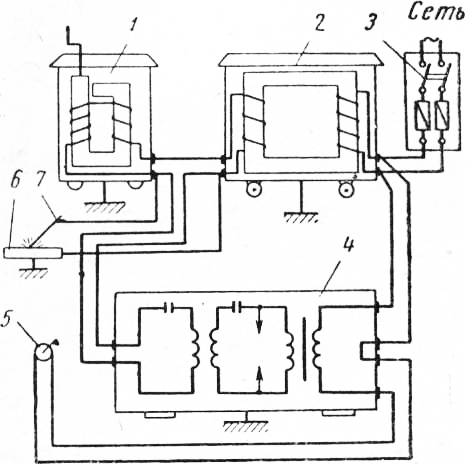

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

Рис. 2. Электрическая схема электросварочного аппарата переменного тока: 1 — индукционный редуктор, 2 — трансформатор, 3 — рубильник, 4 — осциллятор (регулятор), 5 — выключатель, 6 — рабочий стол, 7 — электрододержатель

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ-13/45, ОЗН-300, 03H-350 и УОНЧ-13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

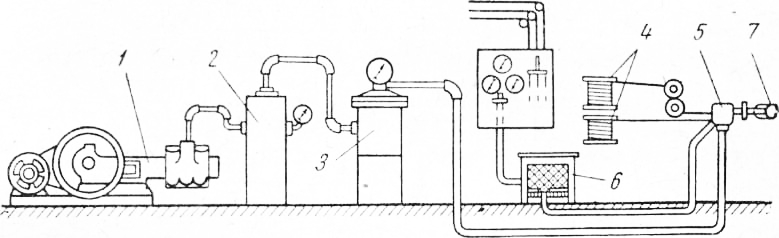

Рис. 3. Схема электрометаллизационной установки: 1 — компрессор, 2 — ресивер, 3 — маслоотделитель, 4 — катушки с проволокой, 5 — металлизатор, 6 — трансформатор, 7 — металлизируемая деталь

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

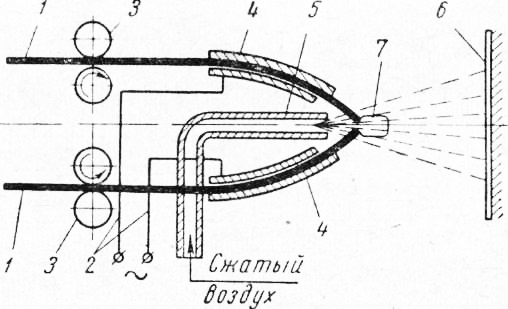

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Рис. 4. Схема металлизационного аппарата (металлизатора): 1- проволоки, 2 — токоподводящие провода, 3 — ролики, 4 — наконечники, 5 — сопло, 6 — поверхность обрабатываемой детали, 7 — дуга

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др.), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности:

— -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;

— отвертывают болты маховика и снимают маховик;

— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;

— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;

— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;

— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;

— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;

— отвернув четыре болта клапанных крышек, снимают эти крышки;

— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).

Рекламные предложения:

Читать далее: Ремонтное оборудование и инструменты

Категория: — Передвижные электростанции

Главная → Справочник → Статьи → Форум

Способы восстановления деталей двигателей внутреннего сгорания

Восстановление посадки деталей весьма распространено в ремонтной практике, его осуществляют, используя регулировку сопряжения или применяя детали ремонтных размеров. Регулировку производят подтяжкой соединений с выемкой прокладок или исправлением торцовых поверхностей деталей. Однако эти способы нельзя применять для всех сопряжений. Ис-пользуя детали ремонтных размеров, можно воссоздать в сопряжении начальный зазор и восстановить геометрическую форму деталей.

В этом случае одну из деталей сопряжения заменяют деталью ремонтного размера (отличающегося от номинального), а другую оставляют при условии устранения искажений ее геометрической формы и подгонки размеров под новую деталь ремонтного размера.

Различают два вида ремонтных размеров:

- установленные

- неустановленные

Существуют определенные установленные размеры (1-й ремонтный, 2-й ремонтный и т. д.), которые распространяются на детали всей серии двигателей. Детали изготавливают заранее по установленным ремонтным размерам, поэтому при их использовании не требуется дополнительной обработки.

Детали с неустановленными ремонтными размерами могут быть изготовлены заранее, но с припуском на обработку. Вопрос о том, какая из деталей сопряжения должна подлежать замене новой деталью с ремонтными размерами, решают исходя из технологических и экономических соображений. Например, выгоднее и технологически проще при ремонте сопряжения вал — подшипник заменить подшипник, восстановив геометрическую форму шеек вала.

Восстановление начальных размеров деталей с последующим восстановлением посадки предусматривает восстановление размеров обеих деталей сопряжения при помощи электродуговой, ацетиленокислородной и виброконтактной наплавки, электролитического или химического никелирования, электролитического осталивания и ряда других способов.

Правильный выбор наиболее рациональных способов восстановления деталей двигателя при любом методе ремонта определяют исходя из требований технических условий на ремонт, фактического технического состояния деталей, их конструктивных особенностей, материала, из которого они изготовлены, вида термической обработки и условий работы.

Для наращивания поверхностей закаленных и незакаленных деталей из стали диаметром до 30 мм при износе 0,4… 1,0 мм, а также для восстановления тонкостенных гильз (втулок цилиндров) применяют электроискровую обработку деталей — автоматическую виброконтактную (электроимпульсную) наплавку.

Для восстановления корпусных деталей многих ДВС используют ацетиленокислородную и электродуговую сварку. Детали из чугуна восстанавливают с помощью электросварки используя электроды из чугуна, тонкие электроды из низкоуглеродистой или качественной стали, а также электроды из меди, облицованные жестью. При газовой сварке в качестве присадочного материала выбирают бронзу или серый чугун, чтобы в результате получился плотный шов.

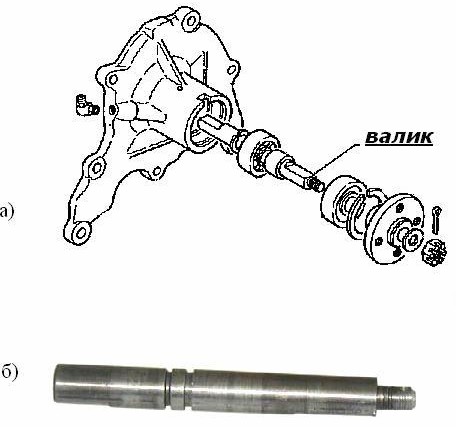

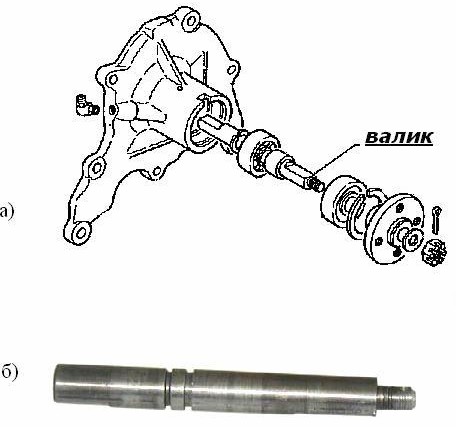

Для восстановления деталей небольших размеров и несложной конфигурации при износе до 0,2 мм на сторону целесообразно применять хромирование. Этим способом можно восстанавливать шейки распределительных валов, валиков, передач, установочные поверхности некоторых подшипников и др. Для наращивания поверхностей деталей, имеющих неподвижную посадку, используют электролитическое меднение.

Осталивание представляет собой электролитический процесс покрытия железом. Электролитически осажденное железо имеет высокую твердость и прочность. Свойства этого железа аналогичны свойствам незакаленной среднеуглеродистой стали.

Тяги, вилки тяг, крепежные детали, трубопроводы и другие детали подвергают электролитическому цинкованию.

Шестерни, шпильки, валики насосов и другие детали подвергают оксидированию — покрывают оксидной пленкой толщиной 0,5…0,8 мм, которая достаточно хорошо защищает поверхность деталей от коррозии. С этой же целью применяют бакелитирование (покрытие) деталей фенольным и бакелитовым лаками.

Для черновой обработки наплавленных поверхностей деталей из стали с переменным сечением стружки или для прерывистого точения применяют резцы, оснащенные пластинами из сплава Т5К10, обладающего высоким сопротивлением ударам и вибрациям. Для чистовой обточки наплавленных поверхностей деталей из стали используют резцы с пластинами из сплава Т15К6.

Шлифование является наиболее распространенным способом чистовой обработки ремонтируемых деталей. Наплавленные поверхности шлифуют электрокорундовыми кругами зернистостью 36 — 60 и твердостью СМ1.

Восстановление запчастей — Википедия

Восстановление запчастей — комплекс мероприятий, направленных на возврат деталям, узлам, механизмам и агрегатам, которые вышли из строя во время эксплуатации или аварии подверглись естественному износу, их оригинальных характеристик, геометрических параметров и физических свойств; а также отрасль восстановительного производства, которая занимается обменом, выкупом, переработкой и повторным выпуском деталей, бывших в употреблении.

Отличие восстановления от обычного ремонта заключается в том, что в восстановленных механизмах замене на новые подлежат все детали, которые подвергались износу в процессе эксплуатации, в то время как отремонтированному изделию только возвращается работоспособное состояние[источник не указан 393 дня].

Типы запчастей, подлежащих восстановлению[править | править код]

На современном этапе разработаны технологии восстановления почти полной номенклатуры запчастей. Это обусловлено в основном двумя факторами: экологическими стандартами, которые устанавливают производителю регулирующие органы (в частности Всесторонние рекомендации по закупкам Управления по охране окружающей среды — Comprehensive Procurement Guideline (CPG)[1]) а с другой стороны, экономической целесообразностью: финансовая выгода конечного пользователя при приобретении восстановленных деталей вместо новых может составлять от 28 до 82 % стоимости нового изделия. Эта доля зависит, во-первых, от технической сложности запчасти (простая деталь, механизм, собранный узел, агрегат) и трудозатрат на ее восстановление, во-вторых, от бренда производителя, страны происхождения и качества оригинальных материалов и комплектующих.

Чаще всего применяют для восстановления дорогостоящих комплектующих[источник не указан 393 дня]:

- двигатели (как бензиновые ДВС, так и дизельные) и их компоненты: блоки цилиндров, головки блоков (ГБЦ), распределительные и коленчатые валы, турбины, топливные насосы (в том числе высокого давления — ТНВД)

- трансмиссия: механические и автоматические коробки передач (МКПП и АКПП), раздаточных коробки, муфты включения полного привода

- электрооборудование: стартеры и генераторы

- компоненты рулевого управления: рулевые рейки, гидравлические усилители руля (ГУР), рулевые валы

- компоненты тормозной системы: главные и рабочие тормозные цилиндры, диски и колодки, суппорты и направляющие тормозов

Также применяются технологии реставрации к повреждению лако-красочного покрытия (ЛКП), деформированных кузвоных деталей и т. п.

Восстановленная Головка блока цилиндров Nissan X-Trail

Обменный фонд восстановленных коробок передач

Восстановленный рычаг подвески Merсedes Benz W220

| Трансмиссия | Ходовая часть | Двигатель | Тормозная система | Электро оборудование | Рулевое управление | Топливная система | Системы управления |

|---|---|---|---|---|---|---|---|

| АКПП | Амортизатор | Блок цилиндров | Скоба суппорта | Генератор | Рейка рулевая | Дроссельная заслонка | ЭБУ |

| Гидротрансформатор | Рычаг | ГБЦ | Суппорт тормозной | Электродвигатель привода | Вал рулевой | Инжектор | Система круиз контроль |

| Коробка раздаточная | Тяга продольная | ДВС | Трубка тормозная | Стартер | Колонка рулевая | ТНВД | Система управления впрыском |

| МКПП | Тяга поперечная | Турбина | Главный тормозной цилиндр | Компрессор кондиционера | Наконечник рулевой | Бензонасос | Система управления светом |

| Редуктор заднего моста | Тяга реактивная | Вал коленчатый | Тормозной цилиндр | Ролик кондиционера | Насос гидравлического усилителя руля | Трубка топливная | Система ABS |

| Редуктор переднего моста | Опора шаровая | Вал распределительный | Диск тормозной | Ролик натяжной | Трубка гидравлическая | ||

| Трубка сцепления | Диск колесный | Компрессор | Барабан тормозной | Ролик обводной | Тяга рулевая | ||

| Актуатор | Опора верхней стойки | Подушка двигателя | |||||

| Вал приводной | Подвеска пневматическая | ||||||

| Вал карданный | Стойка стабилизатора | ||||||

| Муфта полного привода | |||||||

| Цилиндр сцепления рабочий | |||||||

| Цилиндр сцепления главный | |||||||

| ШРУС | |||||||

| Диск сцепления |

Согласно рекомендациям Ассоциации Восстановителей Автозапчастей (англ. — Automotive Parts Remanufacturers Association, APRA), существуют следующие стадии восстановления, которые отличаются процентом замены изношенных деталей новыми :

- Переработанные — Remanufactured это наибольшая степень восстановления запчастей, которая применяется в основном предприятиями-производителями оригинального оборудования (OEM). Эти предприятия внедряют программы выкупа или обмена у владельцев поврежденных запчастей с целью восстановления и повторного выпуска. Восстановленные таким образом запчасти имеют фактически те же характеристики, что и заново выпущеные. Преимущественно применяется в Европе.

- Пересобранные — Rebuilt — высокая степень восстановления агрегатов и механизмов с применением оргинальних ремкомплектов на сертифицированных производителем предприятиях. Восстановленная деталь должна пройти проверку на соответствие условиям и стандартам производителя, после чего может попасть в продажу с маркировкой «Х» («икс»). Распространено преимущественно на американском вторичном рынке.

- Отреставрированные — Recovered — промежуточный вариант восстановления, обычно без соблюдения стандартов производителя, направленный прежде всего на замену поврежденных узлов и механизмов. Еще один вид реставрации — воссоздание дорогостоящих и раритетных запчастей, которые давно сняты с производства и не могут быть заменены новыми, например, для не серийных старинных автомобилей. В этом случае больше всего ценятся приближения отреставрированной детали к оригиналу.

- Отремонтированые — Repaired — восстановленные этим методом запчасти, механизмы и агрегаты преимущественно не отличаются высокой надежностью, ведь обычно происходит не замена поломанных или изношенных деталей новыми, а возвращение им первоначальной формы и параметров. Цель ремонта не полное восстановление ресурса, а лишь устранение неисправности и возврата запчасти в работоспособное состояние. Именно такой тип получил распространение на территории бывшего СССР.

- Бывшие в употреблении — Used — снятые с машин детали, которые понесли потерю ресурса в ходе эксплуатации, но сохранили работоспособность. Продаются в большей степени на авторозборках.

Мощные производители оригинального оборудования (ОЕМ) а также автоконцерны разработали и внедряют коммерческие модели и технологии восстановления произведенных на их предприятиях запчастей. Типичная схема такого сотрудничества между производителем и потребителем — это создание программ замены изношенных запчастей на новые/восстановленные через сеть дилеров и официальных сертифицированных представителей. В этом случае владельцу поврежденного или изношенного агрегата предлагается вернуть его производителю в счет уплаты за новую запчасть. Например, компания Bosch предлагает замену отработавших стартеров, генераторов, компонентов дизельных систем и электрооборудования по программе Bosch eXchange[2]. Условиями не принятия по этой программе считаются сильная коррозия, неполная комплектация агрегата или его разборка или механическое повреждение.

Далее поврежденные детали возвращаются на предприятия изготовителя для восстановления или переработки. Некоторыми автоконцернами созданы специализированные заводы, которые занимаются исключительно восстановлением бывших в употреблении и возвращенных запчастей. Так концерн VAG построил завод в городе Кассель, который специализируется на восстановлении трансмиссий — на нем занято 16107 работников.

Компания Renault восстанавливает компоненты ходовой, двигателей, трансмиссии и электрооборудования на своем заводе в городе Шуази-ле-Руа: за год здесь разбираются, тестируются, реставрируются и собираются заново до 15 000 двигателей и до 18 000 КПП. Полученные таким образом изделия имеют те же гарантийные показатели, что и новые при цене меньшей на 40 %[3]

Ford на своем заводе внедрил восстановления бензиновых и дизельных двигателей на которые после восстановления предоставляется гарантия от 2 до 3 лет независимо от пробега. Используя бывшие в употреблении агрегаты, компания экономит на сырье и энергии, а также уменьшает выброс металлолома на свалку. По этой технологии восстанавливаются блоки цилиндров, головки блоков (ГБЦ), коленчатые и распределительные валы, шатуны, а замене на новые детали подлежат: поршни, поршневые кольца, подшипники, выпускные клапаны, прокладки и уплотнения.

Кроме собственного перевыпуска на своих мощностях автопроизводителями также получили распространение специализированные предприятия, которые профессионально занимаются восстановлением запчастей и имеют сертификаты авторизованных партнеров от автопроизводителей, но формально являются независимыми коммерческими предприятиями.

Примером восстановительного производства по такой схеме является британское предприятие Shaftec из города Бирмингем, которое восстанавливает в промышленных масштабах детали ходовой, рулевой и тормозной систем для различных моделей автомобилей для реализации на вторичном рынке Aftermarket. Наибольшим спросом пользуются тормозные суппорты, рулевые рейки и насосы гидравлического усилителя руля.

Некоторые известные производители запчастей ОЕМ предлагают также своим клиентам Aftermarket под собственным брендом восстановленные запчасти. По такой схеме действует итальянский производитель тормозов Brembo, который восстанавливает тормозные суппорты. Особенность этой схемы заключается в том, что восстанавливаются запчасти только собственного производства.

Компания TRW владеет заводом в Чехии, на котором осуществляет восстановление рулевых реек и насосов усилителя руля. Это производство внедрено в рамках большой программы концерна ZF[4] по восстановлению запчастей.

Стартер Mazda 3, который был поврежден во время эксплуатации (вверху) и восстановленный стартер (внизу)- Пантелеенко Ф. Ы. Восстановление деталей машин: Справочник М: Машиностроение, 2003. — 672 с.[1]

- Бобович Б. Бы. Утилизация автомобилей и автокомпонентов. М: МГИУ, 2010. — 176 с.[2]

- Восстановление автомобильных деталей. Технология и оборудование: учебник для высш. учеб. заведенный / У. Е. Канарчук, А. Д. Чигринец, А. Л. Голяк, П. М. Шоцкий. — М.: Транспорт, 1995. — 301 c.[3]

- Молодык Н. В., Зенкин А. С. Восстановление деталей машин Справочник. — М.: Машиностроение, 1989. — 480 с.: ил

- Канарчук В. Е. и др. Восстановление автомобильных деталей: Технология и оборудование Учеб. для вузов. — М.: Транспорт, 1995. — 303 с.

- ↑ Пантелеенко, Ф.И. Восстановление деталей машин: Справочник М: Машиностроение, 2003. — 672 с (неопр.). — М, 2003. — С. 672 с..

- ↑ Бобович, Б.Б. Утилизация автомобилей и автокомпонентов. М: , 2010. — 176 с (неопр.). — Москва: МГИУ, 2010. — С. 176. — ISBN 978-5-2760-1830-0.

- ↑ Канарчук В.Е. Чигринец Голяк Шоцкий, А.Д. О.Л. П.М. Восстановление автомобильных деталей. Технология и оборудование: учебник для высш. учеб. заведений (неопр.). — М: Транспорт, 1995. — С. 301.

Способы восстановления деталей

В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

Восстановление деталей сваркой и наплавкой

При ремонте оборудования сварку применяют: для получения неразъемных соединений при восстановлении разрушенных и поврежденных деталей, для восстановления размеров изношенных деталей и повышения их износостойкости путем наплавки более стойких металлов.

Автоматизированные процессы сварки и наплавки являются более совершенными и экономически эффективными по сравнению с ручными способами. Наибольшее распространение в ремонтной практике получила автоматическая и полуавтоматическая дуговая сварка и наплавка под слоем флюса. Ручные способы сварки и наплавки менее совершенны, но являются незаменимыми при ремонте деталей машин в неспециализированных ремонтных предприятиях благодаря маневренности, универсальности и простоте процесса.

Газовую сварку применяют для восстановления деталей из серого чугуна. Детали малого размера и веса сваривают без предварительного подогрева, а крупные детали предварительно нагревают.

Электродуговая сварка более экономична и создает более надежное сварное соединение по сравнению с газовой сваркой.

Правильная подготовка детали к сварке обеспечивает высокое качество наплавленного слоя и прочное сцепление его с основным металлом. Перед сваркой детали очищают и разделывают их кромки. Поверхность деталей очищают стальной щеткой, напильником, наждачным полотном, абразивным кругом, пескоструйным аппаратом, затем промывают бензином или керосином, а также подвергают щелочному травлению. Кромки листов свариваемых встык разделывают (скашивают) под углом (60—70°), а края изломов и пробоин выравнивают.

Наплавка является одним из основных методов восстановления деталей. Она широко применяется в тех случаях, когда трущимся поверхностям необходимо придать большую износоустойчивость. Наплавляют два, три и более слоев часто твердыми сплавами, позволяющими увеличить срок службы деталей в несколько раз. Качество наплавки в значительной степени зависит от состояния восстанавливаемой поверхности. Чугунные и стальные детали из малоуглеродистой стали перед наплавкой обезжиривают с целью удаления масла из пор и трещин. Для этого поверхность детали обжигают газовой горелкой, паяльной лампой или в нагревательных печах. Копоть налет окислов после обжига удаляют с поверхности детали наждачным полотном или ветошью, смоченной керосином или бензином. Участок детали под наплавку обрабатывают стальными щетками или абразивными кругами.

Восстановление деталей металлизацией

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

Способом металлизации восстанавливают размеры посадочных мест для подшипников качения, зубчатых колес, муфт, шеек коленчатых валов и т. п. Чтобы металлизационный слой прочно соединился с поверхностью детали, поверхность очищают от грязи и масла и подвергают пескоструйной обработке.

Твердость металлизационного покрытия определяется качеством наносимого материала.

Гальванические покрытия

Для повышения поверхностной твердости деталей и увеличения их сопротивления механическому износу, а также для восстановления размеров деталей их покрывают слоем хрома (хромируют) толщиной 0,25 и 0,3 мм.

Твердые хромовые покрытия подразделяются на два вида: гладкое и пористое. При гладком хромировании смазка на поверхности детали не удерживается из-за плохой «смачиваемости». При работе деталей возникает сухое трение, на трущихся поверхностях появляются задиры. Для устранения этого недостатка применяют пористое хромирование. В порах и каналах, образующихся на наружной поверхности детали, задерживается смазка, снижающая износ и удлиняющая срок службы деталей. Твердое гладкое хромирование применяют для восстановления размеров деталей, работающих с неподвижными посадками, а пористое — для деталей, работающих при значительных удельных давлениях, повышенных температурах и с большими скоростями скольжения. Поры и каналы в хромовых покрытиях чаще всего образуются электрохимическим способом, при помощи анодного травления.

Восстановление деталей путем гальванического наращивания слоя стали (осталивание, или железнение) — один из эффективных методов современной технологии ремонта. Осталивание в отличие от хромирования позволяет наносить слой металла значительно большей толщины (2—3 мм и более). Этим способом целесообразно восстанавливать; детали с неподвижными посадками или детали с невысокой поверхностной твердостью; детали, работающие на трение при величине износа более 0,5 мм; детали, работающие одновременно на удары и истира ние.

Твердое никелирование. Повышенная твердость никелевых покрытий достигается за счет применения электролитов специального состава, обеспечивающих получение осадков никеля с фосфором. Никелевые покрытия с содержанием фосфора обычно называют никельфосфорными покрытиями, а процесс их получения — твердым никелированием. Твердое никелирование может осуществляться электрическим и химическим способами. Химическое никелирование является более простым и осуществляется путем выделения никеля из растворов его солей с помощью химических препаратов — восстановителей.

Восстановление изношенных деталей давлением

Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов, т. е. их способности под действием внешних сил изменять свою геометрическую форму, не разрушаясь. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям. При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла. Применяя обработку давлением, можно восстанавливать детали, материал которых обладает пластичностью в холодном или нагретом состоянии. Изменение формы детали и некоторых ее размеров в результате перераспределения металла не должно ухудшать их работоспособность и снижать срока службы. Механическая прочность восстановленной детали должна быть не ниже, чем у новой детали.

К основным видам восстановления различных деталей давлением относятся:

- осадка при восстановлении втулок, пальцев, зубчатых колес;

- раздача при восстановлении пальцев поршней, роликов автоматов и т. п.;

- обжатие при восстановлении вкладышей подшипников и втулок;

- вдавливание при восстановлении зубчатых колес и шлицевых валиков;

- правка для выправления гладких и коленчатых валов и рычагов;

- накатка для увеличения диаметра шеек и цапф валов за счет поднятия гребешков металла при образовании канавок.

Метод пластического деформирования при ремонте деталей применяется не только для восстановления размеров изношенных деталей, но и с целью повышения их прочности и долговечности. Поверхностное упрочнение деталей повышает износостойкость и прочность деталей.

Пластическое деформирование деталей производят также обработкой стальной или чугунной дробью, чеканкой, обкаткой роликами или шариками.

Восстановление и склеивание деталей с использованием пластмасс

Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса— стиракрил. Текстолит и древеснослоистые пластики применяются для восстановления изношенных поверхностей направляющих станков, изготовления зубчатых колес, подшипников скольжения, втулок и других деталей с трущимися рабочими поверхностями.

Одним из эффективных способов получения неподвижных соединений является склеивание деталей. По сравнению с клепкой, сваркой и сбалчиванием клеевые соединения имеют такие преимущества, как соединение материалов в любом сочетании, уменьшение веса изделий, герметичность клеевых швов, антикоррозионную стойкость и во многих случаях снижение стоимости ремонта изделия. В практике ремонта металлорежущих станков широко используется карбинольный клей и клей типа БФ. Детали, склеенные карбинольным клеем с наполнителем из непористого материала, устойчивы против действия воды, кислот, щелочей, спирта, ацетона и подобных растворителей. Различные марки клея БФ отличаются содержанием компонентов и назначением.

Процесс восстановления деталей склеиванием состоит из трех этапов: подготовки поверхности, склеивания и обработки швов. Поверхности деталей, подлежащих склеиванию, очищаются от масла, загрязнений и хорошо пригоняются. Клей наносят кистью или стеклянной палочкой. Жидкий клей наносят на обе соединяемые поверхности.

Для склеивания деталей, работающих при температуре 60—80° С, применяют клей БФ-2. Для склеивания деталей, работающих в щелочной среде, — клей БФ-4. Клеем БФ-6 приклеивают ткани и резину к металлу.

Клей БФ наносят на склеиваемые поверхности в два слоя с перерывом примерно в 1 ч 15 мин. Соединяемые детали принимают одну к другой (1 — 15 кГ/см2) и выдерживают под прессом.

Выдержка склеенных деталей под прессом

| Марка клея | БФ-2 | БФ-4 | БФ-6 |

| Температура, °С | 120—200 | 60—90 | 150—200 |

| Длительность выдержки, ч | 1—3 | 3—4 | 0,25—1 |

Чтобы разобрать склеенные детали, их необходимо нагреть до 200° С и выше.

Загрузка…

Загрузка…Восстановление деталей двигателя

⇐ ПредыдущаяСтр 7 из 9Следующая ⇒Для обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ-МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

Рис. 1. Ацетилено-кислородная установка для газовой сварки: 1 — сварочный стол, 2 — присадочная проволока, 3 — горелка, 4- редукторы, 5-кислородный баллон, 6 — генератор

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

Рис. 2. Электрическая схема электросварочного аппарата переменного тока: 1 — индукционный редуктор, 2 — трансформатор, 3 — рубильник, 4 — осциллятор (регулятор), 5 — выключатель, 6 — рабочий стол, 7 — электрододержатель

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ-13/45, ОЗН-300, 03H-350 и УОНЧ-13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

Рис. 3. Схема электрометаллизационной установки: 1 — компрессор, 2 — ресивер, 3 — маслоотделитель, 4 — катушки с проволокой, 5 — металлизатор, 6 — трансформатор, 7 — металлизируемая деталь

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Рис. 4. Схема металлизационного аппарата (металлизатора): 1- проволоки, 2 — токоподводящие провода, 3 — ролики, 4 — наконечники, 5 — сопло, 6 — поверхность обрабатываемой детали, 7 — дуга

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др.), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности:

— -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;

— отвертывают болты маховика и снимают маховик;

— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;

— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;

— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;

— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;

— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;

— отвернув четыре болта клапанных крышек, снимают эти крышки;

— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).

Дефектация и восстановление деталей двигателя

После разборки двигателя все детали двигателя подвергаются осмотру и проверке на возможность их дальнейшего использования.

Под дефектацией понимается проверка целостности, т. е. выявление наружных и внутренних трещин и обломов, и определение степени изношенности, деформации, нарушений взаимного расположения поверхностей и их чистоты.

Дефектация позволяет разделить все детали на три группы. К первой группе относятся детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; ко второй — детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но восстановление которых возможно; к третьей группе — детали, имеющие признаки окончательного брака и не подлежащие восстановлению. Допустимый износ и размеры, до которых допускается использовать детали без замены и восстановления, зависят от конструкции двигателя и устанавливаются заводом-изготовителем.

Дефектация деталей предусматривает следующие работы: внешний осмотр; проверку на специальных приборах для выявления

Не видимых глазом дефектов; проверку герметичности; измерение размеров и проверку отклонений от первоначальной геометрической формы. Для обнаружения в деталях дефектов, не видимых невооруженным глазом, применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При магнитной дефектоскопии для обнаружения на поверхности стальных деталей трещин проверяемую деталь намагничивают и затем опускают в ванну с магнитной суспензией. В местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта, что основано на явлении рассеяния магнитных силовых линий в местах повреждений. Просвечивание детали рентгеновскими и гамма-лучами позволяет выявить внутренние повреждения в деталях. В практике обычно используют действие этих лучей на фотоэмульсию, получая изображение дефекта на пленке.

На ряде предприятий для обнаружения поверхностных дефектов успешно применяют люминесцентную дефектоскопию, основанную на способности некоторых органических соединений светиться под действием ультрафиолетовых лучей. Скрытые поверхностные дефекты определяют по свечению облученного раствора, проникающего в трещину или раковину металла. В качестве раствора может служить смесь керосина и кариола, дающая желто-зеленое свечение. На поверхности детали при наличии в ней дефектов появляются светлые полоски, показывающие расположение наружных повреждений.

Этот метод аналогичен так называемой керосиновой пробе, когда поверхность детали, более доступную для обнаружения дефектов, покрывают водным раствором мела. После высыхания окрашенной поверхности ее обратную сторону смачивают керосином. При наличии в детали неплотностей керосин проникает сквозь них и образует на окрашенной поверхности пятна или линии. Можно также проверяемую поверхность сначала смочить керосином, потом насухо вытереть, а затем покрыть раствором металла. После просыхания трещины отчетливо выделяются на меловой поверхности. Некоторые ответственные детали двигателей, имеющие внутренние полости, в которых наиболее вероятно образование трещин, подвергают гидравлическому испытанию горячей водой под определенным давлением.

На ремонтных предприятиях такая проверка производится на специальных стендах. При этом проверяемую деталь (головку блока, впускной коллектор и др.) при помощи струбцин крепят к раме стенда, а ее отверстия уплотняют резиновыми прокладками и через одно из них подводят воду. Затем создают нужное давление и осматривают деталь. Инструменты и приборы, используемые для измерения деталей, имеют различную точность и облада-

Ют разной степенью погрешности. При дефектации годными считаются детали, у которых размеры по показаниям инструментов находятся в пределах допустимых норм и не имеют каких-либо других признаков брака.

Стандарты устанавливают допустимые отклонения истинных размеров за пределы допусков на размеры в результате погрешностей измерения. От этих данных и зависит выбор тех или иных измерительных инструментов.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры применяется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью по сравнению с индикаторными.

При измерении детали пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсет-ность). Измерение диаметра в нескольких взаимно-перпендикулярных плоскостях позволяет определить овальность в поперечном сечении проверяемой цилиндрической детали. Записывая данные измерений в карту замеров и обрабатывая их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Способы восстановления деталей ДВС. Восстановление посадки, весьма распространенное в ремонтной практике, осуществляют, используя регулировку сопряжения или применяя детали ремонтных размеров.

Регулировку производят подтяжкой соединений с выемкой прокладок или исправлением торцовых поверхностей деталей. Эти способы, однако, нельзя применять для всех сопряжений. Используя детали ремонтных размеров, можно вернуть сопряжению начальный зазор и восстановить геометрическую форму деталей. В этом случае одну из деталей сопряжения заменяют деталью ремонтного размера (отличающегося от номинального), а другую оставляют при условии устранения искажений ее геометрической формы и подгонки размеров под новую деталь ремонтного размера.

Различают два вида ремонтных размеров: установленные и неустановленные. Существуют определенные установленные размеры (1-й ремонтный, 2-й ремонтный и т. д.), которые распространяются на детали всей серии двигателей. Детали изготовляют заранее по установленным ремонтным размерам, поэтому при их использовании не требуется дополнительной обработки.

Детали с неустановленными ремонтными размерами могут быть изготовлены заранее, но с припуском на обработку. Вопрос о том, какая из деталей сопряжения должна подлежать замене новой деталью с ремонтными размерами, решают исходя из соображений технологического и экономического порядка.

Возможен также ремонт сопряжения с помощью дополнительных ремонтных деталей. В этом случае одну деталь заменяют деталью ремонтных размеров, а другую — не заменяют, а реконструируют, например, путем установки переходных втулок или дополнительных кольцевых прокладок для возможности восстановления начальной посадки.

Восстановление начальных размеров деталей с последующим восстановлением посадки предусматривает восстановление размеров обеих деталей сопряжения при помощи электродуговой, ацетиленокислородной и виброконтактной наплавки, электролитического или химического никелирования, электролитического осталивания и ряда других способов.

Выбор наиболее рационального способа восстановления деталей двигателя при любом методе ремонта осуществляют исходя из требований технических условий на ремонт, фактического технического состояния деталей, их конструктивных особенностей, материала, вида термической обработки и условий работы.

Возможные способы ремонта деталей сравнивают по экономичности. При обеспечении одинакового качества работ выбирают способ, обеспечивающий меньшую стоимость ремонта. При этом учитывают производственные возможности ремонтного предприятия: наличие станочного и специального оборудования, приспособлений и инструмента; возможность использования универсальной оснастки. Для наращивания поверхностей стальных закаленных и незакаленных деталей диаметром до 30 мм при износе 0,4… 1,0 мм, а также для восстановления тонкостенных гильз (втулок цилиндров) применяют автоматическую виброконтактную наплавку.

Для восстановления корпусных деталей многих ДВС используют ацетиленокислородную и электродуговую сварку. Чугунные детали с помощью электросварки восстанавливают чугунными электродами, тонкими электродами из малоуглеродистой или качественной стали, а также медными электродами, облицованными жестью. При газовой сварке в качестве присадочного материала выбирают бронзу или серый чугун и в результате получают плотный шов.

Наплавку деталей из алюминиевых сплавов часто осуществляют в ацетиленокислородном пламени, применяя в качестве присадочного материала стержни из силумина (сплава алюминия и кремния). Хорошие результаты обеспечивает сварка и наплавка таких деталей аргонодуговым способом.

Для восстановления деталей небольших размеров и несложной конфигурации при износе до 0,2 мм на сторону целесообразно применять хромирование. Этим способом можно восстанавливать шейки распределительных валов, передач, установочные поверхности некоторых подшипников и др.

Для наращивания поверхностей деталей, имеющих неподвижную посадку, используют электролитическое меднение.

В качестве предварительной операции для получения подслоя под хром, когда необходимо покрытие значительной толщины, а также в качестве самостоятельного способа восстановления деталей, особенно если их затем подвергнуть термической обработке (цементации, цианированию, закалке токами высокой частоты), используют осталивание. Осталивание представляет собой электролитический процесс покрытия железом. Электролитически осажденное железо имеет высокую твердость и прочность и по свойствам приближается к незакаленной среднеуглеродистой стали.

Тяги, вилки тяг, крепежные детали, трубопроводы и другие детали подвергают электролитическому цинкованию.

Для защиты поверхностей от коррозии шестерни, Шпильки, Валики насосов и другие детали подвергают покрытию оксидной пленкой толщиной 0,5…0,8 мм, этот процесс называется оксидирование. С этой же целью применяют бакелитирование — покрытие деталей корпуса фенольным и бакелитовым лаками.

Шлифование является наиболее распространенным способом чистовой обработки ремонтируемых деталей. Наплавленные поверхности шлифуют электрокорундовыми кругами зернистостью 60…36 мкм и твердостью СМ1 или СМ2. Детали, покрытые хромом, шлифуют кругами зернистостью 60…46 мкм и твердостью СМ1, СМ2 или С1.

Технология восстановления деталей агрегатов автомобиля и трактора

Содержание страницы

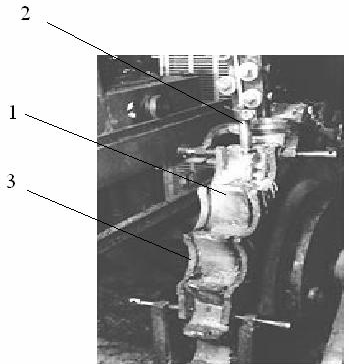

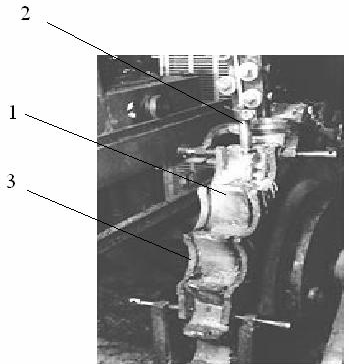

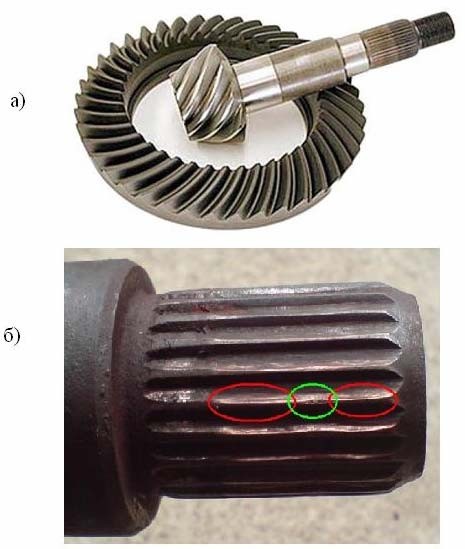

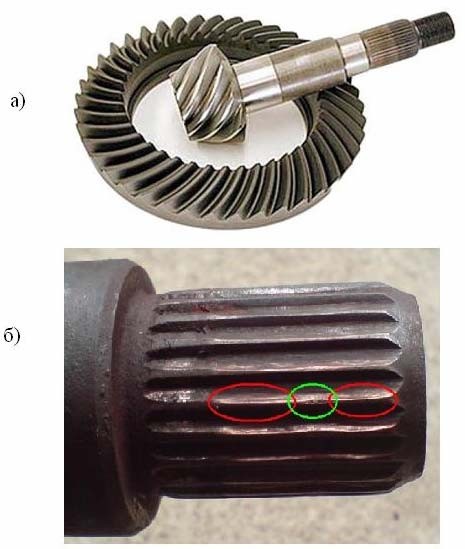

Обеспечение ремонтных предприятий запасными частями осуществляется за счет изготовления новых запасных частей и путем восстановления деталей, бывших в эксплуатации. Большую часть номенклатуры восстанавливаемых деталей составляют гладкие и шлицевые валы, оси и крестовины. В большинстве случаев именно эти детали лимитируют ресурс узлов агрегатов машин. При восстановлении этих деталей необходимо обеспечить следующие требования: точные размеры и шероховатость, твердость поверхности, сплошность покрытия, прочность сцепления нанесенных слоёв с основным металлом, а также симметричность и соосность сопрягаемых поверхностей, отсутствие радиального и торцового биений. Из всех известных способов восстановления деталей наплавка способна удовлетворить все вышеперечисленные требования. Этот способ восстановления по сравнению с другими дает возможность получать на поверхности детали слой необходимой толщины и нужного химического состава, высокой твёрдости и износостойкости. Номенклатура основных деталей агрегатов автомобилей, подлежащих восстановлению сваркой и наплавкой, приведена в табл. 1.

Таблица 1

Восстанавливаемые детали автомобиля

| Наименование | Восстанавливаемая поверхность |

| Поворотная цапфа | Шейки под внутренний и наружный подшипники |

| Распределительный вал | Опорные шейки |

| Коленчатый вал | Шатунные и коренные шейки вала |

| Впускные и выпускные клапаны | Торец клапанов и фаска тарелки |

| Блок цилиндров | Опорные поверхности коренных подшипников |

| Головка блока цилиндров | Плоскость разъема, отверстия под клапаны |