Системы впрыска топлива бензиновых двигателей

Системы впрыска топлива, стали массово устанавливаться на бензиновых двигателях, начиная с 80-х годов прошлого столетия. Здесь, в отличии карбюраторной системы, подача топлива осуществлялась посредством принудительного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Двигатели с такими системами подачи топлива еще называют инжекторными. Вот о том, какими бывают системы впрыска топлива на бензиновых двигателях, мы и поговорим в этой статье.

Система с впрыском топлива во впускной трубопровод

В системах впрыска топлива с внешним смесеобразованием приготовление топливно-воздушной смеси происходит вне камеры сгорания двигателя (во впускном трубопроводе). Несмотря на то, что в карбюраторных системах также имеет место внешнее смесеобразование, они были практически полностью вытеснены топливными системами с впрыском топлива во впускной трубопровод, которые обеспечивают более точное дозирование и управление подачей топлива. Последние достижения представлены электронными системами с впрыском топлива во впускной трубопровод, в которых топливо впрыскивается прерывисто для каждого отдельного цилиндра, т.е. с впрыском топлива непосредственно перед впускными клапанами (см. рис. «

Системы, основанные на непрерывном впрыске топлива (K-Jetronic) или системы с центральным впрыском топлива перед дроссельной заслонкой (Mono-Jetronic) практически не находят применения в новых разработках.

В связи с высокими требованиями к плавности работы двигателя и снижению токсичности отработавших газов чрезвычайно большое значение имеет точное смесеобразование. При этом также крайне важно обеспечить точную синхронизацию впрыска топлива и точное дозирование топлива. Для выполнения этих требований в электронных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. При этом перед блоком управления двигателем стоит задача вычисления как требуемой для каждого цилиндра массы топлива, так и момента начала впрыска топлива в зависимости от текущих условий работы двигателя. Время, требующееся для впрыска вычисленной массы топлива, зависит от сечения канала форсунки и перепада давления между впускным трубопроводом и системой подачи топлива.

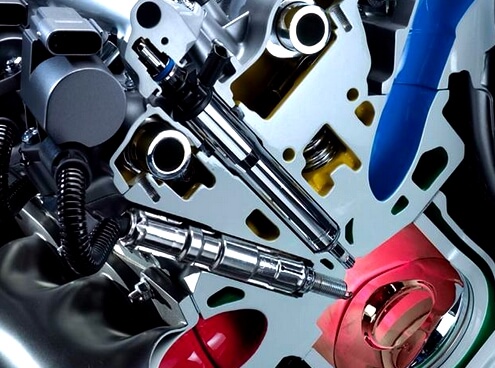

В системах с впрыском топлива во впускной трубопровод топливо, подаваемое электроприводным топливным насосом, проходит через топливный фильтр и по топливопроводу поступает в топливную рампу, обеспечивающую его равномерное распределение по топливным форсункам. Для обеспечения надлежащего качества топливно-воздушной смеси чрезвычайно важным является то, каким образом происходит приготовление топлива форсунками. При этом важно обеспечить очень тонкое распыление топлива. Форма и угол рассеивания струи топлива адаптированы к геометрической форме впускного трубопровода и головки цилиндра (см. «Топливная форсунка»).

Если точно дозированную массу топлива впрыскивать непосредственно перед впускным клапаном (клапанами) цилиндра, значительная часть тонко распыленного топлива может испариться. Поэтому топливно-воздушная смесь может образовываться в нужный момент времени с использованием воздуха, проходящего через дроссельную заслонку (см. рис. «

Часть топлива осаждается на стенках цилиндра вблизи впускных клапанов и образует пленку. Толщина этой пленки в основном зависит от давления во впускном трубопроводе и, соответственно, от условий нагрузки двигателя. В случае нестационарного(переходного) режима работы двигателя это осаждение топлива может привести к временному отклонению коэффициента избытка воздуха от желаемого значения (λ

По сравнению с карбюраторными системами и одноточечными системами впрыска топлива в многоточечных системах впрыска топлива конденсация топлива на стенках впускного трубопровода значительно снижена. В то же время впускные трубопроводы могут быть оптимально адаптированы, в соответствии с потоком воздуха, горению топлива и получению необходимой динамики двигателя.

Системы прямого впрыска топлива для бензиновых двигателей

В системах прямого впрыска топлива, в отличие от систем с впрыском топлива во впускной трубопровод, в камеру сгорания через впускные клапаны поступает чистый воздух. Только после этого топливо впрыскивается в камеру сгорания форсункой (топливная форсунка высокого давления), расположенной непосредственно в головке блока цилиндров (внутреннее смесеобразование, см. рис. «Принцип действия системы прямого впрыска топлива

При работе в режиме послойного распределения заряда количество воздуха не ограничивается; топливно-воздушная смесь — бедная. Избыточное количество воздуха в отработавших газах мешает преобразованию оксидов азота в трехкомпонентном каталитическом нейтрализаторе. Поэтому для этих систем прямого впрыска топлива требуется очистка отработавших газов при помощи дополнительного каталитического нейтрализатора NO

Работа двигателя при наличии однородной смеси

При работе в режиме образования однородной смеси, процесс смесеобразования подобен процессу в системе с впрыском топлива во впускной трубопровод. Смесь имеет стехиометрический состав (λ = 1). Однако, в отношении смесеобразования имеются некоторые различия. В частности, отсутствует поток в области расположения впускного клапана, способствующий смесеобразованию, и для самого смесеобразования имеется значительно меньше времени. В то время как в случае системы с впрыском топлива во впускной трубопровод впрыск может производиться в течение поворота коленчатого вала на 720° (синхронно с тактами впуска), в случае систем с прямым впрыском топлива имеется окно для впрыска, соответствующее углу поворота коленчатого вала всего лишь 180°. Впрыск топлива разрешен только во время такта впуска. Это обусловлено тем, что перед этим выпускные клапаны открыты, и в противном случае несгоревшее топливо будет выходить в систему выпуска отработавших газов. Это вызвало бы высокое содержание углеводородов в отработавших газах и проблемы в работе каталитического нейтрализатора. Для обеспечения подачи достаточного количества топлива в течение этого ограниченного периода времени необходимо увеличить поток топлива через форсунку. Это достигается в основном за счет увеличения давления топлива. Увеличение давления дает дополнительное преимущество, заключающееся в повышении уровня турбулентности в камере сгорания, что в свою очередь способствует процессу смесеобразования. Поэтому топливо и воздух могут быть полностью перемешаны, несмотря на короткий отпущенный для этого период времени.

Работа двигателя при послойном распределении смеси

Что касается работы с послойным распределением смеси, следует провести различия между разными способами сжигания топлива. Эти способы имеют одну общую черту, заключающуюся в том, что все они направлены на создание послойного распределения смеси. Это означает, что вместо поддержания стехиомерического состава смеси за счет изменения положения дроссельной заслонки в камеру сгорания поступает полный поток воздуха, но только часть его смешивается с топливом перед подачей смеси к свече зажигания. Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

Система с направлением струи топлива на днище поршня

В системе с направлением струи топлива на днище поршня топливо впрыскивается в камеру сгорания сбоку (см. рис.

К недостаткам этой системы можно отнести конденсацию топлива на днище поршня, вызывающую увеличение содержания НС в отработавших газах. Поскольку время смесеобразования невелико, при высоких нагрузках двигателя облако заряда смеси обычно содержит зоны богатой смеси, что увеличивает вероятность отложения нагара. При низких нагрузках импульс потока топлива, служащий в качестве средства транспортировки послойного заряда топлива к свече зажигания, имеет низкую энергию. Поэтому обычно поток в этом случае должен быть ограничен, чтобы количество топлива соответствовало более низкой плотности воздуха.

Система с направлением струи топлива в поток завихрения воздуха

В основном, система с направлением струи топлива в поток завихрения воздуха аналогична системе с направлением струи топлива на днище поршня. Основное различие состоит в том, что облако топлива не взаимодействует непосредственно с выемкой в днище поршня. Вместо этого оно перемещается в поток завихрения воздуха (см. рис. Ь, «Смесеобразование для систем прямого впрыска топлива» ). Это решает проблему конденсации топлива на выемке поршня. Однако система с направлением струи топлива в поток завихрения воздуха менее стабильна по сравнению с системой с направлением струи на днище, в связи с тем, что обеспечить точную повторяемость распределения потока воздуха весьма затруднительно.

Зачастую фактический процесс сгорания топлива, в зависимости от рабочей точки Двигателя, представляет собой некоторую комбинацию двух вышеописанных режимов.

Система с прямым направлением струи топлива

Система с прямым направлением струи топлива отличается от двух вышеописанных систем местом установки форсунки. Форсунка установлена по центру вверху и впрыскивает топливо в камеру сгорания в вертикальном направлении (СМ. рис. с, «Смесеобразование для систем прямого впрыска топлива» ). Свеча зажигания находится рядом с форсункой. Струя топлива не отклоняется и поджигается сразу же после впрыска. В результате время смесеобразования очень непродолжительное. Это требует еще более высокого Давления топлива. Такой процесс сгорания то- слива позволяет устранить проблемы конденсации топлива на стенках впускного трубопровода, зависимости от потока воздуха и ограничения истока при низких нагрузках. Поэтому он несет в себе самый высокий потенциал снижения расхода топлива. В то же время большую проблему для систем впрыска топлива и зажигания представляет очень короткое время, доступное для смесеобразования.

Другие режимы работы

В дополнение к режимам работы с однородной смесью и с послойным распределением смеси могут иметь место определенные специальные режимы. К ним относятся «переключение режимов» (однородная смесь — послойное распределение заряда), «прогрев каталитического нейтрализатора», «режим защиты от детонации» (режим разделения однородной смеси) и «режим работы на обедненной однородной смеси.

В следующей статье я расскажу о компонентах системы смесеобразования в бензиновом двигателе.

Рекомендую еще почитать:

Система непосредственного впрыска топлива в бензиновых двигателях — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 17 декабря 2018; проверки требуют 4 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 17 декабря 2018; проверки требуют 4 правки.Система непосредственного впрыска топлива (СНВТ) (Gasoline Direct Injection (GDI)) — инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с непосредственным впрыском топлива, у которой форсунки расположены в головке блока цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор.

Такие двигатели более экономичны (до 20 % экономии[1]), отвечают более высоким экологическим стандартам, однако и более требовательны к качеству топлива.

Аббревиатура GDI подразумевает систему непосредственного впрыска на двигателях Mitsubishi. Это произошло потому, что впервые система непосредственного впрыска была применена на двигателе GDI, устанавливаемом на автомобили компании Mitsubishi.[1] Это утверждение верно лишь частично. Так, первый серийный двигатель с непосредственным впрыском был Daimler-Benz DB 601 для Messerschmitt Bf.109E. Впервые непосредственный впрыск топлива на автомобиле Mercedes W196, на котором знаменитый Фанхио выиграл сезоны 54 и 55 года. Mitsubishi первыми применила электронно-управляемый непосредственный впрыск что позволило применить на некоторых режимах суперобедненную смесь.

Согласно SAE J1930, система непосредственного впрыска имеет наименование DFI, direct fuel injection (рус. «непосредственный впрыск топлива»). В то же время, производители двигателей часто дают системам непосредственного впрыска собственные торговые наименования, например:

GDI состоит из следующих составляющих:

с центральным впрыском, распределенным впрыском, непосредственным впрыском.

Современные автомобили оснащают разными системами с впрыском топлива. В двигателях, работающих на бензине, смесь топлива и воздуха принудительно возгорается с помощью искры.

Система с впрыском топлива является неотъемлемым элементом топливной системы автомобиля. Форсунка является главным рабочим элементом любой системы впрыска.

Бензиновые двигателя оснащаются системами с впрыском, которые различаются между собой способом образования смеси топлива с воздухом:

- системы с центральным впрыском;

- системы с распределенным впрыском;

- системы с непосредственным впрыском.

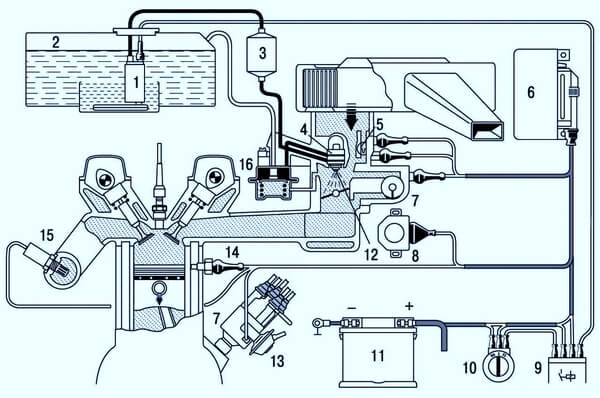

Центральный впрыск, или иначе его называют моновпрыск (Monojetronic), осуществляется одной центральной электромагнитной форсункой, которая впрыскивает топливо во впускной коллектор. Это чем-то напоминает карбюратор. Сейчас автомобили с такой системой впрыска не производятся, так как у автомобиля с такой системой наблюдается высокий расход топлива и невысокие экологические свойства автомобиля.

Система распределенного впрыска постоянно с годами совершенствовалась. Начало положила система K-jetronic. Впрыск был механическим, что давало ему хорошую надежность, но расход топлива был весьма высоким. Топливо додавалось не импульсно, а постоянно. На смену данной системы пришла система KE-jetronic.

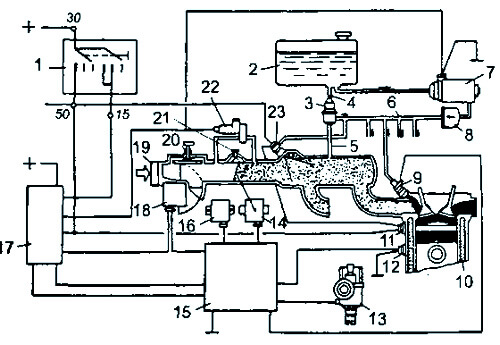

Она ни чем принципиально не отличалась от K-jetronic, но появился электронный блок управления (ЭБУ), который позволил незначительно сократить расход топлива. Но и эта система не принесла ожидаемых результатов. Появилась система L-jetronic.

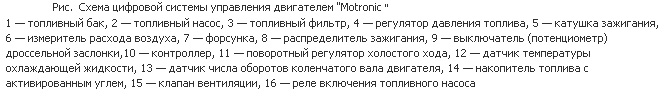

В которой ЭБУ воспринимал сигналы от датчиков и направлял электромагнитный импульс на каждую форсунку. Система обладала хорошими экономическими и экологическими показателями, но конструктора не стали на этом останавливаться, и разработали совершенно новую систему Motronic.

Блок управления стал управлять и впрыском топлива, и системой зажигания. Топливо стало лучше сгорать в цилиндре, увеличилась мощность двигателя, уменьшился расход и вредные выбросы автомобиля. Во всех этих системах представленных выше впрыск осуществляется отдельной форсункой на каждый цилиндр во впускной коллектор, где и происходит образование смеси топлива с воздухом, которая попадает в цилиндр.

Наиболее перспективной системой на сегодняшний день является система с непосредственным впрыском.

Суть данной системы заключается в том, что топливо впрыскивается сразу в камеру сгорания каждого цилиндра, и уже там смешивается с воздухом. Система определяет и подает оптимальный состав смеси в цилиндр, что обеспечивает хорошую мощность на различных режимах работы двигателя, хорошую экономичность и высокие экологические свойства двигателя.

Но с другой стороны, двигателя с данной системой впрыска обладают более высокой ценой по сравнению со своими предшественниками, из-за сложности своей конструкции. Так же данная система очень требовательна к качеству топлива.

Автор: Иван Петрович

Спрашивайте в комментариях. Ответим обязательно!

Каким бывает впрыск топлива

Одноточечный..

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

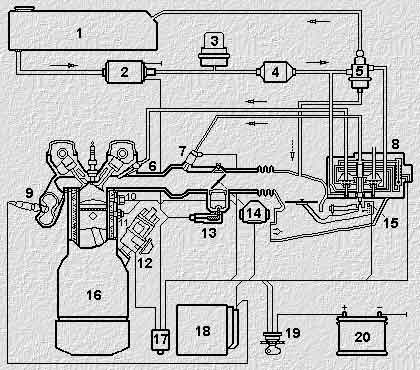

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

- Автор

- Юрий УРЮКОВ

- Издание

- Клаксон №4 2008 год

- Фото

- фото из архива “Клаксона”

Непосредственный впрыск — Энциклопедия журнала «За рулем»

Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине ХХ в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы ХХ в., потому что такие двигатели получались дорогостоящими, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсунки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны устанавливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьшается, а значит, для хорошего смесеобразования необходимо подавать бензин под большим давлением.

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi, которая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г.

Преимущества системы непосредственного впрыска заключаются в основном в улучшении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается установить степень сжатия свыше 10 из-за наступления детонации).

Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощный (а) или компактный (б) факел распыленного бензина

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электромагнитная форсунка, установленная в головке блока цилиндров, впрыскивает бензин непосредственно в цилиндр двигателя и может работать в двух режимах. В зависимости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей.

Поршень двигателя с непосредственным впрыском бензина имеет специальную форму (процесс сгорания над поршнем)

Днище поршня имеет специальную форму в виде сферической выемки. Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топливо к свече зажигания, установленной по центру камеры сгорания. Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

В работе двигателя с системой непосредственного впрыска можно выделить три различных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких ускорений со скоростью порядка 100–120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя GDI повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель работает на малых оборотах. Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (α=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впрыском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасывает в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине. Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива

составляет 0,8 МПа. Сначала срабатывает топливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факелом впрыскивается топливно-воздушная смесь в виде аэрозоля.

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечивает ее хорошее воспламенение.

Конструктивные особенности двигателя с непосредственным впрыском бензина Audi 2.0 FSI

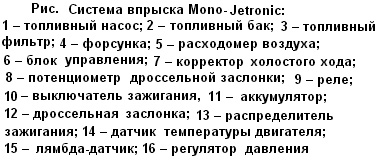

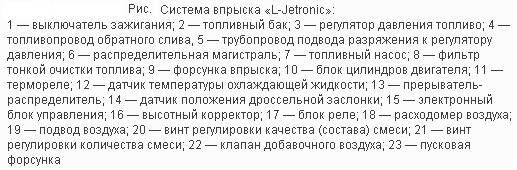

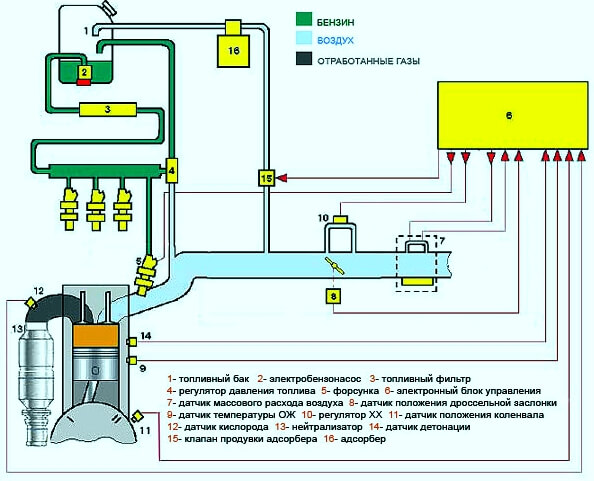

Система питания с распределенным впрыском имеет следующие составные части:

— система подачи и очистки топлива;

— система подачи и очистки воздуха;

— система улавливания и сжигания паров бензина;

— электронная часть с набором датчиков;

— система выпуска и дожигания отработавших газов.

Система впрыска топлива бензиновых (инжекторных) и дизельных двигателей

В современных автомобилях в бензиновых силовых установках принцип работы системы питания схож с тем, который применяется на дизелях. В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

Отметим, что разница в системах впрыска дизельных и бензиновых моторов все больше стирается. Для получения лучших качеств конструкторы заимствуют конструктивные решения и применяют их на разных видах систем питания.

Устройство и принцип работы инжекторной системы впрыска

Второе название систем впрыска бензиновых моторов – инжекторная. Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Бак.

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

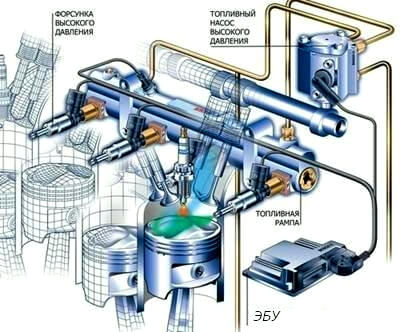

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

Системы питания дизельных двигателей

И дизельные системы модернизируются. Если раннее она была механической, то сейчас и дизеля оснащаются электронным управлением. В ней используются те же датчики и блок управления, что и в бензиновом моторе.

Сейчас на автомобилях применяется три типа дизельных впрысков:

- С распределительным ТНВД.

- Common Rail.

- Насос-форсунки.

Как и в бензиновых моторах, конструкция дизельного впрыска состоит из исполнительной и управляющей частей.

Многие элементы исполнительной части те же, что и у инжекторов – бак, топливопроводы, фильтрующие элементы. Но есть и узлы, которые не встречаются на бензиновых моторах – топливоподкачивающий насос, ТНВД, магистрали для транспортировки топлива под высоким давлением.

В механических системах дизелей применялись рядные ТНВД, у которых давление топлива для каждой форсунки создавала своя отдельная плунжерная пара. Такие насосы отличались высокой надежностью, но были громоздкими. Момент впрыска и количество впрыскиваемого дизтоплива регулировалось насосом.

В двигателях, оснащаемых распределительным ТНВД, в конструкции насоса используется только одна плунжерная пара, которая качает топливо для форсунок. Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Common Rail считается одной из самых эффективных дизельных систем впрыска двигателя. Общая концепция ее во многом позаимствована у инжектора с раздельной подачей.

В таком дизеле моментом начала подачи и количеством топлива «заведует» электронная составляющая. Задача насоса высокого давления — только нагнетание дизтоплива и создание высокого давления. Причем дизтопливо подается не сразу на форсунки, а в рампу, соединяющую форсунки.

Насос-форсунки – еще один тип дизельного впрыска. В этой конструкции ТНВД отсутствует, а плунжерные пары, создающие давление дизтоплива, входят в устройство форсунок. Такое конструктивное решение позволяет создавать самые высокие значения давления топлива среди существующих разновидностей впрыска на дизельных агрегатах.

Напоследок отметим, что здесь приводится информация по видам впрыска двигателей обобщенно. Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Видео: Управление системой впрыска топлива

Двигатель с системой непосредственного впрыска

Роман Барский

09 декабря 2019, 05:44

Система непосредственного впрыска топлива является самой современной. Ее работа основана на впрыске топлива непосредственно в камеру сгорания двигателя.

Впервые система непосредственного впрыска была применена на двигателе GDI (Gasoline Direct Injection – непосредственный впрыск бензина), устанавливаемом на автомобили компании Mitsubishi. В настоящее время система непосредственного впрыска используется в двигателях многих автопроизводителей. Передовики Audi (двигатели TFSI) и Volkswagen (двигатели FSI, TSI), которые практически полностью перешли на бензиновые двигатели с непосредственным впрыском.

Подача топлива осуществляется через форсунки, которые имеют каждая по 6 отверстий. Форсунки очень точно распределяют по камере сгорания сверхтонкие струи топлива. Где в свою очередь поток воздуха управляется заслонками движения заряда. Такая технология обеспечивает однородность топливовоздушной смеси и улучшенную эффективность процесса сгорания топлива.

Двигатели с непосредственным впрыском имеют в своем активе BMW (двигатели N54, N63), Infiniti (двигатели M56), Ford (двигатели EcoBoost), General Motors (двигатели Ecotec), Hyundai (двигатели Theta), Mazda (двигатели Skyactiv), Mercedes-Benz (двигатели CGI).

Применение системы непосредственного впрыска позволяет достичь до 15% экономии топлива, а также сокращения выброса вредных веществ с отработавшими газами.

Устройство системы непосредственного впрыска топлива

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

Топливный насос высокого давления служит для подачи топлива к топливной рампе и далее к форсункам впрыска под высоким давлениям (3-11 МПА) в соответствии с потребностями двигателя. Основу конструкции насоса составляет один или несколько плунжеров. Насос приводится в действие от распределительного вала впускных клапанов.

Регулятор давления топлива обеспечивает дозированную подачу топлива насосом в соответствии с впрыском форсунки. Регулятор расположен в топливном насосе высокого давления. Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Схема системы непосредственного впрыска на примере системы Motronic MED7. 1.топливный бак; 2. топливный насос; 3.топливный фильтр; 4. перепускной клапан; 5. регулятор давления топлива; 6. топливный насос высокого давления; 7. трубопровод высокого давления; 8. распределительный трубопровод; 9. датчик высокого давления; 10. предохранительный клапан; 11. форсунки впрыска; 12. адсорбер; 13. электромагнитный запорный клапан продувки адсорбера.

Датчик высокого давления предназначен для измерения давления в топливной рампе. В соответствии с сигналами датчика блок управления двигателем может изменять давление в топливной рампе. Форсунка впрыска обеспечивает распыление топлива в камере сгорания для образования топливно-воздушной смеси.

Согласованную работу системы обеспечивает электронная система управления двигателем, которая является дальнейшим развитием объединенной системы впрыска и зажигания. Традиционно система управления двигателем объединяет входные датчики, блок управления и исполнительные механизмы.

Помимо датчика высокого давления топлива в интересах системы непосредственного впрыска работают датчик частоты вращения коленчатого вала, датчик положения распределительного вала, датчик положения педали акселератора, расходомер воздуха, датчик температуры охлаждающей жидкости, датчик температуры воздуха на впуске.

В совокупности датчики обеспечивают необходимой информацией блок управления двигателем, на основании которой блок воздействует на исполнительные механизмы — электромагнитные клапаны форсунок, предохранительный и перепускной клапаны.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Рабочий процесс поддерживается движением воздуха в цилиндрах. В зависимости от нагрузочного и скоростного режимов регулируется интенсивность движения воздуха, при этом, обеспечивается создание гомогенной или послойной смеси.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

Принцип работы системы непосредственного впрыска топлива хорошо показан на примере двигателя автомобиля AUDI

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Новости о науке, технике, вооружении и технологиях.

Подпишитесь и будете получать свежий дайджест лучших статей за неделю!

Email*

Подписаться