Ремонт поршневой группы Д-240 трактора МТЗ-80

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Детали цилиндро-поршневой группы Д-240 трактора МТЗ-80 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами. Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают.

Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера. Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

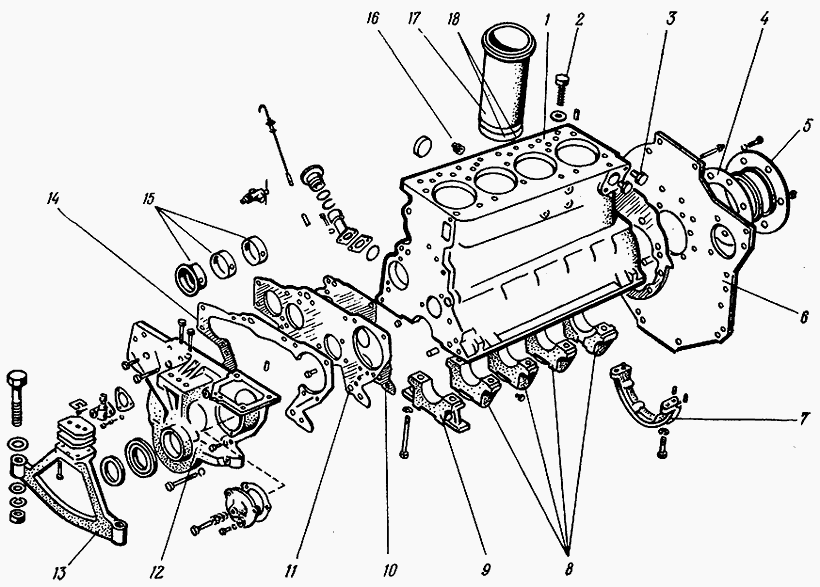

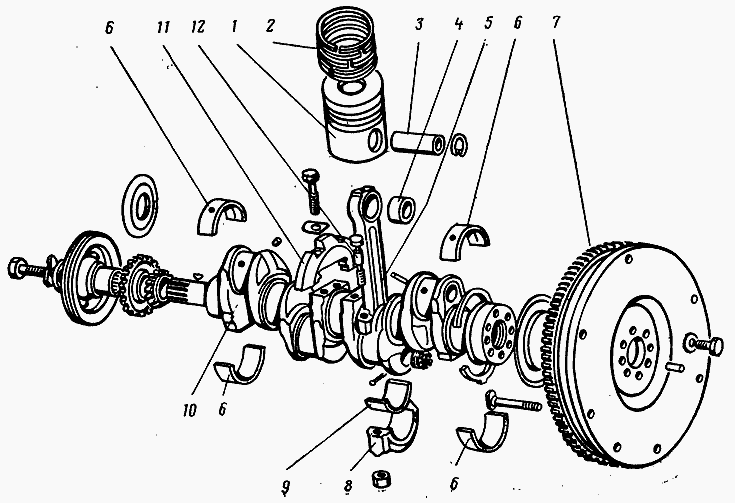

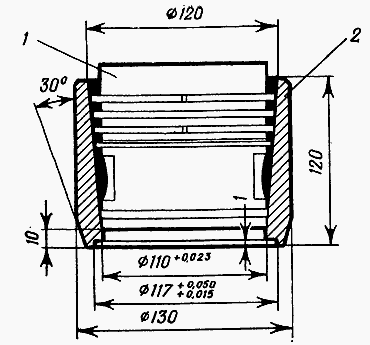

Среди деталей цилиндро-поршневой группы Д-240 трактора МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

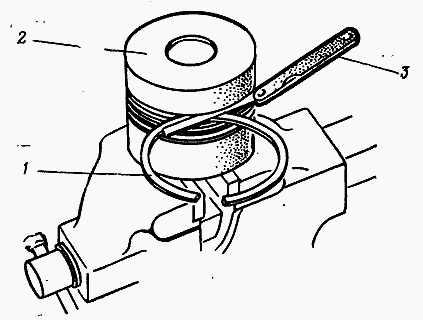

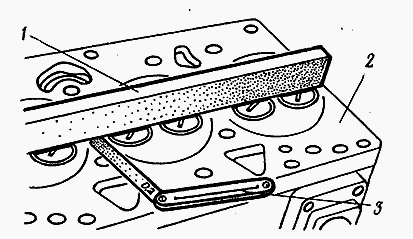

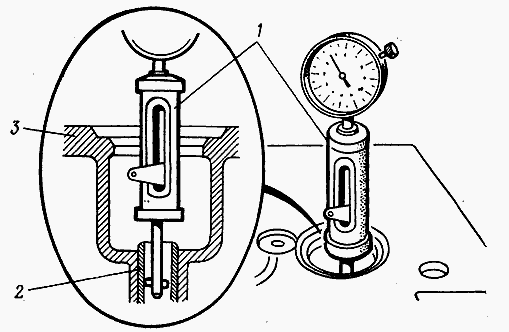

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм.

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32). Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33). Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Рис. 2.1.29. Взаимное расположение деталей блока цилиндров Д-240

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5 — корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 — крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза цилиндра; 18 — кольца гильзы

Рис. 2.1.30. Взаимное расположение деталей кривошипно-шатунной группы

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 — маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал; 11 — противовес; 12 — болт

Рис. 2.1.31. Измерение диаметра гильзы цилиндра МТЗ-80

1 — индикаторный нутромер; 2 — гильза цилиндра; 3 — блок цилиндров

1 — микрометр; 2 — поршень

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым кольцом

1 — кольцо; 2 — поршень; 3 — пластинчатый щуп

Основные показатели поршневой группы двигателя Д-240 трактора МТЗ-80

Зазор между юбкой поршня и гильзой цилиндра, мм:

— номинальный — 0,18—0,20

— допустимый — 0,26

Зазор в замке поршневых колец, мм:

— номинальный — 0,40—0,80

— допустимый — 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

— для компрессионных колец — 0,08—0,12

— допустимый — 0,30

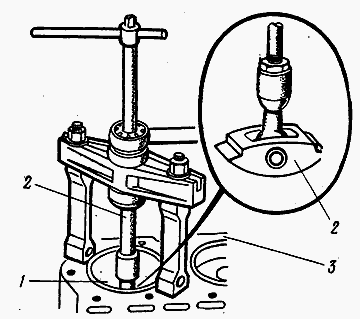

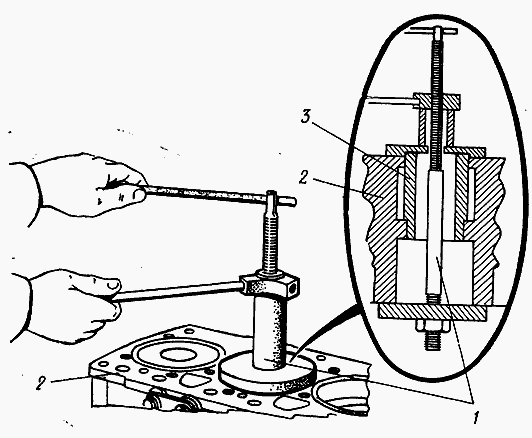

Цилиндро-поршневую группу в сборе заменяют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение. Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров Д-240

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

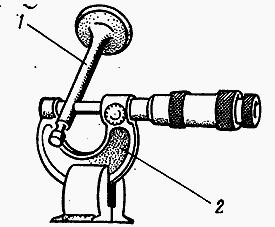

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм. Изгиб и скручивание шатуна проверяют на приборе КИ-724. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

Рис. 2.1.36. Запрессовка втулки в верхнюю головку шатуна

1 —втулка; 2 — пресс; 3 — шатун

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленвала МТЗ-80

изготовлены с высокой точностью. Необходимый диаметральный зазор при

неизменной постели подшипника обеспечивается соответствующими диаметрами

шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля заменяют

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

Перед установкой новых деталей цилиндро-поршневой группы их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

Группы/Диаметр гильзы цилиндра, мм/Макс. диаметр юбки поршня в нижней части, мм

М — 110,00—110,02 / 109.88—109,90

С — 110,02—110,04 / 109.90—109,92

Б — 110,04—110,06 / 109,92—109,94

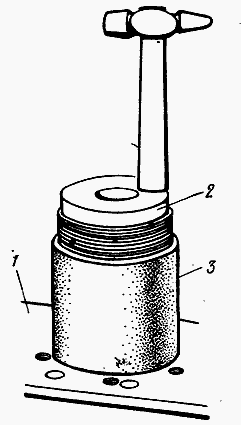

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке (рис. 2.1.37).

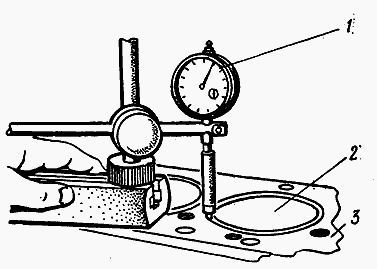

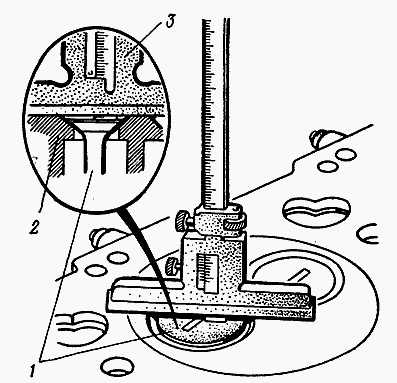

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление (рис. 2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065— 0,165 мм.

Рис. 2.1.38. Запрессовка гильзы цилиндра винтовым приспособлением

1 — приспособление; 2 — блок цилиндров; 3 — гильза цилиндра

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра

1 — индикатор; 2 — гильза цилиндра; 3 — блок цилиндров

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской. Поршни и поршневые пальцы Д-240 трактора МТЗ-80 подбирают одной размерной группы, что подтверждается одинаковой маркировкой.

Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80° С. Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизельный двигатель, не должна превышать 15 г.

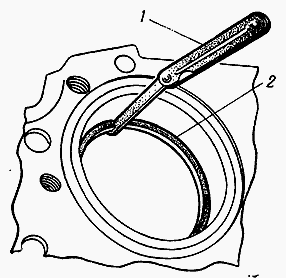

Упругость поршневых колец проверяют на приспособлении МИП-100. При зазоре в замках, равном 0,3—6,6 мм (рис. 2.1.41), упругость колец не должна превышать: первого (верхнего) — 60—82 Н, второго и третьего — 58—78 Н.

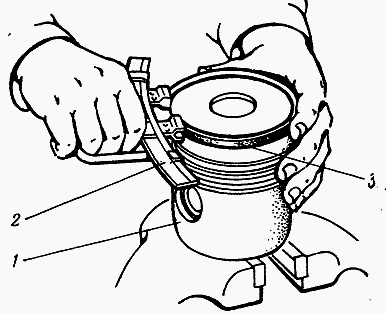

Поршневые кольца на поршень устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок (рис. 2.1.42). Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Рис. 2.1.41. Измерение зазора в замке поршневого кольца

1 — пластинчатый щуп; 2 — поршневое кольцо

Рис. 2.1.42. Установка поршневого кольца

1 — поршень; 2 — приспособление; 3 — поршневое кольцо

Рис. 2.1.43. Конусная оправка для установки поршня

1 — поршень; 2 — оправка

Рис. 2.1.44. Установка поршня с шатуном в блок цилиндров МТЗ-80

1 — блок цилиндров; 2 — поршень; 3 — оправка

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка (рис. 2.1.44). Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

Регулировочные данные при сборке дизеля Д-240

Момент окончательной затяжки гаек крепления головки цилиндров, Нм — 150—170

Момент затяжки шатунных подшипников, Нм — 140—160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм — 0,25—0,30

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм. После установки поршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

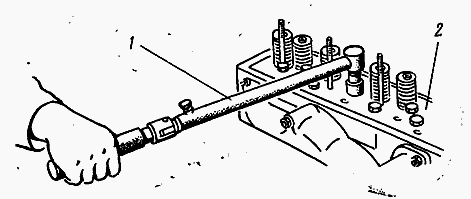

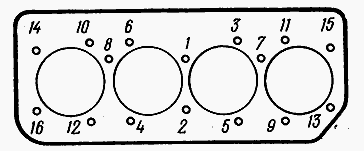

Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при оборке дизеля МТЗ-80.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров Д-240

1 — динамометрический ключ; 2 — головка цилиндров

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Ремонт МТЗ-80 Обслуживание и эксплуатация МТЗ-1221 Техобслуживание и эксплуатация МТЗ-320 Эксплуатация и сервис тракторовРемонт блока цилиндров Д-65Н Д-240 А-41 СМД-60

Дефектовка блока цилиндров

Дефектовка

Контролируемые параметры и дефекты блоков цилиндров, применяемые контрольно-измерительные приспособления и приборы.

|

Контролируемый параметр и дефект |

Допустимые без ремонта значения параметров |

Приспособления, приборы. |

||||

|

Марка двигателя |

||||||

|

Д-65Н |

Д-240 |

А-41 |

СМД-60 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Трещины на перемычке между посадочными местами под гильзы цилиндров, на стенках водяной рубашки. |

Светильник |

|||||

|

Не допускаются |

РП-6-3-220; Лупа ЛТ-1-4; Стенды для гидроиспытаний: КИ-13184, КИ-5372 |

|||||

|

Диаметр отверстий опор под коренные подшипники, овальность и конусообразность – 0,02 мм |

95,04 |

81,03 |

116,03 |

98,04 |

Приспособление КИ-2320 |

|

|

Отклонение от соосности отверстий опор под коренные подшипники относительно крайних опор |

± 0,015; ± 0,010 |

Эталонная оправка, Щупы № 1 и № 2 Калибр предельный 70-8344-1026 |

||||

|

Коррозионные, кавитационные повреждения поверхности под нижний поясок гильзы цилиндра |

Не допускаются |

Светильник РП-6-3-220 |

||||

|

Диаметры отверстий посадочных поясков под гильзы цилиндров, овальность отверстий. |

126,11 125,11 0,04 |

126,16 125,09 0,04 |

153,06 151,06 0,04 |

153,08 151,08 0,04 |

Нутромеры индикаторные: НИ-250, НИ-160 |

|

|

Глубина выточки под бурт гильзы |

9,06 |

9,06 |

12,06 |

12,05 |

Глубиномер микрометрический ГОСТ7470-78 |

|

|

Торцовое биение опорной плоскости под бурт гильзы. |

0,03 (на длине 160 мм) |

Глубиномер индикаторный ГИ-100 |

||||

|

Диаметры отверстий втулок распредвала под толкатели |

50,34 |

50,08 |

54,19 |

— |

Приспособление КИ-2320 |

|

|

Отклонение от соосности отверстий под распредвал |

± 0,01 |

Калибры предельные 70-8344-1027 |

||||

|

Отклонение от плоскостности поверхностей прилегания |

0,04 на длине 100 мм |

Линейки поверочные ШД-1-1500, ШД-1-1000, Щупы № 1 и № 2 |

||||

|

Отклонение от перпендикулярности общей оси отверстий под гильзу относительно оси отверстий под коренные подшипники |

± 0,07 (на длине 300 мм) |

Приспособления индикаторные: КИ-4637, КИ-4638. |

||||

|

Повреждение резьбы, шпилек, резьбовых отверстий, обрыв шпилек, выпадание установочных штифтов. |

Не допускается |

Резьбовые калибры КРМ-ТС |

||||

Примечание. Блоки выбраковывают при наличии трещин в перемычках между отверстиями для гильз, обломах снизу под втулки распределительного вала, при наличии трещин и обломов, захватывающих постели вкладышей подшипников коленчатого вала или маслопроводящую магистраль.

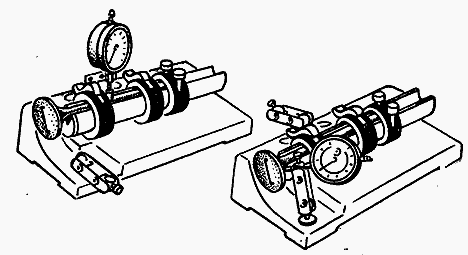

Специальное оборудование для дефектовки. Стенды-кантователи для дефектовки крупных деталей двигателей СМД-14, Д-65 и Д-240 (ОПР-2633), Д-54 (ОПР-1417), Д-37М (рис. 1) и др. Значительно облегчают труд дефектовщика. Блок устанавливают на опоры поворотной рамы / и фиксируют откидными зажимами 2. Ось вращения рамы проходит через центр тяжести блока, поэтому блок при дефектовке легко поворачивается руками.

Рис. 1. Стенд-кантователь для дефектовки блоков цилиндров: 1 — поворотная рама; 2 — откидные зажимы; 3 — Станина

|

|

Рис. 2. Измерение постелей коренных подшипников укороченным нутромером.

Укороченный индикаторный нутромер КИ-2320

(рис.3) изготавливают на базе стандартного индикаторного нутромера; он предназначен для измерения диаметров, овала и конуса постелей коренных опор В Блоках тракторных двигателей. Замер укороченным нутромером более удобен и осуществляется быстрее, чем замер стандартным нутромером. Кроме того, замер третьей опоры некоторых блоков стандартным нутромером вообще затруднителен. Для настройки индикаторных нутромеров при измерении дефектуемых либо восстановленных деталей ГОСНИТИ разработал наборы колец (КИ-2373). В наборе кольца для основных деталей двигателей. Настройка нутромеров по кольцам значительно точнее и удобнее, чем при пользовании микрометром

Рис. 3. Укороченный индикаторный нутромер и кольца для настройки нутромеров

|

Рис. 4. Оправка для проверки соосности 1— Корпус; 2 — ромбические упоры; 3— индикаторы часового типа; 4 — поворотные зеркала |

Соосность постелей коренных подшипников в блоках цилиндров проверяют индикаторной оправкой, центрирующейся в крайних постелях (рис. 4). Приспособление для проверки смещения коренных опор состоит из корпуса 1, ромбических упоров 2 и индикатора часового типа 3. Индикаторы настраивают на 0 по плите или лекальной линейке. При установке в блок приспособление центрируют упорами 2 в крайних опорах. Для удобства отсчета показаний индикаторов предусмотрены поворотные зеркала 4.

Рис 5. Схема устройства для контроля расстояния от оси отверстий коренных подшипников до верхней плоскости блок-картера.

Устройство для измерения расстояния от отверстий коренных подшипников до верхней плоскости блок-картера (рис. 5.) содержит палец 5, на котором закреплены центрирующий мостик 9, упорная планка 7 и штанга 3. Штанга 3 в средней части имеет регулируемый упор 5 и рукоятку 4, в верхней — кронштейн с индикатором 2. Перед работой индикатор настраивают на нуль. Для этого между опорой 6 и наконечником индикатора помещают концевую меру определенной длины (377 мм — для блока двигателя А-41, А-01).

Ремонт двигателя д 240

- Подробности

- Создано: 30.06.2014 10:04

Двигатель д-240 представляет собой четырехтактный силовой агрегат на четыре цилиндра, который используется на тракторах, например, модели мтз 80 и разнообразных его трансформациях.

Механизм функционирования данного двигателя полностью соответствует общепринятым стандартам в этой области, благодаря чему он является довольно надежным механизмом. Но из-за не самой правильной эксплуатации или же перегрузок, рано или поздно могут возникать некоторые проблемы. В механизм двигателя этой модели входят цлиндро-поршневая, газораспределительная и кривошипно-шатунная группы. Каждая из них обладает своими специфическими особенностями. Если мотор выходит из строя, то потребуется ремонт двигателя д 240. Очень желательно, чтобы его выполняли профессионалы в своем деле, которые обладают соответствующим опытом и знаниями. Также не лишним будет и использование специализированного оборудования для достижения достойных результатов.

Двигатель данной модели оснащен разнообразными специальными системами, среди которых охлаждения, смазки, пусковая, а также топливная. Каждая из них обладает своими конструкционными особенностями, которые в обязательном порядке необходимо учитывать во время проведения ремонтных работ. Это важно, если нужен действительно качественный ремонт двигателя д 240.

Для того чтобы трактор и его двигатель работали без каких-либо перебоев и проблем, очень важно соблюдать основные эксплуатационные правила и вовремя производить работы по сервису и обслуживанию, при этом неукоснительно выполнять все технические требования.

Если были нарушены правила эксплуатации может произойти выплавление вкладышей коленвала, разнообразные проблемы с поверхностью гильз на цилиндрах. Также могут ломаться кольца поршней, они могут просто заклиниваться, обрываться шатуны и возникать подобные проблемы.

Если все-таки пришлось столкнуться с поломкой, то рекомендуется предоставить ремонт двигателя д 240 мастерам. Нередко владельцы данного транспортного средства пытаются произвести первичный осмотр силового агрегата самостоятельно. Они нередко разбирают его, но стоит отметить, что практически любое вмешательство неопытного человека может вызвать серьезные последствия. Среди наиболее частых проблем, которые встречаются в таком случае, можно выделить нарушение геометрической формы деталей, возникновение разнообразных зазоров и натягов, проблемы с режимами затяжек, которые после работ будут отличаться от первоначальных. При этом такие последствия являются только лишь частью от того, что на самом деле может произойти из-за некомпетентности специалиста.

Ремонт этого двигателя, как и любого другого надо начать с диагностики. После этого процесса можно будет наверняка определить поломку, после чего ее можно устранить. В ремонт мотора входит его разборка, чистка с использованием специальных моющих средств, оценивание уровню износа мотора, сборка, а также обкатка. Каждый из этапов важно проводить максимально ответственно. Детали, которые слишком сильно износились, надо обязательно заменить.

class=»eliadunit»> class=»eliadunit»>Добавить комментарий

Ремонт головки блока цилиндров МТЗ-80

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

К основным дефектам головки блока цилиндров Д-240 трактора МТЗ-80 (рис. 2.1.16) относят: коробление плоскости разъема; износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и седел клапанов; трещины в перемычках клапанных гнезд; прогар посадочных мест под уплотнения форсунок или их стаканов.

При проведении технической экспертизы пользуются основными показателями и регулировочными данными деталей головки цилиндров и газораспределительного механизма ГРМ.

Рис. 2.1.16. Взаимное расположение деталей головки цилиндров Д-240

1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8

— прокладки; 7— крышка головки; 9 — коромысло; 10 — ось; 11 — головка

цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 —

клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18—

тарелка

клапана; 19 — шпилька

Основные показатели и регулировочные данные деталей головки цилиндров и ГРМ Д-240 трактора МТЗ-80

Выступание стержня клапана, мм:

— номинальное — 56,0

— допустимое — 57,2

Перемещение клапана, мм:

— номинальное — 10,2

— допустимое — 9,0

Отклонение от плоскостности поверхности головки, мм, не более — 0,15

Утопание тарелки клапана, мм:

— номинальное — 0,4—0,7

— допустимое — 1,8

Допустимый внутренний диаметр втулки клапана, мм — 11,10

Допустимая сила сжатия (упругость) наружных клапанных пружин до рабочей длины — 148

Рабочая длина наружной пружины, мм — 54,0

Допустимая сила сжатия (упругость) внутренних клапанных пружин до рабочей длины, Н — 74

Рабочая длина внутренней пружины, мм — 48,5

Допустимый диаметр стержня клапана, мм — 10,85

Внутренний диаметр втулки коромысел, мм — 19,02—19,05

Диаметр оси коромысел, мм — 18,98—19,00

Утопание тарелок клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки.

Для этого поочередно устанавливают поршни в ВМТ такта сжатия и измеряют расстояние от торца стержня клапана до головки. Если выступание стержня клапана превышает допустимую величину, то это свидетельствует о предельном износе тарелок клапанов и их седел.

Одновременно можно определить степень износа кулачков распределительного вала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и замеряют расстояние от торца стержня клапана до головки.

По разности расстояний, измеренных при закрытых и полностью открытых клапанах, определяют перемещение каждого клапана.

Если перемещение клапана ниже допустимого значения, распределительный вал дизеля МТЗ-80 заменяют. После этих замеров головку снимают с дизеля и подвергают дальнейшей экспертизе.

Замеряют отклонение от плоскостности поверхности головки (рис. 2.1.17). Если отклонение от плоскостности превышает допустимое значение, то головку заменяют; если отклонение в пределах нормы, то проверяют состояние седел клапанов по утопанию тарелки нового клапана (рис. 2.1.18).

При утопании тарелки клапана более допустимого размера головку заменяют. Если утопание в пределах нормы, то головку разбирают и ремонтируют.

Сухари клапанов и клапанные пружины снимают приспособлением ОР-9913 (рис. 2.1.19). Если седло клапана имеет трещины, то головку заменяют. Снятые клапаны маркируют, а затем замеряют диаметр стержня (рис. 2.1.20), проверяют биение тарелки клапана и изгиб стержня (рис. 2.1.21).

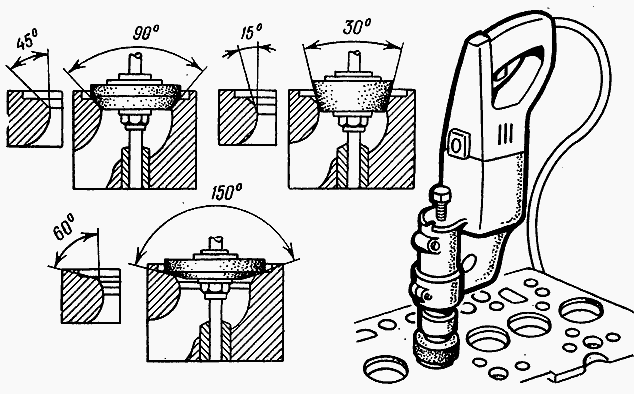

Биение фаски тарелки и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов износа, прогаров, раковин на фасках клапанов рабочую поверхность фасок обрабатывают на шлифовальных станках Р-108 (рис. 2.1.22) или ОР-6686.

Рис. 2.1.17. Измерение отклонения от плоскостности поверхности головки блока цилиндров Д-240

1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп

Рис. 2.1.18. Определение утопания тарелки клапана

1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер

Рис. 2.1.19. Снятие сухарей клапанов и клапанных пружин

1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913

Рис. 2.1.20. Измерение диаметра стержня клапана Д-240

1 — клапан; 2 — микрометр

Рис. 2.1.21. Измерение изгиба стержня и биения фаски тарелки клапана

Рис. 2.1.22. Шлифование рабочей поверхности фаски клапана

Фаску впускного клапана шлифуют под углом 60°, выпускного — под углом 45°. После выведения следов износа ширина цилиндрической части тарелки клапана А должна быть не менее 0,5 мм, а ширина притертой матовой полоски на фаске клапана Б — не более 2 мм.

Направляющую втулку клапана заменяют при износе поверхности отверстия под стержень клапана до диаметра, превышающего допустимое значение, или при ослаблении посадки втулки в головке. Измерение диаметра отверстия направляющей втулки клапана показано на рис. 2.1.23.

При замене направляющую втулку выпрессовывают (рис. 2.1.24). Новую втулку подбирают с наибольшим допуском по наружному диаметру, смазывают эпоксидным клеем без наполнителя и запрессовывают в головку специальным (болтом (рис. 2.1.25).

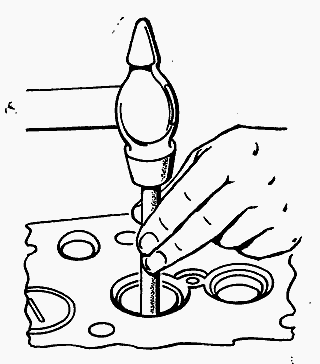

После установки направляющих втулок седло клапана обрабатывают планетарно-шлифовальным приспособлением ОПР-1334А (рис. 2.1.26).

Рис. 2.1.23. Измерение диаметра отверстия втулки клапана МТЗ-80

1 — индикаторный нутромер; 2 — направляющая втулка клапана; 3 — головка блока цилиндров

Рис. 2.1.24. Выпрессовка направляющей втулки клапана

Рис. 2.1.25. Запрессовка направляющей втулки клапана

1 — направляющая втулка; 2 — клапан; 3 — головка блока цилиндров

Рис. 2.1.26. Обработка седла клапана в головке блока цилиндров МТЗ-80

При рисках, раковинах, прожогах на рабочей фаске седла первоначально фаску шлифуют до выведения следов дефекта и проверяют состояние седла по утопанию тарелки нового клапана. Если утопание не превышает допустимого размера, то седло продолжают обрабатывать.

Нижнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150°, а верхнюю кромку — 60°. Ширина рабочей фаски седла для впускных клапанов должна быть 2,0—2,5 мм для выпускных — 1,5—2,0 мм.

После обработки тарелки клапана Д-240 и седла их взаимно притирают. Если ремонту были подвергнуты все клапаны и седла, то притирку ведут на ставке ОПР-1841 А.

При ремонте одного-двух клапанов притирку ведут пневматическим приспособлением 2213 (рис. 2.1.27), используя пасту из смеси микропорошка М20 с индустриальным или моторным маслом.

В процессе притирки клапан периодически вращают и приподнимают. Время от

времени проверяют состояние притирающихся фасок клапана и седла.

Верхняя кромка матовой полоски рабочей фаски должна располагаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана.

Рис. 2.1.27. Притирка клапана к седлу

1 — клапан; 2 — приспособление 2213; 3 — головка цилиндров

Если матовая полоска окажется значительно ниже или выше указанного расстояния, то седло снова обрабатывают шлифовальными кругами с углом конуса 60 и 150° и снова притирают клапан к седлу.

Перед сборкой клапанов Д-240 трактора МТЗ-80 проверяют длину и силу сжатия клапанных пружин на приспособлении МИП-100. Если параметры пружин выходят за допустимые значения, то пружины заменяют.

В некоторых случаях для компенсации длины и силы сжатия пружин под них устанавливают специальные шайбы, толщину которых можно определить по формуле: для впускного клапана А = В—1,3 мм; для выпускного клапана А = В—1,8 мм, где В — утопание клапана, замеренное после ремонта седла клапана.

После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание — не более 1,3 мм.

Для контроля герметичности клапанов впускные и выпускные каналы головки цилиндров заполняют керосином, который не должен просачиваться в течение 1,5 мин.

Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла. При наличии на бойках коромысел углублений более 0,3 мм поверхность бойка шлифуют до выведения следов дефекта.

Отклонение от

параллельности рабочей поверхности бойка коромысла допускается не

более 0,05 мм. При необходимости проверяют диаметр отверстий втулок

коромысел. Зазор между втулкой и осью коромысел допускается не более

0,15 мм.

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Ремонт МТЗ-80 Обслуживание и эксплуатация МТЗ-1221 Техобслуживание и эксплуатация МТЗ-320 Эксплуатация и сервис тракторов