Ремонт насосов высокого давления — AMT-SERVICE

Ремонт аппаратов высокого давления

Аппараты высокого давления представляет собой оборудование, целевое назначение которых – удаление разного рода загрязнений с поверхности. Их самая распространенная сфера применения – автомобильные мойки, однако они также используются при чистке фасадов зданий, для уборки промышленных помещений, а также в строительных организациях. Эта техника, особенно если говорить о продукции именитых брендов, таких как WashTec, Comet и Karcher, отличается высокой производительностью и похвальной выносливостью. Однако достаточно напряженный режим эксплуатации со временем приводит тому, что какой-то элемент конструкции выходит из строя. В итоге, возникает необходимость произвести ремонт аппаратов высокого давления, с чем рано или поздно сталкивается каждый владелец автомобильной мойки. Тем не менее, срок службы техники можно существенно растянуть во времени, если эксплуатировать ее должным образом.

Если вы будете покупать или ремонтировать оборудование у нас, опытные специалисты проконсультируют вас в вопросах правильного ухода и эксплуатации вашего аппарата высокого давления.

Ремонт моек высокого давления

В первую очередь владелец оборудования должен следить за своевременной заменой масла. Осуществлять данную процедуру необходимо каждые сто часов непрерывной работы аппарата высокого давления. При этом стоит использовать только то масло, которое советует официальный производитель. Это нужно для того, чтобы оно было совместимо с силовым агрегатом, установленным в оборудовании. Таким образом, если вовремя менять масло, то есть возможность избежать многих поломок и быстрого износа моечной техники.

Еще один фактор, на который должен обращать внимание владелец аппарата высокого давления — это качество воды. В нашей стране данная проблема особенно актуальна. Грязная некачественная вода из водопровода негативно сказывается на работе оборудования. Чтобы свести влияние этого негативного фактора до минимума, владелец автомобильной мойки должен установить специальную систему фильтрации. Монтаж сразу двух фильтров (грубой и тонкой очистки) представляет собой наиболее надежный способ продления срока службы АВД.

Еще один фактор, который может привести к необходимости ремонта оборудования, — это скачки напряжения, из-за которых может выйти из строя мотор. При резких скачках напряжения нередко повреждаются специальные клапаны, не предназначенные для подобных нагрузок. По этой причине, если оборудование работает от сети, которой свойственны периодические скачки напряжения, то функциональность специальных клапанов постепенно ослабевает. Отличным профилактическим решением станет использованием клапанов, имеющих запас мощности, который будет на 20-25% выше, чем показатель, на который рассчитан насос.

Одной из самых редких причин поломки аппаратов высокого давления является заводской брак. Если говорить о продукции таких брендов, как Portotecnica, Comet или Karcher, то у нее риск появления производственного брака минимален. Однако регламентируемый компанией, выпускающей оборудование, моторесурс техники должен быть скорректирован владельцем, ориентируясь на наличие вышеперечисленных негативных факторов. Все потому, что влияние каждого из них существенно изнашивает аппараn, даже если техника конкретной торговой марки отличается выносливостью и стойкостью. Специалисты нашей компании оказывают полный спектр услуг по техническому обслуживанию и в состоянии произвести качественный

Особенности эксплуатации моечной техники

Первое, что необходимо сделать — это поместить аппарат подальше от обрабатываемого объекта. АВД оснащаются длинным шлангом, который позволяет уберечь технику от попадания влаги и негативного воздействия так называемого «водяного тумана».

Влагозащитное исполнение оборудования не всегда в состоянии противодействовать воде, которая активно реагирует со многими элементами и материалами. Оптимальным решением для владельца автомобильной мойки будет установки аппарата высокого давления в отдельном помещении для того, чтобы полностью исключить риск попадания воды на корпус. Такое бережное отношение к технике оттянет момент необходимого капитального ремонта оборудования.

Еще одним важным этапом правильной установки АВД является корректное подсоединение к электросети. Владельцу оборудования стоит позаботиться о наличии защитного заземления. Также стоит обратить внимание на сечение проводов удлинителей, чтобы они были рассчитаны на конкретную нагрузку.

Подключение оборудования к водопроводной магистрали также является важным этапом при установке аппарата высокого давления. Каждый производитель дает ряд рекомендаций, которые позволяют продлить срок службы техники. К примеру, оборудование Karcher следует соединять с магистралью шлангом, длина которого составляет не менее 7,5 метров. Такая особенность установки позволяет существенно снизить риск гидроудара при запуске и выключении техники.

При этом сечение водных подводящих магистралей должно быть таким, которое обеспечит производительность насоса в соответствии с техническим паспортом оборудования. Недостаток воды в системе негативно сказывается на аппарате высокого давления. Ее дефицит ведет к активному подсосу воздуха в цилиндр, в котором движется плунжер. Определить недостаток воды можно по изменению тона работы насоса. В случае возникновения такой проблемы стоит немедленно отключить оборудование и выявить причину неполадки.

Очень часто для питания аппарата высокого давления используется горячая вода. Чтобы избежать проблем в будущем, владелец оборудования должен монтировать смеситель на подводящем участке трубопровода, чтобы была возможность контролировать температуру воды. Установка термометра также является важнейшей процедурой, поскольку даже незначительное превышение допустимого для конкретной техники уровня температуры может привести к серьезной поломке. Перегрев негативно сказывается на сальниковых уплотнениях и пластиковых корпусах клапанов. Кроме того, имеется риск возникновения кавитационного эффекта и последующего повреждения насоса. Стоит учитывать, что для продления срока службы оборудования уровень температуры воды на входе должен быть минимум на 15% ниже, чем максимально допустимый.

Нередко владельцы АВД совершают фатальную ошибку, подключая оборудование к системе отопления. Такое решение скрывает в себе ряд рисков. Во-первых, высокая температура воды очень быстро выводит из строя насос и другие элементы конструкции, изнашивая их и приводя в полную негодность. Во-вторых, теплоноситель в системе отопления имеет в составе щелочи, которые сокращают образование известковых отложений. Они очень агрессивны химически, из-за чего достаточно быстро поражают такие элементы насоса, как металлические плунжеры и уплотнения.

Также нужно уточнять, рассчитано ли конкретное оборудование на применение горячей воды. Большинство моделей АВД оснащаются бойлером, а это значит, что горячая вода может вывести технику из строя.

Специалисты нашей компании не только могут отремонтировать сломанный аппарат высокого давления, но и проконсультировать в вопросах правильной эксплуатации и ухода за оборудованием. Профессиональный совет может получить каждый наш клиент абсолютно бесплатно. Мы заинтересованы в том, чтобы ваша техника прослужила вам не один год, и именно поэтому мы оказывает полноценную техническую и информационную поддержку наших покупателей.

Ремонт АВД

Ремонт моек высокого давления – это практически неизбежный процесс даже для очень выносливого оборудования. Активный режим эксплуатации, некачественная вода и множество других факторов постепенно изнашивают оборудование. В итоге наступает момент, когда необходимо произвести качественный ремонт АВД. Наиболее распространенная неисправность подобной техники – снижение производительности насоса и уменьшение рабочего давления. Любая проблема такого рода зачастую связана с утечкой воды. Наиболее распространенным их типом является утечка сквозь сальниковые уплотнения плунжеров насоса.

Сальники изнашиваются по нескольким причинам – по естественным причинам или в связи с наличием в воде абразивных частиц. В том случае, если плунжеры выполнены из стали, то их поверхности могут повреждаться. При значительном давлении утечка может происходить даже через небольшую едва заметную царапину. Если вы обнаружили, что во время работы возле АВД образуется лужа воды, то это первый сигнал, возвещающий о неисправности. Зачастую, если вовремя заняться решением проблемы – можно свести ремонт аппарата высокого давления к замене сальников. В том случае, если вы не заметили проблему или проигнорировали ее – процесс развивается и усугубляется. В итоге ремонт АВД, когда вода прорывается в картер, может оказаться значительно обременительнее в финансовом плане. Если и на этом этапе закрывать глаза на проблему, то существует вероятность того, что электродвигатель сгорит, а его ремонт будет невыгоден и легче будет приобрести новый аппарат.

Существуют также иные причины, по которым производительность АВД может заметно упасть. В частности, повреждение шлангов, износ перепускных или байпасного клапанов снижают плотность и моющую способность струи.

Ремонт насосов высокого давления – это не единственная необходимость, с которой может столкнуться владелец подобной техники. Неисправности могут быть самые разные, и поэтому надо тщательно следить за состоянием АВД. При выявлении каких-либо проблем или при возникновении подозрений имеет смысл сразу же обращаться к специалистам, которые смогут привести технику в работоспособный вид. При этом время играет против вас, и последующая работа неисправного оборудования может привести к более серьезной поломке.

Если вы столкнулись с какой-либо поломкой или выявили неисправность вашего аппарата высокого давления – не стоит откладывать ремонт насоса высокого давления на потом. Обратившись в нашу компанию, вы отдадите дорогостоящее оборудования в руки профессионалов, которые максимально быстро и качественно приведут его в рабочее состояние. Мы занимаемся ремонтом аппаратов высокого давления не первый год, что позволяет предоставлять нашим клиентам идеальный сервис по доступным ценам.

Ремонт АВД Karcher

Ремонт Karcher оборудование немецкого бренда отличается высокой степенью надежности, но даже оно требует периодической замены некоторых деталей.

Все запасные части Karcher делятся на категории в соответствии со специальными ордер-номерами. Опытный специалист отлично ориентируется в сложной классификации и может достаточно быстро заменить определенную деталь.

Ремонт АВД Керхер проводится нашими специалистами в максимально сжатые сроки.

Ремонт автомоечной техники – это достаточно ответственный процесс, поручать который нужно квалифицированным профессионалам. Понимая то, что качественное сервисное обслуживание позволит существенно продлить срок использования вашего аппарата, мы стараемся, чтобы каждый клиент был доволен нашей работой.

Ремонт АВД WashTec

Ремонт АВД WashTec требует задействования опытных и знающих мастеров – именно таких, которые работают в нашей компании. При всей своей неприхотливости и выносливости, данное оборудование время от времени нуждается в качественном сервисном обслуживании. И наши квалифицированные мастера способны оказать вашей технике должное внимание. Замена запчастей, ремонт оборудования, диагностика и техобслуживание – это лишь небольшой список работ, которые выполняют наши мастера, дабы техника работала на должном уровне долгие годы.

Если ваш АВД WashTecтребует профессиональной помощи, то не стоит откладывать ремонт автомоечной техники, а лучше сразу обращаться к нам. Мы сделаем все, чтобы ремонт автомоек был произведен максимально быстро и за небольшие деньги.

Ремонт насосов высокого давления

Категория:

Ремонт топливной аппаратуры автомобилей

Публикация:

Ремонт насосов высокого давления

Читать далее:

Ремонт насосов высокого давления

Снятый с двигателя для ремонта насос высокого давления моют в ванне с керосином, очищают волосяными щетками, протирают, обдувают сжатым воздухом,, а затем разбирают. Разборку насоса удобно выполнять на поворотном приспособлении, которое позволяет наклонять и поворачивать насос.

Для разборки применяют комплект инструмента модели 630 (рис. 130).

Основными предпосылками для ремонта топливных насосов являются износ и повреждение рабочих поверхностей деталей плунжерной пары;

износ рабочих поверхностей клапанов и их седел; потеря упругости пружин; повреждение резьбы в корпусе; трещины в местах креплений деталей и штуцеров; течь в сальниках; износ рабочих поверхностей опорных шеек и кулачков кулачкового валика.

Рекламные предложения на основе ваших интересов:

Рис. 130. Комплект инструментов модели 630 для обслуживания топливных насосов высокого давления:

1 — металлический футляр, 2, 3, 10—ключи для разборки муфты автоматического опережения впрыска, 4 — ключ для регулировки подачи топлива, 5 — приспособление для разборки толкателей, 6 — съемник пружины толкателя, 7 — динамометрический ключ для штуцеров нагнетательных секций, 8— съемник нагнетательных клапанов, 9— ключ для регулировки толкателей насоса

Отдельные сборочные единицы (узлы) топливного насоса разбирают после соответствующей дефектовки, которая определяет необходимость полной разборки и ремонта сборочных единиц (узлов). При дефектовке сборочных единиц (узлов) и деталей насоса выявляют неисправности в первую очередь ненрецизионных деталей — корпуса, кулачкового вала и др. Неисправности прецизионных деталей, к которым относятся плунжерные .пары, нагнетательные клапаны и их седла, выявляют проверкой на стендах и в приспособлениях.

Ремонт непрецизионных деталей выполняют обычными способами. При этом целесообразным считается ремонт в том случае, если обнаруженные износы и повреждения не слишком серьезны и технологически устранимы. Например, при износе отверстий под гильзу плунжера, под седло нагнетательного клапана и повреждение резьбы под штуцер деталь бракуют.

Трещины на корпусе насоса заделывают пастами — клеевыми материалами на основе эпоксидной смолы и металлического порошка. Технология заделки трещин эпоксидной пастой следующая: разделывают трещину по всей ее длине и засверливают концы, обезжиривают поверхность, наносят пасту и сушат ламповыми излучателями. Заваривание трещин на корпусе насоса не рекомендуется, так как нагрев может вызвать деформацию и нарушение соосностей посадочных поверхностей.

Для восстановления размера отверстий в корпусе насоса также используют эпоксидные пасты или ставят втулки. При ремонте отверстия постановкой втулок его растачивают до большего диаметра и запрессовывают ремонтную втулку. После этого отверстие во втулке растачивают или развертывают до номинального размера. Перед расточкой отверстия в каждом случае выставляют корпус по отношению к шпинделю станка на индикаторном приспособлении. Таким образом можно восстанавливать отверстия под опоры кулачкового вала, заменять втулки рейки насоса.

При износе отверстий под толкатель их восстанавливают развертыванием под увеличенный размер, при этом базой служит кондукторная втулка, вставленная в отверстие под гильзу плунжера.

Для восстановления поврежденной резьбы М5, MB, М8 для крепления деталей рекомендуется постановка ввертышей. Диаметры ввертышей должны быть соответственно М8, М10, М12. Изготовляют из латуни, а ставят на эпоксидной смоле.

Изогнутый кулачковый вал насоса выправляют на гидравлическом прессе, применяя подставку с призмами и индикатор.

Изношенные опорные шейки кулачкового вала восстанавливают вибродуговой наплавкой с последующим шлифованием. Риски, задиры или следы неравномерного износа на поверхности кулачков устраняют шлифованием кулачков на копировалыю-шлифовальном станке. Шпоночный паз и резьбовые концы вала восстанавливают до номинальных размеров также наплавкой с последующей механической обработкой.

Ремонт прецизионных деталей насоса высокого давления выполняют только после их контрольной проверки и выяснения необходимости ремонта.

Нагнетательный клапан (рис. 131) из корпуса насоса вынимают специальным съемником после демонтажа штуцера, ограничителя хода клапана и пружины. Клапан и седло промывают отдельно в чистом дизельном топливе, обдувают сжатым воздухом и тщательно проверяют состояние их поверхностей.

На конических притертых поверхностях не должно быть коль-цевон выработки и рисок. Если обнаружены риски, следы коррозии или незначительный износ, конус клапана и фаску седла взаимно притирают пастой ГОИ. Проверяют также свободу перемещения клапана в седле, который должен двигаться без заеданий. Если притирка клапана к седлу не устраняет глубоких задиров или следов выработки, детали клапана бракуют.

Отремонтированные нагнетательные клапаны испытывают на величину плотности по конусу и по разгрузочному пояску. Плотность клапана по конусу проверяют воздухом под давлением 0,5—0,6 МПа. Для этого клапан в сборе с оправкой опускают в сосуд с дизельным топливом, а воздух подводят через оправку со стороны конуса клапана. Выделение небольшого количества воздушных пузырьков со стороны цилиндрической части клапана характеризует удовлетворительное качество притирки.

Плотность клапана по разгрузочному пояску определяют на ротаметре — приборе, работающем на принципе подвода воздуха к клапану от магистрали и замере его расхода через поднятый на высоту 1,3±0,01 мм клапан. Годные клапаны сортируют на две группы по показаниям плотности в зависимости от диаметрального зазора разгрузочного пояска. Первая группа имеет диаметральный зазор 0,002—0,004 мм, вторая — 0,004— 0,006 мм. Номера групп наносят на поверхность седла клапана.

Для ремонта деталей нагнетательной секции насоса ее разбирают после снятия нагнетательного клапана. Вал насоса устанавливают так, чтобы кулачок отошел от толкателя разбираемой секции и пружина разгрузилась. Затем вводят рычаг (рис. 132) под пружину, сжимают ее и извлекают пинцетом нижнюю тарелку пружины. Далее вывертывают установочный винт гильзы плунжера и вынимают вверх плунжерную пару из гнезда корпуса насоса.

Рис. 131. Нагнетательный клапан:

1 — седло клапана, 2 — клапан, 3 — разгрузочный поясок клапана, 4 — пружина клапана

Рис. 132. Рычаг для отжатия пружин толкателей плунжеров:

1 — рычаг, 2 — заклепка, 3 — ручка

Детали плунжерной пары промывают в дизельном топливе и проверяют их состояние, для чего выдвигают плунжер из гильзы на 40—50 мм и в вертикальном положении наблюдают опускание плунжера под действием собственной массы. Он должен опускаться плавно, без заеданий до упора в торец при любых углах поворота относительно гильзы. После этого гильзу и плунжер осматривают через увеличительное стекло. Их соприкасающиеся поверхности должны иметь матовый оттенок без пятен и рисок.

Повреждения на торце плунжера устраняют притиркой на плите пастой Г‘ОИ. Глубокие риски на цилиндрической поверхности плунжера устраняют притиркой на притирах-приспособлениях, предназначенных для ремонта плунжерной пары. Притиры для цилиндрической поверхности представляют чугунные разрезные конусные втулки, вставляемые в оправки. Притиры делятся на предварительный и чистовой. Они обеспечивают при. последовательном применении необходимую шероховатость поверхностей.

Рис. 133. Гиревой стенд для проверки герметичности плунжерных пар:

1 — толкатель, 2 — защелка груза, 3— плунжерная пара, 4 — съемная втулка, 5 — пята, 6 — разрезная втулка, 7 — корпус держателя, 8 — шток, 9 — винтовой зажим

После притирки детали плунжерной пары комплектуют таким образом, чтобы плунжер плотно входил в гильзу на ‘/з часть рабочей зоны и затем их притирают на пасте ГОИ, окиси алюминия или хрома. Окончив притирку плунжера к гильзе, детали тщательно промывают в бензине и осматривают. Они должны иметь на рабочих поверхностях ровный блеск с едва различимыми мельчайшими рисками от притирки. Обезличивание притертой плунжерной пары в дальнейшем при сборке не допускается.

После комплектования и взаимной притирки плунжерную пару проверяют на свободу перемещения плунжера (рассмотрено выше) и на герметичность.

Испытание плунжерной пары на герметичность проводят на гиревом стенде (рис. 133). Основными элементами гиревого стенда являются корпус держателя, в который установлена съемная втулка, и груз с системой рычагов, воздействующий на толкатель.

Проверяемую плунжерную пару устанавливают в съемную втулку стенда и закрывают герметично отверстие гильзы пятой с помощью штока и винтового зажима. В надплунжер-ное пространство гильзы подводят смесь топлива с керосином вязкостью 1,8—2,0 сСт при 20 °С.

Испытание начинается с момента отпускания защелки, в результате чего груз перемещается вниз и через систему рычагов и толкатель начинает давить на плунжер. При этом на топливо передается давление 20±0,5 МПа, вследствие чего топливо вытесняется в зазор между плунжером и гильзой, а плунжер перемещается вверх. Время полного перемещения плунжера до момента отсечки должно составлять не менее 10 с.

В зависимости от времени перемещения плунжера все плунжерные пары по результатам испытания разбивают на четыре группы от 10 до 40 с и насос комплектуют нагнетательными секциями одной группы.

Нагнетательные секции в насосе собирают в обратной последовательности. Поворачивают кулачковый вал насоса так, чтобы толкатель собираемой секции занял нижнее положение. Затем на поворотную втулку ставят верхнюю тарелку и пружину и детали ориентируют так, чтобы при сцеплении зубьев венца и рейки паз венца был перпендикулярен рейке, а средний зуб венца находился в зацеплении с рейкой, которая занимает среднее положение.

Далее чистую промытую в дизельном топливе плунжерную пару устанавливают в гнездо корпуса насоса, вводят поводок плунжера в паз поворотной втулки. При установке плунжерной пары паз поворотной втулки и риска на поводке плунжера должны быть обращены в сторону окна корпуса насоса. Затем щупом совмещают стопорный паз на гильзе плунжера с отверстием в корпусе и стопорят ее болтом. С помощью приспособления сжимают пружину толкателя и ставят нижнюю тарелку. Затем передвигают рейку, проверяют плавность ее перемещения и ход, который должен составлять 25 мм.

После сборки плунжерной пары устанавливают нагнетательный клапан, затягивая нажимный штуцер динамометрическим ключом с моментом затяжки 100—120 Дж и вновь проверяют плавность хода рейки насоса.

Собранный насос проверяют на герметичность, произведя опрессовку насоса под давлением топлива 2 МПа. Перед испытанием на соединительные ниппели и топливоотводящий штуцер устанавливают заглушки. Давление открытия нагнетательных клапанов проверяют поочередным снятием заглушек с ниппелей. После указанной проверки отремонтированный насос испытывают и регулируют на стенде СДТА-1 и устанавливают на двигатель.

Рекламные предложения:

Читать далее: Ремонт форсунок

Категория: — Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

Инструкция по ремонту плунжерного насоса

Оптимальные характеристики насоса обеспечиваются правильным выбором рабочей жидкости и будут достигнуты только при его правильном применении, установке и эксплуатации присоединяемой гидроарматуре. Поэтому во избежание возникновения необходимости ремонта четко следуйте инструкциям по пуску и эксплуатации гидросистемы.

Выбор приводного двигателя

Мощность приводного двигателя должна соответствовать номинальной мощности гидронасоса при номинальном рабочем давлении. Потери примерно на 5%. При расчетах также необходимо учесть потери напора рабочей жидкости в гидролиниях и местных сопротивлениях.

Монтаж и запуск насоса

Монтаж

Выберите уровень горизонтальной поверхности, что позволит получить доступ для технического обслуживания и ремонта насоса. Поверхность должна быть в состоянии выдерживать вибрации и быть достаточно прочной, чтобы поддерживать насос. Используйте гибкие шланги для подачи и слива из корпуса чтобы свести к минимуму возможные напряжения системы. Никогда не подключайте жесткие трубопроводы к сливному отверстию из корпуса насоса. Убедитесь, что коленчатый вал и вал приводного двигателя параллельны и установленные шкивы находятся в прямой линии. Неправильное присоединение приведет к потере производительности гидроагрегата и преждевременному выходу из строя ремня, и может привести к ремонту гидронасоса и / или двигателя.

Ремень шкива должен выбираться исходя из мощности приводного двигателя. Применяйте рекомендованные спецификацией ремни. Не перетягивайте ремень.

Вал насоса должен легко вращаться от руки, подшипники не нагружены.

Защитите агрегат от влажности, грязи, тепла, воды и химической коррозии.

Смазка

Необходимо, чтобы масло в картере было на необходимом уровне. Не запускать насос без масла в картере. Замену масла проводить по следующему графику — первая замена после 30 часов работы, затем каждые 500 часов или 1 раз в год. Если насос работает в тяжелых условиях (продолжительная непрерывная работа, повышенная температура окружающей среды и т.д.) масло необходимо менять чаще.

Подключение

• Обеспечить нормальное всасывание гидронасоса.

• Как минимум, использовать шланг на один размер больше, чем входной порт.

• Насос будет работать лучше, давление на входе которого не превышает максимального рекомендованного данной спецификацией значения.

• Каждый гидронасос предназначен для всасывания (вакуум) входа условия, однако оптимальная производительность достигается при подаче рабочей жидкости на вход под давлением.

• Насосы не предназначены для сухого хода.

• В случае неправильного подключения возможны сильные вибрации, шум, кавитация, что приведет к поломке и необходимости ремонта и долговременного простоя оборудования.

• Температура выше 120 ° F допустима. Необходимо повысить давление на входе на 1PSI за каждый градус F более 120 ° F.

Напорная линия

Все насосы должны иметь комплект предохранительной гидроаппаратуры, такие как клапан разгрузочный или регулятор давления, что позволит предохранить агрегат в случае засорения или возникновении поломки в гидросистеме.

Не используйте дозирующие клапаны и шаровые краны в качестве первичного устройства управления ВВбр.

НЕ используйте регулирующее устройство с возможностью выбора давлением, превышающим максимальное давление гидронасоса.

Откройте все клапаны перед запуском системы, чтобы избежать скачка избыточного давления и тяжелых повреждений системы, что приведет к поломке.

Установите гаситель пульсаций в виде шланга или аккумулятора в нагнетательную гидролинию как можно ближе к насосу. Убедитесь, что гаситель пульсаций точно соответствует величинам давления и расходу пульсаций в системе.

Надежный манометр должен быть установлен рядом с выпускным отверстием высокого давления в коллекторе. Это крайне важно для регулировки давления регулирующих устройств, а также для правильного определения размеров сопла или ограничения orifce.Насос рассчитан на максимальное давление — это давление на напорном коллекторе.

Используйте тефлоновую ленту или нить герметик трубной резьбой для резьбовых соединений.

Обслуживание

• Проверьте герметичность соединений трубопровода всасывания до запуска гидронасоса.

• Проверьте качество и уровень масла в баке. Добавьте масло, если низкий уровень и замените масло, если оно выглядит старым или молочным. (Arimitsu Нефть P / N 30103). Использование старого масла приведет к поломке и последующему ремонту гидронасоса.

• Для недопущения утечек из коллектора и картера следите за изменением уплотнения по мере необходимости или в соответствии с запланированными интервалами обслуживания.

• Чистите входной фильтр по мере необходимости.

• Проверьте форсунки не износ или повреждений. Сопла создают давление, поэтому износ сопла приведет к снижению производительности. • Изношенные или поврежденные сопла насоса должны быть заменены перед использованием.

• Убедитесь, что разгрузочные регуляторы являются регулируемыми и находятся в рабочем состоянии.

• Осмотрите шланги и соединения на предмет повреждений, при необходимости отремонтируйте или замените.

• Проверьте ремни на предмет износа или повреждения.

Ремонт силовой части насоса

1. Удалить центральные болты (6 мм).

2. Осторожно потяните сборку коллектора от картера. Во время разборки будьте осторожны, чтобы избежать повреждении плунжеров. Вращение коленчатого вала может помочь в отделение картера.

3. Переверните коллектор. Удалите фиксатор в сборе, V — образный сальник, распорку и разбрасыватель. Проверьте уплотнение отверстия на износ, и при необходимости замените.

4. Удалить вакуумное уплотнение с внутренней стороны фиксатора уплотнения с пластиковой направляющей, чтобы не поцарапать поверхность латуни. Проверьте на наличие повреждений.

5. Вставьте распорку и разбрасыватель в корпус камеры коллектора. Установите новое уплотнение вакуума сжимая и вдавливая во внутрь канавки уплотнения фиксатор. Не забудьте установить вакуумные уплотнения с «V»- канавкой.

6. Заменить уплотнение фиксатора уплотнительное кольцо (входит в PN30114) вокруг за пределами фиксатора уплотнения.

7. Слегка смажьте уплотнение отверстие и вставить фиксатор уплотнения.

8. Слегка смажьте плунжера и осторожно сдвиньте коллектор до его соприкосновения с корпусом картером. Замените 4 центральных болта и заверните с моментом 18 фунтов.

Ремонт силовой части гидронасоса завершен.

Ремонт клапанного узла насоса

9. При ремонте клапаны можно извлекать при разборке всего агрегата, или же не разбирая силовой части вынуть их из картера. Это легче, т.к. насос остается в сборе.

10. Удалите шестигранные колпачки клапанов (24 мм).

11. Ухватите клапан острогубцами, взявшись за верхнюю часть белой клетки клапана. Удалите клапан вместе с уплотнительным кольцом из камеры клапана внутри коллектора.

12. Проверьте клапаны насоса на наличие повреждений, таких как заусенки, царапины или сломанные детали. Проверьте наличие посторонних предметов, таких как грязь и пластмассовые или металлические объекты, которые могут попасть в клапанные пружины или между диском клапана и седлом клапана. Если седла повреждены или изношены, замените Valve Kit (PN30108). (3 клапанами на комплект)

13. Смажьте новые седла клапана, уплотнительное кольцо и установите клапан в камеры в коллекторе. Установить новый клапан в камеру и нажмите несильно на уплотнительное кольцо. Установите шестигранные крышки клапанов с крутящим моментом до 40 кг футов.

14. Прокрутите коленчатый вал с минимальным усилием от руки.

Ремонт клапанного узла завершен. Проверить / добавить моторное масло до нужного уровня на щупе до запуска насоса (PN30103).

Требования по установке гидронасоса

Давление рабочей жидкости на входе в насос должно соответствовать указанному в спецификации.

Оптимальные характеристики обеспечиваются при +15 PSI (1 бар) давления на входе. Максимальное составляет 75 PSI (5 бар). После длительного хранения, гидронасос нужно повернуть на руках и вытеснить воздух, чтобы содействовать заполнению корпуса рабочей жидкостью.

Элементы гидроаппаратуры на всасывающей линии предлагаются для защиты от избыточного давления, загрязнение или температуры и контроля ВВбр. Запорный клапан рекомендуется для облегчения технического обслуживания. Необходимо регулярно осматривать и очищать (заменять) входной фильтр, чтобы избежать падения входного давления. Все подводные трубопроводы должны быть необходимого проходного сечения, чтобы не препятствовать всасыванию насоса. Фильтр должен иметь достаточные размеры чтобы избежать отрицательного давления (вакуума) на входе в систему.

Температура рабочей жидкости выше 120 ° F допустимы. Необходимо добавить 1 PSI давление на входе на каждый градус F свыше 120 ° F. Материал уплотнения или RPM при необходимости должны быть заменены.

Избегайте систем с замкнутым контуром, особенно с высокой температурой рабочей жидкости или большой вязкости. Более вязкие и густые жидкости требуют положительного подпора на входе в насос. Мощность потерь при этом может возрасти.

При использовании расходного бака, размер его должен обеспечивать достаточный запас рабочей жидкости и достаточный объем, чтобы уменьшить турбулентность, создающуюся из обходного потока возвращения.Необходимо обеспечить правильное воздухоотделение в баке, чтобы устранить пузырьки воздуха и турбулентности, установить диффузоры на все гидролинии возврата в бак.

Убедитесь, что фильтрация осуществляется правильно, чтобы предотвратить попадание мусора и повреждение насоса.

Размер сечения входного трубопровода должен быть достаточным, чтобы избежать вакуума на входе. Для этого необходимо, чтобы он был как минимум на один размер больше, чем входной диаметр гидронасоса. Размер впускного отверстия должен быть достаточными, чтобы избежать «голодания». Избегайте применения тройников , 90-градусных изгибов шлангов или клапанов на входной линии, чтобы уменьшить риск возникновения кавитации.

Во входной гидролинии должен использоваться гибкой армированный шланг, не применять металлические трубы. Мягкая труба способствует уменьшению вибраций корпуса гидронасоса. В системе должно использоваться минимум фитингов и изгибов трубопроводов.

Плунжерный насос высокого давления для воды (ремонт)

СодержаниеДля осуществления работы в тех гидравлических системах, где постоянно присутствует высокое давление необходимо применять такие насосы, которые обладают высокими прочностными характеристиками.

Многоступенчатый плунжерный насос Wilo MHI

Погружные плунжерные насосы высокого давления для воды наиболее часто применяются в таких рабочих условиях. Благодаря своим уникальным конструктивным особенностям погружные плунжерные насосы высокого давления для воды направлены на создание высокого уровня давления в гидравлической магистрали.

Особенности и виды устройств

Погружные плунжерные насосы высокого давления для воды примечательны тем, что их производительность находится на довольно высоком уровне. КПД агрегата равняется 90%.

Погружные плунжерные насосы высокого давления для воды предназначаются для проведения перекачки не только воды, но и других жидкостей с низкой степенью вязкости, которые не способны вступать в химическую реакцию с металлом, из которого выполнены устройства.

Представленные агрегаты применяются для того, чтобы обеспечивать дозированную подачу воды, или другой жидкости под воздействием высокого давления.

Ремонт таких изделий, в принципе, несложен. Стоит помнить, что проводя ремонт устройство нужно быть хорошо осведомленным о принципе его работы и общем устройстве.

В большинстве случаев, погружные плунжерные насосы высокого давления относят к категории бурового и нефтепромышленного оборудования, однако такой вакуумный агрегат вполне может применяться для перекачки других жидкостей, например, воды.

Стоит отметить, что погружные плунжерные насосы высокого давления обладают единым принципом действия и довольно похожими эксплуатационными условиями.

Эта особенность позволяет без особых хлопот проводить ремонт устройств с различными отличиями в конфигурациях. Ремонт может производиться как в авторизованной мастерской, так и в домашних условиях.

Плунжерный насос высокого давления в комплекте для мойки

Погружной вакуумный насос высокого давления имеет ряд отличительных особенностей. Представленный вакуумный агрегат отличается:

- Высоким уровнем давления в нагнетателе;

- Способностью к перекачке вязких жидкостей;

- Возможностью перекачки жидкостей содержащих абразивные частицы;

- Возможностью эксплуатации в полевых условиях.

Благодаря наличию таких эксплуатационных характеристик, погружной вакуумный насос высокого давления может повсеместно применяться не только в бытовых условиях, но и на обогатительных фабриках, химических производствах и в других узкоспециализированных промышленных сферах.

В бытовых сферах погружной вакуумный насос высокого давления применяется не очень часто. Это связанно с тем, что представленный вакуумный агрегат создает очень высокое давление, потому использование такого устройства, как вакуумный насос, более востребовано в промышленных отраслях.

Ремонт таких агрегатов, как вакуумный насос может производиться обычным пользователем при доскональном следовании определенным правилам.

Представленное устройство относится категории агрегатов с дозирующим типом подачи рабочей среды. Благодаря особенностям конструкции устройство может с высокой точностью производить дозирование вещества, применяя при этом заданные заранее пропорции.

Также, ввиду разницы в конструктивных особенностях, насосы могут быть объемными и необъемными. Плунжер в представленном устройстве является ключевой рабочей деталью.

Он представлен виде металлического стержня и способен осуществлять движения возвратно-поступательного характера. Движущую силу плунжеру придает специальный электропривод.

Плунжерный насос высокого давления для автомоек

Устройство работает таким образом, что все движущиеся детали не контактируют со внутренними стенками корпуса. Так как плунжер считается ведущим рабочим инструментом всего устройства, он характеризуется высокой степенью механической прочности.

Он герметичен, прочен и обладает высокой степенью устойчивости к интенсивному износу. Вся работа этой детали базируется на осуществлении движений колебательного типа.

Когда агрегат двигается вправо, то производится снижение давление во внутренностях рабочих отсеков. Наряду с этим, параметры всасываемости остаются на высоком уровне.

В тот момент, когда возникает такой перепад, происходит активное перемещение раствора в область рабочей камеры. При осуществлении движения в левую сторону происходит так называемый процесс обратного вытеснения, в результате которого раствор вытекает за пределы рабочей камеры.

Агрегат спроектирован таким образом, что когда он работает с высокой степенью интенсивности, возникают вибрации и пульсации разных видов.

Это всегда негативно влияет на общую работу агрегата. Такое деструктивное воздействие устраняется с помощью подключения к работе нескольких единиц рабочих плунжеров, которые выполняют функцию дополнительных устройств.

Все агрегаты подобного типа сконструированы таким образом, что благодаря включению массивного вала они могут производить все рабочие движения с ориентировкой на определенную циклическую последовательность.

Помимо этого, представленное устройство может быть включено в такие рабочие циклы, которые осуществляются с поправкой на особенности дифференциального режима.

В этом случае перекачка жидкости может проводиться в любом заранее заданном направлении. Плунжерный водяной насос высокого давления спроектирован таким образом, что произведение перекачки рабочей жидкости производится с участием силы нагнетаемого внутреннего давления среды.

Плунжерный насос высокого давления для воды в подготовленном виде

Исходя из этого, с повышением давления увеличиваются все рабочие показатели устройства и его КПД. Плунжерные насосы классифицируются на несколько видов. Они могут быть:

- Горизонтальными;

- Вертикальными;

- Вакуумными;

- Многоплунжерными;

- Автоматическими;

- Ручными;

- Многоцилиндровыми;

- С герметизированными цилиндрами.

Каждое отдельно взятое устройство разрабатывается с учетом всех параметров среды, которую нужно будет перекачивать.

Читайте также: рекомендации по выбору насосов для полива.

к меню ↑

Принцип работы

При осуществлении кулачкового вала устройства происходит его преобразование в движения возвратно-поступательного характера. Затем роликовый толкатель приводит в движение плунжер.

Все действия плунжера во время работы устройства называются ходом нагнетания. Во время работы агрегата возвратная пружина периодически возвращает плунжер в исходное положение.

Пружина сконструирована таким образом, что даже в том случае, когда кулачковый вал будет вращаться с максимальной частотой, она будет прочно удерживаться в пазах.

При этом ролик, обеспечивающий интенсивное вращение не будет отдаляться от кулачка. Это бы привело к тому, что во время интенсивной эксплуатации устройства от ударов ролика по корпусу кулачка происходила бы постепенная деструкция обеих деталей.

Плунжерный насос высокого давления для воды в разрезе

В плунжере, канал, который проводит воду и потом обеспечивает ее слив, постоянно находится в открытом положении. Исходя из этого, вода, под воздействием давления подкачки попадает из впускной камеры в полость.

Когда плунжер начинает двигаться вверх, отверстие проводного канала закрывается при помощи верхнего торца корпуса. Такой вид ходовой работы плунжера называется предварительным.

При осуществлении дальнейшего движения плунжера к верху давление постепенно увеличивается. Это приводит к тому, что нагнетательный клапан, который находится над плунжерной зоной, производит свое открытие. Далее весь цикл повторяется снова.

к меню ↑

Монтаж, подключение и запуск насоса

Перед тем, как приступить к монтажу, нужно выбрать надлежащий уровень горизонтальной поверхности – это позволит при необходимости производить ремонт механизма, а также его текущее техническое плановое или внеплановое обслуживание.

Эта поверхность должна обладать высокой степенью устойчивости к вибрациям и отличатся хорошими прочностными показателями. Для того чтобы обеспечить бесперебойное осуществление жидкости из корпуса нужно использовать гибкие шланги.

Такое решение поспособствует минимизации возможных напряжений и узловых элементах системы. Не рекомендуется производить подключение жесткого трубопровода к входу в сливное отверстие.

Перед запуском агрегата следует убедиться в том, что вращательный вал приводного и коленчатого типа установлены параллельно друг другу и находятся на одной прямой линии.

При неправильном соединении этих элементов производительность устройства будет резко снижена. Передающий ремень, скорее всего, выйдет из строя, что в свою очередь возведет в необходимость ремонт всего гидронасоса.

Перед запуском двигателя нужно тщательно отобрать ремень шкива. Он должен полностью соответствовать заявленной мощности приводного двигателя.

Плунжерный насос высокого давления КАМАТ

Перед запуском необходимо убедиться в том, что вращение насосного вала производится свободно и от руки, а подшипники не подвержены излишней перегрузке.

Читайте также: какие фильтры под мойку лучше покупать и почему?

к меню ↑

Возможные неполадки и ремонт

Среди неполадок и поломок оборудования можно выделить несколько наиболее встречающихся. При повышенной вибрации во время работы установки, необходимо проверить уровень крепления агрегата к установочному кронштейну или фиксационной плите.

При несоосности ведущих валов нужно при выключенном двигателе произвести подтяжку винтов крепления. Рекомендуется с применением индикаторной стойки обеспечить точное биение полумуфт находящихся в насосе и двигателе и произвести такую их установку, которая будет соответствовать соосности валов.

При износе манжеты приводного ведущего вала или его шейки нужно произвести разборку узла уплотнения носка вала, а затем — замену манжеты или ремонт вала.

Для профилактики выполнить подтягивание всех винтов крепления и других закрепленных элементов всасывающего трубопровода. При проведении ремонта подвижной части насоса в первую очередь проводится удаление шестимиллиметровых центральных болтов.

После этого, с большой степенью аккуратности нужно подтянуть коллектор вверх от картера. Это нужно делать аккуратно, чтобы случайно не повредить встроенные плунжеры.

Используя вращательный момент коленчатого вала произвести отсоединение картера. Далее нужно перевернуть коллектор на бок. Станет заметен фиксатор, который нужно будет удалить, легко проворачивая.

Далее вынимается распорка, сальник и разбрасыватель. Затем проводится удаление вакуумных уплотнителей, которые располагаются на внутренней стороне фиксатора.

После этого можно увидеть возможные повреждения, которые стали причиной некорректной работы всего агрегата. Распорка вставляется в корпус разбрасывателя, но перед этим производится замена уплотнителя.

Это сделать достаточно легко – фиксатор сжимается и плавно вдавливается внутрь. После замены уплотнительного кольца нужно произвести тщательную смазку плунжеров и аккуратно сдвинуть коллектор до тех пор, пока он не будет плотно соприкасаться с корпусом картера.

к меню ↑

Как отремонтировать плунжерный насос? (видео)

Главная страница » Насосы

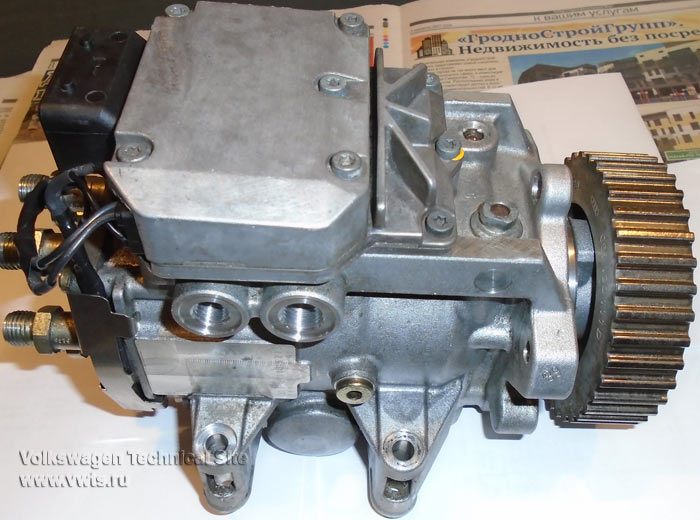

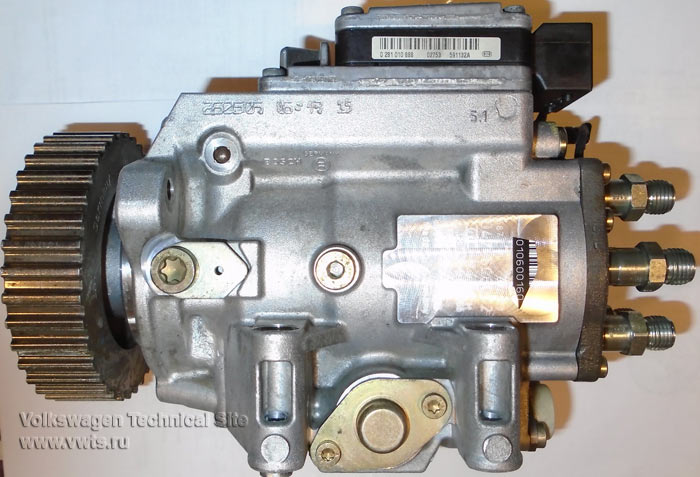

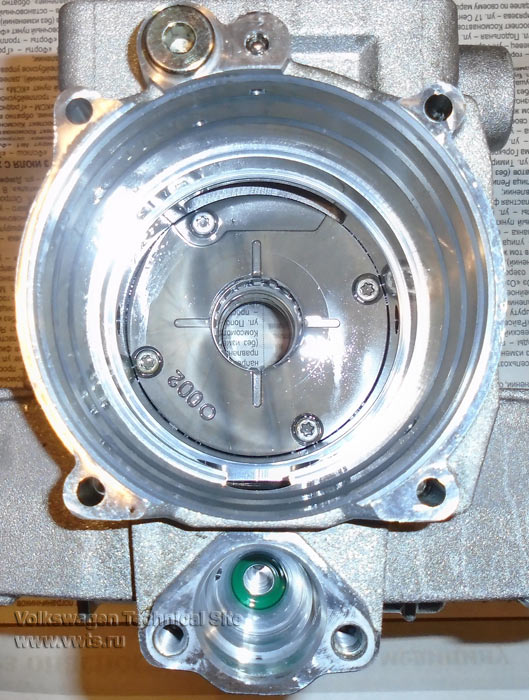

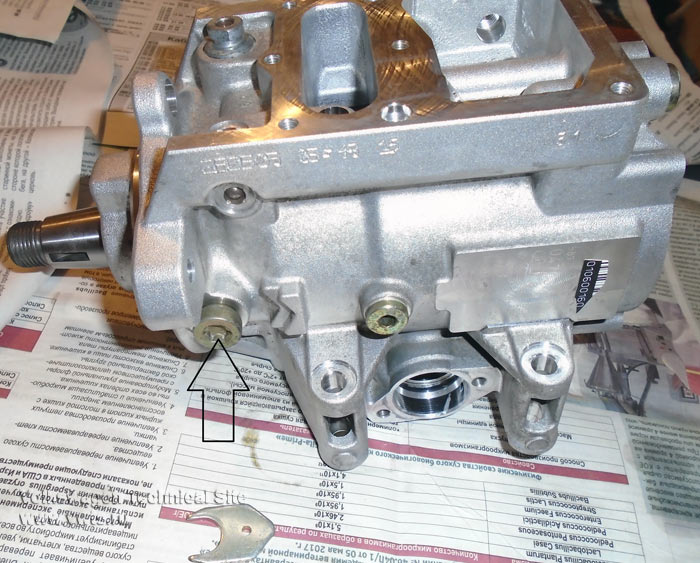

Ремонт и регулировка насоса ТНВД Bosch VP44 своими руками, номер 059 130 106D

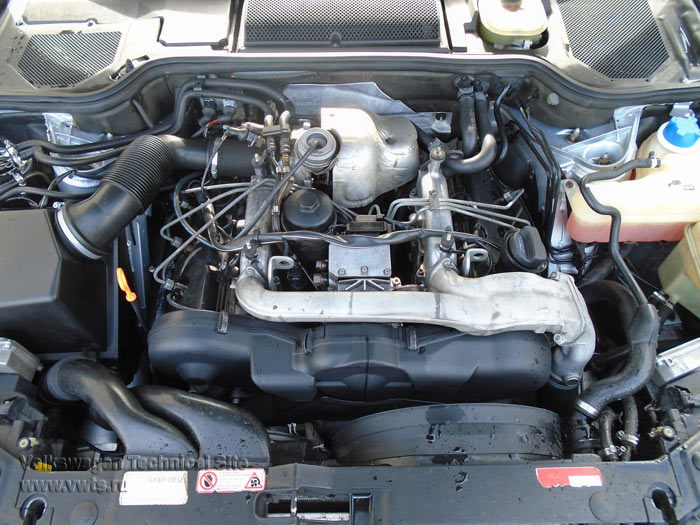

Насос ТНВД номер 059 130 106D устанавливался на автомобили:

Volkswagen Passat B5.5 / Фольксваген Пассат Б5.5 (3B3) 2001 — 2005

Volkswagen Passat Variant B5.5 / Фольксваген Пассат Вариант Б5.5 (3B6) 2001 — 2005

Volkswagen Passat B5 / Фольксваген Пассат Б5 (3B2) 1997 — 2001

Volkswagen Passat Variant B5 / Фольксваген Пассат Вариант Б5 (3B5) 1997 — 2001

Audi A4 B5 / Ауди А4 Б5 (8D2) 1995 — 2001

Audi A4 Avant B5 / Ауди А4 Авант Б5 (8D5) 1996 — 2002

Audi A6 C5 / Ауди А6 (4B2) 1997 — 2005

Audi A6 Avant / Ауди А6 Авант (4B5) 1998 — 2005

Audi A8 (D2) / Ауди А8 (4D2) 1994 — 2002

информация подходит для ремонта и других автомобилей.

Всем привет! Решил написать отчет по самостоятельному ремонту ТНВД Bosch VP44, номер 059 130 106D, авто Audi A8 D2 2.5tdi V6, но данный насос куда только не ставился, Audi A4, A6, VW, BMW, Opel, на фуры Часто ломается — поэтому я думаю информация не повредит.

Никакого опыта по ТНВД не имел — поэтому засыпал вопросами специалистов на разных форумах — спасибо всем, кто помог советом!

Большую роль сыграл отчет владельца Опель Вектра — Митрофана (спасибо). Ход процесса разборки там отображен.

Хочу рассказать о своем опыте и собственных «граблях», чтоб по ним никто не прыгал лишний раз.

Итак, у вас после прокачки грушей или чем-либо с форсуночных трубок при прокрутке стартером ничего не давит — значит вам сюда, у вас проблемы с механикой: самый вероятный вариант — повреждение мембраны (либо резиновых колец), второй вариант — дефект подкачивающего насоса. Все это увидите позже на фото.

У кого все исправно — тут вы сможете рассмотреть ТНВД со всех ракурсов, в т.ч. его самые интимные места

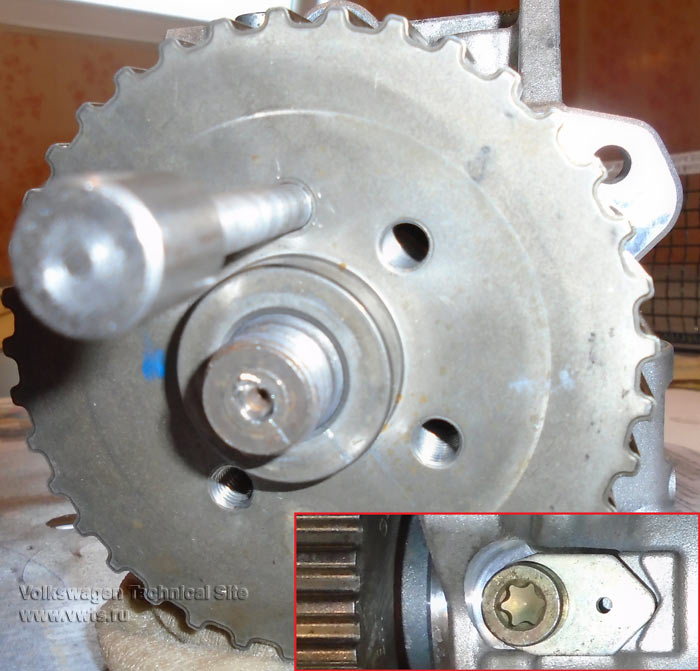

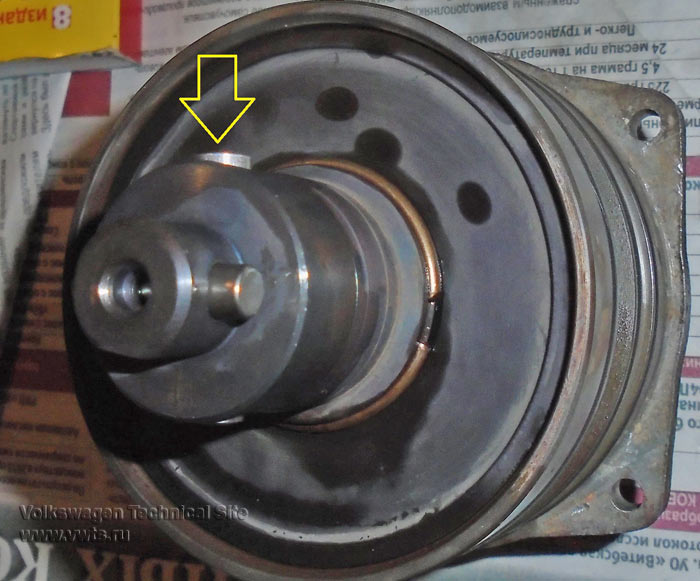

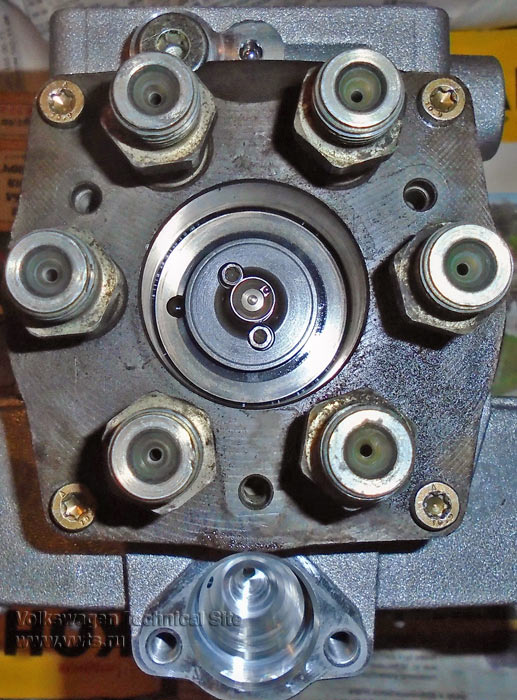

Для начала, пока насос на машине — выставляем ГРМ и ТНВД в «базовое» положение, чтоб отверстие под стопор совпало с отверстием на шкиве (фонариком светим), вращать ГРМ можно или за коленвал или за распредвал (но усилием не более 75 Нм (!), плавно, с паузами либо коробкой передач, вывесив морду, вращая колесо. Затем ослабляем гайку на 27мм зубчатого колеса, ставим четкую метку на валу и зубчатом колесе. Она нам может понадобиться при обратной сборке. Само зуб. колесо крепко сидит на «конусе» — оно даже без гайки не сдвинется ни на грамм, его пока что спрессовывать не надо, пока что нам нужна только метка шилом:

|

Решение о том, спрессовывать его или нет — примем позже (чтоб не делать лишней работы).

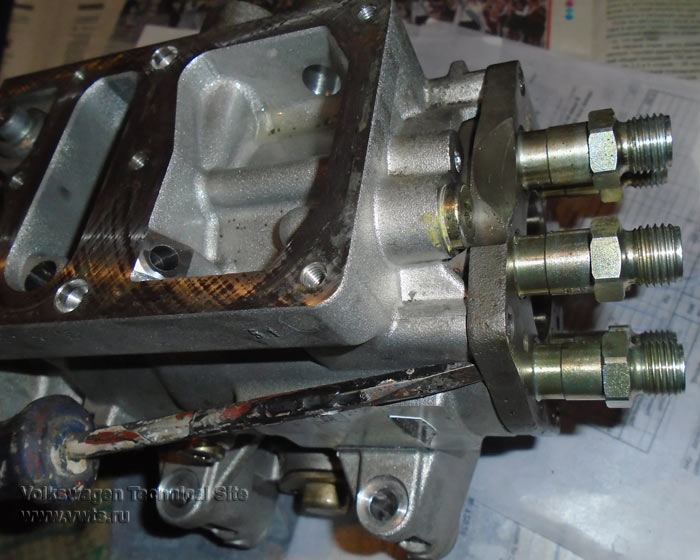

Затем откручиваем насос с авто — штуцера закрываем чем-либо и тщательно промываем «кёрхером», потом обдуваем местами очистителем карба и продуваем сжатым воздухом, чтоб меньше грязи было при разборке:

|

|

Откручиваем «мозги» и 2 эл. клапана (подробности у Митрофана), для этого нам понадобятся Torx 10,25,30 (позже еще Т20 возможно). Перед тем, как откручивать, постучите мелким молоточком в Torx, если не идет — лучше продолжить стучать, ибо когда сорвете грани — придется сверлить и вбивать биту «M».

|

При вытаскивании центрального клапана (отверткой как рычагом) нужно следить за тем, чтоб он выходил без перекоса, если перекашивает — назад заталкиваем и снова пробуем поддерживая снизу.

Затем подводим зубчатое колеса (которое пока крепко сидит на конусе) к метке, в которую вставляется стопор (или, как для колхоза, сверло 6мм), откручиваем T50 болт, убираем шайбу под ним и закручиваем до упора, тем самым блокируя перемещение вала, стопор вынимаем:

|

При этом задняя часть будет в таком положении:

|

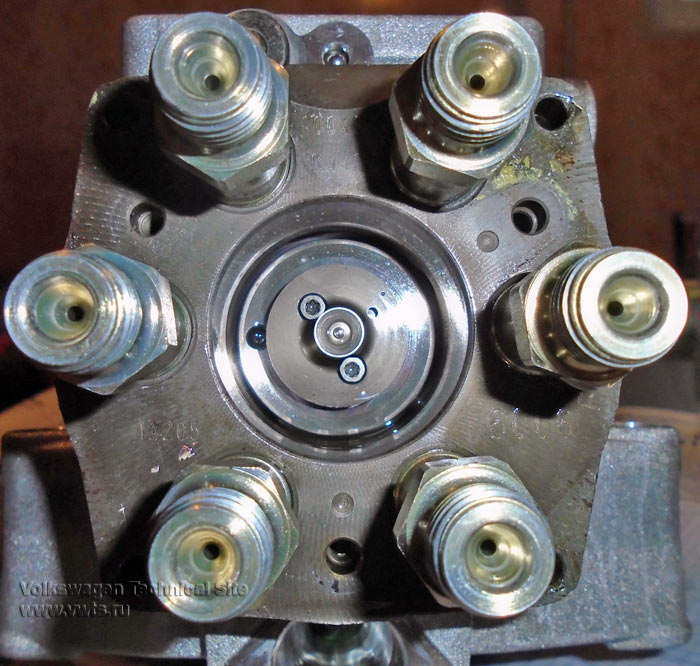

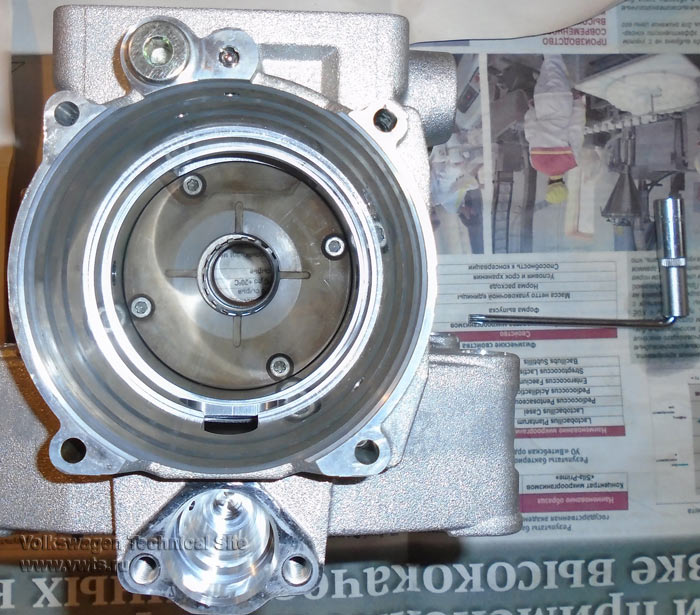

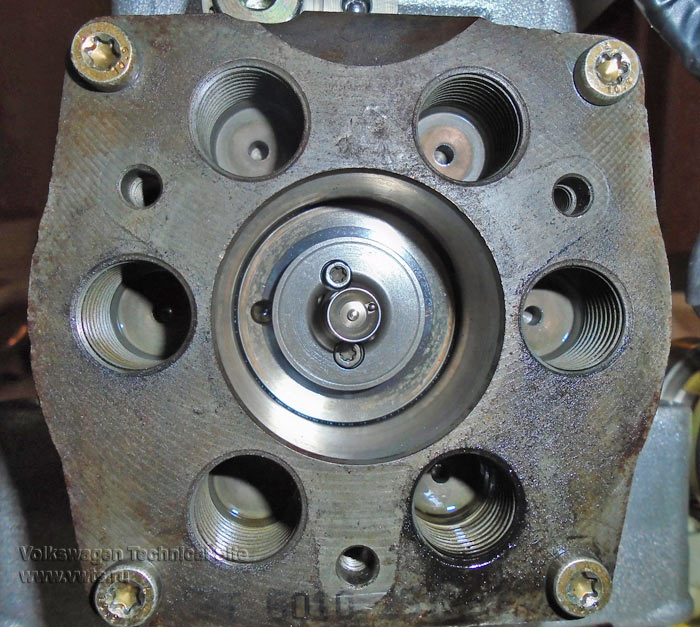

Далее для извлечения распределительной головки по Митрофану распираем-раскачиваем отвертками, но я, чтоб не портить ал. корпус просто упирался отверткой и сбивал молоточком:

|

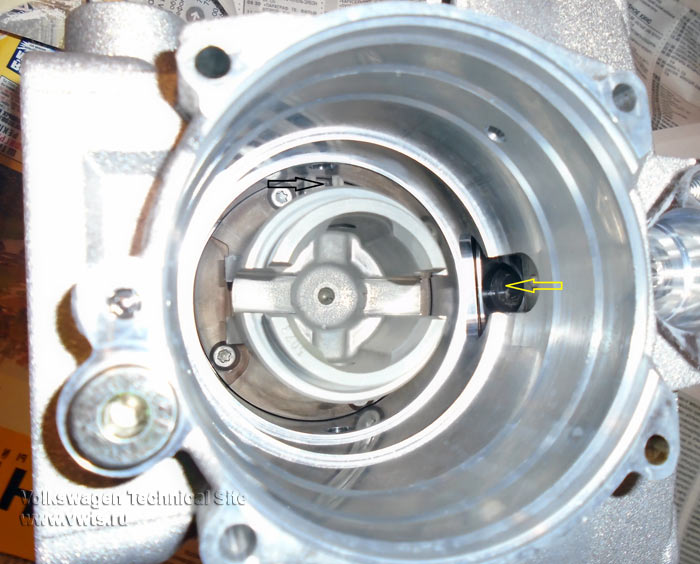

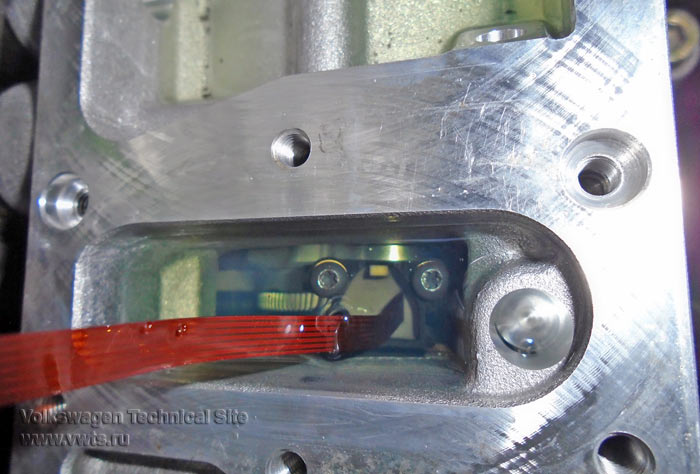

Извлекаем распределительную головку и видим тот самый дефект, из-за которого давление пропало — повреждение наружной пластиковой части мембраны:

|

Если вы увидели такую картину (либо просто трещинку) — то дальше разбирать не надо — меняем мембрану и резиновые кольца и собираем назад. Ремкомплект мембраны Bosch 1 467 045 032 . Но есть важные нюансы, читаем Здесь

Поскольку я сразу по неопытности не заметил — разобрал дальше:

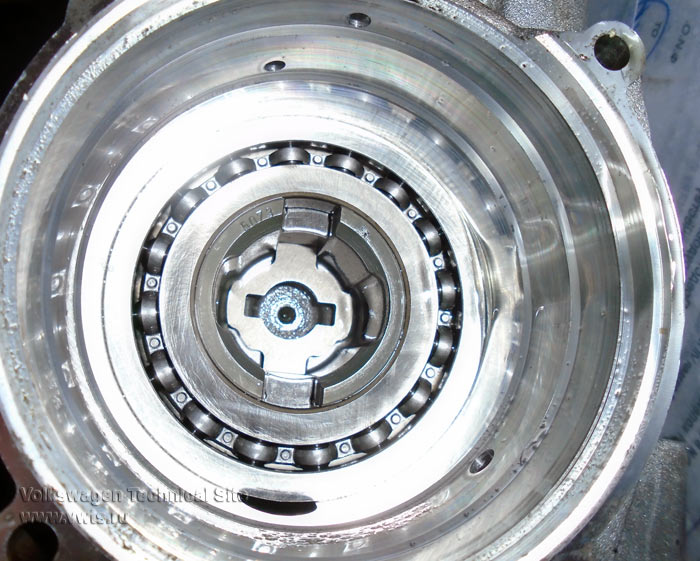

|

Далее для извлечения подшипника по Митрофану — тянем толстой проволкой, я просто подстелил газету на пол и ударил корпусом — по инерции подшипник и 2 шайбы вышли:

|

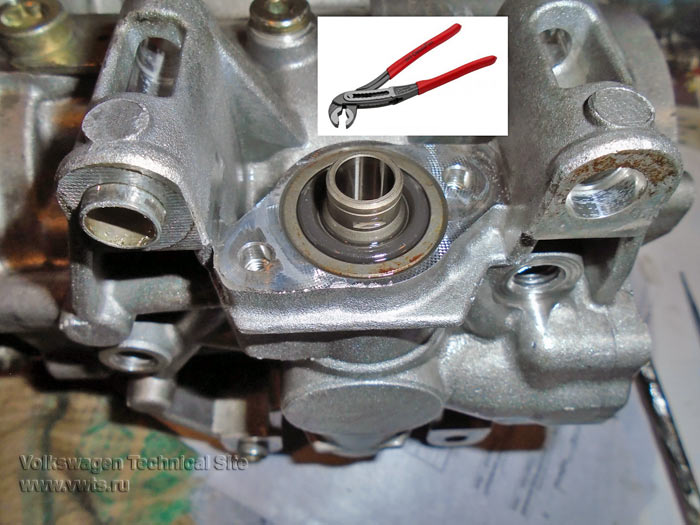

Затем нужно открутить заглушку, завернуть верх бумагой или тряпкой и вырвать клещами:

|

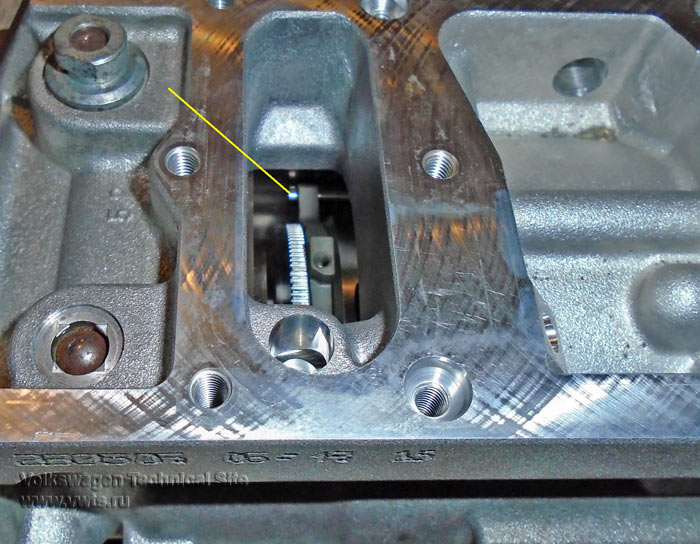

Выколотками или чем сподручным поворачиваем кулачковую шайбу и поршень в то положение, при котором кул. шайба выдвинется вверх (на фото ее нужно повернуть чуть по часовой и она поднимется):

|

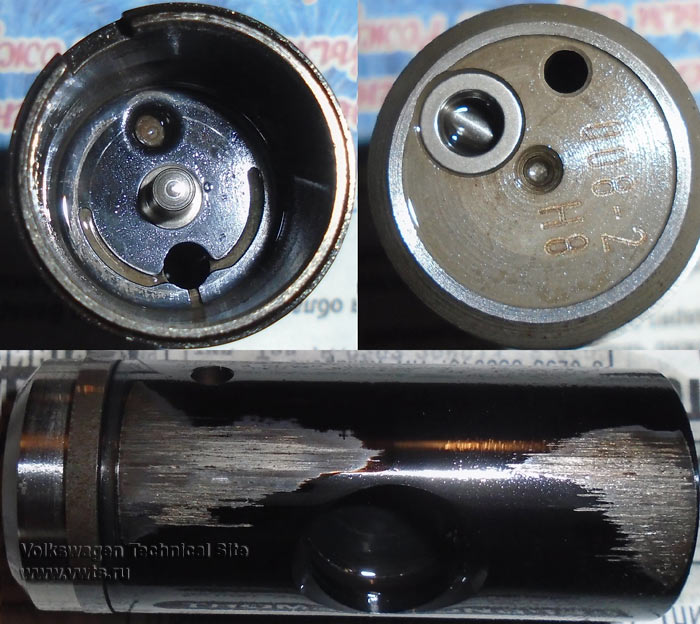

После извлечения кул. шайбы — вытаскиваем поршень — вот как он выглядит со всех сторон (если плохо выходит — его можно раскачивать выколотками за 2 отверстия, которые на фото слева вверху, только вглубь отверстия не сунуть):

|

Теперь спрессовываем зубчатое колесо с вала (при этом вал «поджат» Torx50, о котором упоминалось выше, иначе при снятии вал выстрелит, как пуля — можно повредить и вал и корпус). Понадобится ХОРОШИЙ съемник, усилие ОГРОМНОЕ, под лапы съемника подкладываем хорошие куски тряпок, чтоб не оставить «замятин».

После спрессовки ослабляем Т50 и достаем вал….

|

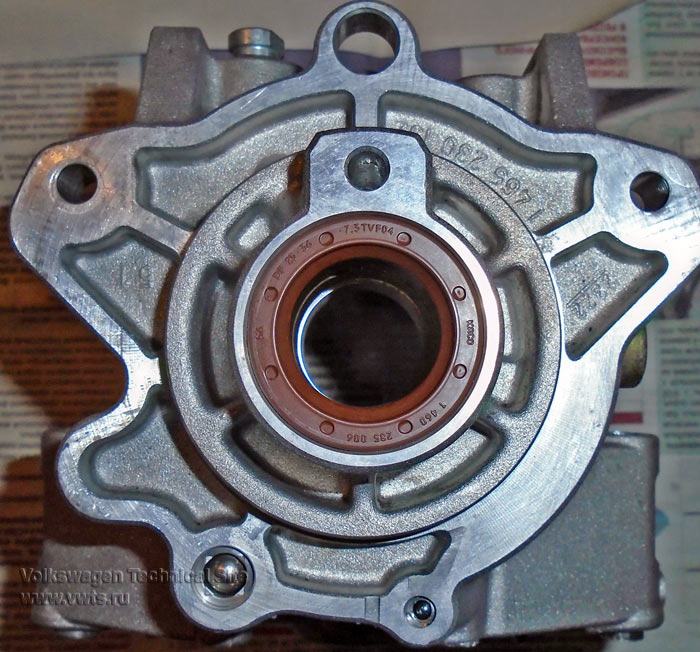

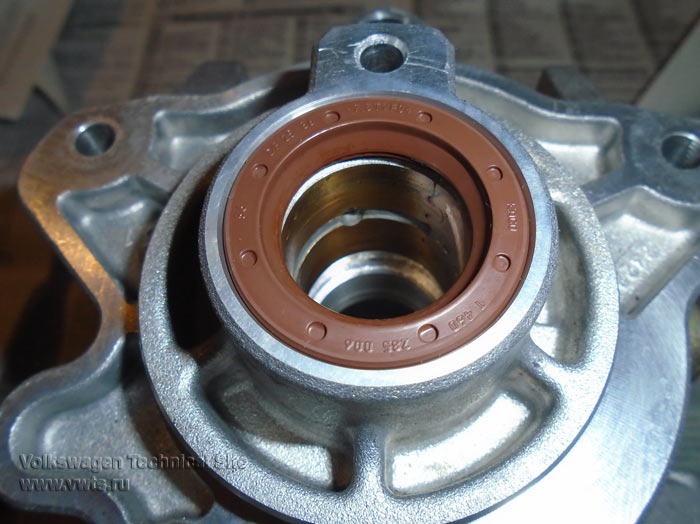

… и шайбу (что под ним). Остается в корпусе подкачивающий насос.

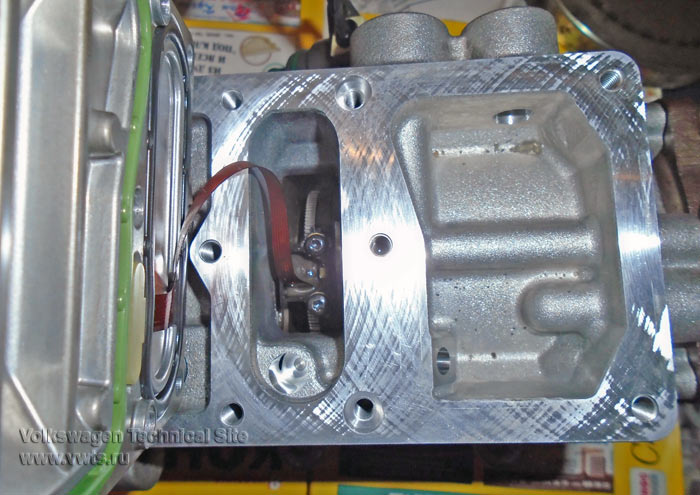

Теперь при помощи Т20 откручиваем болты (нужен длинный и тонкий Т20, желательно):

|

Его желательно «вытряхнуть» ударом корпуса о газету — тогда он выпадет «в сборе». Если пытаться подтолкнуть сзади пальцами — то скорее всего выпадет «по частям», это плохо:

|

Как говорят, что нежелательно путать местами лопасти, иначе могут подклинивать на оборотах.

Еще фото его:

|

Он исправен, единственное есть небольшой дефектик — выкрашивание, но это не криминально:

|

В корпусе теперь так:

|

Подкачивающий насос взял с запасного насоса-донора, он выпал «в сборе», промываем оч. карба:

|

Затем пустой корпус промыл «керхером» (не поднося вплотную к каналам), затем оч. карба по каналам и сжатым воздухом высушил. Чистота:

|

|

Подкачивающий насос (донорский) устанавливаем на место:

|

Ложим шайбу и вставляем вал (на фото шайба висит на валу):

|

Зубчатое колесо готовим к установке:

|

Совмещаем его по нашей отметке-царапине с валом, затем вращаем до совмещения отверстия под стопор и блокируем Т50:

|

Слегка (!) набиваем зуб. колесо на вал, слегка наживляем гайку на 27мм. Подкладываем на стол каталоги и демпфер зуб. колеса, чтоб расположить ТНВД удобно для дальнейшей сборки.

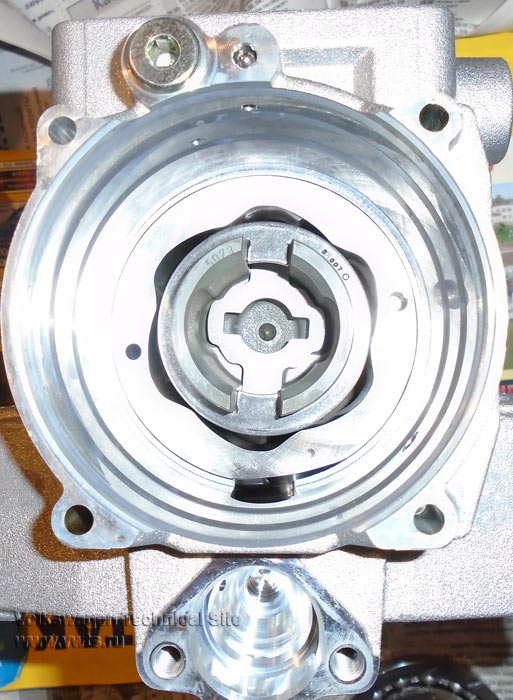

При этом картина такая, вал заблокирован в «базовом» положении:

|

Поршенек взят с донорского насоса, царапинки немного подшлифовал нождачками Р800, 1500, 2000. Желательно и саму втулку в корпусе ТНВД подшлифовать Р2000 (но это перед мойкой).

|

Как видно слева — поршневое кольцо мешает сборке — просто оборачиваем поршень пластиковой пленкой, сжимаем пальцами и сунем:

|

Поршень ставим так, что в него кулачковую шайбу «заправить» (желтой стрелкой). Вторая точка соединения кул. шайбы — черной стрелкой:

|

А вот и сама кулачковая шайба, вот эти 2 штырька и надо «ввести» в отверстия:

|

Вот и соединили:

|

|

Ложим шайбы (которые выпали вместе с подшипником в начале отчета) нижняя — надписями вниз, верхняя — надписями вверх:

|

Подшипник медленно забиваем по кругу на место выколоткой (конец замотать малярной лентой или чем смягчающим)

|

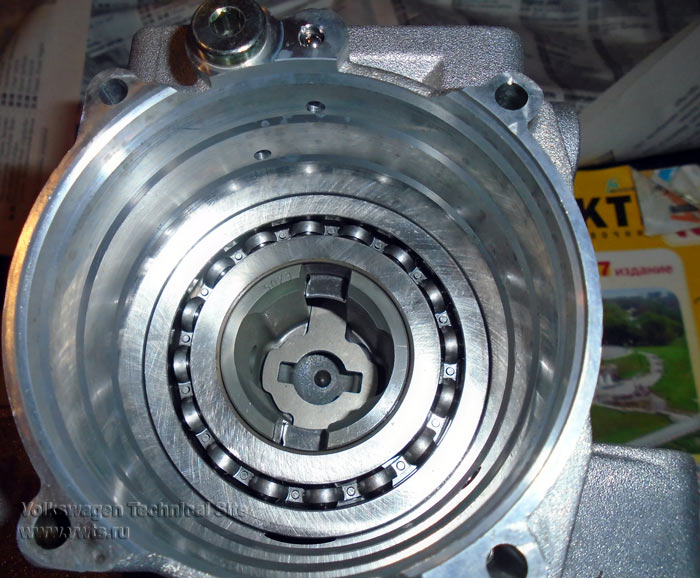

Затем надо поставить ролики с их держателями на место. Слева 2шт. с донорского, справа 2шт. с основного насоса, чуть отличаются внешне, но по размерам вроде как взаимозаменяемы:

|

Заводим 2шт. в пазы (до конца, на фото еще частично выглядывает):

|

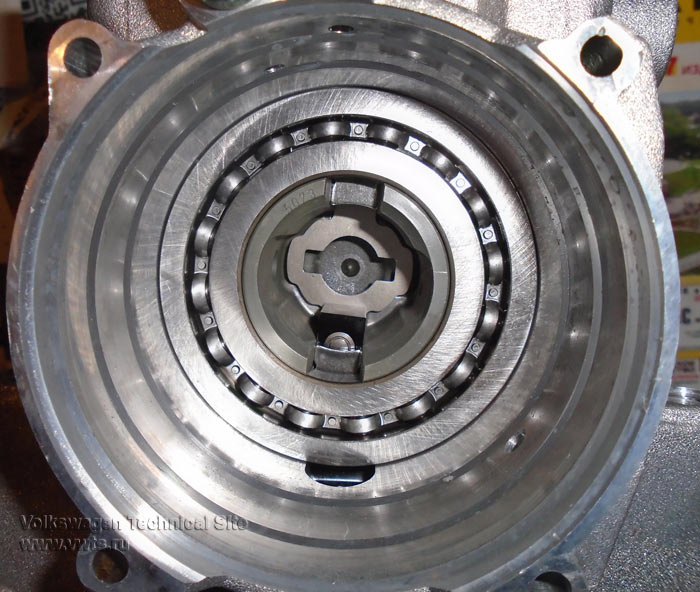

Теперь нужно вставить распределительную головку — она донорская, с «правильной» старой цельнометеллической мембраной без пластика на краю, которую сложно сломать (по этому Бош и заменил ее на полу-пластиковую, чтоб потом ломалась и торговать г-ном). Промыта оч. карба, еще не высохла:

|

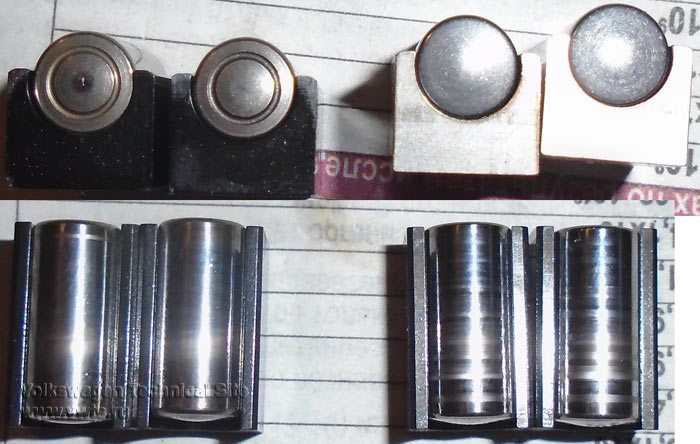

Дальше я ее вставил — и обнаружил что рукой вал крутиться лишь на 1/4 и клинит, пришлось достать и мучать мозг. Оказалось, что тут тоже подляна от Боша — в двух насосах с одинаковым номером — разной длины ролики, вот эти ролики (там 2 шт. в отверстии):

|

Примерно на 1мм больше:

|

Поставил «короткие» ролики — все стало крутиться легко.

Поэтому обращайте внимание на это при сборке. Кулачковую шайбу и ролики использовать с одного насоса или внимательно сравнивать.

Распр. головка мягко ставится на место последовательной подтяжкой болтиков:

|

Соединяем «мозги» Т10:

|

И 2 эл. клапана возвращаем в свои логова. Все резинки ТНВД при сборке смазать смазкой, чтоб не поджевало!

Блокировку Т50 не забываем убрать и вернуть шайбу! Вал можно еще чуть подбить головкой и слегка закрутить гайку на 27мм.

Ставим под капот, все подключаем, прикручиваем все на авто, вешаем ремень — Seric в помощь: раз и два. Нас интересует только то, что про ремень ТНВД.

Когда ремень натянули — зажимаем гайку 27мм окончательно, я 90Нм затянул.

Завел! (пусть и не сразу и с некоторой морокой), работает:

|

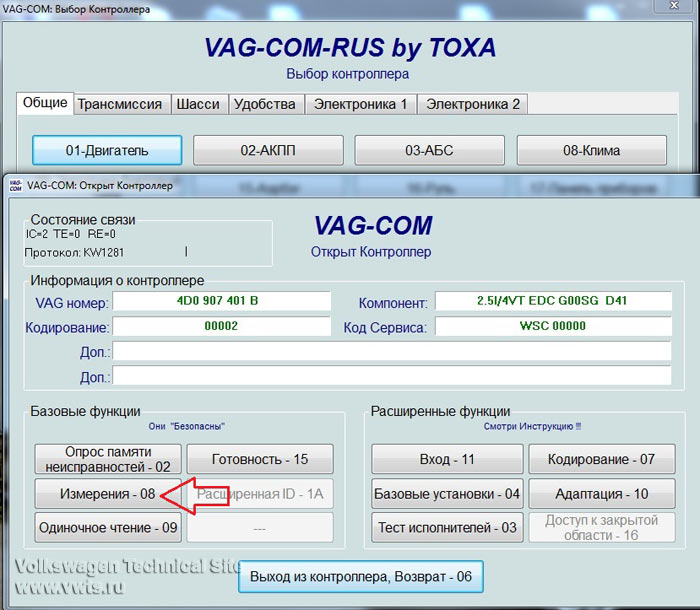

Потом когда кабель приедет (с Китая) — подстрою параметры (цикловая подача и угол впрыска) по показаниям компьютера (VAG-Com). Ну а пока езжу, разгоняется ОК!

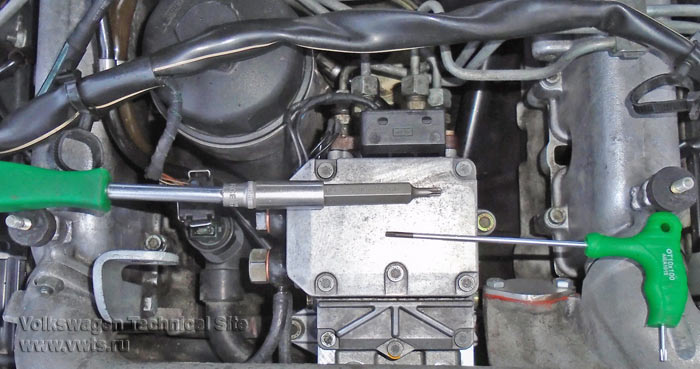

P.S. Когда-то давно по неопытности открутил штуцера с донорского насоса — абсолютно ненужная, бесполезная операция, но тогда я не знал и откручивал все, что вижу . А теперь его распр. головка пущена «в дело» и назад штуцера не затянуть на «продавленные» медные шайбы — будет протекать.

|

Надо исправлять:

|

Пришлось взять 2 куска толстого железа, положить между ними мед. шайбу и на наковальне тисков легкими ударами молотка придать ей прямую форму. Затем шайбы зашлифовал нождачкой на бруске (с грубой и до Р800), чтоб убрать «след» от штуцеров. После гладкие и красивые шайбы по очереди вешаем на кусок толстой стальной проволки с загнутым концом, греем огнем до красного цвета и кратковременно несколько раз погружаем в холодную воду. Если погрузить на 1 раз и держать — ее сильно деформирует, а когда серией из нескольких максимально коротких погружений — остается прямой (или почти прямой).

После отжига:

|

Затянул штуцера усилием 65Нм, лучше зажать головку в тиски, ухватившись за чугун ибо немного страшно было тянуть, опираясь на 4 болтика, вкрученных в ал. корпус. Со своей задачей отожженые шайбы — справляются, не подтекают.

Еще раз спасибо всем за помощь! Хотелось бы дополнить отчет различными нюансами (моменты затяжки, информацией про транзистор и т.д.) — постепенно я думаю дополним и если нужно, подправим отчет.

Всем желаю поменьше поломок ТНВД, а уж если случится — то успешного, по-возможности бесплатного ремонта своими руками без лишних операций!

Дополнение от Nik1958:

Вообще-то те ролики, что мешали для сборки — это принадлежность плунжерной пары и менять с одной пары на другую? Их то и разворачивать и менять местами в пределах одной пары не хорошо.

По поводу мембраны. Как-то все железные были. Разобрать тем приспособлением, которое указывал бош у меня не получалось

Ну и напоследок, вот номер ремкомплекта резинок сальника вала и медных шайбочек: 1 467 045 046.

Поршень системы опережения указывать не буду ибо они разные для разных насосов.

Номер мембраны: 1 467 045 032

Дополнение от Jurik-11:

Еще дополню по тем регулировкам, которые пришлось выполнить после сборки.

Регулировка угла впрыска. Ссылка на отчет

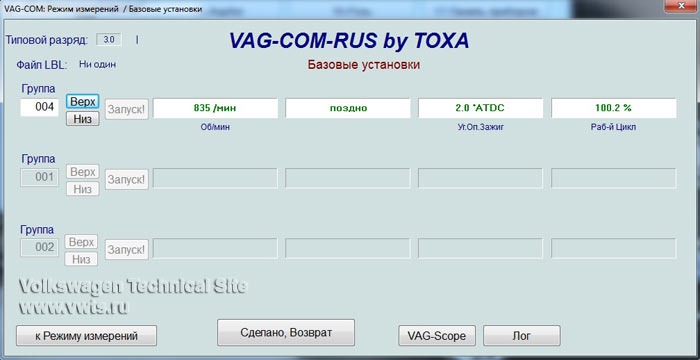

Шкив на моем ТНВД наверное я не первый снимал, ибо оно работало на самом краю рег. болтов, а теперь когда я снял-поставил при ремонте, видимо еще чутка сдвинулось (несмотря на метку-царапинку) и я ее смог завести лишь когда перекинул ремень ТНВД на зуб, т.е. пометил маркером метку на ремне и на шкиве и после перекидки метка стала так, как на картинке красным:

|

Далее подправил окончательное положение и угол уже 3-мя рег. болтами. В дальнейшем лучше бы переставить шкив ТНВД так, чтоб он выставлялся как по-заводу, попадая в середину болтов и не переставляя ремень на зуб

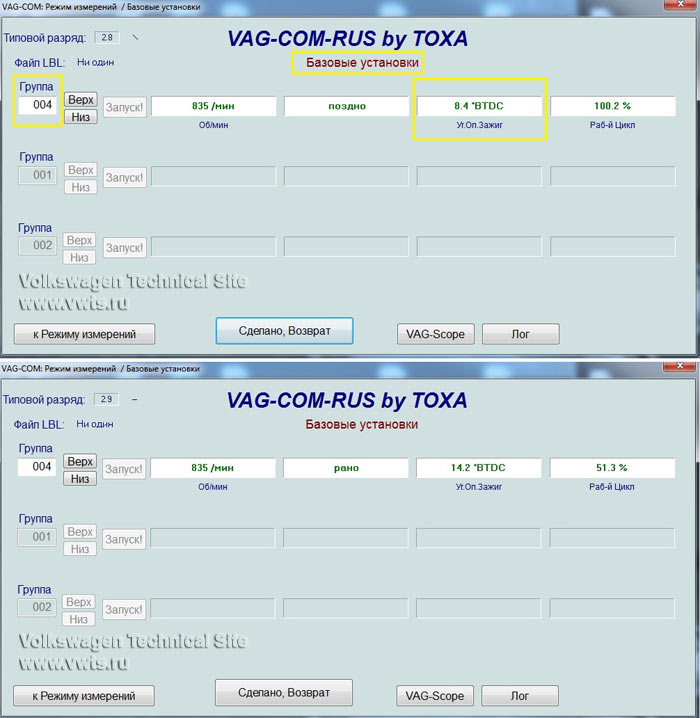

До регулировки угол вышел 8,4BTDC, смотрится здесь:

|

После регулировки:

|

Для изменения величины угла с 8,4 BTDC до 2,0 ATDC — пришлось по внутренней части возле болтов сместить на ~ 3мм с небольшим против часовой.

Заводится примерно одинаково, что и было, с минимальной задержкой, но не сразу.

Когда ловим небольшие значения (допустим с 2,4 надо сделать 2,0) — ставим метку-царапинку на внешнем радиусе и смещаем шкив на очень малую величину:

|

ДО регулировки угла имелись такие проблемы, что иногда тупит и еле набирает обороты (моментальный расход на приборке при этом маленький показывает 10-12л и не повышается), потом дожму до 4 тыс., переключаю — и рвет с хорошим подхватом (и расход 45л) + «ошибка 00550: начало впрыска — диапазон регулировки». ПОСЛЕ регулировки угла — эти проблемы ушли

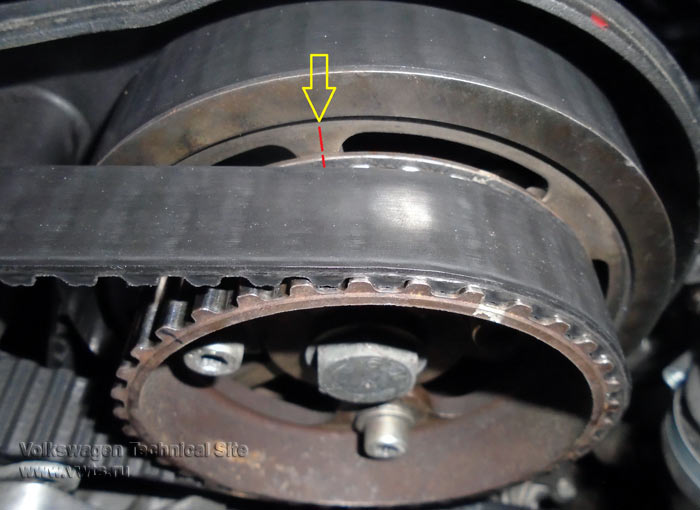

Регулировка цикловой подачи.

Специально купил удобную крутилку Т10 для датчика. Для откручивания крышки — Т25:

|

Открутил 8 болтов «мозга» и вот он датчик:

|

И погрузился ключом в дизельное плавание Приоткрутил, сдвинул датчик к «водительской» стороне (=уменьшение величины цикловой), к счастью, солярка «увеличивает» изображение и мы можем видеть, насколько сместились.

До регулировки было на горячую 6мг.

Входим:

|

И в 1 группе смотрим значение цикловой подачи в мг.

В итоге выставил около 3,8мг на горячую (85гр.+).

Все, тяга очень хорошая, заводится, ездит.

Продолжение и все обсуждения отчета здесь

Спасибо: Jurik-11

Как здесь найти нужную информацию?

Расшифровка заводской комплектации автомобиля (англ.)

Расшифровка заводской комплектации VAG на русском!

Диагностика Фольксваген, Ауди, Шкода, Сеат, коды ошибок.

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Ремонт и модернизация Насосов Высокого Давления (НВД)

Ни на одном интернет-ресурсе не нашёл полного описания ремонта, да что там ремонта даже разборки НВД, поэтому решился описать 3 наиболее популярных насоса: китайский BAM, шведский Axsor и немецкий Hill. Надеюсь что эта статья будет полезна как новичкам так и ветеранам.

В принципе, АП всех НВД представляет собой замену уплотнений в высокотемпературных узлах на термостойкие. Самый подходящий для этих целей материал это фторопласт он же политетрафторэтилен (характеризуется широким диапазоном механических свойств, хорошими диэлектрическими свойствами, высокой электрической прочностью, низким коэффициентом трения, износоустойчив; стойкий к действию различных агрессивных сред при комнатной и повышенной температуре, атмосферо-, коррозионно- и радиационностойкий, слабо газопроницаемый, не горючий или самозатухает при возгорании. Очень высокая нагревостойкость — до 300°С). Итак начнём!

НВД №1 — ВАМ (Китай)

Не для кого не секрет, что насосы китайской фирмы BAM использует немало Айрганеров (думаю, BAM используют больше, чем используют Хилл и Аксор из-за его цены).

Так как эти насосы я делая дольше всего, информации о них больше всего, и обзор этого насос будет самым полным, остальные 2 обзора будут отталкиваться от этого.

Данный НВД является трёхступенчатым, рабочее давление 200 атм., но многие качают и 300 (меняют манометр и шланг ВД). Всё что написано в статье, можно применять как к Б/У, так и к новым насосам.

Насос является клоном FX. Есть 2 вида — старые (диаметр поршня 3й ступени 6 мм) и новые (диаметр поршня 3й ступени 7 мм). Разница — в старых легче при закачке опускать ручку насоса вниз, но тяжелее её поднимать, в новых всё наоборот. Полный качёк равен примерно 200 куб. см.

Вот взрыв схема НВД ВАМ:

Работает насос следующим образом:

Когда ручка насоса опущена — вторая ступень (пространство между трубой (15) и (14)) наполнена воздухом, объем первой ступени минимален (пространство между втулкой под ручкой (8) и деталью (11)), поднимаем ручку — в этот момент кольцо-клапан (35) одетое на деталь (11) поднимается вверх, блокируя перепуск воздуха из 2й в 1ю ступень. Ручка поднимается, объем второй ступени уменьшается и воздух из неё попадает в 3ю ступень (пространство между штоком 3й ступени (9) и трубой 3й ступени (12)), а первая ступень (пространство между втулкой под ручкой (8) и деталью (11) (около 200 куб.см)) наполняется воздухом атмосферного давления через клапан с шариком. Как только ручка доходит до верха, при первом движение вниз — запирается кольцо на 3й ступени (30), и в этот же момент кольцо-клапан (35) одетое на деталь (11) открывает путь воздуху из 1й ступени во 2ю. При опускании ручки, воздух из 1й ступени переходит во вторую (давление во второй ступени примерно 20 атм. — мерил разницу объемов), а поршень 3й ступени опускается, выдавливая воздух за обратный клапан. Как только ручка доходит до низа, сжатый воздух, перешедший из первой ступени во вторую, закрывает кольцо-клапан (35) одетое на деталь (11), блокируя переход воздуха назад из 2й в 1ю ступень. Так всё и продолжается, пока стрелка манометра не покажет нужный результат 🙂

Самая распространённая поломка этого насоса — когда при давлении около 80 атм., не возможно поднять ручку насоса вверх. Это происходит по причине порче кольца 3й ступени, которое также является обратным клапаном между 2й и 3й степенями. Попросту говоря при этой поломке, мы пытаемся качать 2й ступенью, да ещё и при движении вверх, делать этого не стоит, можно сорвать спину, и за пару «накачек» убить все резинки.

Любой ремонт начинается, как известно с разборки, постараюсь подробно описать все этапы этой процедуры. Номера в скобках соответствуют номеру детали на схеме.

НИ В КОЕМ СЛУЧАЕ НЕ ПЫТАЙТЕСЬ РАЗБИРАТЬ НВД ПОД ДАВЛЕНИЕМ!!!

1. Отвинчиваем винт (26), вынимаем ручку (1) вместе с деталью (8), осторожно, не срезав резинку об отверстие для винта.

2. Выбиваем штифт (33) (особых трудов это как обычно не составляет). Штифт находится в самом нижнем отверстии, при сборке его следует туда же и поставить. Вытаскиваем резиновый шарик (32) , и снимаем колечко (35) со штока 3й ступени (9). Всё складывает в баночку, чтобы не потерять (я этого не делал для наглядности).

3. Теперь насос нужно развернуть и начать разборку другой стороны. Нужен ключ на 28 или разводной. Газовый тоже подойдёт, но есть риск поцарапать анодирование и покоцать саму гайку. Манометр (43) лучше снять (я этого не делал т.к. есть тонкий ключ, и манометр не мешает). Базу насоса (2) зажимаем через тряпочку в тиски (можно и прикрутить подножку и держать руками) и крутим деталь с гайкой (7), резьба правая. Обычно в базе полно китайской «смазки», её следует удалить.

4. Откручиваем ключом на 29 деталь — гайку (16). На ней одеты 2 тонких колечка, одно снимаем и прячем в запас, одно оставляем. При сборке нужно следить, чтобы это колечко не вылезло с посадочного места и её не срезало гайкой.

5. Снимаем синюю трубу 15, вытирая кучу смазки ржавого цвета, видим кольцо-клапан (35) одетое на конус детали (11).

6. Эту самую деталь (11) зажимаем покрепче в тиски, и крутим гайку на 28 детали (7), резьба правя.

Иногда бывает, что выкручивается труба 3й ступени (12) из детали (7), и деталь (11) остаётся на трубе 3й ступени. В этом случае осторожно вытаскиваем трубу 3й ступени из трубы 2й (14), и газовым ключом осторожно, чтобы не смять, выкручиваем трубу 3й ступени из детали (11):

7. Возьмёмся за обратный клапан. Следует открутить иглу (5) (резьба правая) и вытряхнуть сам клапан (6) с поджимающей пружинкой (22).

8. Трубу 3й ступени из детали (7) выкрутить таки придётся. Нужно вынуть со дна детали (7) кольцо (37) (пригодится как запасное для фостера), так как со временем оно выгорит и насос начнёт сифонить:

ВСЁ, РАЗБОРКА ЗАВЕРШЕНА! Приступим к апу.

Требуется фторопласт, фум-лента, дрель (токарный для продвинутых) и руки.

Нам нужны фторопластовые кольца диаметром 7.3 мм и 6.3 мм, толщиной 1.5 мм, внутр. отверстие 3 мм, они подходят на все три насоса.

Проще всего сделать их на токарном станке, но у меня его нет и я изготавливаю их на дрели. Дрель зажимается в тиски, стерженёк фторопласта в патрон, и ножом или резцом обрабатывается до нужного диаметра, затем по оси сверлится отверстие и нарезаются кольца.

Колечки диаметром 6.3 мм нужны для обратных клапанов и подходят на поршни 3й ступени в насосы старого типа с 3й ступенью — 6 мм, и НВД Axsor. Кольца 7.3 мм идут только на новые насосы с диаметром 3й ступени 7 мм и в Hill. Самый первый вопрос — КАК НАТЯНУТЬ ФТОРОПЛАСТ??? Натягивать его и не нужно. В поршеньке выпиливается прорезь на месте отверстия перепуска и через него спокойно одевается кольцо. Ход кольца на оси поршня должен быть около 0,5 — 1 мм, если будет больше — не страшно, меньше нельзя — будет плохо проходить ВВД и ручку будет тянуть вниз.

Теперь нужно надеть кольцо 6,3 мм на обратный клапан. Родное резиновое кольцо снимаем, оно прогорит через несколько закачек, при этом ручку насоса будет поднимать вверх, а давление будет падать. Тут нам помогут тиски либо плоскогубцы, сделать это не сложно, выйти должно вот так:

Начнём сборку. Фум-ленту наматываем на резьбу трубы 3й ступени и вкручиваем до упора в деталь (7). Этот узел разбирать больше не придётся.

Всё остальное собирается в обратном порядке, рекомендую снять фаску с верхней части трубы 3й ступени, для того чтобы при установке поршня и фторопластовым кольцом не срезать фторопласт:

Также необходимо совместить перепуски между 1й и 2й ступенями — прорези деталей (31) и (11):

На него осторожно, чтобы не порезать одеваем кольцо- клапан (35). Работает клапан кот так: при опускании ручки кольцо слазит с конуса, открывая ход воздуху из первой ступени во вторую (рисунок слева), а при поднятии ручки кольцо одевается на конус, блокируя выход воздуха из второй ступени в 1ю.

Не забываем надеть резиновое колечко (31) на шток 3й ступени, оно амортизирует удар деталей (8) и (11) при опускании ручки до упора вниз.

Ну, остаётся только поставить назад деталь (8), предварительно закинув в неё резиновый шарик- клапан и зафиксировать шток 3й ступени штифтом в самом нижнем отверстии:

ОПРЕССОВКА.

После сборки насос следует заглушить и накачать до 250 атм., проверить не травит ли где. При первой закачке обратный клапан и кольцо 3й ступени принимают свою нормальную форму (опрессовываются). Качать первый раз может быть непр3осто, но это всего несколько качков, пока насос не наберёт 100-150 атм.

ПРОВЕРЯЕМ ТРУБЫ.

Нередко новые насосы имеют внутри следы ржавчины. Требуется дрель, шпилька М8 (в принципе можно взять любой штырек), наждачная бумага (от бархатной до нулёвки), паста гои. Тоже самое делается при шлифовке цилиндров в ППП. На шпильку, поплотнее наматываем тряпку, и последним слоем наждачную бумагу. Зажимаем шпильку в дрель и поехали:. Крутим: водим вперёд — назад, так несколько раз. Меняем наждачную бумагу на более мелкую и так до нулёвки. Последний этап — полировка: Снимаем наждачную бумагу, а тряпку, намотанную на ось натираем пастой гои. Полировать нужно минуты 2, пока не будет зеркала внутри трубы.

Это новый насос, вид сзади и спереди трубы 1й ступени:

После процедуры описанной выше:

«ИЗГОТОВЛЕНИЕ» ФИЛЬТРА

Кто разбирал насос для удаления воды из отстойника знает, какое количество всевозможного мусора и чёрной от пыли смазки там остаётся. Это не очень хорошо, так как эта консистенция может попасть через шланг ВД в резервуар винтовки и Вам как минимум придётся чистить клапан порта заправки, да и вообще зачем нам в резервуаре промасленная пыль?

Идея пришла, когда я зашел на сайт Hatsan и увидел там их насос ВД. Так как у насоса BAM отсутствует порт впуска воздуха (как на НВД Hill), а воздух засасывает сверху, под ручкой, решил я реализовать фильтр в рукоятке как в НВД Hatsan.

Для начала необходимо снять саму ручку, открутив 2 винта. Затем в месте, где ручка прижимается к отверстию входа воздуха, нужно просверлить отверстие диаметром около 4 мм (фотографий не сделаю, так как не охота разбирать свой насос, да и тут всё и так понятно). Прикручиваем ручку на место, затягиваем посильнее. Далее необходимо герметизировать щели между ручкой и её основой и отверстия винтов крепления. Лучше всего сделать это термоклеем, так как он пластичный после застывания и прост в использовании, а отверстия просто заклеить скотчем в несколько слоёв. Резина с торцов ручек срезается и туда набивается вата, только не плотно, а то качать будет тяжело.

Всем ещё советую купить мягкие ручки используемые для велосипедов, качать становится комфортнее и руки не натирает.

Такой фильтр стоит у меня больше полугода, грязь в насосе отсутствует. Выглядит хоть и не очень привлекательно, но дело своё делает.

СМАЗКА

По поводу смазки- многие рекомендуют силикон, но силикон это понятие растяжимое. Бывает силикон за 3 рубля с радиорынка, а бывает за 30 евро — 10 грамм.

Силикон который продают на радиорынках для смазки НВД НЕ ПОДХОДИТ!!!

Есть простой опыт подтверждающий это. Смажьте фиксатор перочинного ножа этим силиконом и попробуйте открыть-закрыть, Вы поймёте всё сами. Дорогой силикон не использовал, так как нет нужны. Смазываю насосы синтетическим маслом (не путать с полусинтетиком) фирмы Хадо. Ни разу ничего не горело. Бывало, что при закачки с нуля до 200 очков, за один подход при стравливании воздуха подванивало копчёным, но насос был настолько горячий, что это не удивительно.

НАСОСЫ СМАЗЫВАТЬ СЛЕДУЮЩИМ ОБРАЗОМ:

Масла на весь насос должно уйти не более 3х капель!

- Первой каплей смазываем шток 3й ступени, труба смажется от него.

- Второй каплей смазываем снаружи трубу второй ступени.

- Третьей каплей смазываем внутри трубу первой ступени.

- В НВД Axsor, трубы 2й и 3й ступени смазывать и внутри и снаружи (растягиваем масло J).

ВСЁ ОСТАЛЬНОЕ СМАЖЕТСЯ В ПРОЦЕССЕ НАКАЧКИ!

Тут как в ППП, пузырька масла хватит на года:

НВД №2- Axsor (Швеция)

По сравнению с предыдущим НВД, Axsor изготовлен заметно качественнее. Все трубы полирование, мягкие ручки, качественный шланг ВД.

По сравнению с производительностью насоса BAM, Axsor менее производителен и качать им легче.

Насос трёхступенчатый, рабочее давление 200 атм. 3я ступень у него 6 мм. Полный качёк равен примерно 170-180 куб. см.

Взрыв — схемы я к сожалению не нашёл, поэтому постараюсь всё объяснить на фотографиях. Как работает насос объяснять не стану, так как нет взрыв схемы, скажу лишь то, что если перевернуть насос вверх ногами, 3ю ступень с клапаном поставить на место ручки, то получится тот же BAM. Если в дальнейшем найдётся взрыв - схема, всё опишу.

Начнём разборку.

1. Выкрутим сам насос из базы, резьба правая. Внутри находятся акриловые шарики. Они уменьшают мёртвый объем и работают как фильтр (мусор, вода и грязь налипает на них). Их необходимо периодически мыть или просто протирать. Базу убираем, она нам не понадобится.

2. Откручиваем штифт — фиксатор трубы первой ступени и вынимаем корпус обратного клапана. Для откручивания штифта требуется шестигранник 1 мм либо звёздочка T6.

3. Выкручиваем трубу 3й ступени из корпуса клапана.

4. Откручиваем хомут, находящийся под ручкой и вытаскиваем трубу второй ступени из первой.

5. Зажимаем латунную деталь в тиски (газовый ключ) и откручиваем её. Она сидит на коком-то фиксаторе резьбы, который выполняет роль герметика, ну нету в Швеции фум - ленты (если просто закрутить, без фум — ленты то воздух будет уходить из 2й ступени в атмосферу). Снимаем эту деталь (кстати это два клапана — между 1й и 2й (кольцо снаружи) и нижний клапан (их два) между 2й и 3й (кольцо внутри)), вытаскиваем кольцо между 2й и 3й ступенями (на правом фото одето на трубу 3й ступени), снимаем хомут с трубы 2й ступени, кольцо — амортизатор и трубы 2й ступени (на правом фото оно внизу).

6. Снимаем ручку, открутив 2 винта. Сразу увидим шток 3й ступени с гайкой, гайку откручиваем. Был случай у друга, когда он с прогоревшим обратным клапаном, под давлением снял ручку, шток выстрелил в потолок с такой силой что согнулся в букву П, поршень сорвало и он остался внутри (ещё раз напоминаю что насос разбирать только в не накаченном состоянии!!!).

7. Вытаскиваем шток 3й ступени, вот что получилось:

8. Вынимаем теперь верхний клапан между 2й и 3й ступенями.

На этом разборка закончена. Также как и в предыдущем насосе меняем кольца клапана и поршня 3й ступени, диаметр кольца 6,3 мм. Клапан разбирается аналогично.

Собирать всё следует в обратном порядке, единственное — необходимо герметизировать резьбу трубы 2й ступени, где был фиксатор резьбы. Делаем это фум — лентой. И не забываем про все кольца!

После сборки насос следует отпрессовать. Эта процедура описана выше, так что повторятся не стану.

НВД №3- Hill (Германия)

НВД Hill пожалуй по качеству не уступает Axsor’у, но у первого все детали заметно толще (шток 3й ступени 6 мм!, а все трубы раза в полтора толще). Всё полированное, качественный шланг ВД, возможность установки фильтра — осушителя, толстые ручки не надавливают руки, и самый, на мой взгляд большой плюс это возможность разборки (для перевозки) без инструментов.

По сравнению с производительностью НВД BAM и Axsor, Hill — самый производительный. Один качёк равен примерно 220-230 куб.см. Рабочее давление 200 атм., но качают и 300 и 320, 3я ступень 7 мм. Качать им нелегко:

Схема работы точно такая же как и у НВД ВАМ, за исключением узла впуска воздуха. Этот узел в НВД Hill реализован следующим образом: атмосферный воздух засасывается внизу, где установлен порт для фильтра. В трубе 2й ступени просверлены 2 отверстия, и воздух через фильтр проходит между трубами 2й и 3й ступени (в ВАМ это пространство между трубами (14) и (12)) и так же как и на НВД ВАМ попадает в 1ю ступень. Очень продуманная конструкция, так как атмосферный воздух проходя, охлаждает трубу 3й ступени, которая нехило греется! Производительность этого насоса повыше, из за размера 1й ступени.

Итак разборка.

1. Для начала отвинчиваем ручку, затем насос нужно выкрутить из базы. Снимаем порт для фильтра, а потом выкручиваем насос.

На фото видно два отверстия через которые воздух проходит в 1ю ступень, внутри видно трубу 3й ступени.

2. На базе ручки (верхней пробке) профрезерована база под ключ. Держим трубу 1й ступени и откручиваем верхнюю пробку. Выталкиваем штифт и вынимаем шток 3й ступени из пробки.

3. Откручиваем гайку, вкрученную в трубу 1й ступени и снимаем трубу.

4. Со стороны ручки насоса Необходимо открутить гайку — клапан с двумя резиновыми шариками.

Если в клапане есть грязь или смазка, нужно снять хомут, вытряхнуть шарики, протереть их, протереть сам клапан.

5. Вернёмся снова к низу. Выкручиваем нижнюю пробку (она накручена на трубу 3й ступени) и вынимаем 3ю ступень.

6. Вынимаем шток и поршень 3й ступени.

7. Разбираем обратный клапан.

Всё, разборка закончена.

Одеваем на 3ю ступень фторопластовое кольцо диаметром 7,3 мм, предварительно сделав пропил в поршне.

Резиновое уплотнение обратного клапана меняем на фторопластовое. Сам клапан имеет сильное расширение до канавки уплотнения, и надеть фторопластовое кольцо вручную практически нереально. Сделать это можно в тисках с помощью гайки М5 либо другой подходящей втулки. При сжатии губок тисков фторопласт натягивается на клапан.

После процедуры получается вот что:

Всё заусенцы срезаем ножом.

Насос собираем в обратном порядке, после сборки опрессовываем обратный клапан и 3ю ступень (см. выше).

Выводы

Исходя из вышеописанного следует отметить, что два последних насоса примерно одинаковые по качеству, Hill конечно имеет 2 преимущества — без всяких инструментов разбирается и помещается в небольшой чехол от штатива, да и КПД повыше. Недостаток Hill и Axsor — конечно же их цена: Насос ВАМ стоит в 2.5-3 раза дешевле и даже при минимальных затратах на АП будет служить верой и правдой не меньше чем более дорогие.

Автор: Vanoven.

Материал подготовлен для конкурса статей airgun.org.ua 2009.

Ремонт Гидронасосов Разных Видов: Поэтапная Инструкция

Ремонт гидронасоса

Ремонт гидравлических насосов часто необходим при возникновении проблем с такой специальной техникой. Часто, подобная ситуация не требует вмешательства квалифицированных специалистов и при наличии небольших определенных знаний можно своими руками ее исправить.

С наиболее распространенными неисправностями и способами их устранения предлагается познакомиться из статьи.

Разновидности и классификация гидронасосов

Работа любого гидронасоса основана на принципе всасывания и нагнетания жидкости.

Основные элементы конструкции:

- Камера всасывания.

- Камера нагнетания.

Между ними перемещается жидкость, которая при заполнении камеры нагнетания, начинает давить на поршень, вытесняя его, сообщая рабочему инструменту перемещение.

Основные рабочие параметры всех типов гидронасоса:

- Частота вращения вала двигателя, измеряется в об/мин.

- Рабочее давление в цилиндре, в Бар.

- Объем рабочей жидкости, в см³/об или количество жидкости, вытесняемое насосом за один оборот вала двигателя.

Основные разновидности оборудования:

- Ручной гидравлический гидронасос. Это простейший агрегат, работающий по принципу вытеснения жидкости.

Ручной гидронасос

При нажатии ручки происходит перемещение поршня вверх, что создает силу всасывание и посредством клапана КО2 в камеру поступает жидкость, вытесняемая при поднятии рукояти.

Преимущества таких агрегатов:

- относительная простота конструкции, что облегчает ремонт при необходимости;

- надежность;

- низкая цена.

Недостаток:

- низкая производительность, по сравнению с приводными агрегатами.

- Радиально-поршневые. Способны развивать давление до 100 Бар, имеют длительный период работы. Радиально-поршневые насосы могут быть двух типов:

- роторными. В таких устройствах поршневая группа помещена внутри ротора, от его вращения поршень совершает возвратно-поступательные перемещения, поочередно стыкуясь с отверстиями для слива жидкости через золотники;

Устройство роторного радиально-поршневого насоса