Как восстановить и отремонтировать постель коленвала?

При ремонте двигателя не обходится без трудностей. Приходится восстанавливать опорные поверхности (постель) вала. Рассмотрим основные дефекты, возникающие при повреждении постелей коленвала и как её восстановить.

Часто возникающие дефекты постелей коленвала

Наиболее распространенный дефект цилиндрических поверхностей — отклонение формы их поперечного сечения от окружности, проявляющееся в виде эллипсности. Причины различные. Прежде всего эллипсность отверстий может возникнуть в результате нормальной, но продолжительной эксплуатации двигателя.В этом случае наблюдается практически одинаковое увеличение диаметров всех отверстий в сравнении с номинальным значением в направлении, совпадающем с направлением перемещения поршней. Причем деформируются, главным образом, наименее жесткие части опоры — коренные крышки.

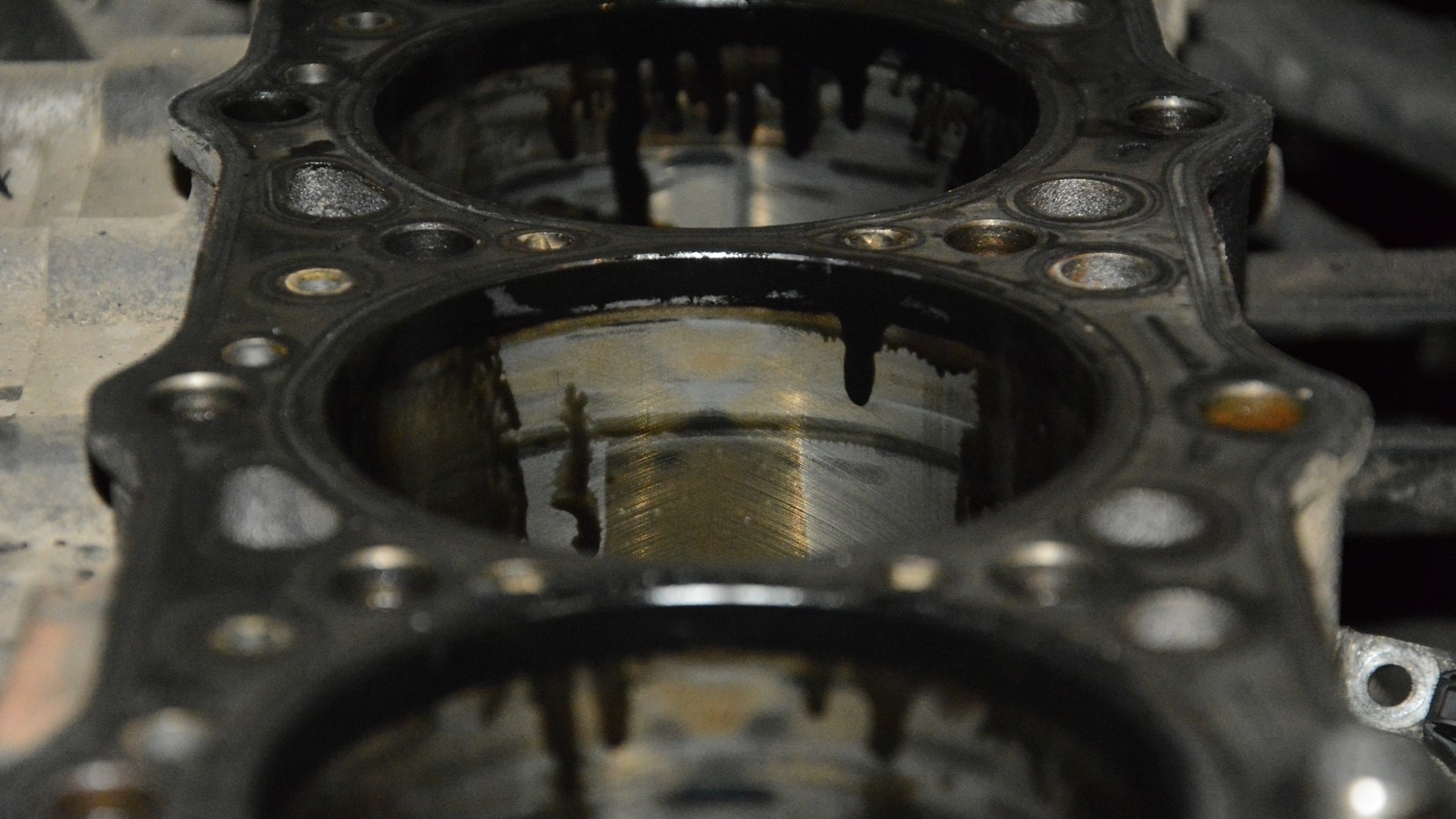

Такая картина характерна для большинства двигателей с чугунными блоками вне зависимости от производителя. У двигателей с блоками из легких сплавов после пробега 200-300 тыс. км обнаруживается иная картина. Эллипсность отверстий постели образуется за счет увеличения их размера в плоскости разъема опор блока с коренными крышками. В отмеченных случаях, как правило, разность диаметров, измеренная в плоскости разъема опоры и перпендикулярно ей, может составлять величину до 0,05 мм.Серьезное повреждение поверхностей постели происходит, когда повышение температуры в зоне трения шейки с подшипником приводит к полному расплавлению антифрикционного слоя и «прихвату» вкладыша. Проворачивание вкладыша вызывает быстрое истирание опорных поверхностей шейки. Чаще повреждается одна из опор, имеющая наихудшие условия смазки.

Ремонт постелей коленвала

Для восстановления работоспособности коленчатого вала, любые отклонения размера отверстий постели от номинала, превышающие величину 0,02 мм, нужно устранять. В зависимости от глубины повреждения постели, применяются различные способы ремонта. Все они преследуют цель: восстановить требуемый размер и строгую форму отверстий в опорах, необходимые для нормальной работы подшипников.В-третьих, смещение оси вала изменяет размер камеры сгорания, влияя на степень сжатия. К этому фактору наиболее чувствительны дизельные двигатели. Камера сгорания, имеющая небольшую высоту, расположена, в основном, в головке блока, и незначительное увеличение высоты подъема поршня может привести к его «встрече» с ГБЦ.

При очень значительном повреждении одной из опор вала проверяют и при необходимости восстанавливают геометрию остальных, используя метод занижения крышек. Так как крышку поврежденной опоры можно безболезненно занизить на большую величину, рассматривают варианты ремонта «блочной» части. С нею можно поступить по-разному: либо подобрать подходящий вкладыш под увеличенный наружный размер, либо изготовить вставку П-образного сечения, которую приваривают к предварительно расточенной поврежденной поверхности. Окончательную обработку отверстия «в размер» выполняют растачиванием относительно оси уже обработанных опорных отверстий.

Возможных вариантов много. Из них выбирается такой, который позволяет достичь цели с минимальным смещением оси вала и минимальными изменениями конструкции двигателя.

Ремонт постелей головок и блоков: расточка или хонингование?

В статье показана в работе машина ROBBI R2000B

Ни то, ни другое. Первое оставим на радость дилерским центрам — они это любят, пусть меняют. Детали ведь недешевые, а клиенту всегда можно доказать, что другого пути и не существует вовсе, зато себе прибыль немаленькая. Второе тоже никуда не годится — на дворе 21-й век, и с кувалдой да напильником к современному мотору подходить как-то совсем несерьезно. Мы бы даже сказали — не с руки. Времени на такую подгонку уйдет много, а будет ли ходить мотор — еще вопрос. Да и поправить деталь таким способом можно не всегда и не везде.

Но делать ведь что-то надо, не менять же сразу, в самом деле? Головка, а тем более, блок, денег стоят, и немаленьких. Поэтому, прежде чем засучить рукава, надо осмотреться, чтобы не наделать глупостей. Посмотреть, так сказать, в корень зла. И ответить на вопрос…

Почему искривилась постель?

Допустим, масла в моторе оказалось мало — что произойдет?. Вкладыши коленвала перегреются, на них появятся задиры, а некоторые вообще расплавятся и разрушатся — так велика станет их температура. Очевидно, нагреются сверх меры и постели — отверстия, в которые вставляются вкладыши. Этот перегрев имеет местный характер — греется поверхность, причем очень быстро, в течение даже не минут — секунд. За такое время «толща» материала равномерно прогреться не успевает, а тут еще и «масла в огонь» подливается в прямом смысле слова — даже незначительная, иногда прерывистая, подача масла к перегретому подшипнику вызывает быстрое поверхностное охлаждение, затем опять нагрев. Как у сковородки на плите.

Что получится в результате, понятно: металл есть металл, в нем после долгожданной остановки двигателя и охлаждения возникнут внутренние остаточные напряжения. Теперь достаточно отвернуть болты крепления крышки перегретой постели, чтобы увидеть этот самый результат невооруженным глазом — крышка окажется деформированной, да так, что ее плоскости к блоку уже не прилягут. Теперь как крышку ни ставь, как ни затягивай болты, отверстие постели по форме будет весьма далеко от окружности — какая уж тут легкость вращения, даже если вал с вкладышами новые?

А если от недостатка масла вал заклинит во вкладышах? Хорошо, если на малых оборотах — двигатель просто встанет и стартером больше не прокрутится. Это называется «повезло», и, не исключено, постели не успели получить серьезных повреждений. Чаще не везет — обороты высокие, инерция всего кривошипно-шатунного механизма большая, вкладыш к валу приклинил, а его сорвало. И вот вкладыши вместе с валом крутятся в постели, то есть там, где никакого вращения не предусмотрено. Это означает износ постели, затем стук — все, приехали, ремонт, а то и замена блока цилиндров.

Нехорошо получается и при перегреве двигателя — когда весь блок сильно разогревается, а металл теряет прочность. Но нагрузки на блок при этом никто не отменял, двигатель продолжает работать. А если это не древняя «чугуняка» — современный мотор с блоком из легкого сплава? Тогда все, готов, отъездился — постели разъедутся и искривятся так, что валу там места больше не будет. И вкладышам — тоже.

Прокатить квадрат по рельсам? Это вряд ли…

В головке блока другая картина — там ведь вкладышей, как правило, нет, а это еще хуже. Потому что опорные шейки распредвала при непосредственном контакте с поверхностью опор просто их «убивают». Причем на начальной фазе процесса алюминиевый сплав переносится с головки на вал, а на поверхности отверстия подшипника появляются задиры. Дальше процесс прогрессирует самым неблагоприятным образом, при котором идет перенос металла в обратную сторону, и чугун «умудряется» вплавиться в постель. Естественно, ни о какой-то подгонке такой постели под новый вал речь уже идти не может.

Или такой банальный случай — «просто» перегрев двигателя. При котором нередко прогорает прокладка головки блока, а сама головка деформируется по плоскости. Что интересно, многим мотористам совсем невдомек, что деформирована не только плоскость, а вся головка блока целиком. Для постелей распредвала иной раз это получается совсем печально — после «хорошего» перегрева двигателя их общая ось искривляется. Но распредвал-то должен вращаться, а ось вращения — это прямая линия, а не кривая. И получается следующее: выровняв плоскость головки, поставив вал в постель и затянув крышки, пробуют его вращать, а он не хочет. Как квадрат по рельсам — не катится. Это тоже не все увидят, потому что ставить вал в постель и отдельно проверять лениво. А в сборе с толкателями клапанов он и так плохо крутится — пружины клапанов не пускают.

Но если подойти к делу со всей серьезностью, то тугое вращение заметить легко. Да и как валу легко вращаться, если его в кривых постелях изогнуло? Ну ладно, ремень мощный, а то и цепь — сорвут, прокрутят. Только ходить такому валу недолго, потому что арифметика есть, наука такая: 1 оборот вала = 1 его изгиб в одну сторону + 1 в другую. Через некоторое время в сумме получим совсем другую науку и совершенно другой результат — усталостное разрушение вала. И раньше, чем может показаться на первый взгляд.

Где же выход?

Он один — надо каким-то способом обрабатывать постели. То есть ремонтировать. Выпрямлять ось, скруглять отверстия. Но вот проблема — способов, при ближайшем рассмотрении, несколько (напильники и шаберы не в счет!), а вот все ли они будут одинаково хороши для нашей постели?

Как это не поправить

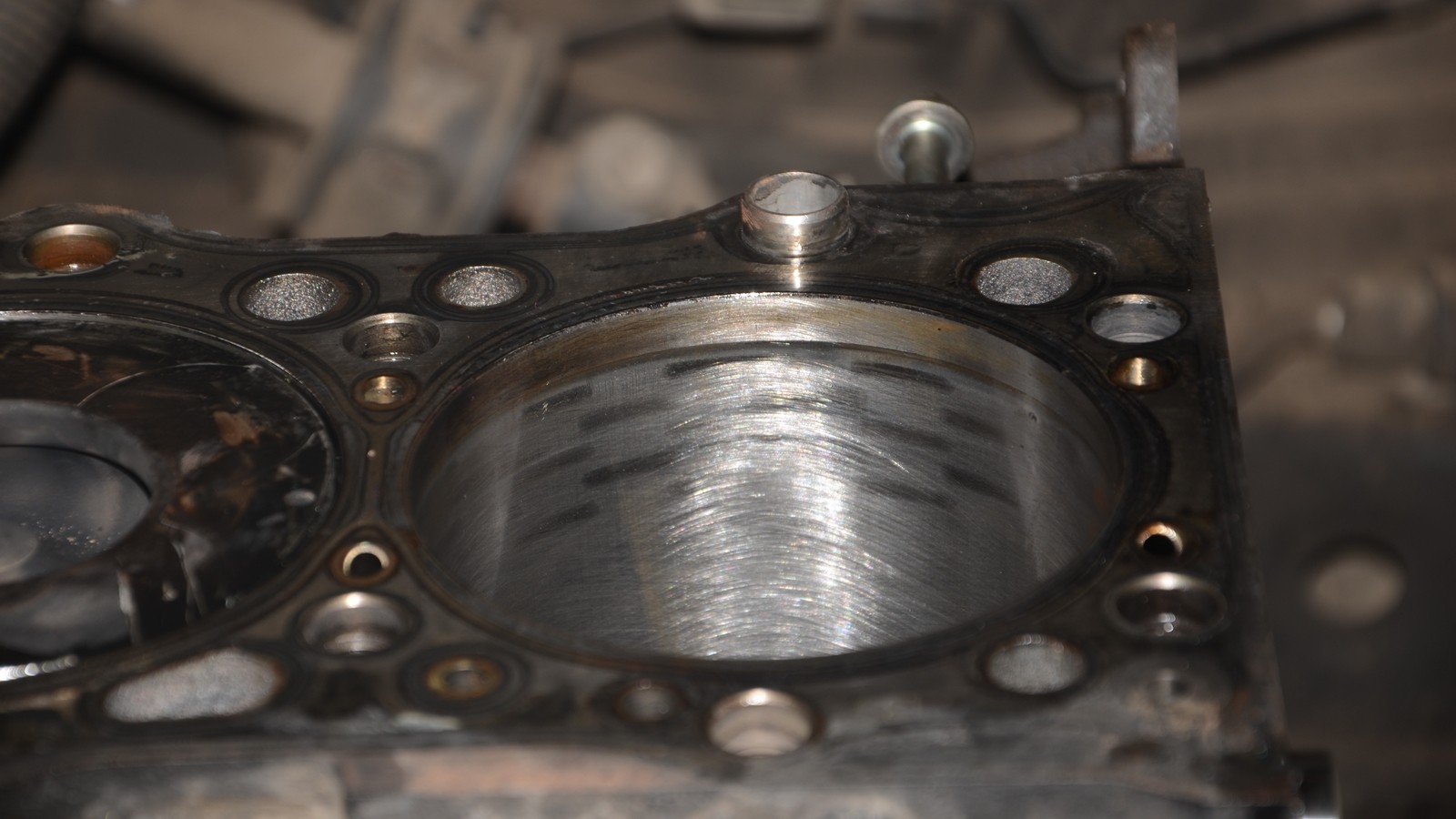

Давайте возьмем в руки хорошую коренную крышку блока и посмотрим на поверх-ность постели. Видно что-нибудь? Видно… На поверхности сетка рисок, почти как на цилиндре. Значит, постели были обработаны на заводе хонингованием. Вот бы и нам такое.… Чтобы после ремонта блок стал как новенький. А то и лучше.

Нет проблем, есть специальные станки для хонингования постелей. Импортные, правда, дорогие, но хорошие. И многим уже известные. Есть даже волшебники, которые утверждают, что, имея лишь один такой станок, никаких проблем с ремонтом постелей больше уже не будет. Никогда. Ну что ж, давайте и мы попробуем…

Но для начала сформулируем задачу. А лучше — цель. Итак, в конце всей работы мы должны получить ровные круглые постели, лежащие на одной оси. Причем номинального диаметра — у подавляющего большинства современных двигателей ремонтных размеров постелей производителями не предусмотрено.

Но у нас в поврежденном блоке не все постели номинального диаметра — некоторые имеют весьма «бледный» вид. Их размеры «гуляют», и чаще в большую сторону. Что делать?

Все просто — надо «занизить» крышки постелей, то есть обработать их по плоскости разъема. Тогда крышки на блоке «осядут», а размер постелей уменьшится и станет меньше номинального как раз на величину припуска на обработку.

Сказано — сделано. Для этого подойдет любой станок — фрезерный, плоскошлифовальный, в конце концов, даже токарный или заточной, если проявить некоторую смекал-ку. А вот чтобы определить, сколько снимать с плоскости, надо смотреть характер износа или деформации постели. Например, если постель деформирована (вытянута) по вертикали, то вблизи плоскости разъема она обычно сжимается, и съем с плоскости крышки можно сделать по минимуму, так, чтобы размер постели стал меньше номинального в среднем на 0,1-0,2 мм. Напротив, если максимальный размер окажется ближе к плоскости разъема, или отверстие сильно изношено, а постели заметно разъехались в стороны после перегрева, то снимать надо больше — иногда до 0,4-0,6 мм, иначе у разъема останется так называемая «чернота» — необработанные участки.

Но вот, наконец, вся подготовка закончена, крышки на местах, болты затянуты, размеры всех постелей меньше номинального. Теперь хонингуем — длинной оправкой с большим количеством хонбрусков в ряд, со специальным хонинговальным маслом — все, как положено. Получилось? Вроде да, и даже неплохо — размер достигнут, на всех постелях он в допуске, поверхность просто загляденье, что еще надо?

Ничего. Если не задумываться. А надо бы, иначе много чего не увидеть — например, а что это за ось у постелей получилась? Или такой вопрос — эта ось параллельна той старой и доброй оси, что сделана еще на заводе, или нет? А смещение оси, какое и куда, в ка-кую сторону? А это много или мало, и на что влияет?

Еще вопросы? Пожалуйста — а если в крышке крайней постели стоял сальник коленвала, то как теперь он будет стоять, ведь после осадки крышки посадочный размер гнезда под сальник уменьшился, да и вообще гнездо перестало быть цилиндрическим? Что с сальником-то теперь будет, а?

Ладно, хватит вопросов, перейдем к ответам. К сожалению, они весьма нелицепри-ятны для данной технологии. И первое, что заметит даже не самый грамотный механик при сборке двигателя — в положении ВМТ поршни почему-то вылезают над плоскостью блока. А вроде такого не было.… И где теперь прокладку головки потолще найти? Эх, наверное, опять поршни бракованные попались, откуда-нибудь с Востока, не иначе, не зря же говорят, что там теперь все делают…

Но дело, как читатель уже догадался, не в этом. Просто ось постелей коленвала несколько изменила свое положение. Уехала, так сказать. И уехала она в строго определенную сторону — к верхней части блока. Что совершенно закономерно, стоит только нарисо-вать схему обработки на бумаге. А уехала на сколько? Да ерунда, совсем на чуть-чуть — ровно на половину припуска на хонингование. Если припуск был, допустим, 0,5 мм, то смещение оси составило примерно 0,25 мм. Всего и делов-то…

Как говорят некоторые крупные специалисты в области хонингования, технологической базой для такой обработки постели является сама постель. Только вот проблема — у нас перед обработкой постели были кривые, разъехавшиеся в разные стороны и, возможно, в разной степени, а после обработки получились прямые и ровные. То есть, база, от которой велась обработка, была кривая — о, как! Хонголовка же, опираясь брусками и направляющими башмаками на кривые постели, сама выбрала себе некую среднюю ось, которая перед обработкой не являлась ни исходной осью постелей, ни базой. Поэтому никого не должно удивлять, что в общем случае новая ось стала к тому же непараллельна исходной.

Что это значит для двигателя, долго объяснять не надо. После такого, с позволения сказать, хонингования нарушена вся геометрия блока цилиндров — верхняя и нижняя плоскости блока оказались непараллельны оси постелей, а цилиндры ей неперпендикулярны. В такой блок наши истинные ценители хонингования заложили некую мину замедленного действия — взорвется обязательно, а когда, неизвестно. То есть, сколько проедет мотор, не ясно, но уже меньше, чем мог бы.

А вот что почти совсем ничего не проедет, так это коробка передач. Ведь постели коленвала не просто уехали, они стали несоосны с первичным валом коробки, которая строго центрируется по блоку. Здесь даже 0,1 мм достаточно, чтобы передний (или задний) подшипник первичного вала быстренько так начал загибаться от дополнительной нерасчетной нагрузки. А у автоматической коробки вместе с постелями вверх «отъехал» и гидротрансформатор. Как известно, он в АКПП вращается в подшипнике скольжения, которому, возможно, жить остались считанные сотни километров.

Проблема «отъезда» оси постелей вверх еще более остро вылезает на алюминиевых блоках цилиндров современных двигателей. Дело в том, что алюминиевый сплав блока существенно «мягче» чугуна, из которого обычно сделаны крышки постелей. И легче об-рабатывается. В результате в общем припуске на обработку большая его часть достается блоку. Кроме того, различия в обрабатываемости этих металлов абразивным инструментом требуют увеличения припуска, усугубляя и без того уже закритическую ситуацию со смещением оси постелей вверх.

С постелями распредвалов в головках блока таким способом тоже ничего хорошего не выходит. При серьезных повреждениях ось постели после хонингования «отъезжает» далеко вниз, из-за чего гидрокомпенсаторы, которыми оснащены многие современные моторы, сжимаются до упора, оставляя клапаны приоткрытыми. Естественно, мотор с отремонтированной подобным образом головкой блока работать уже не захочет. И даже подрезка торцов клапанов не всегда спасет положение.

Да, хорошенькое получилось дельце — одно лечим, другое калечим. А еще ремонтом называется, технологиями там всякими современными…

Сам себе база?

Раз все так плохо, то у читателей могут возникнуть еще вопросы. К примеру, а почему тогда хонингование применяют в массовом производстве? И кто же это использует такую плохую технологию, да еще в таких массовых масштабах? ВАЗ? Или ГАЗ? А может, УАЗ? Короче, подать сюда Ляпкина-Тяпкина! Ну и так далее…

Смеем успокоить читателей — на заводах, даже отечественных, все получается хорошо. Потому что хонингование там применяют не как основную, а только как завершающую операцию — после предварительной расточки постелей. Когда номинальный размер постелей почти достигнут, и все отверстия стали круглые. Поэтому на хонингование, как отделочную, финишную процедуру, на заводах оставляют совсем небольшой припуск — не полмиллиметра, а лишь его сотые доли. При которых перекосить или сместить куда-то ось постели уже невозможно.

Совершенно другая картина получится, если расточку из заводского процесса обработки изъять. Упразднить как лишнее звено — в качестве какого-нибудь рацпредложения. Такой полет фантазии заводского технолога привел бы, скорее всего, к массовому браку, убыткам, отзыву машин из эксплуатации и прочим нежелательным для завода катаклизмам.

Почему же тогда в производстве нельзя, а в ремонте — пожалуйста? Или в ремонтном производстве действуют другие законы? По которым, если нельзя, но очень хочется, то можно? Или можно вообще и всегда?

Нет, в ремонте тоже нельзя. Причем, совсем, совершенно и бесповоротно. Но очень хочется некоторым продавцам оборудования — чтобы, к примеру, поскорее сбыть свой то-вар. Или мастерским, «и в хвост и в гриву» хонингующим постели, невзирая на степень их повреждений. Тогда покупателям и клиентам можно заведомо позабыть сообщить про то, что хонингование постелей имеет весьма ограниченную область применения — только для незначительных износов и легких деформаций постелей, в пределах нескольких сотых долей миллиметра. То есть, говорить правду, только правду, но не всю.… Проверить-то нельзя!

Иначе сначала надо бы растачивать. А это уже дополнительное оборудование, дополнительные расходы, на которые клиент может не согласиться. Зачем тогда это афишировать? Нет, пусть все будет по-тихому — сказали, что хонингование самый лучший способ ремонта, извольте верить, что так оно и есть. Учение, то есть, всесильно, потому что верно, помните? А оси там какие-то, база технологическая — это все «от лукавого». Нашему хонингованию, мол, никакая база не нужна — оно само себе база, и точка. Смотрите, какая поверхность выходит — как заводская, лучше не бывает! А вы — база…

Мы раньше тоже немного верили всем этим заклинаниям. Хотя сомнения иногда возникали. Но время и опыт постепенно все расставляют на свои места, хотят или не хотят этого заинтересованные волшебники от хонингования. И коробки передач, «умершие» якобы случайно, «своей смертью», через 1000 км пробега после хонингования постелей, и поршни, нечаянно вылезшие над блоком при сборке двигателя, и сальники, которые оказались неважные, потому что потекли почти сразу. А также двигатели, едва дотянувшие до каких-то несчастных 50 тысяч. И тихо «почившие в бозе».…

И совсем дело стало бы дрянь, да народ нынче пошел не тот, что раньше — на мякине уже не каждого проведешь. Многие теперь задумываются, интересуются, проблему со всех сторон изучают, прежде чем на что-то решиться. Не так, как раньше — купить по-быстрому какой-нибудь волшебный станочек, чтобы поскорее на нем деньгу зашибить. Или отдать куда-нибудь деталь — лишь бы сделали побыстрей и подешевле. А там хоть трава не расти…

Не проходит нынче такое дело — качество работ давно вышло на первый план. И как читатель уже догадался, решение проблемы ремонта постелей головок и блоков — в использовании расточного оборудования.

Хонингование до сих пор считалось весьма универсальным способом ремонта постелей. Мы рассказали о сложностях, возникающих при ремонте постелей коленчатого и распределительного валов в блоках и головках блока цилиндров с помощью хонинговального оборудования. В результате чего качество такого ремонта нередко не выдерживает критики. И на это, оказывается, есть довольно веские причины…

Дело в том, что хорошей геометрии отверстия и низкой шероховатости поверхности, что и дает хонингование, совершенно недостаточно для обеспечения высокого качества ремонта. Необходимо еще и правильное расположение обрабатываемых поверхностей относительно базовых. В блоке цилиндров это наиболее важно — ось постелей должна быть перпендикулярна цилиндрам и параллельна плоскостям блока. И смещение оси при ремонте должно быть минимальным.

К сожалению, измерить перпендикулярности, параллельности и смещения осей на практике очень трудно. Даже почти невозможно. Поэтому что эти параметры, как говорится, должны быть обеспечены правильной технологией. А как определить, какая технология правильная, а какая — нет? Очень просто…

Блок цилиндров? Нет, только его заготовка…

Итак, вернемся опять на завод, где мы были в первой части статьи. И ответим на вопрос, какие операции при обработке постелей получаются главные? Очевидно, только те, которые задают всю геометрию блока. В том числе, расточка. Именно она, в конечном счете, и вносит наибольший вклад в превращение заготовки в готовый блок цилиндров. Потому что формирует геометрию рабочих поверхностей относительно базовых. На долю же финишных операций, того же хонингования, достается лишь тонкая доводка отверстий до заданных размеров — на уже практически готовой детали.

Заготовка? Стоп.… Так вот где зарыта собака — взявшись за работу, мы даже не определились, с чем именно имеем дело, с готовым блоком цилиндров или только с его заготовкой? Не подумали, а зря! Потому что этот вопрос имеет принципиальное значение. В самом деле, если поступивший в ремонт блок цилиндров мы считаем готовой деталью, то спокойно можем применять различные технологии финишной обработки — чтобы слегка подправить отдельные поверхности, геометрия которых чуть-чуть нарушилась. Здесь и хонингование отлично подойдет, и притирка, и полировка. И даже шабер может пригодиться — например, чтобы заусенчик какой снять на краешке постели. Но в том-то и дело, что нашему блоку до готовой детали еще ой как далеко — многие его поверхности, иногда даже базовые, от которых должна вестись обработка, сильно изношены и деформированы. В таком случае это только заготовка детали, и для нее годятся только те методы обработки, которые точно обеспечивают заданные размеры, форму и расположение обрабатываемых поверхностей.

К нашему большому сожалению, этот вывод звучит весьма неутешительно для наших знакомых приверженцев хонингования — оно сразу выпадает из списка универсальных ремонтных технологий для постелей. Потому что, несмотря на отличные размеры и форму постелей после ремонта, с их расположением выходит просто беда. И чем сильнее повреждены постели, тем больше масштабы бедствия, которое постигнет блок после их хонингования. Кстати, это замечание справедливо не только для постелей, но также для цилиндров и шатунов — там наши кудесники тоже всегда норовили ударить по предварительной расточке хонингованием. Но это тема отдельного разговора, который мы обязательно продолжим в будущем.

Значит, расточка.… Ну что ж, попробуем и ее.

Расточка? И без всякого хонингования!

Для расточки постелей, в отличие от хонингования, выбор оборудования довольно широк, поскольку выпускается целым рядом зарубежных фирм. И даже есть отечественные образцы. Мы же выбрали специализированный станок S2000 фирмы SERDI как типичного представителя всего постельно-расточного семейства. Кстати, эти станки имеют тот же порядок цены, что и хонинговальные, однако распространены шире. Интересно, почему бы это?

В принципе устройство любого станка для горизонтальной расточки постелей похожее и довольно простое — длинная или не очень станина, передняя бабка с механизмом продольной подачи и регулирования скорости вращения шпинделя, две регулируемых по высоте, поперечно и продольно опоры для борштанги. И борштанги разного диаметра и длины, которые могут ставиться на шпиндель. Разные они понятно для чего — отверстия постелей и их длина у разной техники сильно различаются, а универсальность должна быть одним из главных свойств такого станка.

Точно так же сделан и S2000. На его станину в любом ее месте между опорами можно поставить пару параллелей, причем разной высоты — для установки блока или головки блока цилиндров практически любой высоты и длины. Деталь закрепляется на параллелях с помощью универсальных прижимов, но важно, чтобы ось растачиваемой постели примерно совпадала с осью шпинделя. Исходя из этого условия, передняя бабка тоже имеет регулировку — поперечную и вертикальную. А чтобы возможная небольшая несоосность между шпинделем и обрабатываемыми постелями не влияла на работоспособность станка, борштанга соединяется со шпинделем при помощи двойного карданного шарнира.

Интересная особенность станка S2000 — хромированные борштанги. В опорах они вращаются в специальных чугунных втулках, причем в каждой опоре есть масляный насос с ручной подкачкой масла к этим втулкам. Такая конструкция существенно надежней и долговечней, чем у аналогов, где борштанги обычно не имеют хромового покрытия, а втулки нередко сделаны из мягкого материала типа баббита.

Чтобы охватить весь возможный диапазон диаметров постелей — от 22 до 200 мм, достаточно борштанг всего 3-х типоразмеров — 20, 32 и 45 мм. При этом резец, имеющий пластинку из твердого сплава, может устанавливаться как в саму борштангу, так и в специальные кольцевые резцедержатели, закрепляемые на борштангах.

На борштангу можно поставить сразу много резцов, чтобы ими обрабатывать все постели даже в самых длинных блоках цилиндров (до 1,8 м) в пределах сравнительно небольшого продольного хода шпинделя 400 мм. Но такая схема обработки требует довольно длительной настройки каждого резца на размер постели (для этого используется специальный установочный микрометрический прибор). Упростить процесс настройки и обработки помогает схема с одним резцом, позволяющая гарантированно обеспечить одинаковый диаметр всех постелей, расточив их «насквозь». Для этого используются удлинители шпинделя — при достижении шпинделем предельного хода он разъединяется от борштанги (последняя остается на месте), отводится назад, между ним и борштангой устанавливается удлинитель, после чего подача борштанги продолжается.

А сама расточка выполняется при включении продольной подачи шпинделя (0,1 мм на оборот для чернового прохода или 0,05 мм на оборот для чистового), причем никакого дальнейшего улучшения или доводки поверхностей уже не требуется.

Как умирают мифы

Ну что же, техника подготовлена, попробуем поставить головку или блок? Это несложно — выбираем нужные параллели, ставим деталь между опорами, закрепляем. Для повышения жесткости борштанги опоры сдвигаем к детали, но не ближе 150 мм, иначе будет трудно выполнить все необходимые настройки. Ставим борштангу в опоры через постели, предварительно регулируем опорами положение борштанги — для этого на борштангу сбоку подводятся специальные конусы, поочередно задвигаемые в крайние постели и центрирующие борштангу.

Далее следует точная выверка борштанги — на ней закрепляется специальный прибор с индикатором, ножка которого может обкатываться по крайней постели. И вот здесь начинается самое интересное…

Положение борштанги относительно постелей нетрудно выверить так, чтобы съем металла с той части постелей, которая располагается в блоке или головке, был бы минимальным. К примеру, это может быть 0,05мм и даже меньше — совершенно независимо от величины припуска на крышках, материала, деформации и любых других факторов.

Когда положение борштанги найдено, выполняется регулировка вылета резца — специальный прибор позволяет сделать это с точностью до 0,01 мм. Обычно для расточки выполняется несколько черновых проходов и один чистовой, со съемом припуска в 0,03-0,05 мм — достаточно включить вращение (оно имеет плавную регулировку от 50 об/мин) и продольную подачу шпинделя. После каждого прохода полученный размер каждой постели легко контролировать специальным прибором, ножки которого вставляются в зазор между борштангой и постелью. Проход можно выполнить в две стороны — вперед и назад, что удобно для некоторых типов блоков и головок. А после того, как постели расточены, можно точно так же поправить и гнезда под сальники.

Кстати, ремонтные возможности горизонтально-расточного станка значительно увеличиваются при использовании установки для порошкового напыления типа ДИМЕТ. Чтобы при серьезных повреждениях не смещать сильно ось постелей, на поврежденные постели головки блока можно просто нанести необходимый слой металла. При этом порошок типа «алюминий-цинк» формирует на «убитой» постели плотное и весьма износостойкое покрытие толщиной до 2-3 мм под последующую расточку. Этого вполне достаточно для ремонта любых головок. Напыление можно также с успехом применять и для постелей блоков, алюминиевых и чугунных.

При изготовлении специальной оснастки возможности станка могут быть еще больше расширены. Так, ему становится вполне «по зубам» ремонт посадочных поверхностей подшипников в редукторах задних мостов и картерах коробок передач, включая двигатели мотоциклов.

Вот и вся технология. Никаких перекосов и запредельных смещений оси постелей. И поверхность получилась ничуть не хуже, чем при хонинговании — хороший резец и минимальная подача шпинделя сделали свое дело. Причем мы проверили — высокое качество поверхности сохраняется для любых головок и блоков при любых повреждениях постелей, от самых незначительных до самых серьезных. А потому можем спокойно рекомендовать расточку постелей блоков и головок блока для самого широкого применения в отечественной ремонтной практике. И без оглядки на какие-либо «волшебные» авторитеты.

Опубликовано в журнале «Автомобиль и сервис» № 2-3/2006.

Ремонт или восстановление постели коленвала / Статьи / Всё для моторов

Постель коленвала

Для нормальной работы двигателя автомобиля необходима идеальная работа всех механизмов.

Главенствующее, но так часто обделяемое вниманием – роль исправного двигателя в КШМ (вкладыши коленвала). От их эффективной работы, от износа зависит общая работа работоспособность мотора. Тонкие на первый взгляд пластинки являются необходимой и важной наружной обоймой подшипника, которая позволяет снижать трение, но и они в свою очередь быстро поддаются деформации. К сожалению, многие автомеханики и автолюбители всерьез полагают, что постель коленвала не может изнашиваться, и даже не проверяют в каком она нынешнем состоянии. При отсутствии правильного ремонта такое обстоятельство приводит к негативным результатам и еще более длительному ремонту.

При установке нового коленвала в старую постель высока вероятность, что повреждения будут внешне не видны, а постель будет зажимать, и только ухудшит диагностику неполадки. Например, при тугом движении или зажатии после заведения мотора происходит интенсивное трение и перегрев узла с последующим заклиниванием. Велика вероятность серьезного заклинивания в результате механических и термических нагрузок и, впоследствии, при запуске двигателя вкладыши могут серьезно деформироваться.

Возможные дефекты

Наиболее частая проблема искажения цилиндрических поверхностей – это искажение естественной формы от поперечного сечения кольца. Возникнуть оно может как в результате заклинивания, так и в момент стабильной работы. Длинная циклическая нагрузка может проявиться эллипсностью отверстий в опорах.

Если взглянуть на отверстия, а точнее на его диаметр то, нетрудно определить и заметить неестественное увеличение размеров по сравнению с предыдущим номинальным значением направления, которое совпадает с направлением движения поршня. Нужно ли говорить, что слабые части опоры, а также коренные крышки могут подвергнуться наиболее сильному искажению. Формированию эллипсности способствуют и другие причины, например, нарушение правильности нанесения смазки на коренные подшипники при малом пробеге

Причины поломки постели вала

Разладка происходит за счет интенсивного нагревания шейки подшипника. Отсутствие или малое количество смазки позволяет металлу сильно нагреваться, расплавлять защитный слой и выводить из строя мотор путем стирания опорной поверхности вкладыша.

На полукольцах, его наружных стенках предусмотрены специальные выступы, убирающиеся после сборки в переднюю часть бока. При возникновении крайне неблагоприятных условий, дефектов, эти усики не могут нормально удерживать вкладыш, и он приклеивается к шейке коленвала. В данном случае мотор в лучшем случае просто заклинивает, он глохнет и перестает работать.

Необходимо заметить, что проворачивание вкладыша может привести к быстрому износу уже опорных поверхностей, когда глубокая выработка поверхностей доходит до 0.4 мм и больше

Основные причины и возможные проблемы неисправностей:

— слишком густая смазка или ее полное отсутствие, соприкосновение абразивов с нижней частью двигателя;

— маловязкая смазка при интенсивной перегрузке;

— малое натяжение силы при установке крышки подшипника.

Необходимо сразу проверять на аномальное отклонение отверстий постельного вала, а то, что превышает величину 0,02 – сразу же исправлять.

Взяв в расчет длину и глубину повреждения и взвесив все, можно принимать решение о ремонте и восстановлении исходного состояния. Необходимо соблюдать нужные пропорции в соответствие с опорой, которая, в свою очередь, требует естественной производительности подшипника.

О восстановлении

Необходимо строго следить за изменением положения оси коленвала. Отклонение более, чем на 0.08 мм приводит к потере работы сальника, как переднего, так и заднего, а также нарушение герметичности.

При неправильной установке вероятная проблема со стыковкой двигателя с коробкой передач и агрессивное воздействие на трансмиссию. Для автоматической коробки передач смещение на 0,05 мм уже может привести к поломке, когда для механической результат допустим в 0,1 мм.

При изменении, смещении оси вала, меняется камера сгорания. Это, в свою очередь, влияет на степень сжатия и мощность двигателя, соответственно.

Наиболее остро изменения на себе ощущают дизельные двигатели, и незначительное уменьшение и увеличение подъема может столкнуть с ГБЦ и вызвать серьезную поломку.

После проверки всех опор вала, устранения всех неполадок можно применить метод занижения крышек.

Обработка отверстий происходит путем растачивания на основе оси отверстия, которые обработаны.

Необходимо правильно лишь подобрать правильный метод ремонта, вносящий минимальное изменение в двигатель и местонахождение оси. Часто бывает, что для исправления смещения требуются более качественные методы решения проблемы, вплоть до полного разбора двигателя и цена ремонта в каждом конкретном случае определяется индивидуально.

Ремонт блока цилиндров: как это делается

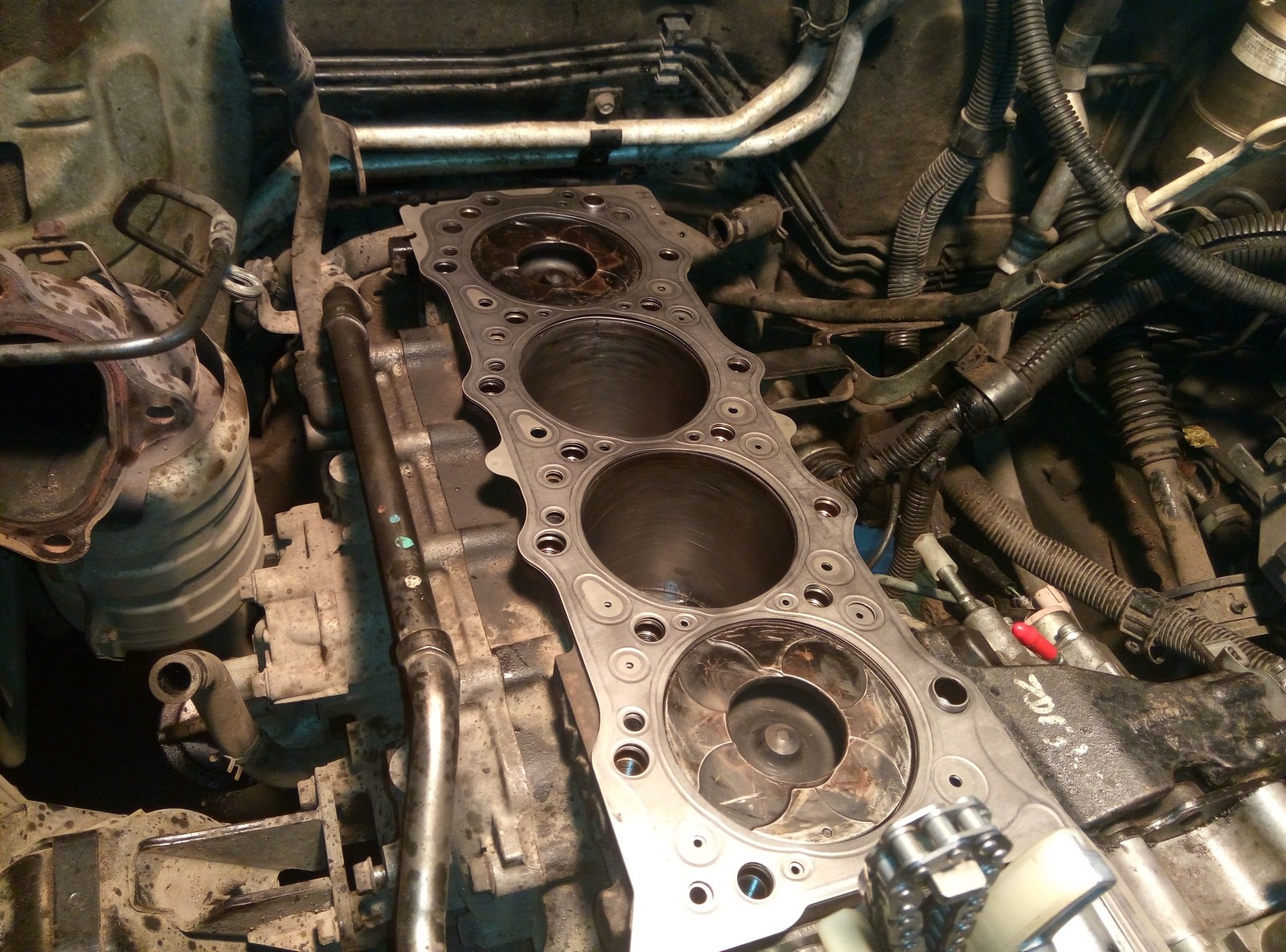

Итак, мы подошли к финишной прямой. В нашем двигателе Mitsubishi 4М41, который проехал полмиллиона километров, после ремонта головки блока цилиндров и цепного привода ГРМ осталось разобраться с кривошипно-шатунным механизмом и блоком цилиндров. К слову, именно по состоянию блока цилиндров озвучивались самые пессимистичные прогнозы — ведь такой пробег не мог не сказаться на геометрических характеристиках. Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

Кривошипно-шатунный механизм и блок цилиндров

Блок цилиндров — это металлическая корпусная деталь, в которой заключены элементы того самого кривошипно-шатунного механизма, благодаря которому поступательное движение поршней превращается во вращательное движение коленчатого вала. Внутри блока имеются полости, которые при работе мотора заполняются охлаждающей жидкостью — водяная рубашка. Блоки изготавливаются из чугунного или из алюминиевого сплава: сам по себе блок должен быть массивным, потому что воспринимает довольно увесистые ударные нагрузки, передаваемые от поршней. Также не стоит забывать о нагреве, последствия которого необходимо минимизировать.

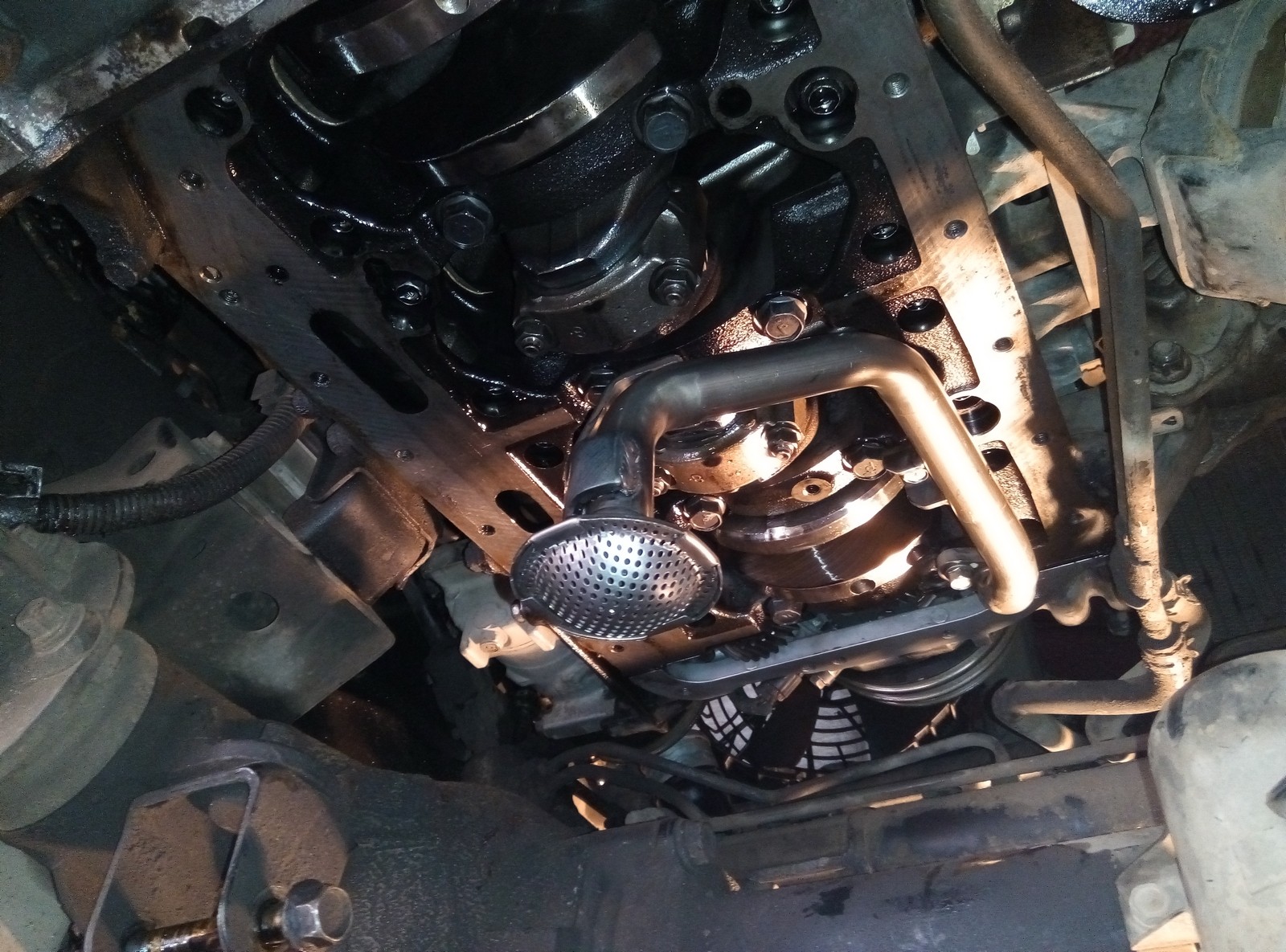

Сверху блок накрывается головкой блока (ГБЦ), снизу — поддоном картера. В самом блоке располагаются гильзы, внутри которых перемещаются поршни. Внутренняя поверхность гильзы, которая непосредственно контактирует с поршнем, называется зеркалом цилиндра. В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

Важно, чтобы блок цилиндров был достаточно жестким, так как силы, возникающие в процессе работы, пытаются скрутить, изогнуть и разорвать блок — именно поэтому он долгие десятилетия и оставался чугунным. Тренд современности — более легкие блоки цилиндров из алюминиевого сплава, с которыми (как и с облегченными чугунными) применяют интегрированные крышки коренных опор, называемые рамкой лестничного типа.

Итак, получается следующее: в классическом исполнении (как у нас, например) каждая коренная шейка коленчатого вала накрывается отдельной крышкой коренной опоры (ее часто называют бугелем). В рамке лестничного типа все бугели объединены в одну конструкцию, похожую на лестницу — таким образом конструкторы добились значительного повышения жесткости блока цилиндров. Недостатком данного подхода можно назвать стоимость изготовления подобной детали.

Разобравшись с блоком, переходим к движущимся частям — и первыми будут поршни. Они изготавливаются из алюминиевого сплава и конструктивно имеют юбку, днище и бобышки. Юбка — это боковая часть поршня, бобышки — это приливы, в которых выполнено отверстие под поршневой палец, а днище — это плоскость, обращенная непосредственно в камеру сгорания и непосредственно воспринимающая все нагрузки в процессе сжигания топливовоздушной смеси. Интересно, что днище поршня может быть плоским, как стапель краснодеревщика, а может иметь настолько сложную форму, что понять с первого раза, что это поршень, будет тяжело.

Сложность формы поршня, если таковая имеется, тщательно просчитана в угоду улучшению смешивания топлива с воздухом (что часто встречается в бензиновых ДВС с непосредственным впрыском топлива). Если же двигатель работает на дизеле (как наш), в поршне может находиться камера сгорания, а сам он будет значительно массивней своего бензинового собрата.

Поршень устанавливается в цилиндр с определенным зазором (часто 0.2–0.3 мм), потому для его уплотнения предусмотрены поршневые кольца. На современных двигателях поршень опоясывают два компрессионных и одно маслосъемное кольцо. Соединяется поршень с коленчатым валом через шатун — соединительный элемент. Один его конец крепится к поршню через палец, который запрессовывается или просто вставляется и стопорится кольцами в поршне и головке шатуна. Второй конец — разборный: для закрепления на коленвале необходимо установить крышку шатуна и затянуть ее болты или гайки крепления.

И коленвал с блоком, и шатуны с коленвалом контактируют через подшипники скольжения, они же вкладыши. Для дополнительного охлаждения поршней внутри блока могут быть установлены распылители масла, направленные на поршни.

Рядная «шестерка» считается одним из самых уравновешенных двигателей (в плане колебаний). У нас же — рядная «четверка», причем внушительного объема, а потому в блоке цилиндров установлены два балансирных вала, суть работы которых сводится к уменьшению колебаний двигателя.

Что может поломаться

Одни из самых уязвимых деталей двигателя — поршневые кольца: из-за нагара они могут залипнуть в буквальном смысле слова. При этом могут лопнуть сами кольца, а могут и перемычки на поршне, между которыми они установлены. Может, наконец, износиться непосредственно выборка под кольцо в поршне.

С самими поршнями потенциальных проблем меньше, но ситуацию это не облегчает. Самое простое, что может произойти — банальный износ и отклонение от номинального диаметра, полный же «трэш» — это прогорание поршня. Кроме того, возможен износ поршневого пальца и отверстий под палец в бобышках поршня.

С шатуном все еще проще: здесь есть два нюанса, которые проверяют всегда, и два, которые часто игнорируют. Первые — износ втулки малой головки шатуна и износ вкладышей шатунного подшипника, а вторые — величина изгиба и кручения шатуна. Тем не менее, как показывает практика, шатун — один из самых редко заменяемых элементов в двигателе.

Самая распространенная проблема с коленчатым валом — износ рабочих поверхностей, второе по «популярности» место занимают случаи проворота вкладышей. Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Износ упорных колец коленчатого вала — тоже проблема довольно неприятная, хоть и незначительная на первый взгляд. Дело здесь в том, что не выявленный вовремя дефект в будущем может привести к заклиниванию двигателя — ведь на коленвал во время работы действуют силы и в продольном направлении тоже. Достаточно сместить вал на критическое расстояние — и поршни от перекоса просто заклинит. Стоит заметить, что поломка самого «колена» тоже возможна, хоть для этого и придется постараться.

В самом блоке конструктивно ломаться практически нечему — но это не означает, что с ним не бывает проблем, очень даже наоборот. Самые распространенные — износ цилиндров или коробление контактной поверхности блока с головкой из-за перегрева. Особо нерадивые автовладельцы, впрочем, могут сломать и сам блок цилиндров. Для этого нужно лишь выполнить парочку нехитрых операций: первая — залить в систему охлаждения обычную воду (можно дистиллированную), а вторая — оставить автомобиль на улице на ночь при минус 20°С.

Что измеряют при капремонте

Прежде всего, после разборки измеряют наружный диаметр поршней в строго определенной плоскости (поперек оси пальца) и на заданном расстоянии от поверхности днища поршня. Производитель может изготовлять поршни в нескольких размерах: номинальном и ремонтных — эти данные приведены в технической документации. Если поршень в «номинале» (как это оказалось у нас), проверяют биение шатуна и пальца. Профессионал может засечь неладное, что называется, на ощупь — неопытному же механику придется все-таки выпрессовать палец из поршня и шатуна. После выпрессовки необходимо измерить наружный диаметр пальца и внутренние диаметры втулки шатуна и отверстий в поршне, путем несложной математики вычислить зазор в данной сборке и принять финальное решение об утилизации или дальнейшем применении этого комплекта.

Вооружившись набором плоских щупов, специалисты-механики измеряют зазор между кольцом и выборкой в поршне: если он превышен — поршень отправляется под замену. Так как мы проводим капитальный ремонт, замена колец даже не обсуждается — это само собой разумеющийся факт.

Практически закончив с подвижными элементами, переходим к блоку цилиндров, для обмера которого необходим так называемый нутромер. Это приспособление, предназначенное для измерения внутреннего диаметра с высокой точностью, которая обеспечивается индикатором часового типа. Внутренний диаметр измеряют на трех уровнях и в двух взаимно перпендикулярных плоскостях: это необходимо для наиболее точного понимания величины и характера износа цилиндра. Характер износа в данном случае — величина бочкообразности и овальности цилиндра. Все дело в том, что нагрузка на цилиндр неравномерна, а, следовательно, неравномерен и его износ: ближе к центру величина износа будет расти, а затем снова уменьшаться. Из-за этого цилиндр в профильном разрезе слегка «округляется» и становится похожим на бочку. В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В конце концов, ревизии подвергается и коленчатый вал. У него измеряют диаметры коренных и шатунных шеек и, при необходимости, шлифуют до следующего ремонтного размера, если таковой предусмотрен. При помощи известного нам нутромера измеряются диаметры отверстий коренных опор (с установленными вкладышами, конечно). Затем, имея наружный диаметр шеек и внутренний диаметр опор, определяют масляный зазор: если он превышает допустимый, вкладыши отправляются под замену, а коленвал — на шлифовку. Кроме того, выше мы упоминали об осевом люфте коленвала — разумеется, при дефектовке измеряют и его, и если люфт завышен, заменяют упорные кольца коленвала.

Как ремонтируется блок

Если состояние цилиндров совсем не позволяет продолжить эксплуатацию блока, его отправляют на расточку цилиндров до следующего ремонтного размера. Бывает, что производитель не предоставляет такой роскоши, тогда блок «гильзуют» — восстанавливают гильзованием. Как несложно догадаться, в этом случае существующую гильзу значительно растачивают и впрессовывают в нее еще одну гильзу с внутренним диаметром номинального размера. Однако это решение — уже не очень надежное, и некоторые мастера предсказывают такому двигателю не более 50 тысяч километров потенциального пробега.

Если же блок растачивают, то, разумеется, и поршни с кольцами подбирают соответствующего размера. Шлифовка шеек коленчатого вала уменьшает их размер — а значит, и для них необходимо подобрать вкладыши следующего ремонтного размера. Работу облегчает то, что в техдокументации обычно присутствует размерная сетка подбора вкладышей.

Перед установкой поршней зеркало цилиндра подвергают хонингованию. Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Ремонта блока цилиндров двигателя Mitsubishi 4М41

В нашем конкретном случае обошлось без сложных или интересных особенностей ремонта, так как замеры поршней, цилиндров и шеек коленчатого вала показали номинальные размеры.

Мнения наши разделились диаметрально: я немного расстроился, хозяин автомобиля — повеселел, а мастер… ему было все равно. Тем не менее, все мы очередной раз подивились стойкости данного мотора.

Перед разборкой блока и цилиндропоршневой группы мы сняли масляный поддон — и приступили к основной работе. Она свелась к извлечению поршней с шатунами из блока цилиндров. На всякий случай мы отметили номерами каждый поршень в соответствии с номером цилиндра.

После обмера поршней и цилиндров мы пришли к выводу, что коленчатый вал снимать смысла нет, так как биение отсутствует. Кольца все же заменили — да и то только потому, что они были предусмотрительно приобретены владельцем.

|  |

Дефекты же в разобранном нами моторе просто отсутствовали: никаких чрезмерных люфтов в сборке шатун-поршень, никаких задиров на шатунных вкладышах… Закончив дефектовку, мы в очередной раз убедились, что дорогое масло себя окупило.

|  |

После измерения коробления поверхности блока цилиндров мастер со словами «Ну хоть что-то же надо с ним сделать?!», отправил его на хонинговку цилиндров, а все прочие элементы — на тщательную мойку. После этого начался процесс сборки КШМ (кривошипно-шатунного механизма).

В шатуны и их крышки были установлены новые вкладыши, на поршни установили новые кольца.

Компрессионные кольца необходимо устанавливать в строго определенном направлении, и касается это абсолютно всех двигателей, а потому, чтобы не перепутать их, на поверхности кольца нанесены метки: надпись «ТОР» или иная.

Особенности установки поршневых колец на этом не заканчиваются. Поршневые кольца имеют разрез — ведь, во-первых, кольцо все-таки надо как-то установить на поршень, а во-вторых, компенсировать его тепловое расширение. Разрез этот называется замком кольца. Так вот, при установке колец их замки необходимо развести в разные стороны, чтобы минимизировать прорыв газов.

После выполнения всех вышеперечисленных операций мы нанесли на цилиндры свежее масло, установили на поршень специальное приспособление для обжима колец, четко сориентировали поршень относительно коленвала и блока, и легкими ударами рукояткой молотка установили шатунно-поршневую группу в блок.

Если бы мы разбирали шатунно-поршневую группу, то при ее сборке пришлось бы следить за правильной установкой шатуна относительно поршня — в противном случае может возникнуть чрезмерный износ шатунных шеек коленвала. Нельзя изменять и расположение поршня в цилиндре: это очень важно, так как ось пальца самую малость не совпадает с осью поршня. Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Отдельно остановлюсь на подборе прокладки головки блока цилиндров: у всех современных дизельных двигателей необходимо подбирать прокладку ГБЦ по толщине. Толщина эта будет зависеть от величины выступания поршня над поверхностью блока цилиндров. Так, после сборки КШМ каждый из поршней поочередно выводят в ВМТ и с помощью индикатора часового типа на стойке измеряют выступание поршня. Замер выполняют в двух противоположных точках поршня, потом вычисляют среднее арифметическое и в зависимости от высоты выступания подбирают толщину прокладки. Это — весьма важный момент, не уделив должного внимания которому можно поплатиться скорым прогоранием прокладки.

После установки всех и вся в блок цилиндров, мы накрыли его снизу масляным поддоном, предварительно тщательно очистив оный, промыв и высушив. Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

|  |

Ремонт завершен!

На этом ремонт нашего мотора был завершен — пожалуй, нам удалось описать его в мельчайших подробностях. Вместо вывода можно было бы составить оду моторному маслу, но мы ограничимся малым, сказав очевидное: следите за тем, что льете в системы двигателя. Это, разумеется, не решит абсолютно всех потенциальных проблем вроде перегрева или перегрузки, но определенно поможет мотору прожить более долгую и счастливую жизнь.

Опрос

Приходилось ли вам ремонтировать блок цилиндров на своем автомобиле?

Всего голосов:

Расточка постели блока цилиндров.Ремонт постели коленвала

Ремонт постели коленвала двигателя делается на блоках цилиндров, на которых нарушена геометрия или соосность коренных шеек коленвала.

ПРИ РЕМОНТЕ АВТОМОБИЛЯ НЕОБХОДИМО!

ОТСЛЕЖИВАТЬ ИЗНОС ПОСТЕЛИ КОЛЕНВАЛА

Многие механики считают, что постель коленвала в блоке не изнашивается, и при ремонте автомобиля — не считают нужным проверить геометрию постели коленвала. А такое отсутствие должного и своевременного ухода и ремонта обычно приводит к плачевным результатам.

Новый или отшлифованный коленвал, устанавливаемый в изношенную и не отремонтированную постель, чаще всего зажимает, хотя внешне повреждения никак не проявляют себя.

Если коленвал крутится туго или зажимает, после запуска собранного двигателя в месте контакта коленвала с вкладышем происходит «сухое» трение поверхности вкладыша об коленвал. И как следствие — происходит местный перегрев узла и его заклинивание.

В результате действия механических и термических нагрузок, диаметр постели может увеличиваться. После запуска двигателя вкладыши обжимаются по форме постели, которая деформирована. Между коленвалом и вкладышем образуется увеличенный зазор, через который идет потеря давления масла.

Для восстановления геометрии постели коленчатого вала в блоке цилиндров — необходим ее ремонт. В зависимости от конструктивных особенностей двигателя существует несколько вариантов ремонта.

МЫ ПРОИЗВОДИМ ЛЮБОЙ

ИЗ РЕМОНТОВ ПОСТЕЛИ КОЛЕНЧАТОГО ВАЛА

РАСТОЧКА ПОСТЕЛИ КОЛЕНВАЛА

Первый вариант — это расточка постели коленвала в ремонтный размер.

Производитель технологически закладывает возможность такого ремонта и выпускает увеличенные вкладыши по наружному диаметру. Например, так поступает производителя двигателей КАМАЗ или MANN.

Сложнее, если производитель двигателя не предусмотрел такого ремонта. Тогда на плоскошлифовальном станке крышки коренных подшипников занижаются. Вследствие чего размер шейки в вертикальном положении уменьшается. Далее, заниженные крышки устанавливаются на блок и затягиваются с необходимым моментом. После этого происходит расточка постели в номинальный размер с допусками, установленными заводом изготовителем для каждого мотора индивидуально. Важно, чтобы на блоке были затянуты все болты постели коленвала. Например, на грузовых автомобилях присутствуют не только основные болты, но и боковые. Их отсутствие существенно влияет на геометрию шеек.

Для соблюдения соосности шеек, расточка постели делается за один проход. Резец подается без остановки, пока все шейки не будут пройдены.

После ремонта постели, в процессе сборки двигателя, обязательно необходимо контролировать выступание поршней из блока цилиндров, зазоры в газораспределительном механизме и канавки под замки вкладыша. Дело в том, что на двигателях, на которых ремонт постели коленвала предусмотрен производителем двигателя, металл снимается равномерно со всей окружности шейки коленвала. Новое отверстие получается в одной «оси» с заводским.

Если такой ремонт не предусмотрен производителем мотора, то ось нового отверстия «уходит» в сторону головки блока, так как резец снимает металл, как с крышки, так и с самого блока, уменьшая компрессионную высоту.

Мы пытаемся это делать с минимально возможными потерями. Но технологически это неизбежно. В связи с этим коленвал в таком блоке поднимается выше, изменяя зазоры в сопрягаемых деталях газораспределительного механизма и цилиндро-поршневой группы, вплоть до того, что шестерни ГРМ начнут закусывать, а натяжители цепей не смогут выбирать «слабину».

Поэтому восстановить можно только тот блок цилиндров, геометрия в котором нарушена не более чем на 0,1-0,15 мм.

МЫ ГАРАНТИРУЕМ РЕМОНТ ДВИГАТЕЛЯ

САМОГО ВЫСОКОГО КАЧЕСТВА

И В МИНИМАЛЬНЫЕ СРОКИ

Мы профессионально и в минимальные сроки выполняем все работы по ремонту двигателя, в том числе работы по ремонту постели коленвала, чтобы долгие годы он служил верой и правдой своему хозяину.

Обращайтесь к нам, мы рады вам помочь!

Восстановление постелей коленчатого вала

Коленчатый вал — деталь двигателя сложной формы, включающая шейки на которые крепятся шатуны, от которых коленвал воспринимает усилия и преобразует их в крутящий момент. Коленчатый вал одна из самых дорогостоящих деталей двигателя, поэтому ремонт коленчатого вала может стать более целесообразным выходом ввиду различных конструктивных особенностей коленчатых валов.

Восстановление коленчатого вала представляет собой комплекс операций по восстановлению опорных поверхностей вала, шлифовке шеек коленчатого вала и замены вкладышей.

Прежде чем приступить к восстановлению постелей коленчатого вала, необходимо провести исследование дефектов коленвала. Давайте рассмотрим виды дефектов коленчатого вала, которые обычно выявляются при повреждении постелей коленчатого вала.

Виды дефектов постелей коленвала

На коленчатом вале часто встречается дефект цилиндрических поверхностей (элипсность) – для обнаружения дефекта следует измерять форму поперечного сечения и сравнить с номинальными размерами.

При замерах обнаруживается, что в направлении, совпадающем с направлением перемещения поршней, происходит увеличение диаметров всех отверстий в сравнении с номинальным значением. Деформации подвергаются коренные крышки.

Износ постелей коленчатого вала мы рассматриваем на примере двигателя с чугунным блоком. У двигателей с блоками цилиндров из других более легких сплавов после аналогичного пробега в 300 тысяч километров наблюдается другая картина. В таком случае обычно отверстия постелей увеличиваются в размерах, что приводит к их эллипсности. Для определения отклонений мы делаем замеры в плоскости разъема опоры и такие же замеры перпендикулярно ей, после чего получаем разность диаметров, которая равна до 0,05 мм.

Причиной эллипсности постелей коленвала может быть нарушение нормальной смазки коренных подшипников. Нарушение смазки приводит к повышению температуры в месте контакта шейки коленвала и вкладыша, в последствие нагревается и постель коленвала. Вследствие ослабления элементов опор вала (болтов, крышек), наблюдается нарушение геометрии отверстия.

Повышение температуры сопровождается расплавлением антфрикционного слоя, что может привести к прихвату вкладыша. Прихват вкладыша (проворачивание вкладыша) вызывает сильный износ опорных поверхностей. Как следствие одна из опор, с худшими условиями смазки, получает сильные повреждения.

Ремонт постелей коленчатого вала

Чтобы восстановить постели коленчатого вала, необходимо устранить все отклонения отверстий постели от номинального значения, превышающие 0,02 мм.

Способы ремонта постелей коленчатого вала

Способ ремонта постели коленчатого вала выбирается в зависимости от глубины повреждения постели. Для нормальной работы подшипников коленчатого вала необходимо, чтобы отверстия имели точные размеры и строгую форму.

Основной способ ремонта постелей коленчатого вала — занижение высоты коренных крышек. Для этого требуется создать припуск на последующую механическую обработку под отверстия номинального размера. Обработка постели выполняется растачиванием или хонингованием.

Для восстановления постелей коленвала потребуется специальное оборудование. При выборе восстановления постелей методом занижения высоты коренных крышек следует учесть, что в таком случае оси отверстий тоже сместятся в сторону опорных поверхностей блока цилиндров. Это смещение при аккуратной обработке составит половину от величины эллипсности отверстий. Это приведет к тому, что ось коленвала, установленного в постели тоже сместится, на эту же величину. Если положение оси изменится больше, чем на 0,08 мм это может привести к незапланированным проблемам, таким как, неправильная стыковка двигателя с КПП или потеря герметичности в результате нарушения правильной установки сальников.

Если смещение вала повлияет на стыковку двигателя с КПП или АКПП, это может привести к нарушению нормальной работы агрегатов трансмиссии.

Критическое смещение для АКПП: 0,05 мм

Критическое смещение для МКПП: 0,1 мм

Также при смещении оси коленчатого вала изменяется размер камеры сгорания, соответственно изменяется степень сжатия. В некоторых конструкциях двигателей это грозит встречей поршня с головкой блока цилиндра.

При значительном повреждении одной из опор вала необходимо проверить остальные опоры вала и если требуется восстановить их, используя метод занижения крышек. Крышки поврежденных опор можно занизить на требуемую величину, также можно рассмотреть ремонт блока.

Здесь есть несколько вариантов: можно изготовить специальную П образную вставку, которую приваривают к поврежденной поверхности. Обработка отверстия по требуемому размеру проводится растачиванием с учетом оси уже обработанных отверстий.

Главной задачей при ремонте постелей коленчатого вала является выбор методов восстановления, которые позволят избежать значительных смещений оси вала и приведут к меньшим изменениям конструкции двигателя.

Ремонт Блока Цилиндров / Ремонт / Всё для моторов

Ремонт и восстановление блока цилиндров двигателя

Компания All4Motoros проводит комплексный ремонт блоков цилиндров бензиновых и дизельных двигателей, а так же восстановление ремонтно пригодных блоков двигателя.

Процесс ремонта блока цилиндров требует применения специализированного оборудования и высокоточных автоматизированных станков для проведения работ по расточке, хонинговке, сварке и тд. Для достижения высокого качества и предоставления гарантии на работы по ремонту блока двигателя. Все работы по ремонту должны выполняться высоко квалифицированными профессионалами с большим опытом работы с применением качественного импортного оборудования, для гарантии выполнения ремонтных работ согласно спецификацией завода производителя.

1. Химическая Мойка Головки блока Цилиндров.

Перед началом дефектовочных работ и ремонтом блока цилиндров производится обязательная Мойка Блока Цилиндров на специализированном оборудовании. Для достижения лучшего вымывания всех грязевых и масляных отложений из двигателя перед установкой блока цилиндров на стенд моечного комплекса проводятся следующие подготовительные операции: — Внешняя обработка блока ДВС от налёта и внешних отложений, затем с помощью спец. оборудования начинается выпрессовка заглушек масляных каналов, для более тщательной мойки. Затем Блок двигателя размещается на стенде современного моечного комплекса для тщательной промывки всех внутренних каналов и плоскостей новейшими моющими средствами, что позволяет отмыть блок двигателя практически до идеального состояния, а так же получить уверенность в полном удалении масляных отложений даже труднодоступных местах блока двигателя.

2.Расточка блока и хонинговка цилиндров

При выполнении работ по расточке блока — наша компания All4Motoros использует только новейшие технологии, которые выполняем на усовершенствованных станках зарубежных брендов. Высокое качество проведения работ по расточке и хонингованию блока цилиндров гарантирует большой ресурс остаточный ресурс отремонтированного блока цилиндров. Вначале ремонтных работ по блоку цилиндров производятся контрольные замеры Выработки рабочих и привалочных поверхностей, а так же состояния и расположение опорных шеек коленвала относительно блока цилиндров. По результатам проведения замеров принимается решение о стоимости и сроках проведения восстановительных работ по блоку цилиндров. Если в результате промера цилиндров — блок подлежит расточке, то наши мастера произведут его расточку под ремонтный размер и путем хонингования нанесут на зеркало цилиндра микроструктурный сетчатый «узор», который необходим для удержания масляной пленки на стенках цилиндра. Удержание масляной пленки на зеркале цилиндра обеспечивает необходимый тепловой зазор между рабочей поверхностью поршня и стенками цилиндра. Процедура обработки внутренней поверхности блока, а именно цилиндров, которые может быть нарушены в период эксплуатации двигателя, что проводит к критическим тепловым зазорам в следствии образования эллипсности цилиндра и называется расточкой блока цилиндров. В случае когда блок двигателя уже исчерпал все возможные ремонтные размеры и нет возможности произвести расточку в ремонтный размер, то нашими мастерами будет произведена гильзовка блока цилиндров, что даст возможность восстановить Ваш блок в стандартных размерах поршневой группы.

3. Гильзовка Блока Цилиндров

Мы выполняем работы по гильзовке блока цилиндров из любых металлов и сплавов, силами наших высококвалифицированных мастеров с многолетним стажем работы в короткие строки 1-2 дня. После проведения замеров цилиндров двигателя и выявления превышения допустимого износа зеркала цилиндра при котором не представляется возможным произвести расточку блока под ремонтный размер, остается последний технологически приемлемый вариант — Установка Гильз.

Ремонтные работы по гильзовке блока цилиндров имеют незначительное технологическое отличие, от типа блока: Чугунный или Алюминиевый.

При установке «Сухой» гильзы в чугунный блок сначала выполняются токарные работы по расточке блока цилиндров под ремонтный размер гильзы, а уже затем в блок двигателя запрессовывается гильза. При расточке блока двигателя для запрессовки гильзы, наши мастера неоднократно промеряю размеры и геометрию посадочного отверстия под ремонтную гильзу — это одна из важнейших операций, так как от качества ее исполнения будет зависеть дальнейший ресурс двигателя. В завершении токарных работ обязательно проводиться очистка и мойка подготовленных отверстий под гильзы. Все работы по расточке и установке гильз выполняются на современном оборудовании иностранного производства с высоким классом точности.

Основное отличие «Сухих» гильз от «Мокрых» в том, что «мокрые» гильзы имеют постоянный контакт с охлаждающей жидкостью и процесс их замены намного быстрее, так как не требуется предварительная механическая обработка блока двигателя.

На данный момент Мы можем предложить два варианта запрессовки гильзы в блок двигателя.

А. «На холодную» — Блок Двигателя Фиксируется в подвижной каретке станка, а гильза запрессовывается с помощью гидравлического пресса.

Б. «На горячую» — Термический способ установки гильзы: Производится равномерный нагрев блока цилиндров до 145 градусов, а ремонтная гильза охлаждается азотом и устанавливается в блок.

4. Перепрессовка поршней

Мы производим перепресовку всех видов пальцев поршня одним из методов запресовки: «Холодным и «Горячим».

Порядок работ по Выпресовки-Запресовки поршневого пальца в поршень:

- 1. Производим нагрев в специализированной термопечи до 230 градусов. (В зависимости от технической спецификации нагревается либо поршень, либо шатун).

- 2. Производится фиксация шатуна в специализированном прессовом станке.

- 3. С помощью переходника — оправки, производится запрессовка или выпрессовка пальца из поршня.

5. Мы проводим ремонтные работы по восстановлению балансирных и промежуточных валов блока двигателя

После проведение промерных работ по определению износа рабочих поверхностей вала, нашими специалистами принимается решение о возможности ограничиться только заменой вкладышей или произвести ремонтные работы по расточке и наплавке балансирного или промежуточного вала.

6. Восстановление постелей коленвала

При повреждении шейки коленчатого вала (образовании задира) а так же при большом износе постели, а также при изменении геометрии посадочной плоскости коленвала в следствии перегрева — Производиться ремонт постели коленчатого вала: путем расточки или наплавки рабочих поверхностей. Конечной операцией, после проведения расточки или наплавки постелей коленвала производиться финишный замер соосности коленвала относительно пастели, что является обязательно процедурой внутреннего контроля качественного выполнения работ.

7. Проведение Фрезеровочных работ по блоку цилиндров

При значительно перегреве двигателя может произойти не только деформации привалочной плоскости головки блока цилиндров, но и самого блока цилиндров. Вслед за проведением замеров кривизны поверхностей определяется допустимая высота снимаемой плоскости для проведения фрезеровочных работ и восстановления параметров привалочной плоскости. Мы проводим ремонтно шлифовальные работы блоков цилиндров из любых металлов и сплавов которые поддаются фрезеровке в промышленных условиях.

8. Опрессовка блока цилиндров

При невозможности визуально выявит место утечки антифриза или моторного масла на специальном станке выполняется процедура опрессовки блока двигателя.

Сам процесс по проведению опрессовки достаточно прост:

- а. Все технологические отверстия блока двигателя перекрываются специальными заглушками, которые гарантируют отсутствия утечек.

- б. Блок двигателя погружается в специализированную чашу которая заполнена подогретой до 76 градусов водой.

- в. Через заглушку блока двигателя оснащенную техническим клапаном подается воздушная смесь под давлением около 7 атмосфер.

Мы производим опресовку блока цилиндров в кратчайшие сроки с гарантией!

9. Замена никасилового покрытия (никасил nikasik) или алюсилового (алюсил / alusil) на чугунное

Никасиловые и алюсиловые блоки цилиндров выделяются на фоне других своими динамическими характеристиками. Немаловажная характеристика таких аллюминиевых эсплавов это высокая теплопроводимость, благодаря чему блок разогревается быстрее и равномернее. И именно из-за высокотехнологичного процесса литья таких блоков ремонт никосиловых покрытий цилиндров практически не подлежат восстановлению. Самое оптимальное в данной ситуации это произвести гильзовку блока заменив никосиловые или алюсиловые гильзы на чугунные.

На примере никосиловый (nikosil) блок компании Mercedes M272. На первой фотографии задранная гильза никосилового блока мерседес. На второй подготовка блока к гильзовке, снимается слой никосила. На третьей готовый блок с чугунной гильзой. Причины задира обычно это неправильная эксплуатация двигателя, перегрев или маслянное голодание. После гильзовки блока чугуном Ваш двигатель проедет еще более 200 тысяч км! (конечно при грамотной эксплуатации двигателя).

Наша компания производит профессиональную гильзовку двигателей с заменой никасиловых или алюсиловых гильз на чугунные с гарантией и в короткие сроки!