Ремонт ГБЦ УАЗ-3151

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм.

Незначительное коробление головки (до 0,3 мм) устраняйте шабровкой плоскости по краске. При короблениях, превышающих 0,3 мм, головку необходимо шлифовать.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора.

Двигатель при этом работает с перебоями и не развивает полной мощности.

Восстановление герметичности клапанов осуществляйте притиркой рабочих фасок клапанов к их седлам.

При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифуйте фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками замените.

Рис. 1. Притирка клапанов

Фаски клапанов притирайте пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота.

Притирку производите возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую.

На время притирки под клапан установите отжимную пружину с небольшой упругостью.

Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло.

Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис. 2.

Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми.

Для ускорения притирки используйте притирочную пасту, составленную из одной части микропорошка марки М20 и двух частей моторного масла.

Смесь перед применением тщательно перемешайте.

Притирку ведите до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности.

К концу притирки уменьшайте содержание микропорошка в притирочной пасте.

Заканчивайте притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа Р–108 или ОПР–1841 ГАРО.

При этом стержень клапана зажмите в центрирующем патроне бабки, устанавливаемой под углом 44°30′ к рабочей поверхности шлифовального камня.

Уменьшение на 30′ угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов.

При шлифовке снимайте с фаски головки клапана минимальное количество металла.

Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня в пределах 0,03 мм общих показаний индикатора.

Биение стержня клапана – не более 0,02 мм. Клапаны с большим биением замените новыми.

Не перешлифовывайте стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

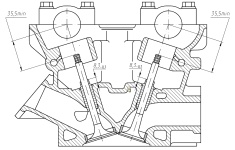

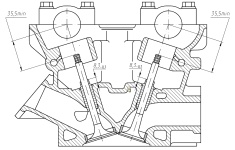

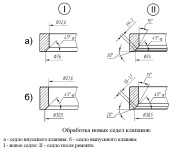

Рис. 2. Приспособление для шлифовки седел клапанов

Фаски седел шлифуйте под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6–2,4 мм.

Для шлифовки седел рекомендуется применять приспособление, изображенное на рис. 2.

Седло шлифуйте без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

После грубой обработки смените камень на мелкозернистый и произведите чистовую шлифовку седла.

Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм.

Изношенные седла замените новыми.

В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм.

Изношенные седла извлекайте из головки с помощью зенкера.

После извлечения седел расточите в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,25 мм.

Перед запрессовкой седел нагрейте головку блока цилиндров до температуры 170°С, а седла охладите сухим льдом.

Запрессовку производите быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла.

Для увеличения прочности посадки седел зачеканьте их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла.

Затем прошлифуйте до требуемых размеров и притрите.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливайте только после замены клапана и его втулки.

В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки – с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров.

Запрессованные втулки развертывайте до диаметра 9+0,022 мм.

Стержень впускного клапана имеет диаметр 9 –0,050 –0,075 мм, выпускного 9 –0,075 –0,095 мм, следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050–0,097 мм и 0,075–0,117 мм.

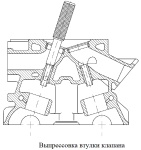

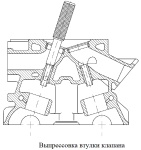

Рис. 3. Выколотка втулок клапанов: А – указанную поверхность закалите

Изношенные направляющие втулки выпрессовывайте из головки блока цилиндров с помощью выколотки, показанной на рис. 3.

Новую втулку запрессовывайте со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом, как и при запрессовке седел клапанов, головку блока цилиндров нагрейте до температуры 170°С, а втулку охладите сухим льдом.

После замены втулок клапанов произведите шлифовку седел (центрируясь по отверстиям во втулках) и затем притрите к ним клапаны.

После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промойте и продуйте сжатым воздухом.

Втулки клапанов – металлокерамические, пористые.

После окончательной обработки и промывки пропитайте их маслом. Для этого в каждую втулку вставьте на несколько часов пропитанный в веретенном масле войлочный фитиль.

Стержни клапанов перед сборкой смажьте тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитного препарата и трех частей моторного масла.

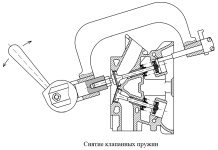

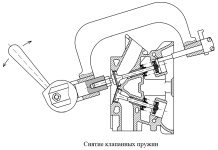

Замена клапанных пружин

Возможными неисправностями клапанных пружин, появляющимися в процессе эксплуатации, могут быть: уменьшение упругости, обломы или трещины на витках.

Упругость клапанных пружин проверяйте при разборке клапанного механизма.

Усилие, необходимое для сжатия новой клапанной пружины до 46 мм по высоте должно быть 267–310 Н (27,3–31,7 кгс), а до 37 мм – 686–784 Н (70–80 кгс).

Если усилие сжатия пружины до 46 мм по высоте менее 235 Н (24 кгс), а до 37 мм менее 558,6 Н (57 кгс), то такую пружину замените новой.

Пружины с обломами, трещинами и следами коррозии замените новыми.

Замена толкателей

Направляющие отверстия в блоке под толкатели изнашиваются незначительно, поэтому номинальный зазор в этом сопряжении восстанавливайте заменой изношенных толкателей.

В запасные части поставляются толкатели только номинального размера.

Толкатели подбирайте к отверстиям с зазором 0,040–0,015 мм.

Толкатели в зависимости от размера наружного диаметра разбиты на две группы и маркируются клеймением: цифрой 1 – при диаметре толкателя 25 –0,008 –0,015 мм и цифрой 2 – при диаметре толкателя 25 –0,015 –0,022 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственной тяжестью в гнездо блока и легко проворачиваться в нем.

Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, замените новыми.

Рис. 4. Порядок подтяжки гаек головки блока цилиндров

Подтяните гайки крепления головки блока цилиндров после обкатки автомобиля, через 1000 км пробега и после каждого снятия головки.

Затяжку гаек проводите только на холодном двигателе в последовательности, указанной на рис. 4 в два приема.

Окончательный момент затяжки 71,5–76,5 Нм (7,3–7,8 кгс·м). По мере необходимости очищайте от нагара головку блока цилиндров, днища поршней и впускные клапаны.

На исправном неизношенном двигателе при применении высококачественного топлива и масла и соблюдении надлежащего теплового режима нагар бывает мал.

При износе двигателя, особенно его поршневых колец, в камеры сгорания попадает много масла и образуется большой слой нагара.

Наличие нагара определяют по усилению детонации, перегреву, падению мощности и увеличению расхода топлива.

При появлении этих признаков снимите головку блока цилиндров и удалите нагар при помощи металлических скребков и щеток.

Не допускайте попадания нагара в зазор между головками поршней и цилиндрами. Если двигатель работал на этилированном бензине, то предварительно смочите нагар керосином, чтобы во время очистки исключить возможность вдыхания ядовитой пыли.

Разборка, ремонт и сборка головки блока цилиндров | Двигатель

Разборка, ремонт и сборка головки блока цилиндров УАЗ 31519

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. Головку блока заменяют при таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров.

Вам потребуются: шестигранник «на 8», ключ «на 10», приспособления для сжатия клапанных пружин и притирки клапанов.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

3. Снимите впускную трубу (см. «Замена прокладки впускной трубы»).

4. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

|

|

5. Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки. | 6. Извлеките гидротолкатель из гнезда головки блока цилиндров. |

Полезный совет Гидротолкатели удобнее вынимать с помощью магнита или присоски. |

Примечание Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места. Хранить гидротолкатели следует в том же положении, в каком они утановлены на клапанах, чтобы из них не вытекло масло. |

7. Установите на головку блока приспособление для сжатия пружин клапанов (см. «Замена маслосъемных колпачков клапанов»). Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана. Снимите приспособление с головки блока. Выньте тарелку пружин клапана. Затем выньте наружную и внутреннюю пружины клапана.

|

|

8. Снимите специальным съемником (см. «Замена маслосъемных колпачков клапанов») маслосъемный колпачок 1 клапана. | 9. Подденьте отверткой и выньте опорную шайбу 1 пружин клапанов. |

10. Выньте клапан со стороны камеры сгорания.

11. Аналогично извлеките остальные клапаны.

Примечание Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места. |

12. После разборки головки блока цилиндров промойте все детали в бензине, протрите и просушите их. Очистите камеры сгорания и клапаны от нагара.

13. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

14. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

15. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

16. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана. Предельно допустимый зазор 0,2 мм. Если зазор превышает указанное значение, замените клапан и направляющую втулку. Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели. Перед установкой втулки нужно охладить до –40…–45 °С, а головку блока надо нагреть до температуры +160…+175 °С. Втулка должна вставляться в головку блока свободно или с незначительным усилием. В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров: 1-й ремонтный размер — с увеличенным на 0,02 мм наружным диаметром втулки; 2-й — наружный диаметр втулки 14,2+0,053 –0,040 мм; 3-й — с увеличенным на 0,02 мм диаметром 2-го размера. При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно. При установке втулок 2-го и 3-го ремонтных размеров необходимо расточить отверстие до диаметра 14,2+0,023 –0,050 мм. После установки новых втулок разверните в них отверстие под клапаны до размеров, указанных в табл. 5.1.

Таблица 5.1 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей головки блока цилиндров двигателя мод. ЗМЗ-409.10

Примечание Заменять направляющие втулки клапанов следует в автосервисе, оснащенном специальным оборудованием. |

17. Проверьте с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку. Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

18. Проверьте зазоры в подшипниках распределительных валов (см. «Снятие, дефектовка и установка распределительных валов»).

19. Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока. Зазор вычисляют как разность диаметров канала и гидротолкателя. Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый – 35,1 мм. Номинальный диаметр гидротолкателя 35,0+0,025 –0,041 мм, предельно допустимый – 34,95 мм. Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

20. Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня необходимо заменить клапан. Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. «Притирка клапанов»).

21. Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

23. Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированные детали замените.

24. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

|

|

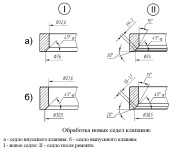

25. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов»). | 26. Более значительные дефекты седел клапанов устраняют шлифованием. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел устранить шлифовкой не удается, замените седла. |

| Рис. 5.9. Профиль седла клапана двигателя ЗМЗ-409.10: А – седло впускного клапана; В – седло выпускного клапана |

При шлифовке выдержите размеры седла, указанные на рис. 5.9. После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. После шлифования притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц. Следует учесть, что после того, как седло прошлифуют, клапан садится в него глубже, поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в противном случае нарушается нормальная работа гидротолкателей клапанов.

27. Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

28. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Замените маслосъемные колпачки независимо от их состояния.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

31. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Примечание Проверьте герметичность клапана, для этого установите его в головку блока вместе с пружинами и сухарями. После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном. Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным. |

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Видео про «Разборка, ремонт и сборка головки блока цилиндров» для УАЗ 31519

Ремонт головки УАЗ буханка (снятие, ремонт, установка)

Как сделать Двигатель УАЗа надёжней? Двигатель УМЗ-417 2.45, дефектовка и обзор

УАЗ/ГАЗЕЛЬ — Ремонт двигателя УМЗ 421 — часть 1 Дефектовка

УАЗ 31519 | Разборка, ремонт и сборка головки блока цилиндров

- Руководства по ремонту

- Руководство по ремонту УАЗ 31519 (Хантер) 2003 г.в.

- Разборка, ремонт и сборка головки блока цилиндров

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. Головку блока заменяют при таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров.

Вам потребуются: шестигранник «на 8», ключ «на 10», приспособления для сжатия клапанных пружин и притирки клапанов.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

3. Снимите впускную трубу (см. «Замена прокладки впускной трубы»).

4. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

|  |

5. Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки. | 6. Извлеките гидротолкатель из гнезда головки блока цилиндров. |

Полезный совет Гидротолкатели удобнее вынимать с помощью магнита или присоски. |

Примечание Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места. Хранить гидротолкатели следует в том же положении, в каком они утановлены на клапанах, чтобы из них не вытекло масло. |

7. Установите на головку блока приспособление для сжатия пружин клапанов (см. «Замена маслосъемных колпачков клапанов»). Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана. Снимите приспособление с головки блока. Выньте тарелку пружин клапана. Затем выньте наружную и внутреннюю пружины клапана.

|  |

8. Снимите специальным съемником (см. «Замена маслосъемных колпачков клапанов» ) маслосъемный колпачок 1 клапана. | 9. Подденьте отверткой и выньте опорную шайбу 1 пружин клапанов. |

10. Выньте клапан со стороны камеры сгорания.

11. Аналогично извлеките остальные клапаны.

Примечание Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места. |

12. После разборки головки блока цилиндров промойте все детали в бензине, протрите и просушите их. Очистите камеры сгорания и клапаны от нагара.

13. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

14. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

15. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

16. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана. Предельно допустимый зазор 0,2 мм. Если зазор превышает указанное значение, замените клапан и направляющую втулку. Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели. Перед установкой втулки нужно охладить до –40…–45 °С, а головку блока надо нагреть до температуры +160…+175 °С. Втулка должна вставляться в головку блока свободно или с незначительным усилием. В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров: 1-й ремонтный размер — с увеличенным на 0,02 мм наружным диаметром втулки; 2-й — наружный диаметр втулки 14,2+0,053 –0,040 мм; 3-й — с увеличенным на 0,02 мм диаметром 2-го размера. При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно. При установке втулок 2-го и 3-го ремонтных размеров необходимо расточить отверстие до диаметра 14,2+0,023 –0,050 мм. После установки новых втулок разверните в них отверстие под клапаны до размеров, указанных в табл. 5.1.

Таблица 5.1 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей головки блока цилиндров двигателя мод. ЗМЗ-409.10

Примечание Заменять направляющие втулки клапанов следует в автосервисе, оснащенном специальным оборудованием. |

17. Проверьте с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку. Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

18. Проверьте зазоры в подшипниках распределительных валов (см. «Снятие, дефектовка и установка распределительных валов»).

19. Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока. Зазор вычисляют как разность диаметров канала и гидротолкателя. Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый – 35,1 мм. Номинальный диаметр гидротолкателя 35,0+0,025 –0,041 мм, предельно допустимый – 34,95 мм. Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

20. Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня необходимо заменить клапан. Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. «Притирка клапанов»).

21. Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

23. Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированные детали замените.

24. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

|  |

25. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов» ). | 26. Более значительные дефекты седел клапанов устраняют шлифованием. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел устранить шлифовкой не удается, замените седла. |

| Рис. 5.9 . Профиль седла клапана двигателя ЗМЗ-409.10: А – седло впускного клапана; В – седло выпускного клапана |

При шлифовке выдержите размеры седла, указанные на рис. 5.9. После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. После шлифования притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц. Следует учесть, что после того, как седло прошлифуют, клапан садится в него глубже, поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в противном случае нарушается нормальная работа гидротолкателей клапанов.

27. Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

28. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Замените маслосъемные колпачки независимо от их состояния.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

31. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Примечание Проверьте герметичность клапана, для этого установите его в головку блока вместе с пружинами и сухарями. После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном. Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным. |

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Скачать информацию со страницы↓ Комментарии ↓

1. Устройство автомобиля

1.0 Устройство автомобиля

1.1 Общие сведения об автомобиле

1.2 Паспортные данные

1.3 Ключи автомобиля

1.4 Панель приборов и органы управления

1.5 Отопление и вентиляция салона

1.6 Двери

1.7. Сиденья

1.8 Зеркала заднего вида

1.9 Освещение салона

2. Рекомендации по эксплуатации

2.0 Рекомендации по эксплуатации

2.1. Правила техники безопасности и рекомендации

2.2 Рекомендации по безопасности движения

2.3. Что нужно иметь в автомобиле

2.4 Эксплуатация автомобиля в гарантийный период

2.5 Обкатка автомобиля

2.6. Подготовка автомобиля к выезду

2.7 Заправка автомобиля топливом

2.8 Пользование домкратом

2.9 Буксировка автомобиля

3. Неисправности в пути

3.0 Неисправности в пути

3.1. Двигатель не заводится

3.2 Неисправности системы впрыска топлива

3.3. Перебои в работе двигателя

3.4. Автомобиль движется рывками

3.5 Автомобиль плохо разгоняется

3.6 Двигатель заглох во время движения

3.7. Упало давление масла

3.8. Перегрев двигателя

3.9. Аккумуляторная батарея не подзаряжается

3.11. Появились посторонние стуки

3.12. Проблемы с тормозами

3.13. Прокол колеса

4. Техническое обслуживание

4.0 Техническое обслуживание

4.1. Общие положения

4.2. Ежедневное обслуживание (ЕО)

4.3. Первое техническое обслуживание (ТО-1)

4.4. Второе техническое обслуживание (ТО-2)

4.5. Особенности первого технического обслуживания (ТО-1) автомобилей с дизельным двигателем

4.6. Особенности второго технического обслуживания (ТО-2) автомобилей с дизельным двигателем

5. Двигатель

5.0 Двигатель

5.1 Особенности конструкции

5.2 Возможные неисправности двигателя, их причины и способы устранения

5.3 Полезные советы

5.4 Проверка компрессии в цилиндрах

5.5 Снятие и установка брызговиков двигателя

5.6. Замена опор подвески силового агрегата

5.7 Замена ремня привода генератора и водяного насоса

5.8 Установка поршня первого цилиндра в положение ВМТ такта сжатия

5.9 Замена цепей и шестерен газораспределительного механизма

5.13. Замена деталей уплотнения двигателя

5.14. Головка блока цилиндров двигателя

5.16. Ремонт двигателя

5.17. Cистема смазки двигателя

5.18. Система охлаждения двигателя

5.19. Система выпуска отработавших газов

5.20. Система питания

5.21. Система улавливания паров топлива

5.22. Особенности конструкции дизельного двигателя

6. Трансмиссия

6.0 Трансмиссия

6.1. Сцепление

6.2. Коробка передач

6.3. Раздаточная коробка

6.4. Карданная передача

6.5. Передний мост

6.6. Задний мост

7. Ходовая часть

7.0 Ходовая часть

7.1. Передняя подвеска

7.2. Задняя подвеска

8. Рулевое управление

8.0 Рулевое управление

8.1 Особенности конструкции

8.2 Возможные неисправности рулевого управления, их причины и способы устранения

8.3. Рулевая колонка

8.4. Рулевая трапеция

8.5. Рулевой механизм

9. Тормозная система

9.0 Тормозная система

9.1 Особенности конструкции

9.2 Возможные неисправности тормозной системы, их причины и способы устранения

9.3 Прокачка гидропривода тормозной системы

9.4 Проверка и регулировка свободного хода педали тормоза

9.5. Главный тормозной цилиндр

9.6 Замена вакуумного усилителя тормозов

9.7. Замена шлангов и трубопроводов гидропривода тормозов

9.8. Тормозные механизмы передних колес

9.9. Тормозные механизмы задних колес

9.10. Регулятор тормозных сил в гидроприводе задних тормозов

9.11. Стояночный тормоз

10. Электрооборудование

10.0 Электрооборудование

10.1 Особенности конструкции

10.2. Аккумуляторная батарея

10.3. Монтажные блоки

10.4. Генератор

10.5. Стартер

10.6. Выключатель (замок) зажигания

10.7. Электронная система управления бензиновым двигателем (система впрыска топлива)

10.8. Система зажигания инжекторных двигателей

10.9. Электронная система управления дизельным двигателем (система впрыска топлива)

10.10. Освещение, световая и звуковая сигнализация

10.11. Очиститель ветрового стекла

10.12. Бачок омывателя ветрового стекла

10.13. Очиститель стекла двери задка

10.14. Бачок омывателя стекла двери задка

10.15. Электродвигатель вентилятора системы отопления и вентиляции салона

10.16. Прикуриватель

10.17. Комбинация приборов

10.18. Спидометр

10.19. Замена датчиков и выключателей

11. Кузов

11.0 Кузов

11.1 Особенности конструкции

11.2. Снятие и установка бамперов

11.3. Снятие и установка подкрылков и брызговиков колес

11.4 Снятие и установка передних крыльев

11.5 Снятие и установка облицовки радиатора

11.6 Снятие и установка накладки облицовки радиатора

11.7 Снятие и установка брызговиков моторного отсека

11.8 Снятие и установка крышек люка пола

11.9 Снятие и установка полки аккумуляторной батареи

11.10. Капот

11.11. Боковые двери

11.12. Дверь задка

11.14. Ветровое окно

11.15. Крышки люков наливных труб топливных баков

11.16. Сиденья

11.17. Зеркала

11.18. Арматура салона

11.19. Панель приборов

11.20. Отопитель

11.21. Уход за кузовом

12. Советы начинающему автомеханику

12.0 Советы начинающему автомеханику

12.1. Техника безопасности при проведении ремонтных работ

12.2. Инструменты

12.3 Перед началом работы

12.4. Восстановление резьбовых соединений

12.5 Советы по кузовному ремонту

13. Покупка запасных частей

13.0 Покупка запасных частей

13.1 Моторное масло

13.2 Пластичные смазки

13.3 Охлаждающие жидкости

13.4 Тормозная жидкость

13.5 Топливный фильтр тонкой очистки

13.6 Воздушный фильтр

13.7 Масляный фильтр системы смазки двигателя

14. Поездка на СТО

14.0 Поездка на СТО

15. Зимняя эксплуатация автомобиля

15.0 Зимняя эксплуатация автомобиля

15.1 Как подготовить автомобиль к зиме

15.2 Рекомендации по пуску двигателя в сильный мороз

15.3 Что полезно купить к зиме

15.4 Полезные зимние советы

16. Подготовка к техосмотру

16.0 Подготовка к техосмотру

16.1 Рекомендации

16.2 Перечень неисправностей и условий, при которых запрещается эксплуатация транспортных средств

16.3 Изменения к государственным стандартам, регламентирующим предельно допустимое содержание вредных веществ в отработавших газах автотранспортных средств

17. Приложения

17.0 Приложения

17.1 Приложение 1. Моменты затяжки резьбовых соединений

17.2 Приложение 2. Температурный диапазон применяемости моторных масел

17.3 Приложение 3. Горюче-смазочные материалы и эксплуатационные жидкости

17.4 Приложение 4. Лампы, применяемые на автомобиле

17.5 Приложение 5. Специальные инструменты и приспособления

18. Схемы электрооборудования

18.0 Схемы электрооборудования

18.1 Схема 1. Соединения системы управления двигателем мод. ЗМЗ-5143.10

18.2 Схема 2. Соединения системы управления двигателем мод. ЗМЗ-409 (Евро-2)

18.3 Схема 3. Соединения системы управления двигателем мод. ЗМЗ-409 (Евро-0)

18.4 Схема 4. Электрооборудование автомобилей мод. 31519-095, 31519-195

18.5 Схема 5. Электрооборудование автомобилей мод. 315195-025, 315195-125

18.6 Схема 6. Электрооборудование автомобилей мод. 315195-023, 315195-123

Ремонт ГБЦ ЗМЗ-409 УАЗ Патриот

Страница 1 из 2

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов.

При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: шестигранник «на 8», ключ «на 10», приспособления для сжатия клапанных пружин и притирки клапанов.

1. Отсоединяем минусовую клемму от аккумулятора

2. Снимите головку блока цилиндров (см. «Прокладка ГБЦ ЗМЗ-409 УАЗ Патриот»).

3. Снимите впускную трубу.

4. Снимите выпускной коллектор (см. «Прокладка выпускного коллектора ЗМЗ-409 УАЗ Патриот»).

5. Выверните болты 1 и снимите заднюю крышку 2 головки блока.

Снимите прокладку крышки.

6. Извлеките гидротолкатель из гнезда головки блока цилиндров.

Примечания

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места.

Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

7. Установите на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, выньте сухари клапана.

Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана.

Снимите приспособление с головки блока. Выньте тарелку пружин клапана.

Затем выньте наружную и внутреннюю пружины клапана.

8. Снимите специальным съемником маслосъемный колпачок клапана.

9. Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

10. Выньте клапан со стороны камеры сгорания.

11. Аналогично извлеките остальные клапаны.

Ремонт головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 на Уаз

Головка блока цилиндров двигателей серии ZMZ PRO отлита из алюминиевого сплава. Перед ремонтом необходимо определить ремонтопригодность головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Проверка и ремонт головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, ее клапанного механизма и распределительных валов.

Головка блока цилиндров является неремонтопригодной в следующих случаях:

– Наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между гнездами.

– Износы отверстий под шейки распределительных валов более максимально допустимого значения.

– Износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Для замера диаметра опор распределительных валов в головке блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 крышки опор, с целью их центрирования, закрепить с помощью оправки. В качестве которой допускается использовать новые гидротолкатели.

При неплоскостности поверхности сопряжения головки блока цилиндров с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины, обработать поверхность до устранения дефекта. Но до размера высоты головки не менее 142,7 мм.

Минимальная высота головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Контролируемые размеры, зазоры и параметры при ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052, клапанного механизма и распределительных валов.

Размеры и зазоры сопрягаемых деталей блока цилиндров ЗМЗ-409051.10 и ЗМЗ-409052.10, ZMZ PRO.

Для проверки герметичности клапанов необходимо залить керосин поочередно во впускные и выпускные каналы головки блока цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности. «Рассухарить» клапаны с помощью специального приспособления и уложить в порядке, соответствующем расположению клапанов в головке. Для последующей установки на прежние места.

Снятие клапанных пружин с головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью. Притереть клапаны, используя притирочную пасту. Составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Клапаны с деформированными стержнями, значительной выработкой на торце или трещинах на тарелке также подлежат замене. Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми.

При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины) обработать рабочую фаску клапана по данным ниже размерам. При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

Размеры для обработки фасок впускных и выпускных клапанов головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить. Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки блока цилиндров.

Головка блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 является ремонтопригодной, если после перешлифовки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм. Если данное условие невыполнимо – головка блока цилиндров ремонту не подлежит.

Выпрессовывание направляющей втулки производится с помощью оправки. При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя. Перед установкой направляющую втулку клапана охладить в двуокиси углерода (сухом льду) до минус 40-45 градусов. А головку блока цилиндров нагреть до температуры плюс 160-170 градусов.

Выпрессовка втулки клапана из головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием до размера выступания верхнего торца втулки над телом головки 8-8,3 мм. После установки направляющей втулки развернуть отверстие втулки под клапан и прошлифовать фаску седла, центрируя инструмент по отверстию во втулке.

Обработать вспомогательные фаски под углом 20, 15, и рабочую фаску под углом 45 градусов. С учетом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно размеров ниже. При обработке седла обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора. Биение рабочей фаски седла относительно отверстия втулки 0,05 мм.

По окончании обработки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой смазать маслом, применяемым для двигателя.

Обработка новых седел впускных и выпускных клапанов головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки. Вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления. Убедиться, что сухари вошли в кольцевые канавки клапанов. Рекомендуется маслоотражательные колпачки при ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 всегда заменять новыми.

Размеры и зазоры сопрягаемых деталей привода клапанов ЗМЗ-409051.10 и ЗМЗ-409052.10, ZMZ PRO.

С течением времени резина маслоотражательных колпачков теряет эластичность. Появляются трещины и расслоения. Это способствует проникновению масла в камеру сгорания и повышенному угару масла.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются:

— Нарезанием резьбы увеличенного ремонтного размера.

— Постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера.

— Установкой резьбовых спиральных вставок.

Последний способ ремонта наиболее эффективный и малотрудоемкий. При срыве резьбы под свечи зажигания более одной нитки поставить резьбовые пружинные вставки ВР14х1,25х15 ТУ 10.16.0001.150-89.

Замерить объем камер сгорания головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55-57,5 см3. При этом разница объемов в одной головке должна быть не более 1,5 см3. Для приведения объема камер в норму, допускается срезать необходимый объем вытеснителей–приливов, находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

При подсборке головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 необходимо обязательно очистить камеры сгорания и газовые каналы головки блока цилиндров от нагара и отложений. Протереть и продуть сжатым воздухом.

Проверка упругости клапанных пружин головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

При ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 необходимо проверить упругость клапанных пружин. Так как при длительной работе их упругость падает, и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10% от номинальных величин.

Усилие новой клапанной пружины (одинарная пружина):

— При сжатии ее до длины 34,7 мм должно быть 251,3±18,8 Н (25,6±1,9 кгс).

— При сжатии до 25,7 мм – 490±31,8 Н (50±3,3 кгс).

Пружины, имеющие наработку более 200 000 километров пробега подлежат замене, независимо от результатов контроля.

Проверка распределительных валов головки блока двигателя ЗМЗ-409051 и ЗМЗ-409052.

При наличии трещин любого характера распределительные валы подлежат выбраковке. Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов необходимо зачистить и отполировать поверхности шеек и кулачков.

Похожие статьи:

- Масляный насос и промежуточный вал ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, установка на двигатель после ремонта, последовательность операций.

- Проверка и корректировка фаз газораспределения двигателей ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, на Уаз Профи, комплект оснастки для проверки и корректировки фаз газораспределения.

- Подсборка шатунно-поршневой группы ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO при сборке двигателя после ремонта, размерные группы, проверка пригодности поршня для работы.

- Проверка и ремонт коленчатого вала ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, номинальные и предельные размеры коленчатого вала, контролируемые параметры при ремонте.

- Операции при сборке двигателя ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, после ремонта, установка коленчатого вала, сальникодержателя с сальником, маховика.

- Стук гидронатяжителя на ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, снятие и установка гидронатяжителя с двигателя.