Ремонт двигателя автомобиля Газель: 405, 406, цены на ремонт

Когда-то Горьковский автозавод комплектовал свои автомобили двигателями собственного производства, но с начала 60-х годов прошлого столетия выпуском моторов для машин ГАЗ в основном занимается Заволжский моторный завод.

Все моторы, устанавливаемые на автомобили Газель, достаточно надежны, хотя недостатки можно найти в любом автомобильном двигателе. У каждой модели ДВС есть свой определенный ресурс, и после энного количества пройденных километров двигатель приходится ремонтировать. Какие есть особенности в ремонте того или другого движка, мы рассмотрим в этой статье, заодно обратим внимание на слабые места, присущие каждой модели двигателя.

Ремонт двигателя 402 Газель

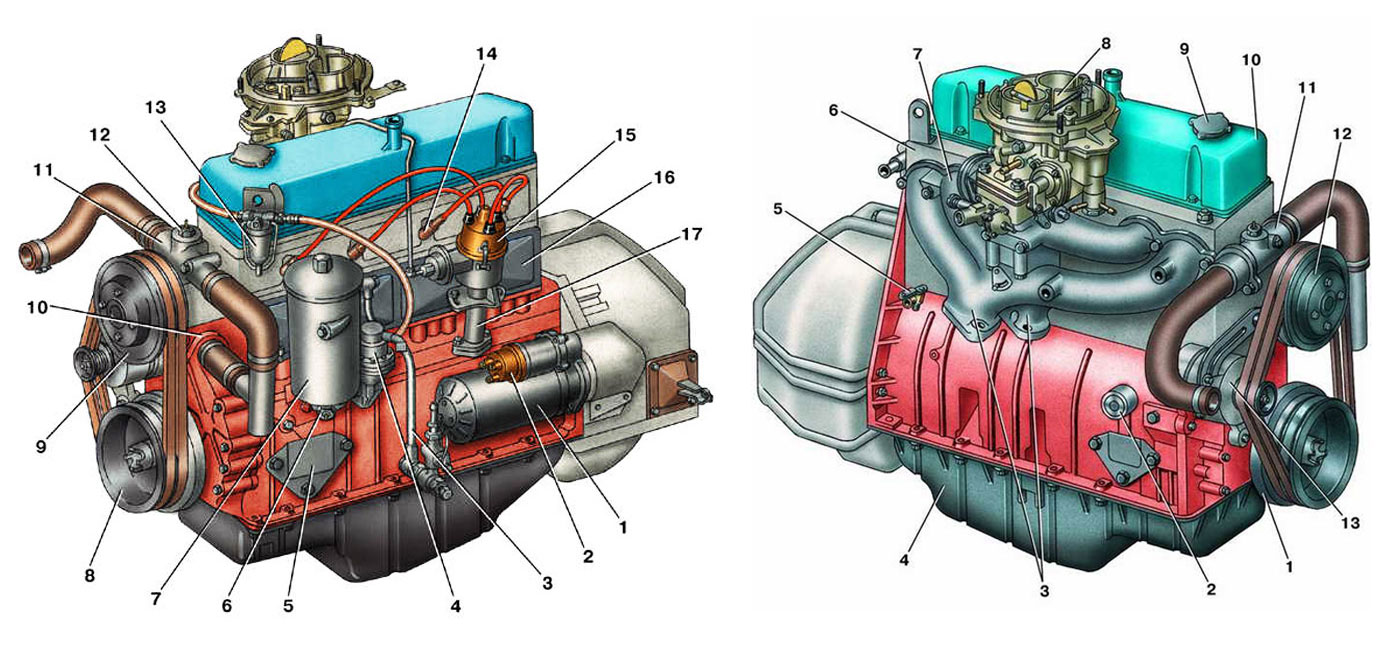

8-клапанный четырехцилиндровый двигатель ЗМЗ 402 – самый «старый» из всей линейки моторов, которые когда-либо устанавливались на коммерческий автомобиль. Поначалу этим силовым агрегатом комплектовали «Волги» ГАЗ-2410, а прототипом ДВС является двигатель ЗМЗ 24д, его стали ставить на самые первые авто ГАЗ 24 в 1970 году.

На «Волгах» ЗМЗ 402 зарекомендовал себя очень хорошо, до капитального ремонта в среднем мотор выхаживал от 180 до 250 тыс. км при условии нормальной эксплуатации. На «Газелях» ресурс такого двигателя меньше, и во многом виновата не до конца продуманная система охлаждения ДВС.

- течь масла с заднего сальника коленчатого вала;

- залегание поршневых колец, как следствие, повышенный расход масла;

- прогорание прокладки головки блока.

Отмечается еще один очень неприятный дефект, присущий 402-ым моторам – из-под клапанов в головке блока выпадают седла. Как правило, вылетевшее седло разбивается клапаном, и осколки разлетаются по всем цилиндрам. В результате приходится менять не только ГБЦ, но и саму поршневую группу.

Из-за частых перегревов на двигателе приходится менять прокладку головки блока, при этом деформируется поверхность ГБЦ, которую приходится фрезеровать. После одной-двух фрезеровок головка блока становится слишком тонкой, и ее приходится менять.

На заднем коренном сальнике ЗМЗ 402 устанавливается сальниковая набивка, она начинает пропускать масло достаточно быстро, на некоторых моторах масло подтекает даже на новых двигателях. Расход масла происходит по непонятным причинам – даже если оно не течет, а ДВС не дымит, масло все равно куда-то исчезает. Но у двигателей 402-ой серии есть неоспоримые преимущества – ДВС очень просты в ремонте, запчасти на них недорогие и всегда есть в наличии в магазинах.

Ремонт двигателя 406 Газель

Двигатель ЗМЗ 4063.10 обладает большим ресурсом, до капитального ремонта при нормальной эксплуатации (без перегрева) мотор может легко проходить 250-300 тыс. км. Текущий ремонт ДВС также требуется, в основном приходится менять:

- цепи ГРМ, их обычно хватает на 70-80 тыс. км, меняются комплектом – две цепи, башмаки, успокоители, звездочки;

- поршневые кольца, часто требуется замена примерно на 150 тыс. км.

Если мотор перегревается, головку блоку не просто коробит, она совсем выходит из строя. Покупать новую ГБЦ дорого, поэтому перегрева нужно старательно избегать. Есть еще одна болезнь этих моторов, но ее нельзя назвать серьезной – почти постоянно «сопливится» масло из под клапанной крышки. При замене прокладки на какое-то время масло перестает подтекать, но ненадолго.

Если мотор перегревается, головку блоку не просто коробит, она совсем выходит из строя. Покупать новую ГБЦ дорого, поэтому перегрева нужно старательно избегать. Есть еще одна болезнь этих моторов, но ее нельзя назвать серьезной – почти постоянно «сопливится» масло из под клапанной крышки. При замене прокладки на какое-то время масло перестает подтекать, но ненадолго.

Ремонт двигателя на Газели с 406-ым силовым агрегатом часто делают в автосервисах, не все водители могут выполнить работы своими руками – ДВС имеет более сложную конструкцию.

Ремонт двигателя 405 на Газели

Конструктивно мотор ЗМЗ 405 очень похож на 406-й, главные его отличия, это:

- топливная система с распределенным впрыском вместо карбюратора на ЗМЗ 406;

- увеличенный диаметр цилиндров (95,5 мм вместо 92 мм на 406-ом ДВС).

Так как конструктивно моторы похожи между собой, все недостатки ЗМЗ 406 перешли на 405-ый «инжектор». Также одним из самых слабых мест являются цепи газораспределительного механизма, и тоже подтекает масло с клапанной крышки. Следует отметить, что на ЗМЗ 405 вместо алюминиевых стали устанавливать пластмассовые клапанные крышки, поэтому добавилась еще одна проблема – пластмасса время от времени трескается.

Ремонт двигателя Газель 4216

Ремонт двигателя Газель 4216

Ульяновский мотор УМЗ 4216 во всем модельном ряде «Газелевских» двигателей считается одним из самых неудачных – у него много различных «болезней», к тому же он не блещет хорошими техническими характеристиками. Основой этого мотора является ДВС ГАЗ 21,он имеет такую же конструкцию:

- алюминиевый блок;

- нижнее расположение распределительного вала;

- шестеренчатый привод газораспределительного механизма;

- в нем есть ось коромысел и алюминиевые штанги.

Конструктивно моторы УМЗ 4216 и ЗМЗ 402 очень похожи, поэтому Ульяновский ДВС в целом является устаревшей конструкцией, единственное новшество – это топливная система с распределенным впрыском. Несмотря на все старания ульяновцев сделать мотор мощнее, Газель с УМЗ-4216 не едет должным образом, а сам двигатель надежностью не отличается.

Заводом-изготовителем заявлен ресурс УМЗ-4216 250 тыс. км, но некоторым «Газелистам» приходится нередко производить ремонт двигателя 4216 на Газели на пробеге 100 тыс. км. Основные «болезни» ульяновского мотора приблизительно такие же, как и у ЗМЗ 402, но следует отметить, что масло с заднего коренного сальника у ДВС УМЗ 4216 течет редко – вместо сальниковой набивки теперь ставится стандартный круглый резиновый сальник.

Общая проблема для всех отечественных двигателей на Газели – «выкидывание» антифриза из расширительного бачка, и как следствие, закипание и перегрев. В первую очередь для устранения проблемы следует попробовать убрать воздушную пробку, если она образовалась. Еще для того чтобы двигатель не перегревался, на «Газелях» устанавливают более емкий радиатор (трехрядный), электромагнитную муфту меняют на электрический вентилятор, в кабине устанавливают тумблер ручного включения обдува.

Ремонт двигателя «Камминз» (дизель) на Газели

Ремонт двигателя «Камминз» (дизель) на Газели

Американские турбодизели Cummins 2,8 л на Газель начали устанавливать в 2010 году, собираются эти моторы в Китае. «Камминз» имеет отличные технические характеристики:

- хорошую динамику, за счет крутящего момента мотор работает без перегрузок;

- долгий срок службы, производителем заявлен ресурс 500 тыс. км;

- экономичный расход топлива.

В целом двигатели действительно очень неплохие, но требуют бережной эксплуатации и должного ухода. В первую очередь Cummins не терпит плохого топлива, от некачественной солярки выходят из строя форсунки, которые стоят недешево. В случае утечки масла выходит из строя турбина, такая поломка тоже ощутимо «бьет» по карману владельца Газели. Несмотря на заявленный ресурс, некоторым водителям коммерческого авто приходится производить ремонт дизельного двигателя «Камминз» на 120-150 тыс. км. пробега. Основная причина преждевременного ремонта – жесткая эксплуатация, несоблюдение регламента технического обслуживания.

Цена ремонта двигателя Газель

Цена ремонта двигателя Газель

Ремонт мотора на Газели автовладельцы производят по-всякому – кто-то отдает машину ремонтировать в автосервис, кто-то «капиталит» ДВС своими руками. Цена ремонта двигателя Газель во многом зависит от стоимости запасных частей, поэтому сумма может получиться разной.

Из всех движков, устанавливаемых на «Газель», самым дорогим в ремонте получается Cummins – дороже стоит работа, также на него недешевые запчасти. Дешевле всего обходится капремонт ЗМЗ 402 – детали стоят относительно недорого, мотор очень простой по своей конструкции, поэтому автовладельцы часто ремонтируют его своими руками. Стоимость ремонта ЗМЗ 406 и ЗМЗ 405 получается средней, и эти моторы имеют меньше всего нареканий среди всех силовых агрегатов, устанавливаемых на Газель.

Статьи по теме:

- Практичная и надежная Волга ГАЗ 31029 Легковые автомобили «Волга» прочно вошли в историю российского автомобилестроения, первая модель ГАЗ- 21 была запущена в производство в 1956 году, и эта машина пользовалась большим спросом […]

- Регулировка клапанов на двигателях автомобилей ГАЗ В регулировке клапанов нуждаются двигатели легковых автомобилей «Волга» ГАЗ 21, ГАЗ 24 (или 2410), ГАЗ 3110, а также грузовиков ГАЗ 53 и ГАЗ 3307. Если вовремя не регулировать клапана, они […]

- Особенности генераторов Газель На любом автомобиле генератор выполняет две важные функции – обеспечивает все потребители необходимой электроэнергией, подзаряжает аккумуляторную батарею. Генератор «Газель» вырабатывает […]

Ремонт двигателя ЗМЗ-405, капитальный

Услуги ремонта двигателя ЗМЗ-405

Двигателями ЗМЗ-405 долгое время комплектовались автомобили Горьковского автозавода. Эти силовые агрегаты надежны и долговечны. У них есть свои конструктивные особенности, отличающие их от других двигателей производства Заволжского моторного завода и от агрегатов других производителей. Поэтому капитальный ремонт двигателя ЗМЗ-405 следует доверять профессионалам, знающим все нюансы устройства такого мотора. Но для начала надо понять, что появилась потребность в полноценном восстановлении функциональности «сердца» вашего автомобиля.

Есть несколько явных признаков, указывающих на необходимость капремонта 405 двигателя.

- Тяга двигателя заметно снизилась, в сравнении с начальными показателями, что не позволяет развить высокую скорость и замедляет разгон.

- Поршневые кольца изнашиваются, что приводит к повышенному расходу топлива и моторного масла.

- Стук из-под капота, скрежет или другой нетипичный звук указывают на наличие неисправностей в моторе.

- Стоит задуматься о ремонте двигателя ЗМЗ-405, если он регулярно перегревается.

- Когда выхлоп меняет цвет, это тоже является признаком наличия неисправностей в агрегате.

В большинстве случаев такие признаки проявляются одновременно, что облегчает задачу определения неисправностей в работе мотора для владельца машины. А причины их появления кроются в износе или коррозии деталей, механических повреждениях или нарушении условий эксплуатации.

Любая из причин ремонта двигателя ЗМЗ-405 неизбежна, ведь у каждой детали автомобиля есть определенный эксплуатационный ресурс, который рано или поздно заканчивается. Важно, чтобы восстановлением мотора вашего авто занимались профессионалы, которые вернут агрегат к жизни и сделают так, чтобы он помог машине пробежать еще многие десятки тысяч километров.

Профессиональный ремонт 405 двигателя

Для восстановления мотора автомобиля любой марки обращайтесь в компанию «Механика». На капремонт 405 двигателя ЗМЗ цена в нашем автосервисе ниже средней по рынку. При этом работа выполняется быстро и с гарантией высокого качества.

Данный силовой агрегат оснащен системой питания с распределенным впрыском, у него увеличен диаметр цилиндров, в сравнении со схожим 406-м мотором — об этих и других особенностях данного двигателя наши мастера знают, поэтому капремонт 405 двигателя они выполняют оперативно и качественно.

Сначала мы демонтируем агрегат, делая это бережно и безопасно для генератора, топливной системы и других сопряженных узлов автомобиля. Затем двигатель разбирается на детали и проводится их диагностика. После проверки все изношенные детали заменяются на новые. Для некоторых элементов выполняются восстановительные работы, без их замены. Наши мастера аккуратно собирают агрегат строго в правильной последовательности, проводятся испытания мотора на стенде, в ходе которых достигаются оптимальные настройки и двигатель устанавливается обратно на авто.

Обращайтесь в компанию «Механика», если двигателю вашей машины требуется полная реставрация. Мы выполним эту работу быстро и по доступной цене, используя только качественные детали и современное оборудование.

Ремонт блока цилиндров двигателя ЗМЗ-405

Блок цилиндров — отлит из серого чугуна и выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала.

Между цилиндрами в верхней части имеются выполненные в отливке протоки для прохода охлаждающей жидкости.

В нижней части блока расположены пять гнезд коренных подшипников.

Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

На нижних поверхностях 1, 2 и 4-ой крышек выбиты их номера для правильной установки.

При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Блоки с пробоинами на стенках цилиндров, с трещинами на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, с пробоинами на водяной рубашке и картере подлежат выбраковке.

В результате естественного износа цилиндры в блоке приобретают по длине форму неправильного конуса, а по окружности — овала.

Наибольшей величины износ достигает в верхней части цилиндров против верхнего компрессионного кольца, при положении поршня в ВМТ, наименьший — в нижней части, при положении поршня в НМТ.

Цилиндры и поршни разбиты на пять размерных групп А, Б, В, Г, Д.

Буква, обозначающая группу цилиндра, нанесена краской на левую наружную сторону блока напротив каждого цилиндра.

Все цилиндры в одном блоке должны, как правило, обрабатываться под один и тот же ремонтный размер с допуском +0,036…+0,072 мм от номинала, за исключением случаев, когда требуется вывести неглубокие царапины на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,10 мм), здесь допускается исправление только дефектных цилиндров.

В тех случаях, когда в распоряжении имеются лишь ограниченное число поршней рекомендуется рассчитать номинальный диаметр для каждого цилиндра, исходя из фактического размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, и под этот размер обрабатывать цилиндры с указанным ниже допуском на обработку.

Отклонения от геометрически правильной формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

Проверку герметичности рубашки охлаждения производят методом опрессовки.

Для этого нужно заглушить все отверстия в блоке, кроме одного, к которому подводится сжатый воздух. Блок опускают в ванну с водой и подают сжатый воздух под давлением 1,5 атм.

В поврежденных местах будут выходить воздушные пузыри.

Ремонт втулок опор промежуточного вала заключается в их замене стандартными или ремонтными, увеличенной толщины, в зависимости от износа посадочных отверстий в блоке цилиндров и последующей расточкой внутреннего отверстия втулок под стандартный или ремонтный размер, в зависимости от износа опорных шеек промежуточного вала.

Ремонтные втулки изготовить из антифрикционного сплава .

Стандартные втулки заменять на ремонтные также при ослаблении их посадки или проворачивании.

Перед установкой опор промежуточного вала демонтировать трубку. При установке ремонтных втулок обеспечить совпадение отверстий масляных каналов.

Расточку опор промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать на анаэробный герметик.

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия расточить до ремонтного размера под ремонтные втулки.

Ремонтные втулки изготовить из серого чугуна наружным диаметром 21 мм и длиной: нижняя — 17 мм, верхняя — 30 мм.

Запрессовать ремонтные втулки, просверлить в верхней втулке через отверстие с конической резьбой сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера.

Обработку посадочных отверстий блока цилиндров под втулки и отверстий втулок производить за одну установку.

Повреждения резьбовых отверстий, в виде забоин или срыва резьбы менее двух ниток, восстанавливают прогонкой резьбы метчиком нормального размера.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и менее трудоемкий.

Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала

|

Контролируемые параметры |

Номинальный размер, мм |

Предельно- допустимый размер, мм |

Ремонтные размеры, мм |

|

|

1 |

2 |

|||

|

диаметр цилиндров |

Ø 95,5+0,072*+0,036 |

95,65 |

+0,25 |

+0,5 |

|

диаметр поршней |

Ø 95,5+0,024* -0,012 |

95,4 |

+0,25 |

+0,5 |

|

Зазор между поршнем и цилиндром (подбор) |

0,036…0,060 |

0,25 |

— |

— |

|

Увеличение для ремонтных размеров цилиндров, поршней, поршневых колец |

— |

— |

0,25 |

0,5 |

|

Ширина канавок под компрессионные кольца: верхнего нижнего Зазор по высоте между канавкой и компрессионным кольцом Зазор по высоте между канавкой и маслосъемным кольцом |

1,55±0,01 1,8±0,01 0,045…0,090 0,045…0,090 |

1,58 1,83 0,15 0,15 |

— — — — |

— — — — |

|

диаметр опор блока цилиндров под вкладыши коренных подшипников Радиальное биение средних опор блока цилиндров относительно крайних Ширина третьей опоры блока цилиндров |

67+0,019 0,02 29-0,060-0,120 |

67,03 0,05 28,84 |

— — — |

— — — |

|

диаметр внутренний втулок опор промежуточного вала: передней задней |

49+0,050 22+0,041+0,020 |

49,1 22,1 |

-0,2 -0,2 |

— — |

|

диаметр шеек промежуточного вала: передней задней диаметр отверстий блока цилиндров под втулки промежуточного вала: передней задней диаметр отверстия под валик привода масляного насоса |

49-0,016-0,013 22-0,013

Ø 52,5+0,03 Ø 25+0,021 Ø17+0,060+0,033 |

48,95 21,95

52,56 25,06 17,1 |

-0,2 -0,2

-1,5 -1,5 Ø21+0,033 |

— —

— — — |

|

диаметр кривошипной головки шатуна Непараллельность осей отверстий поршневой и кривошипной головок шатуна в двух взаимно перпендикулярных плоскостях

диаметр отверстия шатуна под втулку диаметр отверстия втулки шатуна под палец |

60+0,019 0,04 На длине 100 мм Ø23,25+0,045 22+0,07*-0,003 |

60,03

0,06

Ø23,30 22,01 |

— —

— — |

— —

— — |

*допуск 0,036 мм разбит на 3 группы — через 0,012 мм

* допуск 0,010 мм разбит на 4 размерные группы — по 0,0025 мм

Ремонт двигателя ЗМЗ 405 ГАЗ-2705

Страница 1 из 5

Двигатель перед разборкой должен быть тщательно очищен от грязи. Разборку и сборку двигателя рекомендуется производить на стенде, позволяющем устанавливать двигатель в положениях, обеспечивающих свободный доступ ко всем деталям во время разборки и сборки.

Разборку и сборку двигателей необходимо производить инструментом соответствующего размера (гаечные ключи, съемники, приспособления), рабочая поверхность которых должна быть в хорошем состоянии.

При индивидуальном методе ремонта детали, пригодные для дальнейшей работы, должны быть установлены на свои прежние места. Для этого такие детали, как поршни, поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны, гидротолкатели и др., при снятии их с двигателя необходимо маркировать любым способом, не вызывающим порчу деталей (кернение, надписывание, прикрепление бирок и др.), или укладывать их на стеллажи с пронумерованными отделениями, в порядке, соответствующем их расположению на двигателе.

При обезличенном методе ремонта двигателей надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатываются в сборе, и поэтому их разукомплектовывать нельзя. Коленчатый вал, маховик и сцепление на заводе балансируются отдельно, поэтому они взаимозаменяемы. Картер сцепления обрабатывается отдельно от блока цилиндров и также взаимозаменяем. В гидронатяжителях разукомплектация корпуса с плунжером не допускается.

Разборку двигателя рекомендуется выполнять в следующем порядке:

— вынуть вилку выключения сцепления;

— снять с двигателя коробку передач;

— снять вентилятор; — снять картер сцепления и стартер;

— установить двигатель на стенд для разборки;

— ослабить болты крепления шкива наcoca охлаждающей жидкости;

— ослабить болт крепления натяжного ролика;

— ослабить натяжение ремня путем вывертывания болта перемещения натяжного ролика, снять ремень;

— отвернуть болты крепления шкива насоса охлаждающей жидкости, снять шкив, отражатель шкива;

— снять провода с наконечниками со свечей зажигания, вывернуть свечи;

— отсоединить провода высокого напряжения от разъемов катушек зажигания, снять провода в сборе с наконечниками;

— отвернуть накидные гайки со штуцеров впускной трубы и выпускного коллектора, снять трубку рециркуляции;

— отвернуть болты крепления крышки клапанов, снять крышку клапанов в сборе с катушками зажигания, болтами, скобами и шайбами;

— снять топливопровод от топливного насоса к фильтру тонкой очистки топлива;

— снять топливный насос;

— снять переднюю крышку головки цилиндров;

— снять верхний и средний успокоители цепи;

— снять крышку с прокладкой верхнего гидронатяжителя цепи;

— вынуть гидронатяжитель;

— отвернуть болт крепления звездочки распределительного вала впускных клапанов, снять эксцентрик и звездочку;

— снять приводную цепь со звездочек распределительных валов;

— снять звездочку с распределительного вала выпускных клапанов;

— отвернуть болты крепления крышек распределительных валов, снять крышки, фланцы упорные;

— снять распределительные валы;

— вынуть гидротолкатели с помощью присоса или магнита, расположить их по порядку нумерации цилиндров;

— ослабить винты хомутов шлангов подогрева впускного тракта, снять шланги со штуцеров;

— ослабить стяжной болт верхнего кронштейна генератора;

— отвернуть гайку болта крепления генератора к верхнему кронштейну, снять болт, втулку; — отвернуть гайку болта крепления генератора к нижнему кронштейну, снять генератор;

— снять шланги системы рециркуляции со штуцеров карбюратора, термовакуумного включателя, клапана рециркуляции;

— ослабить винт хомута трубки топливопровода на штуцере карбюратора, снять шланг со штуцера;

— отвернуть гайки крепления карбюратора, снять шайбы, карбюратор, прокладки, проставку;

— отвернуть гайки крепления клапана рециркуляции, снять шайбы, клапан, прокладку;

— отвернуть болт крепления фильтра тонкой очистки топлива, снять фильтр в сборе с трубками топливопроводов;

— вывернуть термовакуумный включатель;

— отвернуть гайки крепления впускной трубы, снять шайбы впускной трубы, прокладку;

— отвернуть гайки крепления выпускного коллектора, снять шайбы, выпускной коллектор, прокладки;

— ослабить хомуты шланга корпуса термостата;

— отвернуть винты крепления корпуса термостата, снять корпус, прокладку;

— вывернуть штуцер датчиков давления масла;

— отвернуть болты крепления головки блока цилиндров, снять болты с шайбами; — снять головку блока цилиндров;

— с помощью приспособления произвести демонтаж пружин клапанов. Чтобы тарелка пружин клапана сошла с сухарей, нужно после сжатия пружин слегка ударить рукояткой молотка по тарелке приспособления; — извлечь клапаны, расположить их по порядку нумерации цилиндров;

— съемником снять с направляющих втулок маслоотражательные колпачки. Снятие клапанов рекомендуется произвести при ремонте головки блока цилиндров;

— перевернуть двигатель масляным картером вверх; — отвернуть болты крепления усилителя картера сцепления к блоку, снять шайбы, усилитель;

— отвернуть болты и гайки крепления масляного картера, снять шайбы, масляный картер, прокладку;

— отвернуть болт крепления держателя масляного насоса на третьей крышке коренного подшипника;

— отвернуть болты крепления масляного насоса, снять масляный насос, прокладку, шестигранный валик привода масляного насоса;

— отвернуть стяжной болт коленчатого вала, снять болт, пружинную шайбу;

— с помощью приспособления снять шкив коленчатого вала;

— отвернуть болты крепления насоса охлаждающей жидкости к крышке цепи, снять болты с шайбами, насос охлаждающей жидкости, прокладку;

— отвернуть болт крепления натяжного ролика, снять натяжной ролик;

— снять крышку и прокладку гидронатяжителя первой ступени, снять гидронатяжитель;

— отвернуть болт крепления датчика синхронизации, снять датчик;

— отвернуть винты крепления крышки цепи, снять крышку, кронштейн генератора нижний;

— снять цепь второй ступени привода распределительных валов с ведущей звездочки промежуточного вала;

— расконтрить болты крепления звездочек промежуточного вала, снять звездочки, цепь;

— отвернуть болты крепления фланца промежуточного вала, снять болты с шайбами, фланец;

— отвернуть болты крепления крышки привода масляного насоса, снять крышку, прокладку;

— отвернуть гайку ведущей шестерни привода масляного насоса, снять шестерню в сборе с гайкой;

— вынуть промежуточный вал;

— выпрессовать шпонку из промежуточного вала;

— с помощью съемника снять втулку и звездочку с коленчатого вала;

— отвернуть болт крепления башмака натяжителя цепи первой ступени привода распределительных валов, снять башмак;

— отвернуть болт крепления башмака натяжителя цепи второй ступени привода распределительных валов, снять башмак;

— вывернуть удлинитель болта башмака, снять удлинитель;

— отвернуть болты крепления нижнего успокоителя цепи, снять успокоитель;

— отвернуть гайки крепления крышек первого и четвертого шатунов, снять крышки шатунов с вкладышами, вынуть вкладыши из постелей крышек шатунов;

— вынуть поршни с шатунами в сборе из первого и четвертого цилиндров;

— установить коленчатый вал так, чтобы вторая и третья шатунные шейки находились в верхнем положении, отвернуть гайки крепления крышек второго и третьего шатунов, снять крышки шатунов с вкладышами, вынуть вкладыши из постелей крышек шатунов;

— вынуть поршни с шатунами из второго и третьего цилиндров;

— вставить в шлицы ведомого диска оправку шлицевую;

— отвернуть поочередно, в несколько приемов, болты крепления нажимного диска сцепления, снять диск;

— снять ведомый диск сцепления со шлицевой оправкой;

— расконтрить болты крепления маховика, снять маховик со штифта;

— отвернуть болты крепления задней крышки, снять заднюю крышку в сборе с резиновой манжетой;

— отвернуть болты крепления крышек коренных подшипников, снять болты;

— снять крышки коренных подшипников съемником, полушайбы упорного подшипника коленчатого вала верхние;

— снять коленчатый вал, полушайбы упорного подшипника коленчатого вала нижние;

— вынуть коренные вкладыши из постелей блока цилиндров и из крышек коренных подшипников;

— установить крышки коренных подшипников в блок согласно нумерации;

— закрепить крышки коренных подшипников болтами;

— отвернуть гайку крепления датчика детонации, снять шайбу, датчик;

— отвернуть масляный фильтр;

— вывернуть из блока цилиндров сливной краник; — вынуть шатунные вкладыши из шатунов; — установить крышки шатунов на болты крепления, навернуть гайки;

Порядок операций сборки двигателя ЗМЗ-405

Страница 1 из 4

Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок.

Закрепить блок цилиндров на стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом

Металл следует снимать вровень с изношенной поверхностью цилиндра.

Вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37… 51 Нм (3,8…5,2 кгсм). Для надежного стопорения на резьбу пробок нанести анаэробный герметик «Стопор-9».

Проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и другие наружные дефекты не допускаются.

Протереть салфеткой постели под вкладыши в блоке и в крышках коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние (с канавками и отверстиями), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать маслом и установить полушайбы упорного подшипника:

— верхние — в проточки третьей коренной постели антифрикционным слоем с канавками к щеке коленчатого вала;

— нижние — вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки;

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98…107,9 Нм (10…11кгсм).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера.

На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях — проточки и пазы для установки полушайб. Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

Проверить осевой зазор коленчатого вала (Рисунок 1), который должен быть не более 0,36 мм.

Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06… 0,27 мм.

При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые и вновь замерить осевой зазор. Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе.

Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым.

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки. Сальник должен быть установлен пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, вовнутрь.

Перед запрессовкой на наружную поверхность сальника нанести смазку Литол-24, для облегчения запрессовки.

Заполнить на ⅔ полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров.

Установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 70,6…78,4 Нм (7,2…8,0 кгсм).

Запрессовать втулку распорную и подшипник в гнездо маховика. Подшипник запрессовывать, прикладывая усилие к наружному кольцу. Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Далее собираем шатунно-поршневую группу – статья «Подсборка шатунно-поршневой группы двигателя».

Закрепить держатель к масляному насосу.

Установить масляный насос с прокладкой на привалочную плоскость блока цилиндров и закрепить.

Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя.

Установить и закрепить масляный картер с прокладкой и усилитель картера сцепления.

Смазать маслом, применяемым для двигателя, втулки промежуточного вала, установить сегментную шпонку в паз на конце промежуточного вала и установить промежуточный вал в блок цилиндров.

Ввернуть два болта в передний фланец промежуточного вала. Установить шестерню с гайкой на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора.

Установить и закрепить фланец промежуточного вала.

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала.

В отверстие втулки валика привода вставить шестигранный валик привода масляного насоса, так, чтобы он зашел шестигранное отверстие валика масляного насоса.

Установить и закрепить крышку привода масляного насоса с прокладкой.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

Обслуживание и ремонт двигателя ЗМЗ — 405, ЗМЗ

Обслуживание и ремонт двигателя ЗМЗ — 405, ЗМЗ — 406

Блок цилиндров отлит из серого чугуна.

Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры выполнены без вставных гильз.

В нижней части блока находятся пять опор коренных подшипников коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами.

Крышки подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки полушайб упорного подшипника.

К торцам блока болтами привернуты крышка цепи и сальникодержатель с манжетами коленвала.

Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого сплава. В ней установлены впускные и выпускные клапаны.

На каждый цилиндр установлены по четыре клапана, два впускных и два выпускных.

Впускные клапаны расположены с правой стороны головки, а выпускные — с левой.

Привод клапанов осуществляется двумя распределительными валами через гидравлические толкатели.

Обслуживание и ремонт двигателя описаны в статьях:

Особенности двигателя ЗМЗ — 405, ЗМЗ – 406

Возможные неисправности

Модуль зажигания

Система зажигания

Микропроцессорная система зажигания

Замена насоса

Особенности системы питания двигателя ЗМЗ — 405, ЗМЗ – 406

Замена датчика массового расхода

Регулировка СО

Замена дросселя

Замена регулятора холостого хода

Проверка и замена форсунок

Замена редукционного клапана

Замена датчика синхронизации

Привод валов

Блок цилиндров

Коленвал

Поршни и шатуны

Промежуточный вал

Ремонт головки цилиндров

Гидрокомпенсатор

Гидронатяжитель цепи

Проверка датчика синхронизации

Маховик

Замена прокладки крышки головки

Замена прокладки головки цилиндров

Замена маслосъемных колпачков

Замена сальников коленвала

Замена прокладки поддона

Замена прокладки выпускного коллектора

Распредвалы

Установка ВМТ первого цилиндра

Замена цепей привода газораспределения

Проверка компрессии

Замена масла

Замена масляного фильтра

Привод маслонасоса

Маслонасос

Проверка и замена датчиков

Замена термостата

Проверка датчика положения распределительного вала

Высоковольтные провода и свечи

Ремонт двигателя Газель 4216

Ремонт двигателя Газель 4216 Ремонт двигателя «Камминз» (дизель) на Газели

Ремонт двигателя «Камминз» (дизель) на Газели Цена ремонта двигателя Газель

Цена ремонта двигателя Газель