Особенности дизеля Д-245.12

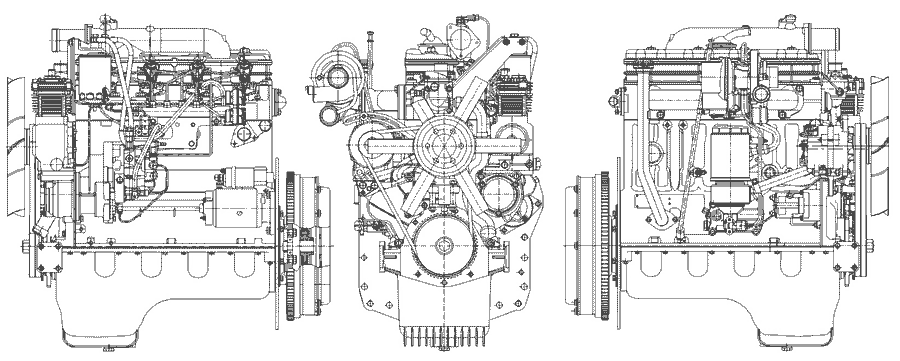

Дизель Д-245 и его модификации представляют собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку.

В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в нижнем — уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки.

Приливы вместе с крышками образуют постели для коренных подшипников.

Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя.

Блок цилиндров имеет продольный масляный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Конструкцией блока цилиндров дизелей предусмотрены пять подшипников распределительного вала.

В верхней части второй и четвертой опор коленчатого вала установлены форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, щита распределения и листа заднего.

Впускные каналы — с винтовым профилем.

Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость.

Головка цилиндров имеет вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава.

На головке цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм.

С левой стороны (со стороны топливного насоса) в головке установлены четыре форсунки, а с правой стороны к головке крепится выпускной коллектор.

Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из безасбестового полотна, армированного перфорированным стальным листом.

Отверстия в прокладке для гильз цилиндров окантованы листовой сталью.

При сборке дизеля на заводе цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми разрезными кольцами.

Кривошипно-шатунный механизм

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал, поршни с поршневыми кольцами и пальцами, шатуны, коренные и шатунные подшипники, маховик.

Коленчатый вал

Осевое усилие коленчатого вала воспринимается четырьмя биметаллическими полукольцами или полукольцами из алюминиевого сплава, установленными в расточках блока цилиндров и крышки пятого коренного подшипника.

Для уменьшения нагрузок на коренные подшипники от сил инерции на первой, четвертой, пятой и восьмой щеках коленчатого вала устанавливаются противовесы.

Спереди и сзади коленчатый вал уплотняется манжетами.

На передний конец вала устанавливаются шестерня привода газораспределения (шестерня коленчатого вала), шестерня привода масляного насоса, шкив привода водяного насоса и генератора.

На задний фланец вала крепится маховик.

Поршень изготавливается из алюминиевого сплава.

В днище поршня выполнена камера сгорания.

Камера сгорания смещена относительно оси поршня.

В верхней части поршень имеет три канавки — в первые две устанавливаются компрессионные кольца, в третью — маслосъемное кольцо.

Под канавку верхнего компрессионного кольца залита вставка из специального чугуна.

В бобышках поршня расточены отверстия под поршневой палец.

Поршневые кольца изготовлены из чугуна.

Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, в сечении имеет форму равнобокой трапеции.

Второе компрессионное кольцо — конусное. На торцовой поверхности у замка компрессионные кольца имеют маркировку «Верх» («ТОР»).

Маслосъемное кольцо коробчатого типа с пружинным расширителем.

Поршневой палец — полый, изготовлен из хромоникелевой стали.

Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун — стальной, двутаврового сечения.

В верхнюю головку его запрессована втулка.

Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Расточка постели в нижней головке шатуна под вкладыши производится в сборе с крышкой.

Поэтому менять крышки шатунов не допускается.

Шатун и крышка имеют одинаковые номера, набитые на их поверхностях.

Кроме того, шатуны имеют весовые группы по массе верхней и нижней головок.

Обозначение группы по массе наносится на торцовой поверхности верхней головки шатуна.

На дизеле должны быть установлены шатуны одной группы.

Вкладыши коренных и шатунных подшипников коленчатого вала – из биметаллической полосы.

На дизелях используются вкладыши коренных и шатунных подшипников двух размеров в соответствии с номиналом шеек коленчатого вала.

Для ремонта дизеля предусмотрены также четыре ремонтных размера вкладышей.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами.

На маховик напрессован стальной зубчатый венец.

Распределительный механизм состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распределительный вал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения.

Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распределительный вал от осевого перемещения, остальные втулки из специального чугуна.

Толкатели – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм).

В результате того, что кулачки распределительного вала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка.

Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов — стальные, качаются на оси, установленной на четырех стойках.

Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам.

Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны изготовлены из жаропрочной стали.

Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Техническая характеристика дизеля Д-245.12

Тип дизеля |

Четырехтактный дизель с турбонаддувом |

|

Способ смесеобразования |

Непосредственный впрыск топлива |

|

Число цилиндров |

4 |

|

Расположение цилиндров |

Рядное, вертикальное |

|

|

1 — 3 — 4 — 2 |

|

диаметр цилиндра, мм |

110 |

|

Ход поршня, мм |

125 |

|

Рабочий объем цилиндров, л |

4,75 |

|

Направление вращения коленчатого вала |

Правое |

|

Степень сжатия (расчетная) |

15,1 |

|

номинальная мощность кВт(л.с) |

80(108,8) |

|

Номинальная частота вращения, мин-1 |

2400 |

|

Максимальный крутящий момент Нм |

350 |

|

Частота вращения при максимальном значении крутящего момента, мин-1 |

1300….1700 |

|

Минимальная устойчивая частота вращения на холостом ходу, мин-1, не более |

800±50 |

|

Удельный расход топлива по — внешней скоростной характеристике г/квт-ч: минимальный – При номинальной мощности — |

218 245 |

|

Часовой расход топлива при номинальной мощности, кг/ч |

19,6 |

|

Часовой расход топлива при минимальной устойчивой частоте вращения холостого хода, кг/ч, не более |

1,5 |

|

Номинальный установочный угол опережения впрыска топлива, град. до ВМТ |

19 ±1 |

|

Общий расход масла (с учетом замены) в процентах к расходу топлива, не более |

1,3 |

|

Расход масла на угар по ГОСТ 18509-88 в процентах по расходу топлива, не более |

0,5 |

|

давление масла в главной масляной магистрали на номинальном режиме работы дизеля, МПа |

0,25…0,35 |

|

Масса сухого дизеля кг |

500 |

|

Габаритные размеры мм —1011,5 х 702,0 х 1080,5 |

|

1.1. Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Инструкция по эксплуатации и ремонту силовых агрегатов. Назначение дизеля и технические характеристики. — «ВАЖНО ВСЕМ»

Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Руководством по эксплуатации и ремонту силовых агрегатов.

Настоящее руководство по эксплуатации предназначено для водителей автотранспортных средств, на которых устанавливаются дизели Д-245.7ЕЗ, Д-245.9ЕЗ, Д-245.30ЕЗ, Д-245.35ЕЗ, а также персонала технических центров и ремонтных мастерских, в компетенцию которых входит техническое обслуживание и ремонт указанных дизелей.

К эксплуатации и обслуживанию дизелей допускаются лица, прошедшие специальную подготовку и ознакомившиеся с настоящим руководством по эксплуатации.

Операции по текущему ремонту дизелей и их узлов могут выполнять слесари, знающие устройство, принцип действия дизелей, имеющие общетехническую подготовку по программе обучения слесарей 3,4-го разрядов.

Операции по диагностике и техническому обслуживанию топливной системы Common Rail должны выполняться специально подготовленными специалистами с использованием специализированного диагностического оборудования.

Конструкция дизелей рассчитана на длительную работу без капитального ремонта при условии соблюдения правил эксплуатации, хранения и своевременного технического обслуживания, изложенных в настоящем руководстве.

Отработавшие газы дизеля содержат вредные для здоровья человека вещества (оксиды азота, оксиды углерода, углеводороды, твердые частицы). В конструкции дизелей использованы технические решения, позволяющие снизить влияние выбросов вредных веществ на здоровье человека и окружающую среду, поэтому несанкционированное вмешательство в конструкцию дизелей, нарушение заводских регулировок и периодичности технического обслуживания категорически запрещено.

Помещения, в которых производится пуск дизеля, должны иметь приточно-вытяжную вентиляцию, а система выпуска дизеля должна быть оборудована автономным газоотводом, обеспечивающим принудительный отвод выпускных газов от глушителя дизеля за пределы помещения.

В связи с постоянным совершенствованием дизелей в конструкции отдельных сборочных единиц и деталей могут быть внесены изменения, не отраженные в настоящем руководстве по эксплуатации.

1.1. НАЗНАЧЕНИЕ ДИЗЕЛЯ

Назначение, область применения условия эксплуатации дизелей представлены в таблице 1.

| Назначение | Дизель | |||

| Д-245.7Е3 | Д-245.9Е3 | Д-245.30Е3 | Д-245.35Е3 | |

| Наименование | Автобусы общего назначения полной массой до 8 т; грузовые автомобили, предназначенные для перевозки различных грузов, полной массой до 8т | Одиночные грузовые автомобили, самосвалы, шасси, автобусы с колёсной формулой 4х2 и 4х4 полной массой до 12 т | Одиночные грузовые автомобили, самосвалы, шасси, автобусы с колесной формулой 4х2 и 4х4 полной массой до 12т и автопоезда на их базе полной массой до 18т. | Одиночные грузовые автомобили и автобусы массой до 13 т и автопоезда массой до 18 т |

| Область применения | Места с неограниченным воздухообменом | |||

| Климатические условия эксплуатации |

Макроклиматические районы с умеренным климатом. Значение температуры воздуха при эксплуатации от+ 45°С до — 45°С.* Макроклиматические районы как с сухим, так и влажным тропическим климатом. Значение температуры воздуха при эксплуатации от + 50°С до — 10°С. |

|||

| *— при эксплуатации дизеля в условиях температуры окружающей среды ниже -25°С корпус фильтра грубой очистки топлива должен быть укомплектован подогревателем подводимого топлива | ||||

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Наименование параметров | Еденицы измерения | Дизель | ||||

| Д-245.7ЕЗ | Д-245.9ЕЗ | Д-245.30ЕЗ | Д-245.35ЕЗ | |||

| Значения | ||||||

| Тип дизеля | Четырехтактный с турбонаддувом и охлаждением наддувочного воздуха. | |||||

| Способ смесеобразования | Непосредственный впрыск топлива | |||||

| Число цилиндров | шт | 4 | ||||

| Расположение цилиндров | Рядное, вертикальное | |||||

| Рабочий объем цилиндров | л | 4,75 | ||||

| Порядок работы цилиндров | 1 — 3 — 4 — 2 | |||||

| Направление вращения коленчатого вала по ГОСТ 22836 (со стороны вентилятора) | Правое (по часовой стрелке) | |||||

| Диаметр цилиндра | мм | 110 | ||||

| Ход поршня | мм | 125 | ||||

| Степень сжатия (расчётная) | 17 | |||||

| Предельные значения: | дифферента | град | 35 | |||

| крена | град | 30 | ||||

| Мощность нетто | кВт | 85,0 | 95,0 | 110,2 | 120,0 | |

| Номинальная частота вращения | мин-1 | 2400 | ||||

| Максимальный крутящий момент, нетто | Н.м | 422 | 456 | 515 | 580 | |

| Частота вращения при максимальном крутящем моменте | мин-1 | 1000 — 1500 | 1500 — 1600 | 1300 — 1600 | ||

| Удельный расход масла на угар, не более | г (кВт.ч) | 0,4 | ||||

| Масса дизеля, не заправленного горюче-смазочными материалами в комплектации по Правилам ЕЭК ООН №24 — Пересмотр 2 | без коробки передач | кг | 470 | 500 | 500 | |

| с коробкой передач | кг | — | — | 600 | ||

| Наименование параметров | Единицы измерения | Дизель | ||||

| Д-245.7ЕЗ | Д-245.9ЕЗ | Д-245.30ЕЗ | Д-245.35ЕЗ | |||

| Значения | ||||||

| *Мощность брутто | кВт | 90±2 | 100±2 | 115±2 | 125±2 | |

| Номинальная частота вращения | мин-1 | 2400+10-50 | ||||

| *Удельный расход топлива при мощности брутто | г(кВт.ч) | 230,00+12,6-7,56 | ||||

| Минимальная частота вращения холостого хода | мин-1 | 800-50 | ||||

| Максимальная частота вращения холостого хода, не более | мин-1 | 2650 | ||||

| Давление масла в системе смазки дизеля: | при номинальной частоте вращения коленчатого вала и прогретом до температуры охлаждающей жидкости от 85°С до 95°С; | МПа | 0,25 — 0,35 | |||

| при минимальной частоте вращения холостого хода, не менее | 0,08 | |||||

Примечание: 1. * Параметры, указанные в таблице 3, обеспечиваются при температуре топлива на входе в топливный насос высокого давления от 33°С до 38°С и исходных атмосферных условиях:

2. Параметры рассчитываются по формулам ГОСТ 14846, значения параметров приводятся к исходным атмосферным условиям на основании Правил ЕЭК ООН № 85. |

||||||

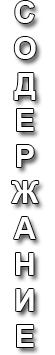

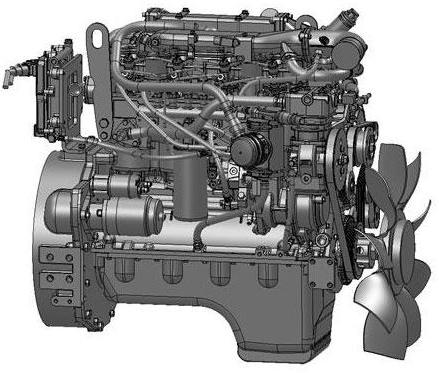

Рисунок. 1а — Общий вид дизеля Д-245.7Е3

Особенности дизеля Д-245

Страница 1 из 2

Дизель Д-245 и его модификации представляют собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

Техническая характеристика дизеля Д-245.12

Тип дизеля — Четырехтактный дизель с турбонаддувом

Способ смесеобразования — Непосредственный впрыск топлива

Число цилиндров — 4

Расположение цилиндров — Рядное, вертикальное

Порядок работы цилиндров 1 — 3 — 4 — 2

диаметр цилиндра, мм 110

Ход поршня 125 мм

Рабочий объем цилиндров 4,75 л

Направление вращения коленчатого вала — Правое

Степень сжатия (расчетная) 15,1

номинальная мощность кВт(л.с) 80(108,8)

Номинальная частота вращения 2400 мин-1

Максимальный крутящий момент 350 Нм

Частота вращения при максимальном значении крутящего момента, мин-1 1300….1700

Минимальная устойчивая частота вращения на холостом ходу, мин-1, не более 800±50

Удельный расход топлива по внешней скоростной характеристике г/квт-ч:

— минимальный – 218;

— при номинальной мощности — 245

Часовой расход топлива при номинальной мощности, кг/ч 19,6

Часовой расход топлива при минимальной устойчивой частоте вращения холостого хода, кг/ч, не более 1,5

Номинальный установочный угол опережения впрыска топлива, град. до ВМТ 19 ±1

Общий расход масла (с учетом замены) в процентах к расходу топлива, не более 1,3

Расход масла на угар по ГОСТ 18509-88 в процентах по расходу топлива, не более 0,5

давление масла в главной масляной магистрали на номинальном режиме работы дизеля, МПа 0,25…0,35

Масса сухого дизеля кг 500

Габаритные размеры мм — 1011,5 х 702,0 х 1080,5

Особенности дизеля Д-245.12

Дизель Д-245 и его модификации представляют собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала.

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку.

В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в нижнем — уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования опор коленчатого вала. На эти приливы установлены крышки.

Приливы вместе с крышками образуют постели для коренных подшипников.

Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя.

Блок цилиндров имеет продольный масляный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Конструкцией блока цилиндров дизелей предусмотрены пять подшипников распределительного вала.

В верхней части второй и четвертой опор коленчатого вала установлены форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, щита распределения и листа заднего.

Головка цилиндров представляет собой чугунную отливку, во внутренних полостях которой имеются впускные и выпускные каналы, закрываемые клапанами.

Впускные каналы — с винтовым профилем.

Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость.

Головка цилиндров имеет вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава.

На головке цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм.

С левой стороны (со стороны топливного насоса) в головке установлены четыре форсунки, а с правой стороны к головке крепится выпускной коллектор.

Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из безасбестового полотна, армированного перфорированным стальным листом.

Отверстия в прокладке для гильз цилиндров окантованы листовой сталью.

При сборке дизеля на заводе цилиндровые отверстия прокладки дополнительно окантовываются фторопластовыми разрезными кольцами.

Кривошипно-шатунный механизм

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал, поршни с поршневыми кольцами и пальцами, шатуны, коренные и шатунные подшипники, маховик.

Коленчатый вал — стальной, имеет пять коренных и четыре шатунные шейки.

Осевое усилие коленчатого вала воспринимается четырьмя биметаллическими полукольцами или полукольцами из алюминиевого сплава, установленными в расточках блока цилиндров и крышки пятого коренного подшипника.

Для уменьшения нагрузок на коренные подшипники от сил инерции на первой, четвертой, пятой и восьмой щеках коленчатого вала устанавливаются противовесы.

Спереди и сзади коленчатый вал уплотняется манжетами.

На передний конец вала устанавливаются шестерня привода газораспределения (шестерня коленчатого вала), шестерня привода масляного насоса, шкив привода водяного насоса и генератора.

На задний фланец вала крепится маховик.

Поршень изготавливается из алюминиевого сплава.

В днище поршня выполнена камера сгорания.

Камера сгорания смещена относительно оси поршня.

В верхней части поршень имеет три канавки — в первые две устанавливаются компрессионные кольца, в третью — маслосъемное кольцо.

Под канавку верхнего компрессионного кольца залита вставка из специального чугуна.

В бобышках поршня расточены отверстия под поршневой палец.

Поршневые кольца изготовлены из чугуна.

Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, в сечении имеет форму равнобокой трапеции.

Второе компрессионное кольцо — конусное. На торцовой поверхности у замка компрессионные кольца имеют маркировку «Верх» («ТОР»).

Маслосъемное кольцо коробчатого типа с пружинным расширителем.

Поршневой палец — полый, изготовлен из хромоникелевой стали.

Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун — стальной, двутаврового сечения.

В верхнюю головку его запрессована втулка.

Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Расточка постели в нижней головке шатуна под вкладыши производится в сборе с крышкой.

Поэтому менять крышки шатунов не допускается.

Шатун и крышка имеют одинаковые номера, набитые на их поверхностях.

Кроме того, шатуны имеют весовые группы по массе верхней и нижней головок.

Обозначение группы по массе наносится на торцовой поверхности верхней головки шатуна.

На дизеле должны быть установлены шатуны одной группы.

Вкладыши коренных и шатунных подшипников коленчатого вала – из биметаллической полосы.

На дизелях используются вкладыши коренных и шатунных подшипников двух размеров в соответствии с номиналом шеек коленчатого вала.

Для ремонта дизеля предусмотрены также четыре ремонтных размера вкладышей.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами.

На маховик напрессован стальной зубчатый венец.

Распределительный механизм состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распределительный вал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения.

Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распределительный вал от осевого перемещения, остальные втулки из специального чугуна.

Толкатели – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм).

В результате того, что кулачки распределительного вала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка.

Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов — стальные, качаются на оси, установленной на четырех стойках.

Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам.

Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны изготовлены из жаропрочной стали.

Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Техническая характеристика дизеля Д-245.12

|

Тип дизеля |

Четырехтактный дизель с турбонаддувом |

|

Способ смесеобразования |

Непосредственный впрыск топлива |

|

Число цилиндров |

4 |

|

Расположение цилиндров |

Рядное, вертикальное |

|

Порядок работы цилиндров |

1 — 3 — 4 — 2 |

|

диаметр цилиндра, мм |

110 |

|

Ход поршня, мм |

125 |

|

Рабочий объем цилиндров, л |

4,75 |

|

Направление вращения коленчатого вала |

Правое |

|

Степень сжатия (расчетная) |

15,1 |

|

номинальная мощность кВт(л.с) |

80(108,8) |

|

Номинальная частота вращения, мин-1 |

2400 |

|

Максимальный крутящий момент Нм |

350 |

|

Частота вращения при максимальном значении крутящего момента, мин-1 |

1300….1700 |

|

Минимальная устойчивая частота вращения на холостом ходу, мин-1, не более |

800±50 |

|

Удельный расход топлива по — внешней скоростной характеристике г/квт-ч: минимальный – При номинальной мощности — |

218 245 |

|

Часовой расход топлива при номинальной мощности, кг/ч |

19,6 |

|

Часовой расход топлива при минимальной устойчивой частоте вращения холостого хода, кг/ч, не более |

1,5 |

|

Номинальный установочный угол опережения впрыска топлива, град. до ВМТ |

19 ±1 |

|

Общий расход масла (с учетом замены) в процентах к расходу топлива, не более |

1,3 |

|

Расход масла на угар по ГОСТ 18509-88 в процентах по расходу топлива, не более |

0,5 |

|

давление масла в главной масляной магистрали на номинальном режиме работы дизеля, МПа |

0,25…0,35 |

|

Масса сухого дизеля кг |

500 |

|

Габаритные размеры мм —1011,5 х 702,0 х 1080,5 |

|

| Технические характеристики | |

| Аккумуляторные батареи | 90 А.ч |

| Вентилятор | шестилопастной диаметром 450 мм, с клиноременным приводом от коленчатого вала |

| Водяной насос | центробежный с клиноременным приводом от коленчатого вала |

| Воздушный фильтр | Комбинированный: моноциклон (предварительная ступень очистки воздуха) и воздухоочиститель с масляным пылеуловителем и мокрым капроновым трёхсекционным фильтрующем элементом |

| Габаритные размеры (ДхШхВ) | 965.5х676х968 мм |

| Диаметр цилиндра | 110 мм |

| Зарядный генератор | переменного тока номинальной мощностью 1,0 кВт, номинальным напряжением 14 В или 28 В |

| Масляные фильтры | со сменным бумажным фильтрующим элементом |

| Масса двигателя | 450 кг |

| Минимальная температура запуска | -44 °C |

| Напряжение в системе электрооборудования | 24 В |

| Объем системы охлаждения | 14 л |

| Объем системы смазки | 12 л |

| Порядок работы цилиндров | 1-3-4-2 |

| Пусковое устройство | стартер номинальным напряжением 12 В |

| Рабочий объем | 4.75 л |

| Расположение цилиндров | рядное |

| Система топливоподачи | ТНВД с механическим регулятором |

| Степень сжатия | 15.1:1 |

| Тип масла | CF-4, CG-4, CH-4, CI-4 |

| Тип охлаждающей жидкости | Низкозамерзающая «ТС-40» (до-40ºС), «ТС-65» (до-65ºС) |

| Топливные фильтры грубой очистки | Отстойник |

| Топливные фильтры тонкой очистки | Неразборного типа |

| Топливный насос | высокого давления с всережимным регулятором, подкачивающим насосом поршневого типа, двумя рычагами управления, а также с пневматическим ограничителем дымления (пневмокорректором) |

| Турбокомпрессор | в наличии |

| Удельный расход масла на угар, не более | 0.9 г/(кВт ч) |

| Удельный расход топлива при 1500 об/мин при 100% мощности | 220 г/(кВт ч) |

| Ход поршня | 125 мм |

| Частота вращения холостого хода максимальная, не более | 2380 об/мин |

| Частота вращения холостого хода минимальная, не более | 700 об/мин |

| Эксплуатационная мощность | 74 (101) кВт (л.с.) |

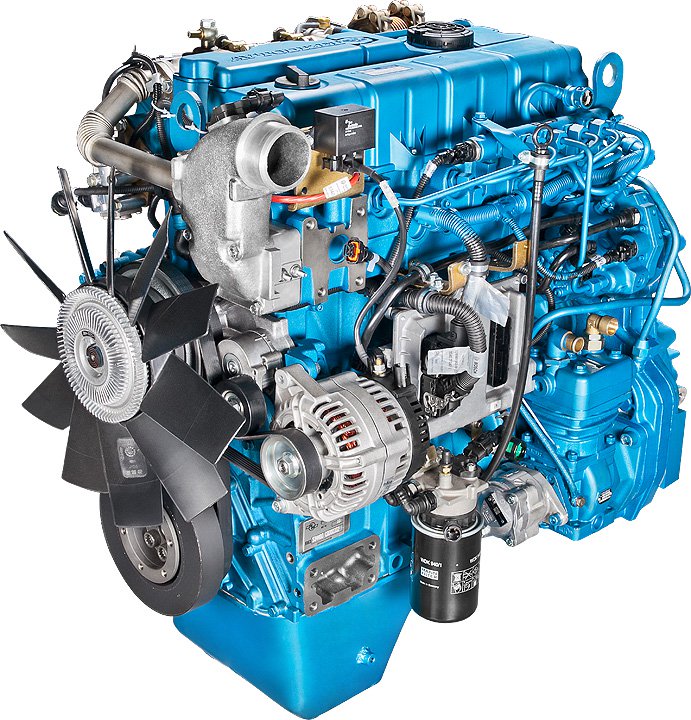

Устройство, применение и технические характеристики двигателя Д-245

Двигатель Д-245 благодаря хорошим техническим характеристикам, простой конструкции, проверенной надежности, несмотря на продолжительный период производства, из-за качественных модернизаций остается эффективным силовым агрегатом для установки на различные сельскохозяйственные агрегаты и автотранспортные средства.

Создание дизеля

Двигатели Д-245 изготавливаются на Минском моторном заводе. Предприятие организовано в 1963 году на основе моторного цеха «МТЗ» (Минский тракторный завод). Первоначально новое предприятие обеспечивало силовыми агрегатами тракторное производство «МТЗ», но постепенно освоило и перешло на выпуск двигателей для различной техники.

Первый дизельный мотор Д-245 сошел с конвейера «МТЗ» в 1984 году. Это была модификация, предназначенная для установки на различные тракторы. Автомобильная версия силового агрегата под индексом Д-245.1 была выпущена в 1992 году. Благодаря своей простой и надежной конструкции, а также качественным техническим характеристикам двигатель Д-245 в настоящее время производится на заводе сразу в семи комплектациях. Очередной стала разработка в 2016 году модификации Д-245.35Е5, соответствующей экологическим требованиям Евро-5, для Минского автозавода.

Устройство двигателя

Дизельный силовой агрегат Д-245 (и его модификация) представляет собой четырехтактный двигатель с рядным расположением цилиндров. Дизель состоит из следующих основных элементов:

- чугунного литого блока цилиндров;

- съемных чугунных гильз;

- головки блока;

- стального коленчатого вала;

- изготовленных из алюминиевого сплава поршней с камерой сгорания;

- чугунных поршневых колец;

- стальных шатунов с двутавровым сечением;

- чугунного маховика;

- пятиопорного распределительного вала;

- стальных толкателей и коромысел;

- выпускных и впускных клапанов, выполненных из особого жаропрочного металла;

- ТНВД;

- форсунок с распылителями закрытого типа;

- фильтров для топлива грубой и тонкой очистки;

- шестеренчатого масляного насоса;

- центробежного водяного насоса;

- генератора;

- стартера.

Такое устройство позволяет сформировать условия для качественных технических характеристик Д-245.

Технические характеристики

Главные параметры и технические характеристики у Д-245 следующие:

- тип – дизельный;

- способ формирования рабочей смеси – непосредственный впрыск;

- вариант рабочего процесса – четырехтактный;

- исполнение – с применением турбонаддува;

- способ охлаждения – жидкостный;

- степень сжатия – 15,1;

- число цилиндров – 4 шт.;

- ход поршня / диаметр цилиндра – 12,5 см /11,0 см;

- расположение цилиндров – вертикальное рядное;

- объем – 4,8 л;

- количество оборотов – 2400 об./мин;

- мощность – 122,0 л. с.;

- удельное потребление топлива — 210 г/кВт ч;

- размеры: длина – 0,99 м, ширина – 0,68 м, высота – 1,26 м;

- вес – 0,56 т;

- ресурс до капремонта – 500 тыс. км.

Модификация дизеля под индексом 12С предназначена для установки на грузовые автомобили. По своим техническим характеристикам двигатель Д-245.12С отличается от базовой версии меньшей мощностью в 80 л. с. и более компактными размерами.

Техническое обслуживание

Для повышения надежности дизеля, увеличения срока службы, а также сохранения во время работы технических характеристик двигателя Д-245 необходимо выполнять техническое обслуживание, регламентированное требованиями компании-производителя. Для дизеля Д 45 установлены следующие сервисные работы:

- Ежедневные — выполняются с периодичностью в 350 км пробега.

- ТО-1 — с периодичностью в 5 тыс. км.

- ТО-2 — с интервалом в 20 тыс. км.

- Сезонное – осуществляется при смене периода эксплуатации и производится одновременно с ТО-1 или ТО-2.

При выполнении указанного обслуживания проводятся следующие основные виды работ:

- осуществляется визуальный осмотр состояния двигателя;

- проверяются и затягиваются все крепежные соединения;

- меняются технологические жидкости, отработавшие нормативный период;

- происходит смена фильтрующих элементов;

- выполняется проверка и натяжка приводных ремней.

Несмотря на длительный период выпуска предприятием «ММЗ» двигателя Д-245, технические характеристики, простая конструкция, надежность позволяют эффективно применять силовой агрегат на разнообразных транспортных средствах и сельскохозяйственных машинах.

Двигатель Д-245 для грузовиков и автобусов

Двигатель Д-245 – недорогой и качественный силовой агрегат производства Минского завода для комплектования грузового транспорта, автобусов и тягачей, позволяющий осуществлять надежную и длительную эксплуатацию техники при соответствующем уходе и обслуживании.

Развитие производства двигателей

Минский моторный завод (ММЗ, Республика Беларусь) основан в 1963 году. Базой для создания нового предприятия явилось моторное производство в составе тракторного завода (МТЗ), которое осуществляло изготовление двигателей для тракторов марки «Беларусь». Причиной для постройки послужило увеличение объемов производства сельхозтехники на МТЗ, для которой потребовалось дополнительное количество силовых агрегатов. Становление и развитие ММЗ позволило уже в 1964 году обеспечить все трактора «Беларусь» дизелями Д-50, выпущенными на новом моторном заводе.

В дальнейшем разработки новых силовых агрегатов продолжились, что позволило расширить число выпускаемых моделей и объем производства. Параллельно с этим увеличилась номенклатура техники и промышленного оборудования, которые комплектовались минскими моторами.

Продукция предприятия

В настоящее время моторный завод ММЗ выпускает следующую продукцию:

- дизельные двигатели (модель/количество комплектаций):

- Д-242 – 8,

- Д-243 – 12;

- Д-244 – 1;

- Д-245 – 7;

- Д-260 – 16,

- запасные части к силовым агрегатам;

- двигатели для генераторных установок;

- специальную технику:

- автобетоносмесители,

- снегоуборщики,

- цистерны,

- компрессорные станции и установки,

- трехцилиндровые моторы малой мощности для различной техники:

Применение двигателей

Силовые агрегаты белорусского производства поставляются в несколько стран, в том числе Россию, Украину, Польшу, практически для 45 предприятий. Крупные предприятия-потребители и их продукция, выпускаемая с дизельным двигателем Д-245, перечислены в таблице:

| № п/п | Наименование техники и оборудования | Предприятия |

| 1 | Тракторы | МТЗ, Онежский тракторозавод, Ташкентский тракторостроительный завод |

| 2 | Автомобили, большегрузные самосвалы, тягачи | МАЗ, ГАЗ, БелАЗ, МоАЗ, Урал |

| 3 | Автобусы | ПАЗ |

| 4 | Дорожная техника, буровые установки | Кохановский завод экскаваторов, Брянский Арсенал, Тверской экскаватор, Амкадор-Минск |

| 5 | Дизель-генераторные установки | Электроагрегат, Шумерлинский завод спецоборудования, Московский прожекторный завод, Тверьдизельагрегат |

| 6 | Коммунальная и специальная техника | Мценское предприятие коммунального машиностроения, Заволжский завод тягачей |

| 7 | Бетоносмесители, строительные машины | Владимирские силовые машины, Каменск-Шахтинский завод бетоновозов |

| 8 | Комбайны и сельскохозяйственная техника | Гомсельмаш, Лидский механический завод, Ростсельмаш |

| 9 | Погрузчики | МАЗ-МАН |

| 10 | Сварочные агрегаты | Уралтермосвар |

Дизель Д-245: применение и параметры

Одним из самых востребованных дизельных силовых агрегатов минского производства является мотор под заводским индексом Д-245. Двигателями Д-245 комплектуются автобусы, грузовые автомобили, большегрузные самосвалы и тягачи. Мотор обладает следующими техническими показателями:

- Тип – дизельный, 4-тактный.

- Вариант исполнения – турбированный, с охлаждением подаваемого воздуха.

- Объем – 4,75 л.

- Мощность – 105 л. с.

- Число цилиндров – 4 шт.

- Расположение цилиндров – рядное.

- Охлаждение – жидкостное.

- Ход поршня (диаметр цилиндра) – 12,5 (11.0) см.

- Частота вращения – 2400 об/мин.

- Степень сжатия – 17,0.

- Масса – 0,54 т.

- Потребление топлива при максимальной мощности – 252,0 г/(кВт·ч).

- Давление масла в системе — 0,30 МПа.

- Расход масла (угар) – 0,4 г/(кВт·ч).

- Механизм запуска — стартер.

- Коробка передач — МКПП, многоскоростная.

Широкому применению силового агрегата способствует и доступная цена двигателя Д-245.

Уход и обслуживание дизеля

Для поддержания двигателя Д-245 в рабочем состоянии во время эксплуатации необходимо проводить техническое обслуживание (ТО). При этом важно знать, что несоблюдение и нарушение сроков выполнения, а также низкое качество используемых расходных материалов снижают ресурс мотора. Кроме этого, увеличивается число поломок, и возрастает объем затрат на ремонт двигателя Д-245.

Минским заводом установлены следующие виды ТО:

- Ежесменное (ЕТО) — пробег до 350 км.

- ТО-1 — 5000 км.

- ТО-2 — 20000 км.

- Сезонное (СО).

При выполнении ЕТО проводится проверка уровня рабочих жидкостей и выполняется доливка при необходимости.

Во время ТО-1 выполняются работы по очистке и мойке силового агрегата, натяжению всех приводных ремней, очистке элементов воздушной системы. На втором ТО-1 меняется масло и масляный фильтр.

При проведении ТО-2 сначала выполняются все операции первого обслуживания, затем меняются топливные фильтры, проверяются и регулируются зазоры клапанов, промывается система охлаждения, осуществляется затяжка крепежных элементов, настраиваются параметры ТНВД.

На сезонном обслуживании происходит переход на технологические материалы, соответствующие предстоящему сезону эксплуатации.

Установка двигателя Д-245 на соответствующую технику, при соблюдении правил и норм обслуживания, обеспечит длительную и продолжительную эксплуатацию транспортных средств.