Устройство и принцип работы двигателя внутреннего сгорания (18

Для того, чтобы понять принцип работы двигателя, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

Смотрите также: Вся правда о полном приводе

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в получении усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Источник: autoustroistvo.ru

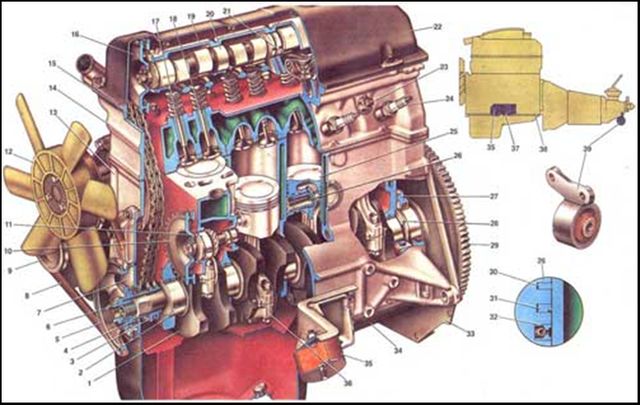

Чертеж двигателя в разрезе

Чертеж двигателя легкового автомобиля ВАЗ-2106.

Разрез двигателя в продольном сечении.

Разрез двигателя в поперечном сечении.

Блок цилиндров – это цельная отливка из чугуна. Применяются специальные марки чугуна. В отливке конструктивно предусмотрены направляющие для цилиндров, технологические выборки для рубашки охлаждения, канальные сквозные выборки для масляной системы, опоры для крепления коленчатого вала, различные утолщения, сквозные и глухие выборки различных исполнений и диаметров, профили для крепления механизмов, деталей, узлов.

Поршень – это цилиндрическая отливка со сложным внутренним профилем из алюминиевого сплава. Применяются специальные высокопрочные марки алюминия. В нижней части имеются юбки. С наружи, наносят слой олова. В поршне предусмотрены два круглых сквозных выборки-отверстия. В эти выборки-отверстия вставляется поршневой палец. Выборки-отверстия смещены на два миллиметра в правую сторону относительно горизонтальной оси симметрии. Вверху поршня, имеются три канавки. В канавки вставляется набор из поршневых колец.

Шатуны — это кованные стальные детали.

Коленчатый вал – это отливка из высокопрочного чугуна. Конструкция вала имеет пять шеек и четыре щеки-противовесы.

Маховик – инерционный механизм, крепится на одном конце коленчатого вала.

Головка цилиндров – это прямоугольная отливка из алюминиевого сплава. В нижней части сформированы камеры, где происходит процесс сгорания рабочей смеси, в виде углублений. В камерах сгораний предусмотрены технологические отверстия для установки механизмов клапанов. В верху головки, конструкцией предусмотрены пазы для крепежа распределительного вала. В корпусе предусмотрены каналы для водяного охлаждения и масляного.

Распределительный вал – это отливка из высокопрочного чугуна. Приводит в движение вал (вращение относительно оси) роликовая цепь. Цепь имеет два ряда и сто шестнадцать звеньев. Вращение передается звездочками, закрепленными на концах коленчатого и распределительного валов. Одновременно, эта цепь приводит в движение и другие механизмы, такие как масляный и топливный насосы, распределитель системы зажигания.

Система охлаждения – это механизм принудительной циркуляции жидкости (антифриз, тосол, вода), поддерживающий постоянную температуру двигателя.

Система смазки – это процесс смазки трущихся деталей двигателя под давлением или разбрызгиванием.

Система питания – это подготовка и подача топливной смеси к агрегатам двигателя.

Система зажигания – это электрическая часть, которая обеспечивает подачу высокого напряжения на свечи двигателя.

Система выпуска отработавших газов – это система металлических трубопроводов, включает в себя различные глушители и катализатор.

Строение двигателя внутреннего сгорания известно широкой массе автолюбителей. Но, вот не все, зная какие детали установлены в моторе, знают их расположение и принцип работы. Чтобы полностью понять устройство автомобильного движка необходимо посмотреть разрез силового агрегата.

Работа двигателя в разрезе представлена в данном видеоматериале

Работа двигателя

Что понимать расположение деталей автомобильного двигателя и перед тем, как показать двигатель в разрезе необходимо понимать принцип работы мотора. Итак, рассмотрим, что приводит в движение колеса автомобиля.

Топливо, которое находиться в бензобаке при помощи топливного насоса подаётся на форсунки или карбюратор. Стоит отметить, что горючее проходит такой важный этап, как фильтрующий топливный элемент, который останавливает примеси и чужеродные элементы, что не должны попасть в камеру сгорания.

После нажатия педали акселератора электронный блок управления даёт команду подать горючее во впускной коллектор. Для карбюраторных ДВС — педаль газа привязана к карбюратору и чем больше давление идёт на педаль, тем больше топлива льётся в камеру сгорания.

Далее, со второй стороны подаётся воздух, проходя воздушный фильтр и дроссель. Чем больше открывается заслонка, тем большее количество воздуха поступит непосредственно во впускной коллектор, где образуется воздушно-топливная смесь.

В коллекторе воздушно-топливная смесь равномерно разделяется между цилиндрами и поочерёдно поступает через впускные клапана в камеры сгорания. Когда поршень движется в ВТМ, создаётся давление смеси и свеча зажигания образует искру, которая поджигает горючее. От данной детонации и взрыва поршень начинает двигаться вниз в НМТ.

Движение поршня передаётся на шатун, который прикреплён к коленчатому валу и приводит его в действие. Так, делает каждый поршень. Чем быстрее движутся поршни, тем больше обороты коленчатого вала.

После того, как воздушно-топливная смесь сгорела, открывается выпускной клапан, который выпускает отработанные газы в выпускной коллектор, а затем сквозь выхлопную систему наружу. На современных автомобилях, часть отработанных газов помогает работе двигателя, поскольку приводит в работу турбонаддув, который увеличивает мощность ДВС.

Также, стоит отметить, что на современных движках не обойтись без системы охлаждения, жидкость которой циркулирует через рубашку охлаждения и подкапотное пространство, чем обеспечивает постоянную рабочую температуру.

Двигатель в разрезе

Теперь можно рассмотреть, как выглядит ДВС в разрезе. Для большей наглядности и понятности рассмотрим двигатель ВАЗ в разрезе, с которым знакомы большинство автомобилистов.

На схеме представлен двигатель ВАЗ 2121 в продольном разрезе:

1. Коленчатый вал; 2. Вкладыш коренного подшипника коленчатого вала; 3. Звёздочка коленчатого вала; 4. Передний сальник коленчатого вала; 5. Шкив коленчатого вала; 6. Храповик; 7. Крышка привода механизма газораспределения; 8. Ремень привода насоса охлаждающей жидкости и генератора; 9. Шкив генератора; 10. Звёздочка привода масляного насоса, топливного насоса и распределителя зажигания; 11. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 12. Вентилятор системы охлаждения; 13. Блок цилиндров; 14. Головка цилиндров; 15. Цепь привода механизма газораспределения; 16. Звёздочка распределительного вала; 17. Выпускной клапан; 18. Впускной клапан; 19. Корпус подшипников распределительного вала; 20. Распределительный вал; 21. Рычаг привода клапана; 22. Крышка головки цилиндров; 23. Датчик указателя температуры охлаждающей жидкости; 24. Свеча зажигания; 25. Поршень; 26. Поршневой палец; 27. Держатель заднего сальника коленчатого вала; 28. Упорное полукольцо коленчатого вала; 29. Маховик; 30. Верхнее компрессионное кольцо; 31. Нижнее компрессионное кольцо; 32. Маслосъёмное кольцо; 33. Передняя крышка картера сцепления; 34. Масляный картер; 35. Передняя опора силового агрегата; 36. Шатун; 37. Кронштейн передней опоры; 38. Силовой агрегат; 39. Задняя опора силового агрегата.

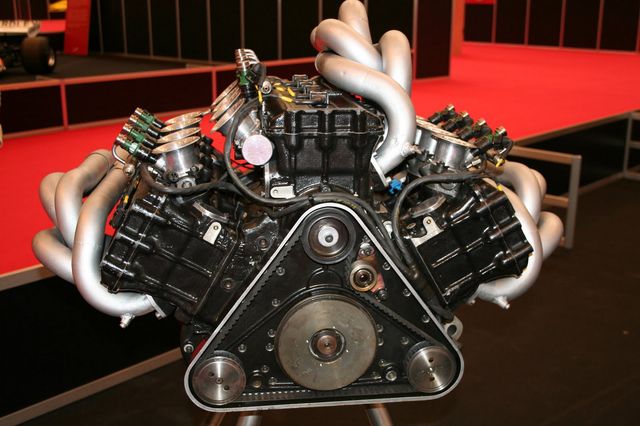

Кроме рядного расположения цилиндров двигателя, как показано на схеме выше существуют ДВС с V- и W-образным расположением поршневого механизма. Рассмотри W-образный мотор в разрезе на примере силового агрегата Audi. Цилиндры ДВС располагаются так, что если смотреть на мотор спереди, то образуется английская буква W.

Данные движки обладают повышенной мощностью и используются на спорткарах. Данная система была предложена японским производителем Субару, но из-за высокого расхода горючего не получила широкого и массового применения.

V- и W-образные ДВС имеют повышенную мощность и крутящий момент, что делает их спортивной направленности. Единственным недостатком такой конструкции является то, что такие силовые агрегаты потребляют значительное количество топлива.

С развитием автомобилестроения компания General Motors предложила систему отключения половины цилиндров. Так, эти неработающие цилиндры приводятся в действие, только когда необходимо увеличить мощность или быстро разогнать автомобиль.

Такая система позволила значительно экономить топливо в повседневном использовании транспортного средства. Эта функция привязана к электронному блоку управления двигателем, поскольку, она регулирует, когда необходимо задействовать все цилиндры, а когда они не нужны.

Вывод

Принцип работы двигателя достаточно простой. Так, если посмотреть на разрез ДВС и понять расположение деталей можно легко разобраться с устройством движка, а также последовательности его процесса работы.

Вариантов расположения деталей мотора достаточно много и каждый автопроизводитель сам решает, как расположить цилиндры, сколько их будет, а также какую систему впрыска установить. Все это и даёт конструктивные особенности и характеристики мотора.

В данном разделе представлены чертежи двигателей внутреннего сгорания, как легковых, так и грузовых автомобилей. Все чертежи выполнены в программах Компас и Автокад и имеют расширения .cdw и .dwg. Также в разделе представлены чертежи отдельных деталей двигателей, масляных, топливных и водяных насосов, коленвалов и распредвалов, стартеров и поршней.

Раздел «Чертежи двигателей» один из наиболее активно наполняемых на данном сайте. Сейчас в нём размещено более ста чертежей и он регулярно пополняется.

Чертеж двигателя

Чертеж двигателя легкового автомобиля ВАЗ-2106.

Разрез двигателя в продольном сечении.

Разрез двигателя в поперечном сечении.

Блок цилиндров – это цельная отливка из чугуна. Применяются специальные марки чугуна. В отливке конструктивно предусмотрены направляющие для цилиндров, технологические выборки для рубашки охлаждения, канальные сквозные выборки для масляной системы, опоры для крепления коленчатого вала, различные утолщения, сквозные и глухие выборки различных исполнений и диаметров, профили для крепления механизмов, деталей, узлов.

Поршень – это цилиндрическая отливка со сложным внутренним профилем из алюминиевого сплава. Применяются специальные высокопрочные марки алюминия. В нижней части имеются юбки. С наружи, наносят слой олова. В поршне предусмотрены два круглых сквозных выборки-отверстия. В эти выборки-отверстия вставляется поршневой палец. Выборки-отверстия смещены на два миллиметра в правую сторону относительно горизонтальной оси симметрии. Вверху поршня, имеются три канавки. В канавки вставляется набор из поршневых колец.

Шатуны — это кованные стальные детали.

Коленчатый вал – это отливка из высокопрочного чугуна. Конструкция вала имеет пять шеек и четыре щеки-противовесы.

Маховик – инерционный механизм, крепится на одном конце коленчатого вала.

Головка цилиндров – это прямоугольная отливка из алюминиевого сплава. В нижней части сформированы камеры, где происходит процесс сгорания рабочей смеси, в виде углублений. В камерах сгораний предусмотрены технологические отверстия для установки механизмов клапанов. В верху головки, конструкцией предусмотрены пазы для крепежа распределительного вала. В корпусе предусмотрены каналы для водяного охлаждения и масляного.

Распределительный вал – это отливка из высокопрочного чугуна. Приводит в движение вал (вращение относительно оси) роликовая цепь. Цепь имеет два ряда и сто шестнадцать звеньев. Вращение передается звездочками, закрепленными на концах коленчатого и распределительного валов. Одновременно, эта цепь приводит в движение и другие механизмы, такие как масляный и топливный насосы, распределитель системы зажигания.

Система охлаждения – это механизм принудительной циркуляции жидкости (антифриз, тосол, вода), поддерживающий постоянную температуру двигателя.

Система смазки – это процесс смазки трущихся деталей двигателя под давлением или разбрызгиванием.

Система питания – это подготовка и подача топливной смеси к агрегатам двигателя.

Система зажигания – это электрическая часть, которая обеспечивает подачу высокого напряжения на свечи двигателя.

Система выпуска отработавших газов – это система металлических трубопроводов, включает в себя различные глушители и катализатор.

Заказать чертеж

Поделитесь с друзьями!

Устройство двигателя внутреннего сгорания простыми словами

Устройство двигателя внутреннего сгорания

В этой статье поговорим об устройстве двигателя внутреннего сгорания узнаем принцип его работы. Рассмотрим его в разрезе. Несмотря на то, что двигатель внутреннего сгорания был изобретён уже очень давно, но он до сих пор пользуется огромной популярностью. Правда за большое количество времени конструкция двигателя внутреннего сгорания претерпела различные изменения.

Усилия инженеров постоянно направлены на облегчения веса двигателя, улучшения экономичности, увеличение мощности, а также уменьшения выброса вредных веществ.

Двигатели бывают бензиновые и дизельные. Также встречаются роторные и газотурбинные двигатели которые используются намного реже. О них мы поговорим в других статьях.

По расположению цилиндров двс бывают рядные,V- образные и опозитные. По количеству цилиндров 2,4,6,8,10,12,16. Встречаются и 5 цилиндровые двигатели внутреннего сгорания.

У каждой компоновки есть свои преимущества например рядный 6-ти цилиндровый двигатель это хорошо сбалансированный , но склонен к перегреву мотор. У V- образных двигателей другое преимущество они занимают меньше место под капотом, но при этом затрудняют обслуживание из-за ограниченного доступа. Раньше встречались и рядные 8 цилиндровые двигатели вероятней всего их не стало из-за сильной склонности к перегреву и они занимали много места под капотом.

. По типу работы двс бывают двух типов: двух тактные и четырех тактные. Двух тактные двигатели внутреннего сгорания в основном применяются на мотоциклах. В автомобилях практически всегда использовались 4 тактные двигатели.

Устройство двс

Рассмотрим двигатель в разрезе

Двигатель внутреннего сгорания состоит из следующих компонентов и вспомогательных систем.

1) Блок цилиндров. Блок цилиндров и является главным телом двигателя в котором и происходит работа поршней. Обычно состоит из чугуна и обладает охладительной рубашкой для охлаждения.

2) Механизм ГРМ. Газораспределительный механизм регулирует подачу топливно-воздушной смеси и отвод выхлопных газов. С помощью кулачков распредвала которые воздействуют на пружины клапанов. Клапана открываются либо, закрываются в зависимости от такта двигателя. При открытии впускных клапанов цилиндры наполняются топливно-воздушной смесью. При открытии выпускных клапанов происходит отвод выхлопных газов.

3) Поршневая группа. Благодаря энергии взрыва топливно-воздушной смеси поршень опускается вниз. Через шатун он передает энергию на коленвал. Поршневая группа состоит из: поршня, поршневых колец, поршневого пальца ( который прочно соединяется с шатуном). Благодаря поршневым кольцам. Поршень плотно прилегает к стенкам цилиндров. Более подробно про устройство поршня можно узнать здесь.

4) КШМ- Кривошипно-шатунный механизм. Благодаря передаче энергии шатуна на коленвал совершается полезная работа.

5) Масляный поддон. В масляном поддоне находится моторное масло которое и используется системой смазки для смазывания подшипников и компонентов двс.

6) Система охлаждения. Благодаря системе охлаждения двигатель внутреннего сгорания поддерживает оптимальную температуру. Система охлаждения состоит из: помпы, радиатора, термостата, патрубков охлаждения , а также охладительной рубашки.

7) Система смазки. Система смазки служит для защиты компонентов двигателя от прежде временного износа. Кроме того благодаря моторному маслу в двигателе внутреннего сгорания происходит охлаждение и защита от коррозии. Система смазки состоит из: масляного насоса, масляного фильтра, масляных магистралей и масляного поддона.

8) Система питания. Система питания обеспечивает своевременную подачу топлива. Различается на 3 вида карбюратор, моновпрыск и инжектор.

Узнать более подробно о том, что лучше карбюратор или инжектор можно перейдя по ссылке.

В карбюраторе топливно-воздушная смесь готовиться в карбюраторе для последующей подачи. Карбюратор обладает механическим топливным насосом.

Моновпрыск это по сути переход от карбюратора к инжектору или промежуточное звено. Благодаря блоку управления на одну единственную форсунку подаётся команда о необходимом количестве топлива.

Инжектор. Инжекторные системы топлива обладают. ЭБУ- электронный блок управления, форсунки, топливная рампа. Благодаря командам ЭБУ на форсунки подаётся сигнал о том какое количество топлива необходимо в данный момент. Про ЭБУ более подробно можно узнать здесь.

На сегодняшний момент это самые распространенные топливные системы. Так как обладают рядом преимуществ. Экономичность, экологичность и лучшая отдача по сравнению с моновпрыском и карбюратором.

Также существует прямой впрыск топлива. Где форсунки впрыскивают топливо непосредственно в камеру сгорания , не используется часто по причине более сложной конструкции и меньшей надёжности по сравнению с распределительным впрыском. Преимущество такой конструкции в лучшей экономичности и экологичности.

9) Система зажигания. Система зажигания служит для воспламенения топливно-воздушной смеси. Состоит из высоковольтных проводов, катушек зажигания, свеч зажигания. Стартер запускает двигатель внутреннего сгорания. Более подробно о стартере можно узнать перейдя по ссылке.

10) Маховик. Главной задачей маховика является запуск двс с помощью стартера через коленвал.

Принцип работы

Двигатель внутреннего сгорания совершает 4 цикла или такта.

1) Впуск. На этой стадии происходит впуск топливно-воздушной смеси.

2) Сжатие. При сжатии происходит сжатие поршнем топливно-воздушной смеси.

3) Рабочий ход. Поршень под давлением газов отправляется в НМТ( нижнюю мертвую точку). Поршень передает энергию на шатун, затем через шатун передается энергия на коленвал. Таким образом происходит обмен энергии газов на полезную механическую работу.

4) Выпуск. Поршень отправляется вверх. Выпускные клапана открываются, чтобы выпустить продукты распада.

Инновации двигателя внутреннего сгорания

1) Использование в двс лазеров для воспламенения топлива. По сравнению со свечами зажигания у лазеров будет проще настройка угла зажигания и будет большая мощность. Обычные свечи при сильной искре быстро выходят из строя.

2) Технология FreeValve эта технология подразумевает двигатель без распредвалов. Вместо распредвалов клапанами управляют индивидуальные приводы на каждый клапан. Экологичность и экономичность таких двс выше. Технология разработана дочерней компанией Koniesseg и имеет схожее название FreeValve. Технология пока сырая, но уже продемонстрировала ряд преимуществ. Что будет дальше время покажет.

3) Разделение двигателей на холодную и горячую части. Суть технологии в том, что двигатель делится на две части. В холодной будет происходить впуск и сжатие так как эти стадии более эффективно будут происходить в холодной части. Благодаря этой технологии инженеры обещают улучшение производительности на 30-40%. В горячей части будут происходить воспламенение и выхлоп.

А о каких будущих технологиях двигателя внутреннего сгорания Вы слышали обязательно поделитесь этим в комментариях.

как приготовить пирог на сковороделобановский харьковClick to rate this post!

[Total: 0 Average: 0]Исследование работы четырехтактного четырехцилиндрового двигателя внутреннего сгорания ЯМЗ – 236 | Двигатели

Пермский национальный исследовательский политехнический университет

Автодорожный факультет

Кафедра «Автомобили и технологические машины»

По дисциплине «Автомобильные двигатели. Элементы расчета и эксплуатационную надежность»

На тему «Исследование работы четырехтактного четырехцилиндрового двигателя внутреннего сгорания ЯМЗ – 236»

Исходные данные для расчета:

Вид топлива Ж

α 1,5

S/D 1,08

n, мин^(-1) 2250

Задание: Уменьшить степень сжатия до 16,4 и увеличить эффективную мощность до 134.

Содержание

Введение 4

1. Анализ конструкции. 5

1.1. Задание. 5

1.2 Описание прототипа и анализ конструкции. 6

1.3 Изображение. 7

2. Тепловой расчет 10

2.1. Выбор топлива 10

2.2. Параметры рабочего тела 10

2.3. Параметры окружающей среды и остаточные газы 11

2.4. Температура и давление остаточных газов 11

2.5. Процесс впуска 11

2.6. Процесс сжатия 12

2.7. Процесс сгорания 14

2.8. Процесс расширения и выпуска 15

2.9. Индикаторные параметры рабочего цикла 16

2.10. Эффективные показатели двигателя 16

2.11. Основные параметры цилиндра и двигателя 17

2.12. Построение индикаторной диаграммы 18

2.13. Скругление индикаторной диаграммы 19

2.14. Тепловой баланс двигателя 20

3. Сравнения показателей проектируемого двигателя с показателями 23

заданного прототипа 23

4. Кинематика и динамика 25

4.1. Кинематика кривошипно-шатунного механизма 25

4.2 Вывод по кинематическому расчёту 27

5. Динамика кривошипно-шатунного механизма 29

5.1 Сила давления газов 29

5.2 Приведение массы кривошипно-шатунного механизма 29

5.3 Удельные и полные силы инерции 30

5.4 Удельные суммарные силы 31

5.5 Крутящие моменты 34

5.6. Силы, действующие на шатунные шейки коленчатого вала от одного шатуна 36

Список литературы 42

Приложение 1 43

Состав: ЯМЗ-236 (СБ), Спецификация, Курсовая работа, расчет (Excel)

Софт: КОМПАС-3D V16

Расчет и проектирование двигателя внутреннего сгорания ГАЗ-24 | Двигатели

Сибирский государственный университет путей сообщения

Кафедра «Технология транспортного машиностроения и эксплуатация машин»

Курсовая работа по дисциплине «Энергетические установки Т и ТТМО»

На тему «Расчет и проектирование двигателя внутреннего сгорания»

Новосибирск 201

За аналог принят 4-х тактный бензиновый двигатель ГАЗ-24,с ниж-ним расположением распредвала и верхним расположением клапанов.

Исходные данные двигателя: Число цилиндров i=4, Мощность двигателя Pc=125 кВТ, Отношение хода поршня к диаметру S/D 0,95, Номинальная частота вращения коленвала ne=4550, Давление свежего заряда pa=0,095 МПа, Давление остаточных газов pг=0,130 МПа, Фазы газораспределения(углы) :открытия клапанов -впускного 1=40, -выпускного 2=20, закрытие клапанов -впускного 3=25, -выпускного 4=20, Степень повышения давления λ=3,5, Степень сжатия ε 8,9

В данной работе проводятся расчёты и проектируется ДВС. Выбирается аналог для проектирования ДВС

Графическая часть содержит поперечный разрез и спецификацию.

Оглавление

1. КРАТКОЕ ОПИСАНИЕ ПРОЦЕССОВ, ПРОИСХОДЯЩИХ В ОДНОМ ЦИЛИНДРЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ 4

1.1. Процесс впуска. 4

1.2. Процесс сжатия. 4

1.3. Процесс сгорания и расширения. 5

1.4. Процесс выпуска. 5

2 РАСЧЕТ ПАРАМЕТРОВ ОДНОГО ЦИКЛА 6

Таблица 1 – Промежуточные точки политропы сжатия 7

Таблица 2 – Промежуточные точки политропы расширения 7

3 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА 9

4 ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ ДВС. ПОСТРОЕНИЕ ДИАГРАММЫ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ 10

5 РАСЧЕТ И ПОСТРОЕНИЕ ВНЕШНЕЙ ХАРАКТЕРИСТИКИ ДВС 11

6 ВЫБОР АНАЛОГА ДЛЯ ПРОЕКТИРОВАНИЯ ДВС 12

Список использованных источников 13

Состав: Пояснительная записка, поперечный разрез ДВС, Спецификация, Внешняя характеристика ДВС, Индкаторная диаграмма с газосрапределительной диаграммой

Софт: КОМПАС-3D 17