Урал-375 с дизелем воздушного охлаждения

С началом поставок чешских самосвалов «Татра» в СССР, которые оснащались дизельным двигателем воздушного охлаждения, преимущества мотора были по достоинству оценены в северных регионах страны.

Впоследствии начались поставки «Магирусов» из ФРГ, на которых так же устанавливались дизели воздушного охлаждения. Грузовики прекрасно зарекомендовали себя на тяжелых работах в суровых северных условиях, в том числе и благодаря лёгкому запуску мотора при минусовой температуре.

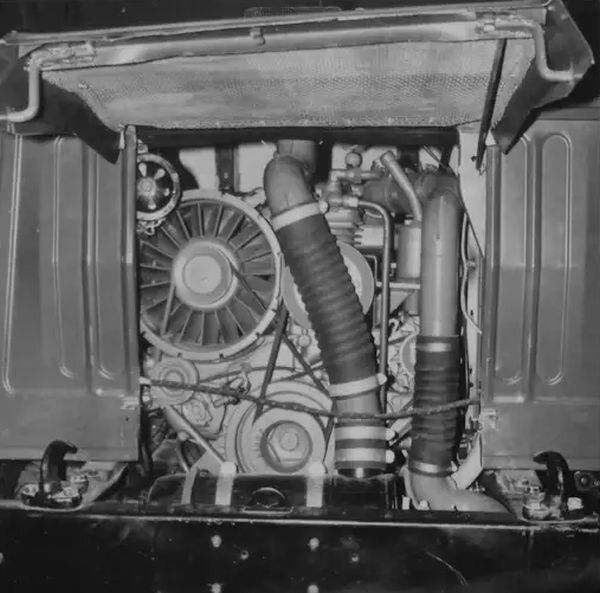

Урал 375 с мотором F8L413. Фото из общедоступных источников

В СССР двигатели такого типа е производились, если не брать во внимание бензиновый мотор «Запорожца», который хоть и не отличался надежностью, но в зимнее время обладал большим преимуществом – отсутствием воды в системе охлаждения. Вопрос оснащения советских грузовиков дизелем воздушного охлаждения вызвал не праздный интерес, а был, можно сказать, насущной жизненной необходимостью.

Еще до заключения «проекта Дельта», в рамках которого «Магирусы» поставлялись в СССР, наши инженеры совместно со специалистами из ФРГ питались адаптировать «дойтцевский» двигатель F8L413 для грузовика УРАЛ-375.

Урал 375 с мотором F8L413. Фото из общедоступных источников

Испытания машина проходила в 1970 году. В ходе испытаний «Уралов» с моторами «Deutz» было установлено, что машины работают эффективнее, чем с родным, бензиновым мотором. В особенности отмечалось, что они легче преодолевают затяжные подъемы и участки с вязким глинистым грунтом.

Урал 375 с мотором F8L413. Фото из общедоступных источников

Хорошо зарекомендовали себя немецкие моторы и в жарком климате. Всего, в ходе испытаний машины прошли до 15 тыс. километров в разных климатических зонах, в том числе и в горах, высотой над уровнем моря до 4700 метров. Серьёзных недостатков установлено не было.

Урал 375 с мотором F8L413. Фото из общедоступных источников

Помимо «Уралов», двигатели «Deutz» в качестве эксперимента устанавливали на различные грузовики, ГАЗ-66, ЗИЛ-130 и 131, МАЗ-500 и даже на ГАЗ-53.

ГАЗ-66 с мотором F6L912. Фото из общедоступных источников

ГАЗ-66 с мотором F6L912. Фото из общедоступных источников

ГАЗ-66 оснастили мотором «Deutz» F6L912. Решетка радиатора грузовика изменилась, на ней появилась характерная эмблема Magirus-Deutz.

ГАЗ-66 с мотором F6L912. Фото из общедоступных источников

Возможность оснащать отечественные грузовики дизелями воздушного охлаждения интересовала и покорителей Сибири, и в жарких странах Средней Азии такую машину ждали, и военные ею интересовались.

Отсутствие жидкостной системы охлаждения упрощало конструкцию и увеличивало живучесть машины в тяжелых условиях, это для военных был особенно важный параметр.

Урал 375 с мотором F8L413. Фото из общедоступных источников

Слишком долго запрягали…

Надёжность и выносливость дизелей «Deutz» была дополнительно доказана работой «Магирусов» на сибирских стройках, в том числе «БАМа». В конце концов, было принято решение начать выпуск лицензионных двигателей F8L413 под маркой «Урал-744» в Казахстане, на Костанайском дизельном заводе, который еще предстояло построить.

Строительство началось в 1982 году и продолжалось почти 10 лет. К моменту пусконаладочных работ и выпуску первой пробной партии моторов, СССР распался, да и вопрос потерял актуальность, так как с 1977 года в серию пошел «Урал-4320» с дизелем ЯМЗ, он хоть и был жидкостного охлаждения, но параметры машины значительно улучшил.

Урал 375 с мотором F8L413. Фото из общедоступных источников

В 90-х на КДЗ были попытки наладить производство дизелей «Урал-744», но успехом они не увенчались, время безвозвратно ушло, да и сам мотор, уходивший своими корнями в разработки 1940-х годов, сильно устарел.

Урал 55224. Фото из общедоступных источников

Возможно, если бы завод достроили и запустили к концу 1980-х, то у него еще была бы возможность наладить выпуск «Урал-744», так как в начале 90-х Уральский автозавод выпустил партию грузовиков «Урал 55224» с «воздушником» F8L413 от «Deutz».

Источник

Дизельный двигатель воздушного охлаждения

8481 — базовая модель

Тутаевского моторного завода

Самые «маленькие» моторы рассматриваемого диапазона производят в Тутаеве.

Благодаря широкому мощностному диапазону (257 — 367 кВт) они используются на тяжелой автомобильной, дорожной и специальной технике, сельскохозяйственных и промышленных тракторах, дизель-электростанциях, начато производство судовой модификации.

Традиционными потребителями тутаевских дизелей являются БелАЗ, Киррвский завод, Минский, Брянский и Курганский заводы колесных тягачей. Более того, моторы нашли применение даже на зарубежной технике. При капремонте производится замена родных моторов кранов Kato, бульдозеров и трубоукладчиков Caterpillar и Komatsu на тутаевские.

ДВИГАТЕЛИ ОБЪЕМОМ ОТ 20 Л

Ярославский 12-цилиндровый V-образный мотор ЯМЗ-850 имеет нешуточный объем 25,86 л и мощность 328 — 418 кВт. Такие силовые установки применяются на тяжелой строительной технике производства ОАО «Промтрактор».

Моторы наибольшего объема выпускает ЧТЗ-Уралтрак. 38,88-литровые 12-цилиндровые моторы производятся предприятием для собственных нужд (тракторы 25 тягового класса).

Учитывая современную тенденцию в производстве отечественной строительной техники, когда потребитель предпочитает более производительные, надежные и экономичные зарубежные моторы, российским моторостроителям придется нелегко.

Оттягивание сроков запускав серийное производство новых моделей в еще большей степени будет способствовать распространению на российском рынке зарубежных моторов.

Моторы-«воздушники» получили отставку совершенно зря. Достоинств у них столько, что любой новомодный турболитр с даунсайзингом в придачу позавидуют. И о многих плюсах воздушного охлаждения некоторые сегодня даже не догадываются.

На первый взгляд – взгляд потребителя, владельца семейной легковушки или целого коммерческого автопредприятия – преимущества двигателей с воздушным охлаждением лежат на поверхности:

«воздушник» конструктивно проще мотора с жидкостным охлаждением

он надежнее;

он дешевле в эксплуатации.

О минусах воздушного охлаждения все тоже как будто наслышаны, и напомнить о них здесь стоило бы лишь для соблюдения баланса аргументов. Но на самом деле есть только один значимый для потребителя недостаток мотора с воздушным охлаждением:

«воздушник» более шумный.

Все остальные минусы или давно потеряли актуальность, или всегда были досужими сказками. Так что есть повод поговорить об этих незаслуженно подзабытых агрегатах подробнее.

Из истории «воздуха»

Да, было время, когда автомобильные моторы с воздушным охлаждением проигрывали собратьям с охлаждением жидкостным (тогда говорили – водяным, поскольку антифризы были понятием чисто теоретическим). Двигатели-«воздушники» получались менее мощными, перегревались летом и не прогревались зимой. Из-за температурных проблем ресурс такого двигателя был меньше, часто случались отказы. Но все эти вопросы были решены к 1950-м годам, когда воспрянувшая после Второй мировой Европа начала пересаживаться с велосипедов на компактные автомобильчики. Дешевые и неприхотливые «воздушники» начали массово применять не только на VW Beetle, но и на Citroen 2CV, Fiat 500, NSU Prinz и прочих автомобилях. И это мы еще не говорим о целой плеяде серийных заднемоторных спорткаров Porsche, 4-, 6- и 8-цилиндровые моторы которых вплоть до 1998 года охлаждались воздухом!

В то время как немецкий «Жук» с его обдуваемым воздухом оппозитником во всем мире мигом стал образцом простоты и безотказности, в нашей стране сложилось устойчивое и по сей день не искорененное предубеждение против моторов воздушного охлаждения. Дескать, они и греются безбожно, и ломаются через день, да и силенок у них маловато. Виноват во всем бедолага «Запорожец», которому пришлось отдуваться за честь всех «воздушников» перед лицом целого СССР. Вместе с сомнительным качеством сборки ЗАЗикам досталась мизерная по масштабам СССР сервисная сеть. Сам по себе мелитопольский силовой агрегат МеМЗ был неплох, но обслуживаемый в кустарных условиях, заправляемый «автолом» и ремонтируемый «на коленке», он в самом деле не был примером надежности. Поэтому прежде чем продолжить повествование, хочу попросить читателя ассоциировать понятие «воздушник» не с «Запором», а с «Жуком» или хотя бы с «Ситроен де шво». Так будет честнее.

1. Он греется – неправда

На самом деле, температурные особенности моторов-«воздушников» можно отнести не к минусам, а к плюсам. Да, из-за меньшей теплоемкости и теплопроводности воздух не может так быстро отобрать тепло, как вода или антифриз. Но с другой стороны разница температур между стенками цилиндров и забортным воздухом больше, чем между теми же стенками и циркулирующей в системе охлаждающей жидкостью. Поэтому тепловой режим «воздушника» меньше зависит от погоды – то есть вероятность перегрева двигателя-«водянки» даже с самым большим радиатором в жару намного выше.

Еще одно очень важное преимущество «воздушника» – в три-четыре раза более быстрый прогрев после холодного пуска. Отсюда – и экономия топлива, и продление ресурса, и лучшая экология, и, наконец, удобство для водителя. Только у самых сложных «жидкостных» моторов образца 2010-х годов, имеющих три контура системы охлаждения, получается достигнуть подобных показателей прогрева.

2. Он громоздкий – неправда

Внешне «воздушник» может казаться более массивным, поскольку его цилиндры и головки со всех сторон окружены кожухами-воздуховодами, да и вентилятор обдува с дефлектором обычно выглядит более чем внушительно. Но предметное сравнение габаритов двух моторов с одинаковыми диаметром цилиндров и ходом поршня, но разными системами охлаждения, говорит о том, что габариты если и отличаются, то как раз в пользу «воздушника» – зачастую он оказывается чуть компактнее. Но главное даже не это.

Что касается размеров, справедливо будет принимать во внимание габариты не одного только двигателя, но и тех его неотъемлемых компонентов, которые крепятся отдельно, на кузове. Вот тут и проявляется неопровержимое преимущество «воздушника»: говоря современным языком, он выполнен в форм-факторе «моноблок», в то время как «водянка» имеет вынесенный на кузов громоздкий радиатор с вентилятором и системой шлангов. Которые, естественно, компактности силовому агрегату не добавляют.

3. Он ненадежный – неправда

На самом деле надежность двигателя с воздушным охлаждением существенно выше, ведь по статистике система жидкостного охлаждения служит причиной 20% всех отказов двигателя. А у «воздушника» как раз отсутствуют компоненты, обладающие низкой отказоустойчивостью: радиатор, термостат, помпа, трубопроводы, сальники и прочие уплотнения. Вентилятор и дефлекторы для обдува цилиндров воздухом устроены существенно проще, поэтому вероятность их отказа мизерна. Кстати, по этой же причине затраты на обслуживание «воздушников» также ниже.

4. Он шумный – правда

Что есть, то есть – шумит. И поделать с этим ничего нельзя. Точнее, идеи есть, но воплотить все их очень сложно. Беда в том, что у «воздушника» нет такой эффективной шумоизоляции, как двойные стенки рубашки охлаждения, заполненной водой или антифризом. И более того, все шумы мотора (механические, газообмена, горения) порой усиливаются ребрами цилиндров и головок. Поэтому конструкторы борются в первую очередь с источниками шумов, повышая жесткость деталей и применяя подпружиненные разрезные шестерни приводов, гидрокомпенсаторы клапанов, материалы с точно подобранным коэффициентом температурного расширения. Аэродинамические шумы вентилятора можно значительно уменьшить, но это дело нелегкое – нужны серьезные усилия конструкторов и технологов.

Двигатель Fiat 500

5. Малый ресурс – неправда

В первые 50 лет автомобильной эры к воздушному охлаждению конструкторы относились легкомысленно – дует мощный вентилятор на оребренные цилиндры, да и ладно. Но такое охлаждение часто было неравномерным, с застойными зонами и местными перегревами. Цилиндры деформировались, нарушались установленные зазоры цилиндропоршневой группы, масло коксовалось и выгорало. В результате детали изнашивались более интенсивно, чем у моторов с водяной «рубашкой», которая более равномерно распределяла выделяемое через стенки цилиндров тепло и отбирала его. Но организовать ровный обдув воздухом всех горячих зон двигателя оказалось не так уж сложно, и со временем двигатели-«воздушники» получили рациональное распределение тепла.

Еще один нюанс, уже из области высоких материй: при воздушном охлаждении проще организовать более высокую температуру стенок цилиндров (независимо от их головок). «Лишние» 15-20 °C снижают потери на трение колец о цилиндры (масло-то на стенках более жидкое!), а также уменьшают их износ (в том числе и коррозионный) и замедляют старение масла за счет его меньшего окисления. Выше уже было сказано о том, что мотор с воздушным охлаждением работает в холодном состоянии в несколько раз меньшее время, чем мотор с водяным – а значит, и время интенсивного износа трущихся пар намного меньше.

6. Он хилый – неправда

Причина для подобного обвинения есть, но суть проблемы такова, что ею можно пренебречь. Дело в том, что при увеличении нагрузки температура охлаждаемых воздухом цилиндров и их головок быстро повышается, а значит, повышается температура воздуха, поступающего в цилиндры. Отсюда – худшее весовое наполнение цилиндров рабочей смесью и кратковременное падение отдачи двигателя. Но исследования ученых-моторостроителей показывают, что разница коэффициента наполнения цилиндров у «воздушников» и «водянок» не превышает 3,5%. И это при 2 000 об/мин, а с ростом оборотов разница вообще стремится к нулю. Таким образом, теоретически существующую особенность эффективного наполнения цилиндров конструкторы решают за счет повышения рабочих оборотов двигателя. И, разумеется, данный вопрос вообще не касается наддувных двигателей воздушного охлаждения.

Компактные дизельные двигатели воздушного охлаждения. Универсальные и надежные.

- 7.4 кВт

- 0.435 л

- 3600 об/мин

- 1 цилиндр

- 4.9 кВт

- 0.320 л

- 3600 об/мин

- 1 цилиндр

- 3.5 кВт

- 0.219 л

- 3600 об/мин

- 1 цилиндр

Дизельные двигатели с воздушным охлаждением

Дизельные двигатели с воздушным охлаждением серии L (4-9 л.с.) были выпущены в 1983 году и с тех пор не теряют своей популярности. Модель L35 стала самым компактным и легким двигателем в мире, оснащена сверхмалым бесщеточным топливным насосом и мини-форсунками. Возможность энергосбережения и долгий период эксплуатации, намного превосходящий срок службы бензиновых двигателей, быстро сделали эту модель лидером продаж. Позже было выпущено оборудование с этим двигателем: генераторы, осветительные мачты, культиваторы и мотопомпы, также завоевавшие большую популярность во всем мире.

Дизельные двигатели с воздушным охлаждением: преимущества

- Легкость и мобильность. Относительно небольшой вес изделия облегчает транспортировку и обеспечивает высокий уровень маневренности.

- Простая конструкция. Благодаря минимальному набору рабочих узлов с ремонтом и техническим обслуживанием двигателя пользователь может справиться самостоятельно, без помощи специалиста.

- Эксплуатация и ремонт оборудования с воздушной системой охлаждения не требуют больших финансовых вложений.

- Рациональный расход дизельного топлива минимизирует затраты на заправку.

Также дизельные двигатели с воздушным охлаждением отличаются высоким КПД, выносливостью, мощностью, производительностью.

Преимущества выбора продукции от компании Yanmar

Купить любой из представленных агрегатов с воздушным охлаждением предлагает компания «Янмар РУС». Мы являемся единственным официальным представителем концерна Yanmar в России, реализуем только оригинальную продукцию безупречного качества.

Нашу компанию отличают следующие преимущества:

- фирменный онлайн-ресурс для простого и быстрого оформления заказа;

- удобный каталог с подробной и полезной информацией о каждой товарной позиции;

- расширенная гарантия на всю продукцию;

- локальные дилеры обеспечивают ремонт и сервисное обслуживание оборудования Yanmar.

В нашем ассортименте представлены дизельные двигатели воздушного охлаждения Yanmar – эффективные и надежные, с переменной частотой оборотов и системой прямого впрыска, подойдут для различной строительной техники и других видов оборудования. В серию вошли одноцилиндровые компактные модели, которые прекрасно работают в любых условиях на малом количестве топлива. По доступной цене представлены моторы на 3,5, 4,9, 7,4 кВт, выдающие до 3600 об./мин.

Как забуксовал дизельный вермахт — Альтернативная История

Как забуксовал дизельный вермахт

Содержание:

Все без исключения серийные немецкие танки Второй мировой войны оснащались бензиновыми двигателями. Этот факт породил множество мифов, которые широко тиражируются до сих пор. Как немцы пришли к монополии фирмы «Майбах» на танковые моторы и действительно ли флот съедал всё дизтопливо, а немецкие конструкторы не смогли создать удачные танковые дизели?

Монополия «Майбаха»

На ранних средних танках, немудрёно обозначенных как «Большой трактор» (Grosstraktor), фирм «Крупп» и «Рейнметалл», а также на «Машине новой постройки» (Neubaufahrzeug) использовался авиационный 6-цилиндровый двигатель BMW Va. Хотя его мощность была достаточной, вскоре немцы решили отказаться от него в пользу специализированных танковых моторов.

Авиационный двигатель BMW Va

Как известно, мощность двигателя — это произведение крутящего момента на обороты. BMW Va выдавал 290 л.с. при 1400 об/мин и 320 л.с. при 1600 об/мин, то есть высокий крутящий момент на сравнительно небольших оборотах. Чтобы трансмиссия его выдерживала, в неё пришлось заложить значительную прочность, то есть утяжелить её. Так вот немцы решили разработать танковый двигатель, который выдавал бы те же 300 л.с., но при вдвое бóльших оборотах. Это позволило бы облегчить трансмиссию. Внимание к весу не должно удивлять: в те годы немцы на первое место ставили мобильность танков, в том числе для преодоления мостов. «Нойбауфарцойг» же получился слишком тяжёлым — 23 тонны вместо желаемых 18.

Фирма «Майбах» справилась с заданием и разработала двигатель HL 100 мощностью 300 л.с. при 3000 об/мин. Позже она развила его конструкцию в HL 108 и HL 120, которые ставились на многие немецкие танки. Под них фирма «Цанрадфабрик» спроектировала коробки передач SFG 75 и SSG 76 (числа в названии означают крутящий момент в кг·м). Для сравнения: на «Нойбауфарцойг» ставилась коробка передач SFG 280. Отказ от многобашенности, перекомпоновка корпуса и применение специализированного танкового двигателя с более лёгкой трансмиссией позволили вписать его сменщика Pz.Kpfw.IV в 18-тонный лимит.

300-сильный «Майбах» HL 100

Требованиям по компактности, небольшому весу и высоким оборотам лучше всего соответствовали именно бензиновые двигатели. Фирма «Майбах» обеспечила вермахт целой линейкой своих карбюраторных моторов, под которые было разработано множество трансмиссий. Ключевую роль в этом сыграло Управление вооружений, которое выдавало заказы на разработку танков с детальными указаниями того, какие двигатели и трансмиссии должны использовать инженеры. Фактически фирмы, разрабатывавшие танки, собирали их из предложенных деталей как конструктор. Такой подход привёл к монополии «Майбаха», которую так и не смогли сломить до конца войны.

Всё это и предопределило для немцев огромные трудности с переходом на дизели. Мало того что разработать дизель, сопоставимый по весу и габаритам с высокооборотистыми бензиновыми моторами той же мощности, непросто, мало того что потребуются новые трансмиссии, так ещё и нужно сломить монополию фирмы «Майбах» и позицию Управления вооружений. Да, решающие битвы часто велись не на поле боя, а в кабинетах.

вернуться к меню ↑А было ли топливо?

Очень часто увлечение немцев танковыми бензиновыми двигателями объясняют спецификой топливного баланса Третьего рейха: всё дизельное топливо якобы потреблял флот, а на сухопутные моторы шёл синтетический бензин. Удивительно, но это мнение нередко можно услышать и сегодня, хотя данные о топливном балансе есть в свободном доступе.

Начнём с того, что немцы в значительных количествах синтезировали не только бензин, но и дизтопливо. Например, в первом квартале 1944 года (пик производства) они получили разными методами синтеза 315 000 тонн бензина, 200 000 тонн дизтоплива и 222 000 тонн мазута. Из них по методу Бергиуса (гидрогенизация) немцы синтезировали 138 000 тонн бензина и 151 000 тонн дизтоплива. На этом фоне утверждения о том, что из угля можно синтезировать только бензин, выглядят совершенно неадекватными.

Быть может, флот потреблял очень много синтетического дизтоплива, поэтому на сухопутные двигатели его не оставалось? Вовсе нет. С каждым годом гражданский сектор требовал всё меньше топлива, однако доля дизтоплива в нём значительно выросла. В 1939 году среднемесячный расход составлял 192 000 тонн бензина и 105 000 тонн дизтоплива, а в 1943-м — всего 25 000 тонн бензина и 47 000 тонн дизтоплива. В 1941–1944 гг. немцы экспортировали дизтоплива больше, чем бензина. Например, в 1943 году на экспорт ушло 21 000 тонн автобензина и 24 000 тонн дизтоплива, а в 1944 году — 5000 и 9000 тонн соответственно. Наконец, в конце войны потребление дизтоплива военными выросло по сравнению с бензином, а их запасы к концу 1944 года сравнялись.

Вопреки распространённому мнению, немцы в больших количествах синтезировали как бензин, так и дизельное топливо. Данные из «The Effects of Strategic Bombing on the German War Economy: The United States Strategic Bombing Survey» — Overall Economic Effects Division, 1945

Данные не только не подтверждают совершенную недоступность дизельного топлива для сухопутных моторов, но и говорят о том, что в конце войны широкое применение дизельных двигателей на военной технике было чуть ли не более предпочтительным с точки зрения топливного баланса. Этому есть и другие подтверждения. После войны Герд Штилер фон Хейдекампф, глава Танковой комиссии в 1943–1945 гг. и руководитель танкового производства фирмы «Хеншель», имел беседу с разведкой союзников. На допросе он сообщил, что до войны армия стандартизировала бензиновые двигатели, поскольку топливная индустрия сообщила, что синтетическое дизельное топливо оказалось трудным в производстве. Однако после 1942 года армии сообщили, что ситуация изменилась и дизельное топливо будет более доступным, чем бензин. По его словам, с этого момента армия продвигала разработку дизельных двигателей.

Мы разобрали то, как сложилась монополия «Майбах» на танковые моторы, и выяснили, что немцы в значительных количествах синтезировали не только бензин, но и дизельное топливо. Теперь же рассмотрим сами немецкие танковые дизели.

вернуться к меню ↑Танковые дизели «Даймлер-Бенц»

Управление вооружений всячески продвигало бензиновые двигатели «Майбах», поэтому неудивительно, что первый немецкий танк с дизелем разрабатывался без его влияния. В 1937–1938 гг. фирма «Даймлер-Бенц» по требованиям Отдела № 6 Управления вооружений спроектировала новое шасси ZW.38 для будущих танков Pz.Kpfw.III Ausf.E/F/G. По заданию, в нём использовалось множество технических новшеств, ну и, конечно, бензиновый двигатель и безвальная полуавтоматическая коробка передач от фирмы «Майбах».

Целиком требования Управления вооружений реализовать не удалось, но и «оскоплённый» танк с трудом осваивался в производстве. Началась война, план по выпуску основного среднего танка оказался сорван, а из войск пошёл поток жалоб на поломки. Эта ситуация совершенно не устраивала «Даймлер-Бенц», поэтому в октябре 1939 года она получила разрешение вести работы по новому среднему танку VK 20.01(D) для замены Pz.Kpfw.III независимо от Управления вооружений.

Зимние испытания шасси танка VK 20.01(D)

Уже в ноябре 1939 года «Даймлер-Бенц» представила своё видение танка с дизельным двигателем MB 809 и трансмиссиями традиционных конструкций. Дизель MB 809 прорабатывался в нескольких вариантах. Старший объёмом 21,7 литра выдавал 400 л.с. при 2200 об/мин и весил 1250 кг. Младший объёмом 17,5 литров развивал 360 л.с. на 2400 об/мин и весил всего 820 кг — именно его в итоге и выбрали.

В июне 1940 года проект двигателя был готов, в феврале 1941-го первый образец прошёл стендовые испытания, а в марте его отправили для установки на танк. Опытное шасси прошло более 6000 км, но дальше испытаний дело не продвинулось. В конце 1941 года немцы решили переключиться на разработку 30-тонных средних танков, поэтому работы по VK 20.01(D) остановили. Заодно отказались и от его дизеля, что было довольно спорным решением. MB 809 был легче, мощнее и экономичнее HL 120, поэтому его имело смысл использовать на шасси 20-тонного класса, которые массово продолжали производить до самого конца войны.

Макет танка VK 30.02(D). Внешность бывает обманчива!

Зимой 1941 года «Даймлер-Бенц» начала проектирование среднего танка VK 30.02(D). Нередко его называют чуть ли не копией Т-34 — мол, и дизель на него поставили после изучения В-2. На самом деле VK 30.02(D) — развитие идей VK 20.01(D), частично оформившихся под влиянием советского танка, ведь дизельные двигатели, катки большого диаметра и блокированную подвеску на листовых рессорах «Даймлер-Бенц» предлагала ещё с конца 1939 года.

На VK 30.02(D) использовался дизель MB 507. Изначально «Даймлер-Бенц» продвигала его как универсальный двигатель, однако танкисты не проявили к нему особого интереса, и прижился он только у моряков. Этот дизель создавался в двух вариантах. Младший MB 507 объёмом 42,3 литра выдавал 700 л.с. продолжительное время и 850 л.с. при 2350 об/мин на пределе. Старший MB 507C объёмом 44,5 литров развивал 800 л.с. продолжительное время и 1000 л.с. при 2400 об/мин. Именно 44,5-литровый мотор ставился на VK 30.02 (D), хотя его максимальная мощность и была избыточной.

Дизель «Даймлер-Бенц» MB 507

MB 507C устанавливались на три шасси «Карл-Герат», причём одно из них с гидромеханической трансмиссией «Фойт-Турбо». Позже на остальных самоходках бензиновые двигатели MB 503A заменили дизелями MB 507C. Помимо них MB 507 рассматривался к использованию на сверхтяжёлых танках «Лёве», «Маус» и E-100, причём на второй прототип «Мауса» поставили дизель MB 517 — версию MB 507 с наддувом, которая выдавала 1200 л.с. при 2500 об/мин. Несмотря на высокую мощность и опыт применения на гусеничных шасси, военные не проявили никакого интереса к MB 507 и его вариантам. В итоге немцы за всю войну так и не получили удачный крупносерийный мотор для тяжёлых танков, ведь проблемы с надёжностью HL 210 и HL 230 не удалось устранить.

вернуться к меню ↑Стандартные дизели воздушного охлаждения

В отличие от «Даймлер-Бенц», которая специализировалась на дизелях водяного охлаждения, Адольф Гитлер и глава Танковой комиссии Фердинанд Порше считали, что лучший тип двигателя — это дизель воздушного охлаждения. Немцам приходилось воевать в разных климатических условиях: от африканских песков до русской зимы. Рассчитанные на более жёсткий температурный режим двигатели воздушного охлаждения в принципе не имеют проблем ни с перегревом воды в радиаторе, ни с её замерзанием. Не зря в Африку хотели отправить именно Tiger (P) с двигателем воздушного охлаждения.

В июле 1942 года на собрании Танковой комиссии Порше сообщил, что Гитлер снова потребовал разработать и внедрить дизели воздушного охлаждения на все типы военных машин, причём начать их использовать планировалось уже в 1943 году. Вскоре был образован рабочий комитет по их разработке, в который вошли такие фирмы, как «Даймлер-Бенц», «Клёкнер-Гумбольдт-Дойц», «Крупп», «Майбах», «Татра», «Зиммеринг» и «Штейр». Они должны были предоставить свои наработки и опыт в этой области.

Тягач RSO/03 с дизельным двигателем «Клёкнер-Гумбольдт-Дойц» и упрощённой кабиной

Всего армии требовалось восемь типов двигателей: от мотора мощностью 30 л.с. для легкового «Фольксвагена» до колосса на 1200 л.с. для сверхтяжёлых танков. Идея линейки заключалась в том, что все двигатели собирались бы на основе стандартных цилиндров, что упростило бы их разработку, производство и ремонт. Поначалу рассматривали два стандартных цилиндра объёмом 1,1 и 2,2 литра, но позже остановились на трёх:

- объём 0,80 л, мощность 13 л.с. на 2800 об/мин;

- объём 1,25 л, мощность 20 л.с. на 2400 об/мин;

- объём 2,30 л, мощность 30–34 л.с. на 2200 об/мин, с турбокомпрессором 40–45 л.с.

Конечно, в условиях войны внедрить целую линейку новых двигателей в кратчайшие сроки было невозможно. Пришлось использовать уже имеющиеся наработки разных фирм, поэтому на технику устанавливались подходящие по мощности дизели и с другими цилиндрами. Так, фирма «Клёкнер-Гумбольдт-Дойц» спроектировала 4-цилиндровый дизель воздушного охлаждения F4L 514 мощностью 70 л.с., который устанавливался на тягачи RSO/03. У «Татры» был подходящий V-образный 12-цилиндровый дизель Typ 103 мощностью 220 л.с., его испытывали на танке Pz.Kpfw.38 n.A., а также серийно ставили на бронеавтомобили «Пума». Другой дизель «Татры», V-образный восьмицилиндровый Typ 928 на 180 л.с., поставили на прототип Jagdpanzer 38(t) Starr.

Дизель Sla 16 в сборке с турбокомпрессорами и системой охлаждения

В рамках этой программы фирма «Порше» вела работы по дизелям для тяжёлых танков. Для опытного Tiger (P2), более известного как VK 45.02(P), предлагалась пара 16-цилиндровых дизелей Typ 180/1 суммарной мощностью 740 л.с. при 2000 об/мин. Альтернативой был X-образный двигатель Typ 180/2 мощностью 700 л.с. при 2000 об/мин, собранный из 16 стандартных цилиндров объёмом 2,3 литра. Из тех же цилиндров набирались V-образные 16-цилиндровые и 18-цилиндровые двигатели для ранних вариантов «Мауса», альтернативой выступал MB 507.

Таким образом, с одними и теми же цилиндрами можно было проектировать двигатели различных конфигураций как для широких и коротких моторных отделений, так и для узких и длинных. Вообще говоря, из пяти вариантов двигателей для «Мауса» только один был бензиновый, а MB 507 и пара дизелей «Порше» рассматривались и на конкурирующем «Лёве».

Работы по X-образному 16-цилиндровому дизелю объёмом 36,8 литра продвинулись дальше всего. Он был перспективной заменой ненадёжным и менее мощным «Майбахам» HL 230, поскольку по габаритам как раз подходил к моторным отделениям «Пантеры» и «Королевского Тигра». Этот двигатель, над которым фирма «Зиммеринг» работала совместно с «Порше», известен под обозначением Sla 16.

Двигатель Sla 16 на испытательном стенде фирмы «Зиммеринг»

Двигатель Sla 16 работал на меньших оборотах, чем HL 230, а его коленвал располагался выше, поэтому конструкторы предусмотрели повышающий редуктор. С ним Sla 16 можно было использовать с обычными трансмиссиями «Тигров» и «Пантер». Два турбокомпрессора работали от выхлопных газов. Вентиляторы системы охлаждения, маслобак и радиаторы монтировались прямо на двигателе. Как и на многих современных танках, они вынимались единым блоком. Для запуска зимой предусматривалась спираль накаливания, которая за 1–2 минуты прогревала масло, затем двигатель запускался от двух электростартеров. Горячий двигатель стартовал от одного стартера.

Одноцилиндровый макет отработал на стенде 48 часов и выдал 47 л.с. при 2100 об/мин. Затем изготовили два двигателя, которые прошли 300-часовые испытания и показали максимальную мощность 770 л.с. на 2200 об/мин. После успешных стендовых испытаний один Sla 16 установили на «Ягдтигр» на заводе «Нибелунгенверке». Для этого убрали перегородки изолированных отсеков штатной системы жидкостного охлаждения и поставили новую подмоторную раму.

Двигателем Sla 16 можно было оснастить уже произведённые танки в ходе ремонта

Первые испытания выявили перегрев нижних рядов цилиндров, но после переделки системы охлаждения температура пришла в норму. Из-за надвигающегося поражения немцы успели провести испытания лишь по сокращённой программе. Они показали, что в любую «Пантеру» или «Королевский Тигр» можно без серьёзных переделок установить более мощный и экономичный дизель.

Обсуждалось производство нулевой серии из 100 двигателей на мощностях фирмы «Штейр», которые освобождались от выпуска авиамоторов DB 605, но эта затея закончилась ничем. Во-первых, производство Sla 16 могло вестись только за счёт уменьшения выпуска дизелей «Татра» Typ 103, которые требовались в огромных количествах (об этом речь пойдёт далее). Во-вторых, Отдел №6 Управления вооружений и Танковая комиссия под председательством фон Хейдекампфа лоббировали 800-сильный двигатель «Майбах» HL 234 с непосредственным впрыском топлива. К концу войны немцы не успели завершить даже его стендовые испытания, не говоря об установке на танк.

вернуться к меню ↑Кризисная программа производства танков

В октябре 1944 года Танковая комиссия приняла решение оставить в серийном производстве только три типа шасси: Jagdpanzer 38(t), Panther и Tiger II. Все остальные танки и самоходки должны были выпускаться на их базе в зависимости от весового класса. Эта запоздалая стандартизация позволила бы уменьшить «зоопарк» из множества похожих по характеристикам, но несовместимых шасси, упростить их производство и ремонт в тяжелейших условиях конца войны.

Хотя Jagdpanzer 38(t) был своевременным, концептуально очень удачным и простым в производстве, проблем с ним хватало. Мощность форсированного двигателя была недостаточной, трансмиссия работала на пределе, а резервы подвески подошли к концу. Кроме того, конструкция Jagdpanzer 38(t) была плохо приспособлена для производства на немецких заводах, а ведь после окончания выпуска шасси Pz.Kpfw.III и Pz.Kpfw.IV в Германии высвобождались значительные мощности.

Jagdpanzer 38D c 75-мм пушкой L/70 и дизелем «Татра»

Для решения этих проблем фирма «Алькетт» в кратчайшие сроки спроектировала новое шасси 38D на базе чешской конструкции. На нём использовались дизель «Татра» Typ 103 мощностью 220 л.с., коробка передач «Цанрадфабрик» AK 5-80 и более просторный корпус с новой подвеской. Благодаря экономичному дизелю запаса топлива в 380 л должно было хватать на 500 км хода по шоссе или на 300 км по пересечённой местности. На базе шасси 38D планировалось выпускать истребитель танков Jagdpanzer 38D, разведчик Aufklärer 38D, зенитную самоходку Kugelblitz 38D и другую лёгкую бронетехнику. Весной 1945 года немцы строили опытные образцы Jagdpanzer 38D, однако их судьба неизвестна, а многие документы утеряны. Вполне возможно, что из-за сходства с Jagdpanzer 38(t) союзники решили, что они не представляют большого интереса, и распилили их на металл.

Установку дизельных двигателей также примеряли на «Пантеру» и «Королевский Тигр». Помимо уже упомянутого Sla 16 были и другие варианты. Фирма «Клёкнер-Гумбольдт-Дойц» работала над двухтактным V-образным 8-цилиндровым дизелем T8 M118 водяного охлаждения мощностью 800 л.с. Он оценивался как тяговитый и простой в производстве, а его габариты были примерно такими же, как у HL 230. На послевоенном допросе ответственный за разработку новых танков чиновник Управления вооружений Генрих Книпкамп сообщил, что этот двигатель был альтернативой HL 234 и на E-серии. Кроме того, MAN и «Аргус» совместно разрабатывали 16-цилиндровый H-образный дизель LD 220 воздушного охлаждения мощностью 700 л.с., он рассматривался как запасной вариант на случай неудачи со Sla 16.

Дизель «Татра» 103 — сердце программы 38D

Таким образом, в конце войны немцы были в шаге от того, чтобы перейти на выпуск гусеничной техники исключительно с дизельными двигателями воздушного охлаждения. Разумеется, в этом случае рухнула бы монополия фирмы «Майбах», поэтому незадолго до поражения Карл Майбах всеми силами продвигал свои двигатели HL 64 и HL 234 вместо «Татры» Typ 103 и Sla 16. Он даже направил письмо в Танковую комиссию, с беспокойством вопрошая: неужели ситуация с бензином настолько плоха, что необходимо использовать именно дизели? Однако тяжелейшее положение конца войны всё же смогло поколебать монополию «Майбаха», а дизель «Татры» по планам должен был стать самым массовым танковым двигателем вермахта.

вернуться к меню ↑Вместо заключения

В начале 1930-х годов немцы пытались использовать авиационные двигатели на танках, но результат их не устроил. Тогда они приняли решение разрабатывать специализированные танковые моторы с упором на компактность, высокую литровую мощность и низкий крутящий момент на высоких оборотах. Фирма «Майбах» вовремя представила удачные образцы и при поддержке Отдела №6 Управления вооружений стала монополистом в этой нише. Конечно, монополия крайне затруднила переход на дизельные двигатели: хотя фирма «Майбах» вела работы и по танковым дизелям, похвастать в этой области ей было нечем.

Ключевую роль сыграл и своеобразный подход к созданию танков, при котором Управление вооружений не просто давало фирмам требования на новый танк, но и детально указывало, какие двигатели и трансмиссии должны быть использованы. Дошло до того, что на E-100 вместо реального и проверенного дизеля MB 507 пропихнули некий полумифический двигатель «Майбах» мощностью 1200 л.с., который так и не был создан, а на опытное шасси 140-тонного танка установили… обычный HL 230 на 700 л.с.!

Невозможность синтеза дизельного топлива из угля и его жесточайший дефицит из-за прожорливого флота не более чем мифы, оправдывающие лоббирование «Майбаха». Для нужд вермахта немцы построили более 150 000 дизельных грузовиков, да и неоднократные попытки поставить дизели на танки говорят о многом. Не выдерживают критики и утверждения о том, будто немцы не могли ни создать свой танковый дизель, ни скопировать советский В-2. Выше мы рассмотрели дизельные двигатели разной мощности и габаритов, которые успешно прошли испытания на бронетехнике. Причём эта публикация — вовсе не попытка «наскрести по сусекам» всё, что только можно. Были и другие проекты танков с дизелями, например «Многоцелевого танка» (Mehrzweckpanzer) с дизельным двигателем «Аргус» 12LD330H, но все их рассмотреть в одной статье невозможно.

Напоследок можно процитировать генерал-лейтенанта Эриха Шнайдера — дипломированного инженера, сочетавшего опыт работы по специальности с последующим командованием 4-й танковой дивизией вермахта:

«Вопрос об установке на танках дизелей вызвал в Германии — стране, где впервые был создан этот тип мотора, — большие споры. За применение этого двигателя в танках говорили, между прочим, его более прочная конструкция, меньший расход горючего, приспособленность к самым различным видам горючего и меньшая опасность воспламенения тяжёлого топлива при попаданиях в танк. Своим танком Т-34 русские убедительным образом доказали исключительную пригодность дизеля для установки его на танке. Но если военные специалисты и ведущие фирмы моторостроительной промышленности открыто высказывались за этот двигатель, то его противники постоянно стремились задержать его введение».

Незадолго до своего поражения немцы с большим опозданием всё же начали «дизелировать» танковые войска, но практически ничего не успели, поэтому в массовом сознании вермахт так и остался «бензиновым».

вернуться к меню ↑Источники и литература:

Протокол допроса Герда Штилера фон Хейдекампфа, 28 июня 1945 года

Протокол допроса Генриха Книпкампа о танках E-серии, 31 августа 1945 года

Промышленность Германии в период войны 1939–1945 гг. Под ред. Согомонян Г.С. — М.: «Иностранная литература», 1956

Karl Ludvigsen. Professor Porsche’s Wars — Wharncliffe, 2015

Thomas L. Jentz, Hilary L. Doyle. Panzerkampfwagen III Umbau (Panzer Tracts Nr. 3-5) — Panzer Tracts, 2011

Thomas L. Jentz, Hilary L. Doyle. Panzerkampfwagen IV (Panzer Tracts Nr. 4-1) — Panzer Tracts, 1997

Thomas L. Jentz, Hilary L. Doyle. Paper Panzers: Panzerkampfwagen & Jagdpanzer (Panzer Tracts Nr. 20-1) — Panzer Tracts, 2001

Thomas L. Jentz, Hilary L. Doyle. Paper Panzers: Aufklaerungs — Beobachtungs and Flak-Panzer (Panzer Tracts Nr. 20-2) — Panzer Tracts, 2002

Thomas L. Jentz, Hilary L. Doyle. Schwere Panzerkampfwagen Maus and E-100 (Panzer Tracts Nr. 6-3) — Panzer Tracts, 2008

Thomas L. Jentz. Bertha’s Big Brother: Karl-Geraet — Panzer Tracts, 2001

Walter J. Spielberger. Der Panzerkampfwagen Panther und seine Abarten — Motorbuch Stuttgart, 1978

Walter J. Spielberger. Panzerkampwagen IV and Its Variants 1935–1945 — Schiffer Pub. Ltd, 2011

источник: https://warspot.ru/14433-kak-zabuksoval-dizelnyy-vermaht

Воздушный дизель Deutz-Marine F10L 413F V10

Подробное описание

DEUTZ серии Marine F10L413F V10 это отлично зарекомендовавший себя судовой дизельный мотор, ведущий родословную от армейского дизеля Deutz FL 312, разработанного по заказу Вермахта. В настоящий момент этот двигатель, несмотря на 60 летнюю историю, продолжает выпускаться, и что самое главное, остается самым отработанным и надежным двигателем в своей категории двигателестроения.

Дизельный двигатель предназначен для установки на морской и речной судовой транспорт, где требуется максимальная надежность, и независимость от погодных условий и чистоты водной среды. Двигатель имеет уникальную архитектуру, с воздушным охлаждением цилиндров, с раздельными цилиндрами, компактный дизайн и малый вес. В результате этот судовой дизель может вписаться в моторное отделение судов, сложной компоновки, где требуется малый размер и невозможность использования водяных систем охлаждения.

Судовой дизель с воздушным охлаждением, как судовая энергетическая установка применяется на любых судах, морского и речного назначения, в качестве привода винтов главного хода. Уникальные характеристики мотора, помимо прочего, позволяет установку мотора на специальные суда — армейского назначения, на патрульные суда и малые катера.

Судовой двигатель с воздушным охлаждением имеет значительные преимущества*:

-для охлаждения двигателя не требуется вода. Это означает, что отсутствует 50% неисправностей двигателя, связанных с не герметичностью радиатора, сальников, трубопроводов, уплотнителей, отказами в работе термостата. Исключается возможность размораживания двигателя при низких температурах.

-меньшая масса двигателя, так как расход метала на его изготовление значительно меньше. Нет дорогих теплообменных радиаторов и холодильных систем изготовленных из цветных металлов.

-большая возможность унификация узлов и деталей, так как каждый цилиндр представляет собой отдельную деталь. Это дает возможность при ремонте быстро снять какой цилиндр или поршень и заменить его.

-стабильная мощность. У двигателей с водяным охлаждением потери мощности обычно происходят вследствие образования нагара на стенках камеры сгорания. У двигателя воздушного охлаждения благодаря повышенному среднему значению температуры нагар не образуется, и мощность сохраняется дольше.

-исключается выход из строя двигателя вследствие заиливания, или попадания прочих инородных частей в водоприемники системы охлаждения. Облегчена зимняя эксплуатация.

*Судовой бескомпрессорный промышленный дизель с охлаждением с помощью воздуха марки Deutz серии Marine F10L 413 F известен своей надежностью и неприхотливость при эксплуатации в самых сложных климатических и речных условиях. Моторы известны еще со времен СССР, в качестве самых надежных и простых двигателей. Благодаря без надувному впуску, 2-х клапанной головке цилиндра, оригинальному впрыску топлива, двигатель дает уверенную тягу на винт, при этом его механическая часть допускает эксплуатацию сернистого дизельного топлива выпускаемого в Российских НПЗ, а отсутствие рециркуляции газов и электроники выводит этот двигатель на первое место по ресурсу, это более 30000 моточасов в сложных условиях буксиров и толкачей.

Описание конструкции судового дизельного мотора:

Дизельный двигатель Deutz серии 413, имеет маринизированную структуру, т.е. является адаптированным к морским условиям эксплуатации. Доработка двигателя для эксплуатации на судах, включает в себя лишь незначительные элементы, в целом базовая конструкция дизеля имеет все необходимые элементы для эффективной судовой эксплуатации. Двигатель имеет большую мощность, высокую экономичность, хорошую ремонтопригодность, высокую жесткость и компактность конструкции.

Тип дизеля: V-образный четырехтактный дизельный двигатель, с непосредственным впрыском топлива в цилиндр, верхним расположением клапанов, и углом развала между цилиндрами 90 градусов. Вследствие применения на судовом дизеле эффективной очистки топлива, воздуха и масла, хорошо подобранной надежной системы питания и выпуска отработавших газов, высокой степени сжатии, достигнута высокая литровая мощность и минимальный удельный расход топлива.

Запуск двигателя: у двигателя обеспечены высокие пусковые качества при низких температурах. Судовой дизель надежно пускается без предварительного подогрева при температуре -15 градусов. Пуск дизеля при более низких температурах, обеспечивается за счет применения устройства облегчения пуска, в виде электрофакельного подогрева топлива во впускном коллекторе, и встроенного предпускового нагревателя. Для работы в условиях экстремальных низких температур допускается постоянная эксплуатация судового двигателя на смеси топлив: 50% дизельного топлива и 50% керосина, 90% дизельного топлива и 10% бензина, без снижения ресурса в течении всего срока службы.

Силовой каркас дизеля: имеет в своем составе раздельный картер и блоки цилиндров. Картер совместно с установленными на нем блоками составляет силовой остов двигателя, воспринимающий внутренние и внешние силы, действующие на двигатель. Картер состоит из верхней и нижней половин. Плоскость разъема картера проходит по оси коленчатого вала. В верхней части картера имеются две наклонные под углом 45 градусов к вертикальной плоскости, на которые устанавливаются раздельные блоки цилиндров — левый и правый. Картер двигателя отлит из специального чугуна с высокими механическими свойствами. Пространство внутри карьера разделено поперечными перегородками на отсеки, в каждом из которых устанавливается по одному цилиндру левого и правого ряда. Перегородки имеют оребрение и вместе с боковыми стенками карьера создают жесткую конструкцию. В нижней части картера они заканчиваются толстостенными арками, образующие коренные опоры коленчатого вала, к площадкам которых крепятся крышки коренных опор. В картере имеются сверленые каналы для подвода масла из центрального канала к подшипникам коленчатого и распределительного валов. Над коренными опорами коленчатого вала располагаются опоры с подшипниками для установки распределительного вала. Снизу картер закрыт поддоном, который служит для защиты кривошипно-шатунного механизма от попадания грязи и одновременно является резервуаром для масла.

Цилиндры двигателя: судовой дизельный мотор имеет раздельные, взаимозаменяемые цилиндры, изготовлены из чугуна. Каждый цилиндр имеет три сквозных отверстия для крепления его вместе с головкой к картеру двигателя. Нижняя цилиндрическая часть служит для установки цилиндра в посадочные гнезда картера. Сами цилиндры для улучшения теплового обмена имеют оребренные наружные поверхности, что резко повышает площадь охлаждения.

Головки цилиндров: как и сами цилиндры, имеет раздельную конфигурацию, отливаются из алюминиевого сплава, и тоже имеют развитые ребра на боковой поверхности. В головке цилиндров выполнены выпускные и выпускные каналы, установлены вставные седла и направляющие втулки клапанов. Впускной канал выполнен в верхней части головки, а выпускной в боковой части — в строну от двигателя. На внутренней боковой стороне головки цилиндров размещены механизмы крепления и привода клапанов. Клапанная головка, в которой размещены детали, закрывается крышкой. Седла клапанов изготовлены из жаропрочного чугуна и запрессованы в головку с натягом. В междуклапанных перемычках головок цилиндров имеются залитые высокопрочные вставки, которые увеличивают износостойкость головок.

Поршень: изготовлен из высококремнистого алюминиевого сплава. В толстостенном днище поршня выполнена специальная камера для пристеночно-пленочного смесеобразования. В головке поршня имеется четыре канавки для поршневых колец. Для износостойкости и приработки поршня к цилиндру, поверхность юбки покрыта специальным графитом. Из четырех колец, три компрессионных верхних, и один нижний маслосъемный. Наружное компрессионное кольцо из чугуна, покрыто слоем хрома. Остальные кольца покрыты молибденом.

Шатун: стальной, кованый, стержень его имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с косым разрезом. Для предотвращения вкладышей от проворачивания и осевых перемещений в крышке шатуна установлен центрирующий штифт.

Коленчатый вал: высокопрочный, изготовлен из высококачественной стали и имеет шесть коренных и пять шатунных шеек, закаленных токами высокой частоты, которые связаны между собой щеками, и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 72 градуса друг к другу. К каждой шатунной шейке присоединяются два шатуна: один правого и один левого ряда цилиндров. Шатунные шейки смазываются через просверленные в щеках каналы, идущие от коренных шеек. В целях снижения массы коленчатого вала, шатунные шейки выполнены полыми, а внутренняя их полость используется для дополнительной центробежной очистки масла. В просверленные отверстия шатунных шеек вставлены маслонаправляющие втулки с грязеуловителями. Грязевые частицы центробежной силой отбрасываются к грязеуловителям, а чистое масло через отверстия подаются к шатунным подшипникам. Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет восемь противовесов, крепящихся болтами к площадкам, сделанных на щеках вала. А в передней части установлено демпферное устройство. На переднем конце вала имеется шестерня привода масляных насосов, на заднем конце — шестерная привода распределительного вала, топливного насоса, вентилятора и гидравлического насоса.

Коренные и шатунные подшипники: судовой дизеля как и современные быстроходные дизельные двигатели, имеет подшипники трения выполненные в виде тонкостенных вкладышей, залитых для уменьшения трения тонким слоем антифрикционного сплава. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты толщиной 2,5 мм, покрытой слоем свинцовистой бронзы толщиной 0,45 мм, слоем свинцовооловянистого сплава толщиной 0,015-0,025 мм и слоем оловянистой пудры толщиной 0,003-0,004 мм. Крышки коренных и шатунных подшипников изготовлены из ковкого чугуна. Крепятся крышки коренных и шатунных подшипников при помощи болтов. При этом крышки коренных подшипников, кроме обычных вертикальных болтов крепления, имеют горизонтальные стяжные болты, которые затягивают во вторую очередь.

Газораспределительный механизм: клапанного типа с верхним расположением клапанов включает в себя шестерни, распределительный вал, толкатели, штанги, коромысла с деталями крепления, клапаны, пружины и направляющие втулки. При вращении коленчатый вал через зубчатую передачу приводит во вращение распределительный вал. При этом кулачок вала поднимает толкатель и штангу вверх. Штанга, упираясь в регулировочный винт коромысла, поворачивает его вокруг оси, а опускающееся при этом другое плечо коромысла нажимает на клапаны, и открывает отверстие впускного или выпускного каналов. Закрывается клапан пружиной при сбеге кулачка распределительного вала с толкателя. Распределительный вал откован из стали. На валу имеются кулачки, по два на каждый цилиндр, и опорные шейки, выполненные как одно целое с валом. Кулачки по длине вала чередуются в соответствии с расположением клапанов. Профили кулачков впускных и выпускных клапанов одинаковы. Поверхности кулачков и опорных шеек термически обработаны для получения повышенной износостойкости и тщательно отшлифованы. Распределительный вал установлен на шестиопорных шейках. В отверстия для опорных шеек вала запрессованы бронзовые втулки.

Система охлаждения судового дизеля: служит для принудительного отвода тепла от цилиндров двигателя и передачи его окружающему воздуху. В работающем двигателе только часть тепла используется на полезную работу. Остальное тепло теряется на нагрев деталей двигателя и уносится продуктами сгорания. Средняя температура рабочего цикла составляет 800-900°С. При такой температуре необходимо искусственное охлаждение двигателя. Необходимость в системе охлаждения вызывается тем, что детали двигателя, соприкасающиеся с раскаленными газами, при работе сильно нагреваются. Перегрев морского двигателя приводит к уменьшению наполнения цилиндров, выгоранию смазки, чрезмерному расширению и заклиниванию поршней, выплавлению подшипников и другим неисправностям. Двигатель не должен также переохлаждаться. Переохлаждение судового двигателя приводит к потере полезного тепла, к ухудшению условий смесеобразования и сгорания топлива, к снижению его экономичности, осмолению деталей двигателя, повышению жесткости работы. К увеличенному износу двигателя добавляется смывания и разжижения смазки в картере топливом и к повышению вязкости смазочных материалов под влиянием низких температур, особенно в период пуска.

Особенностями воздушной системы охлаждения судового дизеля Дойц Ф10Л413 являются: удачный выбор воздушного вентилятора с гидроприводом, устройство дефлектирования, обеспечивающее равномерное распределение температур в цилиндрах и их головках, а также оригинальное автоматическое регулирование теплового режима. Температурный режим двигателя определяется степенью нагрева головок цилиндров и масла в системе смазки. Нормальная температура головок цилиндров 170-175°С, а масла 115-120°С. Для контроля за температурой головок цилиндров во второй и седьмой головках в специальных приливах установлены термодатчики, а на панели приборов-два указателя температуры. В головке девятого цилиндра установлен термодатчик аварийной температуры двигателя. Контроль за температурой масла осуществляется с помощью датчика, установленного в корпусе масляного фильтра, и аварийной лампочки. Система воздушного охлаждения двигателя включает в себя многолопастный вентилятор с гидравлическим приводом, терморегулятор, воздушные и масляные и трубопроводы, накладки, перегородки и направляющие дефлекторы, образующие воздушный тракт охлаждения. Воздушный тракт системы охлаждения двигателя представляет собой систему воздушных каналов, определяющих траекторию движения охлаждающего воздуха от места входа его в указанные каналы до места выхода из них. Местом входа в воздушный тракт является вентилятор, а местом выхода-межреберные каналы цилиндров и их головок. Воздушный тракт проходит по развалу цилиндров и во избежание утечки воздуха огражден от окружающего пространства с помощью металлических листов и отражателей. Данное дефлектирование служит для направления охлаждающего воздуха к ребристым нагретым поверхностям цилиндров и их головок с целью надлежащего и равномерного охлаждения всех поверхностей этих деталей. Тепловой режим двигателя в значительной степени зависит от скорости движения охлаждающего воздуха, т.е. от вращения вентилятора. Для правильной работы двигателя требуется, чтобы температура его не имела значительных колебаний, как при различных нагрузках, так и при разных температурах окружающего воздуха. Поэтому на двигателе применено автоматическое регулирование теплового режима без участия водителя. Оно осуществляется с помощью терморегулятора, установленного в выпускном трубопроводе. Автоматическое регулирование учитывает три параметра: температуру масла, воздуха, выходящего из воздушного тракта, и отработавших газов. Отдача тепла от протекающего масла терморегулятору достаточно интенсивна, а нагрев масла равномерный. Поэтому температура масла принята за один из основных параметров регулирования охлаждения двигателя. Но для этого необходимо, чтобы сохранялось определенное отношение температуры масла к температуре головки цилиндров. Так масляный поддон, подвергающийся интенсивному обдуву, может в зимних условиях способствовать поддержанию низкой температуры масла, даже если температура головок цилиндров будет очень высокой. В этом случае целесообразно применять щитки для защиты поддона. Температура выходящего воздуха быстро изменяется в зависимости от изменения температуры головок, поэтому она так же использована для автоматического регулирования охлаждения. При одинаковой температуре головок цилиндров большое влияние на температуру выходящего воздуха имеет температура нагнетаемого наружного воздуха. Температура отработавших газов для регулирования охлаждения имеет первостепенное значение, так как она в большей степени зависит от нагрузки двигателя. Если нагрузку двигателя принять за основной критерий для регулирования, то назначение терморегулятора сводится к выравниванию колебаний внешней температуры путем изменения частоты вращения вентилятора. Для поддержания наивыгоднейшего теплового режима двигателя привод вентилятора осуществляется посредством гидромуфты, увеличение и уменьшение частоты вращения которой происходит автоматически в зависимости от температуры двигателя и количества масла, подаваемого под давлением на ее лопасти. Когда масла поступает большее количество (при увеличении частоты вращения коленчатого вала двигателя или когда оно при повышении температуры понизило вязкость), вентилятор вращается быстрее, следовательно, поток воздуха увеличивается, и охлаждение двигателя происходит интенсивнее. При уменьшении частоты вращения коленчатого вала двигателя и низкой температуре окружающего воздуха, когда вязкость масла увеличивается и уменьшается его прокачиваемость, вентилятор вращается медленнее и уменьшается интенсивность охлаждения двигателя.

Вентилятор с гидромуфтой: охлаждающий судовой дизель установлен спереди в верхней части двигателя. Он расходует 5% его мощности. Привод вентилятора осуществляется валом от распределительных шестерен. Вал привода вентилятора соединяется с ведущим валом с помощью соединительной муфты с резиновыми амортизаторами. Соединительная муфта состоит из четырехгранного корпуса с четырьмя резиновыми амортизаторами и крышки. К другому концу ведущего вала с помощью болта прикрепляется ведущее колесо гидромуфты. Оно вместе с валом постоянно вращается при работе двигателя. Вал вентилятора вращается в 2 раза быстрее коленчатого вала. Ведомое колесо гидромуфты вместе с крыльчаткой вентилятора вращается свободно. При поступлении в гидромуфту масла, ведущее колесо увлекает и вращает ведомое. Разница в частоте вращения колес составляет 2% .Масло в гидромуфте находится на определенном уровне. Излишнее масло при работе гидромуфты, выходит из под ведомого колеса, и поступает в поддон картера. При резком переходе двигателя на холостой ход масло продолжает в большом количестве поступать в гидромуфту. Для отвода избыточного количества масла в корпусе ведущего колеса имеется отверстие. Гидромуфта одновременно выполняет роль масляного фильтра (центрифуги). В зависимости от температуры выходящего воздуха и отработавшего газа терморегулирующий стержень, который изготовлен из специального металла имеет постоянный коэффициент линейного расширения, изменяется в размерах и воздействует на шариковый клапан. При увеличении температуры проходное сечение для масла увеличивается, что увеличивает его поток и заставляет вентилятор вращаться с большей частотой. Количество проходящего масла зависит так же от его температуры, а следовательно, от вязкости.

Система смазки двигателя: служит для обеспечения подачи масла ко всем трущимся поверхностям и охлаждения их при работе двигателя, вследствие чего снижаются потери мощности на трение между деталями, и уменьшается их износ. Подача масла к трущимся поверхностям должна быть беспрерывной. Недостаточная подача масла вызывает потерю мощности, усиленный износ, перегрев и даже расплавление подшипников, заклинивание поршней и прекращение работы двигателя. При чрезмерной подаче масла часть его попадает в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы двигателя. Кроме того, масло, проходя между трущимися деталями двигателя, уносит продукты износа. При продолжительной работе масло в двигателе постепенно загрязняется, разжижается, и поэтому его необходимо в установленные сроки заменять. В зависимости от времени года и климатических условий для смазки двигателя следует применять масло различной вязкости. В судовом двигателе применена комбинированная система смазки, при которой часть деталей смазывается под давлением, а часть разбрызгиванием. Под давлением смазываются подшипники коленчатого и распределительного валов, сферы наконечников штанг, подшипники осей коромысел, топливный насос высокого давления, компрессор и гидромуфта привода вентилятора. Все остальные трущиеся поверхности смазываются разбрызгиванием. Система смазки состоит из двух масляных насосов с маслозаборниками, системы масляных каналов, двух полнопоточных фильтров, фильтра центробежной очистки масла, масляного радиатора с термостатом, поддона картера, маслоизмерительного стержня, маслозаливного патрубка и сапунов. При работающем двигателе масло из поддона через маслоприемник засасывается масляным насосом и нагнетается под давлением через последовательно включенные два полнопоточные фильтра в главную масляную магистраль. Из насоса часть масла в случае необходимости через термостат может быть направлена в масляный радиатор для охлаждения, а из радиатора охлажденное масло стекает в поддон. Давление масла в системе ограничивается редукционным клапаном, расположенным в нагнетающем масляном насосе. В главной масляной магистрали имеется клапан слива масла. Основная часть масла из главной масляной магистрали по каналам подается под давлением к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала, к терморегулятору управления гидромуфтой вентилятора, к топливному насосу высокого давления и регулятору частоты вращения, к компрессору. От подшипников распределительного вала, масло по сверленым трубкам подается к толкателям через полые штанги толкателя к регулировочным винтам, в которых имеются соответствующие сверления, затем по каналам в коромыслах к втулкам. Масло, вытекающее из подшипников коромысел, разбрызгиванием смазывает стержни клапанов и механизмы их поворота. Скапливающееся масло в коробках клапанных механизмов стекает по магистралям в поддон двигателя.

Масло, выдавливаемое из шатунных подшипников коленчатого вала, под действием центробежной силы разбрызгивается в картере, создает в нем масляный туман, и осаждаясь на поверхности деталей, смазывает их. Таким способом смазываются стенки цилиндров, поршни с кольцами, поршневые пальцы, приводные шестерни и другие трущиеся поверхности. Между коренными опорами коленчатого вала на против каждого цилиндра установлены масляные трубки (форсунки )для масляного охлаждения поршней. Для контроля за давлением и температурой масла в системе смазки установлены два датчика, а на панели приборов имеются указатель давления и контрольная лампочка. На двигателе установлены два масляных насоса, напорный и отсасывающий. Напорный масляный насос служит для создания необходимого давления в системе смазки и для подачи масла к трущимся поверхностям деталей двигателя, а отсасывающий — для перекачки масла с задней части поддона в переднюю при поперечных и продольных кренах судового дизеля. Оба насоса шестеренчатые, односекционные.

Производительность каждого насоса 156 л/мин при частоте вращения ведущего валика насоса 3480 об/мин. Эта производительность значительно выше той, которая необходима для надежной смазки деталей двигателя. Это сделано для обеспечения необходимого давления масла на всех режимах работы двигателя, в том числе и на холостом ходу.

Фильтр центробежной очистки предназначен для очистки масла от мелких механических примесей и от продуктов окисления и осмоления. Он установлен в передней части гидромуфты вентилятора. Главной деталью центробежного фильтра является корпус, который крепится к гидромуфте тремя болтами с помощью дистанционных втулок. При работе двигателя корпус фильтра постоянно вращается с ведущими деталями гидромуфты. Масло к центробежному фильтру подается по магистрали. При вращении корпуса центробежного фильтра тяжелые частицы, загрязняющие масло, отбрасываются на его стенки, на которых и оседают. Очищенное масло поступает в гидромуфту, а затем в поддон двигателя. Центробежный фильтр подключен в масляную магистраль параллельно, поэтому через него проходит только часть масла.

Масляный радиатор: во время работы двигателя, особенно в жаркое время и при эксплуатации в тяжелых условиях, масло нагревается, становится менее вязким и легче выдавливается из зазоров между трущимися поверхностями. Давление в системе смазки падает. Чтобы не допустить возникновения полу и сухого трения, необходимо масло охлаждать, поддерживая его температуру в определенных пределах. Масло частично охлаждается в поддоне двигателя, однако для современных морских двигателей естественного охлаждения масла в поддоне недостаточно. Поэтому для охлаждения масла на двигателе применен алюминиевый масляный радиатор рубчато-пластинчатого типа. Он установлен в левой передней части двигателя.

Система питания судового дизеля: система питания двигателя обеспечивает подачу воздуха в цилиндры, питание топливом и выпуск отработавших газов. Она очищает воздух и топливо от механических примесей, подает топливо в цилиндры двигателя под высоким давлением и регулирует количество подаваемого топлива в строго определенный момент такта сжатия и в зависимости от нагрузки двигателя. В двигателе применена система питания раздельного типа, т.е. функции топливного насоса высокого давления и форсунки разделены. Топливо при работе двигателя засасывается из топливного бака топливоподкачивающим насосом через топливный отстойник и двухступенчатый топливный фильтр в топливный насос высокого давления. Из насоса топливо подается по топливопроводам высокого давления к форсункам, которые впрыскивают топливо в цилиндры двигателя в соответствии с их порядком работы. Излишки топлива отводятся через перепускной клапан топливного насоса в бачок отопителя, затем в топливный бак. Воздух в цилиндры поступает через всасывающие трубы, воздушные фильтры и впускные трубопроводы. Выпуск отработавших газов осуществляется через выпускные трубопроводы, выпускные трубы и глушитель. При установке дизеля на судно, не требуется использование водяной системы охлаждения выпускного коллектора. Коллектор обдувается воздухом, и требуется только его экранирование. В ряде случаев, возможна установка системы мокрого газовыхлопа.

Топливный насос высокого давления ТНВД: производства Bosch, предназначен для дозирования топлива при работе двигателя на различных режимах, подачи его в цилиндры двигателя в соответствии с порядком их работы под давлением, необходимым для впрыска топлива в цилиндры. Топливный насос блочной конструкции установлен в развале цилиндров двигателя. Он приводится в действие от шестерни распределительного вала через автоматическую муфту опережения впрыска, расположенной в ведущей шестерне привода вентилятора системы охлаждения, и многодисковую (пластинчатую) муфту. С другой стороны насоса смонтирован всережимный регулятор частоты вращения коленчатого вала двигателя. Блок топливного насоса высокого давления изготовлен из алюминиевого сплава. В нем выполнены необходимые топливные каналы гнезда и полости для установки и крепления насосных секций, кулачкового вала и регулировочной рейки. Форсунка закрытого типа, проходное сечение распылителя перекрыто иглой. Игла открывает отверстие форсунки только в момент впрыска, когда давление топлива достигает 175+183 кгс/см.квадратный и преодолевает пружину. В распылителе имеются два сопловых отверстия диаметром 0,47 мм.

Впрыск топлива происходит следующим образом. Топливо к входному отверстию форсунки подводится по топливопроводу от насоса высокого давления. Поступившее топливо проходит по вертикальному каналу корпуса форсунки и далее в топливную полость распылителя. Когда давление топлива, создаваемое насосом, начинает превышать давление пружины, игла поднимается, и топливо через сопловые отверстия распылителя впрыскивается в камеру сгорания. С понижением давления в топливопроводе ниже усилия, создаваемого пружиной, игла распылителя под действием пружины опускается вниз и закрывает доступ топлива к сопловым отверстиям распылителя. Этот момент соответствует окончанию впрыска топлива. Под действием высокого давления просочившееся топливо через зазор в паре «распылитель-запорная игла» отводится по вертикальному каналу корпуса форсунки к сливному трубопроводу. Выпускные трубопроводы изготовлены из чугуна. Каждый трубопровод состоит из двух половин, соединенных между собой кольцами с уплотнительными прокладками. Фланцы выпускных патрубков крепятся к каждой головке цилиндра двумя шпильками. Уплотнение между фланцами и головками цилиндров обеспечивается устанавливаемыми между ними металлоасбестовыми прокладками. Для уменьшения противодавления на выпуске, отработавшие газы отводятся в начале раздельно из каждого цилиндра, затем в выпускных трубопроводах патрубки соединяются в общие трубы.