Как газовый мотор Отто помог создать первый бензиновый двигатель? Отличительные особенности, принцип работы и строение

КАК ГАЗОВЫЙ МОТОР ОТТО ПОМОГ СОЗДАТЬ ПЕРВЫЙ БЕНЗИНОВЫЙ ДВИГАТЕЛЬ? ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ, ПРИНЦИП РАБОТЫ И СТРОЕНИЕ

Четырехтактный газовый двигатель Отто, в какой-то мере удовлетворил потребности мелких мастерских. Но для того, чтобы этот двигатель мог широко быть применен на транспорте, ему нужно было избавиться от газа, именно по этой причине и был изобретен первый бензиновый ДВС.

Для получения газа необходимы были громоздкие газогенераторные установки или специальные газовые заводы. Это препятствовало не только применению газового двигателя на транспорте, но и мешало также широкому распространению его в промышленности. Не везде газовые заводы имелись, и не все могли обзаводиться дорогостоящими газогенераторными установками.

Подобно тому, как в свое время нашли заменитель пара, и пришли к созданию газового двигателя, так теперь нужно было найти заменитель газа для четырехтактного двигателя Отто. Им оказалось жидкое топливо — бензин и керосин.

ИСТОРИЯ СОЗДАНИЯ ПЕРВОГО БЕНЗИНОВОГО ДВИГАТЕЛЯ

Как произошло создание бензинового двигателя? В один из декабрьских дней 1879 года в Петербурге, капитан русского флота, энтузиаст воздухоплавания Огнеслав Костович рассказывал в кругу друзей о своем проекте двигателя для управляемого воздушного корабля. Присутствовал здесь и выдающийся русский ученый Дмитрий Иванович Менделеев.

Зачем Костовичу понадобилось заниматься конструированием нового двигателя? Всего год назад в Париже на Всемирной выставке получил широкое признание четырехтактный газовый двигатель Отто. Почему бы не использовать его? Но дело в том, что для задуманного дирижабля этот двигатель не годился: слишком много места требовали баллоны с газом и слишком тяжелым был сам двигатель.

Костович предлагает свой двигатель внутреннего сгорания, работающий на бензине. Менделеев поддержал изобретателя. Он помог собрать необходимые средства, и Костович приступил к работе.

Пилотный проект нового мотора был на то время очень интересным. При весе в 240 килограммов двигатель развивал мощность в 80 лошадиных сил. Другими словами, на одну лошадиную силу мощности двигателя приходилось всего три килограмма веса. В те времена это было замечательным достижением.

Двигатель имел четыре цилиндра, в каждом из которых перемещалось по два поршня. Сжатие рабочей смеси происходило тогда, когда поршни в цилиндре сходились. После подачи электрической искры рабочая смесь воспламенялась, и поршни под давлением расширяющегося газа расходились (рабочий ход). Штоки всех поршней были связаны с валом двигателя и приводили его во вращение.

В свою очередь, рабочая смесь, поступавшая в цилиндры, состояла из легких паров бензина и воздуха. Приготовление рабочей смеси происходило в специальном устройстве, которое впоследствии стали называть карбюратором. Конечно, это не был еще карбюратор современного автомобиля, но в нем также происходило испарение бензина и смешивание его паров с воздухом.

В цилиндр через впускной клапан рабочая смесь поступала уже в приготовленном виде. Двигатель Костовича стал одним из первых моторов внутреннего сгорания, который заработал на жидком топливе.

Однако построить свой дирижабль Костовичу не удалось. У царского правительства идеи воздухоплавания не находили понимания и поддержки. В то время, когда в России Костович трудился над двигателем для дирижабля, в Германии на известном нам заводе «Отто — Дейтц» произошло следующее. Завод покинул Готлиб Даймлер — человек, чей организаторский и конструкторский талант во многом определил успех фирмы. Вместе с ним ушел его друг и тоже очень талантливый и опытный конструктор Майбах.

Все эти в будущем знаменитые люди ушли для того, чтобы организовать собственную мастерскую и заняться постройкой двигателя для транспорта.

Даймлер задумал построить самоходный экипаж, известный сегодня под названием «автомобиль». Эту мысль подсказала ему повседневная жизнь.

Если по рекам и железным дорогам уже ходили пароходы и паровозы, на которых трудилась паровая машина, на обычных дорогах по-прежнему, как и сто, и тысячу лет назад, пользовались лошадьми.

Лошади перевозили грузы, они же перевозили и людей. Даймлер и Майбах очень хорошо понимали, что конный транспорт перестал удовлетворять и промышленность, и быстрорастущее городское население. Как инженеры Даймлер и Майбах стояли гораздо выше своих патронов — Отто и Лангена. Это были технически грамотные люди, с прекрасной теоретической подготовкой и большим конструкторским опытом.

До прихода на завод «Отто — Дейтц», Даймлер прошел отличную производственную школу на машиностроительных заводах Франции, Англии и Германии, а Майбаху довелось познакомиться с работой американских заводов. Знания и опыт позволили им довольно быстро построить опытный двигатель, работавший на бензине.

Данный двигатель во многом еще был похож на газовый двигатель Отто, и работал он также по четырехтактному циклу. Для распыления бензина и смешивания его с воздухом применялся простейший карбюратор — бачок с бензином, через который происходило всасывание воздуха в цилиндр. Воздух, проходя через бензин, насыщался его парами, и таким образом, в цилиндр поступала уже приготовленная рабочая смесь.

В 1885 году Даймлер берет патент на применение бензинового двигателя на транспорте. В том же году он устанавливает свой двигатель на обычную извозчичью повозку. Так родился автомобиль. Этот прапрадедушка современного автомобиля был, конечно, больше похож на телегу, чем на автомобиль. Но скорость 18 километров в час, которую он развивал, вызывала уважение и восхищение современников.

Видео: «Принцип работы четырехтактного бензинового двигателя внутреннего сгорания»

Таким образом, благодаря жизненной необходимости, а именно бурному развитию транспорта, миру был представлен новый мотор, которым стал двигатель внутреннего сгорания, работающий на жидком топливе — бензине.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Двенадцатицилиндровый двигатель — Википедия

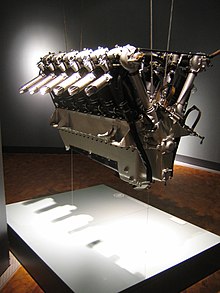

Авиационный двигатель BMW VI V12 с водяным охлаждением, 1926 год

Авиационный двигатель BMW VI V12 с водяным охлаждением, 1926 годДвенадцатицилиндровый двигатель — поршневой двигатель внутреннего сгорания с 12 цилиндрами. Имеет несколько вариантов компоновок.

Рядный двенадцатицилиндровый двигатель (L12 или I12) — двигатель внутреннего сгорания с рядным расположением двенадцати цилиндров, и поршнями, вращающими один общий коленчатый вал. Является полностью сбалансированной конфигурацией как двухтактного так и четырёхтактного двигателя. Подобные двигатели имеют очень большую длину при сравнительно малой ширине, в связи с чем применяются только на судах.

V-образный двенадцатицилиндровый двигатель (V12) — двигатель внутреннего сгорания с V-образной конфигурацией и 12 цилиндрами, размещёнными друг напротив друга, как правило, под углом в 60°[1]. Включает два ряда по шесть цилиндров, и поршни, вращающие один общий коленчатый вал.

W-образный двенадцатицилиндровый двигатель (W12) — двигатель внутреннего сгорания с W-образной конфигурацией и 12 цилиндрами. Имеет более компактную компоновку, чем V12, однако лишён такой же плавной работы.

X-образный двенадцатицилиндровый двигатель (X12) — двигатель внутреннего сгорания с X-образным расположением двенадцати цилиндров (три ряда по четыре) и поршнями, вращающими один общий коленчатый вал.

Оппозитный двенадцатицилиндровый двигатель (F12) — двигатель внутреннего сгорания с оппозитной конфигурацией и 12 цилиндрами, угол между рядами которых составляет 180 градусов. Шире и меньше в высоту, чем V12, а также отличаются более низким центром тяжести. Используются исключительно в спортивных автомобилях среднемоторной компоновки и крайне редко на серийных автомобилях.

V12[править | править код]

Первый V-образный двигатель с двумя цилиндрами был построен в 1889 году Даймлер, Готтлиб по проекту Вильгельма Майбаха. К 1903 году V8 двигатели производились для моторных лодок компанией Société Antoinette по проекту Леона Левавассора, который опирался на опыт, накопленный при разработке двигателей с четырьмя цилиндрами. В 1904 году компания Putney Motor Works сконструировала новый морской двигатель V12, известный также как Craig-Dörwald — первый двигатель V12, произведённый с широким спектром применения

В 1909 году французская компания Renault впервые представила авиационный двигатель V12 с углом расположения цилиндров в 60° и воздушным охлаждением. Рабочий объём силового агрегата составлял 12,2 литра, диаметр цилиндров и ход поршня равнялись 96×140 мм соответственно.

Ещё два двигателя с конфигурацией V12 появились в гоночном сезоне 1909—1910 годов для моторных лодок. Производителем 25,5-литрового силового агрегата выступала компания Lamb Boat & Engine Company. Второй, 56,76-литровый двигатель, был разработан компанией Orleans Motor Company.

В 1912 году компания ABC Motors выпустила 17,4-литровый двигатель V12 с водяным охлаждением. Мощность силового агрегата составляла 130 кВт при 1400 об/мин.

В октябре 1913 года Луис Коатлен, главный конструктор Sunbeam Motor Car Company, представил двигатель в конфигурации V12 для автомобиля. Рабочий объём силового агрегата составлял 9 литров, диаметр цилиндров и ход поршня равнялись 80×150 мм соответственно. Алюминиевый картер включал два блока с железными цилиндрами, расположенными под углом в 60°. Двигатель мощностью 150 кВт устанавливался на автомобиль Toodles V, который установил несколько рекордов на протяжении 1913 и 1914 годов[2].

Дальнейшее развитие двенадцатицилиндровых двигателей пришлось на Первую и Вторую мировые войны.

I12[править | править код]

Судовой двигатель конфигурации I12 компании Wolseley Motors 1905 годаПомимо автомобилей, основное своё применение двигатели с конфигурацией I12 нашли в крупных военных грузовиках и судах. Некоторые русские компании производили подобные силовые агрегаты в 1960-х и 1970-х годах. В 2000-х годах машиностроительная фирма Wärtsilä выпустила рядный дизельный двигатель Wärtsilä-Sulzer RTA96-C с 12-ю цилиндрами.

Автомобильная промышленность[править | править код]

V12 двигатель на купе Cadillac Series 370 A 1931 года

V12 двигатель на купе Cadillac Series 370 A 1931 годаВ автомобильной промышленности двигатели V12 не получили массового распространения из-за их сложности и стоимости. В основном они применяются в дорогих спортивных и роскошных автомобилях благодаря своей мощности, более плавной работе и характерному звуку.

Одним из первых серийных автомобильных двигателей в конфигурации V12 является Packard «Twin Six»[4][5], который выпускался в период с 1915 по 1923 год.

До начала Второй мировой войны 12-цилиндровые двигатели устанавливались на автомобили класса люкс таких производителей, как Packard (с 1916 по 1923 год, затем снова с 1932 по 1939 год), Daimler-Benz (с 1926 по 1937 год), Hispano-Suiza (1931 год), Cadillac, Auburn (1932 год), Lincoln (с 1932 по 1942 год, затем снова с 1948 года), Rolls-Royce и другие.

Улучшения в конструкции камеры сгорания и формы поршня позволило более лёгким двигателям V8 превзойти V12 в мощности начиная с 1930-х годов: только малые силовые агрегаты Lincoln V12 H-серии остались после войны, но уже в 1949 году были также вытеснены двигателями V8. Двенадцатицилиндровые двигатели не имели спроса на послевоенном рынке в Европе, в связи с чем производство V12 двигателей для автомобилей было весьма ограниченным до 1960-х годов.

С 1949 итальянская компания Ferrari применяет двенадцатицилиндровые двигатели для собственных флагманских спортивных купе. Её ближайший конкурент, Lamborghini, также использует конфигурацию V12 для многих дорожных автомобилей с момента создания компании в 1963 году.

Packard Twin-Six V12 1916 года

Packard Twin-Six V12 1916 годаВ 1972 году компания Jaguar представила двигатель XJ12 в конфигурации V12 с рабочим объёмом в 5,3-литра, выпуск которого продолжался до 1996 модельного года, после чего компания прекратила его производство.

Немецкая компания BMW вернулась к силовым агрегатом V12 в рамках собственных седанов 7-й серии в 1986 модельном году, вынудив конкурента, Mercedes-Benz, последовать их примеру в 1991 году. Основными рынками сбыта для транспортных средств с подобным двигателем стали страны США, Китай[6] и Россия[7]. BMW разработала V12 двигатели для автомобилей торговой марки Rolls-Royce, в то время как штутгартский концерн Daimler-Benz применял их на автомобилях марки Maybach.

Британская автомобилестроительная компания TVR разработала собственный 7,7-литровый V12 двигатель, названный «Speed Twelve», однако проект не получил дальнейшего развития.

В 1997 году Toyota оснастила роскошный седан Toyota Century 5,0-литровым DOHC V12 двигателем (модель #1GZ-FE).

В 2008 году немецкая компания Audi запустила свою модель Q7 с 5,9-литровым V12 твин-турбо дизельным двигателем, который также был установлен на концепт-кар Audi R8 V12 TDI. В 2009 году китайская компания First Automotive Works выпустила представительский автомобиль Hongqi HQE с 6,0-литровым двенадцатицилиндровым двигателем (модель #CA12VG).

В настоящее время основным автомобильными производителями, использующими двигатели в конфигурации V12, являются такие компании, как BMW, Ferrari, Jaguar, Lamborghini, Lincoln, Mercedes-Benz, Pagani Automobili и Rolls-Royce. В Великобритании единственным производителем, широко применяющим двигатели V12, является компания Aston Martin.

Серийные автомобили с двигателем V12[править | править код]

V12 двигатель производства Jaguar

V12 двигатель производства Jaguar

В список автомобилей, оснащённых двигателем V12 и выпущенных после Второй мировой войны, входят следующие модели (в алфавитном порядке и в порядке выпуска):

Прототипы с двигателями V12[править | править код]

Двигатель Matra MS11 1968 годаАвтомобили с двигателем F12[править | править код]

В число автомобилей, оснащённых двенадцатицилиндровыми оппозитными двигателями, входят:

Автомобили с двигателем W12[править | править код]

Двигатель W12 объёмом 6.3 литра

Двигатель W12 объёмом 6.3 литраВ качестве примера автомобилей с двигателем W12 можно привести следующие модели:

Автоспорт[править | править код]

Двигатель 3512 компании Lamborghini для Формулы-1Двигатели V12 широко применялись в Формуле-1 и гонках на выносливость. С 1965 по 1980 год такие компании как Ferrari, Weslake, Honda, BRM, Maserati, Matra, Delahaye, Peugeot, Delage, Alfa Romeo, Lamborghini и Tecno оснащали собственные автомобили 12-цилиндровыми силовыми агрегатами в V-образной или оппозитной (F12) конфигурации. Последний двигатель V12, применённый на гоночном автомобиле в рамках Формулы-1, называется Ferrari 044. Он был установлен на Ferrari 412 T2, которым управлял Жан Алези и Герхард Бергер в 1995 году.

В конце 1960-х годов компания Nissan использовала двигатели V12 для участия в гонках Гран-при Японии. Впоследствии она снова вернулась к ним в рамках группы C в начале 1990-х годов.

На Парижском автосалоне 2006 года компания Peugeot представила новый гоночный автомобиль, а также роскошный концепт-кар седана, названные 908 HDi FAP и 908 RC соответственно. Оба транспортных средства оснащены дизельным двигателем в конфигурации V12, мощность которого составляет 700 л. с. (515 кВт). Гоночная версия приняла участие в 24-часовой гонке 2007 года в Ле-Мане, заняв второе место. Первое досталось автомобилю Audi R10 TDI, также оснащённому дизельным двигателем V12, специально разработанным для сезона 2006 года.

Авиационная промышленность[править | править код]

Американский авиационный двигатель Liberty L-12 V12

Американский авиационный двигатель Liberty L-12 V12К концу Первой мировой войны, двигатели V12 хорошо зарекомендовали себя в авиации, будучи установленными на некоторых новейших и крупнейших истребителях и бомбардировщиках. Выпуском подобных силовых агрегатов занимались такие компании, как Renault и Sunbeam. Большинство дирижаблей марки Цеппелин оснащались двенадцатицилиндровыми двигателями производства фирм Maybach и Daimler. Множество американских компаний наладили производство двигателя Liberty L-12.

В 1923 году советский конструктор Аркадий Швецов спроектировал двенадцатицилиндровый двигатель жидкостного охлаждения РАМ (русский авиационный мотор) мощностью 750 лошадиных сил, который был собран в 1926 году[9]. В 1930 году В. Я. Климов создал двенадцатицилиндровый двигатель жидкостного охлаждения М-13 мощностью 880 лошадиных сил[10].

Наиболее серьёзное развитие V-образные двенадцатицилиндровые двигатели получили во время Второй мировой войны. Истребители и бомбардировщики, такие как британской Rolls-Royce Merlin и Griffon, советский Климов ВК-107 и Микулин АМ-38, американский Allison V-1710 или немецкие Daimler-Benz DB 600 и Junkers Jumo использовали двигатели V12.

После Второй мировой войны двигатели V12 стали устаревать в связи с введением турбореактивных и турбовинтовых двигателей, которые имели больше мощности для своего веса при меньшей сложности конструкции.

Военная промышленность[править | править код]

Двигатель Chrysler V12 для танков

Двигатель Chrysler V12 для танковДвигатели в конфигурации V12 применяются на танках и других боевых бронированных машинах (ББМ). Среди наиболее известных можно выделить:

- Немецкий бензиновый двигатель Maybach HL120TRM, устанавливавшийся на танки PzKpfw III и PzKpfw IV во время Второй мировой войны.

- Британский бензиновый двигатель Rolls-Royce Meteor, основанный на английском авиационном силовом агрегате Merlin, устанавливавшийся на танки Кромвель и Комета, а также послевоенные Центурион и Конкэрор.

- Советский дизельный двигатель В-2, которым оснащались танки Т-34, КВ-1, КВ-2 и ИС-2. Большинство современных российских дизельных двигателей для танков вернулись к базовой конструкции V12.

- Американский Continental AV1790, выпускавшийся как в бензиновой, так и дизельной модификации, устанавливался на все версии танков Patton и M103.

- 26,6-литровый дизельный силовой агрегат производства фирмы Perkins Engines устанавливался на основной боевой танк Челленджер 2 и его модификации.

Тяжёлые грузовики[править | править код]

11,5-литровый двигатель GMC V12 702, 1961 годПроизводитель пожарных автомобилей компания Seagrave Fire Apparatus LLC выпускала две версии двигателя V12 Pierce Arrow начиная с 1935 года. После окончания производства в 1938 году, компания закупила необходимое оборудование и продолжила производить и предлагать данные силовые агрегаты до 1970 года. Автопроизводитель American LaFrance начиная с 1931 года также предлагал специальные транспортные средства с серией V-образных двигателей с 12 цилиндрами, построенных компанией ALF, но разработанных на основе двигателей Lycoming ВВ. Оба производители перестали предлагать V12 двигатели после того, как отделы пожарной охраны начали запрашивать дизельные двигатели при заказе пожарных автомобилей.

Чешская компания Tatra использует дизельные двигатели V12 при производстве большинства собственных грузовиков. Так, например, модель Tatra 813 оснащается 19-литровым атмосферным дизельным V-образным двигателем с 12 цилиндрами и воздушным охлаждением. На грузовик Tatra T815 устанавливается турбированный V12 дизельный двигатель. Некоторые большие грузовики оснащаются двумя раздельными V12 двигателями, которыми управляет общий вал, и зачастую они рекламируется как силовые агрегаты V24.

Компания GMC с 1960 по 1965 год выпускала большой бензиновый двигатель в конфигурации V12 для собственных грузовиков, известный под названием «Twin-Six». Он представлял собой пару обычных силовых агрегатов GMC 351 V6 с четырьмя клапанными крышками и четырьмя выпускными коллекторами[11].

Американская компания Detroit Diesel, подразделение Daimler AG, выпускала двигатели серий 53, 71, 92 и 149 в различных конфигурациях, в том числе и V12.

- ↑ Malcolm James Nunney. Light and Heavy Vehicle Technology. — Routledge, 2007. — С. 13—14. — 671 с. — ISBN 9780750680370. — ISBN 0750680377.

- ↑ 1 2 Karl Ludvigsen. The V12 Engine: The Untold Story of Technology, Evolution, Performance and Impact of All. — Haynes Publishing UK, 2005. — С. 14—19. — 432 с. — ISBN 9781844250042. — ISBN 1844250040.

- ↑ Burgess Wise, David. The Illustrated Encyclopedia of Automobiles. — New Burlington Books, 1979. — С. 131. — 352 с. — ISBN 9780906286166. — ISBN 0906286166.

- ↑ C.W. Hauck. America Is Short 100,00 Atuo Mechanics // Популярная механика. — Огайо, США: Hearst Magazines, 1958. — Октябрь (т. 110, № 4). — С. 8. — ISSN 0032-4558.

- ↑ Mike Mueller. American Horsepower. — MotorBooks International, 2006. — С. 56. — ISBN 9781610608060. — ISBN 1610608062.

- ↑ 2013 BMW 760Li review notes (англ.). Autoweek (21 июля 2013). Дата обращения 16 февраля 2017. Архивировано 9 февраля 2015 года.

- ↑ JENS MEINERS. 2010 BMW 760i / 760Li (англ.). Car and Driver (июль 2009). Дата обращения 16 февраля 2017. Архивировано 16 февраля 2017 года.

- ↑ Mike Lawrence. A to Z of Sports Cars, 1945-1990. — Bay View Books, 1996. — С. 62. — 336 с. — (A-Z Series). — ISBN 9781870979818. — ISBN 9781870979818.

- ↑ В.С. Рыбальчик. Теория поршневых авиационных двигателей. — Рипол Классик, 2013. — С. 5. — 360 с. — ISBN 9785458295932. — ISBN 5458295935.

- ↑ Виталий Викторович Рыбалка, Леонид Михайлович Шишов. Крылья Родины. — Изд-во ДОСААФ СССР, 1983. — 285 с.

- ↑ Norm Mort. American Trucks of the 1960s. — Veloce Publishing Ltd, 2010. — С. 41—44. — 96 с. — ISBN 9781845842284. — ISBN 1845842286.

Танковый двигатель — Википедия

Танковый двигатель — двигатель внутреннего сгорания, который предназначается для установки на танки; нередко танковые двигатели устанавливаются также на бронетранспортёрах и самоходных артиллерийских установках и т. п[1][2].

Основные требования к современному танковому двигателю — его компактность, надёжность работы в разном климате, высокие энергетические показатели, экономичность и многотопливность[1].

До Второй мировой войны в качестве танковых, как правило, использовались автомобильные и адаптированные авиационные двигатели; к 1950-х годам они были полностью вытеснены моторами специальной разработки. В настоящий момент на современных танках имеют наибольшее распространение дизельные многотопливные форсированные двигатели мощностью 735—880 кВт (1000—1200 л. с.) и более; применяются также газотурбинные двигатели мощностью до 1100 кВТ (1500 л. с.)[1][2].

Помимо двигателей внутреннего сгорания, в разное время предпринимались также попытки оснастить танки силовыми установками другого типа, не имевшие, однако, особого успеха. Во время Первой мировой войны и межвоенный период существовал (в том числе и в СССР) ряд проектов танков с паровым двигателем. Некоторые паровые танки (например, американский огнемётный паровой танк 1918 года) были реализованы в металле, однако в целом опыты по использованию паровых машин в качестве танковых двигателей оказались неудачными. В период Холодной войны в США активно прорабатывалась концепция так называемого атомного танка, в качестве двигателя на котором должна была использоваться ядерная силовая установка, однако практического воплощения работы в данном направлении не получили.

На ранних этапах развития танкостроения обычно использовался бензиновый карбюраторный двигатель автомобильного, а позже авиационного типа (включая моторы звездообразной компоновки). Непосредственно перед Второй мировой войной, а также в ходе её, получили распространение (преимущественно в СССР и США) дизельные двигатели, ставшие основным типом танковых моторов во всём мире со второй половины 1950-х гг., позже заменённые многотопливными двигателями, а в последние два-три десятилетия и газотурбинными двигателями (ГТД). Первым серийным танком с ГТД в качестве основного двигателя стал советский Т-80[3].

Мощность, надёжность и другие параметры танковых двигателей постоянно росли и улучшались. Если на ранних моделях довольствовались фактически автомобильными моторами, то с ростом массы танков в 1920—1940-х гг. получили распространение адаптированные авиадвигатели[4], а позже — и специально сконструированные танковые дизельные (многотопливные) двигатели. Для обеспечения приемлемых ходовых качеств танка удельная мощность его двигателя (отношение мощности двигателя к боевой массе танка) должна быть не менее 18—20 л. с./т.

| Страна-производитель | Модель танка | Боевая масса, т | Мощность двигателя, л. с. | Удельная мощность, л. с./т | Тип двигателя |

|---|---|---|---|---|---|

| Франция | Леклерк | 54,6 | 1500 | 27,4 | дизельный |

| Россия | Т-80У | 46,0 | 1250 | 27,2 | газотурбинный |

| США | M1A2 Абрамс | 62,5 | 1500 | 24,0 | газотурбинный |

| Германия | Леопард-2A5 | 62,5 | 1500 | 24,0 | дизельный |

| Израиль | Меркава Mk.4 | 65,0 | 1500 | 23,1 | дизельный |

| Россия | Т-90С | 46,5 | 1000 | 21,5 | дизельный |

| Израиль | Меркава Mk.3 | 60,0 | 1200 | 20,0 | дизельный |

| Великобритания | Челленджер-2 | 62,5 | 1200 | 19,2 | дизельный |

В 1930—1950-х гг. велись споры между сторонниками и противниками применения в качестве силовой установки танков двух типов двигателей внутреннего сгорания — карбюраторных и дизельных. Этот спор завершился окончательной победой сторонников дизельных двигателей. В наше время основной спор ведётся между сторонниками и противниками использования на танках дизельных двигателей и ГТД. Оба типа двигателей отличаются собственными преимуществами и недостатками. В годы Первой мировой войны был построен паровой танк, а в 1950-х годах в США был разработан ряд проектов атомных танков, но все эти типы силовой установки распространения в итоге не получили.

| Преимущества ГТД над дизельным двигателем | Преимущества дизельного двигателя над ГТД |

|---|---|

|

|

Сравнительные войсковые испытания танков Т-64А и Т-72 с дизельными двигателями 5ТДФ и В-46 соответственно и Т-80 с газотурбинным двигателем ГТД-1000Т, проведённые правительственной комиссией, показали[8]:

- Танки Т-80, номинальная удельная мощность которых превышала показатели Т-64А и Т-72 соответственно на 30 и 25 %, имеют преимущество по тактическим скоростям в европейских условиях лишь на 9—10 %, а в условиях Средней Азии — не более 2 %.

- Часовой расход топлива газотурбинных танков был выше дизельных на 65—68 %, километровый расход — на 40—50 %, а запас хода по топливу меньше на 26—31 %; это приводило к необходимости при организации маршей предусматривать возможность дозаправки танков Т-80 в ходе суточных переходов.

- На высоте 3 км над уровнем моря потеря мощности у двигателя 5ТДФ достигала 9 %, у В-46 — 5 %, у ГТД-1000Т — 15,5 %.

Дизельные танки в настоящее время находятся в танковых парках 111 стран мира, а газотурбинные — в танковых парках 9 стран мира. Разработчиками, производителями и поставщиками газотурбинных танков являются США и Россия (Советский Союз). Дизельные танки составляют основу танковых парков армий всех стран мира, за исключением США[9]. Развитие мировых танкостроения и танкового рынка в 2003—2012 гг. определяют 25 специальных программ, из которых 23 относятся к дизельным танкам, только 2 — к газотурбинным[10]. В Германии фирма MTU Friedrichshafen в настоящее время разрабатывает новые высокотехнологичные дизельные двигатели серии 890 четвёртого поколения для будущих бронированных боевых машин[11]. Многие страны, покупающие танки, предпочитают модели с дизельным двигателем и даже требуют замены ГТД на дизели в качестве условия к допуску на тендер. Так, в 2004 году Австралия в качестве своего будущего танка выбрала танк M1A2 «Абрамс», но при условии, что ГТД танка в нём будет заменён на дизельный двигатель[12]. В США даже конкретно в экспортных целях был разработан танк M1A2 «Абрамс» с дизельным двигателем[13].

Существуют конструктивные решения, позволяющие значительно улучшить характеристики дизельных двигателей. В целом, несмотря на утверждения сторонников каждого из типов двигателей, в настоящее время нельзя говорить о безусловном превосходстве одного из них.

Современные ГТД, как правило, многотопливные, могут работать на всём спектре топлив: бензинах всех типов, включая высокооктановый авиационный бензин, реактивном топливе, дизельном топливе с любым цетановым числом, но номинальным топливом в мирное время для них служит авиационный керосин[источник не указан 2570 дней]. Подавляющее большинство дизельных двигателей снабжено системой турбонаддува, а в последние годы — и промежуточными охладителями наддувочного воздуха (интеркулерами).

Бензиновый двигатель внутреннего сгорания — это… Что такое Бензиновый двигатель внутреннего сгорания?

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя, причём обычно предусматривается двойная система привода: от руки рычажком или кнопкой и от ноги педалью. Их обычно связывают между собой так, что при нажатии водителем на педаль кнопка ручного управления остаётся неподвижной, а при вытягивании кнопки ручного управления педаль опускается. Дальнейшее открывание дросселя можно производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип(масло смешивается с топливной смесью) и раздельный тип(масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия. В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами Mazda (Япония) и ВАЗ (Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Отсутствие блока клапанов и распределительного вала.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Одной из первых такие разработки внедрила в свои моторы корпорация OMC в 1997 году, выпустив двигатель, построенный с использованием технологии FICHT. В этой технологии ключевым фактором было использование специальных инжекторов, которые позволяли впрыскивать топливо непосредственно в камеру сгорания. Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи (например, в двигателе ЗМЗ-405.24 и многих современных японских двигателях).

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы. Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора (например, в двигателе ЗМЗ-405.24 и многих современных иностранных двигателях, особенно тех, что оснащены системой cruise control).

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Сайт о скутерах с 2х тактными двигателями

Бензиновый двигатель внутреннего сгорания — это… Что такое Бензиновый двигатель внутреннего сгорания?

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя, причём обычно предусматривается двойная система привода: от руки рычажком или кнопкой и от ноги педалью. Их обычно связывают между собой так, что при нажатии водителем на педаль кнопка ручного управления остаётся неподвижной, а при вытягивании кнопки ручного управления педаль опускается. Дальнейшее открывание дросселя можно производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип(масло смешивается с топливной смесью) и раздельный тип(масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия. В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами Mazda (Япония) и ВАЗ (Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Отсутствие блока клапанов и распределительного вала.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Одной из первых такие разработки внедрила в свои моторы корпорация OMC в 1997 году, выпустив двигатель, построенный с использованием технологии FICHT. В этой технологии ключевым фактором было использование специальных инжекторов, которые позволяли впрыскивать топливо непосредственно в камеру сгорания. Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи (например, в двигателе ЗМЗ-405.24 и многих современных японских двигателях).

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы. Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора (например, в двигателе ЗМЗ-405.24 и многих современных иностранных двигателях, особенно тех, что оснащены системой cruise control).

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Сайт о скутерах с 2х тактными двигателями

Калильный карбюраторный двигатель — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 февраля 2016; проверки требуют 3 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 февраля 2016; проверки требуют 3 правки.

Калильные двигатели (верхние полки).

Калильные двигатели (верхние полки).

Кали́льный карбюра́торный дви́гатель — один из типов карбюраторных поршневых двигателей внутреннего сгорания, особенностью которого является воспламенение топливо-воздушной смеси в цилиндре при помощи калильной свечи. Применяется для моделей самолётов, вертолётов, автомобилей, глиссеров.

Внутри калильно-каталитической свечи имеется спираль из платино-иридиевого или платино-родиевого сплава, которая при повышенной температуре каталитически поджигает горючую смесь. Существуют также обычные калильные свечи, в которых катализ не используется.

Во время запуска к свече подключают электрическую батарею, от которой спираль раскаляется и воспламеняет горючую смесь. Когда двигатель запустился, напряжение на калильно-каталитической свече отключают, так как рабочая температура спирали поддерживается высокой температурой продуктов сгорания.

Калильные двигатели, как правило, работают на топливе, состоящем из метанола в смеси с касторовым маслом. В качестве присадки, повышающей мощность двигателя, применяют нитрометан. Топливо-воздушная смесь готовится в карбюраторе.

Применяются двухтактные или четырёхтактные двигатели. Наибольшее распространение имеют одноцилиндровые атмосферные двигатели. Реже встречаются оппозитные двухцилиндровые. К экзотике можно отнести роторные[1], рядные многоцилиндровые[2], звездообразные[3], инжекторные и двигатели с турбонаддувом.

Классификация[править | править код]

Распространена классификация калильных двигателей, выражаемая в сотых долях кубического дюйма. Несколько распространённых примеров:

- 15 класс (2,5 см³)

- 21 класс (3,5 см³)

- 25 класс (4 см³).

- 30 класс (4,9 см³)

- 35 класс (5,8 см³)

- 40 класс (6,5 см³).

- 46 класс (7,5 см³).

- 50 класс (8,5 см³).

- 61 класс (10 см³).

- 90 — 91 класс (≈15 см³).

- 108 класс (≈18 см³).

- 120 класс (≈20 см³).

- 140 класс (≈23 см³).

- 160 класс (≈26 см³).

- 180 класс (≈30 см³).

Радиоуправляемые авиамодели часто классифицируют по объему подходящего двухтактного калильного двигателя, выражаемого в сотых долях кубического дюйма. Модель при этом может быть оснащена 4-тактным или электродвигателем. Такая эквивалентная классификация используется лишь для удобства сравнения.

Калильное зажигание на двигателе с электрической системой зажигания[править | править код]

В некоторых случаях бензиновый двигатель внутреннего сгорания с электрической системой зажигания может работать как калильный двигатель. Например, при выключенном зажигании двигатель не останавливается, работает, хотя и неустойчиво.

Данное явление возникает, когда свечи зажигания покрыты нагаром (слоем раскалённой сажи) или применены свечи с ненадлежащим калильным числом (на форсированный или термически напряжённый двигатель установлены «горячие свечи»). Например, в двигателе автомобиля «Запорожец» вместо свечей А23 применены А11. Возникает преждевременное зажигание, двигатель теряет мощность, появляются «стуки».

Этот режим работы ненормальный, его надо устранять ремонтом или регулировкой двигателя.

В современных двигателях карбюраторы имеют электромагнитный клапан, перекрывающий подачу топлива при выключенном зажигании, поэтому при остановке двигателя калильное зажигание заметить трудно (а также в двигателях с системой впрыска).

Моторы Формулы-1 — Википедия

С момента возникновения в 1949 году в Формуле-1 применялись различные двигатели.

1949—1953[править | править код]

В этот период команды могли использовать атмосферные двигатели объёмом 4,5 л, либо двигатели с нагнетателем объёмом до 1,5 литров. Мощность достигала 425 л.с. (317 кВт).

- Alta Р4 1,5 л (с механическим нагнетателем)

- Alfa-Romeo Р8 1,5 л (с механическим нагнетателем)

- Bristol Р6 2,0 L

- BRM V16 1,5 л (с механическим нагнетателем)

- ERA Р6 1,5 л (с турбонагнетателем)

- Ferrari Р4 2,0 л (F2), V12 1,5 л (с механическим нагнетателем), V12 2,0 л (F2) и V12 4,5 л

- Lea-Francis Р4 2,0 л (F2)

- Maserati Р4 1,5 л (с механическим нагнетателем) and Р6 2,0 л (F2)

- O.S.C.A. V12 4,5 л

- Simca-Gordini Р4 1,5 л (с механическим нагнетателем)

- Talbot-Lago Р6 4,5 л

1954—1960[править | править код]

Объём двигателей был понижен до 2,5 л для атмосферных и до 750 см³ для компрессорных. Но ни одна из команд не стала использовать двигатели с нагнетателем. В Формуле-2 тогда использовались 2-литровые двигатели. Это давало возможность не проектировать новые двигатели, а просто увеличить объём старых моторов.

- Alta Р4 2,5 л

- Aston Martin Р6 2,5 л

- BRM Р4 2,5 л

- Coventry Climax Р4 2,0 л и Р4 2,5 л

- Ferrari Р4 2,5 л и V6 2,5 л

- Lancia V8 2,5 л (после ухода Lancia из Формулы-1 эти двигатели использовали в Ferrari)

- Maserati Р4 2,5 л,Р6 2,5 л и V12 2,5 л

- Mercedes Р4 2,5 л

- Offenhauser Р4 1,7 л

- Scarab Р4 2,5 л (разработан Offenhauser)

- Vanwall Р4 2,5 л

1961—1965[править | править код]

В 1961 были вновь изменены требования к двигателям. Теперь можно было использовать только атмосферные двигатели объёмом 1,5 литра. Мощность колебалась от 150 до 225 л.с.

- ATS V8 1,5 л

- BRM V8 1,5 л

- Coventry Climax Р4 1,5 л, V8 1,5 л и h26 1,5 л (никогда не участвовал в гонках)

- Ford Р4 1,5 л

- Ferrari V6 1,5 л, V8 1,5 л и h22 1,5 л

- Honda V12 1,5 л

- Porsche h5 1,5 л и H8 1,5 л (оба воздушного охлаждения)

- Maserati Р4 1,5 л и V12 1,5 л (никогда не участвовал в гонках)

1966—1986[править | править код]

В 1966 вступили в силу новые правила. Объём двигателей увеличили до 3,0 л для атмосферных и 1,5 л для двигателей с нагнетателем. Это вызвало недовольство многих команд. В 1966 Coventry Climax, чьи 1,5 литровые моторы использовали многие команды была куплена компанией Jaguar. Поставки двигателей для команд Формулы-1 были прекращены. Командам пришлось искать новых поставщиков. Так Cooper перешли на двигатели Maserati, устаревшей конструкции. Brabham обратились к австралийской Repco, а Lotus заключили договор с BRM о поставках двигателя BRM-75. В 1967 появился серийно выпускаемый Cosworth DFV, что позволило принять участие в чемпионате мира небольшим производителям. В 1977 появился турбированный двигатель Renault-Gordini V6 Turbo. Мощность двигателей была от 390 до 500 л.с., а для турбированных от 500 до 900 л.с. в гонке и до 1000 л.с. во время квалификации. Также регламент 1966 года допускал роторно-поршневые и газотурбинные двигатели, с любыми параметрами. Роторно-поршневые так и не появились, а газотурбинный турбовальный двигатель стоял на Lotus 56B, но показал свою несостоятельность из-за высокого расхода топлива и турболага.

- Alfa Romeo V8 1,5 л Turbo, V8 3,0 л, Оппозитный-12 3,0 л и V12 3,0 л

- BMW M12 Р4 1,5 л Turbo

- BRM h26 3,0 л и V12 3,0 л

- Coventry Climax V8 3,0 л

- Ferrari V6 1,5 л Turbo, V12 3,0 л and h22 3,0 л

- Ford V6 1,5 л Turbo и V8 3,0 л

- Ford Cosworth DFV V8 3,0 л и DFY V8 3,0 л

- Hart Р4 1,5 л Turbo

- Honda V12 3,0 л, V8 3,0 л воздушного охлаждения и V6 1,5 л Turbo

- Maserati V12 3,0 л

- Matra V12 3,0 л

- Motori Moderni V6 1,5 л Turbo

- Repco V8 3,0 л

- Renault Gordini V8 (никогда не участвовал в гонках) 3,0 л and Gordini V6 1,5 л Turbo

- Serenissima V8 3,0 л

- TAG-Porsche V6 1,5 л Turbo

- Tecno h22 3,0 л

- Weslake V12 3,0 л

- Zakspeed Р4 1,5 л Turbo

1987—1988[править | править код]

Мощности турбомоторов постоянно росли, снижая безопасность гонок. Поэтому FIA приняла решение ограничить давление наддува до 4 атм в квалификации и увеличить максимальный объём атмосферных двигателей до 3,5 литров. Команды March, Lola, Tyrrell, AGF и Coloni использовали атмосферный двигатель Ford Cosworth DFZ 3,5 L V8 мощностью 575 л.с. В 1988 году давление наддува снизили до 2,5 атм, но доминирование турбомоторов продолжилось.

- Alfa-Romeo 890T V8 1,5 л Turbo 700 л.с., 415/85T V8 1,5 л Turbo

- BMW M12/13 Р4 Turbo 1,5 л 850 л.с.

- Ferrari V12

- FordCosworth TEC-F1 Ford GBA V6 1,5 л Turbo 850—1000 л.с., DFZ V8 3,5 л 575 л.с. (1987) и 858 л.с. (1988), DFR V8 3,5 л 585 л.с.

- Honda RA 167 E V6 1,5 л Turbo 850/1000 л.с., RA 168 E V6 1,5 л Turbo 650 л.с.

- Judd CV V8 3,5 л 600 л.с.

- Megatron M12/13 Р4 Turbo 1,5 л 920 л.с. (1987) и 650 л.с. (1988)

- Motori Moderni V6 1,5 л Turbo 800 л.с.

- TAG-Porsche TTE-P01 V6 1,5 л Turbo 850 л.с.

- Zakspeed Р4 Turbo 1,5 л 800 л.с.

1989—1994[править | править код]

В 1989 турбированные двигатели полностью запретили. Конец турбоэры позволил прийти в Формулу-1 новым поставщикам двигателей таким, как Yamaha и Lamborghini. После двухлетнего отсутствия вернулись Renault.

- Ferrari 65° V12 620—715 л.с.

- Ford Cosworth DFR 90° V8 595 (1989) и 620 л.с. (1990), HB V8 615—730 л.с., Zetec-R ECA V8 750 л.с.

- Hart 1035 V10

- Honda RA 675—710 л.с.

- Ilmor 72° V10 680—765 л.с.

- Judd EV 72° V8 640 л.с. при 12500 об/мин и GV 72° V10 750 л.с. при 13500 об/мин

- Lamborghini L3512 80° V12 700 л.с.

- Life F35 60° W12 650 л.с. при 12500 об/мин

- Mugen-Honda MF V10

- Peugeot V10 A4 700 л.с. и A6 760 л.с.

- Porsche V12 3,5 680 л.с. при 13000 об/мин

- Renault RS V10 600—790 л.с.

- Subaru F12 (никогда не участвовал в гонках)

- Yamaha OX V8 (1989), OX 99 72° V10 660 л.с. и OX 10A 72° V10 до 750 л.с.

1995—2004[править | править код]

С 1995 по 1997 моторы Renault трижды выиграли кубок конструкторов и чемпионат мира. В 1995-м максимальный объём двигателя сократили с 3,5-х литров до 3-х. В 1998 и 1999 чемпионом мира стал Мика Хаккинен на McLaren с мотором Mercedes. С 1999 по 2004 кубок конструкторов завоёвывали только Ferrari. С 2000 года Williams перешли на двигатели BMW. После 2000-го года в регламенте появился пункт, разрешающий использовать только моторы конфигурации V10, из-за чего на год отложился дебют команды Тойота, планировавших дебютировать с двигателем V12.

- Acer 90° V10 800 л.с. при 16200 об/мин

- Arrows C 72° V10 700 л.с. при 15000 об/мин (1998), A20E 72° V10 715 л.с. при 15000 об/мин (1999)

- Asiatech V10 001 (2001) и AT02 (2002) 800 л.с.

- BMW V10 800—900 л.с.

- European 72° V10 790 л.с. при 16200 об/мин

- Ferrari 65°,Tipo V12 750 л.с.

- Ferrari Tipo V10 600—880 л.с.

- Fondmetal RV10 770 л.с. при 15800 об/мин

- Ford Cosworth ED V8 630—705 л.с. (1995—1998), Zetec-R V10 790 л.с. (1996—1999), CR V10 700—840 л.с.

- Hart 830 V8 (1995—1996), 830 AV 7 680 л.с. при 13100 об/мин (1997)

- Honda RA 675—710 л.с.

- Mecachrome GC37-01 (Renault RS9) 71° V10 775 л.с. при 15600 об/мин (1998)

- Mercedes FO 110 690—870 л.с.

- Mugen-Honda MF-301 V10 600—770 л.с.

- Peugeot V10 760—800 л.с.

- Petronas V10 760—870 л.с.

- Playlife V10 750—780 л.с.

- Renault RS V10 750—820 л.с.

- Supertec V10 FB01 (1999) и FB02 (2000) 780 л.с.

- Toyota RVX 90° V10 830—880 л.с.

- Yamaha OX 10C 72° V10 680 л.с. (1995), OX 11A 72° V10 690 и 700 л.с. (1996 и 1997)

2005[править | править код]

В 2005 году команды должны были использовать двигатели V10 объёмом 3 литра, имеющие не более 5 клапанов на цилиндр.

- BMW P84-5 950 л.с.

- Cosworth TJ 2005 900 л.с. при 18300 об/мин

- Ferrari Tipo 053 880 л.с. и 055

- Honda RA 005 E 900 л.с. при 18500 об/мин

- Mercedes FO 110R 920 л.с.

- Petronas 05A (Ferrari Tipo 053)

- Renault RS25 900 л.с.

- Toyota RVX-05 90° 900 л.с. при 19000 об/мин

2006[править | править код]

В 2006 объём двигателя снизили до 2,4 литра, а количество цилиндров до 8. Диаметр цилиндра должен был быть не более 98 мм, а ход поршня не менее 37 мм. Системы предварительного охлаждения воздуха запрещены. Также запрещено подавать в двигатель что-либо, кроме воздуха и горючего. Впуск и выпуск изменяемой геометрии также запрещены. Каждый цилиндр может иметь только одну форсунку для впрыска топлива и только одну свечу зажигания. Естественно двигатель должен был быть атмосферным и иметь вес не менее 95 кг. Также для команд разрешили на 2006 и 2007 год использовать старые двигатели V10 с ограничением числа оборотов. Блок цилиндров и картер двигателя должны быть выполнены из сплавов алюминия. Коленвал и распредвалы должны быть сделаны из стали или чугуна. Толкатели клапанов должны быть выполнены из сплавов алюминия, а сами клапаны — из сплавов на основе железа, никеля, кобальта или титана. Использование карбона и композитных материалов при производстве блока цилиндров, головки блока и клапанов запрещено. Это привело к снижению мощности по сравнению с 3-литровыми двигателями на 20%.

- BMW P86 760 л.с.

- Cosworth TJ 2006 V10 ограничение 16700 об/мин и CA 2006 V8

- Ferrari Tipo 056 735 л.с.

- Honda RA 806 E 760 л.с. при 19000 об/мин

- Mercedes FO 128S 760 л.с.

- Renault RS26 735 л.с. (750 л.с. в версии B)

- Toyota RVX-06 760 л.с. при 19000 об/мин

2007—2008[править | править код]

Чтобы снизить затраты команд в 2007 и 2008 году регламент не стали менять. Было только введено ограничение числа оборотов до 19000.

2009[править | править код]

В 2009 разрешено использовать такие же двигатели 2008 с ограничением по числу оборотов 18000. Также командам разрешено использовать систему KERS.

2010[править | править код]

В 2010 в формулу-1 вернулась компания Cosworth.

2011[править | править код]

В 2011 произошли небольшие изменения в поставщиках моторов для команд. От услуг Cosworth отказалась Team Lotus. Также со следующего сезона моторы Renault RS27 будет использовать и AT&T WilliamsF1.

2012[править | править код]

2013[править | править код]

- Cosworth CA2013 2,4 V8 (Marussia F1 Team)

- Ferrari 056 2,4 V8 (Scuderia Ferrari, Scuderia Toro Rosso, Sauber F1 Team)

- Mercedes FO 108F 2,4 V8 (Vodafone McLaren Mercedes, Mercedes AMG Petronas, Force India F1 Team)

- Renault RS27 V8 (Lotus F1 Team, Red Bull Racing, Caterham F1 Team, AT&T WilliamsF1)

2014[править | править код]

2014 год стал первым сезоном, в котором используются 1,6-литровые турбированные двигатели V6 с максимумом 15000 оборотов в минуту. Мощность снижена до 600 л.с.

- Ferrari 059/3 1,6 V6T (Scuderia Ferrari, Sauber F1 Team, Marussia F1 Team)

- Mercedes Hybrid PU106A 1,6 V6T (McLaren Mercedes, Mercedes AMG Petronas, Sahara Force India F1 Team, Williams Martini Racing)

- Renault Energy F1 1,6 V6T (Lotus F1 Team, Infiniti Red Bull Racing, Caterham F1 Team, Scuderia Toro Rosso)