Самодельный шиномонтажный станок чертежи

Самодельный шиномонтажный станок чертежи |

Полезные самоделки

Простой электровелосипед своими руками Доброго времени суток любители мастерить, что-либо своими руками из подручных

Интересные советы

Электровелосипед своими рукамиСодержание1 Электровелосипед своими руками1.1 Видео изготовления простого электровелосипеда1.2 Для изготовления простого электровелосипеда

Полезные самоделки для гаража

Простая и удобная самодельная насадка на болгарку для шлифовки и полировки металлических

Авторемонтный мастер-центр по ремонту шинавтомастерская Tire Changer Truck самодельный шиномонтажный станок

Спецификация шиномонтажного станка

Модель | YG-850 | 9002 | ||||||||||||||||||

автомобильный цех 110 В / 220 В / 380 В | ||||||||||||||||||||

Мощность двигателя | 0. | |||||||||||||||||||

Макс. Момент вращения поворотного стола | 1100N, м | |||||||||||||||||||

Зажим обода снаружи | 10 «-19» | |||||||||||||||||||

Зажим обода от внутри | 12 «-21» | |||||||||||||||||||

Максимальный диаметр колеса | 960 мм | |||||||||||||||||||

Максимальная ширина колеса | 3 «-15» | |||||||||||||||||||

Рабочее давление | 8-10бар | |||||||||||||||||||

Вес нетто | 156кг | |||||||||||||||||||

Вес брутто | 175кг | |||||||||||||||||||

| 9015 9185 9755 9185 9755 9185 9755 9185 9755 9385 9755 9385 9755 9385 9385 9195 9385 9195 9255 9195 9255 9195 9255 9195 9255 9009 9015 9195 9255 нужная длина: | 20FT контейнер может быть количество загрузки | 34 шт. | ||||||||||||||||||

| 40HQ можно загружать Количество | 72 шт. |

Область применения:

Применяется для замены и накачивания автомобильных шин с диаметром обода от 10 ”до 21”.

Заводская мобильная платформа прямого управления для управления всей машиной мобильных устройств, особенно подходит для больших грузовиков, автобусов и экскаваторов, таких как кольцо диаметром от 14 «до 26» с канавками на шине , Эффективное время, не повредит внутреннюю резиновую шину и обод, так как автоматический подъемный рычаг, мобильная платформа, управление системой автоматического вращения, 3 цилиндра.

Спецификация

Модель | Грузовые машины YG-160 для шиномонтажного станка | |

Гидравлическая мощность | 1. | |

Мощность двигателя | 1,1-1,5 кВт | |

Размер обода | 355 мм-660 мм 14 «- 26» | |

Макс. ширина колеса | 800 мм (40 «) | |

Макс. диаметр колеса | 1600 мм (60″) | |

Макс. Вес колеса | 1270 кг | |

Рабочее давление | 0-13 МПа | |

Уровень шума | ||

| 9000 Вес отгрузки 720 кг | ||

Размер упаковки | 2110 * 1730 * 1020 мм | |

Варианты напряжения | 220 В / 380 В 50 Гц / 60 Гц 1Ph / 3 Ph 9 9002 9 9 95 5 900 75 900 75 9 900 5 900 75 900 75 9 9 95 5 9 9 95 5 900 22 | 3. |

| Отгрузка | 6 шт. / 20FT контейнер |

Модель | Грузовые машины YG-230 для шиномонтажного станка |

1,5 кВт | |

Мощность двигателя | 1,5-1,5 кВт |

Размер обода | 14 «- 56» |

Макс.ширина колеса | 1065 мм |

Макс. диаметр колеса | 2300 мм |

Макс. Вес колеса | 1500 кг |

Рабочее давление | 0-13 МПа |

Уровень шума | |

Вес отгрузки 770 кг | |

размер упаковки | 2115mmX1735mmX1050mm |

параметры напряжения | 220V / 380V 50HZ / 60HZ 1Ф / 3 Ph |

Объем | 3 ,85 |

| Отгрузка | Контейнер 6 шт. / 20 футов 12 шт. / 40HQ Контейнер / 20 футов 12 шт. / 40HQ Контейнер |

Область применения:

Подходит для замены шин грузовых автомобилей, автобусов и инженерных фургонов, диаметр обода которых составляет от 14 «-46 «(может расширяться до 56»).

Характеристики продукта:

Этот шиномонтажный станок может заменять различные шины для грузовиков и автобусов.

Функции машины:

1.Открывающаяся на пульте управления низкого давления и подвижная, панель управления легкая и удобная.

3. Монтажный кронштейн оснащен круглой пластиной для сборки маятникового механизма и монтажным крюком.

4.Кронштейн инструмента, подъемный рычаг и захват управляются гидравлической системой.

5. Усилие зажима принимает бесконечное регулирование.

6. Направляющий рельс сначала сваривается как единое целое, а затем обрабатывается, такой процесс позволяет избежать деформации, вызванной сваркой, и обеспечивает точность направляющего рельса, машина будет двигаться плавно и стабильно.

Больше изображений наших продуктов:

, Высококачественный автобусный шинный чейнджер для 24 «шинного шинного чейнджераПневматический шиномонтажный станок с шипованной колонной

Особенности

1. Устройство смены шин с поворотным рычагом

2. Обтекаемая конструкция делает машину более привлекательной

3. Композитный корпус, предназначенный для уменьшения колебания

4. Легко работать с прессом для бусин, прессом и прессом

5.Фильтр хороших характеристик

6. Педаль в сборе облегчает послепродажное обслуживание

Напряжение | 220 В / 380 В | |||||

Мощность 37000000 1,1 кВт / 0,7-0,9 кВт | ||||||

Ширина шины | 4-13 ” | |||||

NW | 0 | 2 340KG 000000 GW | 420KG | |||

Вращение | 6. | |||||

Внутренний зажим | 12-24 ” | |||||

Зажим снаружи | Давление 0.8-1.0Mpa Рабочее пространство 1200 * 1200 * 1200 мм 0 110007 Размер пакета Размер пакета 1000 * 1700 мм |

$ 300.00 — 900,00 $ / Устанавливать | 1 компл. (Минимальный заказ)

- Время выполнения:

Количество (Наборы) 1 — 1 2 — 30 > 30 Est.Время (дни) 15 45 Торг

- Персонализация:

Индивидуальный логотип (Мин.

Индивидуальная упаковка (Мин. Заказ: 1 комплект) Заказ: 1 комплект)

Заказ: 1 комплект)Подробнее

Настройка графики (Мин.Заказ: 1 комплект) Меньше

- Образцы:

Приспособление для шиномонтажа чертеж. Самодельный шиномонтажный станок как сделать добавить свою цену в базу комментарий

Привет всем любителям самоделок . Владельцам автомобилей знакома ситуация с заменой резины с зимнюю на летнюю или наоборот. В интернете есть много вариантов для данной цели, как станки, так и отдельные приспособления . В этой статье я расскажу как сделать шиномонтажный станок своими руками , который поможет каждому автолюбителю разбортировать или забортировать колеса на своём авто, в независимости бескамерка это или нет. Также данное приспособление сэкономит ваши деньги и прибавит опыта в сварочных работах.

Перед тем, как перейти к прочтению статьи, предлагаю посмотреть видео с тестированием данного шиномонтажного станка.

Для того, чтобы сделать шиномонтажный станок, понадобится:

* Сварочный аппарат, электроды

* Средства индивидуальной защиты: краги, сварочная маска

* Профильная труба 40*20

* Металлическая щетка

* Болты М12 и гайки к ним

* Подшипник ротора электродвигателя

* Магнитные уголки для сварки

* Углошлифовальная машинка и отрезной диск

* Камера автомобильная

* Строительный уголок

* Труба металлическая 60 мм

* Металлический уголок 50 мм

Вот и все, что нужно для сборки такой самоделки.

Шаг первый.

Первым делом необходимо сделать из трубы стойку, к которой будет крепиться все остальное «хозяйство». Берем металлическую трубу диаметром 60 мм и внизу к ней привариваем два уголка 50 мм на сторону, чтобы внутрь вошел профиль 40*20, располагаем уголки под углом относительно друг друга около 120°. В верхней части уголков сверлим отверстия и привариваем гайки под болты М12, они в дальнейшем будут удерживать профильные трубы.

Для большей прочности привариваем уголок, соединяющий два предыдущих. С другой стороны трубы привариваем еще один уголок 50 мм и просверливаем в нем отверстия под два болта М12 и к самому уголку с внутренней стороны привариваем гайки.

Шаг второй.

Теперь делаем основание, которое будет служить подложкой для колеса, на котором будет производиться спуск остаточного давления в колесе. Делаем из профиля 40*20 отрезки для основания. Берем сварочный аппарат, электроды, краги, защитную маску и привариваем детали каркаса. Для того, чтобы понять, как это должно выглядеть, можно воспользоваться фотографией, размеры сваренного основания должны быть чуть больше диаметра колеса.

По краям привариваем профиль под углом 45°, а для прочности устанавливаем перегородку из той же профильной трубы, также для упора колеса крепим к основанию уголок 50 мм.

Шаг третий.

Для удобства спуска остаточного давления в колесе делаем рычаг. На трубу привариваем ушки с отверстием под болт М12 в двух местах, снизу и сверху. На трубу диаметром 32 мм привариваем ушки, отступив от начала около 15 см. После чего трубу диаметром 28 мм отрезаем до длины 15 см при помощи углошлифовальном машинки. При работе с УШМ не забываем о защитных очках и перчатках, а также будьте аккуратны и держите инструмент крепко.

На трубу привариваем ушки с отверстием под болт М12 в двух местах, снизу и сверху. На трубу диаметром 32 мм привариваем ушки, отступив от начала около 15 см. После чего трубу диаметром 28 мм отрезаем до длины 15 см при помощи углошлифовальном машинки. При работе с УШМ не забываем о защитных очках и перчатках, а также будьте аккуратны и держите инструмент крепко.

Просверливаем в трубе отверстия под болт М12 и скручиваем две готовые части вместе. В самому верху трубы, немного отступив от самого края, просверливаем отверстие под болт, а в ее нижней части привариваем уголок, которым и будем спускать колеса. В верхнее ушко устанавливаем рычаг, сделанный из 28-ой трубы, с предыдущей трубой он соединяется при помощи болта М12. Выглядит вся конструкция рычага так.

К верхней части трубы привариваем два уголка, а также из автомобильной камеры вырезаем круглый кусок резины, который закроет острые края уголков. В уголке просверливаем отверстие, при помощи которого будет стопориться колесо.

К уголкам привариваем трубу меньшего диаметра, это будет служить упором в процессе забортирования/разбортирования.

К уголкам привариваем трубу меньшего диаметра, это будет служить упором в процессе забортирования/разбортирования.Шаг четвертый.

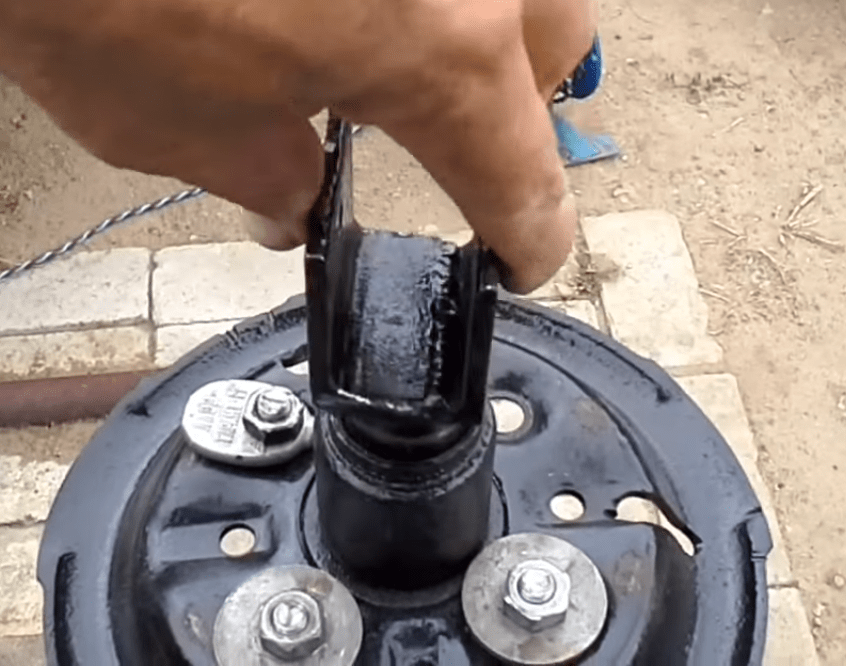

К длинной трубе привариваем к одному из концов подшипник и уголок, на фотографии все куда понятнее.

Для данных целей отлично подошел подшипник с электродвигателя, правда от какого именно, не известно, была отпилена часть вала ротора с самим подшипником и приварена к трубе, после чего и сам уголок. К другому концу трубы привариваем закругленный наконечник, в данном случае была отпилена ножка кик-стартера мопеда, которая как раз подошла, при необходимости зашлифовываем острые края наждачной бумагой мелкой зернистости.

Шаг пятый.

После всех предыдущих действий остается сделать упоры. При помощи углошлифовальной машинки отпиливаем необходимые отрезки профилей 40*20 и устанавливаем в заранее изготовленные посадочные места с болтом для фиксации, для более лучшего крепления просверливаем в профиле отверстие под болт, так он точно никуда не денется.

Список неприятностей, которые поджидают водителей в пути, уверенно возглавляет пробитое колесо. И в этой ситуации перед автолюбителем становиться дилемма, выполнить шиномонтаж своими руками или же обратиться в техцентр, где есть весь необходимый инструмент и опытные мастера.

В первом случае владелец транспортного средства может сэкономить. Да и ближайшее СТО может располагаться достаточно далеко или же принимать клиентов только по предварительной записи. Однако, чтобы правильно выполнить шиномонтаж самому необходимо иметь определенные навыки и инструмент.

Самостоятельное решение проблемы

Пробитое колесо не вызывает серьезных сложностей если имеется «запаска. В случае отсутствия таковой решить задачу помогут специальные лопатки, позволяющее сорвать автопокрышку с диска. Процедуру могут заметно упростить обычный буксировочный трос и автомобильный домкрат.

Приготовив указанный инструментарий, последовательно выполняем следующие действия.

- Демонтируем колесо и очищаем его от грязи.

- Размешаем его ниппелем вверх и спускаем воздух.

- Ставим домкрат максимально близко к ободу колеса.

- Пропускаем трос сквозь отверстие диска.

- Накинув трос на кронштейн домкрата, соединяем его концы.

- Вращаем рукоять домкрата, контролируя, чтобы посадочное кольцо перемещалось вниз, а трос тянул вверх.

- Вынимаем камеру, приподняв боковину автопокрышки.

- Меняем камеру и размещаем её на своем месте, вставив штуцер в соответствующее отверстие изнутри.

- Выполняем забортовку, немного подкачав камеру.

- Устанавливаем колесо на автомобиль и накачиваем шину.

На бумаге все эти действия выглядят простыми. Но выполнить их весьма сложно, особенно если все происходит в полевых условиях, да еще и при плохой погоде. Качество же самодельного шиномонтажа всегда оставляет желать лучшего, и к этому нужно быть готовым.

Ручной шиномонтажный станок: инструкция по сборке

Устройство для быстрого бортирования колес называется станком. Схемы и чертежи подобных механизмов для шиномонтажа своими руками нетрудно отыскать в интернете. Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

Схемы и чертежи подобных механизмов для шиномонтажа своими руками нетрудно отыскать в интернете. Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

Ручной станок собственного производства является аналогом оборудования, применяемого в автосервисах. При таком равенстве функций он имеет свои преимущества, в числе которых, помимо экономии финансов, можно отметить:

- простоту конструкции и компактность;

- долговечность и ремонтопригодность;

- наличие ручного привода;

- легкую и быструю разборку механизма;

- отсутствие специальных условий обслуживания и хранения.

- независимость от автомастерской;

- оперативность ремонта даже в полевых условиях.

Необходимо упомянуть, что большинство чертежей станка для шиномонтажа, доступных в сети, предусмотрены для легковых транспортных средств. Однако для владельцев коммерческого автотранспорта в интернете также найдутся рекомендации, схемы и видео инструкции по изготовлению более мощных механизмов.

Конструктивные особенности

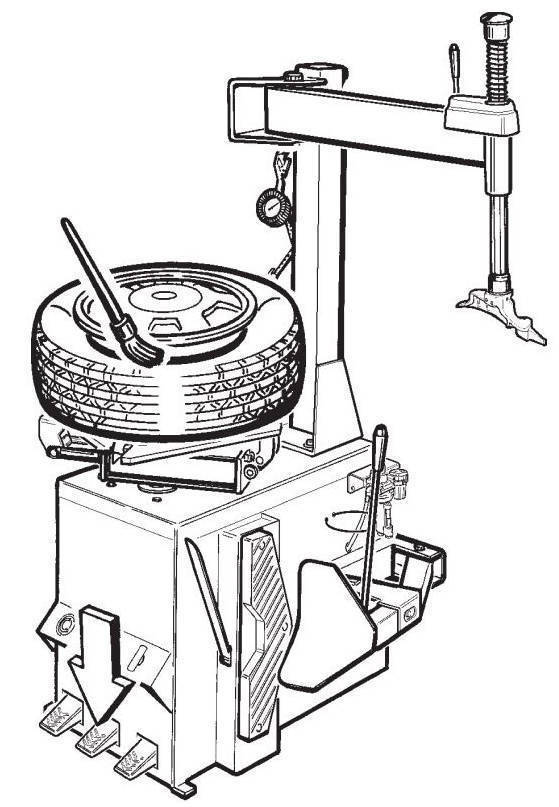

Рассматриваемый станок имеет множество вариантов исполнения. Мы же рассмотрим конструкцию классического механизма для шиномонтажа, которая состоит из следующих узлов и деталей.

- Рама. Конструктивный элемент, являющийся основой для всего механизма, формируется из прямоугольного стального профиля, части которого соединяются посредством сварки. Специалисты советуют размещать металлические трубы параллельно, и укреплять конструкцию при помощи металлических уголков. Увеличить срок службы станка позволяет использование нержавеющей стали, или же, как минимум, окрашивание деталей рамы.

- Труба. Этот элемент станка необходим для последующего присоединения рукоятки. А потому он должен отличаться прочностью, поскольку будет выполнять роль рычага в процессе выполнения мероприятий по демонтажу автопокрышек.

- Стояк. Деталь конструкции, монтируемая на

раме станка. Этот элемент необходим для установки колесного диска. Он также

должен отличаться прочностью, поскольку будет воспринимать значительные

нагрузки.

Большие усилия и нагрузки, которые будут воздействовать на конструктивные элементы шиномонтажного станка, требуют использование прочных и надежных материалов. По этой же причине настоятельно рекомендуется усилить все соединения винтовым крепежом.

Сборка устройства

Собирается ручной станок для бортирования автомобильных колес согласно чертежу. Весь процесс включает следующие процедуры.

- Подбираются прочные и качественные профильные трубы для основания. Расстояние между перемычками каркаса должно быть не менее 70 сантиметров. Также следует соблюдать их параллельное расположение относительно друг друга. Выполнение этих условий обеспечит всей конструкции устойчивость в любых условиях эксплуатации.

- Элементы рамы соединяются при помощи сварочного аппарата. Во всех важных узловых точках необходимо использовать стальные уголки, что существенно усилит всю конструкцию.

- Если в этом есть необходимость, рама

снабжается ножками, которые позволяют регулировать её высоту и/или положение на

неровной поверхности.

Мобильности устройству добавят роликовые колеса, которые

должны оснащаться стопорами.

Мобильности устройству добавят роликовые колеса, которые

должны оснащаться стопорами. - Крепление трубы осуществляется после окончательного формирования каркаса. Рекомендованный диаметр этого металлического элемента равен 30 мм. Перед сваркой необходимо установить фланец, который располагается на высоте 50-60 см.

- Завершающим этапом является монтаж рычага станка, который требует предварительного крепления специальной пластины, выполняющей роль его основы. Сам рычаг является отдельным узлом, состоящим из лапы и плеча.

Очевидно, что без использования сварочного аппарата упомянутые работы провести невозможно. Также отметим, что после сборки механизма, всю конструкцию следует загрунтовать и окрасить для защиты от коррозии.

В сборке шиномонтажного станка есть определенные нюансы, которые желательно учесть. Ниже представлено несколько советов от «бывалых» мастеров.

- Угол между рычагом и наконечником для

забортовки должен быть острым (но не слишком), что обеспечит легкий монтаж

авторезины на колесный диск.

- Перед тем, как начать конструировать станок, необходимо продумать его конструкцию и разработать чертеж и/или схему.

- Станок должен надежно крепиться к полу посредство анкерных болтов (для бетонной стяжки) или же саморезов для деревянного настила.

- В процессе бортирования колеса рекомендуется смазывать автомобильный диск и наконечники станка густым раствором мыла.

- Перед началом выполнения шиномонтажных работ следует хорошо вымыть и просушить колеса.

- Различные модели колесных дисков могут разниться количеством отверстий под фиксирующие болты, а также расстояниями между ними. Поэтому нужно предварительно запастись (или изготовить) специальные металлические переходники.

В завершение отметим, что в сети Интернет представлено множество схем и чертежей для изготовления шиномонтажных станков. Большинство из них подразумевают использование подручных и легкодоступных материалов, что обеспечивает невысокую стоимость готового изделия. Поэтому подобное оснащение собственного гаража не будет лишним, особенно если учесть, что стоимость услуг автосервисов постоянно растет.

Современные автовладельцы привыкли к огромному количеству шиномонтажных мастерских, предоставляющих свои услуги фактически на каждом углу. Но, к сожалению, развитый шинный сервис свойствен для больших мегаполисов, а так называемых «медвежьих углов», где на несколько километров вообще нет мастерских, у нас предостаточно. Конечно, в таком случае может выручить запаска, однако нередко бывает, что пробитыми оказываются одновременно два колеса. Поэтому даже теоретические знания о шиномонтаже своими руками могут пригодиться любому автомобилисту. Об этом далее в статье.

- Демонтируем колесо и очищаем его от грязи.

- Выпускаем воздух из колеса и кладем его ниппелем вверх.

- Пропускаем буксировочный трос сквозь отверстие в диске.

- Ставим домкрат на боковину покрышки максимально близко к ободу. Если шина с камерой, не стоит ставить домкрат напротив штуцера, в противном случае существует вероятность оторвать его от камеры.

- Накидываем трос на кронштейн либо платформу для подъема домкрата и фиксируем между собой концы троса.

- Вращаем рукоять конца привода домкрата таким образом, чтобы он тянул вверх трос, а основание смещало вниз посадочное кольцо, упираясь в боковину покрышки.

- Как только данная сторона покрышки отделится от диска, переходим к следующей процедуре.

- Если вам необходимо только поменять либо отремонтировать камеру, тогда действуя поочередно двумя монтажками, поднимаем боковину покрышки возле штуцера на конец обода.

- Вталкиваем штуцер внутрь и вынимаем из под покрышки камеру.

- Вынимаем ниппель из исправной камеры и выдавливаем из нее воздух.

- Чтобы установить исправную камеру, отгибаем боковину покрышки и вставляем штуцер изнутри в специальное отверстие, предназначенное для него. Затем помещаем камеру под шину.

- Чтобы при установке шины не пробить камеру монтировкой, слегка ее подкачиваем, не вставляя ниппеля.

- После забортовки вставляем ниппель в штуцер, накачиваем и устанавливаем колесо на место.

Инструменты, приспособления, расходные материалы для изготовления шиномонтажного станка

- Дрель.

- Сварочный аппарат.

- Токарный станок или болгарка с зачистным и лепестковым кругами.

- Стальная труба прямоугольного сечения.

- Двухдюймовая труба круглого сечения (высота 1.5 метров).

- Косынки в виде прямоугольных треугольников (толщина 5 миллиметров).

- Старая ступица.

- Кусок стального листа (толщина 4-5 миллиметров).

- Полутораметровая стальная труба.

- Стальной пруток (диаметр 20 миллиметров).

Шиномонтажный станок, как его сделать своими руками, подробно

В данном случае шиномонтажный станок состоит из двух инструментов: устройства отбивки борта и собственно шиномонтажного станка, объединенных в одно.

Низ рамы станка H-образный 90×60 сантиметров изготавливаем из стальной трубы прямоугольного сечения.

К перемычке под прямым углом в тридцать сантиметров от края привариваем двухдюймовую трубу круглого сечения высотой примерно полутора метра. Место сварки усиливаем косынками в виде прямоугольных треугольников толщиной пять миллиметров. Для крепления колеса на трубу надеваем старую ступицу и привариваем к ней. Высоту монтажа ступицы выбираем под рост человека, чтобы колесо, лежащее на ней, было примерно по пояс.

Для крепления колеса на трубу надеваем старую ступицу и привариваем к ней. Высоту монтажа ступицы выбираем под рост человека, чтобы колесо, лежащее на ней, было примерно по пояс.

Необходимо, чтобы труба возвышалась над баллоном не менее, чем на тридцать сантиметров, и не мешала работе. Немного ниже ступицы привариваем кронштейн для крепления приспособления обивки борта. Его можно сделать из куска стального листа толщиной четыре-пять миллиметров, просверлив в нем специальное отверстие под болт.

Устройство инструмента для отбивки отлично видно на картинке. Трубу для изготовления данного узла стоит взять пошире — в нее должен вставляться длинный рычаг. Рычаг для монтажа и демонтажа покрышек изготавливается из стальной трубы длиной примерно полутора метров. Наконечники для него делаются из стального прутка, диаметр которого двадцать миллиметров.

Длину рычага можно сделать другую, все зависит от размера свободной площади в гараже и силы рук. Желательно сделать наконечники рычага на токарном станке, однако также их можно выпилить при помощи болгарки с зачистным кругом, а затем отшлифовать лепестковым.

Размеры наконечников вы можете увидеть на картинках.

Демонтаж покрышек с помощью шиномонтажного станка, поэтапно

- Очищаем колесо от грязи и вынимаем из него ниппель.

- Стелим резиновый коврик на основание станка под рычаг отбоя, чтобы не поцарапать диск, затем кладем на него колесо.

- Поднимаем лапку отбойника и устанавливаем ее на боковину шины плотнее к ободу.

- Смазываем посадочное кольцо шины мыльным раствором.

- Вставляем рычаг в трубу отбойника.

- Нажимая вниз на рычаг, отбиваем посадочный борт шины по всей площади колеса.

- Делаем тоже самое с другой стороны.

- На трубу надеваем колесо и прикручиваем к ступице станка с помощью болтов.

- С помощью монтажки приподнимаем посадочный борт шины и вставляем под него прямой наконечник рычага.

- Смазываем кромку обода, посадочный борт и наконечник мыльным раствором.

- Тянем рычаг на себя, упираясь им в трубу над колесом, при этом борт покрышки будет сниматься с диска.

- Вынимаем из покрышки камеру.

- С помощью монтажки приподнимаем другой борт, заводим под него рычаг и снимаем с диска покрышку, действуя таким же образом, как описано выше.

Монтаж покрышек, поэтапно

- Смазываем мыльным раствором монтажный наконечник рычага, кромку обода и посадочный борт покрышки.

- Часть посадочного борта надеваем на диск.

- Монтажный наконечник рычага вставляем между диском и надетой частью посадочного борта. Шар наконечника должен упираться в диск, посадочный борт должен быть примерно на середине наконечника.

- Тянем рычаг на себя, упираясь им в трубу над колесом. При этом борт покрышки будет надеваться на диск серединой монтажного наконечника.

- Когда вы наденете на диск первый борт покрышки, смазываем верхний посадочный борт мыльным раствором и проделываем с ним тоже самое, что и с нижним.

- Когда вы наденете на диск верхний борт покрышки, можно накачивать колесо.

Совет профи: чем меньше угол приварки наконечника для забортовки к рычагу,тем легче работа, станок лучше прикрепить к полу гаража. При бортировке не забывайте пользоваться мыльным раствором.

Чем меньше угол приварки наконечника для забортовки к рукоятке, тем легче резина надевается на диск. Однако не перестарайтесь. Если данный угол будет очень мал, то рычаг при забортовке будет задевать и царапать диск, поэтому ищите оптимальный вариант.

Так как станок получается очень легким, для комфортной работы его необходимо обязательно прикрепить к полу. Если в вашем гараже деревянный пол, прикрепите основание станка к нему с помощью саморезов. В случае, если пол бетонный, сделайте в нем ряд отверстий, куда установите анкерные болты на восемь и залейте цементным раствором.

Чтобы было легче работать, а резине и дискам не было вреда, в обязательном порядке смазывайте посадочный борт шины, колесный диск и наконечники рычага мыльным раствором. Кроме того, не следует работать с грязным колесом, работу всегда необходимо начинать с его очистки.

Чтобы ремонтировать колеса, которые отличаются от ваших количеством отверстий для крепления, а также расстоянием между ними, необходимо сделать переходники со шпильками. Делаются они из металла толщиной один сантиметр.

Как разбортировать колеса путем наезда на колесо машин

Основная трудность в процессе обусловлена тем, что даже собственного веса автовладельца недостаточно, чтобы создать усилие по отделению шины от борта, на что может воздействовать и утрата эластичности резины.

Для отделения применяется даже наезд машиной на ремонтируемое колесо. Для распределения нагрузки используется широкая и прочная доска длиной примерно 1-1.5 метра. Недостатки этого безударного способа основываются на том, что иногда портится резина. Выполнять данное мероприятие желательно вдвоем для регулировки усилия и скорости автомобиля. Данный вариант отлично подойдет для тех, которые желают узнать, как самостоятельно разбортировать колеса автомобиля, однако при этом его транспортное средство находится на ходу.

Разбортировка ударным способом при помощи монтажного уголка и кувалды

Самым распространенным методом является ударный. Здесь используется массивная кувалда и монтажный уголок. Данный способ использовали все работники шиномонтажных участков и автовладельцы до появления механизированных приспособлений. В уголке нужно в обязательном порядке затупить все проблематичные поверхности, которые могут повредить шину.

Разбортировка безударным способом при помощи домкрата

Во многих безударных методах используется усилие, развивающее автомобильный домкрат. В ряде способов даже конструкционные особенности домкрата и его тип не важны. В дорожных условиях в виде точки опоры может послужить автомобиль. Зафиксировав домкрат и установив его на точку воздействия, прилагаем усилие до того момента, пока не добьемся требуемого результата. Нужно соблюдать осторожность, чтобы не сорвался аппарат.

Без участия транспортного средства для разбортировки потребуются, помимо домкрата, прочные лямки, а также надежный металлический прут, заменить который могут монтажная лопатка или длинный рожковый ключ. Сначала под колесо подкладываем проток с зафиксированной петлей. Под петлю с лямки подводится домкрат, который установлен на точке разбортировки. При растягивании планки либо штока по резьбе, возникает давление на место контакта.

Если предполагается самостоятельно разбортировать колесо в домашних условиях, можно вмонтировать в капитальном гараже в бетонную стену достаточно жесткий рычаг швеллера, трубы либо другого строительного профиля. Подобная консольная балка обеспечит для домкрата надежный упор.

Разбортировка при помощи двух прочных досок

Можно обойтись и без капитальной перестройки, использовав пару прочных досок. Используют их в качестве рычага, который давит на борт колеса. Из-за разницы в длине плеча возникает усилие на подложку, что срывает резину с места.

Спец приспособления для шиномонтажа в дороге своими руками

В продаже есть специальные приспособления для данного мероприятия. Некоторые модели довольно громоздкие для их постоянной перевозки в багажнике, но, очень эффективны в работе.

Самая удобная точка для начала разбортировки — противоположная золотнику сторона. Перед началом мероприятия можно залить немного вспомогательной жидкости WD-40. Буквально через несколько минут жидкость пройдет во все труднодоступные места и растворит определенное количество проблемного материала. Как свидетельствует практика, это не создает агрессивного влияния на резину.

Как на Алиэкспресс найти и заказать шины и домкрат по сходной цене и бесплатной доставкой

Какой бы ни был автомобиль, всё равно потребуется периодически менять резину. Если не хочется тратить средства, то стоит освоить и проводить шиномонтаж самостоятельно. Благодаря этому, можно сэкономить много времени и денег на услугах автомастерских.

Обслуживание колёс включает различные задачи:

- регулярная проверка давления в шинах;

- контроль состояния протектора;

- систематическая замена зимней и летней резины и т.д.

Почему так важно следить за состоянием автомобильных колёс

От этого зависит безопасность движения, а также особенности поведения автомобиля на дороге в различных условиях. Протектор обеспечивает надёжное сцепление в дорогой и устойчивость машины при вхождении в поворот.

Речь идёт не только о снижении безопасности, но и повышенном расходе топлива , интенсивности износа деталей подвески и т.д.

Замена автомобильных шин

Если у вас свой собственный гараж, где можно не только хранить машину, но и проводить необходимый ремонт, стоит запастись необходимым инструментом.

Для замены шин потребуется:

- набор ключей;

- второй комплект колёс.

Если замена происходит на дороге из-за пробоя, то необходимо отъехать на обочину и выставить специальный предупреждающий знак. Также следует поставить машину на ровное и устойчивое место.

Для начала необходимо включить первую передачу и вытянуть ручной тормоз. Далее автомобиль аккуратно приподнимается на домкратах на 3–4 см. С помощью специального ключа выкручиваются крепёжные гайки. Новое колесо устанавливается и закрепляется. Затягивать гайки следует постепенно в диагональной последовательности, чтобы избежать перекоса.

Из-за того что пробой колеса может случиться в любой момент и на любом участке трассы, лучше всегда иметь с собой исправную «запаску».

Как разбортировать-забортировать колеса автомобиля — порядок работ

Шиномонтаж – это фактически ремонт повреждённого колеса, замена покрышек и внутренней камеры. Данная процедура достаточно сложна и даже травмоопасна, особенно если под рукой нет всех необходимых инструментов. Поэтому сначала следует подумать, стоит ли проводить шиномонтаж самостоятельно или стоит обратиться к профессионалам?

Для работы потребуются:

- инструменты для снятия колеса с автомобиля;

- монтажные лопатки;

- мыльный раствор.

В автомастерских для выполнения данной задачи используется специальное оборудование – станки, на которых быстро и без проблем выполняются все необходимые задачи.

Для ремонта колеса необходимо снять шину (покрышку) с металлического обода. Для этого используются монтажные лопатки, которыми необходимо поддевать резину и вытягивать её наружу. Для упрощения задачи следует предварительно смазать обод мыльным раствором. Также следует подумать о том, как зафиксировать колёсо, чтобы оно не выскакивало в процессе работы.

Как только удастся снять шину, можно производить замену и дальнейший ремонт в зависимости от необходимости. Установка покрышки на диск происходит аналогичным образом в обратном порядке.

Шиномонтаж отнимает много сил и времени. К этому нужно быть готовым. К тому же, надо отметить, что для ремонта в большинстве случаев всё равно потребуется помощь профессионалов.

Таким образом, можно отметить следующие минусы такой процедуры:

- уходит слишком много времени и сил,

- опасность получения травмы,

- вероятность испортить обод или покрышку.

К плюсам относится только возможность сэкономить деньги.

Именно поэтому многие автомобилисты предпочитают обращаться в специализированные автосервисы. В крупных городах обычно нет проблем с ними и их можно найти даже недалеко от своего дома. Также есть специальные подвижные ремонтные бригады, готовые подъехать в любое место.

Имея необходимые инструменты и оборудование, такие специалисты проводят ремонт автомобильных колес буквально за считанные минуты. Обычно единственной проблемой становится наличие длинных очередей, особенно в период сезонных смен комплектов резины.

Видео: шиномонтаж при помощи самодельного станка

Шиномонтажный станок – основное оборудование для обслуживания машин, в том числе, грузовых. Обычно оно устанавливается только в специализированных мастерских, где под чутким руководством персонала и используется. Наиболее распространенные его модели это Trommelberg 1850, Trommelberg 1860 + третья рука, а также другие.

Но нередко бывает так, что замену колес для автомобилей провести нужно, но вот возможности ехать в сервис и тратить там свое время для получения требуемого обслуживания никакой нет. Выход из ситуации имеется. Это самодельный шиномонтажный станок, который вы сможете сами собрать и установить в гараже. Конечно, он будет уступать моделям Trommelberg, вряд ли позволит провести балансировку якорей, но функционал его вас порадует. Давайте разберем пошагово, как можно сделать такое средство для обслуживания автомобилей.

1 Что нужно, чтобы собрать шиномонтажный станок дома?

Самодельный ручной шиномонтажный станок не хуже модели 1850, в состав которого может войти также третья рука, собрать в домашних условиях на практике не так уж и сложно. Для создания качественного оборудования вам понадобятся такие виды устройств:

- Рама. Обычно она делается из стандартных профилей. Обращаем ваше внимание, что подбирать детали для нее вам нужно исходя из типа автомобилей, которые вы собрались ремонтировать, ведь для грузовых легковых вариантов она будет разной по устойчивости к нагрузкам.

- «Рука» третья или рычаг. Эта третья деталь будет использоваться непосредственно для снятия покрышки.

- Вертикальный стояк, на который, в частности, будет закреплена третья рука. Может быть выполнен в виде приваренного фланца.

Для создания всех этих деталей необходимо изначально закупать очень качественный прокат, который выдержит большие нагрузки, в частности, вес деталей грузовых автомобилей. Дабы ваша работа в данном направлении прошла максимально быстро и успешно, рекомендуется заранее приготовить чертеж для данной конструкции и уже по ним заказать прокат.

1.1 Создаем оборудование своими руками

Итак, у нас уже есть все, чтобы сделать станок для обслуживания колес автомобилей, в том числе, грузовых, необходимо лишь правильно его собрать. Сделать это нужно следующим образом:

- выполняем основание нашего станка из труб профильных. Расстояние между ними должно быть не менее 70 см, иначе образец будет неустойчивы и на нем нельзя будет обслуживать не то что грузовые, даже легковые автомобили;

- далее крепим вертикально фланец к перекладине. Этот элемент в обязательном порядке привариваем, иначе он у нас попросту не будет держаться. Далее устанавливаем на него зажим, к которому будет крепиться «рука»;

- монтируем саму руку. Ее в обязательном порядке нужно устанавливать на металлический элемент, в противном случае держаться она попросту не будет.

Калибровка балансировочного станка самодельного проводится по имеющемуся у вас колесу, даже если оно от грузовых машин. Обычно она занимает всего несколько минут. Сразу после окончания такой работы вы можете приступить к эксплуатации оборудования, сделанного своими руками.

1.2 Плюсы конструкции

Станок своими руками для обслуживания колес автомобилей, также как и самодельный ткацкий станок имеет массу преимуществ.

Среди них:

- низкая стоимость производства конструкции. Запчасти для шиномонтажных станков обычно стоят недорого, а в некоторых ситуациях их даже можно выпускать из сырья переработанного;

- возможность проводить работы при первой надобности в домашних условиях;

- универсальность – при желании его можно адаптировать под любые виды колес, в том числе, элементы грузовых авто. При том очень важно отметить, что правильное применение такого образца исключает повреждение колес;

- компактность – данное оборудование для обслуживания автомобилей вы можете хранить в любом удобном для вас месте;

- простота в сборке – несколько простых деталей и четко выполняемая инструкция помогут вам создать это техническое чудо всего за несколько часов;

- существенна экономия в обслуживании автомобилей. Ведь даже для грузовых моделей крайне редко необходим сложный ремонт колес. Достаточно использовать подобную технику, и никаких проблем с ними не возникнет.

Если говорить о минусах такой конструкции, то к ним нужно отнести невозможность балансировки колес, а также обработку элементов грузовых машин, как в модели 1850. Ремонт карданных валов, балансировка якорей здесь также недоступен. За этой процедурой вам действительно нужно обращаться в специализированные мастерские, где установлено более сложное оборудование, к примеру, модели Trommelberg.

2 Альтернатива станку, созданному самостоятельно

Если своими руками у вас не получается сделать станок для обслуживания колес, вы можете обратить внимание на наиболее доступные по цене модели такого оборудования, представленные в продаже. Они позволяют делать балансировку якорей и другие манипуляции. Среди таковых:

- Trommelberg 1850 – один из лучшей версии станков, позволяющих убирать проблемы карданных валов, а также работать с колесами легковых автомобилей. Полуавтомат. Не требует большого опыта оператора в работе с подобным оборудованием. Предельно прост в настройке и дальнейшем использовании trommelberg 1850 можно установить будет как в мастерских по обслуживанию карданных валов, балансировке якорей и других деталей авто, так и в домашних условиях. Для балансировки якорей используется мало.

- Trommelberg 1860, в комплект к которому идет третья рука. Наиболее функциональный вид оборудования, адресованный в первую очередь профессиональным мастерским, осуществляющим ремонт карданных валов, где третья рука – важный элемент. Может использоваться и в бытовых условиях, если вам приходится регулярно обслуживать колеса. В других же случаях модель trommelberg плюс «рука» третья может быть для вас слишком сложной. Может использоваться не лишь для легковых, но и для грузовых машин. Также применен может быть для балансировки якорей, но в таких целях применяется редко.

- Protektor U-201- образец высокотехнологического оборудования для обслуживания колес. Разработан непосредственно для мастерских, в которых проводится ремонт карданных элементов, балансировку якорей, а также другие манипуляции. Работает с широким спектром колес. Диаметр их может составить 12-24″. Благодаря более легкой конструкции, нежели в модели 12-24″, 1850, вполне может использоваться для малых мастерских, а также условиях домашних. Инструкция поможет вам с этим высокотехнологичным вариантом разобраться.

Конечно, во многих случаях профессиональные станки, то же оборудование trommelberg 1850, модель 1860 плюс рука третья, куда более точны в работе и, чего скрывать, более функциональны благодаря сборке, ведь дадут возможность делать даже балансировку якорей. Однако же нередко для потребителя они слишком дороги. Именно потому перед их покупкой стоит рассмотреть возможность собрать оборудования своими руками, тем более, не так уж она и сложна.

Как сделать самодельный шиномонтаж своими руками. Ручной шиномонтажный станок своими руками чертежи

При поиске идеи для открытия собственного бизнеса многие рассматривают возможность предоставления услуг по проведению шиномонтажных работ. Для предоставления подобных работ требуется специальное оборудование, которое можно изготовить своими руками. Ручной шиномонтажный станок позволяет существенно упростить работу и снизить затраты. Существует довольно большое количество различных чертежей, по которым можно сделать подобное оборудование. Все они отличаются по сложности изготовления и затратам.

Причины самостоятельной сборки

В большинстве случаев собирается по нижеприведенным причинам:

Шиномонтажный станок своими руками можно изготовить из подручных материалов. При этом он практически не будет уступать по производительности промышленному варианту исполнения.

Шиномонтаж своими руками можно создать при учете особенностей конструкции станка. Классический вариант исполнения представлен следующими основными узлами:

Все применяемые элементы должны обладать высокой прочностью, так как на момент снятия покрышки возникает сильная нагрузка. Рекомендуется усилить соединение винтовым крепежом.

Непосредственный процесс сборки

Собрать шиномонтажный станок можно следующим образом:

Сборку конструкции без сварочного аппарата практически не провести. Кроме этого, металл следует защитить от воздействия окружающей среды, для чего проводится окрашивание поверхности.

Без специального шиномонтажного станка провести снятие или установку покрышек практически невозможно. При его наличии работа существенно упрощается:

После того как покрышка частично сошла с диска можно использовать обычную монтировку. Лучше всего использовать инструмент большой длины .

При выполнении шиномонтажных работ следует учитывать нижеприведенные рекомендации:

В интернете можно встретить самые различные чертежи, по которым изготавливаются шиномонтажные станки. В большинстве случаев при конструировании применяются подручные материалы.

Конструкция самодельного шиномонтажного станка позволяет проводить качественное снятие и установку покрышек практически на любые диски. При этом станок собирается практически с подручных материалов, то есть обойдется в невысокую стоимость. Учитывая тот момент, что стоимость СТО постоянно растет, самодельный станок в гараже будет полезным.

Привет всем любителям самоделок . Владельцам автомобилей знакома ситуация с заменой резины с зимнюю на летнюю или наоборот. В интернете есть много вариантов для данной цели, как станки, так и отдельные приспособления . В этой статье я расскажу как сделать шиномонтажный станок своими руками , который поможет каждому автолюбителю разбортировать или забортировать колеса на своём авто, в независимости бескамерка это или нет. Также данное приспособление сэкономит ваши деньги и прибавит опыта в сварочных работах.

Перед тем, как перейти к прочтению статьи, предлагаю посмотреть видео с тестированием данного шиномонтажного станка.

Для того, чтобы сделать шиномонтажный станок, понадобится:

* Сварочный аппарат, электроды

* Средства индивидуальной защиты: краги, сварочная маска

* Профильная труба 40*20

* Металлическая щетка

* Болты М12 и гайки к ним

* Подшипник ротора электродвигателя

* Магнитные уголки для сварки

* Углошлифовальная машинка и отрезной диск

* Камера автомобильная

* Строительный уголок

* Труба металлическая 60 мм

* Металлический уголок 50 мм

Вот и все, что нужно для сборки такой самоделки.

Шаг первый.

Первым делом необходимо сделать из трубы стойку, к которой будет крепиться все остальное «хозяйство». Берем металлическую трубу диаметром 60 мм и внизу к ней привариваем два уголка 50 мм на сторону, чтобы внутрь вошел профиль 40*20, располагаем уголки под углом относительно друг друга около 120°. В верхней части уголков сверлим отверстия и привариваем гайки под болты М12, они в дальнейшем будут удерживать профильные трубы.

Для большей прочности привариваем уголок, соединяющий два предыдущих. С другой стороны трубы привариваем еще один уголок 50 мм и просверливаем в нем отверстия под два болта М12 и к самому уголку с внутренней стороны привариваем гайки.

Шаг второй.

Теперь делаем основание, которое будет служить подложкой для колеса, на котором будет производиться спуск остаточного давления в колесе. Делаем из профиля 40*20 отрезки для основания. Берем сварочный аппарат, электроды, краги, защитную маску и привариваем детали каркаса. Для того, чтобы понять, как это должно выглядеть, можно воспользоваться фотографией, размеры сваренного основания должны быть чуть больше диаметра колеса.

По краям привариваем профиль под углом 45°, а для прочности устанавливаем перегородку из той же профильной трубы, также для упора колеса крепим к основанию уголок 50 мм.

Шаг третий.

Для удобства спуска остаточного давления в колесе делаем рычаг. На трубу привариваем ушки с отверстием под болт М12 в двух местах, снизу и сверху. На трубу диаметром 32 мм привариваем ушки, отступив от начала около 15 см. После чего трубу диаметром 28 мм отрезаем до длины 15 см при помощи углошлифовальном машинки. При работе с УШМ не забываем о защитных очках и перчатках, а также будьте аккуратны и держите инструмент крепко.

Просверливаем в трубе отверстия под болт М12 и скручиваем две готовые части вместе. В самому верху трубы, немного отступив от самого края, просверливаем отверстие под болт, а в ее нижней части привариваем уголок, которым и будем спускать колеса. В верхнее ушко устанавливаем рычаг, сделанный из 28-ой трубы, с предыдущей трубой он соединяется при помощи болта М12. Выглядит вся конструкция рычага так.

К верхней части трубы привариваем два уголка, а также из автомобильной камеры вырезаем круглый кусок резины, который закроет острые края уголков. В уголке просверливаем отверстие, при помощи которого будет стопориться колесо. К уголкам привариваем трубу меньшего диаметра, это будет служить упором в процессе забортирования/разбортирования.

Шаг четвертый.

К длинной трубе привариваем к одному из концов подшипник и уголок, на фотографии все куда понятнее.

Для данных целей отлично подошел подшипник с электродвигателя, правда от какого именно, не известно, была отпилена часть вала ротора с самим подшипником и приварена к трубе, после чего и сам уголок. К другому концу трубы привариваем закругленный наконечник, в данном случае была отпилена ножка кик-стартера мопеда, которая как раз подошла, при необходимости зашлифовываем острые края наждачной бумагой мелкой зернистости.

Шаг пятый.

После всех предыдущих действий остается сделать упоры. При помощи углошлифовальной машинки отпиливаем необходимые отрезки профилей 40*20 и устанавливаем в заранее изготовленные посадочные места с болтом для фиксации, для более лучшего крепления просверливаем в профиле отверстие под болт, так он точно никуда не денется.

Процедуру замены покрышек лучше всего выполнять в специализированной мастерской. Но такая возможность есть не всегда. Также следует учитывать и стоимость этой услуги. Поэтому некоторые автолюбители предпочитают делать монтаж и демонтаж покрышек своими силами. Для этого необходим хотя бы самый простой шиномонтажный .

Особенности конструкции

Шиномонтажный набор

На первый взгляд процедура не представляет большой сложности. Необходимо лишь демонтировать старую покрышку с диска и установить новую. Но уже на этапе снятия шины можно столкнуться с проблемой – слишком большие усилия нужно приложить, чтобы выполнить демонтаж.

Можно использовать так называемые «дорожные наборы» для этого. В их комплектацию входят монтировки различной формы и специальные клинья. Подобные инструменты несколько облегчают выполнение процедуры замены, но не всегда. Если покрышка эксплуатировалась долгое время — потребуется приложить большую физическую силу для ее отделения от края диска. Именно поэтому проще всего сделать самодельный шиномонтажный станок.

Его конструкция должна состоять из следующих компонентов:

- Рама. Чаще всего — это две прямоугольные профильные трубы, находящиеся параллельно друг другу. Они соединяются с помощью стального уголка.

- Вертикальный стояк, прикрепленный к раме. Он выполняет несколько функций – крепление рычага (для демонтажа покрышки) и площадка для установки колесного диска. Ее функцию может выполнять приваренный фланец от трубы.

- Труба, к которой приваривается рукоять. Она будет выполнять функции рычага при непосредственном снятии покрышки.

Изготовление рамы

Две трубы, расположенные параллельно относительно друг друга, соединяются с помощью стального уголка или профильной конструкции меньшего сечения. В качестве дополнительных компонентов можно установить регулируемые ножки.

После изготовления каркаса следует выполнить такие действия:

- Приварить к перекладине трубу. Ее диаметр может составлять от 20 до 30 мм. Предварительно на высоте 40-60 см приваривается фланец.

- На вертикальной части делается крепежный элемент в виде стальной пластины. Она необходима для установки рычага.

Рычаг предназначен для демонтажа шины с диска. Он состоит из двух частей – плеча рычага (крепится к опорной горизонтальной стойке) и лапки, с помощью которой будут прилагаться усилия на покрышку.

После отделения покрышки от диска необходимо ее полностью демонтировать. Для этого лучше всего использовать длинную монтировку, к которой приваривается ручка. Установив диск на фланец, с помощью хомута выполняется его фиксация. Затем узким торцом монтировки край покрышки выводится за наружную часть диска. Перевернув диск, выполняется полный демонтаж шины.

На этом этапе важно обратить внимание на следующие моменты:

- Край обода не должен подвергаться деформации. Это значительно затруднит последующий монтаж шины, в особенности бескамерной.

- Для сохранения целостности демонтируемой шины можно смазать узкий край солидолом. Это уменьшит вероятность прорыва корда или резины.

- Во время монтажа новой покрышки рекомендуется использовать мыльный раствор.

При установке шины на обод диска нужно внимательно следить за отсутствием щелей между ними . В дополнении к шиномонтажному станку рекомендуется приобрести специальный набор, в который входят уплотнительные жгуты и монтировки различных размеров.

Шиномонтажный станок – основное оборудование для обслуживания машин, в том числе, грузовых. Обычно оно устанавливается только в специализированных мастерских, где под чутким руководством персонала и используется. Наиболее распространенные его модели это Trommelberg 1850, Trommelberg 1860 + третья рука, а также другие.

Но нередко бывает так, что замену колес для автомобилей провести нужно, но вот возможности ехать в сервис и тратить там свое время для получения требуемого обслуживания никакой нет. Выход из ситуации имеется. Это самодельный шиномонтажный станок, который вы сможете сами собрать и установить в гараже. Конечно, он будет уступать моделям Trommelberg, вряд ли позволит провести балансировку якорей, но функционал его вас порадует. Давайте разберем пошагово, как можно сделать такое средство для обслуживания автомобилей.

1 Что нужно, чтобы собрать шиномонтажный станок дома?

Самодельный ручной шиномонтажный станок не хуже модели 1850, в состав которого может войти также третья рука, собрать в домашних условиях на практике не так уж и сложно. Для создания качественного оборудования вам понадобятся такие виды устройств:

- Рама. Обычно она делается из стандартных профилей. Обращаем ваше внимание, что подбирать детали для нее вам нужно исходя из типа автомобилей, которые вы собрались ремонтировать, ведь для грузовых легковых вариантов она будет разной по устойчивости к нагрузкам.

- «Рука» третья или рычаг. Эта третья деталь будет использоваться непосредственно для снятия покрышки.

- Вертикальный стояк, на который, в частности, будет закреплена третья рука. Может быть выполнен в виде приваренного фланца.

Для создания всех этих деталей необходимо изначально закупать очень качественный прокат, который выдержит большие нагрузки, в частности, вес деталей грузовых автомобилей. Дабы ваша работа в данном направлении прошла максимально быстро и успешно, рекомендуется заранее приготовить чертеж для данной конструкции и уже по ним заказать прокат.

1.1 Создаем оборудование своими руками

Итак, у нас уже есть все, чтобы сделать станок для обслуживания колес автомобилей, в том числе, грузовых, необходимо лишь правильно его собрать. Сделать это нужно следующим образом:

- выполняем основание нашего станка из труб профильных. Расстояние между ними должно быть не менее 70 см, иначе образец будет неустойчивы и на нем нельзя будет обслуживать не то что грузовые, даже легковые автомобили;

- далее крепим вертикально фланец к перекладине. Этот элемент в обязательном порядке привариваем, иначе он у нас попросту не будет держаться. Далее устанавливаем на него зажим, к которому будет крепиться «рука»;

- монтируем саму руку. Ее в обязательном порядке нужно устанавливать на металлический элемент, в противном случае держаться она попросту не будет.

Калибровка балансировочного станка самодельного проводится по имеющемуся у вас колесу, даже если оно от грузовых машин. Обычно она занимает всего несколько минут. Сразу после окончания такой работы вы можете приступить к эксплуатации оборудования, сделанного своими руками.

1.2 Плюсы конструкции

Станок своими руками для обслуживания колес автомобилей, также как и самодельный ткацкий станок имеет массу преимуществ.

Среди них:

- низкая стоимость производства конструкции. Запчасти для шиномонтажных станков обычно стоят недорого, а в некоторых ситуациях их даже можно выпускать из сырья переработанного;

- возможность проводить работы при первой надобности в домашних условиях;

- универсальность – при желании его можно адаптировать под любые виды колес, в том числе, элементы грузовых авто. При том очень важно отметить, что правильное применение такого образца исключает повреждение колес;

- компактность – данное оборудование для обслуживания автомобилей вы можете хранить в любом удобном для вас месте;

- простота в сборке – несколько простых деталей и четко выполняемая инструкция помогут вам создать это техническое чудо всего за несколько часов;

- существенна экономия в обслуживании автомобилей. Ведь даже для грузовых моделей крайне редко необходим сложный ремонт колес. Достаточно использовать подобную технику, и никаких проблем с ними не возникнет.

Если говорить о минусах такой конструкции, то к ним нужно отнести невозможность балансировки колес, а также обработку элементов грузовых машин, как в модели 1850. Ремонт карданных валов, балансировка якорей здесь также недоступен. За этой процедурой вам действительно нужно обращаться в специализированные мастерские, где установлено более сложное оборудование, к примеру, модели Trommelberg.

2 Альтернатива станку, созданному самостоятельно

Если своими руками у вас не получается сделать станок для обслуживания колес, вы можете обратить внимание на наиболее доступные по цене модели такого оборудования, представленные в продаже. Они позволяют делать балансировку якорей и другие манипуляции. Среди таковых:

- Trommelberg 1850 – один из лучшей версии станков, позволяющих убирать проблемы карданных валов, а также работать с колесами легковых автомобилей. Полуавтомат. Не требует большого опыта оператора в работе с подобным оборудованием. Предельно прост в настройке и дальнейшем использовании trommelberg 1850 можно установить будет как в мастерских по обслуживанию карданных валов, балансировке якорей и других деталей авто, так и в домашних условиях. Для балансировки якорей используется мало.

- Trommelberg 1860, в комплект к которому идет третья рука. Наиболее функциональный вид оборудования, адресованный в первую очередь профессиональным мастерским, осуществляющим ремонт карданных валов, где третья рука – важный элемент. Может использоваться и в бытовых условиях, если вам приходится регулярно обслуживать колеса. В других же случаях модель trommelberg плюс «рука» третья может быть для вас слишком сложной. Может использоваться не лишь для легковых, но и для грузовых машин. Также применен может быть для балансировки якорей, но в таких целях применяется редко.

- Protektor U-201- образец высокотехнологического оборудования для обслуживания колес. Разработан непосредственно для мастерских, в которых проводится ремонт карданных элементов, балансировку якорей, а также другие манипуляции. Работает с широким спектром колес. Диаметр их может составить 12-24″. Благодаря более легкой конструкции, нежели в модели 12-24″, 1850, вполне может использоваться для малых мастерских, а также условиях домашних. Инструкция поможет вам с этим высокотехнологичным вариантом разобраться.

Конечно, во многих случаях профессиональные станки, то же оборудование trommelberg 1850, модель 1860 плюс рука третья, куда более точны в работе и, чего скрывать, более функциональны благодаря сборке, ведь дадут возможность делать даже балансировку якорей. Однако же нередко для потребителя они слишком дороги. Именно потому перед их покупкой стоит рассмотреть возможность собрать оборудования своими руками, тем более, не так уж она и сложна.

Автомобильные шины играют важное значение в эксплуатации транспортного средства. Они обеспечивают комфорт во время движения, делают передвижение в автомобиле безопасным, обеспечивают надёжное сцепление с дорогой в условиях неблагоприятных погодных условий. И первое, о чём стоит помнить как начинающему, так и опытному автомобилисту — это необходимость контролировать уровень давления в шинах.

Почему это так важно? Именно показатели давления определяют готовность колеса к дорожному противостоянию в любых погодных условиях. Так, снижение давления в шине приводит к увеличению расхода топлива. А в критической ситуации может стать причиной потери управляемости и устойчивости транспортного средства. Так стоит ли рисковать, если регулярная проверка давления в шинах позволит вам избежать множества неприятностей, связанных с эксплуатацией автомобиля?

Устройство автошины: особенности конструкции и виды шин

Прежде, чем освоить премудрости шиномонтажа своими руками — в условиях гаража или вне помещений, важно изучить теоретическую часть процесса. Для начала стоит определиться с комплектацией автомобильного колеса, состоящего из шины и диска с ободом, на который она надевается.

Все виды современных автомобильных шин делятся на несколько категорий, имеющих свои конструктивные особенности:

Помимо этого шины делятся на:

- шоссейные или летние , используются для эксплуатации на твёрдом покрытии во влажную или сухую погоду. Не применяются для эксплуатации в условиях низких температур;

- зимние , протектор которых рассчитан на быстрое отведение снега и грязи из области пятна контакта, обеспечивающего сцепление транспортного средства с дорожным покрытием. Такие шины изначально предназначены для работы в зимний период и имеют в своём составе компоненты, предохраняющие резиновую смесь от потери эксплуатационных свойств в условиях низких температур;

- всесезонные , позволяющие обеспечить безопасность езды при любой погоде и независимо от смены температурных режимов.

Автомобильные шины имеют градацию по типу расположения нитей в кордовой основе. Оно может быть радиальным — под прямым углом относительно бортов, либо диагональным, с перекрещиванием нитей от боковины к боковине по диагонали.

Монтаж и демонтаж колеса

Умение демонтировать и установить автомобильное колесо — большое преимущество для автовладельца. Вы можете быть спокойны и в самой нестандартной дорожной ситуации, и в условиях срочной сезонной замены покрышек. А если вы ещё не освоили все премудрости автодела, никогда не поздно сделать первые шаги в нужном направлении. Главное — усвоить порядок действий.

Для демонтажа/установки автомобильного колеса вам потребуются:

- ровное пространство, позволяющее свободно произвести замену колёс;

- домкрат — для обеспечения свободного доступа к области крепления колеса;

- баллонный ключ нужного размера — для проведения демонтажа.

Завершив приготовления нужно действовать поэтапно:

- Для начала необходимо надёжно зафиксировать транспортное средство на месте, задействовав для этого стояночный тормоз (затянув рычаг). Автомобиль при этом ставится на первую передачу. Чтобы надёжно зафиксировать транспортное средство имеет смысл задействовать специальные приспособления («башмаки»).

- Зафиксировав автомобиль необходимо произвести «срыв» гаек колеса, подлежащего процедуре демонтажа. Для этого нужно ослабить гайки при помощи баллонного ключа, не снимая их полностью.

- Далее автомобиль следует установить на домкрат, приподнимая его в области расположения демонтируемого колеса.

- После надёжной фиксации транспортного средства на домкрате можно приступать к демонтажу, отвинтив колёсные гайки и сняв колесо с оси.

Демонтированное колесо необходимо заменить на запасное. Для этого заранее подготовленную «запаску» помещают на место «посадки» колеса, устанавливая его при помощи шпилек или направляющих — в зависимости от конструкции. А затем закрепляют (не до конца) при помощи ранее демонтированных крепежных элементов, проверяя надёжность фиксации (гайки должны быть завинчены в порядке очередности, начиная с самой верхней, в диагональной последовательности — это обеспечивает правильную центровку).

Окончательное затягивание гаек производится только после спуска транспортного средства с домкрата. По завершению процедуры монтажа нужно произвести проверку давления в шинах (в норме должно быть от 2 Бар и более) и, при необходимости, довести его показатели до нужных значений.

Замена покрышки

Иногда процедура шиномонтажа требует не просто временного устранения неисправности путём замены колеса, а гораздо более решительных действий. В частности, замены покрышки на диске автомобиля, что даже в условиях гаража выглядит делом не простым. Что же потребуется для самостоятельной замены шин?

- Специальные приспособления — лопатки, либо, за неимением лучшего, две отвертки с плоским наконечником.

- Мыльный раствор.

Разбортовка колеса своими руками — процесс, требующий определённой выдержки. Отделять покрышку от обода необходимо максимально осторожно, постепенно обжимая обод. Установив лопатки между ободом и шиной используйте мыльный раствор в качестве своего рода смазки, облегчая высвобождение кромки покрышки из под обода.

Важно учесть, что действовать в процессе демонтажа нужно медленно, постепенно продвигаясь вдоль обода. В среднем, при отсутствии специального оборудования и навыков, на демонтаж одной шины потребуется около 30-40 минут.

Процесс замены покрышки производится аналогичным образом. При помощи лопаток покрышка постепенно помещается на место, аккуратно заправляясь под обод колеса.

По завершению процесса монтажа шины, наше колесо готово к установке на автомобиль. Для этого его помещают на место крепления и фиксируют при помощи болтов, а затем снимают с домкрата и производят максимальную фиксацию крепежных элементов в гнездах креплений. По завершению монтажа давление в шинах необходимо довести до стандартных значений.

Предлагаем вашему вниманию видео урок «Как поменять колесо на автомобиле»:

Освоив базовые основы шиномонтажа своими руками, вы всегда сможете справиться с экстренной заменой шины в дорожных ситуациях не прибегая к помощи специалистов а сезонная замена летних шин на зимние не вызовет серьезных проблем.

Дешевый, эффективный самодельный шиномонтажный станок и колесное оборудование Вдохновляющие впечатления от вождения

Если вы работаете в автомобильной промышленности, вы наверняка уже знаете о важности самодельного шиномонтажного станка в вашей мастерской. Alibaba.com предлагает вам полную коллекцию прочных и надежных самодельных шиномонтажных станков , которые оптимально работают и могут использоваться в мастерских, магазинах или даже для личного использования. Изготовленный с использованием передовых технологий и с учетом удобства, этот самодельный шиномонтажный станок является неотъемлемой частью вашей мастерской или гаража.Несмотря на то, что на рынке можно купить сотни самодельных шиномонтажных станков , само собой разумеется, что не на все из них можно положиться. В большинстве случаев люди страдают из-за своего неправильного выбора и неспособности выбрать наиболее опытных, наиболее подходящих для их целей. самодельный шиномонтажный станок здесь рекомендуются и продаются ведущими компаниями, которые доминируют на рынке и хорошо разбираются во всех тонкостях отрасли и ее требованиях. Этот самодельный шиномонтажный станок представляет собой механическое оборудование, которое может выполнять оптимальные функции при обслуживании ваших автомобилей.

На Alibaba.com имеется огромная коллекция самодельных шиномонтажных станков , которые поставляются с различными заманчивыми комбинациями для удовлетворения ваших требований. Вы можете получить все типы профессиональных, а также самодельных шиномонтажных станков на сайте, предлагаемом известными производителями. Эти машины доступны в различных формах, размерах и возможностях, чтобы хорошо соответствовать вашим требованиям. Самодельный шиномонтажный станок выпускается в автоматическом, полуавтоматическом и ручном исполнении.

Эти продукты могут ремонтировать и обслуживать все типы транспортных средств, независимо от их размеров. На Alibaba.com вы найдете множество вариантов самодельных шиномонтажных станков , поэтому вы можете выбрать те, которые соответствуют вашим конкретным потребностям. Сертификация продукции и сделки также предлагаются как для индивидуальных, так и для оптовых покупателей.

Самодельная машина для замены шин и машина для балансировки шин – Купить Устройство для замены шин в ru.made-in-china.com

Описание продукта

Профиль компании

YANTAI JINTUO AUTOMOBILE TECHNOLOGY CO., ООО была основана в 1996 году, расположена в городе Яньтай. Он

специализируется на системах ремонта кузова, автоподъемниках и шинном оборудовании с разработкой технологий, разработкой продуктов, производством, продажей и обслуживанием

.

Наша компания прошла сертификацию ISO9001, и наша продукция получила одобрение CE, теперь у нас есть несколько национальных патентов, которые

показывают, что у нас есть профессиональная команда по исследованиям и разработкам. Наша система ремонта кузова широко экспортируется по всему миру, и

широко используются в различных отечественных и зарубежных ремонтных мастерских и на станциях технического обслуживания автомобилей 4S.В течение нескольких лет мы участвовали в

отечественных выставках профессионального оборудования и глобальных кузовных ремонтах в Лас-Вегасе. Выставка оборудования

(NACE) завоевала единодушную похвалу и стала всемирно известным производителем профессионального оборудования.

Добро пожаловать, вы выбираете бренд «JINTUO», мы предоставим вам наше сердце.

Часто задаваемые вопросы

В: Как вы контролируете качество своей продукции?

О: У нас есть независимая группа контроля качества. Наши группы контроля качества проводят проверку образцов, проверку деталей во время производства и 100% окончательную проверку

перед поставкой.

В: Могу ли я посетить вашу компанию перед размещением заказа?

A: Конечно, добро пожаловать в JINTUO AUTO TECH. На нашем заводе есть выставочный зал, вы можете получить все, что хотите, об автооборудовании

.

В: Могу ли я узнать время выполнения заказа?

A: Время выполнения нашей машины составляет от 7 до 20 дней.

В: Каковы ваши условия оплаты?

Мы принимаем Alibaba Trade Assurance, TT, LC и т. д.

В: Можете ли вы предоставить все автомобильное оборудование для мастерских?

А: Да.у нас есть 8 серий продукта, содержит почти все виды автомобильного оборудования. Также мы помогли многим клиентам

открыть свой кузовной цех.

В: Каков срок гарантии?

A: Наш гарантийный срок составляет 18 месяцев, мы отправим бесплатные детали для замены в течение этого срока и поставим запасные части на весь срок службы.

Вопрос: вы фабрика?

A: Jintuo инвестировала в завод площадью 12 000 квадратных метров, специализирующийся на производстве различных рамных машин,

автомобильных подъемников, выравнивания колес, автомойки и т. д.

Шиномонтажные станки – Шиномонтажное оборудование

Усовершенствованные шиномонтажные станки Ranger для 21 века

Ваш новый шиномонтажный станок Ranger станет незаменимым помощником в вашем гараже. Благодаря эксклюзивным функциям замены шин от Ranger некогда пугающая рутинная работа по замене шин теперь выполняется быстро, легко и даже делает работу немного увлекательной. Наш современный шиномонтажный станок предлагает передовые технологии и расширенные функции, что делает его одним из самых прибыльных видов оборудования для обслуживания колес, которое вы можете предложить.

Описание принадлежностей шиномонтажного станка

Независимо от того, десятилетиями ли вы выбивали борта из одной и той же неподатливой шины или десятилетиями работали на шиномонтажных станках, вы попали в нужное место, чтобы приобрести оборудование для шиномонтажных работ. Каждая из этих неподатливых шино-колесных сборок защищена людьми, которые знают возможности шиномонтажных станков лучше, чем кто-либо другой. Модели премиум-класса Ranger с большими шинами легко справятся с самыми массивными сборками грузовиков, поэтому вы не сможете предложить нам ничего такого, чего мы не видели раньше.

В наши дни операторы шиномонтажных мастерских должны чувствовать себя комфортно, работая с колесами и ободами, которые подвержены царапинам и царапинам. Ranger предлагает лучшую защиту колес, чтобы гарантировать, что вы не потеряете бизнес из-за незначительной ошибки технического специалиста.

Ознакомьтесь с 4 наиболее распространенными ошибками при покупке шиномонтажного станка и обязательно приобретите модель, которая наилучшим образом соответствует вашим потребностям!

Просмотреть все функции шиномонтажного станка Часто задаваемые вопросы

РВ1 (5140138)

Бесконтактный шиномонтажный станок RV1 Wheel Guardian™

Шиномонтажный станок RV1 Wheel Guardian™ — это революционное предложение по обслуживанию колес от Ranger Products.Этот бесконтактный шиномонтажный станок ломает борта и меняет шины быстрее, чем практически любая другая конструкция на рынке. Избавьтесь от хлопот по замене шин вручную, когда вы едете бесконтактно!

От $9605 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить сейчас

Р745 (5140148)

Шиномонтажный станок / Поворотный рычаг / Вместимость 21 дюйм

Ranger R745 — базовый шиномонтажный станок для начального уровня обслуживания шин и колес.Он идеально подходит для быстрого обслуживания большинства типов легковых колес, а также запасных шин и шин для прицепов.

От $2410 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить сейчас

Р80EX (5140139)

Наклон назад / Dual-Tower Assist / 34-дюймовая зажимная способность

Шиномонтажный станок R80EX имеет конструкцию с двумя опорами и откидывающейся назад стойкой, поэтому он оснащен лучшими и самыми мощными инструментами в отрасли.С R80EX вы получаете классическую надежность, которой славится Ranger, а также десятки стандартных функций.

От $8385 + БЕСПЛАТНАЯ ДОСТАВКА

$7550

Сэкономьте $835

БЕСПЛАТНАЯ ДОСТАВКА!

Узнать большеКупить сейчас

Р980АТ (5140147)

Шиномонтажный станок / Поворотный рычаг / Вспомогательная установка с одной опорой / Вместимость 30 дюймов

R980AT экономит много места, что делает его идеальным для небольших или тесных шиномонтажных мастерских.Поскольку в нем используется конструкция с поворотным рычагом и он не откидывается назад, его можно установить вровень со стеной. Вспомогательная башня поможет с более жесткими боковинами, шинами Run-Flat и другими низкопрофильными шинами. 30-дюймовая зажимная способность.

От $5280 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить сейчас

Р980СР (5140146)

Шиномонтажный станок / Поворотный рычаг / Вместимость 30 дюймов

R980XR является идеальной альтернативой шиномонтажному станку R980XR, который позволяет экономить место Ranger R980AT без дополнительной опоры.Он идеально подходит для общего ремонта широкого спектра шин, включая гоночные шины, шины для пикапов и борта шин, которые не выдержат большого сопротивления.

От $3760 + БЕСПЛАТНАЯ ДОСТАВКА

$3385

Сэкономьте $375

БЕСПЛАТНАЯ ДОСТАВКА!

Узнать большеКупить сейчас

Р76ЛТ (5140144)

Шиномонтажный станок / с наклоном назад / емкостью 30 дюймов

Если вам нравится универсальность Ranger R76ATR, но вам не нужна его вспомогательная опора, тогда Ranger R76LT — это слегка урезанная версия, которая по-прежнему позволяет быстро менять шины.Обычно встречается в обычных ремонтных мастерских, где представлен широкий ассортимент шин, например, для гоночных шин и шин для легких грузовиков.

От $3820 + БЕСПЛАТНАЯ ДОСТАВКА

$3440

Сэкономьте $380

БЕСПЛАТНАЯ ДОСТАВКА!

Узнать большеКупить сейчас

Р76АТР (5140140)

Шиномонтажный станок / с наклоном назад / с одной опорой справа / емкостью 30 дюймов

R76ATR отлично экономит время.Его откидывающаяся назад башня позволяет вам использовать различные комбинации шин и колес без регулировки наклонной головки, а конструкция поворотного рычага с опорой башни гарантирует, что жесткие боковые стенки никогда не будут проблемой. Зажимы RimGuard™ выдвигаются на 10–30 дюймов для максимальной универсальности.

От $5610 + БЕСПЛАТНАЯ ДОСТАВКА

Узнать большеКупить сейчас

Р26ФЛТ (5140137)

Шиномонтажный станок для тяжелых грузовиков/джойстик управления

Ranger R26FLT — это мощный шиномонтажный станок, который легко справляется с шинами грузовых автомобилей, автобусов и коммерческих фургонов.Поставляется с управлением джойстиком.

От $9425 + БЕСПЛАТНАЯ ДОСТАВКА

$8485

Сэкономьте $940

БЕСПЛАТНАЯ ДОСТАВКА!

Узнать большеКупить сейчас

Поднимите сейчас,

Платите постепенно

с помощью кредитной карты Synchrony Car Care™.

Удобные ежемесячные платежи делают покупку оборудования простой.

Выучить большеУсовершенствованная технология шиномонтажных станков NextGen™

Когда компания NextGen была впервые представлена, вся наша линейка профессионального оборудования для замены шин была переработана и протестирована в реальных условиях. Правильный выбор шиномонтажного станка позволяет владельцам мастерских и операторам сервисных служб легко справляться с повседневными делами. Независимо от того, зажимаете ли вы хрупкий обод или исправляете прокол, эти шиномонтажные станки столь же бережны, сколь и производительны. Это все благодаря нашей запатентованной технологии защиты RimGuard™.ПРИМЕЧАНИЕ. Внутренние и внешние зажимные размеры обода не переводятся напрямую в размеры обода или шины, поскольку точки зажима обода могут различаться в зависимости от производителя.

Удобный шиномонтажный станок

Обширная линейка шиномонтажных станковRanger — одно из самых впечатляющих предложений оборудования в отрасли, модели которого подходят практически для любого бюджета, автомобильной специализации и размера шин. Некоторые из захватывающих нововведений Ranger включают в себя полезный рычаг верхнего крепления с опускающимся центром, который надежно удерживает шину на месте во время вращения.Вы также найдете пневматическое устройство фиксации колеса, которое удерживает установленное колесо на месте. Верхние бортовые ролики с усилителем помогают устанавливать и ломать борта. Ranger имеет один из самых больших диапазонов зажимных приспособлений для колес в отрасли, а также монтажные опоры с усилителем для еще большей универсальности. Возможно, вы захотите подумать о шиномонтажном станке с поворотным рычагом, который дает вам больше возможностей для снятия упрямых бортов. На самом деле, шиномонтажный станок Ranger с поворотным рычагом может изменить ваш взгляд на обслуживание колес автомобиля или грузовика вашего клиента.

Просмотреть все функции шиномонтажного станка

Пневматические регулирующие клапаны

Пневматические регулирующие клапаны промышленного класса с размером пористости 45 микрон имеют литые и механически обработанные корпуса, изготовленные из цинка и алюминия. Высокоэффективные полиуретановые уплотнения и самосмазывающиеся направляющие поршня из Teflon® увеличивают срок службы вашего шиномонтажного станка. Плунжеры клапанов имеют заглушенные выпускные отверстия, которые обнаруживают грязь или мусор по периметру золотника и сдувают их всякий раз, когда клапан устанавливается в открытое положение.

Герметичные электрические компоненты

Все электрические клеммы основных проводов, вспомогательные выключатели и кожухи двигателя герметизированы для обеспечения воздухонепроницаемости и защиты от пыли.

Пневматический шланг

Шиномонтажные станкиRanger Next Generation™ оснащены полиуретановыми пневматическими трубками высокого давления с зеркально гладкими бесшовными отверстиями, обеспечивающими исключительную скорость потока, высокую устойчивость к истиранию и перегибам, а также высокую устойчивость к разрыву.

Необслуживаемая коробка передач

Никогда не беспокойтесь об обслуживании компонентов редуктора, так как шестерни шиномонтажного станка Ranger практически не требуют обслуживания в течение всего срока службы устройства. Вместительный резервуар для масла и смазки рассеивает тепло и обеспечивает самосмазывание всей системы, продлевая срок службы вашего шиномонтажного станка. Внутренние перегородки и плотно прилегающая прокладка фланца обеспечивают вентиляцию и предотвращают любые утечки. Корпус редуктора изготовлен с прецизионной фрезеровкой для точного выравнивания горизонтального и вертикального основания, а прецизионные косозубые зубчатые колеса работают лучше, чем типичные цилиндрические зубчатые передачи, обеспечивая максимальную долговечность и точность под нагрузкой при выравнивании червячных и зубчатых колес.

Обновленный электродвигатель

Наши шиномонтажные станки оснащены передовыми электродвигателями: медная конструкция ротора, высококачественные подшипники, термостойкая эпоксидная изоляция и прочная рама из катаной стали входят в стандартную комплектацию каждого двигателя, который мы устанавливаем в вашей мастерской.

Место для хранения