Рабочий цикл четырехтактного дизельного двигателя.

Рабочий цикл четырехтактного дизельного двигателя проходит в той же последовательности, что и цикл четырехтактного карбюраторного двигателя. Отличие заключается в характере протекания рабочего цикла, в способе смесеобразования и воспламенения топлива.

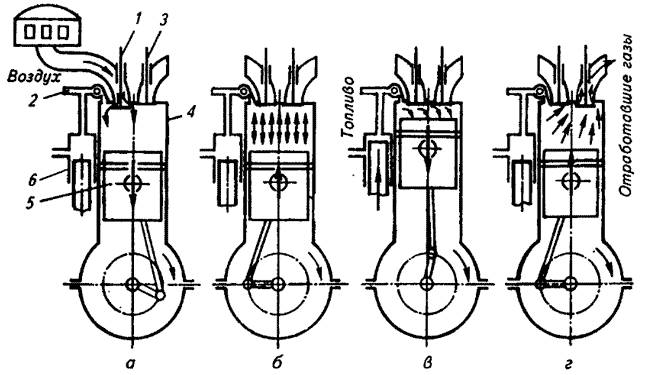

Первый такт – впуск (рис. 1, а). Поршень 5 движется от в.м.т. к н.м.т., впускной клапан 1 открыт. В цилиндр 4 под действием перепада давления в атмосфере и цилиндре поступает воздух, перемешиваясь с остаточными газами. Давление в конце такта 0,08…0,09 МПа, температура воздуха 320…340 К.

Второй такт – сжатие (рис. 1, б). Оба клапана закрыты. Поршень 5 движется от н.м.т. к в.м.т., сжимая воздух. Вследствие большой степени сжатия (14… 18) давление в конце этого такта достигает 3,5…4 МПа, а температура — 750…950 К (превышает температуру самовоспламенения топлива). При положении поршня, близком к в.м.т., в цилиндр через форсунку 2 впрыскивается жидкое топливо, подаваемое насосом 6 высокого давления. Форсунка обеспечивает тонкое распыление топлива в сжатом воздухе. Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Температура газов достигает 1900…2400 К, а давление — 5,5…9 МПа.

Третий такт – расширение (рабочий ход) (рис. 1, в). Оба клапана закрыты. Поршень 5 под давлением расширяющихся газов движется от в.м.т. к н.м.т. и через шатун вращает коленчатый вал, совершая полезную работу. В начале такта сгорает остальная часть топлива. К концу рабочего хода давление газов уменьшается до 0,2…0,3 МПа, температура — до 900… 1200 К.

Четвертый такт – выпуск (рис. 1, г). Выпускной клапан 3 открывается. Поршень 5 движется от н.м.т. к в.м.т. и через открытый клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11…0,12 МПа, температура 650…900 К.

Рис. 1. Рабочий цикл одноцилиндрового четырехтактного дизеля: а — такт впуска; б — такт сжатия; в — такт расширения; г —такт выпуска; 1—впускной клапан; 2 — форсунка; 3— выпускной клапан; 4— цилиндр; 5—поршень; 6—топливный насос высокого давления

Далее рабочий цикл повторяется.

В течение рабочего цикла описанных двигателей только при рабочем ходе поршень перемещается под давлением газов и посредством шатуна приводит во вращательное движение коленчатый вал. При выполнении остальных тактов (выпуска, впуска и сжатия) поршень нужно перемещать, вращая коленчатый вал. Это вспомогательные такты, которые осуществляются за счет кинетической энергии, накопленной маховиком во время рабочего хода. Маховик, обладающий значительной массой, крепят на конце коленчатого вала.

Система смазки. Назначение, устройство, принцип действия.

Назначение.

Система смазки (другое наименование — смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и износа, защиту деталей двигателя от коррозии.

Устройство.

Система смазки двигателя включает поддон картера двигателя с маслозаборником, масляный насос, масляный фильтр, масляный радиатор, которые соединены между собой магистралями и каналами.

Поддон картера двигателя предназначен

Масляный насос предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Масляный фильтр служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

Для охлаждения моторного масла используется масляный радиатор. Охлаждение масла в радиаторе осуществляется потоком жидкости из системы охлаждения.

Давление масла в системе контролируется специальным датчиком, установленным в масляной магистрали. Электрический сигнал от датчика поступает к контрольной лампе на приборной панели. На автомобилях также может устанавливаться указатель давления масла.

Датчик давления масла может быть включен в систему управления двигателем, которая при опасном снижении давления масла отключает двигатель.

На современных двигателях устанавливается датчик уровня масла и соответствующая ему сигнальная лампа на панели приборов. Наряду с этим, может устанавливаться датчик температуры масла.

Принцип действия системы смазки.

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком (рис. 2).

Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца.

На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок.

Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Рис. 2. 1 – масляный поддон, 2 – датчик уровня и температуры масла, 3 – масляный насос, 4 – редукционный клапан, 5 – масляный радиатор, 6 – масляный фильтр, 7 – перепускной клапан, 8 – обратный клапан, 9 – датчик давления масла, 10 – коленчатый вал, 11 – форсунки, 12 – распределительный вал выпускных клапанов, 13 – распределительный вал впускных клапанов, 14 – вакуумный насос, 15 – турбонагнетатель, 16 – стекание масла, 17 – сетчатый фильтр, 18 – дроссель

Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

На некоторых спортивных автомобилях применяется система смазки с сухим картером. В данной конструкции масло храниться в специальном масляном баке, куда закачивается из картера двигателя насосом. Картер двигателя всегда остается без масла – «сухой картер». Применение данной конструкции обеспечивает стабильную работу системы смазки во всех режимах, независимо от положения маслозаборника и уровня масла в картере.

Рабочий цикл четырехтактного дизельного двигателя

Рабочий цикл авто с дизельным двигателем отличается тем, что при такте впуска в цилиндр двигателя поступает очищенный воздух, а не горючая смесь, как в карбюраторном двигателе.

Первый такт — впуск.

Поршень перемещается от ВМТ к НМТ, через открытый впускной клапан в цилиндр поступает очищенный воздух (из-за разрежения, создаваемого поршнем). Воздух перемешивается с небольшим количеством оставшихся от предыдущего цикла отработавших газов, температура повышается и в конце такта впуска достигает 300—320 К, а давление 0.08—0.09 МПа. Коэффициент наполнения цилиндра 0,9 и выше, т. е. больше, чем у карбюраторного двигателя.

Работа четырехтактного одноцилиндрового дизельного двигателя:

а — впуск воздуха; б — сжатие; в — рабочий ход; г — выпуск отработавших газов; 1— цилиндр; 2 — топливный насос, 3 — поршень: 4 — форсунка, 5 — впускной клапан, 6 — выпускной клапан

Второй такт — сжатие.

Поршень движется от НМТ к ВМТ, впускной и выпускной клапаны закрыты. Давление и температура воздуха увеличиваются и в конце такта составляют соответственно 3—5 МПа и 800—900 К. Степень сжатия регламентируется исправностью деталей КШМ и равна 17—21.

Третий такт — рабочий ход.

В конце такта сжатия (20—30 градусов угла поворота коленчатого вала ло прихода поршня в ВМТ) с помощью насоса через форсунку в цилиндр под высоким давлением (15—20 МПа) в мелкораспыленном виде впрыскивается порция топлива. Топливо от соприкосновения с нагретым воздухом испаряется, его пары перемешиваются с нагретым воздухом и воспламеняются. При сгорании топлива, вследствие подвода большого количества теплоты, резко увеличиваются лишение и температура образовавшихся газов. В начале такта расширения давление газов составляет 7—8 МПа. а температура 2100—2300 К. Под действием давления поршень перемешается от ВМТ к НМТ, совершая полезную работу. Объем цилиндра увеличивается, давление и температура газов снижаются и при подходе поршня к НМТ составляют 0,2-0,4 МПа .

Четвертый такт — выпуск.

Поршень перемещается от НМТ к ВМТ. Через открытый выпускной клапан отработавшие газы выталкиваются через выпускной трубопровод в окружающую среду. В конце такта выпуска давление газов равно 0,11 -0,12 МПа, температура 850—1200. После этого рабочий цикл дизеля повторяется.

В двухтактных двигателях время, отводимое на рабочий цикл, используется более полно, так как процессы выпуска и впуска совмещены по времени с процессами сжатия и рабочего хода. Рабочий цикл происходит за 360 градусов (один оборот коленчатого вала).

При движении поршня от ВМТ к НМТ одновременно происходят процессы расширения и выпуска с продувкой цилиндра, а при обратном движении от НМТ к ВМ1 впуск и сжатие. Изменения параметров цикла (давление и температура) соответствуют изменениям параметров четырехтактного двигателя.

Сравнение рабочих циклов четырех- , двухтактных двигателей показывает, что при одинаковых размерах цилиндра и частоте вращения коленчатого вала мощность двухтактных двигателей выше в 1.5—1,7 раза. Он проще по конструкции и компактнее.

К недостаткам двухтактного двигателя следует отнести ограниченное время газообмена, что ухудшает очистку цилиндра от отработавших газов, увеличивает потери части свежею заряда, снижает экономичность.

Работа дизельного двигателя, подробнее

Рабочий цикл 2-х тактного дизеля

Рис.2 Диаграмма рабочего цикла двухтактного дизеля:

А – продувочное окно; Б – выпускное окно; 1 – цилиндр; 2 – поршень; 3 – форсунка

Работа двухтактных дизелей невозможна без продувки, которая обеспечивается нагнетателем. Поэтому весь цикл проходит при давлении выше атмосферного.

1-й такт – продувка и сжатие. Поршень движется от НМТ к ВМТ. В цилиндр поступает воздух от нагнетателя. Через открытые продувочные (впускные) и выпускные окна происходит продувка цилиндра (очистка от отработавших газов) с одновременным наполнением свежим воздухом. После закрытия выпускных окон воздух сжимается и нагревается (Р=36 кг/  ; t=700°С). В конце такта (за 10 — 25° до ВМТ по углу поворота коленчатого вала) происходит впрыск и воспламенение топлива. При этом давление и температура газов в цилиндре резко возрастают (Р=90 — 100 кг/

; t=700°С). В конце такта (за 10 — 25° до ВМТ по углу поворота коленчатого вала) происходит впрыск и воспламенение топлива. При этом давление и температура газов в цилиндре резко возрастают (Р=90 — 100 кг/  ; t=1800°С).

; t=1800°С).

2-й такт – рабочий ход и выпуск. Поршень движется от ВМТ к НМТ и совершает работу. В начале такта идет догорание топлива и давление остается постоянным. Далее объем цилиндра увеличивается, давление и температура газов понижаются. В конце открываются выпускные окна и происходит свободный выпуск отработавших газов. После открытия продувочных (впускных) окон начинается продувка.

Дизель 10Д100

Рис.3 Общий вид дизеля 10Д100:

1 – турбокомпрессоры; 2, 4, 8, 9 – люки; 3 – воздухопровод; 5 – воздухоохладитель; 6 – отсек топливной аппаратуры; 7 – тяговый генератор; 10 – поддизельная рама; 11, 12 – водяные насосы; 13 – главный масляный насос; 14 – объединенный регулятор дизеля; 15 – выпускные патрубки

Основные характеристики

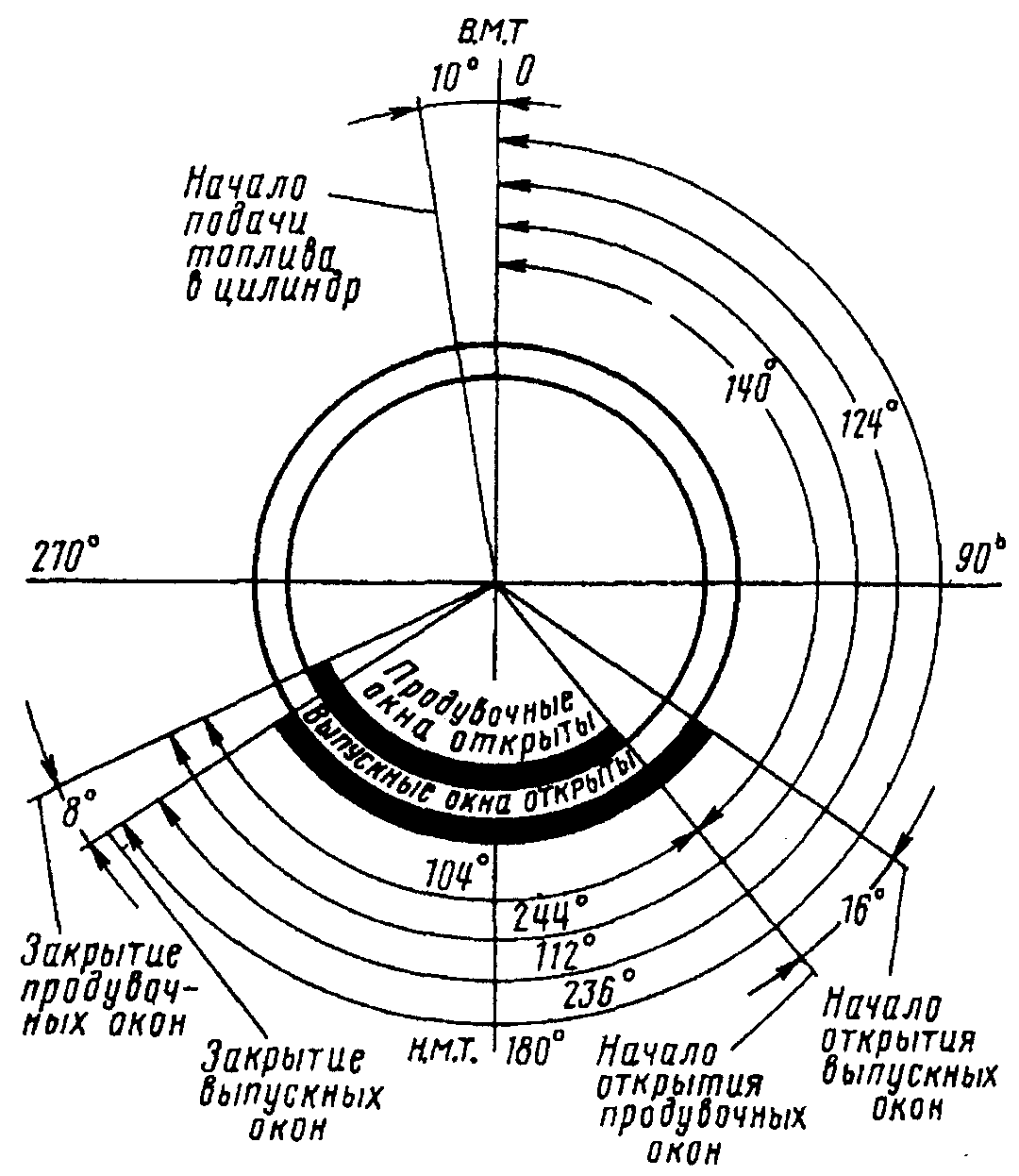

Круговая диаграмма

Круговая диаграмма показывает распределение фаз рабочего цикла дизеля в зависимости от угла поворота кривошипа нижнего коленчатого вала (НКВ). Отсчет градусов ведется от ВМТ.

Рис.4 Диаграмма фаз газораспределения дизеля 10Д100

| Фаза | Продолжи-тельность | Угол поворота НКВ |

| ВМТ | ||

| Рабочий ход | 124º | |

| Начало открытия выпускных окон нижним поршнем | 124º | |

| Свободный выпуск газов | 16º | |

| Начало открытия продувочных окон верхним поршнем | 140º | |

| Продувка и заполнение цилиндра чистым воздухом | 96º | |

| Закрытие выпускных окон | 236º | |

| Наддув | 8º | |

| Закрытие продувочных окон | 244º | |

| Сжатие воздуха | 106º | |

| Начало подачи топлива | 350º | |

| Подача и воспламенение топлива | 10º | |

| ВМТ | 360º |

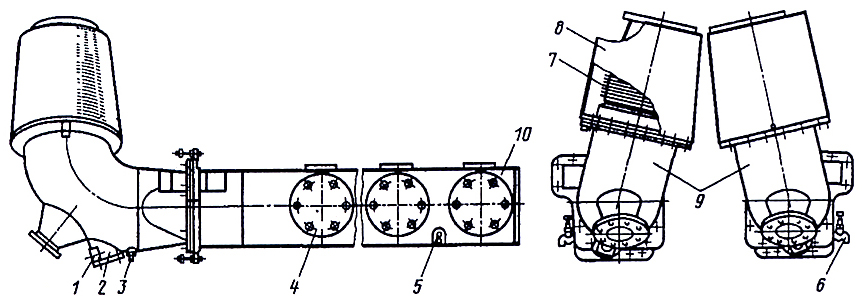

Поддизельная рама

Рис.5 Поддизельная рама:

1 – забор масла; 2 – слив масла из фильтра тонкой очистки; 3 – забор масла насосом; 4 – слив масла из вспомогательных агрегатов; 5 – верхний лист для установки блока дизеля; 6 – сетки; 7 – трубка масломерной рейки; 8 – горловина для заливки масла; 9 – опоры для пружин; 10, 12 – отверстие и труба подачи воды к воздухоохладителям; 11 – платики установки рамы; 13 – поддон (маслосборник) рамы; 14 – забор масла маслопрокачивающим насосом

Служит для установки блока дизеля и тягового генератора.

К двум продольным вертикальным листам рамы сверху и снизу приварены горизонтальные листы. Нижние листы являются опорными для установки картера на настильный лист рамы тепловоза, а верхние – для установки блока дизеля. Со стороны генератора горизонтальные листы усилены накладками, а также к ним приварены опоры для пружин, которые служат амортизаторами для тягового генератора. Продольные вертикальные листы связаны между собой двумя сварными поперечными балками коробчатого сечения.

Снизу к раме приварен поддон, который служит маслосборником. В поддон вварен коллектор для подвода масла к масляному насосу. Для увеличение жесткости внутри поддона приварены поперечные перегородки, а спереди и сзади торцевые стенки. Масло в поддон заливают через горловину с фильтрующей сеткой и крышкой. Для слива масла в дне поддона имеется труба. Уровень масла измеряют рейкой, проходящей через трубку. Сверху поддона на уголках крепятся съемные сетки. Они предохраняют масло от засорения и служат пеногасителями.

Задняя часть рамы имеет форму вилки. На ней четырьмя болтами с каждой стороны укрепляют тяговый генератор.

Поддизельную раму со стороны управления через опорные лапы прикрепляют к раме тепловоза четырьмя болтами с мощными цилиндрическими пружинами. Со стороны генератора поддизельная рама прикреплена четырьмя болтами к настильному листу рамы тепловоза.

Блок цилиндров

Является основной частью дизеля – его остовом. В нем расположены все основные детали и узлы.

Блок представляет собой коробчатую конструкцию, сваренную из стальных вертикальных и горизонтальных листов. Вертикальные листы

(16 мм) разделяют его на 12 отсеков: отсек управления, 10 отсеков цилиндров и отсек вертикальной передачи. Горизонтальными листами ( 25 и 22 мм) блок делится на 5 отсеков: отсек верхнего коленчатого вала, отсек воздушного ресивера; отсек топливных насосов, отсек выпускных коллекторов и отсек нижнего коленчатого вала.

В отсеке управления расположены все механизмы управления топливными насосами и приводные шестерни кулачковых валов. Отсек закрыт крышкой.

На торце блока со стороны отсека управления в верхней части укреплен кронштейн для установки двух турбокомпрессоров. Внизу – выпускные патрубки и опорная плита для установки водяных и масляного насосов и их приводы.

На торце блока со стороны тягового генератора в верхней части установлен воздушный нагнетатель с редуктором и воздухоохладители. В нижней – корпус уплотнения коленчатого вала и валоповоротный механизм.

Отсек верхнего коленчатого вала сверху закрыт крышкой, которая крепится к блоку шпильками. В крышке имеется 10 люков для осмотра верхнего коленчатого вала, его подшипников и кулачковых валов.

Рис.6 Блок дизеля:

1 – ниши для выпускных коллекторов; 2 – отсек управления; 3 – отсек верхнего коленчатого вала; 4 – место установки воздухоохладителя; 5 – люк в отсеке вертикальной передачи; 6 – люки в отсеке топливной аппаратуры; 7 – люки в отсеке воздушного ресивера; 8 – люки в отсеке нижнего коленчатого вала; 9 – опоры нижних коренных подшипников

В отсеке воздушного ресивера с левой и правой стороны имеется по 5 люков, закрытых крышками. Через эти люки осматривают верхние поршни, кольца, втулки цилиндров, очищают продувочные окна. На двух крышках с обеих сторон установлены предохранительные клапаны на 2,5 кг/см2.

В отсеке топливных насосов имеются люки для монтажа и осмотра топливной аппаратуры.

Ниже справа и слева вдоль блока имеются ниши, в которые устанавливаются выпускные коллекторы. Через эти ниши перед монтажом выпускных коллекторов устанавливают выпускные коробки. Ниши для выпускных коллекторов закрыты плитами жесткости. В плитах вырезаны люки для постановки и снятия крышек люков выпускных коллекторов и термопар.

В отсеке нижнего коленчатого вала с обеих сторон расположены по 10 люков для осмотра нижнего коленчатого вала и его подшипников, а также для выемки нижних поршней. На всех крышках этих люков с левой стороны установлены предохранительные клапаны на 0,5 кг/см2.

Цилиндровая втулка (гильза)

Рис.7 Втулка цилиндра (гильза):

1 – выпускная коробка; 2 – адаптер; 3,4,; 5,6,8,9,10,11 – уплотнительные кольца; 7 – рубашка охлаждения; А – продувочные окна; Б – отверстие для отвода охлаждающей воды; В – отверстия для адаптеров; Г – отверстия для входа охлаждающей воды; Д – выпускные окна

Служит для направления движения поршней и образует камеру сгорания для сжигания топлива. Отлита из специального чугуна. Внутренняя поверхность подвергается хонингованию, а затем для лучшей прирабатываемости и защиты от коррозии фосфатированию.

Втулка в верхней части имеет прямоугольный фланец, которым четырьмя шпильками (по две с каждой стороны) ее прикрепляют к блоку. Между отверстиями для шпилек во фланце сделано по одному отверстию с резьбой под рымы для выпрессовки и выемки втулки.

Ниже равномерно по окружности расположены 16 продувочных (впускных) окон. Вход воздуха происходит под углом для получения завихрения.

Это улучшает очистку цилиндра от отработавших газов и смешивание топлива с воздухом.

В средней части втулки на ее наружной стороне отлиты продольные ребра, служащие для посадки рубашки охлаждения. В нижней части рубашка фиксируется стопорным кольцом. Для уплотнения между цилиндровой втулкой и рубашкой снизу и сверху ставят по два резиновых уплотнительных кольца в канавки, проточенные на посадочных поясках втулки. Для надежного уплотнения в этих местах на пояски наносят клей ГЭН-150. Во втулке и рубашке имеется два отверстия для адаптеров форсунок и одно отверстие для адаптера индикаторного крана. На наружной поверхности втулки и рубашки в верхней части проточены канавки для резиновых уплотнительных колец, предохраняющих от просачивания масла, попадающего от верхнего порщня.

В нижней части втулки имеется 10 выпускных окон по 5 с каждой стороны. Эта часть втулки входит в выпускную коробку, в которой она свободно перемещается при изменении температуры. Чтобы не допустить пропуска газов, на нижней части цилиндровой втулки проточены канавки для резиновых уплотнительных колец.

Сверху втулка охлаждается воздухом, поступающим из ресиверов. Средняя часть втулки нагревается наиболее интенсивно и поэтому охлаждается водой, которая подводится через два отверстия в нижней части рубашки, расположенные друг напротив друга, а отводится через одно отверстие в верхней части с левой стороны. Нижняя часть втулки охлаждается через стенку выпускной коробки циркулирующей там водой.

При работе дизеля внутренняя часть втулки смазывается масляным туманом, образующимся при разбрызгивании масла вращающимися частями дизеля.

Адаптеры

Рис.7 Адаптер:

1 –втулка нажимная; 2 – гайки; 3 – шпилька; 4 – фланец; 5 – корпус; 6 – кольцо резиновое; 7 – кольцо медное

Служат для установки форсунок и индикаторного крана.

Адаптер состоит из корпуса и фланца, соединенных шпильками. Полый корпус вворачивается в стенку цилиндровой втулки. Во втулке корпус уплотняется медным кольцом, а в рубашке – резиновым. Резиновое кольцо поджимается к бурту корпуса нажимной втулкой, гайкой и контргайкой.

Форсунки и индикаторные краны устанавливаются в центральную расточку корпуса адаптера и крепятся с помощью двух фланцев.

Выпускная система

Рис.8 Выпускная система:

1 – дренажное отверстие; 2 – ловушка; 3,5 – пробки; 4 – крышка смотрового люка; 6 – кран; 7 – компенсатор; 8 – кожух; 9 – выпускные патрубки; 10 – выпускные коллекторы

Служит для удаления отработавших газов. Включает выпускные коробки, выпускные коллекторы, выпускные патрубки и компенсаторы.

Выпускная коробка представляет собой отливку из чугуна прямоугольной формы, имеющую в середине цилиндрическое отверстие для цилиндровой втулки, а с боков наклонные каналы для выпуска газов.

Нижняя часть коробки имеет кольцевой установочный бурт с шестью отверстиями с резьбой для крепления к нижнему горизонтальному листу отсека выпускных коллекторов ( из отсека НКВ). Перед окончательным закреплением болтов выпускные коробки устанавливают по линейке так, чтобы их наружные боковые поверхности с левой и правой сторон находились в одной плоскости, так как плоскости коробок соединены с обеих сторон с плоскостями двух выпускных коллекторов.

Внутри стенок выпускной коробки внизу и вверху имеются полости, сообщающиеся между собой. В эти полости через нижние окна в боковых плоскостях коробок поступает вода из нижней части выпускных коллекторов. Она охлаждает стенки выпускной коробки и стенки нижней части цилиндровой втулки и выходит через верхние окна в верхнюю часть выпускных коллекторов.

Выпускные коллекторы образованы внутренними и наружными кожухами, между которыми проходит охлаждающая вода. Кожухи представляют собой прямоугольные коробки (листовая сталь 3 мм), приваренные к стальной плите (25 мм). В плите против каждого канала выпускной коробки прорезано прямоугольное отверстие, через которое газы проходят внутрь коллектора. Внутренний канал коллектора со стороны генератора закрыт торцовым листом, а со стороны отсека управления имеет прямоугольный фланец.

В плите над каждым отверстием для газов и под ним прорезаны прямоугольные отверстия, совпадающие с окнами для прохода воды в боковых стенках выпускных коробок. Наружный кожух соединен с внутренним фланцами крышек и распорками, предупреждающими деформацию.

Каждый коллектор соединен с боковыми плоскостями выпускных коробок шпильками через поронитовые прокладки, покрытые ГЭН-150. На шпильки навернуты закрытые гайки. Кроме отверстий для шпилек в плите имеется 12 отверстий с резьбой для пробок. При разборке эти пробки выворачивают и вворачивают болты, которыми отрывают пригоревший коллектор от выпускных коробок.

В наружном и внутреннем кожухах против окон плиты вырезаны люки, в которые вварены фланцы с отверстиями для болтов крышек. Крышки двойные с заложенным внутрь асбестом. В крышки люков с левой стороны по ходу тепловоза вварены гнезда термопар.

Сверху коллектора против каждого цилиндра вварены фланцы для подвода воды к рубашкам охлаждения цилиндровых втулок. В нижней части коллектора между люками девятого и десятого цилиндров приварены две бонки с отверстиями. Верхнее проходит в газовую полость. Нижнее – в водяную полость и служит для установки штуцера с вентилем (используется при спуске воды из коллектора).

Торцовые фланцы выпускных коллекторов соединены через поронитовые прокладки с фланцами выпускных патрубков. Во фланцах установлены термоболты для контроля за температурным режимом.

Выпускные патрубки имеют двойные стенки. Между стенками поступает охлажденная вода от водяного насоса. Внутренний канал патрубка служит для прохода отработавших газов. Снизу на выпускных патрубках имеется по два штуцера с пробками. Через один сливается вода, через другой – несгоревшее топливо. В верхней части приварены штуцера, к которым присоединены трубки для отвода воды или пара в коллектор горячей воды.

Компенсаторы представляют собой стальные сильфоны и служат для компенсации линейных размеров при изменении температуры. В них установлены решетки для предотвращения попадания в турбокомпрессоры осколков поршневых колец.

Коленчатые валы

Рис.9 Коленчатые валы:

а – верхний; б – нижний; 1 – шпилька; 2 – гайка; 3 – шестерня;

4,5,6 – фланцы; 7 – направляющее кольцо; С — каналы

Преобразуют возвратно-поступательное движение поршней во вращательное и являются наиболее нагруженной частью дизеля. На них действуют силы давления газов при сгорании топлива в цилиндре, силы инерции возвратно-поступательно движущихся масс и вращающих моментов.

На дизеле установлены два коленчатых вала, отлитых из высокопрочного чугуна, отличающихся друг от друга длиной и конструкцией концевых частей. На переднем конце НКВ крепится антивибратор с удлиненной ступицей, шестерня эластичного провода насосов (водяных и масляного) и вилка карданного соединения. На заднем конце расположены фланцы для крепления конической шестерни вертикальной передачи и ведущего диска дизель-генераторной муфты. На переднем конце ВКВ крепится шестерня привода кулачковых валов топливных насосов. На заднем конце расположены фланцы для крепления конической шестерни вертикальной передачи и муфты привода торсионного вала редуктора нагнетателя второй ступени. Нижний вал опережает верхний по углу поворота на 12º.

Каждый вал имеет 12 коренных и 10 шатунных шеек. Шатунные шейки смещены относительно друг друга на 36º в соответствии с порядком работы цилиндров и совместно со щеками образуют кривошипы. Для облегчения валов коренные и шатунные шейки выполнены полыми.

Смазка из системы поступает к коренным подшипникам через штуцеры в крышках ВКВ и в опорах НКВ, а затем по сверлениям в щеках кривошипов к шатунным подшипникам.

Коренные подшипники

Рис. Вкладыши коренных подшипников:

а —

Коленчатые валы имеют 12 коренных подшипников: 11 подшипников являются опорными (воспринимают радиальные нагрузки) и один опорно-упорный (воспринимает как радиальные, так и осевые нагрузки). Опорно-упорный подшипник стоит на 11-й шейке у фланца крепления конической шестерни вертикальной передачи.

Каждый подшипник состоит из двух половинок – вкладышей. Вкладыши изготавливают из бронзы и внутреннюю поверхность заливают баббитом (0,5  0,2 мм). С наружной стороны вкладышей имеется несквозное отверстие под штифт для правильной установки и фиксации от проворота. Между собой вкладыши также фиксируются штифтами. Один вкладыш опорно-упорного подшипника имеет бурты, которые охватывают опоры. Вкладыши в средней части несколько толще, поэтому с боков образуются зазоры (на масло) 0,15…0,23 мм, в котором находится масло для улучшения смазки подшипников.

0,2 мм). С наружной стороны вкладышей имеется несквозное отверстие под штифт для правильной установки и фиксации от проворота. Между собой вкладыши также фиксируются штифтами. Один вкладыш опорно-упорного подшипника имеет бурты, которые охватывают опоры. Вкладыши в средней части несколько толще, поэтому с боков образуются зазоры (на масло) 0,15…0,23 мм, в котором находится масло для улучшения смазки подшипников.

Условно вкладыши разделяются на рабочие – бесканавочные (верхние у ВКВ и нижние у НКВ) и нерабочие – канавочные. Бесканавочные вкладыши НКВ и ВКВ конструктивно отличаются, что связано со способом подвода смазки. У рабочего вкладыша ВКВ с наружной стороны имеется дугообразная канавка, по краям которой просверлены два отверстия для прохода смазки внутрь подшипника.

Вкладыши маркируются со стороны управления НЧ10ВД(Г), где

НЧ – условное буквенное обозначение дизеля

10 – десятая опора

В – верхний коленчатый вал

Д – дно (нижний)

Г – гора (верхний

Вкладыши имеют восемь градаций – номинал (0) и семь ремонтных размеров. Толщина номинального вкладыша d0 = 19 мм. Каждая градация +0,25 мм.

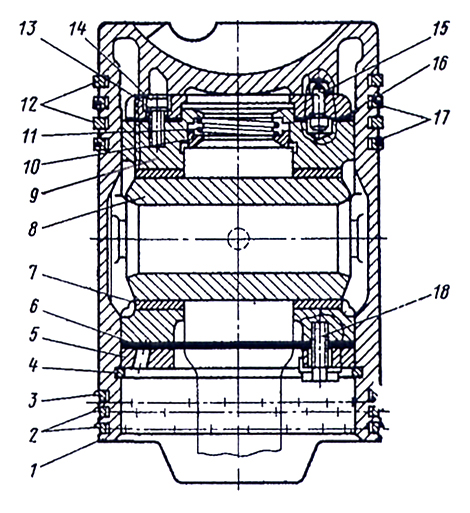

Поршни

Образуют камеру сгорания и передают усилие от давления газов на шатуны. Нижние поршни передают коленчатому валу около 70% мощности.

Каждый поршень состоит из стакана, вставки и двух опорных плит (верхней и нижней).

Рис.10 Поршень:

1 – стакан; 2 – маслосъемные кольца с прорезями для прохода масла;3 – маслосъемное кольцо без прорезей; 4 – стопорное кольцо; 5 – нижняя опорная плита; 6,16 – комплекты прокладок; 7 – бронзовая втулка;8 – поршневой палец; 9 – вставка; 10 – ползушка; 11 – пружина; 12,17 – компрессионные кольца; 13 – верхняя опорная плита; 14 – винт; 15 – ступенчатый штифт; 18 – болт

Стакан отливается из специального чугуна. Сложная форма днища обеспечивает лучшее перемешивание топлива с воздухом. Форма днища верхнего поршня является зеркальным отражением нижнего. На внутренней поверхности днища имеются концентричные незамкнутые ребра, образующие каналы для прохода охлаждающего масла. Этими ребрами стакан опирается на вставку. Наружное кольцевое ребро соединено с цилиндрической частью стакана радиальными ребрами жесткости. На наружной поверхности стакана в верхней части выполнены четыре канавки, а в нижней части три канавки для установки уплотнительных (компрессионных) и маслосрезывающих колец.

Головка поршня имеет два конуса, что позволяет избежать задира поршней, и хромируются для повышения жаростойкости. Юбка поршня покрывается слоем полуды для лучшей прирабатываемости к зеркалу цилиндра. Юбка нижнего поршня удлинена за счет специальных козырьков.

Вставка отлита из чугуна и в сборе с плитами и регулировочными прокладками фиксируется в стакане стопорным кольцом. Верхняя плита крепится к вставке винтами и имеет запрессованный ступенчатый штифт, который фиксирует стакан, плиту и вставку в определенном положении. Под верхней плитой установлены прокладки для регулирования линейной величины камеры сжатия. Нижняя плита фиксируется штифтом и двумя болтами. Прокладки служат для регулирования зазора между плитой и стопорным кольцом.

В вертикальной расточке вставки установлена и поджата пружиной алюминиевая ползушка, которая притирается к сферической поверхности верхней головки шатуна. В двух расточках, выполненных перпендикулярно оси поршня, запрессованы бронзовые втулки, служащие опорой для поршневого пальца. Поршневой палец стальной пустотелый диаметром 82 мм свободно вращается во втулках, а его осевое смещение ограничено специальными приливами на внутренней стороне юбки.

Каждый поршень имеет четыре компрессионных и три маслосрезывающих кольца. Первое и третье компрессионные кольца на нижнем и первое на верхнем поршне имеют прямые замки, отлиты из высокопрочного чугуна и по наружной поверхности хромированы. На этой поверхности имеются канавки, заполненные дисульфидом молибдена для лучшей прирабатываемости. Второе и четвертое кольца на нижнем и три на верхнем поршне изготовлены из специального чугуна, покрыты слоем полуды, имеют косые замки, а для приработки скосы в 1º с двух сторон и запрессованный бронзовый поясок. Маслосрезывающие кольца изготавливают из специального чугуна и покрывают полудой. Два нижних кольца имеют 12 прорезей для прохода масла и косые замки. У верхнего замок ступенчатый, прорезей нет.

Шатуны

Рис.11 Шатун:

1 – стержень; 2 – корончатая гайка; 3 – болт; 4 – штифт; 5 – крышка;6,7 – вкладыши; 8 — втулка

Преобразуют возвратно-поступательное движение поршня во вращательное движение коленчатого вала и передают усилие от поршня на коленчатый вал.

Шатуны изготовлены из стали 40ХФА. Состоят из стержня двутаврового сечения и двух головок – верхней и нижней. Конструкция верхнего и нижнего шатунов одинакова, но стержень нижнего шатуна длиннее на 102,2 мм. В стержне шатуна просверлены два косых канала, которые соединены с продольным, совпадающим с кольцевой канавкой в средней части верхней головки шатуна. Диаметр продольного канала у нижнего шатуна больше. Это вызвано необходимостью подачи большего количества масла для охлаждения к нижнему поршню как к более нагруженному.

В верхнюю головку шатуна запрессована втулка, состоящая из двух втулок: внешней стальной и внутренней бронзовой, соединенных двумя горизонтальными штифтами. В обеих втулках просверлены восемь радиальных отверстий, совпадающих с кольцевой канавкой в бронзовой втулке, которая по внутренней поверхности имеет поперечные косые канавки для смазки пальца по всей длине. Сферическая поверхность верхней головки шатуна притерта совместно с ползушкой поршня.

Нижняя головка шатуна разъемная. В ней установлены два бронзовых вкладыша, залитые баббитом, — рабочий бесканавочный и нерабочий канавочный (в крышке). С обеих сторон рабочего вкладыша имеются небольшие канавки и косые каналы, совпадающие с соответствующими косыми каналами в шатуне. По краям вкладышей фрезеруются выемки для выхода масла на всю ширину подшипника. С наружной стороны нерабочего вкладыша имеется несквозное отверстие под штифт, фиксирующий вкладыш от проворота. Крышка крепится двумя болтами, которые в средней части имеют пояски, обеспечивающие точность сборки.

Вертикальная передача

Служит для передачи части мощности от верхнего коленчатого вала к нижнему, защиты при заклинивании одного из них и обеспечения опережения нижнего коленчатого вала по отношению к верхнему на 12º.

Состоит из двух больших и двух малых конических шестерен со спиральными зубьями, двух вертикальных валов, вращающихся в подшипниках верхнего и нижнего корпусов, торсионного вала, ступицы, шлицевой втулки и муфты.

Большие шестерни крепятся призонными болтами к фланцам коленчатых валов. Малые шестерни посажены на шпонках на нижний и верхний вертикальные валы. Каждый вал вращается в роликовом и двух радиально-упорных шариковых подшипниках. Наружные кольца шариковых подшипников зажимаются фланцами. Под фланцы крепления корпусов к блоку дизеля ставят стальные прокладки для регулировки бокового зазора между зубьями шестерен.

Нижний вертикальный вал выполнен пустотелым и имеет внутренние шлицы. Торсионный вал своими нижним и верхним концами соединен со шлицевыми частями нижнего вала и шлицевой втулки. Муфта болтами присоединена к ступице, посаженной на шпонке на конусную часть верхнего вала и закрепленной на нем гайкой со стопорной планкой. В ней установлена шлицевая втулка. Соединение нижнего и верхнего валов обеспечивается за счет натяга и шпонки.

Шестерни смазываются струями масла из сопел с калиброванными отверстиями, связанных трубками с нижним и верхним масляными коллекторами. Подшипники верхнего корпуса смазываются маслом, стекающим с шестерен. К подшипникам нижнего корпуса масло подводится через штуцер ввернутый во фланец.

Рис.12 Вертикальная передача:

1 – нижний корпус; 2,17,20,27 – гайки; 3 – торсионный вал; 4,10 – болты;

5,24 – радиально-упорные шариковые подшипники; 6 – проставочное кольцо; 7 – регулировочное кольцо; 8 – малая коническая шестерня; 9 – большая коническая шестерня; 11,25 – роликовые подшипники; 12 – регулировочная прокладка; 13 – распорная втулка; 14 – верхний вал; 15 – верхний корпус; 16,23 – нажимные фланцы; 18 – ступица; 19 – конический штифт; 21 – шлицевая муфта; 22 – шлицевая втулка; 26 – нижний вал

Антивибратор

Служит для устранения явления резонанса крутильных колебаний путем изменения частоты собственных колебаний нижнего коленчатого вала.

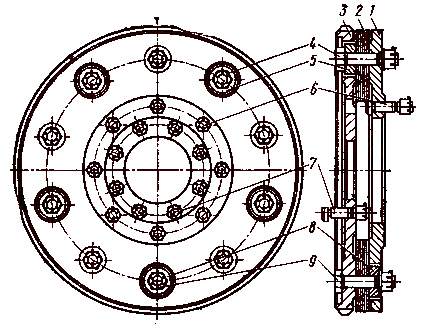

Рис.13 Антивибратор:

1 – ступица; 2,4,6,7, – пальцы; 3 – груз; 5 – болты крепления стопорных планок; 8 – втулка в отверстии груза; 9 – планка стопорная; а,б – канавки; в – каналы радиальные; г – выточка кольцевая; д — канал

Рис. Схема работы маятникового антивибратора:

1 – ступица; 2 – пальцы; 3 – груз

Так как коленчатый вал является сложной системой, то он имеет несколько частот собственных колебаний. Установлено, что опасные (критические) крутильные колебания будут возникать при следующих частотах вращения: 330, 470, 550 и 825 об/мин.

Антивибратор состоит из ступицы с тремя неподвижными дисками. Между дисками расположены 8 грузов в виде секторов (4 с одной стороны и 4 с другой) массой 10,34 кг каждый. Грузы насажены на 16 пальцев разного диаметра (4 комплекта по 4 пальца одинакового диаметра). Поэтому зазоры между пальцами и отверстиями в грузах разные (от 3,75 мм до 20,7 мм). Осевое перемещение пальцев ограничено стопорными планками. Отверстия в неподвижных дисках и в грузах защищены от износа вставными втулками.

Каждый груз свободно (с зазором) посажен на два пальца одинакового диаметра. Грузы, расположенные друг против друга по диаметру, имеют одинаковы размер пальцев. Таким образом, имеется 4 пары грузов с разной величиной перемещения в соответствии количеством критических частот вращения коленчатого вала. Каждая пара гасит критическую частоту вращения одного из порядков.

Когда вал вращается с частотой ниже или выше критической, грузы под действием центробежных сил перемещаются от центра в крайнее положения на величину зазора между пальцами и отверстиями. При работе вала на критической частоте одна пара грузов, рассчитанная для гашения этих резонансных колебаний, придет в действие. При увеличении частоты вращения грузы в силу инерции будут стремиться сохранить прежнюю частоту, а, следовательно, отставать на некоторый угол и препятствовать закручиванию вала. При уменьшении частоты вращения частота вращения грузов будет опережать частоту вращения вала и препятствовать закручиванию вала в другую сторону.

Дизель-генераторная муфта

Рис. Дизель-генераторная муфта:

1 – диск ведомый; 2 – набор пластин; 3 – диск ведущий; 4,6,7,9 – болты;

5,8 — сухари

Соединяет нижний коленчатый вал дизеля с якорем тягового генератора.

Состоит из ведомого диска, который болтами соединен с якорем тягового генератора, и ведущего диска, соединенного болтами с фланце нижнего коленчатого вала дизеля. Между дисками установлен комплект из 80 стальных пластин толщиной 0,5-0,8 мм. Пластины при помощи одних болтов через сухари прижимаются к ведомому диску, а другими болтами через сухари – к ведущему диску. Болты вставлены в отверстия дисков и пластин плотно, а сухари в диски с большим зазором. Конструкция муфты допускает работу этих валов при небольшом несовпадении осей.

Рис. Расположение меток на ведущем диске муфты привода

тягового генератора

По наружному ободу ведущего диска нарезаны косые зубья, которые входят в зацепление с червячным винтом валоповоротного механизма. Окружность ведущего диска разградуирована на 360º и на ней нанесены 12 меток. Из них 10 от 1Т до 10Т соответствуют положениям кулачков распределительного вала – по ним устанавливают топливные насосы соответствующих цилиндров. Остальные две метки ВМТ Н1 и ВМТ В1 соответствуют внутренним мертвым точкам поршней первого цилиндра дизеля.

Валоповоротный механизм

Служит для проворота коленчатых валов вручную при осмотре, регулировке и т.д.

Валоповоротный механизм укреплен внизу на торцовой стенке блока дизеля со стороны тягового генератора. На неподвижном кронштейне установлен поворотный подвижный кронштейн с пружинами, в котором в бронзовых втулках вращается вал с червяком. На поворотном кронштейне и неподвижном кронштейне выполнены две пары совпадающих отверстий.

Во время работы дизеля подвижный кронштейн повернут (вверх) и укреплен стопорным штоком так, что червяк не входит в зацепление с зубчатым венцом ведущего диска дизель-генераторной муфты.

При установке валоповоротного механизма в рабочее положение поворотом кронштейна за вал червя вводится в зацепление с зубчатым венцом дизель-генераторной муфты и в этом положении удерживается штоком. Шток вводится в совпадающие отверстия кронштейнов и прижимается фиксатором.

Для предотвращения пуска дизеля при включенном валоповоротном механизме предусмотрена блокировка с электрической системой пуска. Чтобы ввести в зацепление червяк с зубчатым венцом муфты, необходимо вывести шток из отверстия, освободив удерживающий его фиксатор. При этом прекращается нажим штока на кнопку конечного выключателя. В результате чего разрывается электрическая цепь системы пуска, и дизель не может быть запущен.

Глава 1 — Двигатель | whatisvehicle

Итак, начнём. Двигатель автомобиля (Engine), что же это такое?

Автомобиль – сложный организм, сродни человеческому. У него много различных механизмов(органов), без которых он не будет работать. Но как и у человека, у автомобиля есть «сердце» и этим сердцем является автомобильный двигатель.

История автомобильного двигателя

Чуть-чуть истории. Двигатель прошёл долгую историю развития. По сути, первыми двигателями являлись парус и водяное колесо. Водяным колесом широко пользовались в странах Древнего мира(таких как Египет, Китай, Индия) для оросительных систем, а в средние века в Европе использовали как основу энергетической базы производства. Дальше появились двигатели внешнего сгорания. Широкое распространение получили паровые двигатели.

Паровой двигатель(Steam engine) — двигатель ВНЕШНЕГО сгорания, который преобразовывает энергию пара в механическую работу. Советую почитать очень интересную и непростую историю развития данного двигателя: http://www.bibliotekar.ru/encAuto/5.htm

Далее в процессе развития двигателей появились двигатели внутреннего сгорания, ДВС. Одним из них, нашедший наибольшее распространение — бензиновый двигатель.

Бензиновые двигатели (petrol engine, gasoline engine) — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая смесь топлива(бензина) и воздуха поджигается электрической искрой. Главное преимущество бензинового двигателя заключается в малой массе и быстром запуске, поэтому он вытеснил паровые двигатели, а теперь он широко используется в автомобилях.

Позже появились дизельные двигатели.

Дизельный двигатель — это двигатель внутреннего сгорания, работающий по принципу воспламенения распыленного дизельного топлива от соприкосновения с разогретым сжатым воздухом. Плюсом является экономичность топлива, более высокий крутящий момент. Однако, минусом является сложность систем, дороговизна изготовления и эксплуатации.

Ну и заглянем в будущее автомобилей. Итак, существуют так же электрические двигатели.

Электрический двигатель — Это установка, в которой электрическая энергия превращается в механическую работу и тепло. Это развивающееся направление в автомобилестроении. Однако, на дорогах большинство машин имеют бензиновый или дизельный двигатель, поэтому, оставим будущее и вернёмся к настоящему.

Принцип действия

Итак, автомобильный двигатель. Прежде чем рассматривать его устройство, давайте чуть-чуть разберёмся с тем, как работает автомобильный двигатель не вдаваясь в детали.

У каждого двигателя есть свой рабочий цикл.

Рабочий цикл двигателя — периодически повторяющиеся процессы в двигателе по преобразованию тепловой энергии в механическую.

У каждого двигателя есть цилиндры, в которых ходят поршни. Это главное место, где происходит самый главный процесс.

ВМТ — Верхняя Мёртвая Точка.

НМТ — Нижняя Мёртвая Точка.

Такт — это движение поршня от ВМТ к НМТ или от НМТ к ВМТ;

Двигатели могут быть двухтактные и четырёхтактные. Двухтактные двигатели на автомобиле не используются, однако предлагаю быстренько ознакомиться с принципом их работы. Для общего образования, так сказать.

Двухтактные двигатель

Перед нами двухтактный двигатель. Здесь всё предельно просто.

Первый такт — Поршень двигателя движется вверх(картинка А), открывает отверстие(1) и сжимает смесь, которая уже находится в цилиндре. После чего, свеча зажигания воспламеняет горючее(картинка В).

Второй такт — После загорания опускающийся поршень(картинка С) сначала открывает выпускное отверстие(2), а затем переходное отверстие(3). После этого через него впускается новая порция воздушно-топливной смеси.

Таким образам поршень также заменяет клапаны двигателя, и в горючее добавляется масло для смазки поршня. Многие двухтактные двигатели снабжены ребрами для воздушного охлаждения цилиндра.

Четырёхтактный двигатель

А теперь вернёмся к четырёхтактном автомобильному двигателю.

Автомобильные двигатели, как мы уже сказали, могут быть бензиновыми и дизельными. И поэтому предлагаю рассмотреть их такты вместе. Несмотря на то, что они схожи, но в них есть так же и различия.

1-й такт впуск (наполнение).

Поршень движется от ВМТ к НМТ, впускной клапан открыт. Под действием перепада давления, возникающего в результате движения поршня:

Бензиновый двигатель: бензовоздушная смесь через впускной канал наполняет цилиндр.

Дизельный двигатель: воздух через впускной канал наполняет цилиндр.

2-й такт сжатие.

Поршень движется от НМТ к ВМТ, все клапана закрыты. Давление и температура в цилиндре поднимаются.

бензиновый двигатель: в конце такта сжатия на свечу зажигания подается высокое напряжение, между электродами свечи проскакивает искра и поджигает бензовоздущную смесь

дизельный двигатель: через форсунку высокого давления подается дизельное топливо, которое воспламеняется от нагретого в процессе сжатия воздуха.

3-й такт рабочий ход. Поршень движется от ВМТ к НМТ, все клапана закрыты. В начале такта продолжается сгорание топлива, начавшееся в конце такта сжатия. Температура и давление газов повышается. Давление передается поршню и перемещает его к НМТ. Тепловая энергия сгоревшего топлива превращается в механическую работу движения поршня.

4-й такт выпуск. Поршень движется от НМТ к ВМТ, выпускной клапан открыт. Происходит выталкивание

отработавших газов из цилиндра.

Для большей наглядности взгляните на следующие рисунки:

Такты бензинового двигателя:

Такты дизельного двигателя:

Таким образом 1 рабочий цикл 4-х тактного двигателя происходит за 2 оборота коленчатого вала (720° его поворота). Отличие между бензиновым и дизельным двигателем лишь в топливе и способе его воспламенении на такте сжатия. Однако, это вносит свои изменения в применяемые агрегаты, но об этом речь пойдёт потом.

Двигатели почти всех современных автомобилей являются четырёхтактными по своему циклу работы, и энергия, полученная от сжигания топлива, почти полностью преобразовывается в полезную. Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Основные параметры

Полный объем цилиндра ( Va ) — объем, заключенный между головкой, цилиндром и поршнем при нахождении его в НМТ;

Объем камеры сжатия ( VC ) — объем, заключенный между головкой, цилиндром и поршнем при нахождении его в ВМТ;

Рабочий объем цилиндра ( Vh ) — объем, образующийся при движении поршня от ВМТ к НМТ ( Vh = Va-Vc );

Полный объем двигателя ( iVh ) сумма рабочих объемов всех цилиндров двигателя; Он же литраж двигателя.

Степень сжатия ( E ) отношение полного объема к объему камеры сжатия ( E = Va/Vc = 1 + Vh/Vc );

Степень сжатия показывает, во сколько раз сжимают горючую смесь в цилиндре. Чем больше степень сжатия, тем больше будет давление на поршень при сгорании смеси, а следовательно и больше мощность двигателя. Увеличивать степень сжатия очень выгодно — от той же порции топлива можно получить больше полезной работы. Однако при чрезмерном увеличении степени сжатия наступает самовоспламенение рабочей смеси, и смесь сгорает с большой скоростью — происходит детонация топлива. Детонация — это недопустимо быстрое сгорание рабочей смеси, вызывающее неустойчивую работу двигателя. У двигателя при детонации появляется резкий стук, мощность его снижается, из глушителя выходит черный дым. Конструкторы изыскивают способы борьбы с детонацией топлива и постепенно повышают степень сжатия. В зависимости от степени сжатия применяют определенный сорт топлива.

Мощность двигателя

Мощность — это физическая величина, равная отношению работы, совершенной за определенное время, к этому времени. В системе единиц СИ мощность измеряется в Ваттах (Вт). Поднимая груз массой 1 килограмм на высоту 1 метр за 1 секунду, мы развиваем мощность 1 кг x 9,8 м/с2 x 1 м/с = 9,8 Вт.

Мощность автомобильных двигателей обычно измеряют в лошадиных силах.

Термин «лошадиная сила» был введен в конце XVIII в. английским изобретателем Дж. Уаттом. Наблюдая за работой лошадей, вытягивающих из угольных шахт при помощи блоков корзины с углем, ученый измерил общий вес извлеченной ими породы и высоту, на которую он был поднят за определенное время. Уатт рассчитал, что 1 лошадь за 1 минуту с глубины 30 м вытягивает в среднем 150 кг угля. Эта единица мощности и получила название лошадиной силы (horsepower).

После принятия в 1960 г. системы единиц СИ лошадиная сила стала вспомогательной единицей мощности, равной 736 Вт. Средняя мощность человека равна 70—90 Вт, что составляет 0,1 лошадиной силы

1 л.с. = 0,73549875 кВт

Порядок работы цилиндров двигателя

Для наибольшей равномерности нагрузки коленчатого вала многоцилиндрового двигателя необходимо, чтобы рабочие такты в цилиндрах повторялись в определенной последовательности, которая называется порядком работы цилиндров. Порядок работы цилиндров зависит от числа цилиндров двигателя и его тактности; при этом последовательно работающие цилиндры не должны стоять рядом.

Полный цикл у четырехтактного двигателя осуществляется за два оборота вала, т. е. за 720°, у двухтактного за 360°. Для того чтобы в любой момент вал двигателя имел некоторое постоянное усилие от воздействия газов на поршень, колена вала необходимо смещать относительно друг друга на угол ф. Этот угол зависит от числа цилиндров г и тактности двигателя и равен цикловой продолжительности поворота вала в градусах, отнесенной к числу цилиндров. Следовательно, для четырехтактного двигателя ф = 720°/г, для двухтактного ф = 360°/z.

Определим, например, порядок работы цилиндров, расположенных в один ряд, у четырехтактного четырехцилиндрового двигателя. В этом случае ф = 720° : 4 = = 180°. Вал имеет конфигурацию, при которой поршни 1 и 4 перемещаются в направлении, противоположном движению поршней 2 и 3. Получающееся при этом чередование процессов в цилиндрах показано в табл. 8. Если в первом цилиндре осуществляется рабочий ход, то поршень второго цилиндра движется вверх, при этом из двух возможных процессов (сжатие и выпуск) примем выпуск. Тогда поршень третьего цилиндра, также перемещающийся вверх, должен осуществлять сжатие. В четвертом цилиндре поршень движется вниз одновременно с поршнем первого цилиндра, осуществляющим рабочий ход, поэтому в четвертом цилиндре должен быть впуск. Чередование процессов в последующих тактах всех цилиндров определяется цикловой последовательностью. Из табл. 8 видно, что процессы расширения (рабочего хода) будут проходить в цилиндрах в следующем порядке: 1—3—4—2. Если во втором цилиндре в первом такте принять вместо процесса выпуска сжатие, то порядок работы цилиндров изменится и будет 1—2—4—3. Следовательно, для четырехтактного четырехцилиндрового однорядного двигателя возможны два порядка работы цилиндров.

Для более полного усвоения предлагаю визуально взглянуть на следующие рисунки:

а — чередование тактов 1-2-4-3; б — чередование тактов 1-3-4-2

И напоследок, видео ролик о работе(бензиновый и дизельный):

Итак, начальные сведения мы получили. Теперь мы можем приступать к изучению устройства двигателя внутреннего сгорания.

Понравилось это:

Нравится Загрузка…

Новый двигатель оправдал себя на автомобилях Mazda – Автомобили – Коммерсантъ

Новый двигатель оправдал себя на автомобилях Mazda

Журнал «Коммерсантъ Автопилот» №9 от , стр. 12

Новый двигатель оправдал себя на автомобилях Mazda

Двигатели бывают 2-тактные, 4-тактные, а в особый период — 3-тактные. Этот анекдот приписывают преподавателям военной кафедры одного из московских автомобильных вузов. А действительно, сколько тактов может быть в двигателе? Первый — впуск порции смеси в цилиндр, второй — сжатие смеси, третий — воспламенение сжатой смеси и рабочий ход, четвертый — выпуск отработавших газов. И так практически у всех двигателей, как бензиновых, так и дизельных. В немногих оставшихся двигателях тактов 2 («Автопилот» #3 1994 г.).

Mazda, назло планете всей выпускающая автомобили с роторным двигателем Ванкеля (Felix Wankel), год назад вновь поразила всех, внедрив в серию 5-тактный двигатель американца Ральфа Миллера (Ralpf H. Miller). Он в конце 40-х годов развил принцип Отто (Nicolaus Otto), автора 4-тактного цикла. Mazda Xedos 9 (или Eunos 800 на японском рынке, или Millenia S — на американском) высшего среднего класса — стилистическое развитие моделей 626 и Xedox 6. Кстати, аэродинамический лидер в своем классе — CD=0,29.

Как работает двигатель? При первом такте поршень движется вниз от верхней мертвой точки (ВМТ), открывается впускной клапан и в цилиндр поступает топливо-воздушная смесь. Второй такт. Поршень двигается к ВМТ. Если в 4-тактном двигателе в этот момент впускной клапан уже закрыт, то здесь он остается открытым еще на протяжении 1/5 хода поршня, но смесь продолжает поступать в цилиндры под небольшим давлением, которое обеспечивает спиральный нагнетатель Lysholm. Давление поршня дополнительно способствует равномерности заполнения цилиндра. Третий такт — сжатие — начинается со 2/5 хода. Впускной клапан закрыт. Дальше все обычно — поршень достигает ВМТ, сжатую смесь воспламеняют… Четвертый такт рабочий. Газы воздействуют на поршень на протяжении всего его хода от ВМТ к нижней мертвой точке. Пятый такт: через выпускной клапан выходят отработавшие газы, поджимаемые вновь поднимающимся поршнем. От хода поршня, как известно, зависит рабочий объем цилиндра и степень сжатия (отношение рабочего объема цилиндра к объему камеры сгорания). Чем больше степень сжатия, тем больше мощность. Но растут рабочая температура и выбросы NOx. И приходится использовать дорогое высокооктановое топливо. Словом, сложно, неэкологично, расточительно. Стоит в обычном двигателе укоротить ход поршня, как ухудшаются характеристики, поскольку газы, выделившиеся после воспламенения, действуют на поршень на меньшем расстоянии. Миллер, «растянув» цикл Отто, добился того, что ход поршня при сжатии меньше рабочего хода поршня. То есть, не проиграв в характеристике, он понизил рабочую температуру двигателя, уменьшил максимальные обороты и за счет этого увеличил рес

Цикл Дизеля — Википедия

| Термодинамические циклы |

|---|

|

|

| Статья является частью серии «Термодинамика». |

| См. также «Физический портал» |

| править |

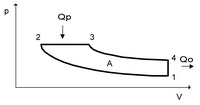

Цикл Дизеля — термодинамический цикл, описывающий рабочий процесс двигателя внутреннего сгорания с воспламенением впрыскиваемого топлива от разогретого рабочего тела (сжатого поршнем воздуха), цикл дизельного двигателя.

Идеальный цикл Дизеля состоит из четырёх процессов:

p-V диаграмма цикла Дизеля

p-V диаграмма цикла Дизеля- 1—2 адиабатное сжатие рабочего тела;

- 2—3 изобарный подвод теплоты к рабочему телу;

- 3—4 адиабатное расширение рабочего тела;

- 4—1 изохорное охлаждение рабочего тела.

КПД цикла Дизеля η=1−1k(mk−1m−1)1nk−1{\displaystyle \eta =1-{\frac {1}{k}}\left({\frac {m^{k}-1}{m-1}}\right){\frac {1}{n^{k-1}}}},

где n=V1/V2{\displaystyle n=V_{1}/V_{2}} — степень сжатия,

- m=V3/V2{\displaystyle m=V_{3}/V_{2}} — коэффициент предварительного расширения,

- k{\displaystyle k} — показатель адиабаты.

Идеальный цикл лишь приблизительно описывает процессы, происходящие в реальном двигателе, но для технических расчётов в большинстве случаев точность такого приближения удовлетворительна.

- Поршневой двигатель внутреннего сгорания

- Термодинамический цикл

- Термодинамические циклы разных двигателей

- Циклы двигателей внутреннего сгорания (двс)

| Это заготовка статьи по физике. Вы можете помочь проекту, дополнив её. |