Зачем индицировать дизеля — Лечение суставов

Под индицированием понимается снятие с последующей обработкой индикаторных диаграмм, представляющих собой графическую зависимость развиваемого в рабочем цилиндре давления в функции хода поршня S или пропорционального ему объема цилиндра Vs (см. рис. 1 и 2).

Индикаторы «Майгак»

Диаграммы снимаются с каждого рабочего цилиндра с помощью специального прибора — индикатора поршневого типа «Майгак». Наличие диаграммы позволяет определить важные для анализа рабочего процесса параметры Рi, Рс и Рмакс. Диаграмма на рис. 1 типична для двигателей, при эксплуатации которых главная задача состояла в снижении уровня механической напряженности и содержания в выхлопе окислов азота. Для этого, как уже ранее отмечалось, осуществляется более поздний впрыск топлива и сгорание происходит с меньшим ростом давления и температур в камере сгорания.

Рис. 1 Индикаторная диаграмма двигателя МАН-БВ KL-MCЕсли же главная цель состоит в повышении экономичности двигателя, то сгорание организуется с более ранней подачей топлива и, соответственно, большим ростом давлений. При наличии электронной системы управления подачей топлива такая перестройка легко осуществляется.

На диаграмме рис. 2 четко видны два горба — сжатие и затем сгорание. Такой характер достигнут за счет еще более поздней подачи топлива. На рисунках приведены два вида диаграмм — свернутая, по которой определяется среднее индикаторное давление, и развернутая, позволяющая визуально оценить характер развития процессов. Подобные диаграммы можно получить при использовании поршневого индикатора «Майгак», для которого необходимо наличие индикаторного привода, позволяющего

Рис. 2 Индикаторная диаграмма двигателя МАН-БВ SMCPi = Fинд.д/ L m, где Fинд.д — площадь диаграммы, пропорциональная работе газов за цикл, L — длина диаграммы, пропорциональная величине рабочего объема цилиндра, m — масштабный множитель, зависящий от жесткости пружины поршня индикатора.

По Pi подсчитывается индикаторная мощность цилиндра Ni = C Pi n, где η — число оборотов 1/мин и С — постоянная цилиндра. Эффективная мощность Ne = Ni ηмех кВт, ηмех -механический кпд двигателя, который можно найти в документации по двигателю.

Перед тем, как приступить к индицированию, проверьте состояние индикаторного крана и привода. Возможные ошибки в их состоянии проиллюстрированы на рис. 3.

Гребенка (рис. 2) снимается при ручном управлении шнуром, отсоединенным от индикаторного привода. Наличие гребенки позволяет оценить стабильность циклов и более точно замерить

Важно отметить, что поршневые индикаторы обладают малой частотой собственных колебаний. Последняя должна,как минимум, в 30 раз превышать число оборотов двигателя. В противном случае индикаторные диаграммы будут сниматься с искажениями. Поэтому применение

Рис. 3 Ошибки в настройке привода индикаторапоршневых индикаторов ограничивается 300 об/мин. Индикаторы со стержневой пружиной обладают большей частотой собственных колебаний и их применение допускается в двигателях с частотой вращения до 500-700 об/мин. Однако, в таких двигателях индикаторный привод отсутствует и приходится ограничиваться снятием гребенок или развернутых диаграмм, по которым среднее индикаторное давление не определить.

Второе ограничение касается величины максимального давления в цилиндрах. В современных двигателях с высоким уровнем форсировки оно достигает 15-18 МПа. При используемом в индикаторе «Майгак» поршне для дизелей диаметром 9,06 мм максимально жесткая пружина ограничивает Рмакс = 15 МПа. При такой пружине точность измерения весьма низкая, так как масштаб пружины составляет 0,3 мм на 0,1 МПа.

Существенно также, что работа по индицированию довольно утомительна и трудоемка, а точность результатов невысока. Малая точность обусловливается ошибками, возникающими из-за несовершенства индикаторного привода и неточности обработки индикаторных диаграмм при их ручном планиметрировании.

Рекомендуется к прочтению:

Контроль и регулирование рабочих процессов, измерительные приборы

Электронные индикаторы

Source: sea-man.org

Почитайте еще:

Контроль за распределением нагрузки по цилиндрам

Распределение нагрузки по цилиндрам проверяется по следующим рабочим параметрам:

- На дизелях, не имеющих индикаторных кранов, — по температуре выпускных газов и по относительному снижению числа оборотов при последовательном отключении подачи топлива в цилиндры.

- На дизелях, имеющих индикаторные краны, — по значениям Рт, замеряемого пиметром, или Pz и температуре выпускных газов.

- На дизелях, имеющих индикаторный привод, — по значениям Рi и температуре выпускных газов.

- Распределение нагрузки по цилиндрам дизель-генераторов можно определить при помощи вольтметра, наблюдая изменение его показаний при последовательном выключении отдельных цилиндров. При равномерном распределении нагрузки между цилиндрами падение напряжения должно быть одинаковым при отключении любого цилиндра.

Регулировка дизеля

На номинальном режиме работы дизеля значения параметров каждого цилиндра не должны превышать (в процентах):

- среднее индикаторное давление Рi ±2,5

- максимальное давление сгорания Pz ±3,5

- температура выпускных газов tг ±5

- давление в конце сжатия Рс ±2,5

- среднее давление по времени Рт ±3.

Если значения параметров отличаются от указанных выше, то должна производиться регулировка дизеля. Регулировка дизеля должна производиться периодически в зависимости от состояния установки, типа дизеля и в соответствии с указаниями заводской инструкции и судовладельца.

Перед регулировкой дизеля необходимо убедиться в исправности КИП и регистрирующих приборов, проверить и отрегулировать зазоры в приводах ТНВД и в механизме газораспределения, проверить положение нулевой подачи ТНВД, опрессовать форсунки.

Если обнаружена неравномерность распределения нагрузки по цилиндрам, то регулировка производится изменением количества топлива, подаваемого ТНВД.

Если обнаружено отклонение значений Pz от рекомендуемых, то регулировка производится изменением момента начала подачи топлива ТНВД.

Последовательность регулировки устанавливается заводской инструкцией. При отсутствии таких указаний регулировка производится следующим образом:

- При низком Pz и высокой t°г необходимо увеличить угол опережения подачи топлива.

- При высоком Pz и низкой t°г необходимо уменьшить угол опережения подачи топлива ТНВД.

- При высоком значении Pz и высокой t°г необходимо уменьшить угол опережения подачи топлива и цикловую подачу топлива.

- При низком значении Pz и низкой температуре t°г необходимо увеличить угол опережения подачи топлива и цикловую подачу топлива ТНВД.

Предварительная регулировка дизеля производится при нагрузке, равной 25% номинальной, и проверяют при этом только наличие вспышки во всех цилиндрах.

На установившемся режиме и нагрузке, равной 50% номинальной, определяют значения Pz. Если Pz в отдельных цилиндрах будут в пределах, указанных в заводской инструкции для этого режима, то переходят на режим 75% номинальной нагрузки и на этом режиме определяют Pz, Рс, t°г, Рi, Рт.

Если все параметры будут в пределах, указанных в заводской инструкции для этого режима, то производят окончательную регулировку дизеля на режиме номинальной нагрузки и частоты вращения.

Похожие статьи

MirMarine — Методы определения мощности дизеля

Известны несколько способов определения мощности дизеля. На практике наибольшее распространение получили два способа — это определение мощности с помощью пиметра и определение мощности по индикаторным диаграммам.

Определение мощности с помощью пиметра производится у дизелей, не имеющих индикаторных приводов. Пиметр показывает среднее по времени давление газов в цилиндре — Рт. Между Рт (по времени) и Рi (по ходу поршня) существует зависимость, определенная для конкретного дизеля и построенная по результатам стендовых испытаний. Пиметр, который применяли при стендовых испытаниях конкретного дизеля, и полученная графическая зависимость Р

Механики, проработавшие многие годы на дизелях, не имеющих индикаторных приводов, попав на судно с ГД, имеющим индикаторные приводы, испытывают определенные затруднения при индицировании ГД. Приведенная ниже информация может помочь механику быстрее вникнуть в суть индицирования и порядок его выполнения.

Индицирование ГД и определение его основных параметров проводится в соответствии с требованиями заводской инструкции или судовладельца, но не реже, чем через 400 часов работы.

Кроме этого, индицирование должно производиться в следующих случаях:

- при обнаружении ненормальной работы одного или нескольких цилиндров;

- после регулировки топливоподачи, замены форсунки или ТНВД, после ремонта или замены цилиндровой крышки или втулки;

- после перехода на новый сорт топлива.

- Индицирование должно производиться на установившемся номинальном режиме или близком к нему, но не менее 85% номинального.

Давление в конце сжатия Рс следует измерять согласно заводской инструкции. При отсутствии указаний в инструкции измерение надо производить при выключенном ТНВД и мощности дизеля, не превышающей 75% номинальной, либо определение Рс производится по развернутой индикаторной диаграмме.

Перед снятием индикаторных диаграмм необходимо проверить правильность установки индикаторных приводов, состояние и работу самого индикатора, смазать его.

Правильность установки индикаторных приводов проверяется с помощью диаграмм сжатия. Нормальная установка индикаторного привода — это когда линия расширения в точности совпадает с линией сжатия. Расположение линии расширения ниже или выше линии сжатия свидетельствует о том, что эксцентрик индикаторного привода необходимо разворачивать по или против направления вращения распределительного вала.

При снятии индикаторных диаграмм индикатор сильно нагревается, и ему надо периодически давать остыть.

На снятой индикаторной диаграмме должны быть указаны название судна, дизель (правый, левый или др.), номер цилиндра, дата и время снятия диаграммы, масштаб пружины индикатора, число оборотов коленвала дизеля в минуту, длина и площадь диаграммы, значение Рi, Pz, Рс, t° выпускных газов, скорость судна.

Определение мощности дизеля по индикаторной диаграмме проводится в следующей последовательности:

- с помощью планиметра определяется площадь индикаторной диаграммы F, мм2;

- с помощью масштабной линейки, входящей в комплект индикатора, определяется длина диаграммы 1, мм;

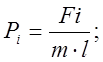

- по формуле:

определяется величина Рi, где m — масштаб пружины индикатора, мм/кг/см2; - зная Рi, определяют мощность цилиндра и дизеля в целом по формуле: Ni = C Pi n i, где: — постоянная цилиндра;

- Д — диаметр цилиндра, см;

- S — ход поршня, мм;

- m — коэффициент тактности дизеля;

- m = 0,5 — для четырехтактного ДВС;

- m = 1,0 — для двухтактных ДВС;

- n — частота вращения коленвала дизеля, об/мин;

- i — число цилиндров.

Похожие статьи

Индицирование тепловыделения в цилиндре дизеля при работе на метаноле

В работе представлено оборудование для проведения индицирования и выполнения расчетов по определению характеристик тепловыделения в цилиндре дизеля 2Ч 10,5/12,0 при работе на дизельном топливе (ДТ) и на метаноле с двойной системой топливоподачи (ДСТ).

Ключевые слова: дизель, метанол, двойная система топливоподачи.

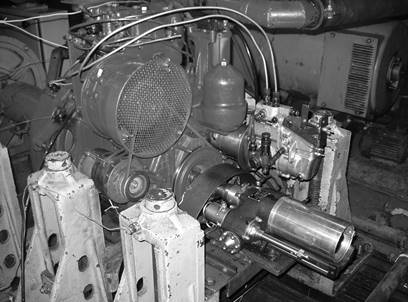

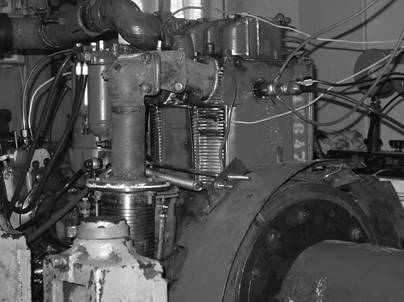

Определение оптимальных значений установочных углов опережения впрыскивания запального топлива и метанола проводилось из соответствующих регулировочных характеристик. Особенность заключалась в том, что при различных фиксированных углах опережения впрыскивания запального ДТ менялся угол опережения впрыскивания метанола и снимались нагрузочные характеристики на каждом из установленных значений углов. По результатам этих характеристик строился график gе в функции от Qм при разных Qд и по минимальным значениям gе определялись оптимальные величины углов Q д и Qм, с учетом результатов проведенного индицирования и выполненных расчетов по определению характеристик тепловыделения в цилиндре дизеля. Вид спереди на дизель 2Ч 10,5/12,0 с установленным индикатором МАИ-5А и датчиком для измерения давления представлен на рисунке 1 и 2 соответственно. Обработка индикаторных диаграмм, полученных на различных режимах работы дизеля, осуществлялась по программе ЦНИДИ-ЦНИИМ на ПЭВМ [1–10].

При индицировании рабочего процесса дизеля при работе на метаноле с ДСТ необходимым условием является сохранение одинаковых с дизельным процессом значений pе. Это необходимо выполнять для каждого исследуемого скоростного и нагрузочного режимов. Это же условие выполняется и при снятии скоростных характеристик, т. е. на всех фиксируемых частотах вращения коленчатого вала поддерживается одинаковое значение ре при работе на ДТ и метаноле с ДСТ. Величина ре определяется косвенным путем из показаний весового механизма нагрузочного устройства [11–19].

Все характеристики снимаются при оптимальных значениях установочного УОВТ. Одновременно со снятием характеристик производится индицирование и газовый анализ ОГ, а также отбор проб для определения дымности ОГ [20–31].

Рис. 1. Вид спереди на дизель 2Ч 10,5/12,0 с установленным пишущим устройством индикатора МАИ-5А

Рис. 2. Вид сзади на дизель 2Ч 10,5/12,0 с установленным датчиком давления индикатора МАИ-5А

Литература:

1. Скрябин М. Л. Исследование эффективных показателей газодизеля с промежуточным охлаждением наддувочного воздуха // Молодой ученый. 2015. № 10 (90). С. 312–315.

2. Скрябин М. Л. Улучшение экологических показателей дизеля путем применения природного газа и промежуточного охлаждения наддувочного воздуха // Молодой ученый. 2015. № 10 (90). С. 315–318.

3. Скрябин М. Л. Влияние применения природного газа на содержание токсичных компонентов в отработавших газах дизеля 4ЧН 11,0/12,5 с ПОНВ при работе на номинальной частоте вращения в зависимости от установочного угла опережения впрыскивания топлива // Молодежная наука 2014: технологии, инновации. Материалы Всероссийской научно-практической конференции, молодых ученых, аспирантов и студентов. Пермь, 2014. С. 101–104.

4. Лопатин С. О., Скрябин М. Л. Влияние применения метаноло-топливной эмульсии на объемное содержание и массовую концентрацию оксидов азота в цилиндре дизеля 4Ч 11,0/12,5 в зависимости от изменения нагрузки // Молодежная наука 2014: технологии, инновации. Материалы Всероссийской научно-практической конференции, молодых ученых, аспирантов и студентов. Пермь, 2014. С. 96–98.

5. Лиханов В. А., Гребнев А. В., Бузмаков Ю. Г., Скрябин М. Л. Улучшение эффективных показателей дизеля с промежуточным охлаждением наддувочного воздуха при работе на природном газе // Тракторы и сельхозмашины. 2008. № 6. С. 19–21.

6. Лиханов В. А., Гребнев А. В., Бузмаков Ю. Г., Скрябин М. Л. Улучшение токсических показателей дизеля с промежуточным охлаждением наддувочного воздуха при работе на природном газе // Тракторы и сельхозмашины. 2008. № 7. С. 6–7.

7. Скрябин М. Л. Улучшение экологических показателей дизеля 4ЧН 11,0/12,5 с промежуточным охлаждением наддувочного воздуха при работе на природном газе путем снижения содержания оксидов азота в отработавших газах. Диссертация на соискание ученой степени кандидата технических наук / Киров, 2009. — 202 с.

8. Скрябин М. Л. Улучшение экологических показателей дизеля 4ЧН 11,0/12,5 с промежуточным охлаждением наддувочного воздуха при работе на природном газе путем снижения содержания оксидов азота в отработавших газах. Автореферат диссертации на соискание ученой степени кандидата технических наук / Санкт-Петербургский государственный аграрный университет. Санкт-Петербург, 2009. — 18 с.

9. Скрябин М. Л. Разработка программы стендовых исследований газодизеля с промежуточным охлаждением надувочного воздуха // Современная наука: актуальные проблемы и пути их решения. 2015. № 4 (17). С. 53–55.

10. Скрябин М. Л. Особенности горения капли дизельного топлива в турбулентном потоке метано-воздушной смеси в цилиндре газодизеля // Современная наука: актуальные проблемы и пути их решения. 2015. № 4 (17). С. 56–59.

11. Скрябин М. Л. Исследование мощностных и экономических показателей газодизеля с промежуточным охлаждением надувочного воздуха // Современная наука: актуальные проблемы и пути их решения. 2015. № 4 (17). С. 59–62.

12. Скрябин М. Л. Влияние угла опережения впрыскивания топлива на экологические показатели газодизеля с промежуточным охлаждением надувочного воздуха // Современная наука: актуальные проблемы и пути их решения. 2015. № 4 (17). С. 62–65.

13. Скрябин М. Л. Снижение дымности отработавших газов дизеля 2Ч 10,5/12 // Молодой ученый. 2015. № 11 (91). С. 430–433.

14. Скрябин М. Л. Расчет содержания оксидов азота в цилиндре дизеля 4ЧН 11,0/12,5 в зависимости от изменения угла поворота коленчатого вала // Молодой ученый. 2015. № 11(91). С. 433–436.

15. Скрябин М. Л. Влияние установочного угла опережения впрыскивания топлива на токсичность отработавших газов дизеля 4ЧН 11,0/12,5 // Молодой ученый. 2015. № 11(91). С. 436–439.

16. Скрябин М. Л. Влияние применения метанола с двойной системой топливоподачи в дизеле 2Ч 10,5/12,0 на показатели процесса сгорания и показатели сажесодержания // Молодой ученый. 2015. № 11(91). С. 442–445.

17. Скрябин М. Л. Влияние применение метанола на дымность отработавших газов дизеля 2Ч 10,5/12 // Молодой ученый. 2015. № 11(91).С. 445–448.

18. Скрябин М. Л. Влияние применения метанола с двойной системой топливоподачи в дизеле 2Ч 10,5/12,0 на показатели процесса сгорания и показатели сажесодержания // Молодой ученый. 2015. № 11(91). С. 442–445.

19. Лиханов В. А., Лопатин О. П. Улучшение экологических показателей тракторного дизеля путем применения природного газа и рециркуляции отработавших газов, метаноло- и этаноло-топливных эмульсий // Тракторы и сельхозмашины. 2015. № 3. С. 3–6.

20. Лиханов В. А., Лопатин О. П. Улучшение экологических показателей дизеля 4Ч 11,0/12,5 путем применения природного газа и рециркуляции // Транспорт на альтернативном топливе. 2014. № 4 (40). С. 21–25.

21. Лиханов В. А., Лопатин О. П. Применение природного газа и рециркуляции на тракторном дизеле 4Ч 11,0/12,5 // Тракторы и сельхозмашины. 2014. № 6. С. 7–9.

22. Лиханов В. А., Лопатин О. П. Улучшение экологических показателей дизеля путем применения этаноло-топливной эмульсии // Тракторы и сельхозмашины. 2013. № 2. С. 6–7.

23. Лиханов В. А., Лопатин О. П. Снижение содержания оксидов азота в отработавших газах дизеля 4Ч 11,0/12,5 путем применения этаноло-топливной эмульсии // Транспорт на альтернативном топливе. 2012. № 4 (28). С. 70–73.

24. Лиханов В. А., Лопатин О. П. Улучшение экологических показателей дизеля с промежуточным охлаждением наддувочного воздуха // Тракторы и сельхозмашины. 2011. № 2. С. 6–7.

25. Лиханов В. А., Лопатин О. П. Снижение содержания оксидов азота в отработавших газах дизеля с турбонаддувом путем применения природного газа // Тракторы и сельхозмашины. 2010. № 1. С. 11–13.

26. Лиханов В. А., Лопатин О. П., Шишканов Е. А. Снижение содержания оксидов азота в отработавших газах дизеля путем их рециркуляции // Тракторы и сельхозмашины. 2007. № 9. С. 8–9.

27. Лиханов В. А., Лопатин О. П., Олейник М. А., Дубинецкий В. Н. Особенности химизма и феноменологии образования оксидов азота в цилиндре дизеля при работе на природном газе // Тракторы и сельхозмашины. 2006. № 11. С 13–16.

28. Лиханов В. А., Лопатин О. П. Улучшение эксплуатационных показателей дизеля 4Ч 11,0/12,5 путем применения этаноло-топливной эмульсии // Известия Международной академии аграрного образования. 2013. Т. 4. № 16. С. 170–173.

29. Лиханов В. А., Лопатин О. П., Анфилатов А. А. Снижение содержания оксидов азота в отработавших газах дизеля путем применения метанола с использованием двойной системы топливоподачи // Тракторы и сельхозмашины. 2012. № 5. С. 5–8.

30. Лиханов В. А., Лопатин О. П. Исследования эффективных и экологических показателей дизеля 4Ч 11,0/12,5 при работе на природном газе с рециркуляцией отработавших газов, метаноло- и этаноло-топливных эмульсиях // Международный журнал прикладных и фундаментальных исследований. 2015. № 5. С. 22–25.

31. Лиханов В. А., Лопатин О. П. Исследование эффективных показателей дизеля при работе на природном газе, метаноло- и этаноло-топливных эмульсиях // Международный научно-исследовательский журнал. 2015. № 4–1 (35). С. 79–81.

Практическое занятие №8. Контролируемые параметры работы судового дизеля

Цель занятия:

Изучить параметры работы судового дизеля и влияние различных факторов на их значения.

Формируемые общие и профессиональные компетенции: ОК 1, ОК 2, ОК 3, ОК 4, ОК 5, ОК 6, ОК 7, ОК 8, ОК 9, ОК 10, ПК 1.1, ПК 1.2, ПК 1.3, ПК 1.4, ПК 1.5.

Используемые источники: [4, с. 88-111; 8, с. 36-50]

Теоретическая часть:

Во время работы дизелей мощностью 220 кВт и выше необходимо контролировать следующие основные параметры:

— среднее индикаторное давление при наличии на дизеле индикаторного привода;

— давление в конце сжатия Pc;

— максимальное давление сгорания Pz;

— среднее давление по времени Pt;

— давление продувочного (наддувочного) воздуха Pн;

— температуру выпускных газов tг;

— удельный расход топлива ge;

— удельный расход масла g (для дизелей с раздельной системой смазки — удельный расход на смазку втулок рабочих цилиндров и циркуляционную смазку).

Кроме указанных, следует также контролировать параметры в соответствии с утвержденной формой машинных журналов и журналов индицирования.

Периодичность индицирования дизеля и определения основных параметров устанавливается механико-судовой службой (МСС), либо инженерно-технической службой (ИТС) или специалистом судовладельца в соответствии с требованиями заводской инструкции и в зависимости от типа дизеля, его технического состояния, условий эксплуатации, но не реже чем через каждые 400 ч работы.

Индицирование дизелей, кроме сроков, установленных службой судовладельца (МСС, ИТС), должно проводиться в следующих случаях:

— при обнаружении ненормальной работы одного или нескольких цилиндров;

— после регулировки топливоподачи, замены форсунки или топливного насоса, после ремонта или замены деталей движения и замены цилиндровой крышки или втулки;

— после перехода на новый сорт топлива.

Результаты индицирования дизелей, оборудованных индикаторными приводами, должны быть занесены в журнал индицирования главного двигателя. Результаты теплотехнического контроля дизелей мощностью 220 кВт и выше, не имеющих индикаторных приводов, заносятся в журнал теплотехнического контроля двигателей. Рабочий процесс дизелей мощностью менее 220 кВт необходимо контролировать по параметрам, определяющим их тепловую нагрузку.

Для проверки распределения нагрузки по цилиндрам и качества регулировки контролируют следующие параметры работы дизелей (по цилиндрам):

— температуру выпускных газов по штатным термометрам;

— разность частоты вращения при последовательном отключении цилиндров в случае отсутствия индикаторных кранов;

— среднее давление по времени, замеряемое с помощью пиметра, или максимальное давление сгорания, замеряемое максиметром или индикатором, при наличии индикаторных кранов;

— среднее индикаторное давление при наличии индикаторного привода.

Контроль за параметрами работы дизеля должен производиться на установившемся номинальном режиме или близком к нему, но не менее 85% номинального.

Температура выпускных газов по цилиндрам и в выпускном коллекторе в процессе регулировки должна измеряться термоэлектрическими комплектами или ртутными термометрами, предварительно протарированными по заведомо исправным.

Давление в конце сжатия p в цилиндре следует измерять c согласно инструкции по эксплуатации завода — изготовителя. При отсутствии указаний в инструкции измерение нужно производить при выключенном топливном насосе и мощности дизеля, не превышающей 75% номинальной. На дизелях, где передача крутящего момента производится через упругие муфты, для предупреждения разрушения резиновых элементов муфт от неравномерной работы дизеля необходимо определять давление в конце сжатия p по развернутой индикаторной диаграмме. c

Максимальное давление сгорания p определяется с помощью z индикатора (снятие гребенок) или максиметра.

Индикаторы давления следует применять для дизелей, номинальная частота вращения которых не превышает допустимую, оговоренную в инструкции по эксплуатации индикатора. В случае отсутствия таких указаний для дизелей с частотой вращения до 500 об./мин. допускается применять индикаторы со спиральной пружиной, свыше 500 об./мин. — максиметры. С целью автоматического диагностирования и контроля работы дизелей (исходя из целесообразности) следует устанавливать и применять судовые комплексы типов: «NK-5», «Ритм — Дизель», «Дизель — Интеллект» и др.

Расход циркуляционного масла на дизель контролируется по уровню масла в картере (для дизелей с мокрым картером) или в сточной масляной цистерне (для дизелей с сухим картером). Расход цилиндрового масла на дизель контролируется по уровню масла в бачке лубрикатора (для дизелей с лубрикаторной смазкой). Определение расхода производится путем долива заранее измеренного количества масла до первоначального уровня в картере, или в сточной цистерне, или в бачке лубрикатора после продолжительной работы (24 – 48 ч) на установившемся режиме. Доливку масла в картер или в сточную цистерну следует производить не ранее чем через час после остановки дизеля.

Расход топлива на дизель определяется с помощью специальных тарированных мерных баков, расходомеров или расходных цистерн, оборудованных шкалой тарировки. При нормальном техническом состоянии дизеля расход топлива должен соответствовать значениям, гарантируемым заводом-изготовителем.

На номинальном режиме работы значения параметров каждого цилиндра не должны превышать (в %):

— среднее индикаторное давление +/- 2,5;

— максимальное давление сгорания +/- 3,5;

— температура выпускных газов +/- 5;

— давление в конце сжатия +/- 2,5;

— среднее давление по времени +/- 3.

Отклонение значений указывает на неравномерность распределения нагрузки.

Порядок выполнения работы:

1. Записать параметры работы судового дизеля.

2. Проанализировать влияние различных факторов на параметры работы судового дизеля.

Содержание отчета:

Номер и тема практического занятия

Цель занятия

Отчет о выполнении работы

Список использованной литературы и других источников

Выводы

Даты выполнения и подписи курсанта и преподавателя.

Вопросы для самоконтроля:

1. Перечислите основные параметры работы судового дизеля.

2. Какие значения необходимо поддерживать температуры охлаждающей воды?

3. Какие значения необходимо поддерживать температуры смазочного масла?

4. Как регулируется вязкость топлива?

5. Какое отклонение значений параметров каждого цилиндра не должны превышать в % на номинальном режиме работы?

Динамическая регулировка судовой дизельной установки

Министерство транспорта РФ

МОРСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени адмирала Г. И. Невельского

Кафедра СДВС

Лабораторная работа 3

По дисциплине “Судовые двигатели внутреннего сгорания”

ДИНАМИЧЕСКАЯ РЕГУЛИРОВКА СУДОВОЙ ДИЗЕЛЬНОЙ УСТАНОВКИ

Руководитель работы преподаватель

Кучеров В. Н.

Выполнил курсант 0351 гр.

Ишуков П. С.

Владивосток 2008

Цель работы:Научиться анализировать организацию рабочего процесса и распределения нагрузки по цилиндрам судового дизеля.

Задача регулирования судовой дизельной установки- обеспечить получение от двигателя заданной мощности при равномерном распределении нагрузки по цилиндрам, высокой экономичности и надёжности в работе. Динамическая регулировка выполняется по энергетическим параметрам рабочего процесса, полученным при номинальных или близких к ним значениях мощности и частоты вращения. Необходимость такой регулировки обусловлена применением разных сортов топлива, отсутствием идентичности в воздухоснабжении отдельных цилиндров, различием гидравлических характеристик отдельных элементов топливоподачи, разным техническим состоянием Ц.П.Г. Проверку регулировки дизеля производят: периодически, но не реже 1 раза в месяц; при обнаружении ненормальностей в работе цилиндров; после регулировки или замены Т.Н.В.Д., форсунки.

Динамическая регулировка сводится к проверке и доведению энергоэкономических параметров рабочего процесса до значений, указанных в инструкции по эксплуатации дизеля. К регулируемым параметрам относятся: среднее давление по времени Pt; индикаторное давление Pi; давление конца сжатия Pc; максимальное давление сгорания Pz; температура выхлопных газов по цилиндрам tвг; а также средняя температура газов перед турбиной tт.

1.Среднее индикаторное давление характеризует нагрузку цилиндра и является функцией многих эксплуатационных параметров. Пи прочих равных Рi зависит только от цикловой подачи топлива( для увеличения Рi увеличивают подачу топлива).

Среднее индикаторное давление находят по индикаторным диаграммам. Снятие индикаторных диаграмм для рабочего процесса и определения давления в цилиндре(Рi, Рz, Pc) называется индицированием двигателя. Для индицирования двигателя применяют различные индикаторные( механические, электрические, пневмоэлектрические).В судовой практике наиболее распространение получил механический индикатор с винтовой пружиной(типа «МАЙГАК»).

В эксплуатации судовых дизелей, как правило, снимают следующие виды индикаторных диаграмм: нормальные, сжатия, газообмена, диаграммы-гребёнки и развёрнутые. Следует заметить, что индицирование судового дизеля должно производится при следующих условиях: судно должно следовать прямым курсом без перекладки руля; режим работы двигателя должен быть установившимся, частота вращения и нагрузка должны быть постоянными(для главных двигателей колебание частоты вращения не должно превышать 2,5% среднего значения при отключенном всережимном регуляторе).

Нормальные индикаторные диаграммы(а),(с главных судовых дизелей) служат для определения индикаторного давления и затем мощности Ni.

Диаграммы сжатия. (б), используются для проверки индикаторного привода. При правильно отрегулированном индикаторном приводе линия сжатия и линия привода совпадают. По ним определяется давление Рс и можно также оценить герметичность поршневых колец по величине площадки между линиями сжатия и расширения.

Диаграммы гребёнки.(в), позволяют определить давление в конце сжатия и максимальное давление сгорания на двигателях, не имеющих индикаторных приводов.

Развёрнутые диаграммы. Служат для анализа процесса сгорания, а также для определения Рi.

Среднее индикаторное

давление определяют при использовании нормальной индикаторной диаграммы по

формуле:

Площадь индикаторной диаграммы (Fi) измеряют планиметром. Длину диаграммы(L) замеряют между касательными к крайним точкам контура диаграммы, которые проводятся перпендикулярно атмосферной линии. Наиболее точно величина Рi определяется по развёрнутой индикаторной диаграмме, полученной с помощью специального измерительного комплекса. В данном комплексе для индицирования двигателя применяют пьезоэлектрические, ёмкостные, тензометрические и пневмоэлектрические датчики. Рабочий процесс записывается на осциллографе.

2.Среднее давление по времени. Как и Рi, от цикловой подачи топлива. Для измерения Рt служат пиметры, разделяющиеся по конструкции на механические и пневматические.

3.Давление в конце сжатия Рс зависит от состояния поршневых колец и степени сжатия двигателя. Величину Рс определяют по максиметру, либо по индикаторной диаграмме при выключенной подаче топлива в цилиндр.

Регулировка Рс производится изменением толщины прокладки под цилиндровой крышкой или под корпусами крейцкопфных подшипников, или «компрессионной» прокладкой под пяткой шатуна.

4.Максимальное

давление сгорания обусловлено давлением Рс, цикловой подачей топлива и

углом опережения подачи топлива(Рz

возрастает при увеличении Рс, gц,  .).

.).

Для определения Рz используют механические индикаторы и манометрические приборы — максиметры.

Таблица замеров

Ц № | 1 | 2 | 3 | 4 |

Ср. давление | 4 | 4,1 | 4,1 | 4,1 |

Pmax | 39 | 39 | 40 | 40 |

tог | 120 | 130 | 125 | 135 |

Равномерность нагрузки (Pi) ±2,5 % от ср.

Pz ΔPz=±3,5 % от ср.

Pc ΔPc=±2,5 % от ср.

Pt=±3,0 % от ср.

Нагрузка P тормоза равна 360 кг

n=280 об/мин.

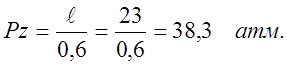

По диаграмме гребенки определяем Pz

Влияние процесса топливоподачи на рабочий процесс дизеля

Основными параметрами топливоподачи, которые оказывают наибольшее существенное влияние на рабочий процесс дизеля, являются: качество распыливания топлива, характеристика впрыскивания, способ смесеобразования и т. д. Однако для организации рабочего процесса крайне важными являются не только количественные и качественные показатели процесса топливоподачи, но и привязка процесса топливоподачи к положению поршня в рабочем цилиндре двигателя на такте сжатия.

Существенное влияние на весь процесс сгорания топлива в рабочем цилиндре оказывает начальный этап поступления топлива в камеру сгорания до его воспламенения и сгорания. Этот период получил название периода задержки самовоспламенения топлива τ.

На развернутой индикаторной диаграмме рабочего процесса дизеля (рис. 5.20) продолжительность этого периода определяется как угловой промежуток от момента поступления первых порций топлива в рабочий цилиндр (точка 1) и до момента отрыва линии сгорания от линии сжатия (точка 2). Под линией сжатия подразумевается кривая изменения давления в рабочем цилиндре при отсутствии подачи топлива, под линией сгорания кривая изменения давления при сгорании топлива.

На протяжении периода задержки самовоспламенения протекает ряд последовательно-параллельных физико-химических процессов, получивших название предпламенных.

При попадании в рабочий цилиндр первых порций топлива часть теплоты заряда расходуется на их прогрев и испарение. В результате температура и давление в цилиндре несколько снижаются, кривая сгорания идет ниже кривой сжатия (позиция А на рис. 5.22).

По мере испарения топлива начинаются химические реакции образования первичных комплексов, получивших название предпламенных реакций. Эти реакции могут носить как экзо-, так и эндотермический характер. Только после накопления в камере сгорания продуктов первичных реакций начинается их взаимодействие с кислородом воздуха, носящее, как правило, цепной характер и сопровождающиеся выделением большого количества тепла. Повышение температуры заряда приводит к повышению давления, в результате чего кривая сгорания пересекает кривую сжатия, что и соответствует моменту окончания периода задержки самовоспламенения.

Продолжительность периода задержки самовоспламенения в основном определяется температурой заряда на момент впрыска топлива, свойствами самого топлива, качеством его распыливания. Последнее в значительной степени зависит от показателей работы топливной аппаратуры.

Для получения заданного характера изменения давления в рабочем цилиндре нужно учитывать время, необходимое на предпламенные процессы. Для этого момент начала подачи топлива устанавливают раньше теоретически определенного момента начала тепловыделения на величину задержки самовоспламенения. На практике влияние периода задержки самовоспламенения на рабочий процесс учитывается путем установки угла опережения подачи φоп.

С увеличением φоп топливо в цилиндр впрыскивается раньше (точка 1` на рис. 5.22), что приводит к его более раннему воспламенению. В результате большее количество теплоты выделяется еще до прихода поршня в ВМТ, что приводит к более резкому возрастанию давления и росту его максимального значения. Рабочий процесс становится более динамичным и более жестким. С дальнейшим увеличением угла опережения такая тенденция будет ослабевать, так как топливо будет впрыскиваться в среду с более низкой температурой и давлением, а это приведет к увеличению периода задержки самовоспламенения.

С увеличением φоп экономичность дизеля сначала возрастает, так как некоторое увеличение работы сжатия до ВМТ с избытком компенсируется повышением термического КПД цикла вследствие подвода теплоты к рабочему телу при более высокой температуре. При больших значениях угла φоп работа сжатия существенно возрастает и становится больше, чем выигрыш в термическом КПД, поэтому экономичность дизеля падает.

С уменьшением угла φоп, особенно до значений, соответствующих началу сгорания топлива после ВМТ (точка 1` на рис. 5.22), происходит снижение механической напряженности двигателя, но одновременно снижается и его экономичность. Сгорание основной порции топлива смещается на линию расширения, что повышает температуру отработавших газов и теплонапряженность деталей цилиндропоршневой группы.

Очевидно, что угол опережения впрыска должен увеличиваться с повышением оборотов двигателя, чтобы обеспечить необходимый временной промежуток на протекание предпламенных процессов. Кроме того, изменение нагрузки на двигатель, давление наддува, внешних условий, сорта топлива могут потребовать корректировки угла опережения подачи топлива.

Угол опережения является важным параметром воздействия на показатели рабочего процесса, экономичность двигателя, его экологические показатели. В этой связи основная масса топливных систем современных судовых дизелей оборудуются устройствами для автоматического изменения данного параметра в зависимости от режима работы двигателя. Устройство таких систем нами было рассмотрено в предыдущих разделах. Следует отметить, что наиболее полно реализовать принцип выбора оптимального угла опережения удается только в системах с электронным управлением топливоподачей.

В ряде современных высоко- и среднеоборотных дизелей предусмотрено изменение характера протекания рабочего процесса в зависимости от нагрузочно-скоростного режима. В частности, переход с классического цикла со смешанным подводом теплоты на режимах малых и средних нагрузок на цикл Миллера на режимах нагрузок, близких к максимальным.

Такой переход сопровождается одновременным изменением фаз газораспределения и топливоподачи. На рисунке 5.23 представлен вариант технического решения, позволяющего осуществлять такой переход, который разработан фирмой MaK и реализован в двигателях серий M 20–M 43.

Принцип работы устройства основан на изменении положения ролика рычажного толкателя относительно кулачковой шайбы распределительного вала. Для этого ось рычага закреплена эксцентрично на валу, который имеет возможность проворачиваться на угол, близкий к 180°. В результате толкатель совершает поступательное движение, изменяя угол опережения подачи топлива и углы начала открытия и закрытия впускного клапана.

Привод эксцентричных валов роликовых толкателей осуществляется от пневматического серводвигателя через систему шестерен. Предусмотрен также и ручной перевод двигателя с одного режима на другой.

Изменение угла опережения в данной конструкции позволяет не только обеспечить оптимальный закон тепловыделения на режиме максимальной мощности, но и улучшить условия распыливания топлива при снижении нагрузки за счет смещения начала впрыска на более скоростной участок подъема плунжера.

На рисунке 5.24 показано устройство для изменения угла опережения подачи, используемое фирмой MAN в своих среднеоборотных двигателях. В данном устройстве вал привода насосов соединяется с шестерней привода через наклонное шлицевое соединение. Ступица шестерни при осевом перемещении скользит вдоль шлицов и проворачивает распределительный вал относительно коленчатого на некоторый угол, величина которого определяется углом наклона шлицов к оси вала и величиной осевого перемещения. Для осевого перемещения шестерни вместе со ступицей используется гидравлический сервопривод, располагаемый в торце вала на остове двигателя.

На высокооборотных двигателях, которые работают на разных скоростных режимах, находят применение автоматические муфты опережения впрыска центробежного типа. Они предназначены для автоматического изменения угла опережения впрыска топлива при изменении числа оборотов коленчатого вала двигателя. Схематически работа такой муфты показана на рисунке 5.25. В корпусе муфты, через который осуществляется ее привод, смонтирована полумуфта, через которую приводится вал ТНВД блочного типа. Полумуфта имеет выступы, которые с одной стороны нагружены пружинам, а с другой упираются в эксцентрики, выполненные на неуравновешенных грузах. Таким образом, полумуфта занимает определенное положение относительно корпуса. При увеличении частоты вращения на неуравновешенную часть грузов начинает действовать центробежная сила. Под действием этой силы грузы, преодолевая усилие пружин, раздвигаются и через эксцентрики, проворачивая полумуфту на угол γ против направления вращения корпуса, изменяют тем самым угол опережения подачи.

Продолжительность впрыскивания (угол φппф) также оказывает большое влияние на рабочий процесс. Для повышения экономичности и снижения температуры отработавших газов необходимо обеспечить сравнительно небольшое значение угла φппф на номинальном режиме. Этот угол можно уменьшить путем увеличения максимального давления впрыска или увеличения эффективного проходного сечения распылителя. В первом случае возрастут механические нагрузки на детали топливной аппаратуры, а во втором — на режимах малых нагрузок будет низкое давление впрыскивания, что приведет к ухудшению распыливания топлива.