Балансировка вращающихся тел — Википедия

Материал из Википедии — свободной энциклопедии

Балансировка вращающихся тел — процесс уравновешивания вращающихся частей машины — роторов электродвигателей и турбин, коленчатых валов, шкивов, колёс автомобиля и др. Балансировка выполняется как при помощи балансировочных станков, так и непосредственно во время эксплуатации.

Балансировка включает в себя определение значений и углов дисбаланса и установку корректирующих масс для уравновешивания ротора.

Несовпадение оси вращения ротора с главной центральной осью инерции приводит к появлению нескомпенсированных центробежных сил и моментов.

Несбалансированная деталь вызывает дополнительные динамические нагрузки на подшипниковые узлы, что приводит их ускоренному износу и уменьшению срока службы. Балансировка позволяет уменьшить вибрацию и дополнительные нагрузки, что увеличивает срок службы машины.

Различают 3 вида балансировки.

1. Статическая балансировка

Определяется и уменьшается статическая неуравновешенность. Чтобы статически уравновесить вращающуюся деталь, надо центр её тяжести перенести на геометрическую ось вращения. Такой вид уравновешивания называется статической балансировкой.

Используется для дискообразных роторов с соотношением длины к диаметру менее 0,25

При статической балансировке необходимо выбрать одну плоскость коррекции, не являющуюся технологической, выбрать радиус и рассчитать величину массы, которую необходимо добавить (убрать) на данном радиусе. Используются простые стенды для нахождения центра масс.

2. Моментная балансировка

Определяется и уменьшается главный момент дисбаланса ротора, характеризующий его моментную неуравновешенность.

Моментную балансировку проводят не менее чем в двух плоскостях коррекции.

3. Динамическая балансировка

Определяются и уменьшаются дисбалансы ротора, характеризующие динамическую неуравновешенность, включающую в себя статическую и моментную неуравновешенность.

Используется для длинных роторов.

При динамической балансировке необходимо найти две плоскости коррекции, не являющиеся технологическими, выбрать радиус и рассчитать величину масс, которые необходимо добавить (убрать) на данном радиусе в обеих плоскостях.

Балансировка состоит из нескольких этапов:

- Подготовка инструментов и балансируемого изделия

- Проведение измерений с целью определения параметров исходной вибрации

- Расчёт масс и углов установки корректирующих грузов.

- Установка корректирующих грузов, проведение измерения остаточной вибрации с целью проверки качества балансировки.

- Завершение балансировки (оформление протокола)

Список используемых стандартов[править | править код]

ГОСТы[править | править код]

- ГОСТ 19534-74. Балансировка вращающихся тел. Термины.

- ГОСТ 20076-89. Станки балансировочные. Нормы точности. (заменён)

- ГОСТ 22061-76. Система классов точности балансировки. Основные положения. (заменён на ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса)

- ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

- ГОСТ ИСО 1940-2-99 Вибрация. Требования к качеству балансировки жестких роторов. Часть 2. Учёт погрешностей оценки остаточного дисбаланса

Международные стандарты[править | править код]

- ISO 1925:2001 Mechanical vibration—Balancing—Vocabulary (Вибрация. Балансировка. Термины и определения)

- ISO 1940-1:2003 Mechanical vibration—Balance quality requirements for rotors in a constant (rigid) state—Part 1: Specification and verification of balance tolerances

- ISO 1940-1:2003/Cor 1:2005

- ISO 1940-2:1997 Mechanical vibration—Balance quality requirements of rigid rotors—Part 2: Balance errors

- ISO 2953:1999 Mechanical vibration—Balancing machines—Description and evaluation (Балансировочные станки — описание и оценка)

- ISO 3719:1994 Mechanical vibration—Symbols for balancing machines and associated instrumentation

- ISO 7475:2002 Mechanical vibration—Balancing machines—Enclosures and other protective measures for the measuring station

- ISO 8821:1989 Mechanical vibration—Balancing—Shaft and fitment key convention

- ISO 10814:1996 Mechanical vibration—Susceptibility and sensitivity of machines to unbalance

- ISO 11342:1998 Mechanical vibration—Methods and criteria for the mechanical balancing of flexible rotors

- ISO 11342:1998/Cor 1:2000

- ISO 18431-1:2005 Mechanical vibration and shock—Signal processing—Part 1: General introduction

- ISO 18431-2:2004 Mechanical vibration and shock—Signal processing—Part 2: Time domain windows for Fourier Transform analysis

- ISO 18431-2:2004/Cor 1:2008

- ISO 18431-4:2007 Mechanical vibration and shock—Signal processing—Part 4: Shock-response spectrum analysis

- ISO 19499:2007 Mechanical vibration—Balancing—Guidance on the use and application of balancing standards

- ISO 20806:2009 Mechanical vibration—Criteria and safeguards for the in-situ balancing of medium and large rotors

Балансировка колёс — виды балансировки

По страницам старых изданий

Почти все автомобилисты знают (а многие убедились на своем опыте), что неуравновешенные шины изнашиваются быстрее. Не случайно заводы пред писывают проверять балансировку колес регулярно (обычно при каждом ТО), не ставя это в зависимость от каких-либо внешних признаков. Что ж, задача несложная, на специальном стенде проверка делается быстро. А как обходиться собственными силами, тоже не все знают. Читатели просят

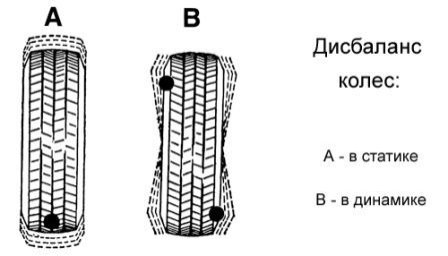

Различают два вида балансировки — статическую и динамическую.

Статический дисбаланс — это неуравно вешенность колеса относительно оси вра щения. Вследствие этого во время дви жения возникает центробежная сила, ко торая направлена от центра в сторону самого тяжелого места шины. А поскольку колесо крутится и направление силы непрерывно меняется, естественно, появ ляются вибрации — ив подвеске, и в рулевом приводе, и в самой эластичной шине. Ускоряется износ этих элементов ходовой части, а управляемость и устой чивость автомобиля ухудшаются.

Дисбаланс, о котором мы говорим, по тому и называется статическим, что опре деляют его, когда колесо находится в спокойном и ненагруженном состоянии, проще говоря — предоставлено само себе. Вот несколько отвлеченный, но простой пример. Переднее колесо велосипеда, как известно, очень легко вращается на подшипниках. Будучи приподнято, оно начинает качаться подобно маятнику и останавливается тяжелым местом вниз. Если теперь в верхней, легкой части прикрепить к ободу какой-то грузик и подобрать нужную его массу, можно добиться, что у колеса наступит состояние безразличного равновесия. Иными словами — оно будет статически отбалансировано.

У автомобиля посложнее. Тут колеса прокручиваются довольно тяжело, поэтому на месте ничего сделать нельзя. Иное дело, если изготовить приспособление в виде упрощенной ступицы, сидящей на очень легких и «нежных» шарикопод шипниках (его схема показана на рис. 1, а размеры рукодельный автомобилист без труда определит по месту). Снятое с машины колесо устанавливают на эту ступицу и находят тяжелое место, после чего на противоположной стороне обода закрепляют стандартные балансировочные грузики, добиваясь равновесия. Грузики надо размещать и на наружной, и на внутренней сторонах колеса так, чтобы общая масса противовеса поделилась между ними примерно поровну (о причи нах поговорим ниже).

Описанный метод (его называют балансировкой с горизонтальной осью вращения) положен в основу целого ряда про мышленных изделий, которые можно встретить в магазинах . Каких-то особых достоинств у них нет, и грамотная самоделка ничем не хуже, однако ее изготовление требует квалифицированных токарных работ.

Вот почему широкое распространение получила другая система — балансировка с вертикальной осью вращения, которая в свое время была предложена автолюбителем В. Белугиным (ЗР, 1978, № 12). ее действие заключается в следующем.

Предположим, что мы кладем колесо плашмя, причем так, что его единственной опорой является точка (острие какогото штыря), расположенная на оси вращения. Естественно, оно сразу же станет крениться в сторону наиболее тяжелого места. Но если точка опоры находится выше центра тяжести колеса, то оно не опрокинется и не упадет, а зависнет в наклонном положении. Величина этого наклона будет определяться двумя факторами — дисбалансом колеса и расстоянием от опоры до центра тяжести. В случае, когда дисбаланса вообще нет, колесо должно расположиться строго горизонтально (к этому, собственно, и надо стремиться).

Приспособление, позволяющее балансировать колесо на основе описанного принципа, устроено предельно просто и состоит всего из двух деталей — фланца и опорного винта с заостренной концевой частью. Опорой, на которую ставят приспособление вместе с колесом, может послужить любой подходящий металлический предмет. Учитывая, что при уменьшении расстояния от опоры до центра тяжести колесо при том же дисбалансе наклоняется на больший угол, в ходе работы можно увеличивать чувствительность приспособления, ввертывая опорный винт во фланец. Подобранные балансировочные грузики, как упоминалось ранее, надо размещать симметрично на внешней и внутренней сторонах колеса.

Существует и другой вариант балансировки с вертикальной осью вращения (предложение В. Веретенникова — ЗР, 1984, № 12), являющийся, по существу, технологической разновидностью того, что описан выше. Как следует из схемы (рис, 3), в зтом случае регулировочный винт снабжен маленьким ушком, за которое его (вместе с фланцем и проверяемым колесом) подвешивают при помощи какого-то гибкого элемента — шнура, цепочки, прочной капроновой нити и т. п. Понятно, что ушко должно располагаться выше центра тяжести колеса. Выявляют легкое место колеса и навешивают балансировочные грузики в том же порядке. В определенных условиях этот вариант может оказаться предпочтительнее.

Вкратце остановимся на том, от чего зависит точность статической балансировки.

Прежде всего, колесо следует тщательно очищать от налипшей грязи. Это требование, при всей его банальности, не напрасно выдвинуто на первое место.

Геометрические размеры колеса «обязаны» быть правильными. Под этим подразумевается, что боковое и радиальное биение обода, а также радиальное биение протектора шины не должны быть больше одного миллиметра. Дело не только в том, что деформации служат причиной дисбаланса. В конечном счете, отбалансировать деформированное колесо можно, но повышенное биение само по себе дает в эксплуатации примерно тот же отрицательный эффект, что и повышенный дисбаланс.

Наконец, несколько слов о динамическом дисбалансе. Суть этого явления состоит в следующем. Представим себе колесо, у которого есть определенные скопления массы (проще говоря, тяжелые места), расположенные так, что при статической проверке колесо находится в состоянии безразличного равновесия. Экстремальный случай такого рода показан на рис. 4. Когда такое колесо вращается, отмеченные на рисунке массы становятся источником центробежных сил. В рассматриваемом примере эти силы равны по величине, направлены в противоположные стороны, но все же не уравновешиваются, поскольку каждая действует на определенном плече относительно средней плоскости вращения колеса.

Выходит, статически отбалансированное колесо тоже может быть причиной вредных вибраций. Но положение отнюдь не безысходно. Лучше, конечно, когда колесо отбалансировано на стенде и грузики на нем расположены так, что не отмечается никаких вибраций при движении машины. Но если в ходе статической балансировки мы вешаем грузики на обе стороны колеса, динамический дисбаланс практически будет столь невелик, что им можно пренебречь. Если, конечно, держаться в пределах тех скоростных режимов, которые допускаются правилами движения и здравым смыслом.

В заключение стоит напомнить одну простую вещь. Гвоздей у нас на дорогах хватает, поэтому латать и монтировать шины приходится не так уж редко. Делают это зачастую второпях; положение покрышки относительно обода не отмечают и ставят ее как придется. А внешне все выглядит благопристойно — ведь грузики на ободе остались, хотя теперь они, возможно, только увеличивают дисбаланс. Сплошь и рядом именно здесь кроется разгадка многих казусных явлений. Поэтому возьмите за правило перед тем, как демонтировать покрышку, пометить ее мелом — проще всего возле золотника камеры.

Балансировка статическая и динамическая — Справочник химика 21

Подшипники нагнетателя подсоединяют к торцам нижней половины корпуса вертикальными корытообразными фланцами. Со стороны всасывания расположен опорный подшипник 2, а со стороны турбодетандера — опорно-упорный 11. Ротор 3 имеет четыре рабочих колеса нагнетания 4 и два турбинных 9 (турбодетандера). Колесо нагнетания состоит из диска, покрышки и лопаток. Лопатки коробчатого сечения штампуют из специальной листовой стали и крепят к дискам и покрышкам при помощи заклепок из нержавеющей стали. Колесо турбодетандера состоит из набора рабочих лопаток, профильные хвосты которых входят в паз диска. Замковую лопатку крепят заклепкой. По наружному диаметру турбинного колеса расположены бандажные леиты, которые одевают на хвосты лопаток, после чего хвосты расклепывают. Подвод газа к колесам осуществляется через сопловой аппарат 10. Вал ротора гибкий с критическими числами оборотов около 2800 и 10 550 об/мин — изготовлен из коррозионноустойчивой стали с высоким запасом прочности. Каждое колесо после сборки и окончательной обработки статически балансируется, а ротор в собранном виде подвергается динамической балансировке. Для уменьшения осевого усилия ротора на валу между четвертым колесом нагнетателя и первым колесом турбодетандера установлен думмис 8. [c.281]

Рассмотрим определение амплитуд колебаний и критических скоростей сепараторов другим методом. Предположим, что вал сепаратора является жестким. Ротор сепаратора имеет статическую неуравновешенность, вызванную неточностью изготовления и балансировки вала. Эта неуравновешенность задана смещением центра масс ротора на малое расстояние е—эксцентриситетом от геометрической оси вращения. Для упрощения будем считать ротор динамически уравновешенным. Проекции кинетического момента ротора на неподвижные декартовы оси координат, которые проходят через его центр масс, вычисленные с точностью до величин первого порядка малости включительно, имеют следующий вид (рис. 253) [c.363]

На станках для статической балансировки в динамическом режиме точность балансировки роторов и рабочих колес увеличивается в 2 — 3 раза. [c.90]

Динамическая балансировка гораздо сложнее статической. Обычно ее выполняют на машиностроительных заводах при изготовлении машин. В процессе эксплуатации дисбаланс появляется в результате неравномерного износа, налипания продуктов, деформации детали или вала. Неуравновешенность узла в сборе оказывается в несколько раз выше, чем собственная неуравновешенность отдельных деталей, т. е. большая часть дисбаланса создается при сборочных операциях. Поэтому для деталей целесообразна статическая, а для узлов —динамическая балансировка. Качество динамической балансировки оценивается с помощью коэффициента уравновешенности, равного отношению динамической нагрузки на подшипник от неуравновешенных центробежных сил Р к статической нагрузке от веса ротора Qp [c.125]

Основными причинами, вызывающими неуравновешенность, являются неточность изготовления деталей, неравномерное распределение материала детали относительно оси вращения, неравномерный износ детали во время эксплуатации, изогнутость вала и его цапф. Устранение или уменьшение неуравновешенности в деталях и узлах производят с помощью балансировки. Имеются два вида балансировки статическая и динамическая. [c.196]

Статическая неуравновешенность может быть определена на ножах или роликах, на станках для статической балансировки в динамическом режиме или на станках для динамической балансировки. Согласно ОСТ 1.41081—71, метод контроля неуравновешенности роторов путем кругового обхода контрольным грузом состоит в следующем. [c.189]

Под балансировкой понимается динамическая балансировка, однако в крайних случаях следует делать хотя бы статическую балансировку шин. [c.153]

Различают балансировку статическую (силовую), моментную и динамическую (момент-но-силовую). При статической балансировке [c.373]

На практике чаще всего встречается смешанная неуравновешенность. При этом сначала должна проводиться статическая балансировка для уменьшения результирующей силы К, а затем динамическая. [c.121]

Неуравновешенность от пары сил называется динамической неуравновешенностью, поскольку обнаружить ее статической балансировкой невозможно. Ее определяют в динамических условиях при вращении детали, когда возникает момент пары сил М [c.120]

Для устранения указанных явлений нужно выполнить уравновешивание вращающихся масс, или, как говорят, балансировку деталей. Различают два рода балансировки статическую и динамическую. Задачей статической балансировки является приведение центра тяжести на ось вращения. Пусть, например, необходимо перенести центр тяжести С детали, имеющей [c.183]

Рнс. 4.17. Границы статической и динамической балансировки [c.121]

Различают статическую и

Балансировка автомобильных колес, литых и других видов дисков

Одна из наиболее востребованных в любом шиномонтаже услуга – балансировка колес. Сегодня любому автомобилисту известно, что от грамотной и качественной балансировки зависит правильность и срок работы подвески и, следовательно, безопасность движения. Однако чтобы говорить о качественном результате, необходимо обращаться в проверенные мастерские шиномонтажа: мы предлагаем своим клиентам статическую и динамическую балансировку авто колес по разумной цене.

Надежная статическая и динамическая балансировка

Два указанные выше вида балансировки снижают соответственно статическую и динамическую неуравновешенность колеса. Первый вид считается более простым: во время него колесо, установленное на специальном приспособлении, раскручивают и оставляют вращаться до полной остановки. Таким образом, обнаруживается центр тяжести, который можно уравновесить с помощью грузика, помещенного на верхнюю часть обода. Правильная динамическая балансировка автомобильных колес представляет процесс с использованием современного станка, вращение на котором производится со скоростью примерно 500 оборотов в минуту. Место закрепления и масса уравновешивающего грузика также рассчитываются с помощью точной аппаратуры. Современный станок, которым мы располагаем, помогает выявить дисбаланс в двух плоскостях, что позволяет устранить его максимально качественно. Мы выполняем и балансировку литых дисков: цена на такую услугу обычно немного дороже из-за того, что колеса с литыми дисками сложнее балансировать, ведь плотность отливки неравномерна.

Цена:

| Радиус колеса | R12 — R13 | R14 | R15 | R16 | R17 — R18 | R19 — R20 | R21 — R22 |

| Профиль 55 и выше | 50 р. | 50 р. | 70 р. | 80 р. | 90 р. | 110 р. | — |

| Профиль 50 и ниже | — | — | 70 р. | 80 р. | 90 р. | 110 р. | — |

| Джипы и минивэны | — | 50 р. | 80 р. | 90 р. | 110 р. | 140 р. | 200 р. |

| Коммерческий транспорт | 60 р. | 60 р. | 90 р. | 100 р. | 130 р. | — | — |

Правила для качественной балансировки

Кроме этого, есть и определенные требования, которые мы соблюдаем для максимально эффективной балансировки: колеса предварительно тщательно очищаются от грязи, рисунок протектора должен быть чистый. Наши мастера также проверяют радиальное и боковое биение шины, касается ли это балансировки колес мотоцикла в шиномонтаже или автомобиля. Обычно специалисты начинают балансировку со статической, продолжают динамической, и завершает процедуру опять статическая.

Отдельно стоит отметить, что балансировочный стенд в нашей шиномонтажной мастерской гарантирует очень высокую точность измерения. Результат качественной балансировки порадует каждого автолюбителя, ведь она гарантирует повышение срока службы шин и подвески, снизит вибрации и подарит водителю комфорт управления авто на любой дороге. Ждем вас в нашем центре на балансировку: мы гарантируем качество по самой привлекательной цене!

для чего она нужна и как правильно её сделать?

С тем, что существует такая необходимая процедура, как балансировка колёс, вряд ли кто-то будет спорить.

Практически наверняка каждый автомобилист ощущал неприятные подёргивания на руле в такт вращению колёс автомобиля, когда они не были отбалансированы.

Из этой статьи вы узнаете:

В то же время, не каждый механик знает все нюансы балансировки, не говоря уже об обычных автолюбителях. Какие основные моменты необходимо знать об этой процедуре?

Для чего нужна балансировка колес?

Балансировка необходима всем колёсам, которые используются на автомобиле. Она обеспечивает предсказуемое поведение машины при движении, должный уровень комфорта, а также равномерный износ шин.

Если данную процедуру не делать, то серьезно возрастает нагрузка на подвеску и рулевое управление — по ходу движения могут появляться неприятные вибрации (которые увеличиваются с ростом скорости) и биения рулевого колеса, а протектор будет стираться неравномерно, из-за чего покрышка выйдет из строя гораздо быстрее.

Таким образом, основная задача балансировки заключается в равномерном распределении массы колеса.

Вопреки расхожему мнению, что балансировка необходима только передним ведущим и рулевым колёсам, необходимо сказать, что задние колёса нуждаются в балансировке не меньше передних. Ведь, если водитель не ощущает вибраций и биения от задних колёс – это не значит, что они не разрушают заднюю подвеску и не портят задние покрышки.

Как производится балансировка?

Балансировка колёс бывает нескольких видов – динамическая, статическая, финишная и автоматическая.

Динамическая балансировка

Та процедура, которую производят в большинстве шиномонтажных мастерских, называется динамической балансировкой. Сотрудники мастерской устраняют динамический дисбаланс колеса − неравномерное распределение его массы по ширине («боковое» биение). Стоит отметить так же, что чем шире колёсный диск – тем больше шансов получить динамический дисбаланс.

Этот дисбаланс определяется при вращении на особом балансировочном станке, который способен автоматически вычислять места, где необходимо установить грузики при помощи компьютера − в него заносятся масса, размеры и конфигурация колеса.

Если колесо разбалансировано — мастерами крепятся с обеих сторон колесного диска компенсирующие грузики на определенных участках, благодаря чему пропадает неравномерность распределения массы и колесо вращается ровно.

Грузики бывают цинковые или свинцовые. Вес грузов колеблется от 5 до 100 грамм. Кроме того, существует два типа грузиков – набивные (на кронштейнах) и самоклеящиеся. В большинстве шиномонтажных мастерских штампованные диски балансируют набивными грузиками, а литые – самоклеящимися.

Статическая балансировка

Статической балансировкой называется устранение «продольного» дисбаланса, если масса колеса рассредоточена по длине окружности неравномерно (на колесе присутствует «тяжёлое место»), такое возможно из-за брака производителя.

В случае такой разбалансировки участок покрышки оказывается тяжелее, чем все остальные и этот участок во время движения с силой «бьёт» по дороге. Из-за этого покрышка очень быстро выходит из строя именно в «тяжёлом» месте.

Статическая балансировка производится аналогично динамической балансировке — колесо также помещается на специальный станок и тот определяет участки дисбаланса на колесном диске. Устраняется дисбаланс также грузиками, крепящимися с противоположной стороны от «тяжелого» места.

Финишная балансировка

Операция по финишной балансировке весьма нужная, но проводят её крайне редко главным образом из-за её сложности и необходимости использования специального оборудования.

Финишная балансировка является своего рода заключительным этапом после двух других проделанных процедур и в какой то мере определяет, насколько грамотно были проведены статическая и динамическая балансировка.

Так же финишная балансировка определяет насколько точно установлено колесо на ступицу автомобиля. Из-за зазоров между болтами и стенками отверстий в колёсном диске колесо может быть установлено не точно по оси вращения ступицы, из-за чего во время движения автомобиля может появиться вибрация.

Для выполнения этой процедуры отбалансированное на станке колесо крепят на подвешенный автомобиль, а под ним устанавливается специальный балансировочный стенд. После − колесо раскручивается до оборотов, которые соответствуют 90 километрам в час и компьютер делает замеры − определяет участки дисбаланса.

Автоматическая балансировка

Автоматическая балансировка применяется преимущественно на грузовых автомобилях и автобусах. Заключается в том, что внутрь колеса засыпается специальный сыпучий материал – мелкие шарики или гранулы.

Под действием центробежной силы во время движения шарики распределяются по внутренней поверхности покрышки, заполняя собой всю поверхность, тем самым балансируя колесо собственным весом.

На легковых автомобилях такая балансировка не применяется по причине того, что невозможно точно рассчитать количество материала, который нужно засыпать, а так же потому, что из-за засыпанного внутрь материала заметно увеличивается вес колеса. Для мощного и тяжёлого грузового автомобиля это не имеет большого значения, а для легкового – имеет.

Что делать в случае невозможности балансировки колеса?

Невозможность установить правильный баланс колеса может быть вызвана рядом причин:

— Инородный предмет внутри колеса. Пример − между внутренней поверхностью шины и дисков попал какой-нибудь винтик. Решение проблемы − перебортирование колеса.

— Неровный колесный диск. Неидеальной геометрией, как правило, страдают штампованные колесные диски, особенно отечественного производства, в результате чего на стенде колесо начинает вибрировать. Решение проблемы − прокатка диска или его замены на другой.

— Некачественная покрышка. Слои резины могут быть нанесены неравномерно. Проблема решается заменой покрышки или точечной балансировкой всего колеса в сборе.

Изучение дисбаланса колес, его последствий. Устройство и принцип работы балансировочных стендов

Балансировка колес — этопроцедура добавления на внутреннюю и внешнюю часть обода грузиков либо введение внутрь покрышки специальных гранул, которые, притягиваясь к поверхности шины, уравновешивают дисбаланс.

«Балансировочный станок предназначен для определения степени и места динамической или статической неуравновешенности всевозможных вращающихся частей автомобиля — валов, турбин, роторов электродвигателей, шкивов и колес. В таком оборудовании балансируемое изделие устанавливается на опоры, являющиеся основой балансировочного станка. Балансировочный станок комплектуется приводами для вращения балансируемого изделия, а также измерительным оборудованием, состоящим из визуальных приборов.

Конструктивно балансировочные станки можно разделить на две группы:

- Станки с податливыми опорами, в которых приборы фиксируют фазу и амплитуду колебаний самих опор, вызванных вращением неуравновешенного балансируемого изделия.

- Станки с жесткими опорами, в которых приборы фиксируют фазу и силу давления ротора.

Балансировочный станок, предназначенный для статической и динамической балансировки по расположению осей вращения, может быть двух типов:

‒ с вертикальной осью вращения;

‒ с горизонтальной осью вращения.

Станок для балансировки, оснащается моторизованным приводом, позволяющим, в отличие от ручного вращения, произвести более точные замеры». [1]

Схема действия неуравновешенных сил при статическом идинамическом дисбалансе колес

Рис. 1. Виды дисбалансов колёс

Статический дисбаланс колеса характеризует отклонение центральной оси инерции — оси вращения: на самом деле, они параллельны, но не идентичны. Несбалансированная масса образует крутящий момент происходят колебания (маятниковые) Для решения этой проблемы требуется статическая балансировка — установка специальных грузиков на диаметрально противоположной стороне колеса.

Динамический неуравновешенность возникает из-за дисбаланса ширины колеса. Такой дисбаланс возможно выявить путем осмотра колеса при его вращении. Появляется центробежная сила, направленная в разные стороны, формирующие пару с моментом кручения. При динамической балансировке, монтируют уравновешивающие грузики на поверхности и внутри колеса.

Рис. 2. Предельно допустимые биение шины и масса компенсирующих грузов

Виды балансировочных стендов:

Стенды для грузовых автомобилей— балансировка колёс грузовых автомобилей выполняется в специализированных стендах. Такие стенды позволяет более точно распознать балансировку колеса. При успешной балансировке увеличивается срок службы автомобиля: уменьшение вибраций на корпус, ступицу и ходовую часть автомобиля, повышение плавности езды, увеличение срока службы работы шин.

Балансировочный стенд для грузовых автомобилей в отличии от обыкновенного стенда оснащен более усиленным каркасом. «Запуск двигателя стенда осуществляется при помощи кожуха, а измерение размера диска для задания программы при помощи специальной линейки. Кроме того, большинство балансировочных станков для грузовых автомобилей оснащены брызгозащитным кожухом, который позволяет обезопасить работу на стенде».

Рис. 3. Балансировочный стенд Flying BL656

Стенды для легковых автомобилей— позволяет определить качество вращения колеса легкового автомобиля. Вращение колеса должно быть без изменений в оси X и Y, центробежная сила не должна направляться в части автомобиля. При нарушении балансировки автомобиля (дисбаланс может возникать при резких физических нагрузках: яма, кочки и т.д.) так же, как и в грузовых автомобилях будет происходить различные вибрации кузова, физические нагрузки на подвеску автомобиля и уменьшение срока службы работы шин.

Рис. 4. Балансировочный стенд Hofmann Geodyna 4800 L

«Дополнительное оборудование для балансировки — включает в себя центрирующие конусы различных диаметров, благодаря которым на стенд возможно закрепить практически все виды колес любых производителей. Как правило, для балансировки колес мотоцикла выпускаются отдельные стенды. Однако при использовании специального фиксатора можно производить балансировку мотоциклетных колес BMW, Aprilia, Honda, Harley, Ducati практически на всех видах балансировочного оборудования. Также среди дополнительного оборудования можно встретить специальные установочные линейки. При помощи установочных линеек можно с большой точностью установить балансировочный груз.

Также в дополнительные аксессуары для балансировки входят валы различного размера, комплекты центровки для вала, щупы измерительные. Все они помогут сделать работу с балансировочным стендом более удобной, быстрой и избавят от таких моментов, когда приходиться создавать приспособления самостоятельно для удобной работы. Комплект конусов для дисков поможет точно и качественно работать со стендом. Как правило, комплекты различаются по размеру. Также автомастера используют универсальные планшайбы, комплекты для балансировки колес грузовиков, протекторы». [2]

Расходные материалы для балансировки — инструменты, которые позволяют уменьшить время, затрачиваемое на балансировку колёс

Грузики считаются обязательным материалом для балансировки. С помощью грузиков можно легко устранить дисбаланс. Грузики при вращении колеса принимают на себя центробежную силу, благодаря чему колесо начинает вращаться правильно

«Грузы различают по массе в граммах. То есть, к каждому балансировочному стенду нужно иметь набор расходных материалов — грузиков различного размера, в граммах. Как правило, самая быстрая балансировка колеса происходит быстро путем прикрепления грузика к колесу. Балансировочный станок после проверки выдает, куда и какой массы нужно прикрепить грузик.

Грузики бывают набивные и клеевые». [3]

Принцип измерения дисбаланса на стенде.

Чтобы выполнить измерение необходимо использовать специальный балансировочный станок, который должен иметь конус крепления, который будет выравнивать положение колеса по оси вращения. Далее необходимо раскрутить колесо, перемещая расходные инструменты (грузики) на диске.

Современный стенд для диагностики ибалансировки колес

«Более точная балансировка производится с помощью электронного станка, в которую вносятся параметры колеса. Стенд автоматически измеряет равновесие в различных положениях колеса и выдаёт на экран места для установки балансировочных грузов и их вес. Грузы для балансировки изготавливаются из свинца и имеют различные виды. Они могут быть набивными или клеящимися. Универсальные клеящиеся балансиры устанавливаются на внутреннюю поверхность диска и не нарушают эстетику внешнего его вида». [3]

Рис. 5. Самоклеящиеся балансировочные грузики

Перед началом работы со станком необходимо его настроить, выполнить визуальный осмотр колеса, очистку от пыли и грязи, удаление старых грузов, подобрать размер конуса для колеса, таким образом, чтобы не было смещений колеса при балансировке.

Причины нарушения баланса

- износ покрышки колеса

- установленные балансировочные грузила могут отлететь;

- деформации диска

Периодичность балансировки

Балансировку выполняют после установки резины на диск колеса, после установки резины на диск; при возникновении сильной физической нагрузки на колесе сезонная замена шин (летние и зимние) каждые 15 тыс. км.

Литература:

- https://www.farlam.ru/e-store/balansirovka/ // farlam. URL: (дата обращения: 16.11.2016).

- http://wmeste.su/balansirovka-koles-prichinyi-disbalansa/ // wmeste.su. URL: (дата обращения: 16.11.2016).

- http://avtomotoprof.ru/obsluzhivanie-i-uhod-za-avtomobilem/chto-nuzhno-znat-o-balansirovke-koles/ // avtomotoprof.ruURL: (дата обращения: 16.11.2016).

Основные термины (генерируются автоматически): балансировочный станок, балансировочный стенд, стенд, колесо, балансировка, центробежная сила, динамическая балансировка, дополнительное оборудование, различный размер, BMW.

Теория балансировки автомобильных колес | Шины и диски

Неуравновешенность (дисбаланс) колес по значимости влияния на ресурс шин занимает специфическую позицию. В связи с достаточно жесткими современными требованиями к однородности распределения масс шины по ее радиусу явление дисбаланса мало проявляется в первоначальный период эксплуатации автомобиля и не требует такого контроля, как, например, внутреннее давление в шинах и угол схождения колес. Однако в дальнейшем при наличии факторов, вызывающих дисбаланс колес, ресурс шин может быть снижен в 1,2—1,4 раза.

Устранение в процессе эксплуатации дисбаланса колес улучшает плавность хода, безопасность движения, легкость управления автомобилем; долговечность подвески возрастает в 1,5 раза. По этим причинам балансировку колес рекомендуется проводить через каждые 10… 15 тыс. км пробега. Кроме того, балансировку колес выполняют независимо от пробега после проведения демонтажных работ по замене шин, камер, дисков колес или их ремонта.

Различают статический и динамический дисбаланс колеса. Колесо считается уравновешенным, если его ось вращения 0—0 совпадает с осью инерции 0’—0′.

Под статической понимается такая неуравновешенность, при которой действительная ось инерции 0’—0′ колеса параллельна оси его вращения 0—0, но не совпадает с ней (рис. а). В этом случае неуравновешенная масса мн уравновешивается одной массой Цz, расположенной в плоскости, перпендикулярной оси вращения, с диаметрально противоположной стороны колеса. Центр тяжести IXZ колеса лежит в этой плоскости. Неуравновешенная масса при вращении колеса создает центробежную силу Рц, которая возрастает пропорционально квадрату скорости вращения. В результате балансировки с противоположной стороны колеса уравновешивающей массой Му создается равная ей по величине уравновешивающая сила Ру.

Рис. Схема статического (а) и динамического (б) дисбалансов колес

Динамический дисбаланс характеризуется неравномерностью распределения массы колеса относительно вертикальной плоскости его разреза по ширине, которые создают неуравновешенный момент Мн от действия центробежных сил Рц на плече, равном ширине колеса (рис. б). При этом ось инерции 0’—0′ динамически неуравновешенного колеса проходит через центр тяжести, но составляет некоторый угол а с его осью вращения 0—0. Для динамической уравновешенности колеса в плоскости действия момента на закраинах колеса по обе стороны необходимо установить две уравновешивающие массы Му для создания уравновешивающего момента, равного по абсолютной величине Мн, но противоположного знака.

Влияние дисбаланса значительно увеличивается со скоростью движения, так как в процессе качения колеса неуравновешенная масса мн создает центробежную силу Рц, пропорциональную квадрату частоты вращения:

Рц = mH*n^2*R = mH*V^2/R

,где R — расстояние от оси вращения центра тяжести колеса до неуравновешенной массы мн; n — частота вращения колеса; V — окружная скорость центра тяжести массы мн.

В соответствии с ГОСТ 4754—97 «Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия» требуется, чтобы у правильно собранных колес легковых автомобилей динамический дисбаланс в каждой плоскости балансирования устранялся установкой балансировочных грузиков, максимальная масса которых не превышает: для диагональных шин с посадочным диаметром 13 дюймов — 80 г, для радиальных — 60 г, а для шин с посадочным диаметром 14 дюймов — 100 и 70 г соответственно.

Для грузовых шин статический дисбаланс не должен превышать 0,5 %, а для цельнометаллокордных шин — не более 0,35 % от произведения массы шины на свободный радиус качения (ГОСТ 5513 — 97 «Шины пневматические для грузовых автомобилей, прицепов к ним, автобусов и троллейбусов. Технические условия»).